基于风险评估的航空发动机设计质量控制点设置方法研究

王 刚,李伦未,许 多

(1.中航出版传媒有限责任公司,北京100012;2.中国航发四川燃气涡轮研究院,成都610500)

基于风险评估的航空发动机设计质量控制点设置方法研究

王 刚1,李伦未2,许 多2

(1.中航出版传媒有限责任公司,北京100012;2.中国航发四川燃气涡轮研究院,成都610500)

基于风险评估技术,研究了航空发动机设计过程质量控制点的设置方法。将每项设计工作的失效视为一个风险源,根据制定的具体化风险准则确定其后果严重性、发生可能性以及风险等级大小,在设计过程中设置不同层次的质量控制点。结合航空发动机方案阶段的设计流程,采用该方法进行分析,表明了将风险评估技术应用于设计质量控制点设置或优化的可行性和有效性。

航空发动机;设计质量控制点;设计WBS;风险评估;风险准则

1 引言

作为现代常规武器装备复杂系统产品的重要组成之一,航空发动机具有研制周期长、耗资巨大的特点,同时深受国家科技水平、工业基础等因素的限制。美、英、法、俄等国,无一例外都将航空发动机列为重大关键技术或重点支持的战略产业,我国也于2015年首次将航空发动机列入国家战略新兴产业。由于航空发动机集成了一系列尖端高新技术,牵扯多学科、多领域、多行业,其技术难度大、潜在风险高,因此如何科学有效地对研制过程中的风险进行管理,成为当前航空发动机研制项目管理的重要课题[1-3]。

目前,我国现有航空发动机设计过程大多以完成最终图纸/报告为目标,并以此为导向将相关设计步骤进行拼凑和串联。由此带来的问题是:一方面缺少对中间过程设计工作的关注,导致工作不精细或不完善;另一方面控制点较粗犷,仅有少许评审点,对中间过程的设计质量缺乏精细、有效地管控,难以将设计风险分散化和碎片化。这些弊病事实上已造成很多项目研制过程中的设计反复、生产拖延、试验故障等问题,也造成进度调整、经费增加、人力浪费等不利影响。从质量管理的质量杠杆图[4-5]可以看出,产品设计过程是质量控制的源头,设计质量的提升将带来产品质量的巨大收益。

鉴于设计质量控制的重要性和急迫性,设置多层次、全流程、成体系的设计质量控制体系成为必要。本文基于典型航空涡扇/涡喷发动机的设计流程,探讨了设置分层次设计质量控制点的方法,并选择了一个典型设计过程进行应用。

2 设计质量控制点设置方法

航空发动机设计由一系列相互关联的设计工作组成,对其设计质量的控制应以设计流程(或其中的各项设计工作)为基础。而在流程中哪些环节设置质量控制点,必然取决于各个环节设计工作的重要性和对前后设计工作的影响程度。如果把设计工作失效看成一种风险源,则可以利用风险评估技术对设计工作失效进行影响评估,然后按风险等级遴选出作为设计质量控制的主要环节,并设置不同层次的控制点。

2.1 确定设计WBS

本文假定航空发动机设计流程已成型或已完成精细化构建,且实际设计工作按照这套设计流程运行;同时,设计流程具有清晰的阶段界限和上下层次(通常设计流程的层级应分解到能明确专业界面为止,以便确定设计WBS(即工作分解结构)层级)。

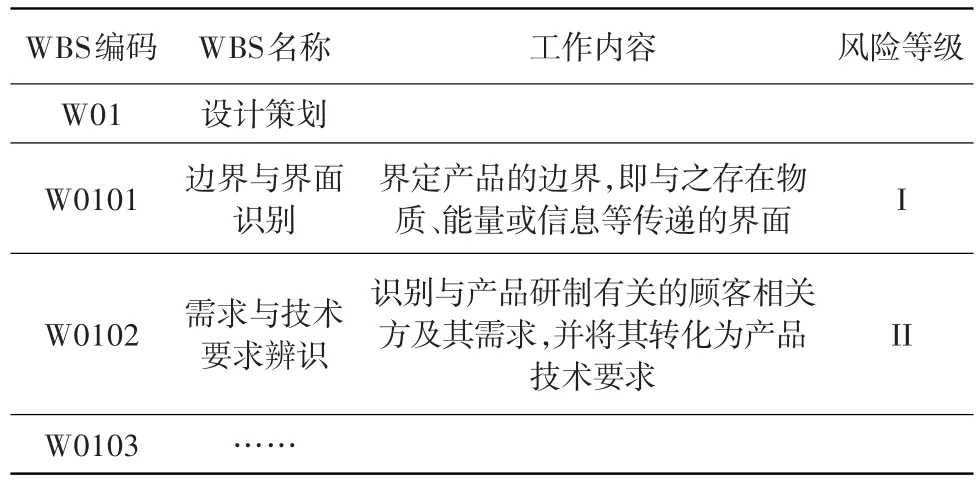

设计WBS是对产品设计过程中所应完成的工作自上而下形成的一种层次体系[6],通常包括WBS工作明细表(表1)和WBS工作说明表。

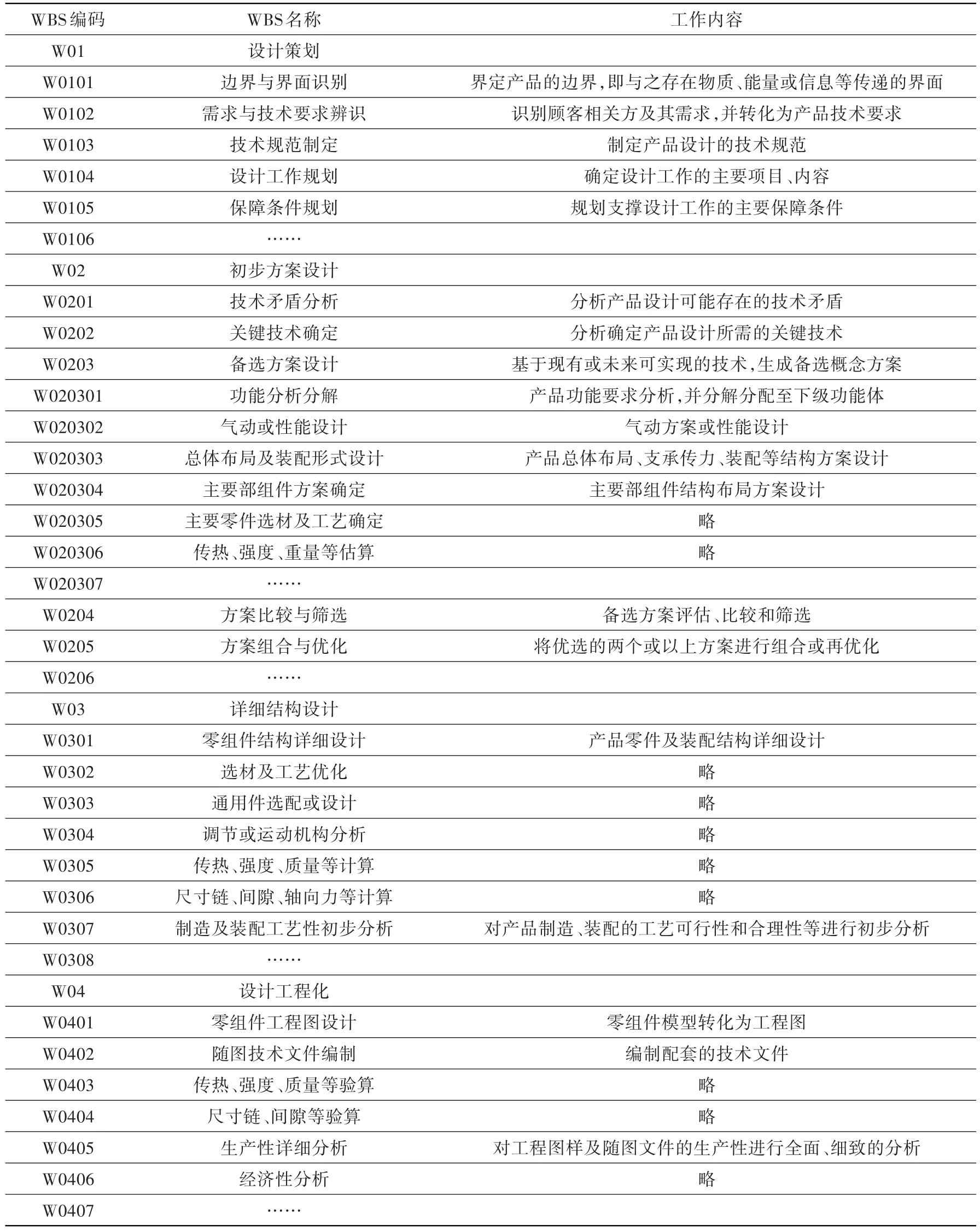

表1 典型设计WBS工作明细表示例Table 1 Typicalexamplesof designWBSwork list

2.2 制定风险准则

风险评估是一种评价风险发生可能性及后果严重性,进而确定风险指数和等级的科学方法[2-3],包括风险识别、风险分析和风险评价的全过程[7-8],如图1所示。

工作失效风险分析和评价[6-8]必须制定相应的准则进行判定,包括后果等级准则、可能性等级准则及风险等级准则。

图1 风险评估过程Fig.1 Processof risk evaluation

2.2.1 后果等级准则

风险后果的严重性等级[7-8]是对风险严重程度(即不利或负面影响造成的后果的相对严重性)的度量,根据通用判定准则具体化后见表2。

表2 后果等级细化准则Table 2 Specified consequencesgrade criterion

2.2.2 可能性等级准则

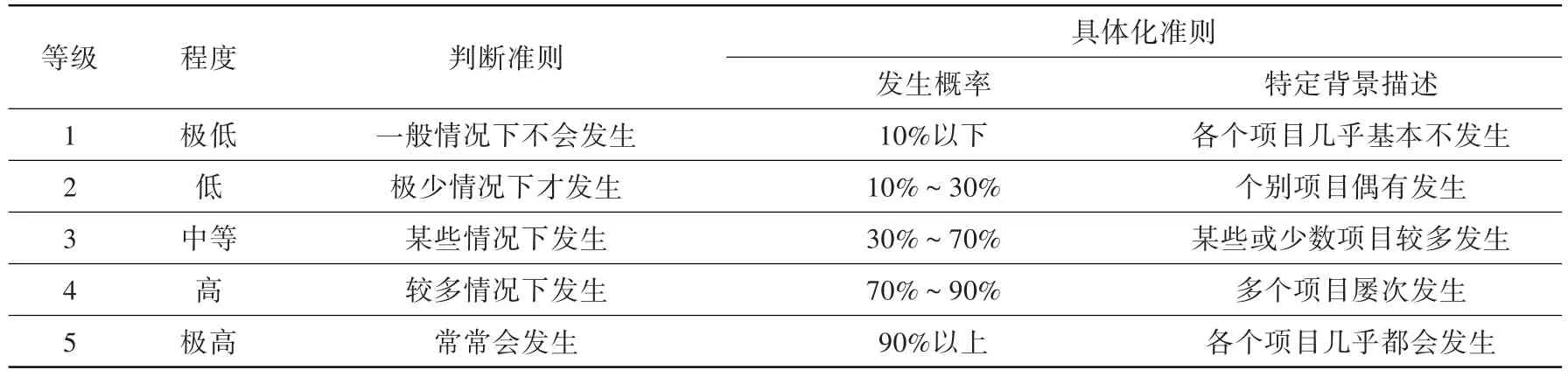

风险发生的可能性等级[7-8]是对风险发生可能性(即不利或负面影响发生的相对概率大小)的度量,根据通用判定准则具体化后见表3。

2.2.3 风险等级准则

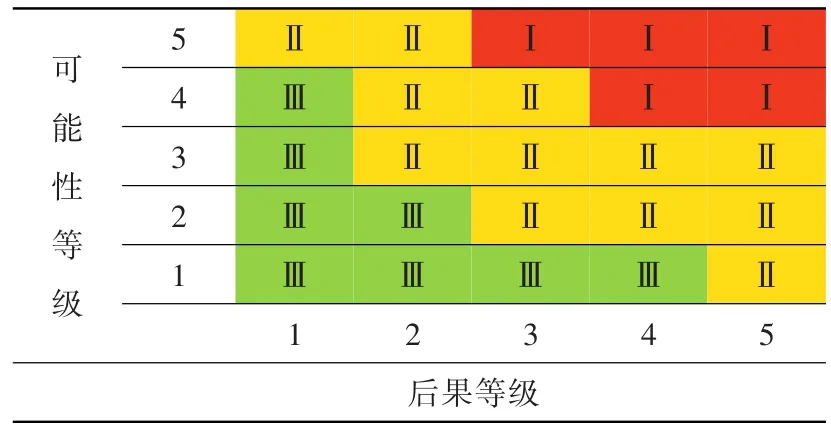

风险评价指数R(R=可能性×严重性)可作为衡量风险大小的一项综合指标。根据风险评价指数的大小,可绘出风险矩阵图[7-8]作为风险等级判定的直接依据。风险矩阵图的一般形式见表4,表中红色区域为Ⅰ类,高风险;黄色区域为Ⅱ类,中等风险;绿色区域为Ⅲ类,较低风险。

2.3 工作失效风险分析及等级确定

2.3.1 后果严重性分析

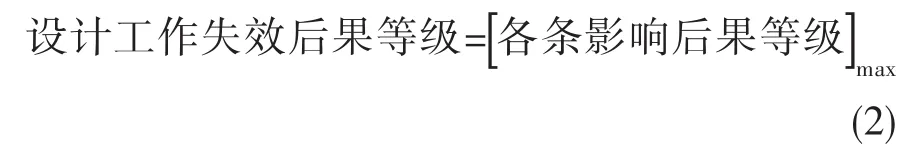

针对设计WBS中的每一项工作,根据其具体工作内容及与其他设计工作间的相互关系(特别是输入输出、数据传递关系),分析当该工作失效时可能造成的各方面影响,以及各种影响的范围和程度;然后根据后果等级准则(表2),确定各条影响的相应等级;最后取各条影响中的最高等级,作为该项工作失效的后果等级。

表3 可能性等级具体化准则Table 3 Specified probability grade criterion

表4 风险矩阵表Table 4 Riskmatrix

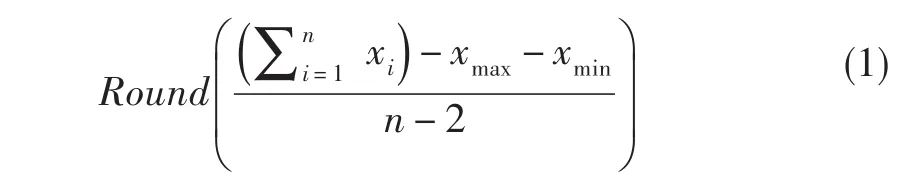

为使分析结果更加准确和合理,引入技术咨询或顾问专家小组,对设计工作失效的每一条影响分别进行等级评分,去掉最大值和最小值后取平均值,并进行圆整后作为该条影响的相应等级。如,专家小组有n位专家,各专家对某条影响的等级评分分别为xi,其中最大值和最小值分别为xmax、xmin,则该条影响的等级为:

某条影响后果等级=

该项工作失效的后果等级为:

这种方法一定程度上能减少分析结果的分散性,消除不同领域、专业人员在认识和经验上的差异,但需确保专家小组成员应是各领域、专业具有代表性和权威性的专家,从而保证设计质量控制点的设置方案具有权威性和广泛适用性。

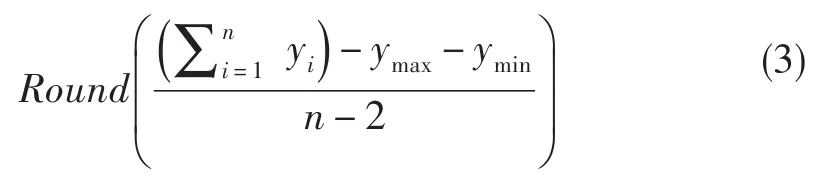

2.3.2 发生可能性分析

针对设计WBS中的每一项工作,分析该工作失效的相对概率,并根据可能性等级准则(表3),确定该项工作失效的可能性等级。同理,为使分析结果更加准确和合理,亦引入技术咨询或顾问专家小组。如,专家小组有n位专家,各专家对某项设计工作失效发生可能性的等级评分分别为yi,其中最大值和最小值分别为ymax、ymin,则该项设计工作失效发生可能性的等级为:

某项设计工作失效发生可能性等级=

2.3.3 风险等级确定

基于分析得出的后果等级和可能性等级,根据风险等级表(表4),确定设计WBS(表1)中每一项工作失效的风险等级,其一般形式见表5。

表5 设计工作失效风险等级Table 5 Risk grade of design work failure

2.4 设置设计质量控制点

根据各项设计工作失效风险等级大小(表5),分别确定相应的质量控制类型,以达到分层次控制的目标。

(1)Ⅰ类风险:设置评审/审查点,进行严格的技术质量审查,确保相应工作按规定要求完成;对于风险评价指数达到25的设计环节,应考虑作为关键决策点,提交总师系统和(或)主管机关决策。

(2)Ⅱ类风险:设置专项检查点,针对相应工作进行专项检查,确保相应工作按规定要求完成,但仅在总师系统安排下由内部进行控制。

(3)Ⅲ类风险:由设计流程中的角色自行控制。

3 应用案例

3.1 确定设计WBS

航空发动机研制通常包含论证、方案、工程研制及设计定型等多个阶段[1]。作为应用案例,本文选取方案阶段一个典型批次的设计WBS进行应用分析,见表6。

表6 典型设计WBS示例Table 6 Typicalexamplesof designWBS

3.2 工作失效风险分析及等级确定

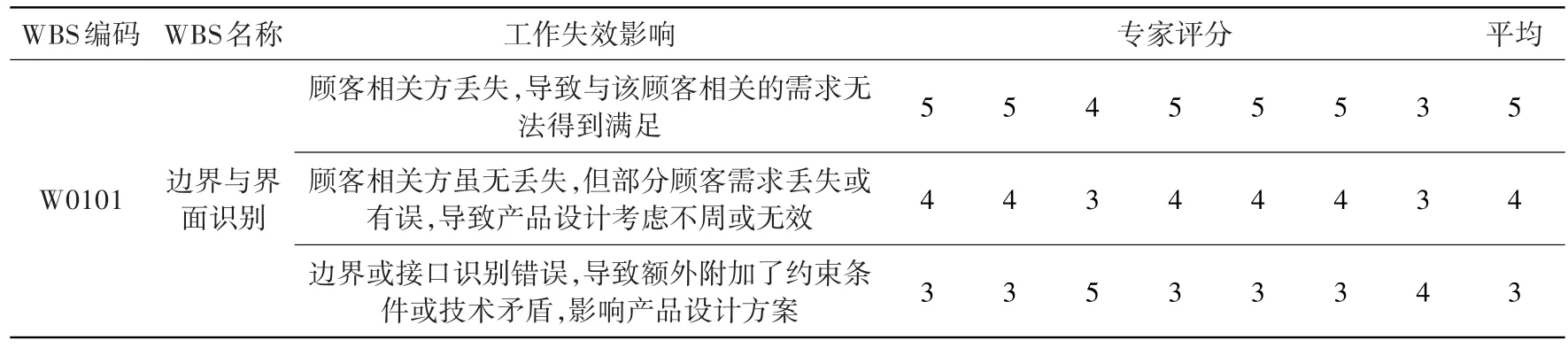

以表6编码为W0101的设计工作——边界与界面识别为例,按2.3.1方法进行工作失效影响后果分析,结果见表7。可见,边界与界面识别工作失效影响条目的后果等级最高为5,即为该工作失效的后果等级。

表7 工作失效后果分析Table7Consequencesanalysisofworkfailure

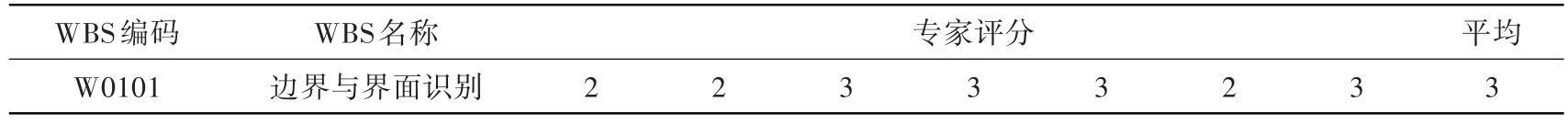

按2.3.2方法进行工作失效可能性分析,结果见表8。由此,边界与界面识别工作失效的风险指数为15。根据风险矩阵(表4),该工作的失效风险等级为I类。

表8 工作失效可能性分析Table8Probabilityanalysisofworkfailure

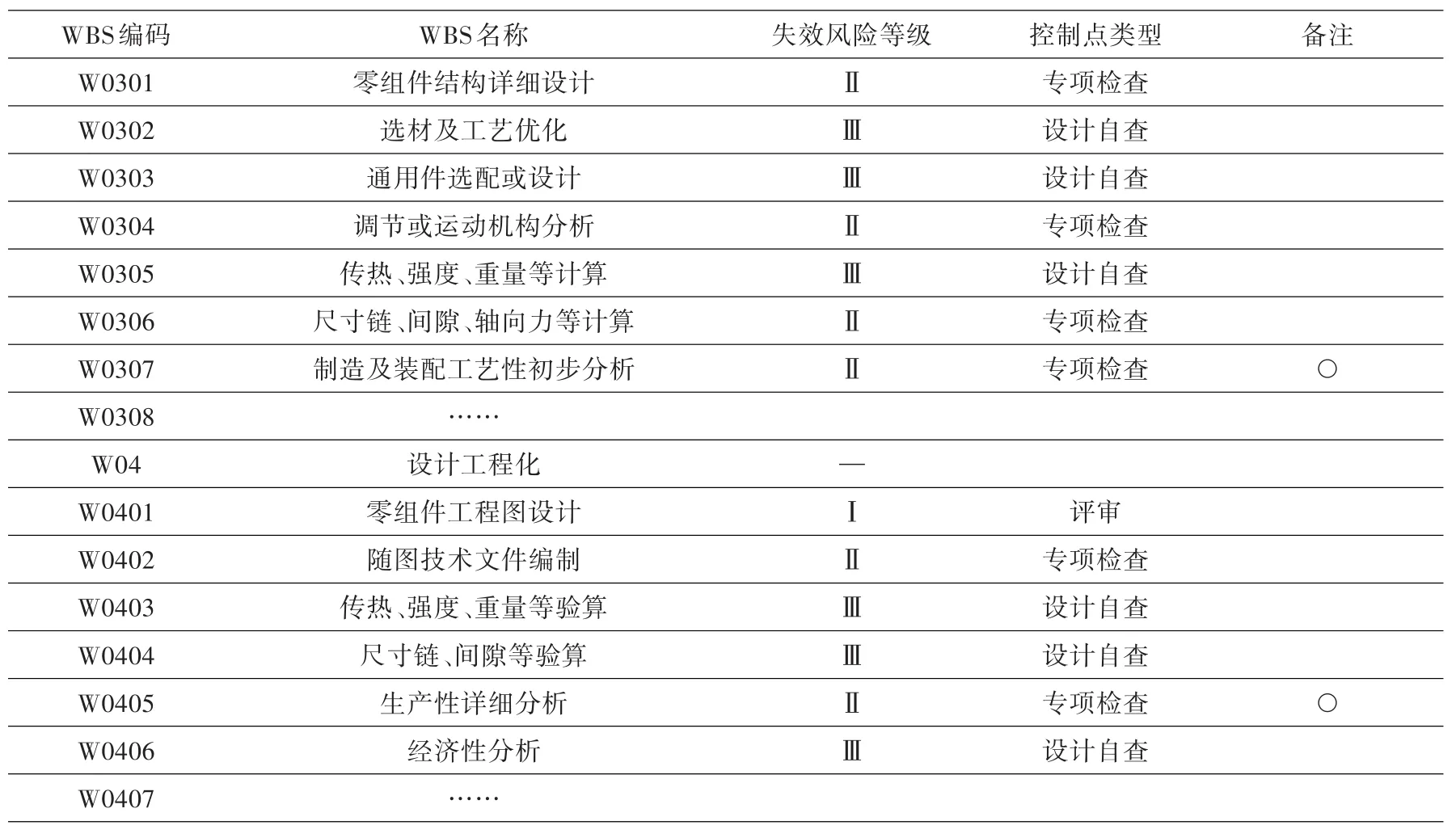

表9 设计工作失效风险等级及控制点类型Table9Riskgradeandcontrolpointtypeofdesignworkfailure

针对表6列出的所有设计工作,按上述步骤和方法进行分析,结果见表9。

续表9

3.3 设置设计质量控制点

根据2.4的原则,确定设计质量控制点的类型,见表9。可见,与原有设计质量控制方式相比,新增了若干评审点和专项检查点,形成了至少三个层次的管控机制。

通过这种科学分析的方法,使得设计质量控制点更加明确、显性化和层次化,更有利于分层、不同颗粒度地实施,实现了对设计质量的立体管控,即设计自查对专项检查形成支撑,两者再对评审形成支撑。同时,由于设计WBS中的各项工作按流程组织,因此事实上形成了对设计流程的全过程控制,实现了设计质量由单纯的结果管控向过程和结果管控并重的转变。另外,这些新增的质量控制点多数集中于设计过程前期,有利于提前发现、逐步应对潜在设计风险,实现由事后处理向事先预防与事后处理结合的质量管控方式的转变,保证项目后续的顺利推进,避免了以往由于设计缺陷不能及时发现而导致后续试制、试验过程中问题或故障集中爆发的情况出现。

4 结论

本文分析了现有航空涡扇/涡喷发动机设计质量控制点的一般问题,并基于设计流程和设计WBS,探究了将风险评估的技术和方法应用于设计质量控制点设置的可能性和有效性。其基本思路是,将每项设计工作失效视为一个风险源,依据风险准则对其影响后果和发生可能性进行分析,得出风险等级,进而依据风险等级确定所需的设计质量控制点的类型。实际应用结果显示,上述方法应用于设计质量控制点的设置合适、可行,工程可操作性较强,相比于传统的依据经验设置控制点的方式更为科学、精细,更具指导性。

[1]GJB 2993-1997,武器装备研制项目管理[S].

[2]张健壮,承 文,史克禄.武器装备研制项目风险管理[M].北京:中国宇航出版社,2010.

[3]李金林.武器装备研制项目风险管理[M].哈尔滨:哈尔滨工程大学出版社,2010.

[4]温 鹏.六西格玛设计(DFSS)在航空科研院所的应用研究[D].长春:吉林大学,2013.

[5]中航工业精益六西格玛研究所.六西格玛设计(DFSS)培训教材[M].4版.北京:中航工业精益六西格玛研究所,2015.

[6]GJB 2116-1994,工作分解结构[S].

[7]GJB/Z 171-2013,武器装备研制项目风险管理指南[S].

[8]FDJ-GF1.10,风险管理规范[S].

M ethods of aero-engine design quality controlpoint setting based on risk evaluation technology

WANGGang1,LILun-wei2,XU Duo2

(1.China Aviation Publishing&Media CO.,LTD,Beijing 100012,China;2.AECCSichuan Gas Turbine Establishment,Chengdu 610500,China)

The quality control point constructingmethods of aero-engine design processwas studied based on risk evaluation technology.Each design work failure could be regarded as a risk source,and according to the formulated refined risk criterion,the consequences,probability and risk grade could be determined. Consequently,multi-level quality control points could be set in the design process.Thismethod has been applied to the conceptual design phase of aero-engines.The results demonstrate that themethod of setting or optimizing design quality controlpointsbased on risk evaluation ispracticable and effective.

aero-engine;design quality control point;designWBS;risk evaluation;risk criterion

V37

A

1672-2620(2017)03-0057-06

2016-06-22;

2016-10-14

王 刚(1982-),男,河北唐山人,工程师,主要从事国防科技情报工程咨询、航空科研声像保障及可视化信息咨询等工作。