SSBR2564S在半钢子午线轮胎胎侧胶中的应用

张俊伟,熊国华,李 冬,王廷华,刘晓庆,戴明利

(四川海大橡胶集团有限公司,四川 简阳 641402)

在半钢子午线轮胎胎侧胶中生胶体系一般采用天然橡胶(NR)/顺丁橡胶(BR)并用胶,但是NR的耐老化性能差、门尼粘度波动大,影响了胎侧胶性能,且资源有限。中国石油独山子石化公司引进国外技术开发的溶聚丁苯橡胶(SSBR)2564S具有加工性能优异、耐屈挠性能好、价格便宜的特点。为了改善胎侧胶的加工工艺性能,提高胶料的耐老化性能,本工作研究SSBR2564S部分替代NR在半钢子午线轮胎胎侧胶中的应用。

1 实验

1.1 原材料

NR,STR20,泰国进口产品;SSBR2564S,中国石油独山子石化公司产品;其余材料均为市售品。

1.2 试验配方

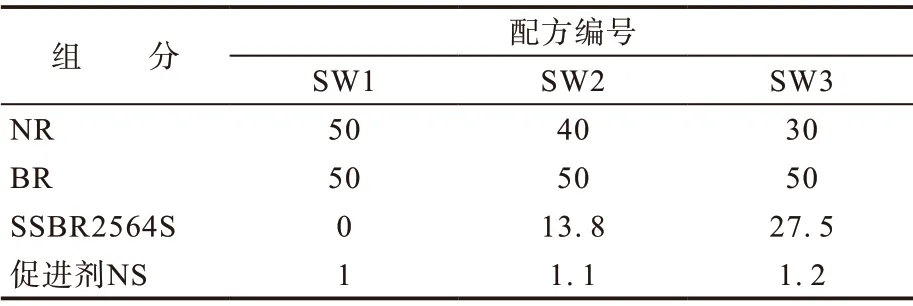

试验配方见表1。

表1 试验配方 份

1.3 主要设备和仪器

XK-160型开炼机,广东湛江机械厂产品;GK400N型和GK255N型密炼机,益阳橡胶塑料机械集团有限公司产品;MV2000型门尼粘度仪和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;0.5MN平板硫化机,湖州宏侨橡胶机械有限公司产品;UT-2060型电子拉力试验机,中国台湾优肯科技股份有限公司产品;Y401A型热老化试验箱,江苏天源试验设备有限公司产品。

1.4 试样制备

胶料混炼分两段进行。一段混炼在GK400N型密炼机中进行,混炼工艺为:生胶、除促进剂和硫黄以外的小料→压压砣(15 s)→炭黑→压压砣(35 s)→橡胶油→压压砣(25 s)→提压砣→压压砣→排胶(160 ℃),停放至少4 h;二段混炼在GK255N型密炼机中进行,混炼工艺为:一段混炼胶、促进剂和硫黄→压压砣(50 s)→提压砣→压压砣→排胶(100 ℃)。

1.5 性能测试

各项性能均按相应的国家或行业标准测试。

2 结果与讨论

2.1 硫化特性

胶料的硫化特性见表2。

从表2可以看出:与SW1配方胶料相比,SW2和SW3配方胶料的门尼粘度明显下降,这有利于减少胎侧挤出过程中的“破边”现象;由于适当调整了促进剂用量,胶料的门尼焦烧时间略有延长,正硫化时间和最大转矩基本一致;由于合成橡胶耐老化,SW2和SW3配方胶料的硫化返原率大幅下降。

表2 胶料的硫化特性

2.2 物理性能

硫化胶的物理性能见表3。

表3 硫化胶的物理性能

从表3可见:与SW1配方硫化胶相比,SW2和SW3配方硫化胶的300%定伸应力和回弹值增大,有利于降低胶料生热;拉断伸长率和撕裂强度减小;耐屈挠性能和拉断永久变形相当;老化后的邵尔A型硬度变化和300%定伸应力、拉伸强度、拉断伸长率变化率较小,这是因为合成橡胶比NR具有良好的耐热老化性能,随着合成橡胶用量的增大,硫化胶的耐老化性能提高,可以延长成品轮胎的使用寿命。

2.3 工艺性能

在密炼机混炼过程中,投炭黑后第1次和第2次(投入橡胶油后)压压砣时,SW2和SW3配方胶料的混炼功率均低于SW1配方胶料,这是由于SSBR2564S生胶的格林强度和门尼粘度较低;第3次压压砣时3种配方胶料的混炼功率基本一致,这是由于在高温下炭黑与橡胶相形成了网络结构和吸留橡胶,当混炼时间和混炼程度均一致时,3种配方胶料的混炼功率相差不大。

在胎侧挤出工序时可以看到,SW1配方胶料的“破边”现象严重,SW2和SW3配方胶料的“破边”程度较轻微,特别是SW3配方胶料几乎没有,这与SW3配方混炼胶的门尼粘度较低、加工性能优异的特点相一致。

2.4 成品试验

采用试验配方胶料生产的胎侧制造185/55 R14 88H轿车轮胎,并按照相应的国家标准进行高速和耐久性能测试,试验结果见表4。由表4可见,试验轮胎通过了高速和耐久性能试验。

表4 成品轮胎的高速和耐久性能试验结果

3 结论

在半钢子午线轮胎胎侧胶中以SSBR2564S部分替代NR后,混炼胶的门尼粘度下降,工艺性能提高,胎侧在挤出过程中的“破边”现象减少;硫化胶的300%定伸应力和回弹值增大,拉断伸长率和撕裂强度减小,抗硫化返原性和耐老化性能明显提高;成品轮胎通过了高速和耐久性能试验。