轮胎噪声室内转鼓法与室外滑行法测试结果的相关性研究

陈 燕,朱振华,陈 弘,俞 峰

(中策橡胶集团有限公司,浙江 杭州 310018)

轮胎噪声是车辆噪声的重要来源之一,轿车轮胎噪声占整车噪声的20%~50%[1]。随着汽车数量的不断增加,汽车噪声污染越来越严重。电动汽车的普及使轮胎噪声所占比例增大,尤其在高速行驶时,轮胎噪声成为车辆最主要的噪声源。

欧盟2012年实施了标签法EC 1222/2009,对轮胎噪声的要求越来越苛刻,这无疑对中国轮胎出口造成强烈的冲击。随着国内人们生活品质的提高,对车辆的乘坐舒适性也提出了更高的要求,我国已制定滑行法噪声测试国家标准[2],并即将出台国内标签法。轮胎噪声测试主要分为转鼓法和滑行法。

实验室转鼓法轮胎噪声测试有以下优点[3]:

(1)在室内进行,受气候及环境的影响小;

(2)测试时间短,测试结果的重复性好;

(3)随机误差小,信噪比高;

(4)如果整个转鼓表面的模拟路面结构一致,则测试结果的可比性较好,适用于对比同种轮胎、不同花纹的噪声;

(5)由于无多普勒效应,因此特别适用于通过窄带频谱分析进行轮胎噪声机理的研究;

(6)简单、方便、快捷,相对于滑行法,试验费用较低。

转鼓法的缺点是需要昂贵的转鼓设备以及消音室或半消音室,难以模拟不同的路面情况。

标签法三项性能要求中,通过噪声是其中的一项门槛指标,其测试方法是R117法规[4]中的轮胎滑行法噪声测试。虽然滑行法测试结果能够很好地表征轮胎/路面噪声向外部远场辐射的实际情况,测量精度较高,但其存在如下缺点:(1)试验费用高;(2)需要有符合一定标准的测试路段;(3)测试耗时长且受外部环境,尤其是气候条件(风、雨等)影响很大;(4)必须远离交通区域;(5)不能对单个轮胎进行测试[3]。

欧盟R117法规确定的轮胎噪声限值是采用滑行法测试的,而目前国内大多数轮胎企业采用转鼓法进行轮胎噪声测试,因此建立两者测试结果之间的相关性对于节省产品开发成本和缩短周期都具有非常重要的意义。

普利司通公司采用JASO C606转鼓,直径为3 m,转鼓表面采用NTS-1(模仿实际道路表面),无论对于乘用轮胎还是载重轮胎,都获得了相当高的相关性[5]。

S.C.C.Jeff等[1]研究表明,在道路试验和实验室轮胎噪声测试中,两者相同位置的麦克风测试结果在40,60,80 km·h-1速度时很接近。

陆寅啸等[6]对SP06和SW601两款轮胎分别进行了转鼓法和滑行法测试,发现两种方法的测试结果呈线性相关关系。计算得出两款轮胎的预测值与实测值误差都在0.5 dB以内。

杨永宝等[7]采用自开发的轮胎半消声室混合噪声试验方法,建立了轮胎近场噪声与远场噪声的相关模型,为采用轮胎室内噪声预测远场噪声提供了理论依据。

研究轮胎低噪声与低滚动阻力之间的相互影响通常有两种方法。一种方法是进行参数变量研究,即每次改变轮胎或道路的一个特性参数,评价轮胎噪声和滚动阻力随之发生的变化。另一种方法是统计大量不同轮胎的轮胎/道路噪声和滚动阻力试验结果,并进行对比分析[8]。本工作借鉴这两种研究方法,研究不同设计参数对转鼓法和滑行法噪声测试结果的影响。

1 实验

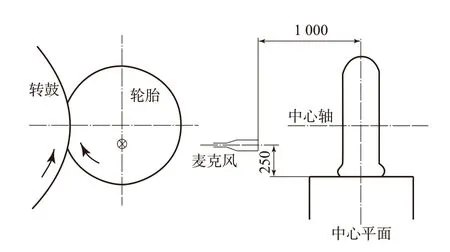

在轮胎噪声实验室[9]进行转鼓法试验,参照相关试验方法[10-11],麦克风位置距离轮胎中心平面线1 m,麦克风在轮胎中心平面线和中心轴线所构成的平面中,并距离转鼓表面0.25 m,麦克风朝向与轮胎中心轴平行,如图1所示。麦克风与接地中心的距离(R1)可计算如下:R1=(12+0.252)1/2=1.031(m)。

图1 轮胎转鼓法噪声测试麦克风位置示意

室外滑行法噪声测试在定远试验场进行,试验采用的车型轴距为2.502 m,前轮距和后轮距分别为1.450和1.445 m,假设测试最大值对应的位置为正对轴距中心处,则麦克风与轮胎接地中心的距离(R2)可通过下式计算:R2=[(7.5-1.45/2)2+(1.2)2+(2.502/2)2]1/2=6.993(m)。

将轮胎接地印痕看成点声源,根据声波传递规律,转鼓法测点声压级(L1)和滑行法测点声压级(L2)的差计算如下:L1-L2=20lg(R2/R1)=20lg(6.993/1.031)=16.63[dB(A)]。

因车辆两侧各有两条轮胎,因此相对于转鼓法的单条轮胎来说,应该再减去3 dB(A),也就是比转鼓法测点低13.63 dB(A)。

夏季乘用轮胎是轮胎噪声控制的难点,选取195/60R15规格轿车轮胎进行试验,设计的6个方案如下:方案1和2,不同花纹结构;方案3和4,不同胎面和胎侧胶配方;方案5和6,不同带束层结构。

2 结果与讨论

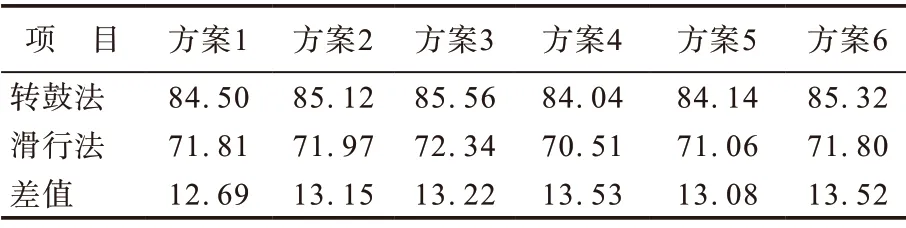

确保各方案轮胎在制造过程中各半制品尺寸等在工艺偏差范围内,成品均匀性和动平衡性能优良,并且无任何质量问题。为确保原材料特性和工艺的一致性,转鼓法和滑行法噪声测试所用轮胎为同一批次试制,所用原材料批次均相同。在进行转鼓法试验时,尽量保持6个方案轮胎测试条件的一致性,如消音室内温湿度、轮胎气压、预热时间等。因用于研究,最终处理结果不进行修约。不同方案80 km·h-1速度下转鼓法和R117法规滑行法测试结果见表1。

表1 不同方案转鼓法和滑行法噪声测试结果 dB(A)

由表1可见:对于不同花纹结构设计,转鼓法测试噪声方案2大于方案1,滑行法测试结果趋势一致;对于不同胶料配方设计,从转鼓法测试结果看,方案4的胶料配方对降低轮胎噪声效果明显,滑行法测试结果与转鼓法趋势一致;对于不同带束层结构,两种测试方法的结果都是方案5的噪声性能优于方案6。测试结果说明改变轮胎设计参数,可以通过转鼓法的测试结果优劣判定滑行法测试结果的优劣。6个方案两种方法测试的声压级差值均在12.69~13.53 dB(A)范围内,且与理论计算值13.63 dB(A)接近,差值都在1 dB(A)之内,说明了理论计算的合理性。实际声压级差值一般都比理论计算值小,其原因可能是滑行法测试结果受到车体、风噪等干扰造成的。

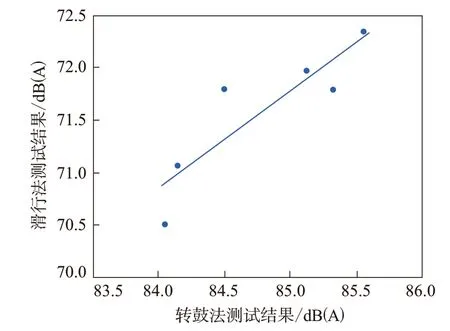

对6个方案的转鼓法和滑行法噪声测试结果进行线性拟合,见图2,直线方程为y=0.928 4x-7.130 8,相关因数(R2)达到0.787 1,说明相关性较强。测试路面和车辆对轮胎噪声都有很大影响[12]。造成转鼓法与滑行法测试结果之间差异的最主要原因可能是转鼓表面是光滑的,与滑行法测试的沥青路面的材质相差较大,而且转鼓有一定的曲率,两种测试方法轮胎的安装方式不同也是造成差异的主要原因之一。

图2 转鼓法和滑行法噪声测试结果相关性拟合

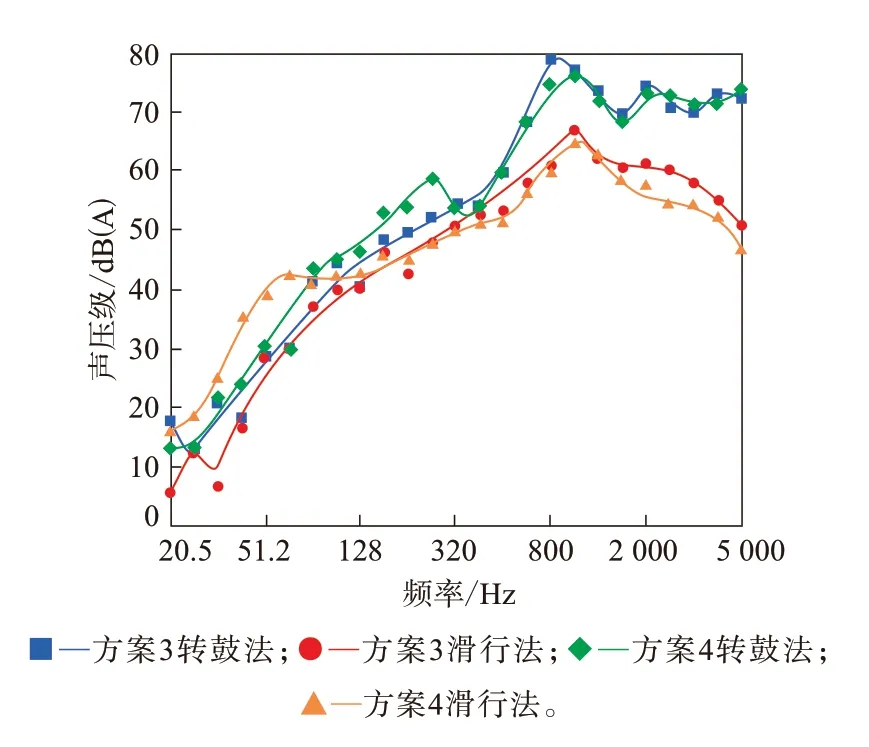

在滑行法测试中,对某些速度的频谱进行了采集,由于不需要直接测试80 km·h-1的声压级,对78 km·h-1时滑行法与转鼓法测试结果的频谱进行了对比,方案3和4的转鼓法和滑行法测试结果的1/3倍频频谱如图3所示。由图3可见,低频噪声区分度不明显,但在大于400 Hz频段,转鼓法测试结果明显大于滑行法。这可能是由于低频噪声受空气和路面的影响小,噪声衰减慢,而高频噪声则衰减很快。在底盘测功机上,轮胎接地面前缘区域[13]辐射声音频率为500~2 000 Hz,尤其是在800~1 600 Hz频率范围内声压级很高。在800~1 600 Hz频段,无论是转鼓法还是滑行法测试结果,方案3噪声都比方案4大,说明在此频段两种测试方法的测试结果趋势基本一致,并且峰值都出现在800~1 000 Hz,存在一定的相似性。大于1 600 Hz的高频段,在转鼓法噪声测试中,可能是在高速下有风噪的影响,故区分度不明显。

图3 方案3和4转鼓法与滑行法噪声测试结果1/3倍频频谱对比

3 结论

通过不同方案轮胎转鼓法和滑行法的测试得出如下结论。

(1)轮胎转鼓法与滑行法噪声测试结果趋势一致,对于不同轮胎设计方案噪声性能判定,可以通过转鼓法测试结果的优劣判定滑行法测试结果的优劣。

(2)两种方法测试结果的声压级差值与理论计算值的误差均在1 dB(A)之内。

(3)两种测试结果的1/3倍频频谱图在中频段(800~1 600 Hz)有一定的相似性。

本工作仅研究了单个规格的夏季轿车轮胎,且样本容量小,今后要扩展到夏季轮胎的其他规格及其他类型轮胎如轻型载重轮胎和冬季轮胎等。