核电厂汽轮机滑油冷却器新结构性能研究

杨建锋, 王秋旺

(1.上海核工程研究设计院,上海 200233;2.西安交通大学 热流科学与工程教育部重点实验室,西安 710049)

核电厂汽轮机滑油冷却器新结构性能研究

杨建锋1, 王秋旺2

(1.上海核工程研究设计院,上海 200233;2.西安交通大学 热流科学与工程教育部重点实验室,西安 710049)

为了克服传统弓形折流板管壳式滑油冷却器的固有缺点,提出了双层连续螺旋折流板管壳式滑油冷却器. 采用Realizablek-ε湍流模型结合标准壁面函数的方法,对比分析了弓形折流板管壳式以及单、双层连续螺旋折流板管壳式滑油冷却器的壳侧流线分布及传热和阻力性能. 结果表明:与弓形折流板相比,连续螺旋折流板壳侧不存在流动死区,壳侧传热系数有所增大,压降有所降低,综合性能显著提高;双层连续螺旋折流板的壳侧传热系数介于弓形折流板和单层连续螺旋折流板之间,压降最低,综合性能与单层连续螺旋折流板相当.

螺旋折流板; 弓形折流板; 滑油冷却器; 核电厂汽轮机; 数值模拟

汽轮机是核电厂实现核释热能向电能转换的关键设备之一,是将蒸汽的热能转换成机械能的动力机械,其主要是在热力发电厂中作为带动发电机的原动机[1].为保证汽轮机的正常工作,需要配备一系列必要的附属设备.润滑系统便是一种附属设备,主要作用是为汽轮机、发电机和励磁机轴系的轴承提供润滑和冷却所需的润滑油[2].润滑系统主要由油泵、油箱、过滤器、滑油冷却器等部件以及相关的管道、仪表组成.在汽轮机运行过程中,轴承摩擦会消耗一部分机械功,并将这部分机械功转化为热量,使通过轴承的润滑油温度升高,这有可能会使轴承发生烧瓦事故.为使轴承正常运行,润滑油的温度必须保持在一定范围内,一般要求进入轴承的润滑油温度范围在43~49 ℃.轴承的润滑油温升一般为10~15 K,因此必须将轴承润滑油冷却后才能再送入轴承润滑.滑油冷却器就是为了满足这一要求而设置的,温度较高的润滑油和低温冷却水在滑油冷却器中进行热交换,并通过调节出口冷却水量来达到控制润滑油温度的目的.

国内外学者采用理论分析、实验研究和数值模拟等方法对滑油冷却器进行了大量研究.润滑油属于高黏度介质,一般涂在换热管外侧,因此研究的焦点主要集中在滑油冷却器的壳侧结构.目前,工业中广泛采用的管壳式滑油冷却器壳侧结构为弓形折流板管壳式结构[3-6].这种滑油冷却器使壳侧流体以近似于Z字形流动,通过提高壳侧流体湍流度、混合度和流体流速来达到强化冷却的目的.但是,弓形折流板滑油冷却器存在如下缺点:(1)滑油流动方向的多次转折性改变,导致产生高压损、高泵功;(2) 弓形折流板后存在流动死区,导致局部换热和积垢失效;(3)折流板与管束、管束与壳体间的间隙存在严重泄漏流和旁通;(4)流体横向冲刷管束易导致振动和剪切失效.

而双弓形折流板、非连续螺旋折流板等改进型结构对润滑油的冷却效果都不理想.目前对润滑油冷却效果较好的是连续螺旋折流板管壳式滑油冷却器[7].

笔者采用商业软件Fluent对连续螺旋折流板管壳式滑油冷却器的壳侧流动特性进行了数值模拟,在此基础上提出一种新型双层连续螺旋折流板结构,对弓形折流板管壳式结构、单层连续螺旋折流板结构和双层连续螺旋折流板结构进行对比,同时研究了双层连续螺旋折流板结构的参数,定量表明这些参数对壳侧传热和阻力性能的影响.

1 单层/双层连续螺旋折流板结构

连续螺旋曲面是实现螺旋折流板管壳式滑油冷却器壳侧流动的理想结构,与弓形折流板管上流体的壳侧Z字形流动完全不同,螺旋流动在轴向渐进式连续缓慢变化,管束主流区不存在流动死区,且斜向冲刷管束不易振动.

目前,主要采用模具压制法来加工单周期连续螺旋折流板,该折流板实物图如图1所示.将若干个折流板在轴向首尾连接成所需的高度,穿管后即形成单层连续螺旋折流板管束.

图1 单周期连续螺旋折流板实物图Fig.1 Picture of the single cycle continuous helical baffle

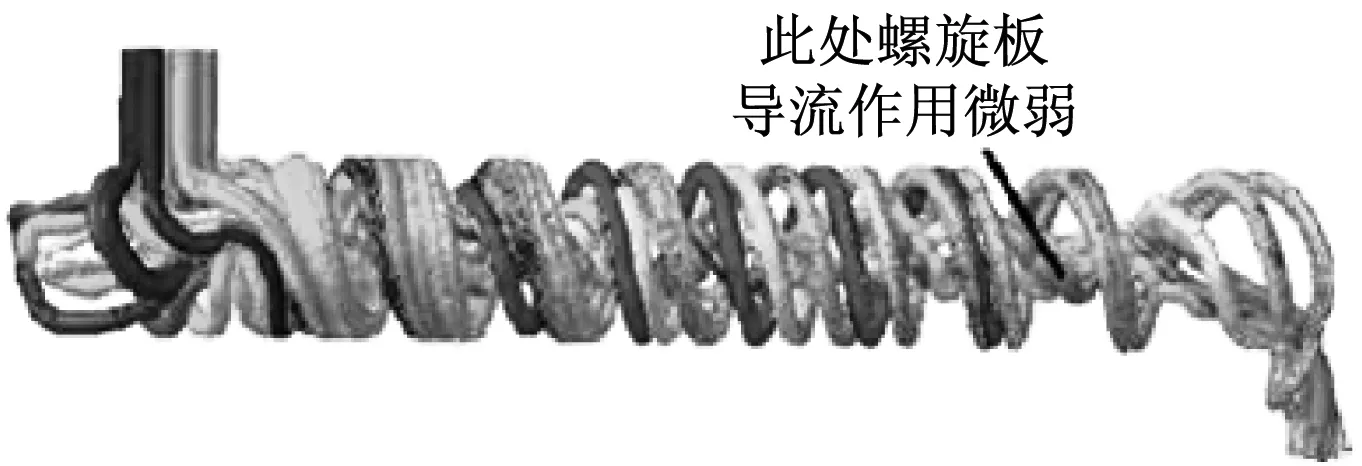

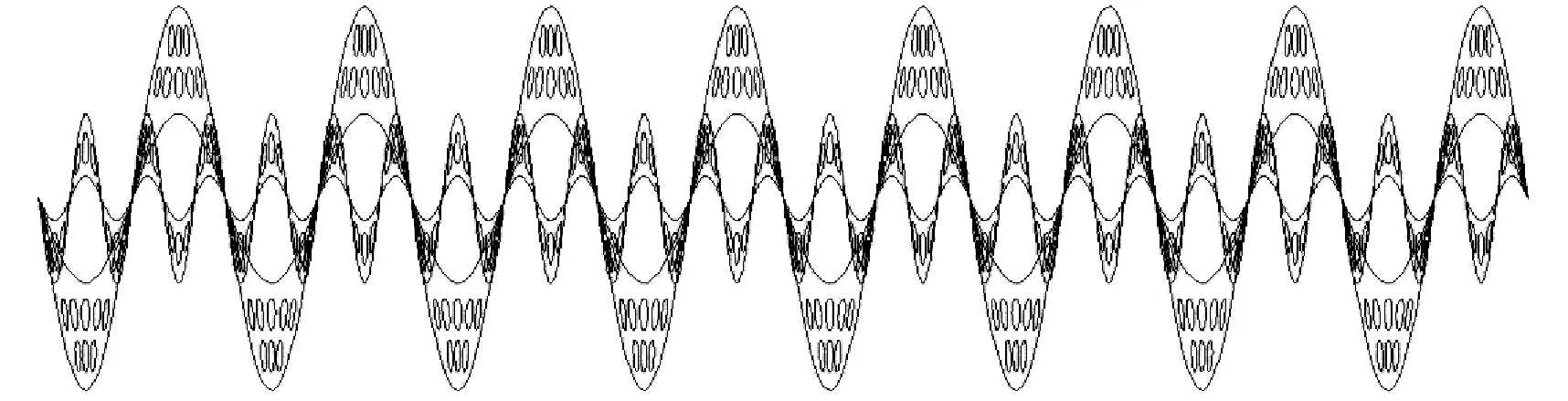

图2中,单层连续螺旋折流板滑油冷却器上流体的壳侧流动呈理想螺旋形,克服了弓形折流板的固有缺点,但减弱了靠近轴心线附近的螺旋导流作用,因此提出双层连续螺旋折流板结构,如图3所示,该结构在壳侧引入复杂流场,降低了壳侧阻力,提高了综合性能.

图2 单层连续螺旋折流板壳侧流线图Fig.2 Shell-side streamlines of the monolayer continuous helical baffle

(a) 三维模型示意图

(b) 实物图图3 双层连续螺旋折流板结构Fig.3 Structure of the two-layer continuous helical baffle

2 物理模型及数值方法

2.1 计算模型

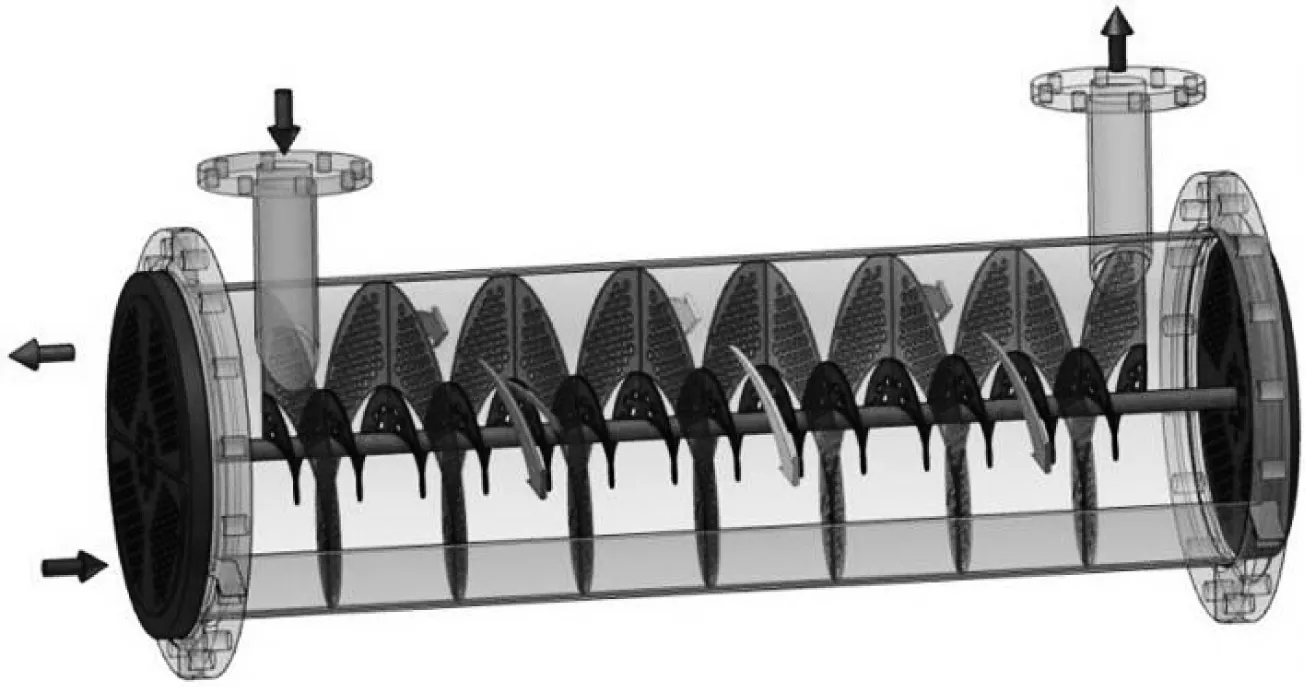

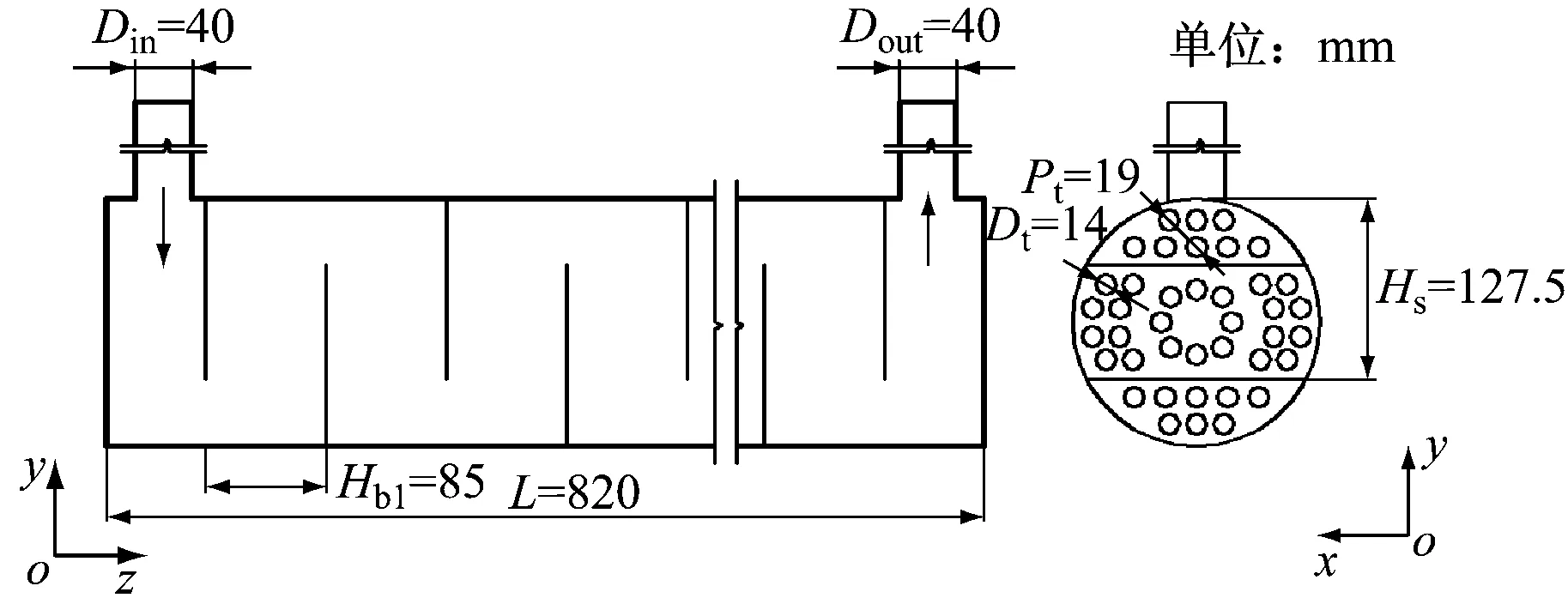

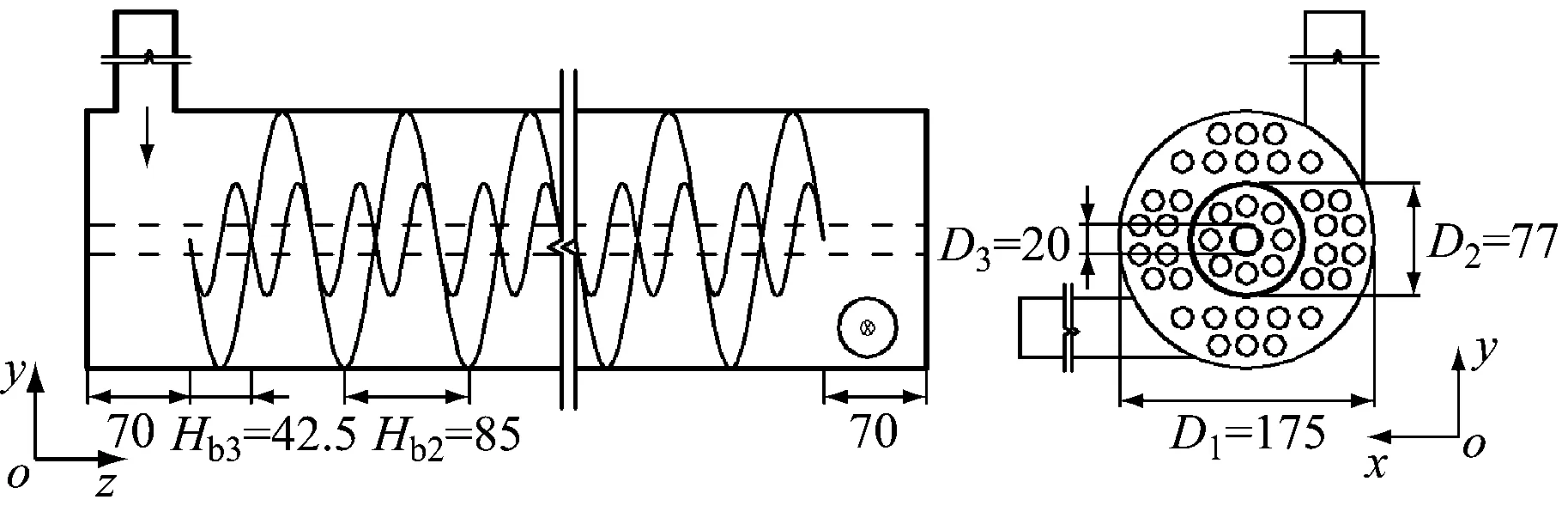

双层连续螺旋折流板结构的特点主要有:连续螺旋折流板分为内层连续螺旋折流板和外层连续螺旋折流板,内、外层之间没有使用套管进行分隔,外层连续螺旋折流板沿着冷却器轴心线方向每升高一个螺距,内层连续螺旋折流板升高若干(2、2.5、3等)个螺距.弓形折流板(SG-STHX)、单层连续螺旋折流板(CH-STHX)和双层连续螺旋折流板(CH&CH-CSSP-STHX-1)的计算模型以及详细的几何尺寸如图4所示,三者的换热管直径、长度、数量和布置方式保持一致.

(a) SG-STHX

(b) CH-STHX

(c) CH&CH-CSSP-STHX-1图4 计算模型及几何尺寸示意图Fig.4 Computational models and geometric dimensions

2.2 数值方法

2.2.1 控制方程及边界条件

所研究的滑油冷却器处于三维稳态不可压缩无内热源工况,为准确地模拟螺旋流动,采用Realizablek-ε湍流模型结合标准壁面函数的方法.壳侧进口边界条件为速度进口,进口温度25 ℃.壳侧出口边界条件为充分发展出口.换热管壁面边界为定壁温条件,为100 ℃.壳体壁面为无滑移壁面.螺旋折流板壁面为无滑移壁面,耦合传热.速度压力解耦采用SIMPLE算法,离散格式均采用QUICK算法.

2.2.2 网格独立性与数值方法验证

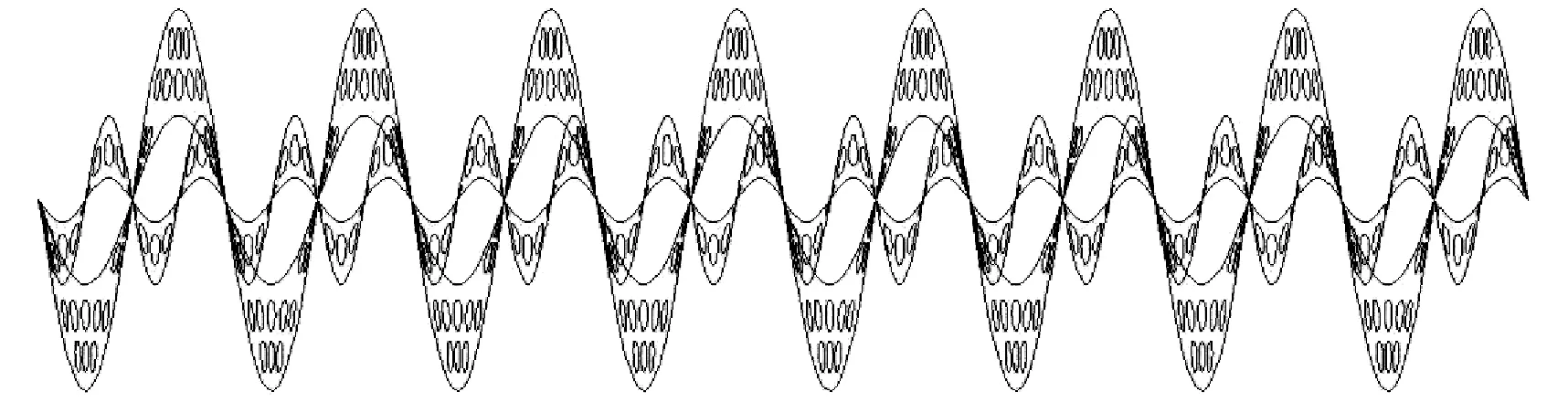

由Gambit软件生成双层连续螺旋折流板网格(见图5).经过网格独立性验证,壳侧传热系数和压降变化量均小于1%,双层连续螺旋折流板结构含1.7×107个网格.图6给出了弓形折流板的壳侧传热系数和压降模拟结果与Delaware方法计算结果的比较,其中横坐标qm,s为流体质量流量.由图6可知,传热系数hs和压降Δps的最大偏差分别不超过11%和15%,说明模拟结果可靠.

图5 双层连续螺旋折流板网格示意图Fig.5 Mesh diagram of the two-layer continuous helical baffle

图6 传热系数和压降的模拟结果与计算结果的对比

Fig.6 Comparison of heat-transfer coefficient and pressure drop between simulated results and calculated values

3 结果与分析

3.1 壳侧流线

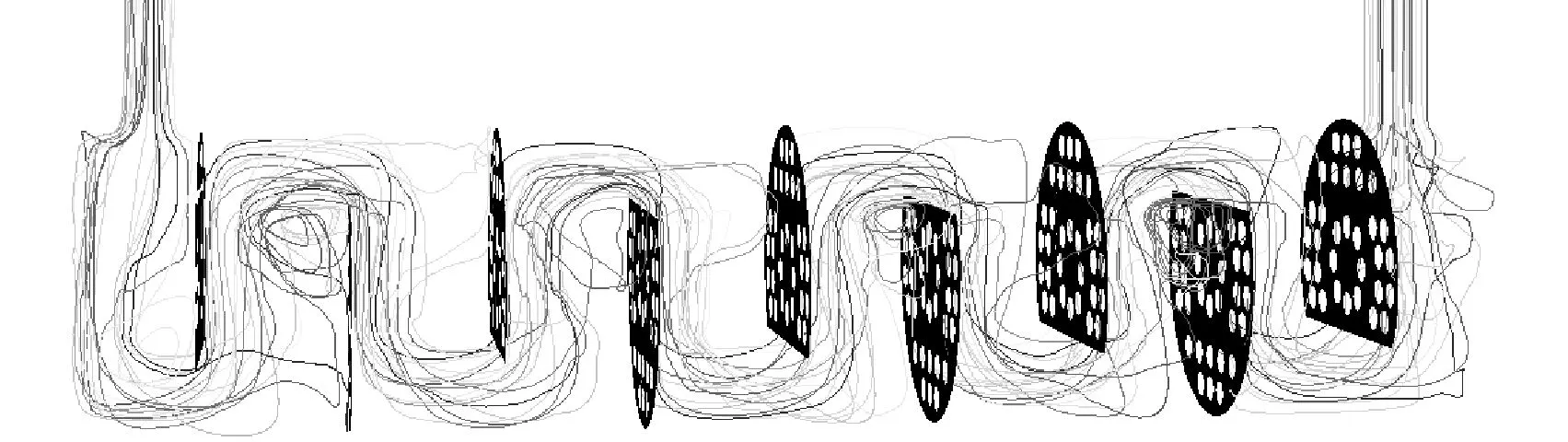

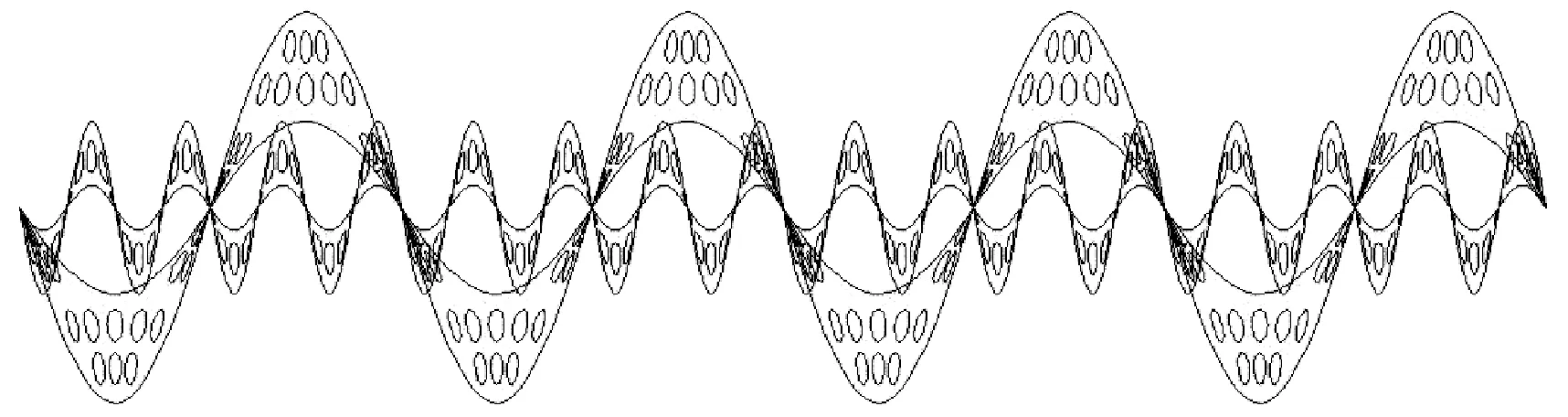

图7给出了SG-STHX、CH-STHX和CH&CH-CSSP-STHX-1 3种折流板结构对应的流线图.从图7(a)可以看出,弓形折流板壳侧流体呈Z字形流动,即反混流,转折区域存在低速回流区,即流动死区.图7(b)表明单层连续螺旋折流板壳侧流体呈理想螺旋流动,即柱塞流,流动方向缓慢变化且不存在流动死区.图7(c)中双层连续螺旋折流板壳侧流体形成复杂流场.由双层连续螺旋折流板壳体进口进入的流体,一部分在外层连续螺旋折流板组成的螺旋通道内进行螺旋运动,外螺旋折流板迎风侧的流体冲入内螺旋折流板背风侧.在内、外螺旋折流板交错位置及外螺旋折流板内缘的流体,部分进入内螺旋区域,在内螺旋折流板作用下进行螺旋运动;内螺旋迎风侧的流体直接冲刷外螺旋折流板的背风侧,并且在内螺旋折流板外缘的流体被外螺旋折流板携带进入外螺旋流道;两部分流体通过交互混合,形成复杂流动,最后从壳体出口流出.

(a) SG-STHX

(b) CH-STHX

(c) CH&CH-CSSP-STHX-1图7 3种折流板壳侧流线图Fig.7 Shell-side streamlines of the three baffles

3.2 壳侧传热和阻力性能分析

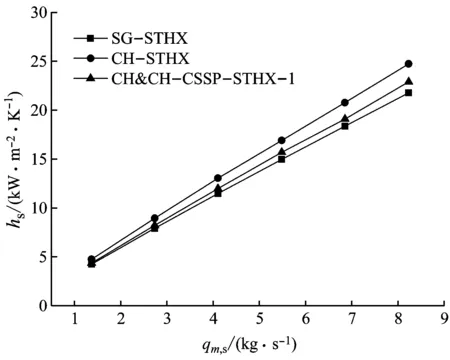

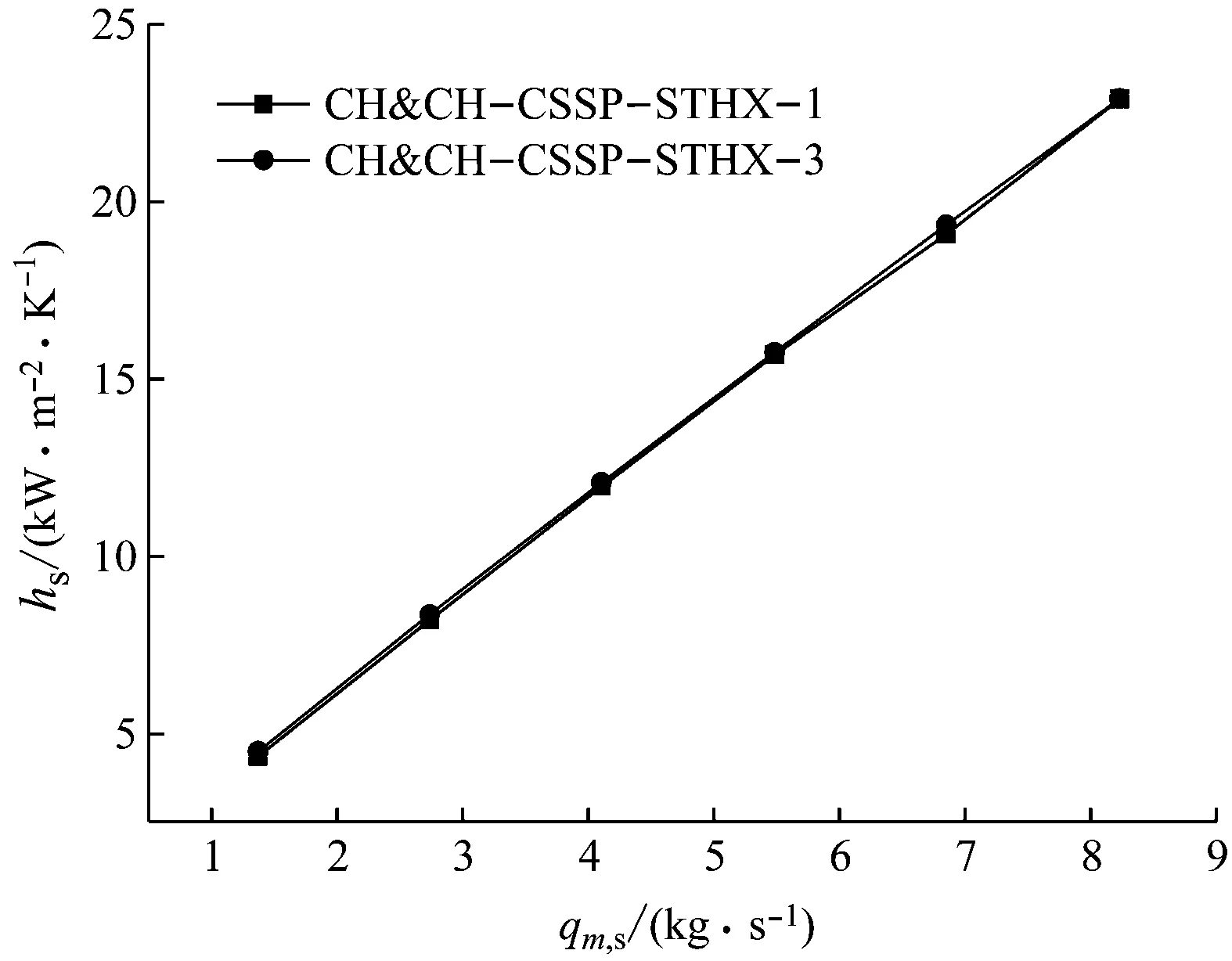

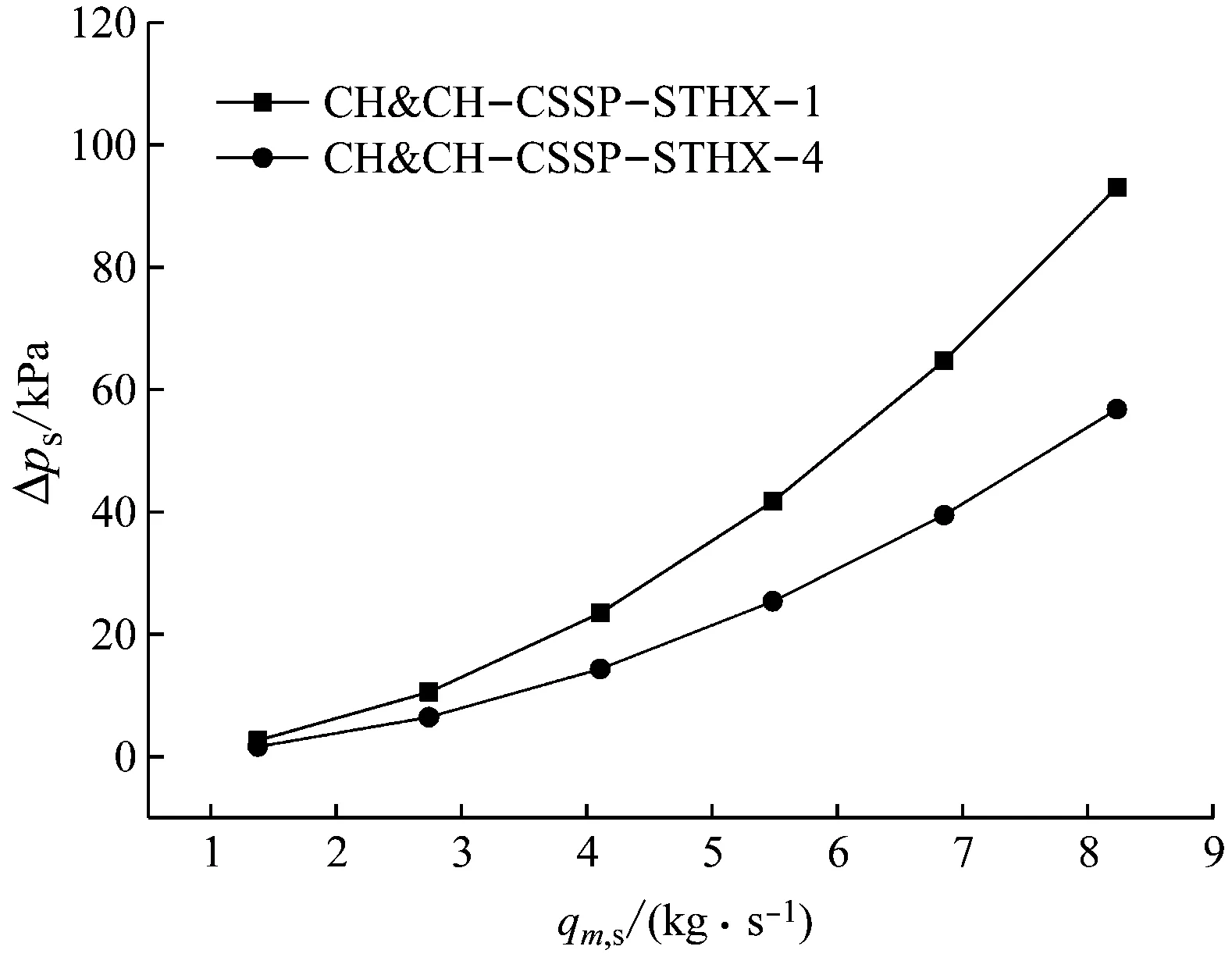

图8和图9分别给出了壳侧传热系数和压降随质量流量的变化关系. 从图8可以看出,随着质量流量的增大,壳侧传热系数随之增大;相同质量流量下,双层连续螺旋折流板的传热系数比弓形折流板的传热系数大4.2%,但比单层连续螺旋折流板的传热系数小7.8%.从图9可以看出,随着质量流量的增大,壳侧压降逐渐升高;相同质量流量下,双层连续螺旋折流板的压降比弓形折流板的压降低25.4%,比单层连续螺旋折流板的压降低13.1%.

3.3 综合性能分析

图10给出了单位压降传热系数随质量流量的变化. 从图10可以看出,随着质量流量的增大,单位压降传热系数逐渐减小;相同质量流量下,双层连续螺旋折流板的单位压降传热系数比弓形折流板的单位压降传热系数高39.7%,比单层连续螺旋折流板的单位压降传热系数高6.1%.

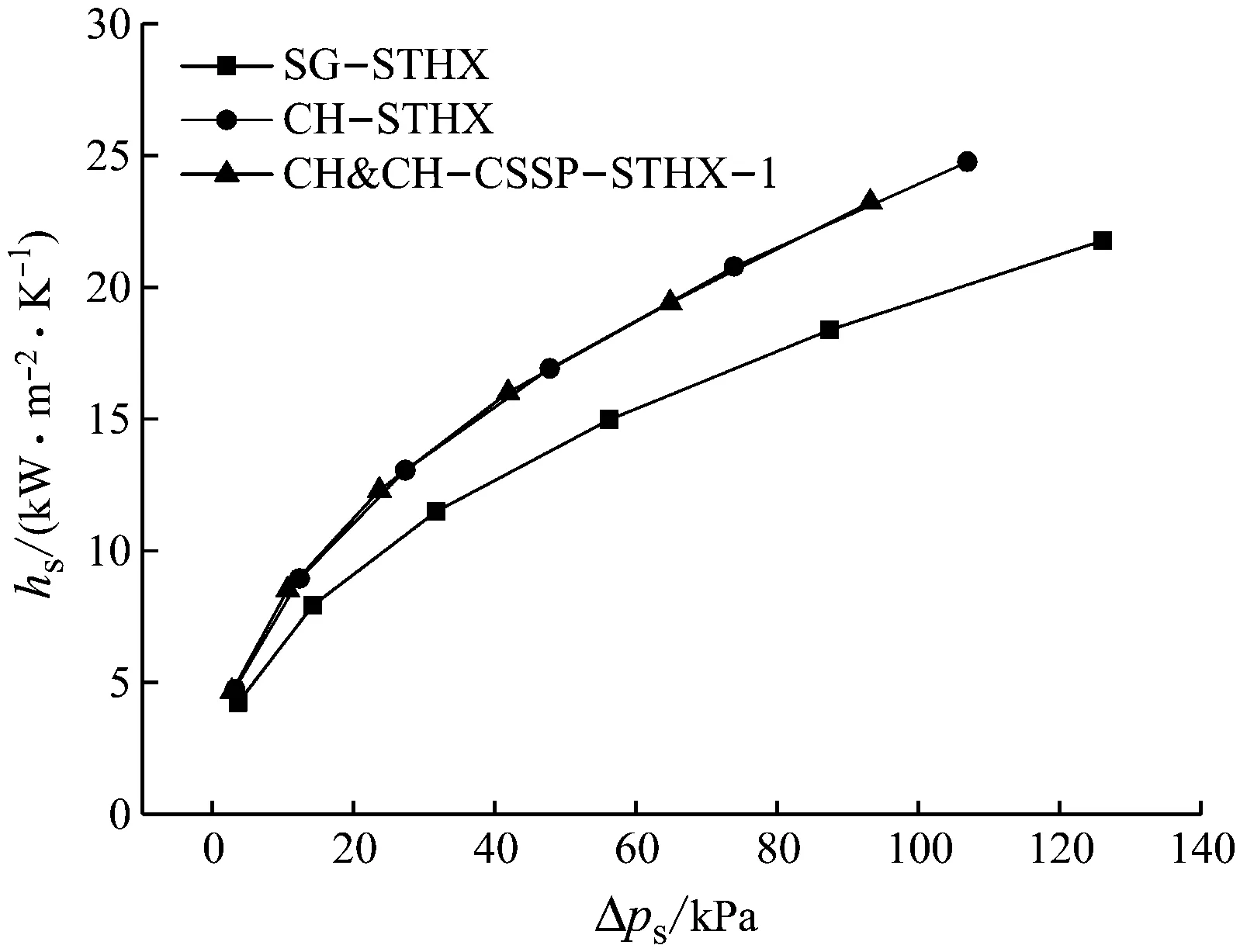

图11给出了传热系数随压降的变化.从图11可以看出,随着压降升高,传热系数逐渐增大;在相同压降下,双层连续螺旋折流板和单层连续螺旋折流板具有相同的传热系数,且比弓形折流板的传热系数大22.5%.

图8 壳侧传热系数随质量流量的变化Fig.8 Shell-side heat-transfer coefficient vs. mass flow rate

图9 壳侧压降随质量流量的变化Fig.9 Shell-side pressure drop vs. mass flow rate

图10 单位压降传热系数随质量流量的变化Fig.10 Heat-transfer coefficient per pressure drop vs. mass flow rate

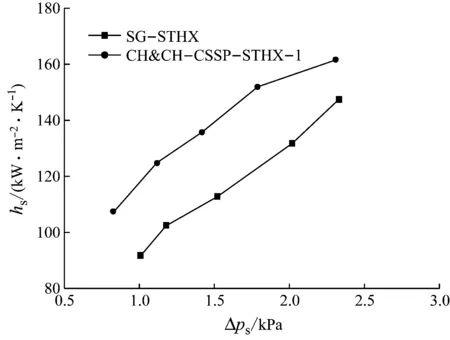

所模拟的双层连续螺旋折流板管壳式滑油冷却器经过国内权威机构的检测,检测装置如图12所示,结果见图13.需要强调的是,传热系数提高的程度与设计参数有关,经过优化之后的传热系数可以达到较高的数值. 检测结果显示,相同压降下传热系数平均提高20%左右.检测结果验证了计算流体力学软件模拟结果的准确性.

图11 传热系数随压降的变化Fig.11 Heat-transfer coefficient vs. pressure drop

图12 双层连续螺旋折流板管壳式滑油冷却器的检测装置

Fig.12 Test device for the two-layer continuous helically-baffled shell-and-tube oil cooler

图13 检测结果Fig.13 Test results

3.4 内、外层螺距及内层投影圆直径的影响

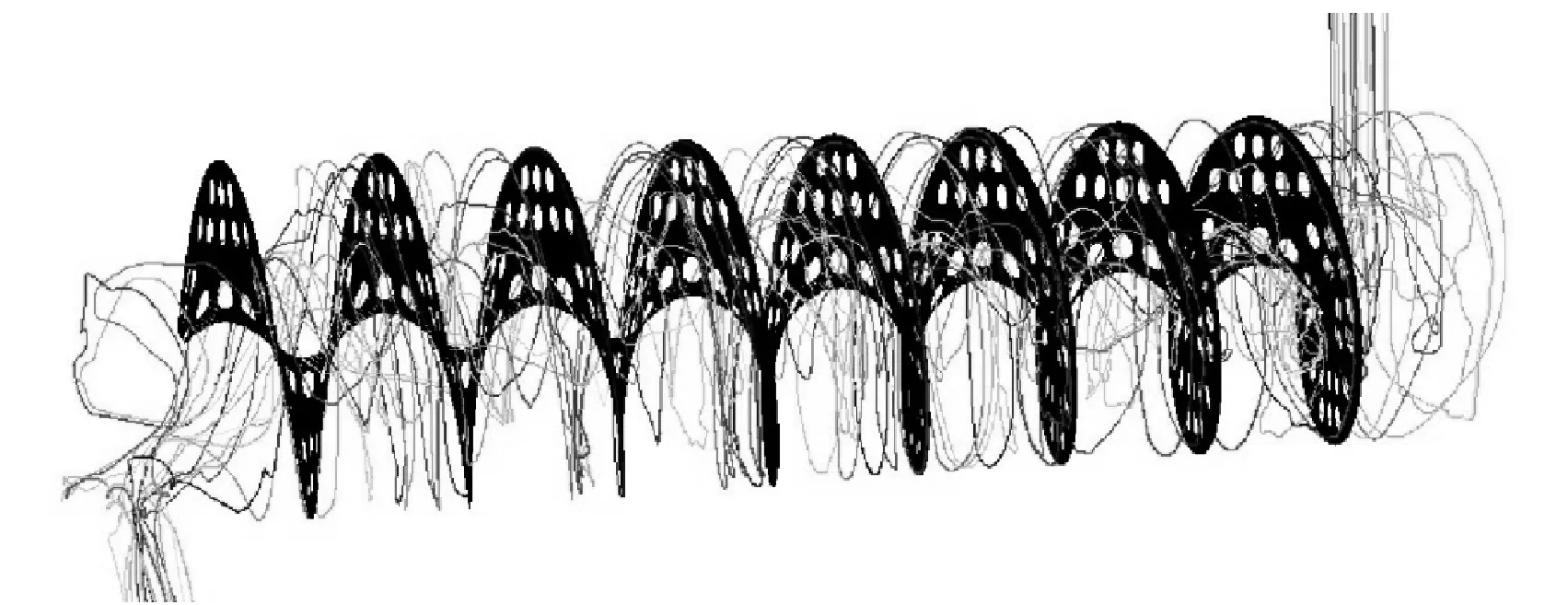

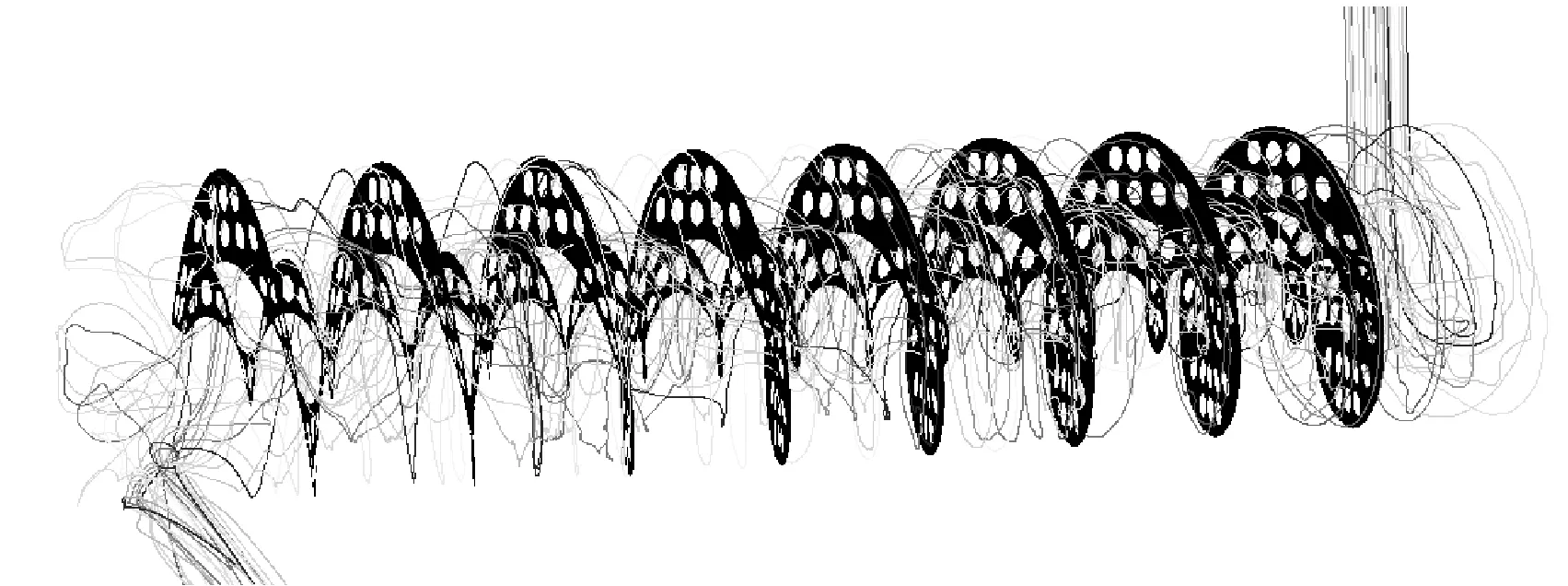

双层连续螺旋折流板的最大特点是包含了内层连续螺旋折流板和外层连续螺旋折流板,两层之间不同几何尺寸关系会对壳侧流场产生重大影响.在保持其他几何结构和尺寸一致的情况下,研究内层连续螺旋折流板的螺距和投影圆直径对冷却器传热系数和阻力性能的影响.参照图14(a)中的CH&CH-CSSP-STHX-1模型,外层连续螺旋折流板螺距(简称外层螺距)Hb1=85 mm,内层连续螺旋折流板螺距(简称内层螺距)Hb2=42.5 mm,即外层折流板升高1个螺距,内层折流板升高2个螺距. 保持外层螺距不变,内层折流板升高3个螺距,将此模型命名为CH&CH-CSSP-STHX-2. CH&CH-CSSP-STHX-1模型中内层连续螺旋折流板的投影圆直径D2=77 mm,保持其他参数不变,将投影圆直径D2变为117.5 mm,将此模型命名为CH&CH-CSSP-STHX-3;将CH&CH-CSSP-STHX-1模型中外层螺距改为Hb1=170 mm,其他参数均保持不变,将此模型命名为CH&CH-CSSP-STHX-4.以上4个模型的几何结构和网格划分如图14所示.

(a) CH&CH-CSSP-STHX-1

(b) CH&CH-CSSP-STHX-2

(c) CH&CH-CSSP-STHX-3

(d) CH&CH-CSSP-STHX-4图14 4个双层连续螺旋折流板模型的几何结构和网格划分Fig.14 Geometry structures and mesh generations of four two-layer continuous helical baffles

图15给出了内层螺距对传热系数和阻力性能的影响.从图15可以看出,外层螺距保持不变,内层螺距减小,内层连续螺旋折流板块数增加,壳侧传热系数增大6.4%,压降升高10.3%.

图16给出了内层连续螺旋折流板投影圆直径对传热系数和阻力性能的影响. 从图16可以看出,投影圆直径对传热系数和阻力性能的影响很小.随着投影圆直径的增大,虽然外层连续螺旋折流板的作用有所减弱,使得传热系数和阻力减小,但内层连续螺旋折流板的作用却增强,使得传热系数和阻力增大,两者此消彼长,在所计算的模型中,出现传热系数和压降均基本不变的情况.

(a) 传热系数随质量流量的变化

(b) 压降随质量流量的变化图15 内层连续螺旋折流板螺距的影响Fig.15 Effect of helical pitch of inner continuous helical baffles on the heat-transfer coefficient and pressure drop

(a) 传热系数随质量流量的变化

(b) 压降随质量流量的变化图16 内层连续螺旋折流板投影圆直径的影响Fig.16 Effect of projection diameter of inner continuous helical baffles on the heat-transfer coefficient and pressure drop

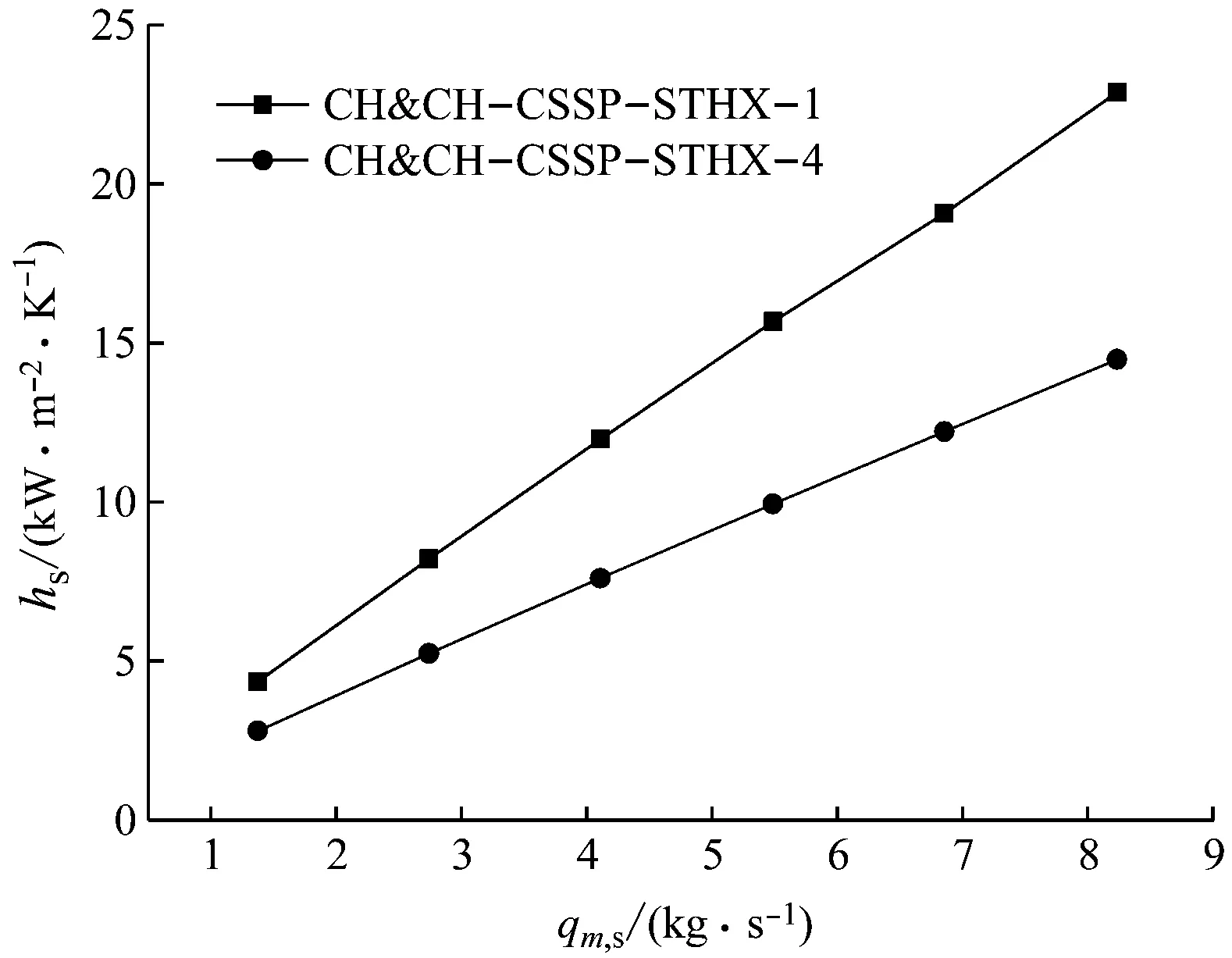

图17给出了外层螺距对传热系数和阻力性能的影响.从图17可以看出,在内层连续螺旋折流板不变的情况下,外层螺距变大,外层连续螺旋折流板的块数减少,使得相同流量下的壳侧流速明显降低,从而使滑油冷却器的传热系数减小36.3%、压降降低38.9%.因此,外层连续螺旋折流板对提高滑油冷却器的整体性能的贡献较大.

(a) 传热系数随质量流量的变化

(b) 压降随质量流量的变化图17 外层连续螺旋折流板螺距的影响Fig.17 Effect of helical pitch of outer continuous helical baffles on the heat-transfer coefficient and pressure drop

4 结 论

(1)双层连续螺旋折流板管壳式滑油冷却器使流体在壳侧产生复杂流场,保持了单层连续螺旋折流板的优点,克服了弓形折流板的缺点.

(2)与弓形折流板相比,双层连续螺旋折流板壳侧传热系数更大,压降更低,综合性能更好,且单、双层连续螺旋折流板性能相当.

(3)内、外层连续螺旋折流板的螺距对壳侧传热系数和阻力性能有较大影响,可根据需要调节螺距,内层连续螺旋折流板投影圆直径对传热系数和阻力性能的影响较小.

[1] 臧希年. 核电厂系统及设备 [M]. 2版.北京:清华大学出版社,2010.

[2] 朱继洲. 压水堆核电厂的运行 [M]. 2版.北京:原子能出版社,2008.

[3] DONOHUE D A. Heat transfer and pressure drop in heat exchangers[J]. Industrial & Engineering Chemistry, 1949, 41(11): 2499-2511.

[4] LI H D, KOTTKE V. Effect of baffle spacing on pressure drop and local heat transfer in shell-and-tube heat exchangers for staggered tube arrangement[J]. International Journal of Heat and Mass Transfer, 1998, 41(10): 1303-1311.

[5] PRITHIVIRAJ M, ANDREWS M J. Comparison of a three-dimensional numerical method with existing methods for prediction of flow in shell-and-tube heat exchangers[J]. Heat Transfer Engineering, 1999, 20(2): 15-19.

[6] 苏文献,晆宏梁,许斌, 等. U型管式换热器管板的动力响应分析[J]. 动力工程学报,2012,32(1): 36-41.

SU Wenxian, SUI Hongliang, XU Bin, et al. Dynamic response analysis of tube sheet for U tube heat exchangers[J]. Journal of Chinese Society of Power Engineering, 2012, 32(1): 36-41.

[7] PENG B, WANG Q W, ZHANG C, et al. An experimental study of shell-and-tube heat exchangers with continuous helical baffles[J]. Journal of Heat Transfer, 2007, 129(10): 1425-1431.

Performance Study on a Newly-structured Oil Cooler for Nuclear Steam Turbines

YANGJianfeng1,WANGQiuwang2

(1. Shanghai Nuclear Engineering Research and Design Institute, Shanghai 200233, China; 2. MOE KeyLaboratory of Thermo-Fluid Science and Engineering, Xi'an Jiaotong University, Xi'an 710049, China)

To overcome the deficiency of traditional segmentally-baffled shell-and-tube oil coolers, a two-layer continuous helically-baffled shell-and-tube oil cooler was proposed. The shell side streamline distribution as well as the heat-transfer and resistance characteristics were numerically investigated for shell-and-tube oil coolers respectively with segmental baffle, monolayer continuous helical baffle and two-layer continuous helical baffle using Realizablek-εturbulence model combined with standard wall function. Results show that compared with segmental baffle, the shell-side heat-transfer coefficient of continuous helical baffle is larger, the pressure drop is lower and the comprehensive performance is obviously better, where no flow stagnation zone is found on the shell side. Moreover, the shell-side heat-transfer coefficient of two-layer continuous helical baffle is between that of the segmental baffle and monolayer continuous helical baffle, and its pressure drop is the lowest. Both the two-layer and monolayer continuous helical baffles have almost the same comprehensive performance.

helical baffle; segmental baffle; oil cooler; nuclear steam turbine; numerical simulation

2016-03-16

2016-08-02

杨建锋(1986-),男,浙江绍兴人,工程师,博士,主要从事反应堆热工水力分析和数值模拟方面的研究. 电话(Tel.): 021-61864178;E-mail:yangjianfeng@snerdi.com.cn.

1674-7607(2017)07-0590-06

TK623

A

470.30