延迟焦化装置原料油缓冲罐腐蚀原因分析及对策

王金跃,杨剑锋,刘文彬,张雅新,陈良超

(1.北京化工大学,北京 100029;2.中国石油天然气股份有限公司辽阳石化分公司,辽宁 辽阳 111003)

延迟焦化装置原料油缓冲罐腐蚀原因分析及对策

王金跃1,杨剑锋1,刘文彬1,张雅新2,陈良超1

(1.北京化工大学,北京 100029;2.中国石油天然气股份有限公司辽阳石化分公司,辽宁 辽阳 111003)

某炼油厂1.60 Mt/a延迟焦化装置原料油缓冲罐在2016年大检修时发现局部筒体壁厚减薄严重。通过综合分析得出,缓冲罐筒体壁厚减薄主要原因是罐内减压渣油硫含量不断上升使筒体发生低温H2S-HCl-NH3-H2O腐蚀和液面长期波动造成筒体冲刷腐蚀。结合工艺和设备特点,提出了材料升级、工艺防腐蚀等改进措施。

原料油缓冲罐 壁厚减薄 腐蚀

某炼油厂延迟焦化装置于1996年建成投产,设计规模为1 Mt/a,原料油为辽河原油加工后的减压渣油。1999年大修改造后装置处理能力已达到1.25~1.30 Mt/a,2003年延迟焦化装置再次扩能改造,处理能力可达到1.60 Mt/a。装置新增一炉两塔、分馏及吸收稳定部分、新增富气压缩机一台、加热和换热系统等。由于常减压蒸馏装置加工的原油不断劣质化,减压渣油的酸值和硫含量不断增大,这就给加工减压渣油的延迟焦化装置带来了一系列设备和管线腐蚀问题,增加了发生事故的概率。

1 原料油缓冲罐腐蚀现状

2016年7月延迟焦化装置停工检修期间,对原料油缓冲罐R4101进行腐蚀检查,检查结果如下:

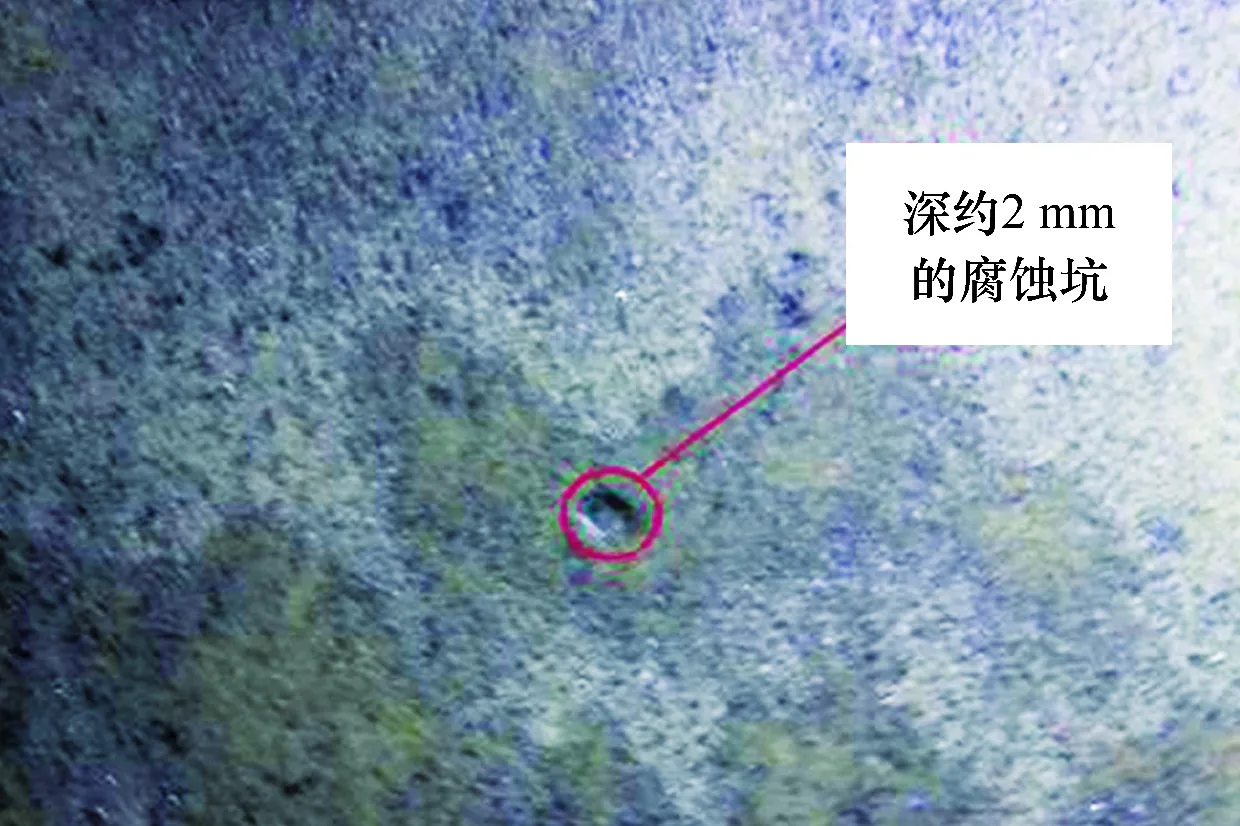

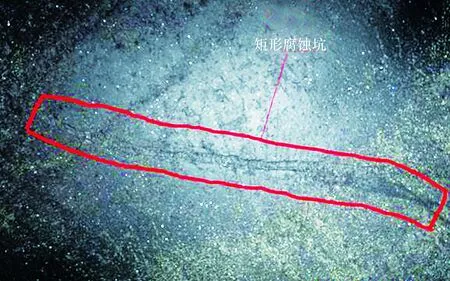

(1)原料油缓冲罐内部检查。从人孔进入罐内后进行宏观检查,发现封头处有较多油垢,油垢下有大面积凹凸不平的腐蚀坑,最大坑深近2 mm(见图1);罐底封头环氧涂料防腐蚀层鼓起和脱落现象较严重(见图2);筒体内壁有一道长约80 mm、宽约5 mm和深约1 mm的矩形腐蚀冲刷道(见图3);盘管外表面附着一层油垢,材料腐蚀轻微(见图4)。

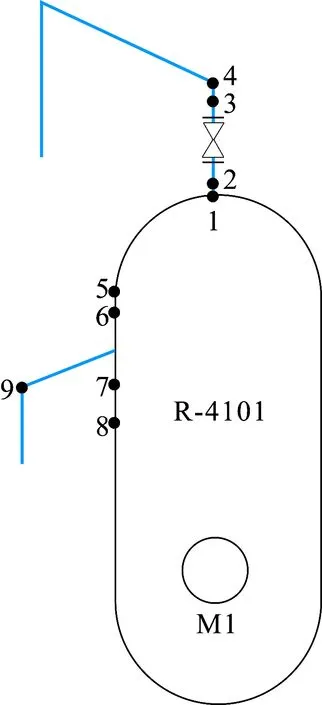

(2)原料油缓冲罐外壁及保温检查。保温层下的顶部封头、南侧封头、筒体表面均附着一层较厚的黄色锈垢,且外壁防腐蚀层也有较大面积起皮、脱落现象(见图4);利用超声测厚仪对罐体外壁测厚,发现顶部南侧封头焊缝150 mm下壳体φ50 mm区域内(见图5)存在严重腐蚀减薄。原料油缓冲罐测厚点示意见图6。

图1 缓冲罐油垢下腐蚀坑

图2 缓冲罐封头镀层鼓起和脱落

图3 缓冲罐内壁矩形腐蚀冲刷道

图4 罐外壁锈垢及防腐层起皮和脱落

图5 缓冲罐南侧封头减薄区域

图6 缓冲罐测厚点示意

2 腐蚀原因分析

2.1 腐蚀数据分析

炼油厂延迟焦化装置原料油缓冲罐操作温度为120 ℃,存储介质为减压渣油。原料油缓冲罐主要起缓冲作用,减少外部因素对原料油泵流量的影响,具体来说有以下两点[1]:

(1)调节系统流量且增加系统储存量;

(2)防止产生脉动,稳定系统压力。

根据黄勇力等[2]的研究,适合原料油缓冲罐的最小壁厚计算公式如下:

式中:t——储罐最小壁厚,mm;

D——储罐内直径,m;

H——由该段壁板下端到设计液位高度,m;

w——介质密度,g/mL;

S——许用应力,MPa(根据材料许用应力参数表得S为132MPa);

p——设计压力,MPa;

C——腐蚀裕量,mm。

将各参数带入公式求得原料油缓冲罐最小壁厚为12.1mm。

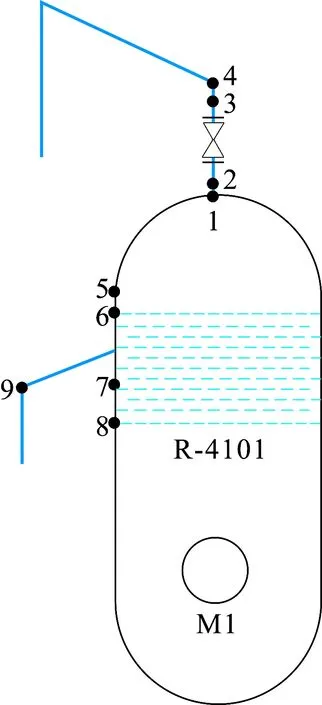

在2016年7月装置停工检查过程中,发现罐壁受到严重腐蚀,局部壁厚从14mm减到5.2mm,远小于储罐所允许的最小厚度12.1mm。图7的蓝色区域是原料油缓冲罐液位变化区域。

图7 缓冲罐液位变化示意

图7中可以明显看出,位置6和位置8两处分别是液面的最高点和最低点。由于原料油缓冲罐是通过改变液位实现系统调节,所以在最高与最低液位波动处(见图7位置6及位置8)腐蚀最明显,壳体减薄最严重。

在气液混合区域,罐内介质与罐内上部密封空间会产生热交换,使得减压渣油蒸汽在罐内壁上形成凝结,此区域内含有酸性气体与可挥发的腐蚀性物质,如H2S和CO2等,它们的溶解会对罐壁产生严重腐蚀。液面反复上升和下降对罐壁形成持续冲刷,液面处酸性介质与上部空气接触也是导致气液混合区腐蚀严重的重要原因。

减压渣油脱水不彻底,该罐壳体选材偏低,也是造成罐壁腐蚀严重的原因。

2.2 腐蚀机理分析

通过对原料油缓冲罐腐蚀情况及其工艺流程进行分析,可以看出,该设备存在的腐蚀类型主要有罐体外壁保温层下腐蚀(CUI)、内壁低温H2S-HCl-NH3-H2O型腐蚀及液面长期波动造成的冲刷腐蚀[3]。

2.2.1 保温层下腐蚀

保温层下腐蚀是指发生在保温层材料下面的管道或设备外表面上的一种腐蚀现象。对于原料油缓冲罐来说,罐外壁碳钢不是被保温层保护,而是和水蒸气的接触。保温层下的水蒸气主要来自于外界水蒸气渗透及冷凝。保温材料通常具有较大的比表面积,吸水能力较强,其结构多为疏松多孔,因此保温层一旦发生破损,环境周围的水蒸气会迅速被保温材料吸收,从而造成一个高湿度的腐蚀环境,使腐蚀速率加快。当金属表面温度低于环境露点温度时,从外界吸收来的水蒸气就会凝结在金属表面,在保温层及罐体外壁形成一个高湿的密闭环境,从而导致腐蚀加剧。保温层与缓冲罐外壁的温差也是影响保温层下腐蚀的重要因素。在热循环作用下,随着水分反复聚集与蒸发,使外部保温材料与罐外壁金属间电解液浓度逐渐变大,从而不断提高腐蚀速率。保温层材料大多是无机物,其中含有大量的无机盐(氯化物、氟化物和硫化物等),这些由保温层材料所带来的污染物也会加快罐外壁碳钢结构的腐蚀。

2.2.2 低温H2S-HCl-NH3-H2O型腐蚀

原料油缓冲罐内壁为碳钢,在该类腐蚀下表现为非均匀全面腐蚀和坑蚀。减压渣油中硫的质量分数为1.32%,NH3,H2S和HCl这些产物是由减压渣油中的氮化物、硫化物和氯化物在焦化过程中裂解而来。其中NH3的水溶液呈现碱性,可以减缓H2S和HCl这类酸性物质对设备的均匀腐蚀。但是NH3和HCl会相互作用生成NH4Cl,NH4Cl颗粒不仅会加剧磨损腐蚀和垢下腐蚀,还会在低温、低流速部位造成堵塞,从而增加局部点蚀和坑蚀倾向。H2S主要会造成罐内壁碳钢材料的氢致开裂,尤其是在焊缝部位表现更为明显。

2.2.3 冲刷腐蚀

冲刷腐蚀是一种危害性较大的局部腐蚀,指的是金属表面与流体之间由于高速相对运动而引起的金属损坏现象。原料油缓冲罐内壁减薄是受冲刷和腐蚀共同作用的结果,其中出现的矩形腐蚀冲刷道就是由于冲刷腐蚀引起的。当冲刷腐蚀发生时,腐蚀产物或者金属离子在腐蚀流体冲刷的影响下会脱离罐内壁的碳钢材料,使得腐蚀流体与新鲜金属表面直接发生接触,从而使腐蚀过程加速。流动方式决定了腐蚀介质的流动速度,层流时,由于流体的黏度,在沿管道截面有一种稳态速度分布;湍流时,这种稳态速度分布被破坏,罐内介质与金属表面会产生剪切应力,由于加大了腐蚀产物的迁移,所以更易剥离,从而加大了冲刷腐蚀速率。当流体中有较多固体颗粒悬浮时,会进一步加速材料破坏。一般来说,流体的流速越快,流体中悬浮的固体颗粒越多,冲刷腐蚀速率就越快。因此,在原料油缓冲罐与管线的接口处,以及液面波动较大的气液混合区域更易产生冲刷腐蚀破坏。

3 结论与建议

(1)原料油缓冲罐的壁厚减薄主要发生在罐体上部,主要腐蚀有:保温层下腐蚀、低温H2S-HCl-NH3-H2O型腐蚀和冲刷腐蚀。

(2)该罐腐蚀主要是由于工作环境恶化所致。罐内储存含硫减压渣油,且液面波动产生冲刷,保温层下的罐外壁长期处于高温高湿环境。

(3)壳体选用20R碳钢不足以抵抗该工作环境的腐蚀。

(4)该罐壳体减薄区域应进行补焊,并且适当降低该罐的工作压力及温度,对重点减薄部位进行实时监测。

(5)加强对保温层的保护,杜绝湿气进入造成高湿环境。避免选用易吸收水分并易造成腐蚀性物质滞留的保温材料,特别是那些具有空心结构特征和吸水性强的保温材料,而应选用含水量小、干燥快的保温材料;在设备外壁(保温层以下)涂覆一层具有良好附着力、力学性能和防腐蚀性能优异的涂料,并保证涂层能在高温高湿的环境下对钢结构提供保护。

(6)为缓解原料油缓冲罐内壁腐蚀,可以采取工艺药剂成套方案、有机涂装和化学Ni-P镀3种方案之一作为防腐蚀措施。

(7)对原料油缓冲罐采取水洗和注缓蚀剂是很好的工艺防腐蚀措施。水洗可以减少NH4Cl结晶,注入H2S和HCl缓蚀剂10~20mg/L,即可达到较好效果。加强罐内介质的定期分析并定期添加处理剂以控制pH值。

(8)对现有设备实行材料升级。选用正确的材料是最有效的防腐蚀手段之一,建议壳体材料选用不锈钢或合金钢代替20R。

[1] 郭富平.原料缓冲罐腐蚀原因分析及对策[J].沿海企业与科技, 2010(2):55-56.

[2] 黄勇力.大型储罐罐壁的强度计算[J].石油化工设备技术,1999,20(5):1-5.

[3] 林玉珍,杨德钧.腐蚀和腐蚀控制原理[M].北京:中国石化出版社,2007:59-63.

(编辑 寇岱清)

Corrosion Analysis and Countermeasures of Raw Oil Buffer Tank in Delayed Coking Unit

WangJinyue1,YangJianfeng1,LiuWenbin1,ZhangYaxin2,ChenLiangchao1

(1.BeijingUniversityofChemicalTechnology,Beijing100029,China; 2.CNPCLiaoyangPetrochemicalCompany,Liaoyang111003,China)

In 2016 overhaul, severe wall thinning problem was discovered in some parts of raw oil buffer tank in a 1.60 Mt/a delayed coking unit. Based on comprehensive analysis, the problem was resulted from the combined action between low temperature H2S-HCl-NH3-H2O corrosion due to continuous increase of sulfur content of vacuum residue in the tank, and erosion caused by long-term fluctuation of liquid surface. Combined with the characteristics of technology and equipment, improvement measurements were put forward from two aspects of material upgrading and process corrosion prevention.

raw oil buffer tank, wall thinning, corrosion

2017-01-07;修改稿收到日期:2017-03-21。作者简介:王金跃(1989—),在读研究生,研究方向为罐区有机挥发物VOC排放模型及在线监测系统。E-mail:893960410@qq.com