加热炉结垢导致火管超温的温度场仿真分析*

孟凡琦,姚依兰,孟庆武,叶卫东,张晓雪,任黎明

(东北石油大学, 黑龙江 大庆 163318)

加热炉结垢导致火管超温的温度场仿真分析*

孟凡琦,姚依兰,孟庆武,叶卫东,张晓雪,任黎明

(东北石油大学, 黑龙江 大庆 163318)

为了查清火筒式加热炉结垢导致火管超温情况,利用ANSYS软件,建立加热炉火管的三维有限元模型,对火管温度场进行仿真分析,模拟计算火管结垢前后各部位金属的温度场分布。计算结果表明,加热炉火管结垢40 mm后,火管无耐热层区域的金属内壁温度由450 ℃升高到650 ℃,内壁三分之一厚度处金属温度超过500 ℃,此温度超过碳钢使用温度上限,金属容易发生组织损伤和高温蠕变,导致火管烧损事故。

加热炉 火管 结垢 温度场 仿真分析

火筒式原油加热炉是石油化工行业使用的加热炉型式之一,通过燃料在火管内燃烧,利用火管和烟管的金属壁向壳体内油水介质传递热量。其中,火管内火焰加热,导致管壁温度过高,使表面结垢速度加快。近年来,油田加热炉结垢问题日趋严重,使用1 a垢层厚度就可达到40 mm以上[1-2]。火管表面沉积垢层明显降低了加热炉的热效率,而且还导致火管近火焰处上部局部过热,金属长期过热会发生珠光体球化等组织损伤以及高温蠕变[3],产生鼓包变形,最终造成火管烧穿事故[4-5]。为了查清加热炉结垢导致火管金属超温情况,利用数值模拟的方法,采用ANSYS计算分析软件,对加热炉火管温度场进行了模拟分析,研究结垢前后火管温度场的变化规律,为预防加热炉火管超温以及合理确定清垢周期提供了科学依据。

1 未结垢火管模型

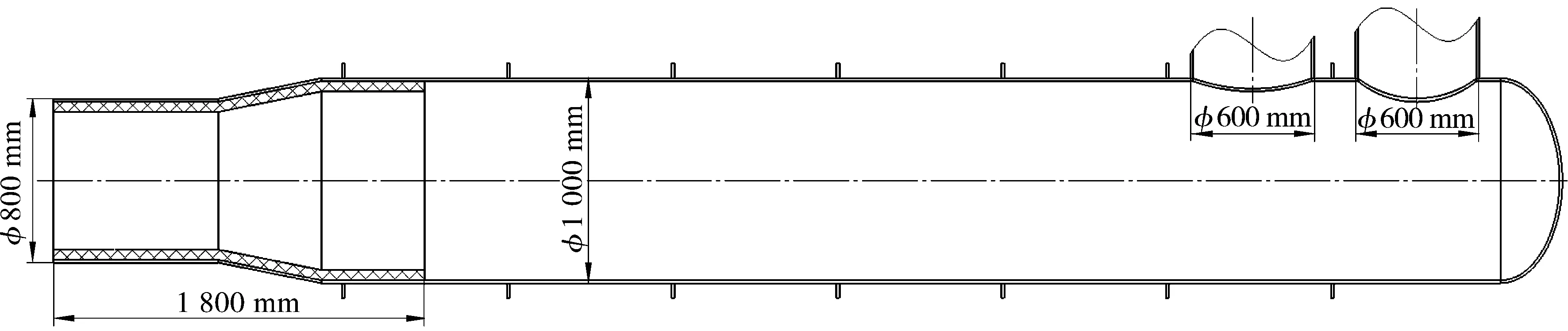

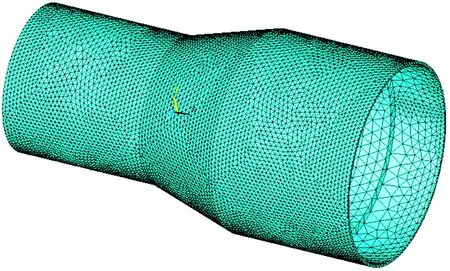

火管结构尺寸见图1,火管整体长7 m,前段火焰喷射部分有1.8 m的内壁耐热层,过热烧穿主要发生在接近火焰喷射区但无耐热层的火管金属上部。为了减少计算量,建立ANSYS有限元模型时,取2.1 m长火管加热火焰温度最高的前段部分,建立有限元模型(见图2)。外层为火管金属,厚度14 mm,内层前段1 800 mm为耐热层,厚度50 mm。

图1 加热炉火管结构尺寸

图2 加热炉火管的有限元网格

火管内部耐热层为耐火水泥材料,导热系数1.8 W/(m2·K),火管金属为Q245R(旧牌号20G)碳钢材质,导热系数44 W/(m2·K)。确定火管外层金属与油水介质的对流换热系数,原油加热炉火管是在油水介质中进行加热的,油水的混合比例大致为1∶9,油和水的对流换热系数分别为1 460 W/(m2·K)和3 000 W/(m2·K),对两个对流换热系数进行加权,得到结果为2 846 W/(m2·K),作为金属与油水介质的对流换热系数。

2 未结垢火管温度场计算与分析

确定以上计算参数后,设置火管内壁表面温度为450 ℃(火管金属设计使用温度),由内向外计算火管耐热层、金属层的温度分布。

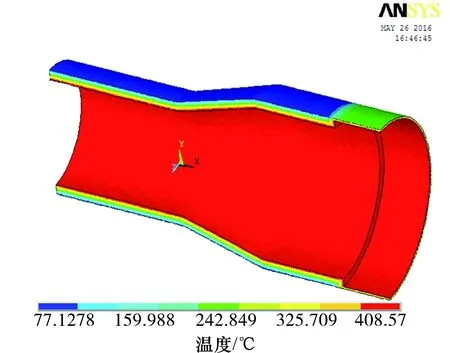

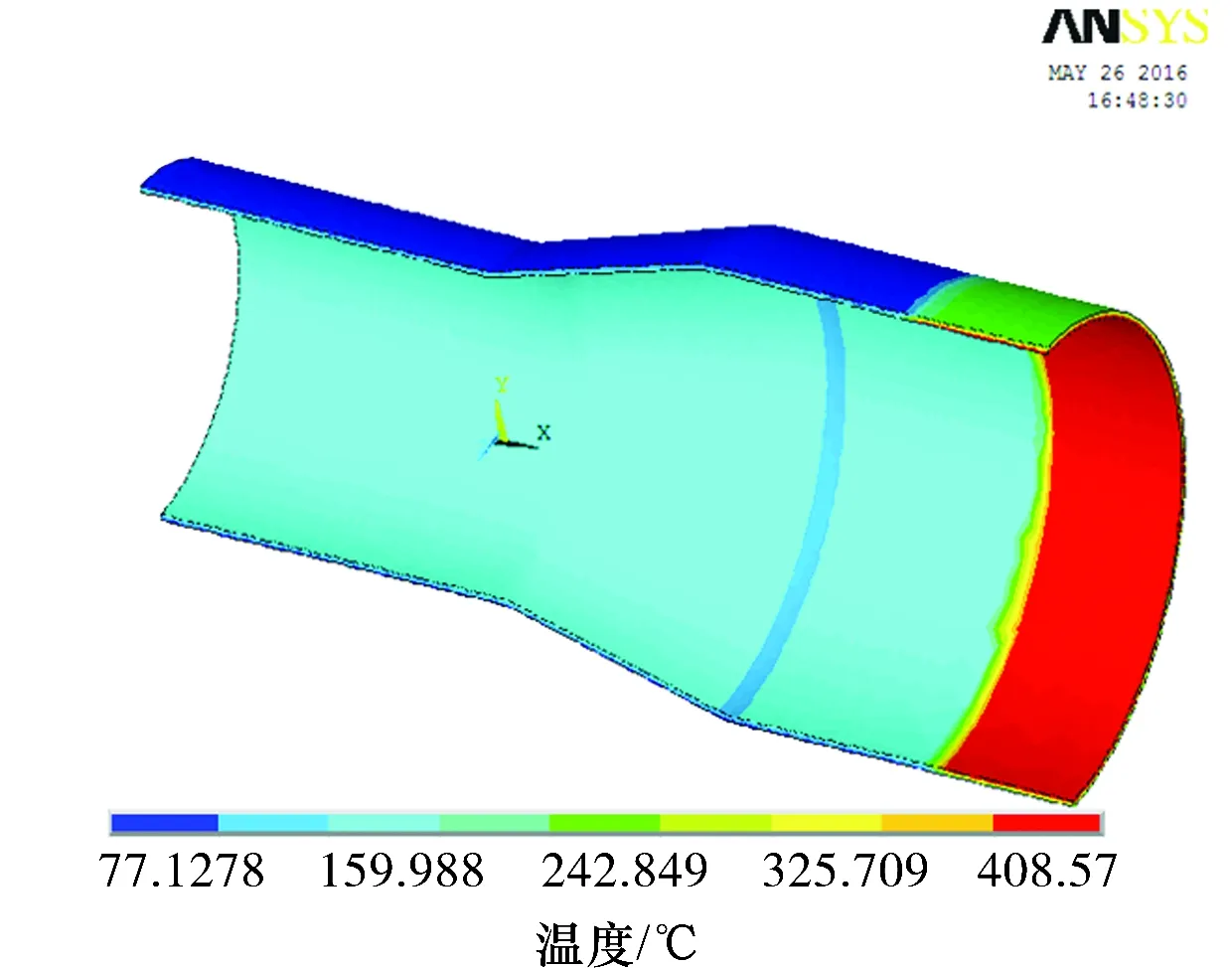

加热炉火管(包含耐热层)整体温度分布见图3,去掉耐热层的火管金属层温度分布见图4。由图3和图4可以看出,火管温度值从内向外逐渐降低。由火管温度分布云图计算结果可知,有耐热层保护的金属内壁温度为168 ℃,金属外壁温度为77 ℃;没有耐热层保护的金属内壁温度为设计温度450 ℃,金属外壁温度为243 ℃。

图3 火管整体温度分布云图

图4 火管金属层温度分布云图

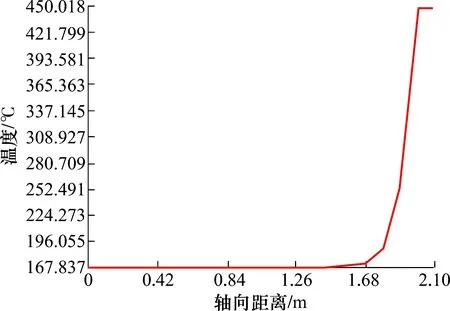

由图4火管金属温度分布对比可以看出,具有耐热层保护的火管金属内外壁温度远低于无耐热层保护的金属内外壁温度。将火管金属的内壁温度沿着轴向的变化情况绘制成曲线见图5。由图5可以明显看出,在有无耐热层分界处,火管的金属内壁温度发生较大突变,温度相差达到282 ℃。由于火管前段火焰喷射处的加热温度很高,因此,没有耐热层保护而又靠近耐热层附近的火管金属达到最高温度,属于容易过热烧损的危险区域。

图5 火管金属内壁温度沿轴向的变化

3 结垢后火管温度场计算与分析

结垢后的火管结构模型是在原有模型的基础上,在火管外部增加了一个40 mm厚度的垢层。由于垢层的存在,使原来金属与油水的对流换热变成了垢层在油水介质中的对流换热,对流换热系数降低到460 W/(m2·K),火管的换热效率大幅度下降。

为了保障加热炉对介质的有效加热负荷不变,就需要结垢后的加热炉提高火管内的加热温度,使油水介质具有等同于无结垢加热炉的加热温度,即结垢后的火管外表面温度与未结垢时的外表面温度相同。因此,设定结垢后的火管垢层外表面温度为243 ℃,由外向内计算火管的垢层、金属层和耐热层的温度分布,重点分析无耐热层区域的金属层温度变化情况。

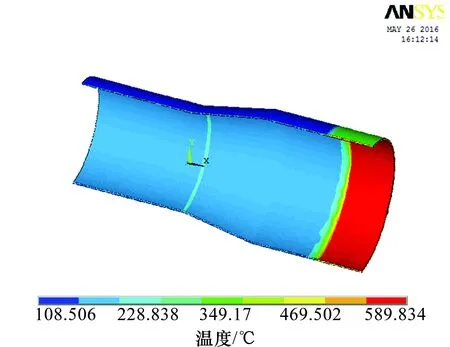

结垢后的火管金属层温度分布见图6。由图6可以看出,结垢火管温度值从内向外逐渐降低,火管温度分布规律与无结垢火管的温度分布规律基本相同,只是温度数值明显提高。有耐热层保护的金属内壁温度为216 ℃,只是比结垢前的金属内壁温度(168 ℃)提高了48 ℃,未达到金属使用温度上限。而没有耐热层保护的金属内壁温度达到了650 ℃,比无结垢火管的金属内壁温度(450 ℃)升高了200 ℃。

图6 结垢火管的金属层温度分布云图

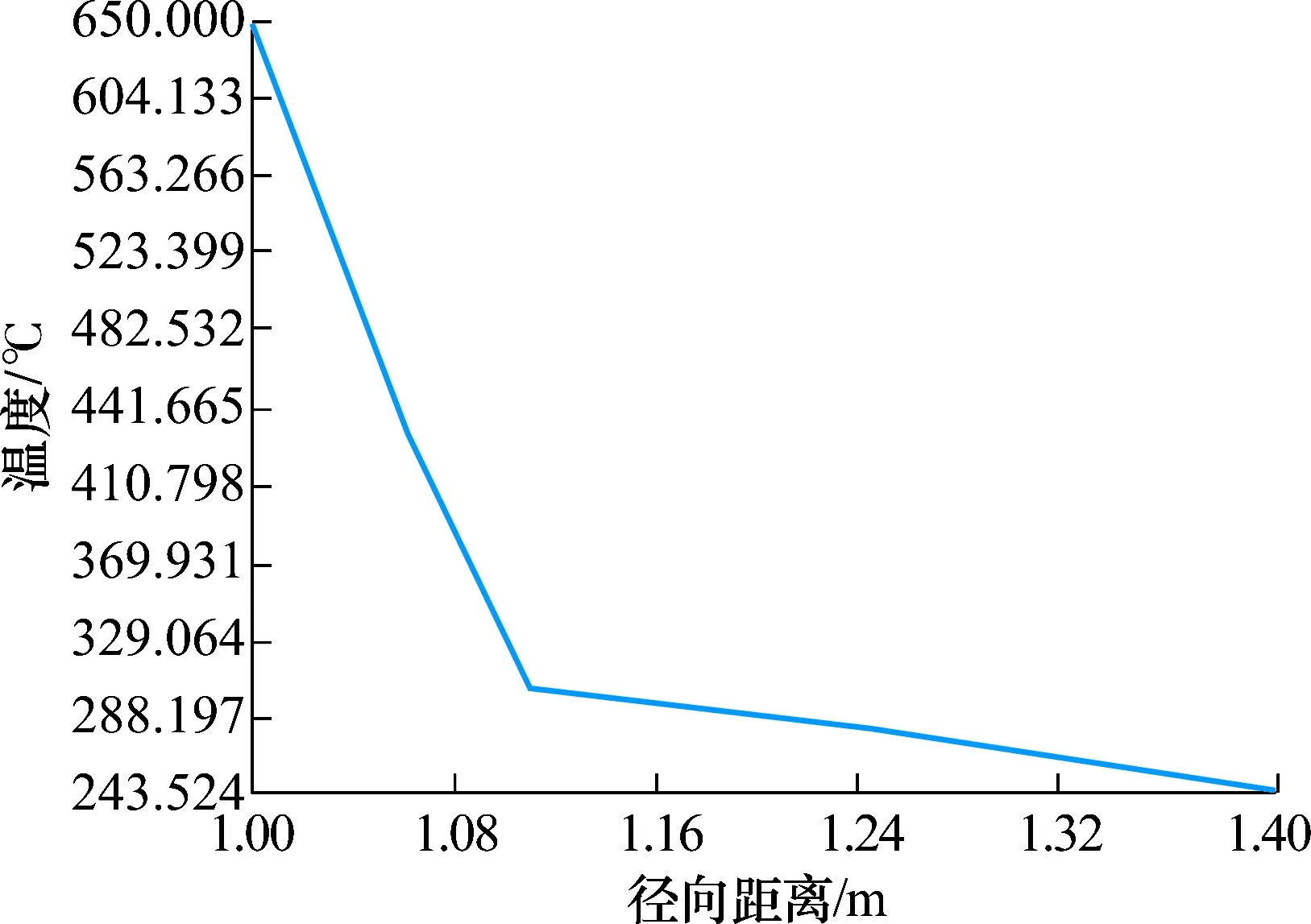

没有耐热层保护的结垢火管金属层与垢层的温度沿厚度方向(径向)变化曲线见图7。从图7可以看到,第一条折线为金属层的温度曲线,金属层温度为650~308 ℃,其中内壁三分之一厚度处金属温度超过了500 ℃,超出碳钢使用温度上限,金属内壁超温严重,很容易发生珠光体球化等组织损伤和高温蠕变,导致火管烧损事故。

图7 金属层与垢层温度沿径向的变化

4 结论与建议

(1)设置火管内壁表面温度为金属设计温度450 ℃,由内向外计算出火管金属层外表面温度为243 ℃,以此温度作为结垢后火管外表面温度条件。

(2)加热炉结垢后(垢层厚度40 mm),火管在有耐热层保护部分的金属内壁温度由168 ℃升高到216 ℃,未达到金属的使用温度上限,该区域不存在烧损风险。

(3)加热炉结垢后,火管无耐热层区域的金属内壁温度由450 ℃升高到了650 ℃,内壁三分之一厚度金属温度达到500 ℃以上,金属温度远超碳钢使用温度上限。

(4)加热炉结垢达到一定厚度,无耐热层区域的火管金属很容易产生超温现象,发生组织损伤和高温蠕变,导致火管烧损事故。

(5)加热炉设计和建造时,可将火管前段的内壁耐热层上部区域再延伸一定长度,以缓解临近火焰最热处火管上部结垢导致的金属过热问题。

(6)在加热炉使用过程中,采取预先沉降、加阻垢剂、机械或者人工清理等措施,减轻结垢或者及时除垢,避免火管上部结垢过厚。

(7)在加热炉火管无耐热层的区域上部加装热电偶温度监测装置,随时监测火管金属升温情况,一旦发现超温及时停炉处理。

(8)加热炉设计时,火管材质采用15CrMoR耐热合金钢代替Q245R碳素钢,并适当增加火管上部的金属壁厚,以提高结垢后的火管耐高温强度。

[1] 刘东升,李金玲,李天德,等.强碱三元复合驱硅结垢特点及防垢措施研究[J].石油学报,2007,28(5):139-145.

[2] 陈涛.油田集输系统腐蚀结垢与防治[J].石油化工腐蚀与防护,2011,28(2):27-29.

[3] 赵秋洪,姜斌,王佳美.热电厂用20G珠光体钢的球化机理及寿命预测[J].金属热处理,2016,41(9):161-167.

[4] 樊嘉琦.火筒式加热炉损坏原因分析及防治措施[J].内蒙古石油化工,2012(1):74-75.

[5] 张淑霞,李盼.油田用加热炉损坏原因分析及改进措施[J].油气田地面工程,2015,34(7):78-80.

(编辑 寇岱清)

Temperature Field Simulation and Analysis of Fire Tube Overheating Caused by Fouling of Heating Furnace

MengFanqi,YaoYilan,MengQingwu,YeWeidong,ZhangXiaoxue,RenLiming

(CollegeofMechanicalScience&Engineering,NortheastPetroleumUniversity,Daqing163318,China)

In order to investigate fire tube overheating caused by fouling of drum type heating furnace, a 3D finite element model of fire tube was established with ANSYS software, which could simulate temperature field distribution around the fire tube before and after scaling. According to the simulation, when fouling thickness reached 40 mm, temperature of inner wall of fire tube without thermal resistant layer rose from 450 ℃ to 650 ℃, and temperature at the 1/3 thickness of inner wall was higher than 500 ℃, which could result in serious overheating problem. As a result, fire tube prone to suffer from microstructure injury and high temperature creep, and hence brought about a burning accident.

heating furnace, fire tube, fouling, temperature field, simulation

2016-10-28;修改稿收到日期:2017-03-10。

孟凡琦(1997—),大学本科,现就读于东北石油大学石油工程专业,研究方向为石油机械。E-mail:qingwumeng523@163.com

孟庆武,E-mail:qingwumeng523@163.com

大学生创新训练重点项目(201610220006); 国家科技支撑计划项目(2012BAH28F03)。