14Cr1MoR焦炭塔腐蚀分析和防护措施

赵新建

(中化泉州石化设备部,福建 泉州 362103)

14Cr1MoR焦炭塔腐蚀分析和防护措施

赵新建

(中化泉州石化设备部,福建 泉州 362103)

对某炼油厂延迟焦化装置14Cr1MoR材质焦炭塔的腐蚀状况进行分析,造成焦炭塔底部裂纹和点蚀的主要原因有两方面:热疲劳和高pH值、含Cl-和含H2S酸性水的冲刷及汽蚀。从工艺操作和材质升级两个方面提出了焦炭塔的防护措施。

焦炭塔 氯离子 热疲劳

南方某炼油厂延迟焦化装置2008年建成投产,设计加工能力为4.2 Mt/a,采用两炉四塔工艺。设计原料为减压渣油,原料硫质量分数为0.45%,酸值0.24 mgKOH/g。2011年检修时对焦炭塔进行检查,发现焦炭塔下部锥段出现了严重腐蚀。

1 焦炭塔的基本情况

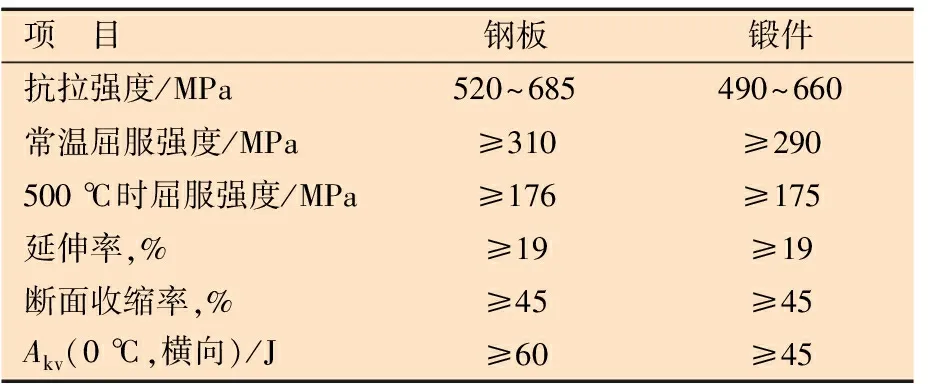

1.1 焦炭塔的工艺操作

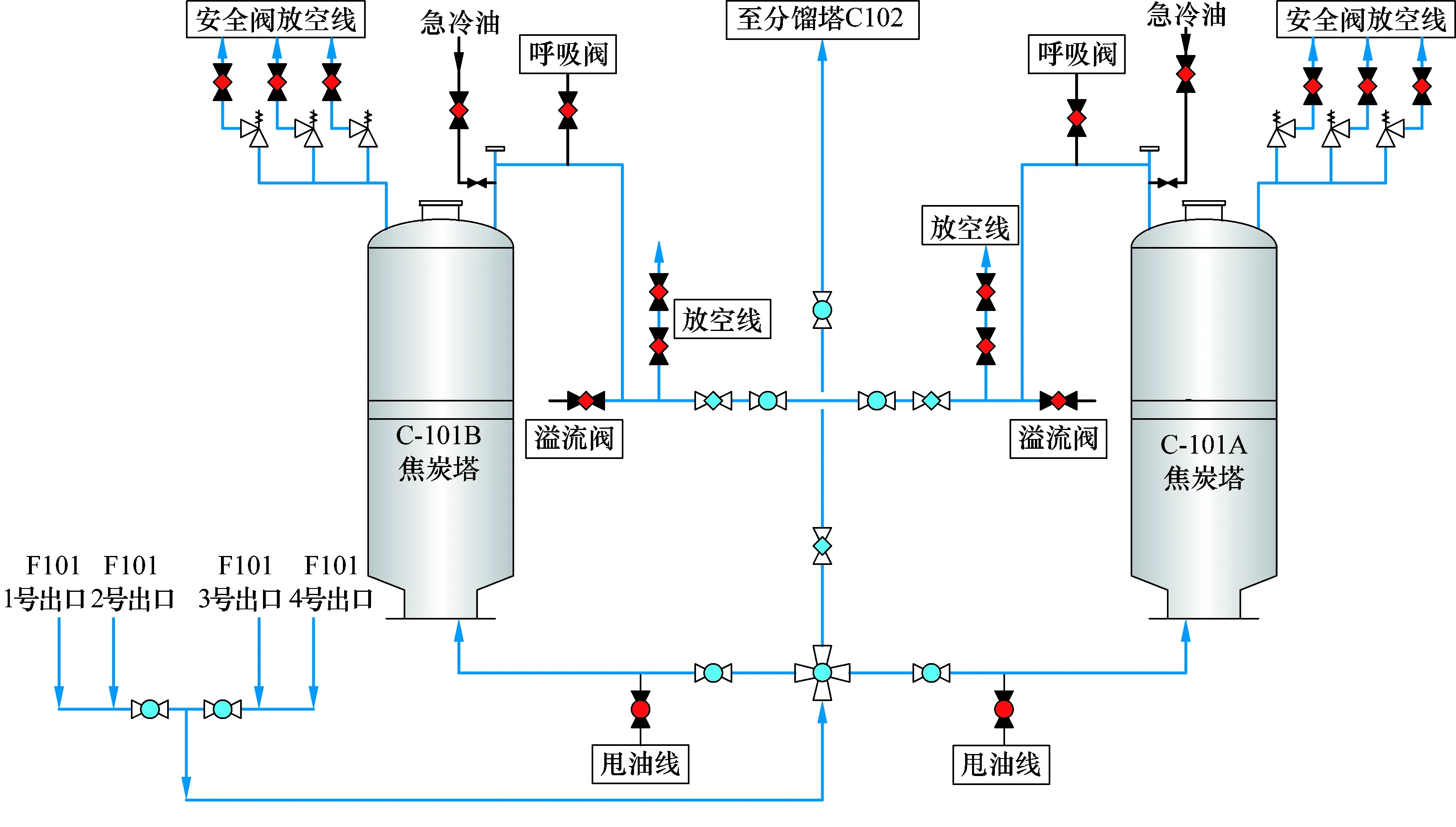

图1显示了焦炭塔的工艺流程。焦炭塔连续进料18 h后,原料切换到另外一台焦炭塔内,装满焦炭的塔进行除焦操作,其操作的工序主要有:①向焦炭塔少量吹汽,把油气吹向分馏塔; ②向焦炭塔大量吹汽,该汽去放空塔; ③向焦炭塔少量给水,给水气化的蒸汽及油气去放空塔;④向焦炭塔大量给水,水溢流到冷焦水系统的热水罐,焦炭塔温度低于100 ℃;⑤排放焦炭塔内的水; ⑥拆卸焦炭塔顶、底法兰; ⑦用高压水除焦; ⑧焦炭塔试压;⑨焦炭塔预热至300 ℃;⑩焦炭塔进料,焦炭塔底部温度升至490 ℃。上述几个工序合计时间也是18 h。表1列出了焦炭塔的操作参数,表2列出了焦炭塔各工序工时。

图1 焦炭塔流程

1.2 焦炭塔的材质和化学成分

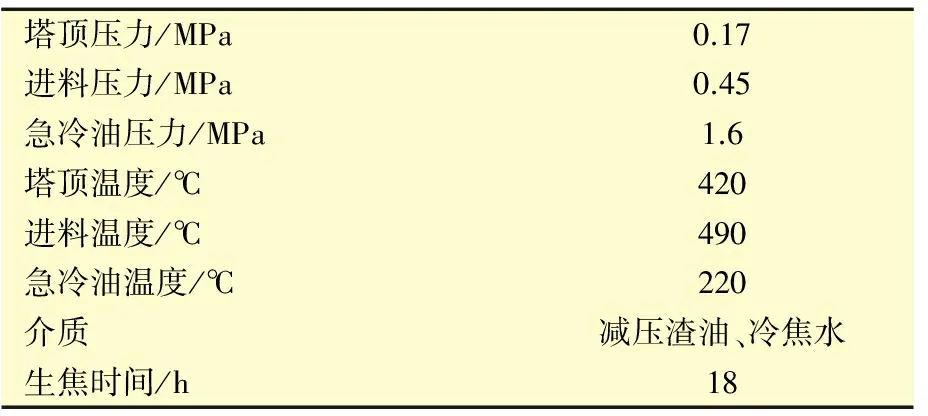

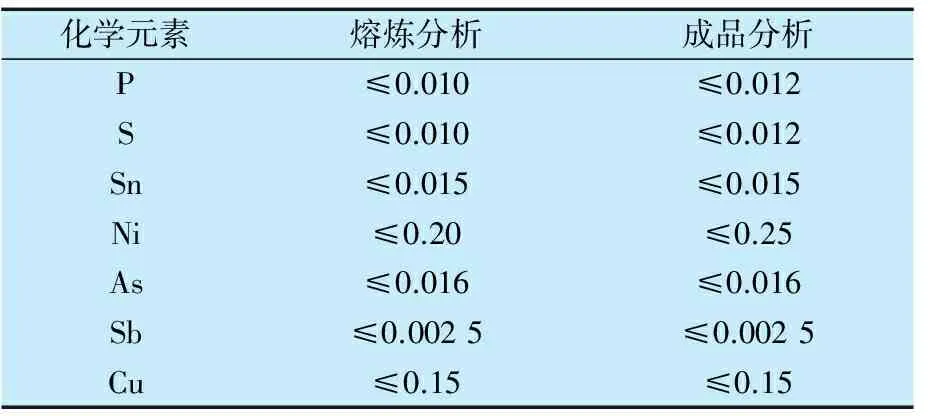

焦炭塔顶至泡沫层以下200 mm的材质为14Cr1MoR+410S,其他部分为14Cr1MoR,其中焦炭塔下部锥段为14Cr1MoR锻件。表3和表4分

别列出了14Cr1MoR板材、锻件材料的化学成分和力学性能,冷弯试验180°未见裂纹。

表1 焦炭塔操作参数

表2 焦炭塔各工序用时

表3 14Cr1MoR的化学成分 w,%

表4 14Cr1MoR材料的力学性能

焦炭塔制造完成后需要整体热处理,热处理后14Cr1MoR板材、锻件的表面硬度不大于HB 225。

2 焦炭塔腐蚀的基本情况

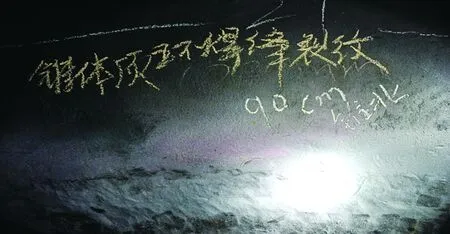

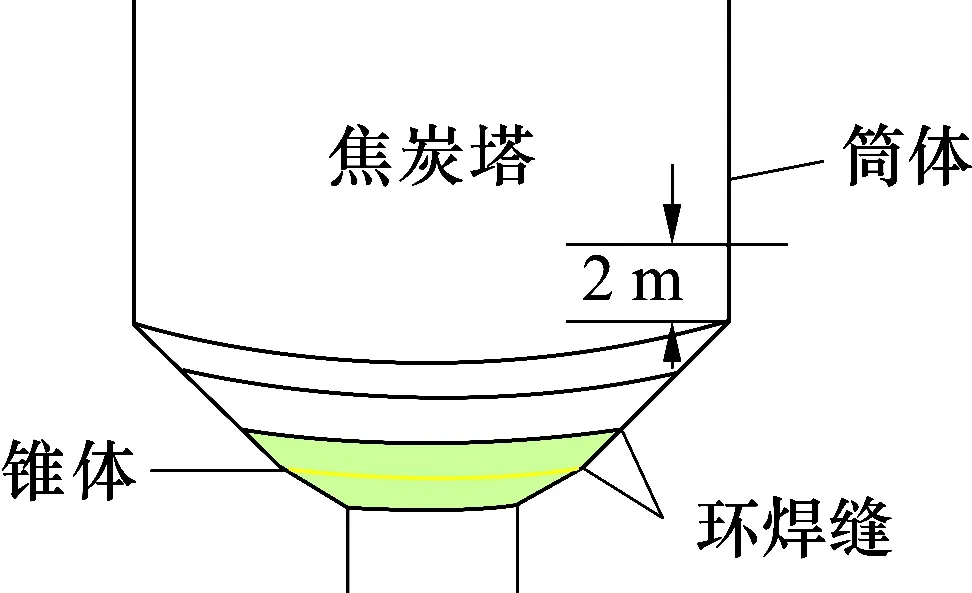

2011年焦化装置检修时发现有3台焦炭塔下部锥体和过渡段腐蚀严重。A塔:锥体下部一条环焊缝整条焊缝出现裂纹、密集的点蚀坑和东北侧纵焊缝热影响区出现0.5 m长的腐蚀沟;B塔:锥体上部2 m处出现机械损伤,深度5 mm,面积约2 cm2,锥体环焊缝有断断续续的裂纹最长处达30 cm;密集点蚀,最深6 mm;D塔:锥体北侧纵焊缝热影响区出现密集点蚀和腐蚀沟,深度0.5~1.5 mm。腐蚀情况见图2到图5。检修期间对A塔和B塔进行了锥体更换,新锥体材质为14Cr1MoR+410S复合钢板。

图2 焦炭塔下部锥体坑蚀

图3 A塔锥体顶部环焊缝微裂纹

图4 B塔锥体顶部环焊缝微裂纹

图5 焦炭塔101B腐蚀部位

3 焦炭塔的腐蚀

3.1 焦炭塔生产过程中腐蚀介质情况

焦化装置设计原料硫质量分数为0.45%,实际生产中硫含量会更高,易发生高温硫腐蚀,生成硫和铁的化合物。

水力除焦所使用的切焦水为焦池水循环使用,正常损耗补新鲜水。自开工以来,由于酸性水汽提装置一列净化水无法平衡排入焦池,净化水中的氯离子混入焦池水中,经过除焦过程及蒸发损耗,氯离子不断浓缩,浓度不断加大。净化水中氯离子质量分数为30 μg/g,在焦池Cl-质量分数为50~70 μg/g,最高为300 μg/g,表5列出焦化T302冷切焦水分析数据。此外,高压水管线(15CrMo)腐蚀严重,部分弯头由原来的35 mm减薄为29 mm左右;除焦水电动机不锈钢球阀的阀球也发生开裂,见图6。

图6 除焦水电动机不锈钢阀球破裂

3.2 焦炭塔生产中温度和受力情况

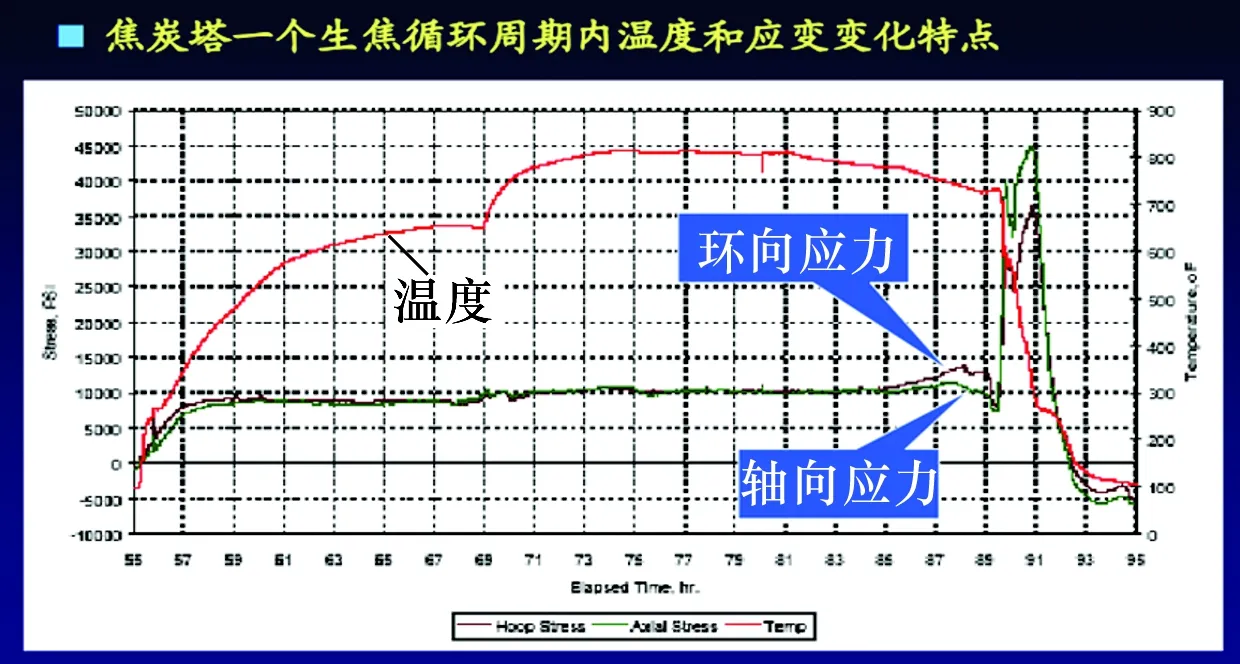

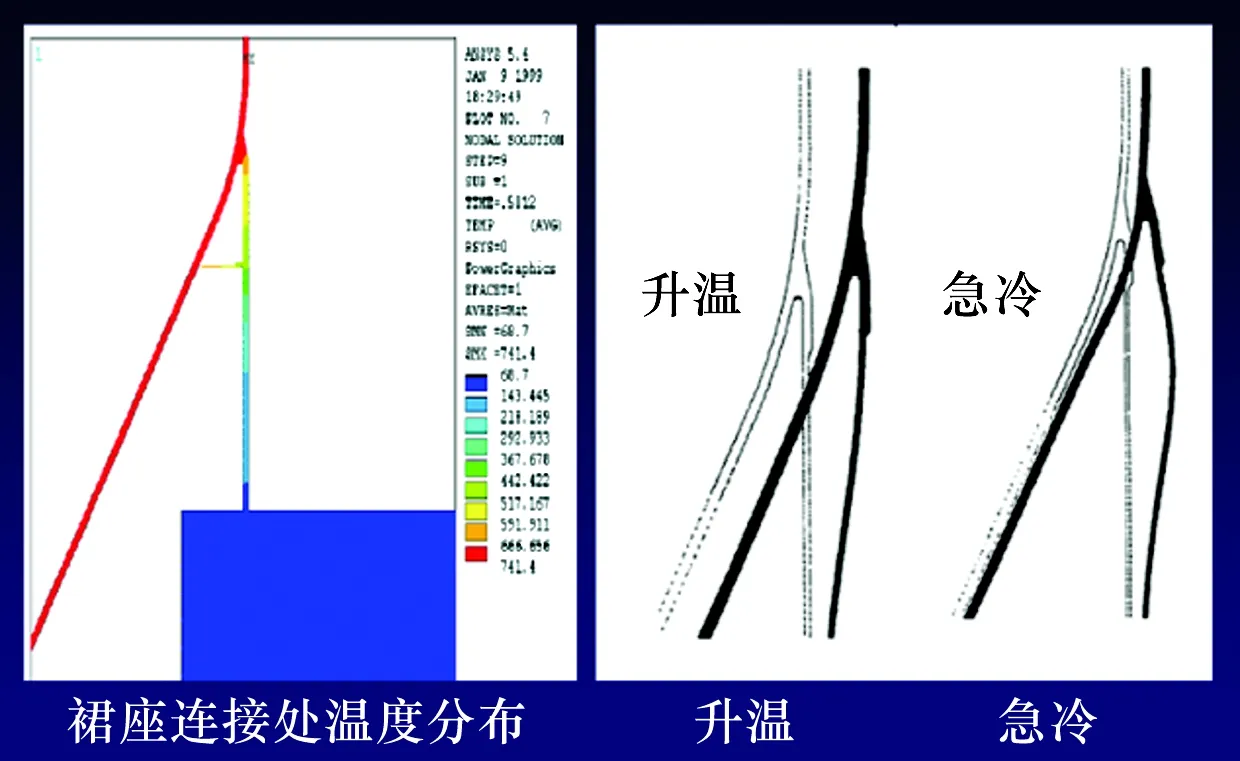

焦炭塔从进料生焦、切换塔、小给汽、大给汽、小给水、大给水、排水、除焦、试压和预热,底部锥体温度由490 ℃逐步降到100 ℃,用时为18 h;同时焦炭塔锥体受力也随进料压力、温度等变化,见图7和图8。

图7 焦炭塔温度和受力曲线

图8 升温与急冷时锥体过渡段情况

3.3 焦炭塔的腐蚀分析

3.3.1 焦炭塔锥体点蚀原因

焦炭塔在进料生焦过程中出现高温硫腐蚀,产生FeS保护膜,但原料分解产生的Cl-及冷焦水中带来的Cl-会降低材质表面保护膜形成的可能或加速保护膜的破坏,从而促进局部腐蚀[1]。Cl-浓度越高,水溶液的导电性就越强,电解质的电阻就越低,Cl-就越容易到达金属表面,加快局部腐蚀的进程;酸性环境中的Cl-会在金属表面形成氯化物层,并替代具有保护性能的FeCO3和FeS膜,从而导致高的点蚀率。腐蚀过程中Cl-不仅在点蚀坑内富集,而且还会在未产生点蚀坑的区域处富集,这是点蚀坑形成的前期过程。它反映出基体铁与腐蚀产物膜界面处的双电层结构容易优先吸附Cl-,使得界面处Cl-浓度升高。在部分区域,Cl-会积聚,导致该区域阳极溶解加速,金属基体会形成点蚀坑。点蚀坑中阳极金属的溶解,会加速Cl-透过腐蚀产物膜扩散到点蚀坑内,使点蚀坑内的Cl-浓度进一步增加,这一过程是属于Cl-的催化机制,当Cl-浓度超过一定的临界值之后,阳极金属将一直处在活化状态而不会钝化。因此,在Cl-的催化作用下,点蚀坑会不断扩大并加深。

综上所述,冷焦水和除焦水中的Cl-是焦炭塔锥体点蚀的根本原因。2000年以后国内陆续建造了多套加工高硫、高酸原油的大型延迟焦化装置,只有这几台焦炭塔由于除焦水中Cl-的浓缩而导致点蚀现象。

3.3.2 焦炭塔锥体裂纹分析

焦炭塔的疲劳和裂纹是常见问题,属于热疲劳、热冲击、蠕变及应力开裂,过去选用20g材料时焦炭塔经常出现裂纹。美国石油学会(API)1996年曾对54台焦炭塔进行调查,结果是:61%出现鼓胀变形,97%出现环向开裂,78%出现塔体裙座开裂。

2000年以后国内建造的大型延迟焦化装置,选用14Cr1MoR锻件的焦炭塔锥体过渡段只有这3台出现裂纹。国外已有多台铬钼钢焦炭塔出现鼓胀和裂纹,但使用时间都较长。国内一些大型焦化装置的生焦时间基本在20~24 h,而这3台焦炭塔的生焦时间为18 h,减少的2~6 h是小吹汽和小给水时间,也就是说这3台焦炭塔急冷、急热情况更严重,受到的热疲劳、热冲击更大,一个检修期内受到的疲劳次数更多。

对比这3台焦炭塔和其他厂焦炭塔的操作,以下几点应该是裂纹出现的主要原因:

(1)高pH值酸性水冲刷(切焦阶段)与汽蚀(冷焦阶段)是造成减薄与空洞的主要原因。生产提供的除焦水pH值不稳定(8~9.6),超过9属于严重腐蚀环境,会造成开裂与腐蚀。特别是切焦开始阶段在下锥体高压水喷射要停留一段时间,对局部损伤严重(冲刷与开裂)。

(2)酸性水(切焦水)的流速不能超过6 m/s,否则冲刷腐蚀严重,材料要更新为高镍钢。钻杆系统流速已达15~17 m/s,腐蚀与高pH值、高流速有关。

(3)该焦化装置出现的腐蚀问题在其他厂没有出现,其他厂切焦水的pH值属于中性偏酸或偏碱,没有高pH值情况。这与该厂采用冷焦水与切焦水合并处理有关。合并处理会造成冷焦水的硫化氢与氨污染切焦水,pH值升高。

4 焦炭塔腐蚀的防护措施

为了解决焦炭塔的点蚀和裂纹问题,从工艺和选材方面开展了以下几方面工作:

(1)改18 h生焦为20 h或24 h生焦期;

(2)通过引冷/除焦水去酸性水汽提后回用、补充新鲜水等方法,控制水的pH值不超过8,尤其要控制Cl-质量分数小于25 μg/g及铁离子质量浓度小于1 mg/L;

(3)加强监测,定期采样分析切焦水的pH值、铁离子和Cl-的含量;

(4)禁止其他装置的废水继续排入焦池;

(5)焦炭塔锥体材质升级为14Cr1MoR+410S。

5 结束语

造成该装置焦炭塔腐蚀的主要原因是高pH值、含Cl-和H2S酸性水的冲蚀和汽蚀,以及热疲劳。通过延长生焦周期、控制冷/除焦水水质质量、材质升级等措施,可以有效减缓腐蚀的发生。

[1] 李祖贻.延迟焦化装置设备状况分析[J].石油化工腐蚀与防护,1994,11(3):27.

(编辑 王菁辉)

Corrosion Analysis and Anticorrosion Measures of 14Cr1MoR Coke Tower

ZhaoXinjian

(SinoChemQuanzhouPetrochemicalCo.,Ltd.,Quanzhou362103,China)

Corrosion of 14Cr1MoR coke tower was analyzed in a delayed coking unit. Two main reasons were responsible for cracking and pitting corrosion in the bottom of coke tower, i.e., thermal fatigue, erosion and cavitation of acid water with high pH value and existence of chlorine ion and hydrogen sulfide. Anticorrosion measures were proposed from two aspects of process operation and material upgrading.

coke tower, chlorine ion, thermal fatigue

2017-01-19;修改稿收到日期:2017-04-19。

赵新建,工程师,1987年毕业于抚顺石油学院化机专业,现在该公司设备部从事炼油设备管理工作,E-mail:zhaoxinjian@sinochem.com