变频电机轴电流产生因素分析及对策

王维,冷祥洪,胡庆军

(1.梅山钢铁公司设备分公司,江苏 南京 210039;2.梅山钢铁公司设备部,江苏 南京 210039;3.天津电气科学研究院有限公司,天津 300180)

变频电机轴电流产生因素分析及对策

王维1,冷祥洪2,胡庆军3

(1.梅山钢铁公司设备分公司,江苏 南京 210039;2.梅山钢铁公司设备部,江苏 南京 210039;3.天津电气科学研究院有限公司,天津 300180)

分析了变频电机轴电流产生机理、流通路径及危害,阐述了轴电压测量方法和经验限值,并从变频电机本身运行机理和结构角度出发,介绍了防止变频电动机轴电流危害的措施。

轴电流;轴电压;变频;危害;措施

随着电力电子技术及新型半导体器件的迅速发展,交流调速技术得到不断提高,交流变频电机应用日益广泛。但与此同时变频电机轴电流导致轴承异常损坏的问题也日益突显。梅钢公司在实际生产过程中也发生了诸如热轧1780生产线E2立辊电机轴承受轴电流影响损坏的情况,严重威胁生产的正常进行。

1 变频电机轴电流产生的原因

所谓轴电压是指转轴两端之间或转轴与轴承之间的电位差。轴电压由轴颈、油膜、轴承、基座及基础底座构成回路,当油膜被破坏时,就在回路内产生电流,即为轴电流。

1.1 变频电机轴电压产生的原因

1)磁不平衡产生轴电压。电动机由于扇形冲片、硅钢片等叠装因素,再加上铁心槽、通风孔等的存在,造成在磁路中通切割转轴,在轴的两端感应出轴电压。

2)变频电源供电产生轴电压。电动机采用变频电源供电时,电源三相输出电压的矢量和不为零,产生零序电压分量(共模电压)。当电机在正常运行过程中,电机轴承内部形成油膜,在电机轴伸端和非轴伸端形成轴承电容Cb,Cnb,加之电机系统内部耦合电容分压影响(电机内部定子绕组到机壳之间存在耦合电容Cwf,定子绕组到转子之间存在耦合电容Cwr,转子到机壳之间存在耦合电容Crf),整个电气拖动系统产生轴承电压,如图1所示。

图1 变频电机拖动系统共模电压模型Fig.1 Common-mode voltage model of frequency conversion motor drive system

结合电路理论分析,轴承电压为

式中:Cb为默认轴伸端轴承电容,并与非轴伸端轴承电容Cnb相等,即Cb=Cnb;Ub为轴电压;Ucom为三相PWM变频供电系统产生的共模电压。

由于定子绕组和电机机壳之间存在很大的耦合电容,在高频的du/dt下,经定子绕组到机壳之间的耦合电容,产生电机绕组对地的漏电流,这些电流的频率由100 kHz变化到几MHz。这些频率变化的对地电流将在电机转轴周围产生变化的磁通,这种变化的磁通会在电机转轴上产生轴电压。

3)静电感应产生轴电压。在电动机运行现场周围有较多高压设备,在强电场的作用下,在转轴的两端感应出轴电压。

4)外部电源的介入产生轴电压。由于运行现场接线比较繁杂,尤其大电机保护、测量元件接线较多,哪一根带电线头搭接在转轴上,便会产生轴电压。

5)其他原因。如静电荷的积累、测温元件绝缘破损等因素都有可能导致轴电压的产生。

1.2 变频电机轴电流产生的原因

轴电流流通路径如图2所示。正常情况下,转轴与轴承间有润滑油膜的存在,起到绝缘的作用。对于较低的轴电压,这层润滑油膜仍能保护其绝缘性能,不会产生轴电流。但是当轴电压增加到一定数值时,尤其在电动机启动时,轴承内的润滑油膜还未稳定形成,轴电压将击穿油膜而放电,构成回路,形成轴电流。

图2 轴电流流通路径Fig.2 Shaft current flow path

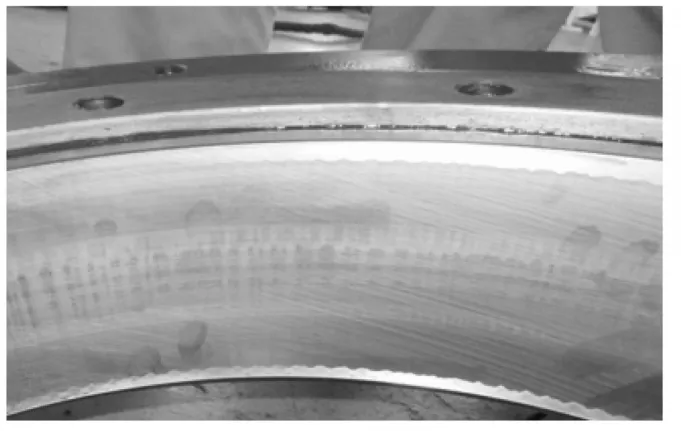

2 轴电流的危害

轴电流将从轴承和转轴的金属接触点通过,由于该金属接触点很小,所以这些点的电流密度大,在瞬间产生高温,使轴承局部烧熔,被烧熔的轴承合金在碾压力的作用下飞溅,于是在轴承内表面上烧出小凹坑,如图3所示。一般由于转轴硬度及机械强度比轴承烧熔合金的高,通常表现出来的症状是轴承内表面被压出条状电弧伤痕。

图3 受轴电流作用后的轴承Fig.3 Damaged bearing by shaft current

3 轴电压经验限值和测量方法

3.1 轴电压经验限值

电动机所容许的轴电压或轴电流的大小与轴承状况、安装质量、轴电流流经路径的阻抗等许多因素有关。因此,轴电压的限值难以具体规定。目前,国内或IEC关于轴电压或轴电流限值标准尚未形成,只有一些建议性规定(如西门子公司规定电机出厂空载轴电压要限制在350 mV以下,如果超过该值,轴承必须绝缘)。实践中,对于滚动与滑动轴承,通常可按表l所列范围适当掌握轴电压限值。

表1 轴电压对滚动轴承、滑动轴承的影响Tab.1 The effect of shaft voltage on rolling bearing and sliding bearing

3.2 轴电压测量方法

轴电压是感应信号,一般在10 V以下,测量时要求电压表或测量装置有很高的输入内阻,否则,信号经过测量回路泄漏,测量到的信号会有较大衰减。实际操作中,在电机运行于空载和负载状态下分别进行测试,测量过程如图4所示。

图4 轴电压测量示意图Fig.4 Shaft voltage measurement schematic diagram

测量前应将轴上原有的接地保护电刷提起,然后按图4a所示,把发电机两侧轴与轴承用铜刷短路。用电压表测轴电压U1(测量的连接线与转轴必须用专用电刷,且电刷上应具有300 mm以上的绝缘手柄)。然后仅将非出轴端(励磁机侧)轴承与轴短接,如图4b所示,测非出轴端对地的轴电压U2(非出轴端一般为绝缘轴承)。比较U1和U2,可知轴承绝缘状况,一般U2=U1时,表示绝缘状况良好;U1>1.1U2时,表示绝缘情况不良,需要处理;当U2>U1时,表示测量错误。

实测举例。一台容量为62 500 kW,电压为10.5 kV汽轮发电机的轴电压测量。测量时,定子电流Is=2 250 A,定子电压Us=10.5kV,转子电流Ir=395A,有功负荷P=37 000kW。

测量结果如下:

1)U1的测量如图4a接线,共测量2次:①4.6 V;②4.6 V;平均为4.6 V。同时测量U2,共测量2次:①4.6 V;②4.6 V;平均为4.6 V。

2)短接励磁侧轴与轴承,消除励磁侧油膜压降影响,如图4b所示,测得U2=4.5 V。

3)短接汽轮机侧轴与轴承,消除汽轮机侧油膜压降影响,如图4c所示,测得U2=0.13 V。

从以上测量结果可以看出,U1≈U2,说明励磁机侧绝缘垫块的绝缘良好。汽轮机侧轴承油膜压降ΔU=4.6-4.5=0.1 V,说明汽机侧轴承压降较小。励磁机侧轴承油膜压降ΔU=4.6-0.13=4.47 V,说明励磁机侧轴承油膜压降较高,如果轴承座绝缘不好,很可能将油膜击穿,放电损伤轴承。

4 抑制轴电压产生危害的对策

前已述及,轴电压一般无法避免。但轴电压造成损害必须具备2个条件:一是轴电压存在;二是轴承的绝缘(润滑油膜)破坏,给轴电流提供了通路,二者缺一不可。既然轴电压无法避免,那就应把重点放在轴电流的防治工作中。对于滚动轴承电机,由于油膜或润滑脂膜很薄,对轴电压的作用比较敏感,一般容量在160 kW左右的变频专用电机就有必要采取措施预防轴电流。一般在现场采取如下防范措施:

1)变频器—电机之间的动力线采用隔离电缆,因隔离层接地可以为共模电流提供一个路径导入地网中;

2)在轴端安装接地碳刷,以降低轴电位,使接地碳刷可靠接地,并且与转轴可靠接触,保证转轴电位为零电位,以此消除轴电流。这里需要强调的是接地碳刷一定要保持适当压力,且滑动接触面接触良好。梅钢1 780生产线E2立辊电机为了保证上轴端防水效果,在上出轴端加置了1个防水盘(出轴端直径425 mm,防水盘外径636 mm),这样一来,原本与轴直接接触的碳刷变更为与防水盘外缘直接接触,防水盘外缘线速度差不多是轴外缘线速度的1.5倍,导致接地碳刷磨损过快(接地碳刷位于上出轴端,日常也不方便检查),加之防水盘使用的是普碳钢,导电性能不良,进而导致轴电流烧蚀轴承的恶性事故;

3)良好的接地系统,如电机机座与负载连接后共同接地;

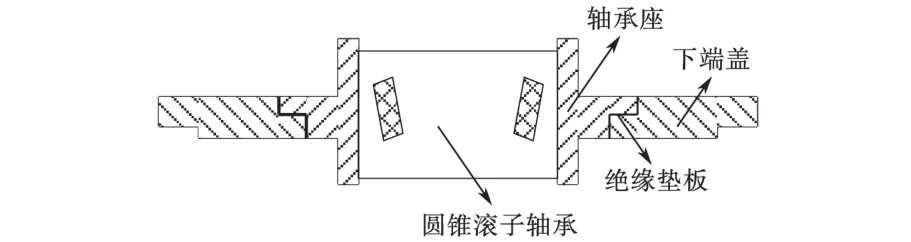

4)在非轴伸端的轴承座加绝缘隔板,以切断轴电流的回路,如图5所示(当然最简单的方法是采用绝缘轴承,但绝缘轴承价格昂贵,1套SKF6319绝缘轴承价格在5 000元以上)。

图5 轴承座绝缘示意图Fig.5 Bearing block insulation schematic diagram

在采取了以上措施后,轴电流能得到有效抑制,如图6所示。图2中的路线①不再流经非负荷端,而且流经负荷端时不再经过轴承,而是通过接地碳刷接地;路线②不再流经电机负荷端轴承和负载轴承,而是直接接地;路线③不再流经负载轴承;路线④仍然是直接导入地网。

图6 采取轴电流抑制措施后轴电流回路示意图Fig.6 Shaft current flow path after taking suppression measures

值得提出的是加油管等一些辅助装置的绝缘也极其重要。如果这些辅助装置绝缘措施做得不到位,仍然可能给轴电流流通构成回路。图7就是某高压电机由于加油管接地(加油管与机座接触,造成接地,如图8所示)造成轴电流烧蚀轴承。解决措施之一就是在加油管上套热缩绝缘套管,如图9所示。采用此方法,对加油管进行绝缘处理后,该高压电机运行稳定,2 a来,再未出现轴承因轴电流烧蚀的现象。

图7 加油管接地引起轴电流烧蚀轴承Fig.7 Damaged bearing by shaft current(caused by grounded refueling pipe)

图8 加油管接地Fig.8 Grounded refueling pipe

图9 采取绝缘措施后的加油管Fig.9 Insulated refueling pipe

5 结论

在PWM变频供电电机拖动系统中,轴电压、轴电流产生的机理非常复杂,也不易测量,国内外尚未有明确的标准来规范它。但在企业的实际生产中,我们必须采取相应的措施来抑制轴电流。目前来看,采取绝缘措施、可靠接地措施是最实用的方法。另外,通过对电机轴承定期振动检测,结合频谱分析,也可帮助我们发现轴电流造成的早期损坏。

Analysis of Shaft-current Production Factors of the Frequency-control Motor and Its Solution

WANG Wei1,LENG Xianghong2,HU Qingjun3

(1.Equipment Department of Meishan Iron&Steel Co.,Ltd.,Nanjing 210039,Jiangsu,China;2.Equipment Branch of Meishan Iron&Steel Co.,Ltd.,Nanjing 210039,Jiangsu,China;3.Tianjin Research Institute of Electric Science Co.,Ltd.,Tianjin 300180,China)

The mechanism of shaft current was analyzed,and as well as its flow path and detriment.Shaft voltage measurement method and experience limit value were also given.Based on the structure and the operating principle of frequency control motor,preventions of shaft current were introduced.

shaft current;shaft voltage;frequency conversion;detriment;solution

TM307

A

10.19457/j.1001-2095.20170616

2016-05-04

修改稿日期:2016-07-11

王维(1982-),男,硕士研究生,工程师,Email:184662533@qq.com