交叉耦合算法在龙门进给系统中的应用分析

刘康,舒志兵,曹海笑

(1.南京工业大学电气工程与控制科学学院,江苏 南京 211816;2.路斯特运动控制技术(上海)有限公司,上海 200137)

交叉耦合算法在龙门进给系统中的应用分析

刘康1,舒志兵1,曹海笑2

(1.南京工业大学电气工程与控制科学学院,江苏 南京 211816;2.路斯特运动控制技术(上海)有限公司,上海 200137)

龙门进给系统广泛应用于各种生产线、加工中心。其中,主轴与从轴之间达到精确的同步是关键。为此,使用带交叉耦合控制算法的路斯特最新高端伺服驱动系统System One CM设计出一套龙门进给系统。给出了该系统的机械与控制结构、算法原理分析、软件程序、参数设置及实验验证等。在实验平台上测试表明:该设计思路是可行的,提高了龙门进给系统的精度,具有广泛的应用价值。

交叉耦合算法;龙门进给系统;伺服控制

龙门进给系统可以非常方便地用作各种自动化设备,特别适用于多品种,大批量的柔性化作业,对于稳定地提高产品质量,提升劳动生产率,改善劳动条件和产品的快速更新换代起着十分重要的作用。传统的龙门进给功能是基于主从轴跟随控制模式或主从轴平衡转矩模式,这2种控制方式都存在着从轴受外界干扰后,输出响应无法反馈到主轴的缺点,从而影响到同步控制的精度[1-2]。

为了解决该问题,路斯特全新高级伺服驱动系统—System One CM集成了先进的交叉耦合控制算法,并在此基础上结合伺服电机搭建了龙门进给实验平台。实验表明,通过合理的增益、积分时间等参数的整定调节,可以实现高精度的同步进给控制。

1 系统结构

1.1 龙门进给系统的机械结构

如图1所示,搭建了一种双电机控制单个线性轴的系统。每个电机/轴承系统之间分隔了一定距离并且沿正交于轴心的方向运动。龙门操作机构也包含1个水平轴,这样可以允许在有效负载的情况下确定X-Y的位置。1个龙门操作系统包含2个电机和至少2个编码器,这样才能保证2个控制回路的固有性能,且能够抵抗水平轴的运动和扭转。

图1 龙门进给系统机械结构图Fig.1 Machinery structure diagram of gantry feeding system

1.2 龙门进给系统的控制方案

图2给出了该系统的控制方案,包括控制单元、驱动单元、检测反馈单元。

图2 控制系统结构图Fig.2 Structure diagram of control system

路斯特全新的System One CM运动控制系统分为3部分,集成了Motion One运动控制器、电源模块、伺服驱动轴模块,单个轴模块最多可以驱动3台电机。交叉耦合同步控制算法集成在伺服驱动轴模块的固件中。驱动单元由2台PMSM完成;检测单元由RESOLVER编码器和限位开关组成;控制单元参数由人机界面接口输入[3]。

2 两轴交叉耦合算法原理分析

2.1 传统龙门进给系统的控制方案

传统两轴龙门进给系统的控制模式中,两轴之间有着各自独立的闭环控制,是无法接收到对方的信息。任何负载扰动只会在单轴闭环中校正,而另一轴没有响应,如图3所示。

图3 传统主从轴跟随控制模式Fig.3 Traditional control mode of master-slave axis tracking

2.2 两轴交叉耦合控制方法

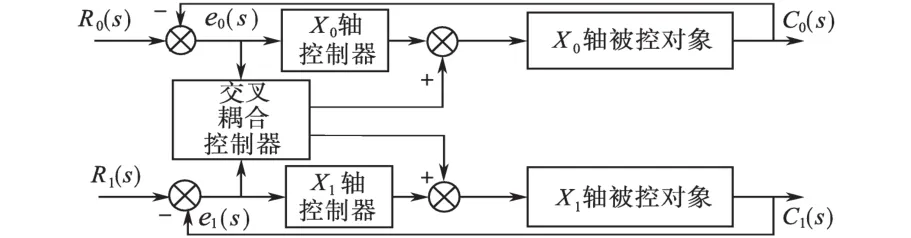

在交叉耦合算法中,每一轴的位置偏差都会影响到两轴的控制环路,故可达到更准确的同步运动和动态性能。该方案就像是将原本两轴相互独立的开环控制转化为闭环同步控制。图4为交叉耦合控制器的结构图[4]。

图4 交叉耦合控制器的结构Fig.4 Structure of cross coupling controller

从图4的结构出发,进一步设计交叉耦合控制器,如图5所示。

图5 交叉耦合控制系统详图Fig.5 Details of cross coupling control system

在图5中,Gcx0,Gcx1和Gc分别为交叉耦合控制器中的PID控制器,Prx0和Prx1为系统的位置输入命令,Pcx0和Pcx1为系统的实际输出位置,λ为耦合误差,Pmx0和Pmx1为系统的速度环控制信号,而Cx0和Cx1是用来补偿耦合误差的控制器[7]。它们之间的数学关系为

Gc为耦合器的核心部分,将其设计为PID控制器。1/As+B,1/Hs+I为2个电机的简化模型,为了使同步控制更加准确,要确保A,B,H,I的参数基本保持一致,即电机选型相同。

3 交叉耦合进给系统的软件实现

3.1 交叉耦合控制功能块

System One CM运动控制系统中的MOTION ONE控制器,其软件开发环境是基于CodeSys3.8的,在原有通用运动控制指令库的基础上,结合交叉耦合控制库(CCCL),便可实现两纵轴的耦合。CCCL中主要的功能块有:1)MC_CrossCouple_PCON;2)MC_CON_Gantry_Ctrl。

MC_CrossCouple_PCON功能块如图6所示。

图6 交叉耦合位置环控制功能块Fig.6 Function block of CC position loop control

在该功能块中,交叉耦合算法将两纵轴位置偏差的值虚拟为LongitudinalAxis即纵轴,用来执行给定的输入位置;将偏差值的差值虚拟为Yaw Axis即偏航轴,我们总是期望偏航轴的值为零。

1)位置控制轴增益。纵轴Longitudinal Axis和偏航轴Yaw Axis通过对Kp值大小的调节,来减小同步运动的稳态误差,提高系统对两轴误差纠正的响应时间,但Kp值也会降低系统的相对稳定性,要慎重给定。

2)位置控制下速度环积分时间Tn。位置控制模式下,速度内环给定的误差大小,影响着整个系统的稳态程度。

3)位置偏差阈值。Monitoring_RefPosDiff-Max为给定偏差阈值,是误差的最大值,实际偏差超出该值后,控制器会报警,并发出信号,停止驱动。

上面各参数的给定,是在手动模式下,通过实验,根据示波器波形状态确定的,具体的参数会在实验环节给出。

MC_CON_Gantry_Ctrl为双轴进给系统定制的1个控制字功能块,用于设置两轴耦合的方式、主从位置的交换等,如表1所示。

表1 交叉耦合控制字参数Tab.1 Parameters of CC control word

3.2 轴寻相、回原点、校准程序实现

龙门进给系统在每次启动后,都会执行编码器寻相,轴回原点,轴校准3个功能,这3步很重要,为后面两轴的同步稳定运行打下了基础。

程序功能块为

ENC_TYPE为编码器的类型选择:1)多圈绝对值编码器;2)单圈绝对值编码器;3)增量型编码器(TTL,Sin,Cos等);4)旋转变压器。

系统的回零动作,以原点开关即接近开关为常闭时为准。

系统在回原点后,会有一个额外校准的动作。Calibration_Value是机械安装完后,给出的固有的位置偏差值,Act_Pos_Value是实际偏差值,通过计算,耦合控制器会发出一个额外的动作进行补偿。程序流程图如图7、图8所示。

图7 进给系统寻相、回零、校准过程Fig.7 Process of commutation,homing and alignment

图8 增量型编码器寻相过程Fig.8 Commutation process of incremental encoder

上面是以增量编码器为例,不同编码器对寻相的要求不同。多圈绝对值编码器是机械码盘,故其只需在第1次上电后,执行寻相即可[5-6]。

4 交叉耦合参数设置与实验认证

依据图1设计出龙门进给实验平台如图9所示。

图9 龙门进给系统实验平台Fig.9 Experiment al platform of gantry feeding system

参数整定后,主要功能块的参数如表2所示。

表2 参数设置Tab.2 Configuration of parameters

经过编码器寻相、电机轴回零、轴校准后,先关闭交叉耦合算法控制器,使用传统的主从跟随模式,通过数字示波器,得到位置误差曲线如图10所示。

图10 主从模式下的位置跟随误差Fig.10 Tracking error of master-slave axis mode

打开交叉耦合控制器,做好准备动作后,依据表2参数设置,得到位置误差曲线见图11所示。

图11 交叉耦合模式下的跟随误差Fig.11 Tracking error of cross coupling mode

由跟随误差可以清楚地看出,在交叉耦合算法的作用下,位置偏差在0.004以下,起到了两轴实时动态偏差纠正的作用。

5 结论

实验表明,该设计具有以下优势:1)控制精度大大提高;2)伺服驱动系统集成度高,安装空间减小;3)支持编码器类型丰富,扩展能力强。

[1]袁博,林献坤.基于Gantry驱动的双直线电动机高速动态同步误差性能测试研究[J].制造技术与机床,2010(2):17-21.

[2]Anderson R G.Coordinated Motion Control of Multi-axis Ma⁃chines via Electronic Line Shafting[J].IEEE Transactions on,Industry Applications,2001,37(1):247-254.

[3]Valenzuela M A,Lorenz R D.Electronic Line-shafting Control for Paper Machine Drivers[J].IEEE Transactions on Industry Applications,2001,37(1):158-164.

[4]Harold A Rothbart.Cam Design Handbook[M].United States:The Mc Graw-hill Companies:2004.

[5]舒志兵.交流伺服运动控制系统[M].北京:清华大学出版社,2006.

[6]Sousa M D.On Analyzing the Semantics of IEC61131-3 ST and IL Applications[J].Australian Journal of Agricultural Re⁃search,2013,11(6):894-901.

[7]孙宜标,宋杨,郭庆鼎.XY平台直线伺服系统的IP变增益交叉耦合控制[J].组合机床与自动化加工技术,2007(11):40-43.

Application Analysis of Cross Coupling Algorithm in the Gantry Feeding System

LIU Kang1,SHU Zhibing1,CAO Haixiao2

(1.College of Electrical Engineering&Control Science,Nanjing Tech.University,Nanjing 211816,Jiangsu,China;2.LTI Motion(Shanghai)Co.,Ltd.,Shanghai 200137,China)

Gantry feeding system is widely used in various production lines and machining centers.Especially,it is important to achieve precise synchronization between master axis and slave axis.So,based on the brand new and advanced System One CM with cross coupling control algorithm from LTI Motion,gantry feeding system was designed.The structure of machinery and control,analysis of algorithm,software program,parameter configuration and research were presented.Test from the experiment platform shows that the design is feasible,which improve the accuracy of the feeding system and has extensive application value.

cross coupling algorithm;gantry feeding system;servo control

TP273

A

10.19457/j.1001-2095.20170612

2016-05-19

修改稿日期:2016-08-17

刘康(1990-),男,研究生,Email:973580896@qq.com