一种微侧压力活塞柴油机运动件的新构思、设计与分析

张更云,万 康

(装甲兵工程学院 机械工程系, 北京 100072)

【装备理论与装备技术】

一种微侧压力活塞柴油机运动件的新构思、设计与分析

张更云,万 康

(装甲兵工程学院 机械工程系, 北京 100072)

为了进一步提高目前高机动性运载车辆柴油机保险期、功重比,减少活塞组摩擦阻力,平衡活塞往复惯性力,作者构思了一种大功率微侧压力往复活塞式X型柴油机,文章阐述了该柴油机运动件的基本工作原理,开展了800 kW功率级柴油机关键零部件的三维模型设计与运动学仿真及分析。所构思的该型柴油机与目前装备的柴油机相比,可具有保险期长、功重比高、活塞组摩擦阻力小、能完全平衡运动件往复惯性力等特点。

X型柴油机;运动分析;微侧压力

目前,世界各国绝大多数的高机动性运载车辆都将柴油机作为动力来源[1]。传统柴油机具有热效率高、适用范围广、结构紧凑、操作维护简便等优点,但仍有较大改进提升的空间。其一,活塞、活塞环与气缸壁的磨损与碰撞,直接影响柴油机的使用寿命,多数坦克柴油机保险期只有500小时;其二,活塞运动为复谐运动,二阶往复惯性力使得平衡难度增加,部分坦克柴油机没有二阶惯性力的平衡措施,使柴油机振动幅度大;其三,功重比和单位体积功率较低。

为了进一步提高目前高机动性运载车辆柴油机的综合性能,人们曾先后设计了Nutating圆盘式发动机[2-3]、无连杆发动机[4-5]和NEVIS发动机[6]等。但由于密封性难长久保证、不能实现较大的功率等原因,这些发动机没有得到大规模使用。本文根据无连杆发动机原理,构思了一种微侧压力往复活塞式X型柴油机。

1 X型柴油机原理介绍

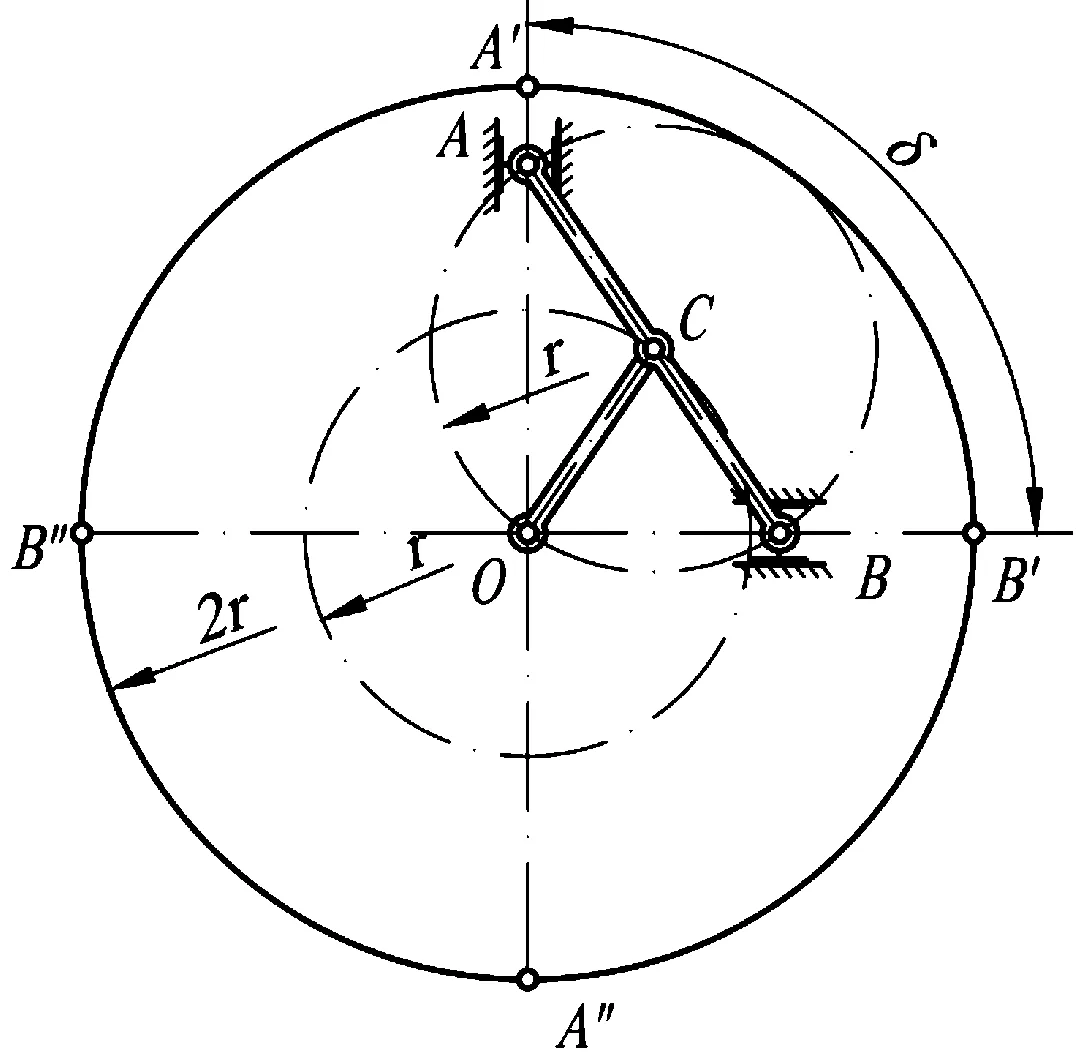

设在平面xOy内,有长度为2r的杆AB,其端点A、B分别沿y、x轴滑动,如图1。

杆AB的中点为点C,根据几何关系可确定杆在任意位置时C点的坐标为:

xC=AC·sinα=r·sinα

yC=BC·cosα=r·cosα

可知C点与原点O的距离恒定,为:

因此,C点的轨迹是以O点为圆心、r为半径的圆。

建立杆OC,并将其与杆AB铰连于C点,如图2。点A或点B即完成一次往复运动,杆OC每旋转一周。其最大位移均为4r,且点A与点B的运动轨迹A′A″、B′B″互相垂直。这与传统往复式活塞发动机相似,可将往复直线运动转化为圆周运动。根据这一性质,构思了气缸轴线夹角为90°的X型柴油机。

图1 杆AB及中心运动示意图

图2 夹角为90°X型柴油机原理图

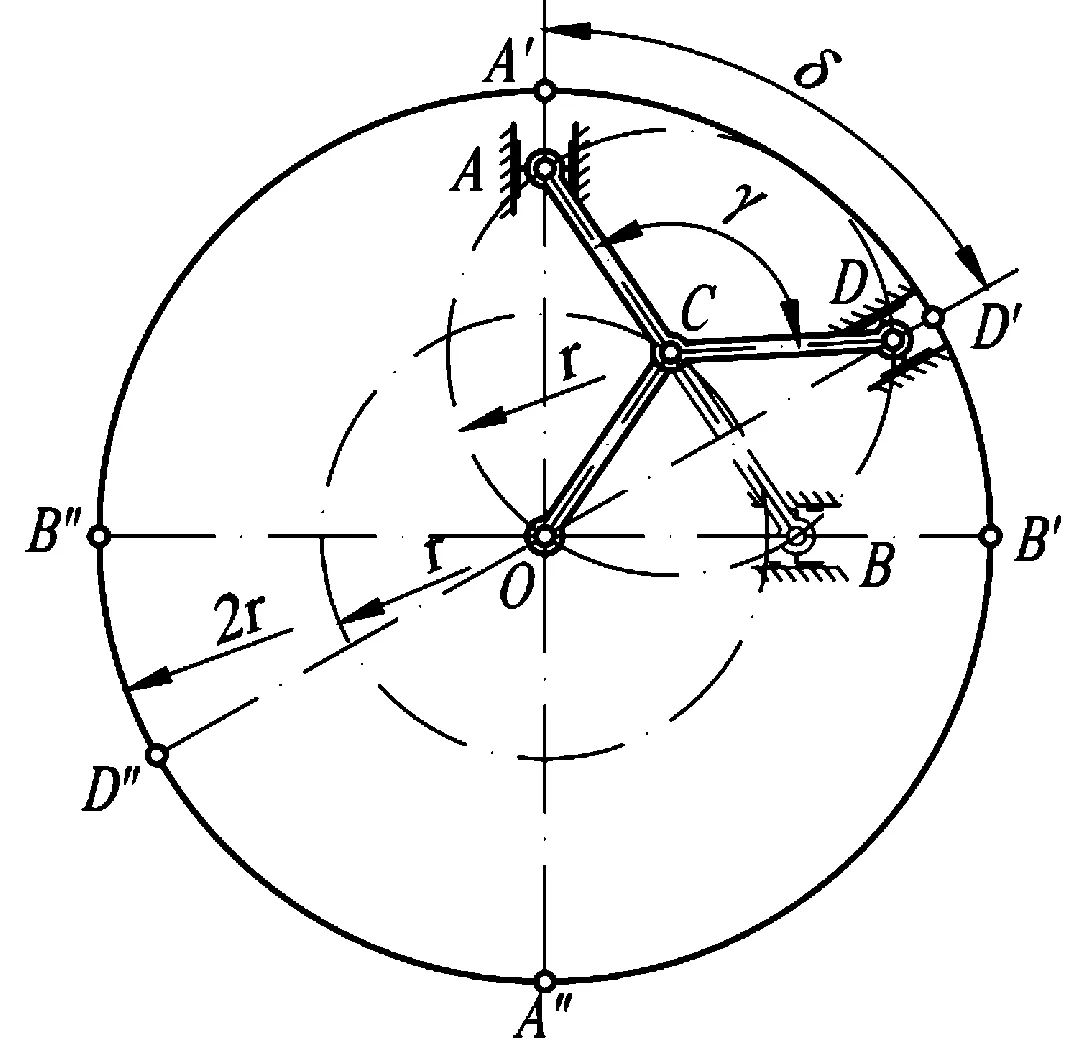

分别绘制两个圆,一个以点C为圆心、r为半径;另一个以O为圆心,2r为半径,两圆具有内部相切的公共点。此时可将小圆C视为在大圆O上做不滑动的滚动,且杆AB的转动方向与杆OC的转动方向相反。当杆AB为非直杆时,在小圆上任取一点D,D不与A或B重合,连接非直杆ACD,夹角∠ACD为γ,其各部分长度为CD=AC=r,如图3,则点D的运动轨迹为线段D′D″。若A、D运动轨迹的夹角∠AOD为δ,根据图中几何关系,可确定γ= 2δ。

图3 夹角不为90°的X型柴油机原理

在这种情况下,小圆滚动时,其圆上任意一点的运动轨迹,都在通过该点和固定圆圆心O的直径上。据此可知,该X型柴油机相邻气缸轴线的夹角δ可以是除了0°和180°的任意角度,而不仅仅局限于对称性良好的90°。通过选择不同的δ角,可以使该类柴油机尽可能地满足不同的空间限制条件。

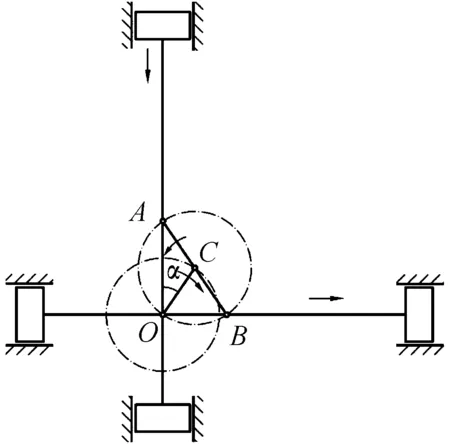

选择δ为90°的X型柴油机的基本原理研究,得到工作示意图(如图4),其空间结构简图(如图5)。每个曲拐单元上都连接有对置的一对活塞。相邻两对活塞及相应零部件构成一个运动单元。通常情况下,X型柴油机的气缸数为4的倍数。

图4 X型柴油机工作示意图

2 主要运动件的设计

为满足某型高机动性运载车辆的动力要求,参考现有的某型柴油机,设计一款X型柴油机,额定功率800 kW,额定转速2 000 r/min,8缸4冲程,缸径150 mm,行程180 mm。需要时可将两台这样的柴油机“并联”,安装于同一装甲车辆。平时仅一台柴油机工作,800 kW即可满足动力要求;对动力要求高时,则两台柴油机工作。采用这样的双主机动力系统,可明显提高装甲车辆动力系统的经济性和可靠性。

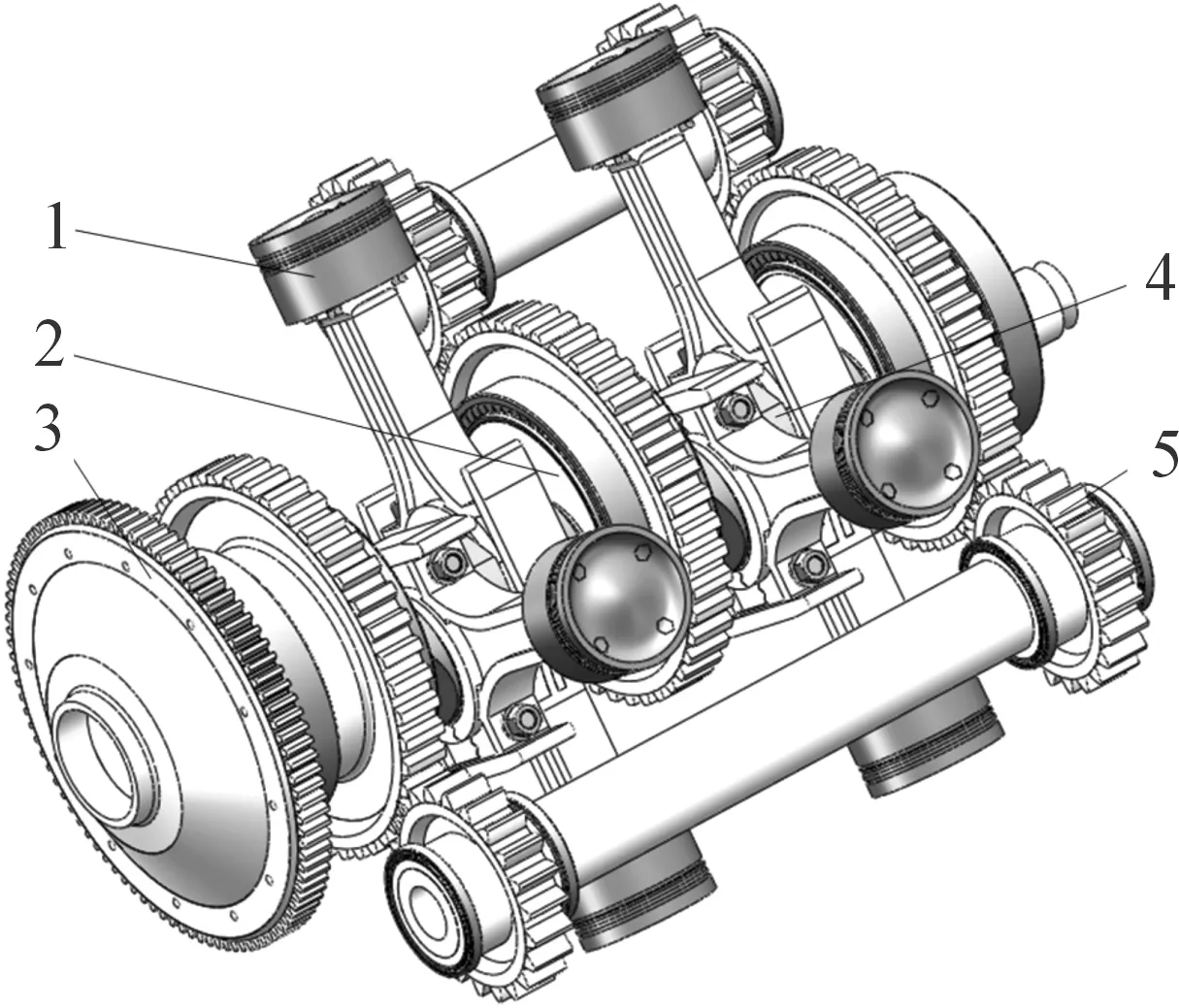

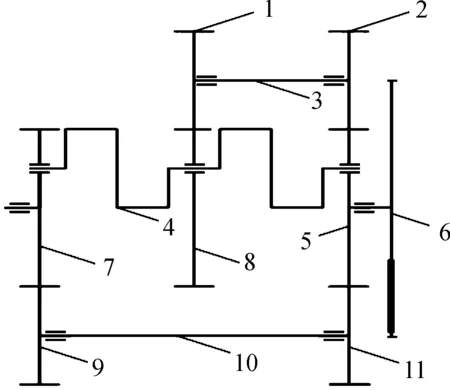

根据相关技术标准和要求[7-9],确定了该柴油机主要运动部件的结构参数,包括活塞、连杆、曲轴、齿轮和飞轮等,并建立三维模型,如图6所示。

图5 X型柴油机空间结构简图

1.活塞;2.主齿轮;3.偏心飞轮;4.连杆;5.同步传动齿轮

活塞。由于该柴油机取消了连杆在空间中的摆动,所以可直接把活塞固定在连杆上,活塞裙部包括上面的销座孔等都被取消了。活塞顶部和头部的结构、尺寸参数等参考某型柴油机,顶部采用ω型燃烧室,头部设计气环两道,油环一道。活塞与连杆的固定用螺栓,同时为了不影响燃烧室形状,故在靠近边缘处开螺栓孔。

连杆。由于与活塞的连接不再采用销连接,故连杆小头就被取消了,使用与活塞直径相同的圆盘结构,与活塞用螺栓紧固。连杆的主要运动为沿轴线往复运动,主要受力为相同方向上的拉压力,所以采用空心圆杆代替原“工”字形杆身。连杆杆身的长度,是在考虑自身刚度、强度以及运动过程中是否发生干涉等因素后,选择了尽可能小的尺寸。

连杆大头与传统连杆相似,不同之处是要在两侧加滑块。滑块对活塞、连杆的往复运动起导向作用,并承受运动过程中的侧压力。连杆在往复直线运动过程中,因受侧向力的作用,仍会发生微小摆动。所以一个连杆轴颈上的两根连杆并非完全对称,其中一侧的连杆大头和杆身通过销连接。为确保平衡,设计时要保证连杆质心归中。

曲轴。每个运动单元的两个曲拐单元所成夹角γ,由前文原理中结论,γ= 2δ=180°。这说明,所有曲拐单元均在一个平面方向上。与大多数传统发动机相比,这种结构特点会使曲轴的加工制造相对简单。此处的曲轴除了绕主轴颈轴线“自转”外,还绕齿轮轴线(即输出轴轴线)“公转”。其运动特点决定了曲轴的主轴颈和连杆轴颈轴线间的距离与齿轮偏心圆孔的偏心距离相同,为活塞行程的四分之一。

齿轮。齿轮对应前面简图中的杆OC,安装时会通过轴承固定于机体上。之所以选用“轮”而不是直接使用杆结构,是因为杆的强度较低难以满足要求;而“齿”的选择,是为了传递动力以减少曲轴所承受的扭转载荷,使动力的输出更加稳定。其传递动力结构的简图如图7,四个连杆驱动曲轴4旋转,曲轴的旋转包含自转和公转,其公转驱动5、7、8齿轮旋转,7、8齿轮的动力分别通过同步传动轴3、10传递到齿轮5,最后通过偏心飞轮与动力输出轴输出动力。

1、2、9、11.传动齿轮; 3、10.同步传动轴; 4.曲轴5、7、8.主齿轮; 11.偏心飞轮与动力输出轴

综合考虑齿轮的安装固定、结构强度和与曲轴的连接等因素,采用组合式齿轮,即“齿”和“轮”分离,用螺栓紧固。为了与曲轴组合安装,“轮”上有一偏心圆孔,偏心距离为活塞行程的四分之一。因曲轴需从中间齿轮中穿过,将中间“轮”部分分为两部分,对称轴穿过偏心孔圆心。

飞轮。飞轮是平衡柴油机运行过程中惯性力的主要部件,需要其他部件之后进行设计。根据软件计算结果,综合考虑飞轮的尺寸限制等因素,飞轮上加装密度较大的钨铁块偏心,用螺栓固定,平衡惯性力。

3 运动学及侧压力分析

X型柴油机运动件与往复活塞式发动机曲柄连杆相对应的机构,可称为“齿轮曲轴机构”。通过对齿轮曲轴机构运动规律的分析,研究柴油机中主要零部件的受力情况,作为各个零件强度、刚度和磨损等分析时的依据。

3.1 运动学分析

齿轮曲轴机构的作用与曲柄连杆机构相似,把活塞的往复运动转化为齿轮的旋转运动,把活塞上的力转化为齿轮上的转矩。设齿轮的角速度为ω,根据几何关系(图4),活塞质心的位移为x:

x=2r(1-cosα)

(1)

其中:α为输出轴转角,上死点时为0°CA;r为曲轴曲柄半径。

通过对(1)式求导得到活塞质心速度v:

v=2rωsinα

(2)

a=2rω2cosα

(3)

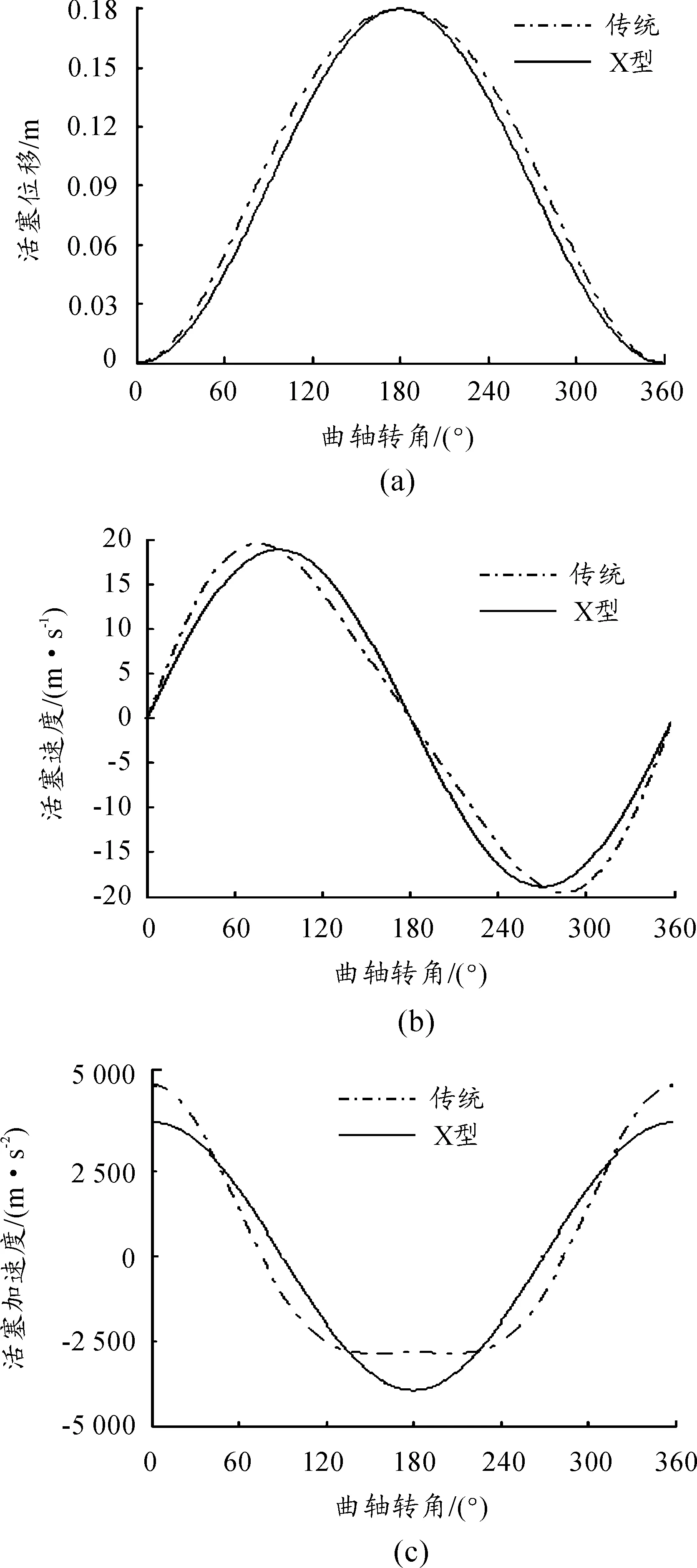

在转速、活塞行程相同的条件下,对该齿轮曲轴机构与曲柄连杆机构中活塞的运动进行模拟,将活塞的位移、速度和加速度的规律进行比较,如图8所示。

图8 传统型与X型柴油机活塞运动曲线

从表达式和图中曲线可以看出,X型柴油机活塞作简谐运动;活塞速度的最大值略有减小,相同输出转速时,下降3.5%,最大值出现位置相对均匀;加速度的最大值减少约21.9%,在上下止点时大小相同;活塞只有一阶而没有二阶往复惯性力,平衡手段得到简化。

发生上述变化的原因是:传统柴油机中活塞的运动是曲柄销与连杆运动的叠加,曲柄臂作圆周运动,连杆相对曲柄销作平面摆动,两者长度不同,运动规律叠加为复谐运动;如果连杆比λ=1,即连杆的长度L与曲柄半径r相同,则其活塞位移为:x=r(1-cosα)+L(1-cosβ)=2r(1-cosα),即活塞也为简谐运动,但传统曲柄连杆机构存在零部件的干涉,连杆比λ在1/3.5至1/4.5之间[7]。在X型柴油机中,相当于λ=1,运动规律叠加为简谐运动。在速度曲线中,X型柴油机的活塞在上、下止点的中点达到最大值;二阶谐量的存在使传统柴油机活塞的速度在略靠近上止点的位置达到最大,且略大于前者。在加速度图像中更加明显,X型柴油机的活塞加速度在上、下止点达到最大,大小相等,方向相反;二阶谐量使传统柴油机活塞的加速度在上止点时达到最大值,且大于X型柴油机的活塞加速度的最大值。

3.2 活塞侧向力分析

该机构的受力情况与曲柄连杆机构类似。但活塞侧压力几乎完全由连杆大头侧面承受。

尽管连杆与活塞做直线往复运动,但实际运行中仍可能发生微小偏移。假设活塞顶部偏移量i为0.1 mm,已知连杆销孔中心到活塞顶部距离为256 mm,则连杆偏移角度α为

设活塞受到的沿气缸轴线方向的合力最大值为F,则活塞所受侧压力FN最大值为

FN=F·tanα=0.000 4F

相比传统发动机,活塞的侧压力明显降低,几乎可以忽略。但整个运动机构的侧压力仍然存在,其主要承受部位变为连杆上的滑块,因为微侧压力是作用于活塞的。

侧压力的转移,将使活塞与缸套之间只承担密封与导向功能,几乎不承担侧压力,工作条件发生很大改善,不会出现“拉缸”等故障;燃烧室密封性将加强,摩擦面的润滑要求大为降低。

4 X型柴油机的优势分析

4.1 高机动性运载车辆柴油机预期寿命增加

导致现有高机动性运载车辆柴油机保险期短的主要原因是恶劣的路况加剧活塞、活塞环与气缸壁的摩擦磨损,最终使缸内压缩终了的压力与温度不能保证柴油可燃混合气在使用条件下可靠着火,必须及时大修。而X型柴油机中主要运动部件运动规律的改善,加之连杆结构将活塞所受侧压力转移到连杆大头附近,使得活塞与气缸壁接触几乎不产生压力,活塞组摩擦阻力几乎消除,摩擦由易于润滑的连杆承担,机械负荷大幅减小;同时活塞、活塞环与气缸壁在压缩行程上死点不发生碰撞,所受压力相对均匀;活塞在上死点的最大加速度减少达21.9%,导致压缩终了缸压下降的缸套磨损最大量预计也将相应减少。所以,活塞与活塞环的预期寿命将增加,使保险期能够超过现有指标。

4.2 功重比、单位体积功率提高

相比传统发动机,X型柴油机拥有更大的功重比、单位体积功率。相对于原型机,设计的X型柴油机功重比提高约40%。在一个气缸间隔内可以布置4个气缸,共用了部分空间。同时,X型柴油机相邻两气缸轴线夹角δ可以根据使用条件合理改变,如图9所示。理论上只要不发生零部件干涉,这个夹角δ可以是除了0°和180°的任意角度,实际上δ不宜过大或过小。另外,考虑到活塞与连杆相对静止,如果在每个活塞的底部也增加一个燃烧室,在体积变化不大的情况下8缸变为16缸,将会使柴油机的功重比、单位体积功率进一步提高。

图9 δ ≠ 90°时的X型柴油机布局

4.3 运动件的运动规律改善使振动减少

传统曲柄连杆机构中,连杆作偏摆运动,活塞的往复直线运动为复谐运动;而在X型柴油机中,连杆和活塞都是作沿气缸轴线的往复直线运动,且为简谐运动,没有二阶惯性力,平衡措施大大简化,通过平衡块与飞轮的设计,可以使所有运动件的质心在柴油机工作过程中始终与输出轴中心重合。这样的改变,必然使柴油机振动大为减少,同时避免了活塞与气缸壁的频繁碰撞,也会减少柴油机的振动,避免活塞与气缸壁碰撞中的磨损。

5 结论

相比于现有的传统往复式活塞柴油机,研究认为X型柴油机作为高机动性运载车辆发动机具有以下明显优势:柴油机保险期长、寿命增加;柴油机功重比提高明显;振动明显减少。当然,该型柴油机也有结构复杂、部分零件加工相对困难等不足,目前研究尚不够深入。作为一种高机动性运载车辆发动机有着较大的发展潜力。

[1] 张均享.高机动性运载车辆动力系统[M].北京:中国科学技术出版社,2000.

[2] CLARKE J M,WALKER D F,HAMILTON P H.A new class of rotary piston machine suitable for compressors,pumps and internal combustion engines[J].Proc Inst Mech Eng,1972,186:62-72.

[3] KORAKIANITIS T,BORUTA M,JEROVSEK J,et al.Performance of a single Nutating disk engine in the 2 to 500 kW power range[J].Applied Energy,2009,86:2213-2221.

[4] 刘一鸣.无连杆汽油机的研究[J].小型内燃机,1995,24(4):6-11.[5] СЕРГЕЙ СТЕПАНОВИЧ БАЛАНДИН.БECШATЧHHЫE ДВИГАTEЛИ BHУТРЕHHЕГО CГOPАHИЯ[M].МОCK-ВА.1972.

[6] CESARE BORTONE.Exhaust valve and intake system:United States,US 7,025,022 B2[EB/OL].2012.Http://goo.gl/eEs4J.

[7] 袁兆成.内燃机设计[M].北京:机械工业出版社,2010.

[8] 柴油机设计手册编辑委员会.柴油机设计手册[M].北京:中国农业机械出版社,1984.

[9] 王凤平,金长虹.机械设计基础[M].北京:机械工业出版社,2009.

(责任编辑 周江川)

Design and Analysis of the Moving Parts on the Engine with Micro Side Pressure Piston

ZHANG Geng-yun, WAN Kang

(Department of Mechanic Engineering, the Academy of Armored Force Engineering Institute, Beijing 100072, China)

For further improving the insurance period and the power-weight ratio, reducing the frictional resistance of the piston group and balancing the reciprocating inertia force of the piston of the diesel engine on the transport vehicle with high mobility at present, a concept of the high power X-type reciprocating piston engine with micro-side pressure is presented. In this paper, the basic operation principle of the moving parts on this type diesel engine is stated, and the design of the three dimensional model and the kinematical simulation and analysis of the key parts on this type diesel engine is put forward. By investigation, it is considered that this type diesel engine, as compared with the diesel engine equipped at present, possesses the features of long insurance period, high power-weight ratio, nearly free frictional resistance of the piston group and its reciprocating inertia force of the moving parts can be balanced wholly.

X-type diesel engine; kinematic analysis; micro side pressure

2017-02-20;

2017-03-20

张更云(1966—),男,教授,硕士生导师,主要从事车辆动力系统研究。

万康(1992—),男,硕士硕士生,主要从事车辆动力系统研究;E-mail:taki0912@163.com。

10.11809/scbgxb2017.06.004

format:ZHANG Geng-yun, WAN Kang.Design and Analysis of the Moving Parts on the Engine with Micro Side Pressure Piston[J].Journal of Ordnance Equipment Engineering,2017(6):19-23.

TJ811

A

2096-2304(2017)06-0019-05

本文引用格式:张更云,万康.一种微侧压力活塞柴油机运动件的新构思、设计与分析[J].兵器装备工程学报,2017(6):19-23.