RH精炼炉环流气体控制方法研究及应用

刘向,赵锋辉,安利娟,区兴华,杨洪音

RH精炼炉环流气体控制方法研究及应用

刘向,赵锋辉,安利娟,区兴华,杨洪音

(中国重型机械研究院股份公司,陕西,西安710032)

环流气体的状态直接影响了RH炉钢水精炼处理的效果,本文针对RH钢水处理过程中环流控制具体问题,设计了一种关于环流流量分配控制、环流增量PI调节器的具体控制方法,并将其应用于300 t RH炉,证明了此方法的有效性。对提高RH精炼过程中钢水的质量起到重要的作用。

RH精炼炉;环流气体;流量控制;增量式PI

0 前言

RH钢水环流控制是RH钢水精炼中的一项重要工艺过程,钢水在真空槽内的环流状态直接影响钢水精炼处理效果[1]。因此,设计出一套合理的环流气体的控制方法,对保证钢水脱气效率起着至关重要的作用[2]。本文提出了一种正确的环流气体流量分配控制方法,并且通过自主设计的虚拟增量PI调节器,对钢水处理过程中不同时间段的环流气体进行调节。

1 基本控制原理

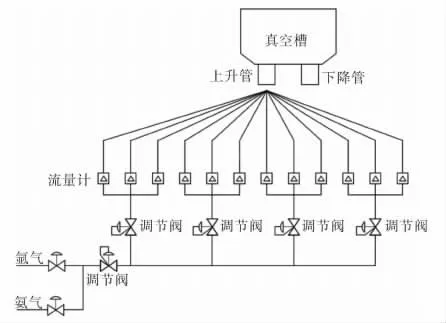

根据工艺控制方案,一般钢水环流气体流量控制采用氩气Ar和氮气N2自动切换,配以调节阀和关断阀[3],实现2至4路分管流量自动调节,每路分管流量设有支路流量开关监测流量的控制,能使钢水在真空槽内达到理想的环流效果[4-5],如图1所示,某RH环流气体为4路分管,每路设有3支路3流量开关。环流气体总管流量为

图1 RH环流气体结构图Fig.1Structure of RH circulation gas

式中,F1~F4为环流气体各分管流量;F为总管流量。

本系统采用西门子S7-400系列可编程控制器(PLC)[6],人机界面采用西门子WINCC系统[7]。通过PLC程序中建立虚拟PID调节器,并在人机界面HMI中设定流量值,通过流量调节阀,便可对环流气体进行流量调节。正常情况下,设定的总管流量F,平均分配给4个支路PID控制器,达到环流调节的目的[8]。但是,这种方法并未考虑到支路堵塞的情况,假如支路流量计检测到有一路或者多路支管流量堵塞,则会使实际进入真空槽的环流气体流量达不到总管设定的流量值,从而影响到钢水的整体脱气效果。因此,本文在PLC程序中采用特殊控制,在监测到堵塞时,使堵塞支管的流量均匀分配到其它支管[9]。同时,在不同的钢水处理阶段,调节阀所进行的PID调节的方式应该有所不同,否则不但会影响钢水的整体质量,还会妨碍真空度上升速度,也可能导致钢水飞溅严重。由于微分控制对调节效果影响不大,本文在PLC程序中自行设计了增量PI调节器[10],并根据钢水处理时间配以PI参数三段调节方法,从而使环流气体流量调节在整个钢水处理过程中处于一种平衡稳定的调节状态。

2 程序设计

2.1 流量分配设计

在一条(或几条)支路流量堵塞的情况下,每一支路的流量设定值SV并不是总管流量的输出值除以4。其流量设定为

式中,SVX为校正后支路流量设定值;ΔSV为支路修正设定流量增量;FU为支路偏差流量补偿。

从式(2)中可以看出,根据ΔSV和FU值,便可计算出自动校正后的新的流量设定值。而ΔSV则根据堵塞支路所减少的流量的总和FD计算。将FD平均分配给为未堵塞的支路,得出修正设定流量增量ΔSV。

式中,SV为堵塞支路设定流量总和;FX为支路流量反馈总和。

某支路流量堵塞后,此支路流量随着时间变化慢慢减少,而其余支路流量则慢慢自动增加。所以,支路偏差流量补偿可用计算为

式中,FP为设定的一个时间单位中增加的单位流量值。

需要注意的是,为了不受某一侧环流流量过大而影响整体精炼效果,必须设定一个最大上限值SVMAX,如果某支路堵塞过于严重,分配到其它支路的流量过大,则需要进行报警处理,由设备维修人员进行维修。

2.2 增量PI设计

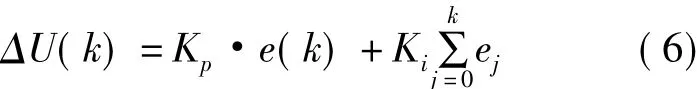

在环流气体流量的调节中,需要通过PLC程序与HMI相结合,生成虚拟的PID调节器,对应实际设备的调节阀。考虑到PID调节的计算量较大,本文中没有用到软件系统自带PID调节块,而是自行设计增量式数字PI控制算法,其基本原理为[11]

式中,e(t)为给定流量与实际流量值的偏差;Ti为积分时间常数;KP为比例系数。

式(5)离散化后可得

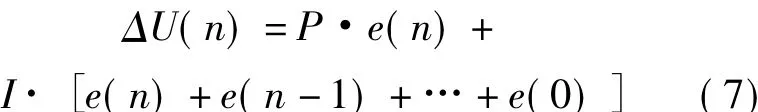

在PLC中编程时,式(5)表示为

式中,e(n)为偏差值,e(n)=给定-反馈;P为比例参数;I为积分参数[12]。

采用增量型算法PI不需要做累加,计算误差后产生的精度问题对控制量的计算影响较小,并且增量型算法得出的是控制的增量,误动作也影响小,必要时可通过逻辑判断限制或禁止本次输出,不会影响系统的工作。

采用增量算法,可以根据需要调节PI参数。根据工艺要求,在钢水处理的不同阶段,所需要设定的PI参数略有不同。因此,可在PLC中建立PI参数的数组,不同的时间段调用不同的数组,自动进行参数切换,保证了钢水处理过程中,各个阶段环流气体的最佳状态。

3 实际应用

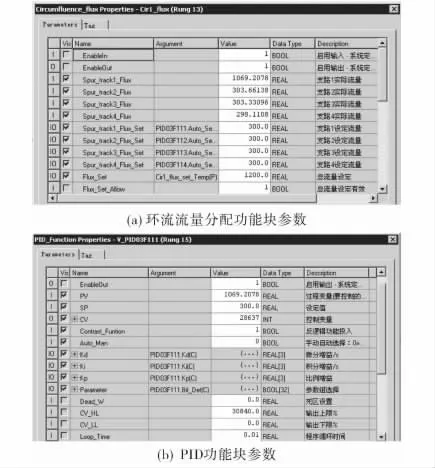

新设计的环流控制方法应用于某钢厂300 tRH炉,通过PLC程序进行了环流流量分配功能和PLD功能参数设置,如图2所示。从程序实例中可以设定需要的参数,如FP、SV等。同时,可在HMI中设定相应的流量值,如图3所示。并且可以根据观察到的实际输出流量曲线的趋势,进行合理的工艺调整。

图2 PID参数设置Fig.2Parameter setting of PID

从参数设置中可以看出通过REAL数组方式,传递不同阶段的KP、Ki参数。并且,设置了PI调节器的死区[13],防止因传感器过度灵敏导致调节阀动作频繁,造成环流气体流量输出的不稳定。

图3 HMI流量设定Fig.3Flow setting in HMI

根据300 t RH炉的工艺要求和现场实际观察,先手动调节PI参数,参考HMI画面中的输出曲线,遵循先P后I的调节原则[14],使系统的响应速度和稳定时间达到最佳匹配并记录各个阶段最实用最稳定的PI参数,然后在PLC中设定该稳定的PI参数,进行自动PI参数切换。经过测试,利用该方法得出三组PI参数。

(1)Kp=1.0;Ki=0.5;

(2)Kp=5.0;Ki=10.0;

(3)Kp=3.5;Ki=0.8。

参数组(1)在处理初期钢包顶升开始时加载进PI调节器,直到浸渍管完全插入钢水。开始真空处理时,钢水需要大量气体提升,因此PI调节器载入参数组(2),达到脱去杂质的目的,在进行真空加料时,可载入参数组(3),降低钢水翻转强度,处理结束时,可再次使用参数组(1),直到钢包离开。当然,根据具体要求,还可以设置更多组的参数,满足实际需求即可。

4 结论

提出了一种RH真空精炼炉中环流气体控制的设计方案,并实际应用于某钢厂300 t RH精炼炉,通过应用可以得出以下结论:

(1)解决了钢水处理中突发的环流管路堵塞的情况,在一条或多条支路堵塞时,流量会自动分配到其它未堵塞的支路,使得总的环流流量不变,维持钢液在真空槽内流动的动力,保证了钢水的脱气质量。

(2)通过自主设计的增量PI调节器,稳定调节环流流量的输出,在支路管路流量突然增大时,抑制真空槽内提升气体剧烈变化,增加了RH炉安全性,并通过实际应用,得出一组可靠的PI参数,同时实际印证了本文设计方案的有效性。

[1]吴杰,任彤.RH钢水环流控制技术[J].重型机械,2005(03).

[2]朱树婷.基于PLC的RH精炼炉自动控制系统研究[J].上海交通大学,2012(08).

[3]区铁,喻承欢,刘良田.RH真空吹氮过程钢水的吸氮行为[J].特殊钢,2004,25(02):9-11.

[4]李鹏程.RH精炼炉真空槽气体环流控制优化[J].冶金自动化,2012,36(06):70-73.

[5]王昌才.RH真空环流的过程控制[J].冶金自动化,2007,31(02):33-36.

[6]Siemens SIMTIC S7-400系列设备手册[M].2012.

[7]Siemens WinCC V7.0技术手册[M].2012.

[8]柳凯.RH提升气体的优化与改造[J].中国机械,2014(21):180.

[9]边芳.PLC模型控制技术在RH精炼炉中的研究与应用[J].自动化技术与应用,2012,31(08):71-74.

[10]荣晓飞,温莹莹.数字PI控制器的设计与仿真[J].自动化技术与应用,2008,27(10):42-43.

[11]胡乐,李会军,方灶军,等.基于PLC的PID参数自整定[J].控制工程,2008(S2).

[12]张智杰.利用PLC实现PI控制[J].机床电器,2003,30(06):20-21.

[13]汪英.带死区的增量式PID控制在湿度控制中的应用[J].湖南邮电职业技术学院学报,2008,7 (02):55-60.

[14]万周政.基于PLC和PID参数自调整的炉温控制系统[J].机电一体化,2009(02):41-42.

专利介绍

一种快锻油压机自动锻造系统(CN103962488A)

本发明提供一种快锻油压机自动锻造系统,解决目前快锻油压机半自动化、锻件加工质量稳定性难以保证、操作工操作劳动强度高、人工操作时间长的问题。

所述自动锻造系统包括操作台、程序锻造数据库存储器、第一分布站、第二分布站、主站、第一操作机、第二操作机、快锻油压机、监控系统;操作台根据输入的坯料和锻件成品的参数,自程序锻造数据库存储器中选取相应的锻造工艺,并将该锻造工艺传输给主站;主站根据操作台传输的锻造工艺分发相应的动作指令给第一分布站、第二分布站和快锻油压机,以控制第一操作机、第二操作机和快锻油压机进行机械操作;主站直接控制快锻油压机进行机械操作;第一分布站将来自主站的指令信号传输给第一操作机,以控制第一操作机进行机械操作;第二分布站将来自主站的指令信号传输给第二操作机,以控制第二操作机进行机械操作;第一操作机接收第一分布站的动作指令,自动夹持锻件的一端,并将锻件未被夹持的部分移至快锻油压机进行锻造,待快锻油压机锻造工作完成后,第一操作机结束对锻件的夹持;第二操作机接收第二分布站的动作指令,自动夹持锻件已被锻造的一端,并将锻件未被锻造的部分移至快锻油压机进行锻造,待快锻油压机锻造工作完成后,第二操作机结束对锻件的夹持;快锻油压机接收主站的动作指令,待第一操作机将夹持好的锻件移至快锻油压机进行锻造后,快锻油压机对未被第一操作机夹持的锻件的部分进行自动锻造;待第二操作机将夹持好的锻件移至快锻油压机进行锻造后,快锻油压机对未被第二操作机夹持的锻件的部分进行自动锻造。

该快锻油压机自动锻造系统还适用于人工手动锻造操作。所述程序锻造数据库存储器自动记录手动锻造工艺,并对该手动锻造工艺进行优化,形成新的自动锻造工艺,扩充到程序锻造数据库存储器中。

The application and research of circulation gas control in RH refining furnace

LIU Xiang,ZHAO Feng-hui,AN Li-juan,OU Xing-hua,YANG Hong-yin

(China National Heavy Machinery Research Institute Co.,Ltd.,Xi’an 710032,China)

The state of circulating gas has a direct effect on the treatment of RH furnace refining.This issue discussed about flow control in RH process,designed a specific method of circulation flow distribution control and circulation increment PI adjust.It is proved the effectiveness of this method in 300 t RH furnace.Via the research,this method ensured the quality of molten steel in RH refining process.

RH refining furnace;circulation gas;flow control;increment PI

TP368.01

A

1001-196X(2017)01-0016-04

2016-04-06;

2016-05-28

刘向(1981-),男,中国重型机械研究院股份公司工程师,主要从事电气控制系统的开发设计与研究。