四辊光整机牌坊的设计与研究

王学文,兰勇

四辊光整机牌坊的设计与研究

王学文1,兰勇2

(1.鞍钢蒂森克虏伯汽车钢有限公司,辽宁大连116600;2.鞍钢集团工程技术有限公司,辽宁鞍山114021)

针对热镀锌板的光整工艺要求,对四辊光整机牌坊进行结构和尺寸设计,并应用Ansys软件对光整机牌坊进行应力、应变和位移的有限元分析,通过分析得出:最大应力值出现在上横梁圆柱体与立柱上部的过渡圆角处,最大应力值小于材料的屈服极限,满足强度要求。单个机架在6 000 kN轧制力作用下,机架Y方向的总变形为0.98 mm,机架X方向的总变形为立柱在M2作用下的弯曲变形,造成立柱中部内弯1.213 mm,满足牌坊刚性要求。

牌坊;有限元分析;光整机

temper mill

0 前言

随着现代镀锌钢板对表面质量和机械性能的要求不断提高,热镀锌线四辊光整机采用湿光整形式,本项目旨在可提高带钢的平直度,获得所需要的带钢表面粗糙度,消除或部分消除带钢屈服平台。以生产汽车结构高强钢为主。设备安装于镀锌线预留光整机位置。在本设计中消化并移植了国外先进的技术,采用先进的湿光整技术,结合光整机设备国产化要求牌坊要有大承载能力和较高稳定性的实际情况,在选材、结构设计、制造方法等方面进行了多项技术创新,使该设备达到国际先进水平。

1 光整机牌坊装配的设备组成和结构设计

1.1 牌坊装配设备组成

牌坊装配设备由牌坊及支撑辊轨道装配、工作辊轨道、压上油缸、轧辊平衡及弯辊块、轧制线标高调整、锁紧装置、接轴托架装配、平台、集油槽、排烟罩、润滑配管及润滑、电气元件及机上配线组成。

1.2 技术规格

(1)牌坊及支撑辊轨道装配。牌坊材质: ZG20Mn;牌坊断面:520 mm×480 mm;支撑辊轨道:焊接件;上横梁:焊接件。工作辊轨道装配轨道材质:42CrMo;

(2)压上液压缸。规格:600/560×370,2个;最大轧制力:12 MN;工作压力:最大25 MPa;位置传感器:绝对位置型(精度0.002 mm);压力传感器:2个;安装位置:牌坊窗口底部。

(3)轧辊平衡及弯辊块。上支撑辊平衡:油缸安装在连接块顶部,以平衡上支撑辊;弯辊力:最大正弯辊力为1 MN;最大负弯辊力为1 MN;弯辊块材质:42CrMo。

(4)轧制线标高调整。结构形式:电机双出轴驱动,蜗轮蜗杆减速机及螺母丝杠传动形式。编码器:设在操作侧蜗杆的非传动侧,用于标高调整的位置自动控制;调节行程:255 mm;润滑方式:定期加注干油。

(5)锁紧装置。由支撑辊锁板、工作辊锁板组成。均由液压缸驱动。油缸:50/36×60,6个。

(6)接轴托架装配。安装用于换辊时支撑传动接轴的光整机端。焊接结构。

2 牌坊的ANSYS分析计算

在ANSYS12.0的平台上,采用有限元静力学分析方法,对光整机牌坊受力进行应力与变形分析。

2.1 材料属性

材料ZG20Mn

弹性模量2.1e+011 N/m2

泊松比0.32

抗拉强度4.57 e+08 N/m2

屈服强度2.57 e+08 N/m2

2.2 单元选择

建立模型之后,要对它进行有限元的前处理,而前处理的好坏往往关系着进一步求解和结果的情况。

计算中选用的计算单元是SOLID187,这种单元是一种三维10节点实体元素单元。由10个节点定义,每个节点3个自由度。特别是对于不规则形状,不会在精度上有任何损失,具有位移协调形状,而且可以在空间的任何方向上进行研究。本文对机架的静力研究中,机架上的载荷是正压力作用,所以选择SOLID187单元可以很好的满足分析的需要。

2.3 实体网格划分

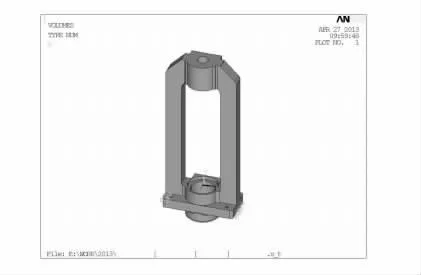

本文研究的机架是计算机自动进行网格划分,计算机自动进行智能划分经过网格划分后的模型如图1所示。

图1 划分网格后牌坊Fig.1Housing after dividing grid arch

2.4 边界条件及载荷的施加

(1)约束条件。机架的约束方式如图2所示,在底座下端面左侧边线上施加X方向、Y方向和Z方向的约束,在底座下端面右侧边线上施加Y方向和Z方向的约束以限制Y、Z方向模型的平动。

图2 机架上约束Fig.2The instructions constraints on the rack

(2)载荷的施加。机架主要承受轧制力的反作用力,作用在机架上下两个圆环面上,轧制力为12 MN,则单片机架受力为6 MN,施加载荷情况如图3所示。

图3 施加载荷图Fig.3Applied load figure

2.5 应力场分析

图4机架静态应力场分析的图解。

图4 静态应力场分析Fig.4The static stress field analysis

最大应力值出现在上横梁圆柱体与立柱上部的过渡圆角处,约为135 MPa(见表1)。横梁圆柱体内孔的最大应力值为99.6 MPa,立柱内侧面最大应力值为27 MPa。

表1 静力应力场分析结果Tab.1Static stress field analysis results

从表1可以看到最大应力值为135 MPa,与表3.1材料属性表中的屈服强度257 MPa相比,材料屈服强度是最大应力值的约1.9倍,故安全系数为1.9,所以机架安全。

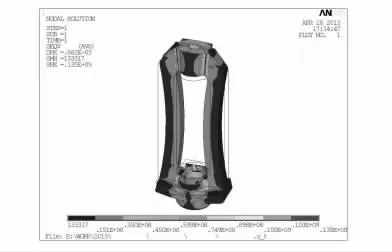

2.6 应变场分析

表2是静力应变场分析的结果。图5是机架静力应变场分析的图解。通过机架静力应变场应变结果的分析,从图3.5可以直观的看到应力在机架的分布情况,得到最大、最小应变值。从图3.5中可以确定最大应变出现在上横梁圆柱体与立柱上部的过渡圆角处,约为0.646,横梁圆柱体内孔的最大应变值为0.475,立柱内侧面最大应变值为0.13。

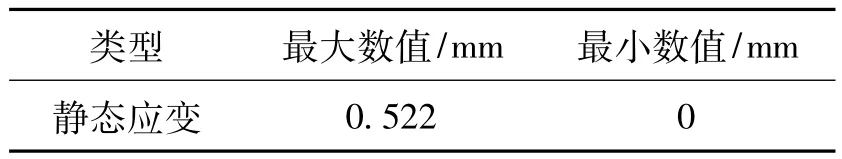

表2 静力应变场分析结果Tab.2Static strain field analysis results

图5 静态应变场分析Fig.5Static stress field analysis

2.7 位移场分析

图6是机架Y方向静力位移场分析的图解。表3是静力位移场分析的结果。

图6 静力位移场分析Fig.6Static stress displacement field analysis

表3 静力位移场分析结果Tab.3Static stress displacement field analysis results

通过机架静力位移场结果的分析,可以看到Y方向位移在机架上的分布情况,得到位移的最大、最小点的位置及位移量。机架的变形主要为Y方向和X方向的变形。由于模型在底座下端面限制Y方向的运动,所以Y方向的变形在底座下端面以上为正,底座下端面以下为负。通过机架Y方向静力位移场结果的分析,可知Y方向的最大位移出现在上、下横梁中部,从图6中可以确定机架Y方向最大位移量为0.980 mm。

图7是机架X方向静力位移场分析的图解。表4是静力位移场分析的结果。

图7 X方向静力位移场分析Fig.7X direction static displacement field analysis

表4 静力位移场分析结果Tab.4Static stress displacement field analysis results

机架的变形主要为Y方向和X方向的变形。由于模型在下底座左端面处限制X方向的运动,所以X方向的变形在底座左端面以右为正,底座左端面以左为负。通过机架X方向静力位移场结果的分析,可知X方向的最大位移出现在左、右立柱中部,从图7中可以确定机架X方向最大位移量为1.213 mm。

3 结束语

(1)最大应力值出现在上横梁圆柱体与立柱上部的过渡圆角处,约为135 MPa,上横梁圆柱体内孔的最大应力值为99.6 MPa,立柱内侧面最大应力值为27 MPa。最大应力值135 MPa,材料屈服强度257 MPa,材料屈服强度是最大应力值得1.9倍,故安全系数为1.9,所以机架安全。

(2)在横梁与立柱交会处的过渡圆角处,均存在较明显的应力集中现象。但应力值并没有超过材料的屈服强度。

(3)机架的变形主要为Y方向和X方向的变形。由于坐标原点位于下横梁圆孔上表面圆心处,所以与X、Y坐标正方向的变形一致为正,与X、Y坐标负方向的变形一致为负。单个机架在6 MN轧制力作用下,机架Y方向的总变形为0.98 mm,机架X方向的总变形为立柱在M2作用下的弯曲变形,造成立柱中部内弯1.213 mm,满足牌坊刚性要求。

[1]成大先.机械设计手册[M].北京:化工工业出版社,2002.

[2]周国盈.带钢精整设备[M].北京:机械工业出版社,1979.

[3]李九龄.带钢连续热镀锌M].北京:冶金工业出版社,1987.

[4]邹家祥.轧钢机械[M].北京:冶金工业出版社,2005.

[5]李朝庆,陈德初.有限元结构分析的边界条件处理[J].钢铁科学与工程学报,1980(1):23-26.

[6](苏)采利科夫.轧制原理手册[M].北京:冶金工业出版社,1989.

[7]Walter Ottersbach.现代热镀锌[J].MPT冶金设备和技术,1994:130-139.

[8]王业科.光整机及其在热镀锌生产线上的应用[J].轧钢,2002:119(4).

[9]许秀飞.带钢热镀锌技术问答[M].北京:化工工业出版社,2007.

[10]李小玉.轧制工艺润滑[M].北京:冶金工业出版社,1981.

Design and research for the housing of four rollers temper mill

WANG Xue-wen1,LAN Yong2

(1.TKAS Auto Steel Company Limited,Dalian 116600,China; 2.Ansteel Engineering technology corporation limited,Anshan 114021,China)

Four rollers temper mill is designed according to the process requirement of hot dip galvanizing,the stress,strain and displacement of the housing are calculated by FEM.The analysis results showed the maximum stress on the transition corner between upper cylinder beam and vertical column,the maximum stress is less than the yield stress of material,which satisfied the strength standard.When the rack under 6 000 kN rolling force,the displacement of Y axis of rack is 0.98mm,the displacement of X axis of rack is bending deformation under the column M2,the column is inner bending 1.213mm,satisfied the stiffness standard of housing.

housing;finite element analysis;

TG333

A

1001-196X(2017)01-0047-04

2016-08-11;

2016-09-13

王学文(1981-),工学硕士,工程师,主要从事设备维护管理,能源管理,项目管理,设备改造、优化等工作。