7A52铝合金及25CrMnSiA钢焊接件海洋大气应力腐蚀试验研究

张伦武,郑林,朱蕾,封先河,窦世涛,周上祺,黄维刚

7A52铝合金及25CrMnSiA钢焊接件海洋大气应力腐蚀试验研究

张伦武1,2,郑林1,2,朱蕾1,2,封先河1,2,窦世涛1,2,周上祺3,黄维刚4

(1.中国兵器工业第五九研究所,重庆 400039;2.环境效应与防护重庆市重点实验室,重庆 400039;3.重庆大学,重庆 400044;4.四川大学,成都 610065)

目的研究7A52铝对接焊拉伸试样、25CrMnSiA钢对接焊拉伸试样的海洋大气应力腐蚀行为。方法利用自行设计制作的恒载荷大气应力腐蚀试验装置,在海南万宁站海洋大气环境中,分别采用7A52铝对接焊拉伸试样、25CrMnSiA钢对接焊拉伸试样进行海洋大气应力腐蚀试验研究。对试验中断裂的试样和未断裂的试样,进行表面腐蚀形貌、断口形貌、显微组织、显微硬度分布等分析。结果 7A52铝焊接件断裂在焊接部位,Cl-富集于SCC部分的含钙或含硫的第二相质点,促进了7A52铝焊接件应力腐蚀开裂。海洋大气应力腐蚀试验的25CrMnSiA钢焊接件断裂在母材部位,而实验室拉伸试验断裂在焊接部位。结论两种焊接件在海南海洋大气环境下均存在应力腐蚀开裂,裂纹萌生、扩展于朝向海洋方向的试样表面,存在“风脆”现象。

高强铝合金;高强钢;焊接;应力腐蚀;海洋大气环境

高强合金焊接件在工程上得到广泛采用。由于高强合金自身对应力腐蚀开裂的敏感性[1—2],特别是焊接接头不可避免地存在冶金缺陷和复杂的残余应力分布[3—4],导致其应力腐蚀失效倾向大大增强。研究它们在实际服役大气环境下的失效行为,最为设计部门和生产部门所关注。国内外对高强度合金在大气使用环境下的SCC研究报道不多[5—7],而高强合金焊接件在实际大气使用环境下的SCC研究未见报道,大多局限于实验室[8—10]。笔者设计制作了恒载荷大气应力腐蚀试验装置,进行了海洋大气环境中的高强铝合金7A52铝对接焊件、高强钢25CrMnSiA对接焊件的应力腐蚀试验研究。文中对部分试验现象、结果失效行为及失效原因的研究进行了总结,并将裂纹萌生和扩展于迎海风面表层的现象称为“风脆”。

1 大气应力腐蚀试验

1.1 试验地点及环境

湿热区海洋气候的海南万宁站户外的大气暴露场东距海岸线350 m,属于湿热区海洋气候,气温高、湿度大、Cl-含量大[11],与高强铝合金、高强钢形成SCC的材料-环境[12—13]。为此,海洋大气应力腐蚀试验选择在万宁站户外大气暴露场中进行。

1.2 试验方法及试验装置

应力腐蚀试验的目的是为了比现役条件更快地获取信息,同时又能更快地预示现役行为[14]。应力腐蚀开裂必须同时具备三个条件[12]:一定的应力水平;材料的SCC敏感性;相应的腐蚀介质。

试验采用恒载荷应力加载方法,通过对同一批试样加载不同的载荷,在大气环境下进行应力腐蚀试验。为了平等地考察焊接试样各部分(焊缝、热影响区和母材)的应力腐蚀行为,采用对接焊板状拉伸试样,在南北方向上进行水平拉伸应力加载,焊接表面的一面朝东(朝向大海),另一面朝西(背向大海)。

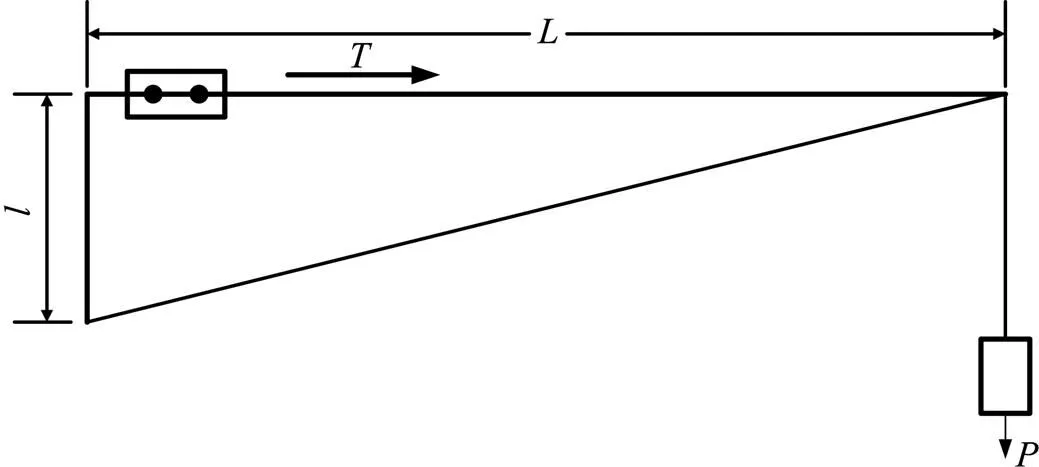

按照以上确定的试验方法,自行设计制作了恒载荷大气应力腐蚀试验装置。该试验装置基于力矩平衡原理,采用砝码+杠杆系统,应力加载后的试样处于水平状态,大大减少了其他介质污染试样表面。设计的试验装置如图1所示。

由力矩平衡公式:-=0,得:=/。式中:为试样所承受的拉力;为砝码的重力;为加载力臂长度;为绞支到力臂的距离。该恒载荷应力腐蚀装置的主要参数:力的放大比例/为10~14,小于1500 kg。试验前,通过贴应变片的方法标定加载应力。

图1 大气恒载荷应力腐蚀开裂测试装置原理

1.3 试样

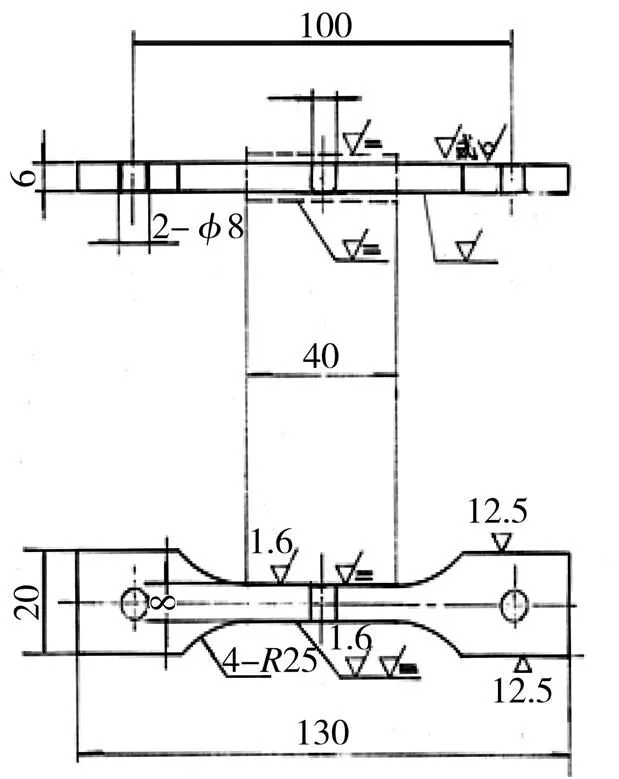

1)7A52铝合金对接焊板状拉伸试样。板厚为8 mm的7A52铝合金板材,用Ar气保护半自动MIG焊机焊接,焊接板经探伤检查合格,铣去包铝层,再机加成拉伸试样,尺寸见图2。7A52轧制板材及其焊丝H1441的成分分别见表1、表2。对接焊板的焊缝组织为α相(Al)+T相(Mg3Zn3Al2)+β相(Al6Mg5),7A52铝合金焊接拉伸试样的b=275 MPa。

图2 7A52铝合金焊接件拉伸试样示意

2)25CrMnSiA钢对接焊板状拉伸试样。25CrMnSiA钢焊接试样由板厚为2.8~3.0 mm轧制板材,采用氩弧焊焊接机加而成,尺寸见图3。25CrMnSiA钢板材和牌号为E4315/GB 511785焊条,其化学成分分别见表3、表4。

表1 7A52铝合金化学成分

表2 H1411焊丝化学成分

图3 25CrMnSiA钢焊接件拉伸试样

试样制备过程为:焊接→焊道打磨平整→回火→加工拉伸试样→正火→淬火→回火→磁粉探伤+X光探伤。经上述工艺过程制备的试样,试样的最终组织为低碳马氏体,表面存在轻微的脱碳现象。焊接样的b=1300 MPa。其中,编号为TO1#,TO6#和TO9#试样在进行大气应力腐蚀试验前,其焊接表面各磨去0.5 mm,以完全去除试样表面的脱碳层。

表3 25CrMnSiA钢化学成分

表4 E4315焊条化学成分

1.4 恒载荷海洋大气应力腐蚀试验

1)铝合金7A52对接焊拉伸试样海洋大气应力腐蚀试验。在恒载荷大气应力腐蚀试验装置上,进行铝合金7A52对接焊拉伸试样海洋大气应力腐蚀试验,加载应力强度水平为0.30b~0.50b。其中,施加应力强度水平为0.50b的铝合金7A52对接焊拉伸试样,在进行到256天的海洋大气应力腐蚀试验便发生断裂。断裂部位在焊接接头,将该断裂试样取回实验室分析。

2)25CrMnSiA钢对接焊拉伸试样海洋大气应力腐蚀试验。在恒载荷大气应力腐蚀试验装置上,进行25CrMnSiA钢对接焊拉伸试样海洋大气应力腐蚀试验,加载应力强度水平为0.40b~0.70b。取回实验室分析的部分试样试验情况见表5,其中,TO1#,TO9#试样发生了断裂,断裂部位在母材,24#,TO6#试样没有断裂。

表5 25CrMnSiA焊接件部分试样实验室拉伸试验

2 大气应力腐蚀试验后的检测分析

对上述经过海洋大气应力腐蚀试验的断裂试样和未断裂试样,进行了断口分析、腐蚀形貌、显微组织、力学性能等的检测分析。

2.1 铝合金7A52对接焊拉伸试样

对海洋大气应力腐蚀试验中断裂的铝合金LC52焊接试样,进行了断口宏观形貌观测,发现断口的东侧部分(迎海侧)平直。用KYKY1000-B型扫描电镜及其能谱分析附件进行了断口分析。对其断口进行观察,发现该断口主要呈现两种断裂特征,并且存在较多的第二相质点颗粒,各典型部位照片见图4。图4a显示的断口部分为试样朝东面(迎海面)的试样浅表层,存在晶间裂纹,属于沿晶型脆性断裂特征;图4b显示的断口部分为上述浅表层向内一定距离的过渡区,左边部分属于脆性断裂特征,右边部分属于韧性断裂特征,呈现韧窝状;图4c显示断口的其余部分,呈现韧窝状,为韧性断裂特征。

图4 断口形貌

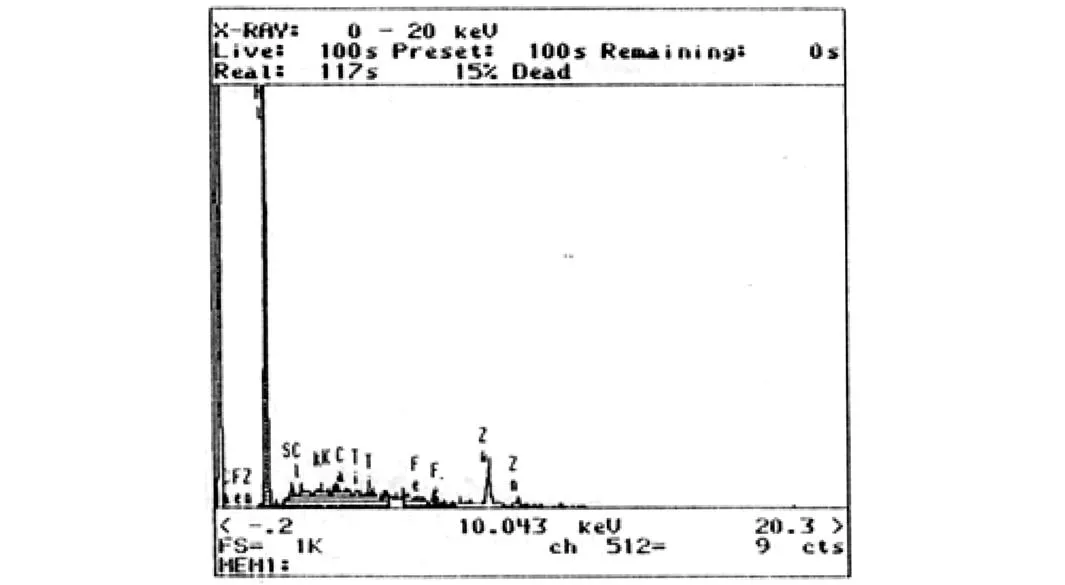

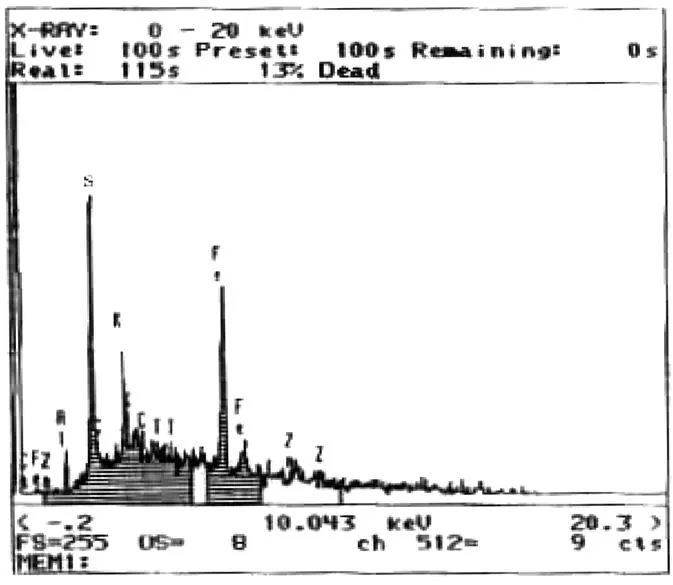

对断口中存在较多的第二相质点颗粒进行了能谱分析。图5为脆性断裂特征的图4a中第二相质点颗粒的能谱图,包含了两种成分类型的质点颗粒。从图5a可见,第一种第二相质点颗粒中含Cl-较高,还含有钙和少量的硫、钾等其他元素;从图5b可见,第二种第二相质点颗粒中也含有较高的Cl-,并有钙和较多的硫、钾等其他元素。图6为脆性断裂特征的图4a中母材的能谱图,主要为铝,未发现Cl-的存在。图7为韧性断裂特征的图4c中第二相质点颗粒的能谱图,含有硫,亦未发现Cl-的存在。

图5 图4a中的两种第二相质点颗粒的能谱图

图6 脆性断裂特征的图4a中母材的能谱图

图7 韧性断裂特征的图4c中第二相质点颗粒的能谱图

2.2 25CrMnSiA钢对接焊拉伸试样

2.2.1 腐蚀形貌

对经海洋大气应力腐蚀试验断裂的试样进行宏观形貌观察,试样表面呈现褐色,试样表面已被腐蚀产物完全覆盖,断口的东侧(迎海侧)部分平直。而且,由于25CrMnSiA钢断口腐蚀快,不易保护,致使从海南邮寄回重庆的断裂试样,它们的断口已被完全锈蚀。

从T01#试样靠断口端截取约15 mm长的金相样品,反复磨制、抛光试样的上面(朝向天空的试样面),然后在Unimet MR1-24 型金相显微镜下,采用不同放大倍数观察,寻找起始裂纹,直到发现裂纹为止。

图8为T01#试样纵向距断口约0.8 mm东侧(迎海风侧)表层的抛光态金相照片。可以发现,样品的表面存在深浅不一的腐蚀坑,有一层腐蚀产物,且在蚀坑处萌生了裂纹。萌生扩展的裂纹走向均与加载的拉伸应力方向垂直,裂纹沿晶界扩展、分叉,呈现典型的应力腐蚀裂纹形态。另外,对试样东、西侧的腐蚀形貌观察比较发现,东面的腐蚀产物层较厚,蚀坑较深。

a 200×

b 400×

图8 T01#试样表面腐蚀形貌

2.2.2 拉伸试验

从海南取回了三件经大气应力腐蚀试验但未拉断的样品,在实验室用WE-5液压式万能材料试验机进行拉伸试验,测试结果见表6。经海洋大气应力腐蚀试验的试样,其抗拉强度降低约11%。

表6 环境试验样品拉伸试验结果

2.2.3 断口形貌

用KYKY1000-B型扫描电镜,对24#,T06#试样断口四侧的形貌分析发现,断口东侧的韧窝较其他部分的韧窝小且浅。从韧窝的大小和深浅可看出,迎海风面的材料韧性下降最严重,材料变脆。24#试样断口东侧、西侧SEM照片分别见图9。

图9 24#试样断口SEM照片

2.2.4 显微硬度

用HX-200型显微硬度计测量24#,T01#,T06#试样断口面的硬度分布,迎海侧表层的硬度HV0.2均较背海侧表层的小,迎海往心部的硬度HV0.2变化梯度均较背海侧往心部的大。测得的T01#试样断口面的显微硬度HV0.2及其分布见图10。

图10 迎海测和背海测的显微硬度及其分布

3 分析讨论

3.1 试样朝向与海洋大气应力腐蚀

对铝合金7A52焊接拉伸试样断口进行分析,从宏观形貌观察到断口的东侧部分(迎海侧)平直,由断口的SEM照片看出,迎海侧表层为脆性断裂特征,其余部分为韧性断裂特征。可以认为,试验中的铝合金7A52焊接拉伸试样发生了应力腐蚀断裂,裂纹萌生于试样焊接表面的朝东面(迎海面),而后,萌生的裂纹沿垂直于施加应力的方向,向试样内部扩展(该部分为应力腐蚀断裂)。当裂纹扩展到临界尺寸后,便导致快速的纯机械断裂,表现为韧性断裂。对于海洋大气应力腐蚀试验的铝合金7A52对接焊拉伸试样而言,东来的海风导致了试样迎风面表层材料的塑性降低,脆性增大,利于裂纹的萌生、扩展。

经海洋大气应力腐蚀试验的25CrMnSiA钢对接焊拉伸试样,在实验室拉断后,其断口东侧的韧窝较其余部分小且浅,说明了东侧的表层材料的脆性大。东侧表层的硬度HV0.2均较西侧表层的小,而HV0.2变化梯度均较西侧表层的大,说明了材料腐蚀效应因环境试验朝向的不同而存在差异。而且,在海洋大气应力腐蚀试验中断裂的25CrMnSiA钢对接焊拉伸试样,虽然断口已被腐蚀,但是断口的东侧部分(迎海侧)平直,并且仅在试样迎海侧的表层金相照片上显示了若干分叉裂纹。总之,对于海洋大气应力腐蚀试验的25CrMnSiA钢对接焊拉伸试样而言,因环境试验朝向的不同而存在腐蚀差异,东来的海风亦导致了试样迎风面表层材料的塑性降低,脆性增大,利于裂纹的萌生、扩展。

从电化学腐蚀角度出发,铝合金LC52焊接拉伸试样和25CrMnSiA钢对接焊拉伸试样在海洋大气应力腐蚀试验中,东面吹来的海风,一方面使得海风中的盐雾和含盐颗粒沉降于试样东面,使吸附的电解质液膜的盐分浓度增大,电化学反应的腐蚀电流增大,加快了腐蚀速率。另一方面也加速了吸附电解质液膜的蒸发,使液膜变薄,氧的输送能力增强,亦使得电化学反应的腐蚀电流增大。因而,外加应力等同的焊接拉伸试样标距段各朝向表层的电化学反应腐蚀存在差异。由此,上述分析与试样在海洋大气应力腐蚀试验后,试样东侧表层材料的韧性下降,海洋大气应力腐蚀试验中裂纹均源于试样东面的试验事实相吻合。

综上所述,铝合金LC52焊接拉伸试样和25CrMnSiA钢对接焊拉伸试样在海洋大气应力腐蚀试验中,试样迎海风面表层材料的性降塑低、脆性增大的现象称之为“风脆”。

3.2 铝合金7A52焊接拉伸试样迎海面的Cl-富集

能谱分析结果表明,Cl-主要存在于试样朝向大海侧的浅表层,并且富集于含硫和含钙的第二相质点颗粒,其余部位无Cl-。林昌键[15]在研究点蚀和Cl-关系时,测得了液膜中的Cl-在电场的作用下,富集于金属表面缺陷处,促进和维持了点蚀的发展,利于裂纹的孕育形核。从而推知,Cl-在试样朝向大海侧浅表层中含硫和含钙第二相质点上的富集,促进了材料脆化和应力腐蚀开裂,从而导致铝合金7A52焊接拉伸试样的早期失效断裂。笔者认为,需要关注材料中的硫钙含量,减少材料中的硫钙含量将提高铝合金7A52焊接拉伸试样的海洋大气SCC抗力。

3.3 25CrMnSiA钢焊接拉伸试样的断裂部位

对于钢的融化焊,其焊接接头强度往往低于母材强度,在实验室拉伸试验中,通常将焊接试样断裂部位不在焊接接头的判为不正常断裂。

25CrMnSiA钢焊接拉伸试样制备过程为:焊接→焊道打磨平整→回火→加工拉伸试样→正火→淬火→回火→磁粉探伤+X光探伤。制备试样经探伤等检查合格,在实验室拉伸试验中,其抗拉强度、伸长率以及断裂部位均合格。取回经海洋大气应力腐蚀试验的试样,在实验室拉伸试验中,其断裂部位也在焊接接头,其抗拉强度约降低11%。

对于在海洋大气应力腐蚀试验中断裂的25CrMnSiA钢焊接拉伸试样,其断裂在母材部位,因此,25CrMnSiA钢焊接拉伸试样在海洋大气应力腐蚀试验中发生了通常认为的不正常断裂。对于高强钢而言,降低材料强度能够降低SCC敏感性。通过适当降低淬火温度或提高回火温度的工艺途径,在少许降低25CrMnSiA钢焊接接头的强度的条件下,降低较多的母材强度来减小其海洋大气的SCC敏感性,避免海洋大气应力腐蚀试验中发生不正常断裂,可以提高25CrMnSiA钢焊接拉伸试样的海洋大气SCC抗力。

4 结论

1)两种焊接件在海南海洋大气环境下均存在应力腐蚀开裂,裂纹萌生、扩展于朝向海洋方向的试样表面,存在“风脆”现象。

2)铝合金7A52焊接拉伸试样断裂在焊接部位,Cl-富集于迎海侧表层的含钙和含硫的第二相质点,促进了7A52铝焊接件的应力腐蚀开裂,应该减少材料中的硫钙含量。

3)海洋大气应力腐蚀试验中,25CrMnSiA钢焊接件的断裂部位在母材部位,而实验室拉伸试验断裂的部位在焊接部位。应该适当降低母材强度来减小其海洋大气的SCC敏感性,避免海洋大气应力腐蚀试验中发生的不正常断裂,提高25CrMnSiA钢焊接拉伸试样的海洋大气SCC抗力。

4)经海洋大气腐蚀的25CrMnSiA钢焊接拉伸试样的抗拉强度下降。

5)经海洋大气应力腐蚀后的25CrMnSiA钢焊接拉伸试样,迎海侧表层的硬度HV0.2均较背海侧表层的小,迎海往心部的硬度HV0.2变化梯度均较背海侧往心部的大。

6)恒载荷大气应力腐蚀试验能够评价对接焊接件耐蚀性,以及平等地评价焊接接头、母材的大气应力腐蚀敏感性。

[1] WINSTON R R. Uhlig′s Corrosion Handbook, Second Edition[M]. New York: John Wiley & Sons, Inc, 2000

[2] 李光福, 吴忍耕, 雷廷权. 高强钢海洋环境应力腐蚀破裂敏感性的控制因素[J]. 装备环境工程, 2004, 1(2): 26—30.

[3] 张延生. 航空材料学[M]. 上海: 上海科学技术出版社, 1985: 525

[4] 班慧勇, 施刚, 石永久, 等. 超高强度钢材焊接截面残余应力分布研究[J]. 工程力学, 2008(S2): 57—61.

[5] 郑林, 封先河, 黄维刚, 等. 铝合金LC52对接焊海洋大气应力腐蚀研究[J]. 装备环境工程, 2005, 2(4): 61—64.

[6] 熊家锦, 吴荣贵, 钱兆庆, 等. 高强结构钢的大气应力腐蚀试验[J]. 材料工程, 1993(1): 24—27

[7] 张晓云, 孙志华, 刘明辉, 等. 环境对高强度铝合金应力腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2007(6): 354—362.

[8] BDX-613-2543, Aluminum Alloy Welding and Stress- Corrosion Testing[S].

[9] 王月, 王政红, 付自来, 等. 含钪 Al- Mg 合金抗应力腐蚀和剥落腐蚀性能影响[J] .中国腐蚀与防护学报, 2005, 25(4) : 218—221

[10] 孙志华, 刘明辉, 张晓云, 等. 时效制度对 Al-Zn-Mg- Cu 铝合金应力腐蚀敏感性的影响[J]. 中国腐蚀与防护学报, 2006, 26(4): 232—236

[11] 张先勇, 舒德学, 陈建琼. 海南万宁试验站大气环境及腐蚀特征研究[J]. 装备环境工程, 2005, 2(4): 73—80.

[12] 郑文龙, 施伟力. 残余应力测定的基本知识——第六讲残余应力与环境敏感开裂[J]. 理化检验(物理分册), 2007(11): 587—593.

[13] 马宏驰, 杜翠薇, 刘智勇, 等. E690高强钢在SO2污染海洋大气环境中的应力腐蚀行为研究[J]. 金属学报, 2016, (3): 331—340.

[14] GB/T 15970.1—1995, 金属和合金腐蚀-应力腐蚀试验-试验方法总则[S].

[15] 林昌健, 金属表面微区Cl-浓度分布的现场测量[J]. 腐蚀科学和防护技术, 1992, 4(1): 35—41.

Stress Corrosion Testing of 7A52 Aluminum Alloy and 25CrMnSiA Steel Weldments in Marine Atmospheric Environment

ZHANG Lun-wu1,2, ZHENG Lin1,2, ZHU Lei1,2, FENG Xian-he1,2, DOU Shi-tao1,2, ZHOU Shang-qi3, HUANG Wei-gang4

(1.No.59 Institute of China Ordnance Industry, Chongqing 400039, China;2.Chongqing Key Laboratory of Environmental Effect and Protection, Chongqing 400039, China;3.Chongqing University, Chongqing 400044; 4.Sichuan University, Chengdu 610065, China)

Objective To study stress corrosion of butt welding tensile specimen of 7A52 aluminum alloy and 25CrMnSiA steel in marine atmosphere environment. Methods Constant load stress corrosion test device, which was designed and manufactured by ourselves, was adopted to study stress corrosion of 7A52 aluminum alloy butt welding tensile specimen and 25CrMnSiA steel butt welding tensile specimen in marine atmosphere environment. Specimen with cracking or without cracking in the test were analyzed from corrosion morphology, fracture surface morphology, microstructure, microhardness distribution, etc. Results 7A52 aluminum weldments fractured in the weld where Cl-concentrated in second phase particles that contain calcium and/or sulfur promoted stress corrosion cracking of 7A52 aluminum weldments. 25CrMnSiA weldments fractured in the base metal in the marine atmosphere corrosion test, while it was fractured in the weld in the laboratory tensile test. Conclusion Both kinds of weldments have stress corrosion cracking in Hainan marine atmosphere, crack initiated and propagated in the seaward surface which called “wind embrittlement”.

high strength aluminum alloy, high strength steel, weld, SCC, marine atmosphere environment

10.7643/ issn.1672-9242.2017.06.021

TJ04;TG172

A

1672-9242(2017)06-0109-07

2017-01-30;

2017-02-18

张伦武(1966—),男,四川达州人,博士,研究员,主要研究方向为环境试验与观测等。