发泡涂层法制备智能调温织物的工艺探讨

吴炳洋,王 瑞

(1. 天津工业大学材料科学与工程学院,天津 300387; 2. 天津工业大学纺织学院,天津 300387)

发泡涂层法制备智能调温织物的工艺探讨

吴炳洋1,王 瑞2

(1. 天津工业大学材料科学与工程学院,天津 300387; 2. 天津工业大学纺织学院,天津 300387)

以正十六烷微胶囊为添加物,通过发泡涂层法制备了具有智能调温功能的复合织物,对泡沫涂层工艺进行了优化改良,探究了涂层刀距、气泡密度、稳定剂和增稠剂对于图层效果的影响。结果表明:最佳的涂层刀距设定为0.75 mm,最佳的气泡密度为(100~150)g/L。最佳的稳定剂为正十二醇,且其浓度对于起泡性能没有明显的影响。最佳的增稠剂为聚乙烯醇,其起泡性能略优于羧甲基纤维素钠。微胶囊的添加明显减缓了复合织物的温度变化速率,起到了智能调温的效果。

发泡涂层法 微胶囊 智能调温

智能调温织物是一类新型的功能性纺织品[1],它超越了传统纺织品单一的保温功能,是一种具有双向调温作用的新型材料[2-3]。它将相变储能技术与传统的纺织技术相结合,可以给人体提供舒适的内环境[4-5]。

相变微胶囊通过内部的相变材料来达到蓄热调温的效果[6]。囊壁则避免了相变材料在相变过程中流动、相分离及腐蚀性等问题。相变微胶囊作为一种具有核壳结构的新型功能材料,在环保节能领域得到了广泛应用[7]。三聚氰胺-甲醛树脂是一种具有良好耐热性和化学稳定性的热固性树脂,具有良好的强度,常用作相变储热微胶囊的壁材[8]。

泡沫整理工艺是20世纪70年代末在国外迅速发展起来的[9]。所谓泡沫整理就是采用尽可能多的空气来取代配制整理液或染液时所需要的水,通过空气,将整理剂或染色化学药剂在水或其他溶液中的浓溶液或悬浮液膨胀转化成泡沫,然后通过涂刮使得泡沫扩散到被加工织物的表面并渗透入织物内部,保证在最小给湿量条件下化学药剂的均匀分布,在节省原料的同时又减少了烘燥时间,且减少了废水的排放。经过泡沫涂层整理后的织物具有手感好、重量轻、可隔热或隔冷、消音性好,可吸震等特性[10]。

以正十六烷微胶囊为添加物,通过发泡涂层法制备了具有智能调温功能的复合织物,并对泡沫涂层工艺进行了优化改良。

1 实验部分

1.1 实验材料

羧甲基纤维素钠,天津市光复精细化工有限公司;正十二醇,天津市光复精细化工有限公司;聚丙烯酰胺,济南市祥发化工科技有限公司;聚乙烯醇,天津市光复精细化工有限公司。

1.2 实验仪器

CamspecM350型发泡机,英国SDL公司;LTF-97885型焙烘机,瑞士Werner Mathis公司;YG461H型全自动透气量仪,宁波纺织仪器厂;SNB-4型数字旋转粘度计,上海仪田精密仪器有限公司;FA2004N型电子分析天平,上海菁海仪器有限公司;DZF-6250型真空干燥箱,长沙思辰仪器科技有限公司。

1.3 智能调温织物的制备

图1 智能调温织物的制备流程

1.4 发泡涂层工艺的探究

1.4.1 刀距对上胶量的影响

固定发泡时间为5 min,将目标织物裁剪为 250 px×250 px 大小,称量两片的重量并加和,其重量为W1,再将其复合后的膜也裁成250 px×250 px 大小,测量其重量为W2,则上胶量P表示为:

P=(W1-W2)×100 %

(1-1)

1.4.2 泡沫密度对透气性能的影响

固定发泡时间为5 min,刀距为1.0 mm。设采用YG461H全自动透气量仪对织物试样的透气性进行测试,对每块试样选择5处部位进行测量。

1.4.3 稳定剂对起泡性能的影响

选用了正十二醇和聚丙烯酰胺作为稳定剂。探究了不同浓度稳定剂对于发泡剂发泡性能的影响。

1.4.4 增稠剂对起泡性能的影响

选用了聚乙烯醇和羧甲基纤维素钠作为增稠剂。探究了不同浓度增稠剂对于发泡剂发泡性能的影响。

1.4.5 复合织物的升温曲线

将微胶囊复合织物在室温(20 ℃)环境中放置12 h,之后放置在40 ℃的平板保温仪上升温,期间用红外测温仪测定织物的表面温度,每隔20s记录,并绘制升温曲线。

2 结果与讨论

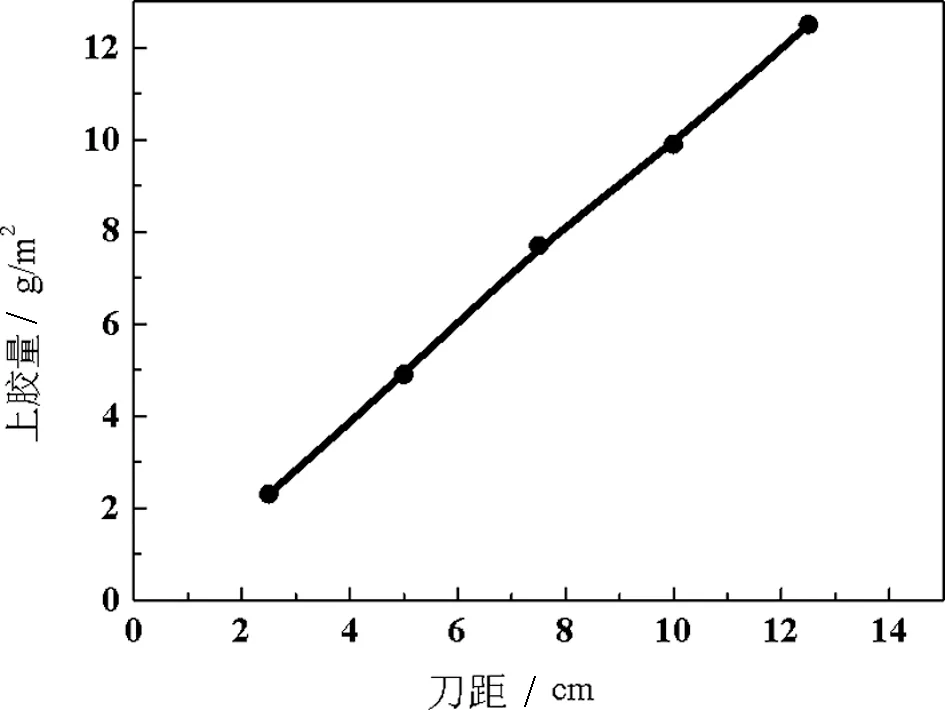

2.1 刀距对上胶量的影响

可以看出上胶量会随着刀距的增大而线性增加,即刀距与上胶量基本上成正比。考虑到织物在实际应用中必须保持一定的服用性能,而过高的上胶量使得复合织物的手感变硬、透气性能大幅度下降。同时过高的上胶量会使得生产成本增加、性价比下降。综合考虑各种因素后,最佳的涂层刀距设定为0.75 mm。

图2 刀距对上胶量的影响

2.2 泡沫密度对透气性能的影响

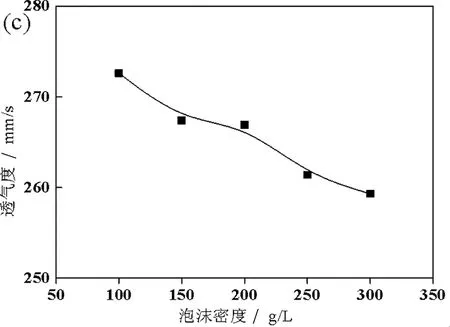

由图3可以看出,随着泡沫密度的不断增大,复合织物的透气性能有所降低。当泡沫密度为100 g/L时,复合织物的透气度为275.4 mm/s。当泡沫密度增加到150 g/L时,透气度为27.4 mm/s,下降程度并不明显。当泡沫密度增加到200 g/L时,透气度为265.7 mm/s,几乎无变化。当泡沫密度增加到300 g/L时,透气度为256.3 mm/s,同比降低了6.0 %,有了一定程度的变化。综上所述,泡沫密度的变化对于复合织物透气性能的影响并不十分明显,而较大的泡沫密度会造成一定程度的资源浪费,因此我们选择最佳的气泡密度为(100~150)g/L。

图3 泡沫密度对透气性能的影响

2.3 复合织物的升温曲线

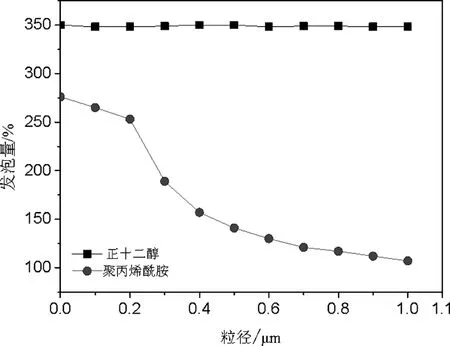

由图4中的实验结果可以看出,随着正十二醇浓度的增加,起泡能力没有明显的变化。而对于聚丙烯酰胺,随着浓度的增加,起泡能力随之降低。其原因可能是,正十二醇主要是通过分子间的协同作用来增强表面吸附分子间的相互作用,增大表面吸附膜强度,从而提高泡沫稳定性,这对起泡能力的影响不大。而聚丙烯酰胺会提高泡沫原液的液相粘度,使得泡沫的流变性变差,这会减弱体系的发泡能力。

图4 稳定剂对起泡性能的影响

2.4 增稠剂对起泡性能的影响

从图5中的结果可以看出,随着增稠剂浓度的不断提高,体系的发泡能力不断下降。这可能是因为增稠剂的实际效果与上述聚丙烯酰胺类似。随着增稠剂浓度的不断增加,体系的粘度增大,流变性变差,在外界输入同等能量的条件下,气体和液体之间不能够充分的接触和混合,有效液体的利用率降低,从而导致了发泡性能下降。

图5 增稠剂对起泡性能的影响

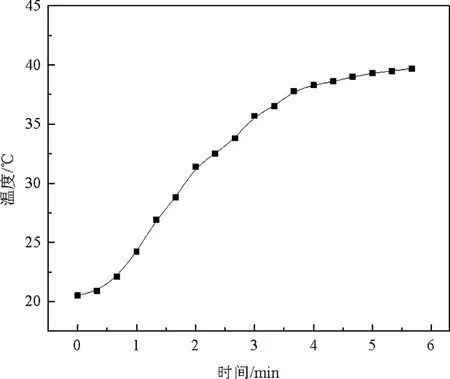

2.5 复合织物的升温曲线

从图6可以看出,在升温的开始阶段,由于微胶囊中的相变材料发生相变吸收了热量,因此复合织物的升温速率出现了减缓的趋势。而当温度升至27.5°C后,复合织物的升温速率出现了明显的增大。当温度升至38℃左右时,由于此时的温度已接近平板保温仪的温度,因此升温速率再一次出现降低。综上所述,微胶囊的添加明显的阻碍了温度的变化,起到了智能调温的效果。

图6 复合织物的升温曲线

3 结论

(1)上胶量会随着刀距的增大而线性增加。过高的上胶量使得复合织物的手感变硬、透气性能大幅度下降,最佳的涂层刀距设定为0.75 mm。

(2)泡沫密度的变化对于复合织物透气性能的影响并不明显,而较大的泡沫密度会造成一定程度的资源浪费,最佳的气泡密度为(100 ~150)g/L。

(3)正十二醇可以显著的提高泡沫稳定性,聚丙烯酰胺使得泡沫的流变性变差,这会减弱体系的发泡能力。

(4)随着增稠剂浓度的增大,溶液的起泡能力逐渐减弱。聚乙烯醇对起泡性能的影响相对较弱。

(5)微胶囊的添加明显减缓了复合织物的温度变化速率,起到了智能调温的效果。

[1] 吕佳,陈东生. 智能服装的应用及发展趋势[J]. 成都纺织高等专科学校学报,2016(03):211-213.

[2] 李娜娜. 智能调温纤维及其纺织品[J]. 上海纺织科技,2010(03):15-17.

[3] 迟淑丽,田明伟,曲丽君. 基于湿法纺丝凉感纤维的制备及性能研究[J]. 成都纺织高等专科学校学报,2016(03):32-35.

[4] 王茜,张红星. 智能调温纺织品的开发与应用[J]. 现代纺织技术,2011(02):55-57.

[5] 阎若思,王瑞,刘星. 相变材料微胶囊在蓄热调温智能纺织品中的应用[J]. 纺织学报,2014(09):155-164.

[6] 黄全国,张凯,杨文彬,王小静,范敬辉. 三聚氰胺-甲醛相变微胶囊制备及性能[J]. 高分子材料科学与工程,2014(03):34-38.

[7] 刘小萌,乐园. 同轴气喷法制备海藻酸钠-十六烷相变微胶囊[J]. 高校化学工程学报,2014(05):1105-1111.

[8] 詹建,邹得球,李乐园,马先锋,朱颖颖. 高温相变石蜡-脲醛树脂微胶囊的制备及表征[J]. 复合材料学报,2017(02):284-290.

[9] 王小君,余冬梅,周银彬,蒋文佳,徐应兴. 水性聚氨酯发泡涂层的成膜性能[J]. 印染,2014(07):6-11.

[10]刘建平. 涤纶发泡涂层工艺分析[J]. 印染,2010(19):28-29.

2017-02-26

国家自然科学基金项目(51303131)

吴炳洋(1990-),男,博士,研究方向:高分子材料。

王瑞(1960-),男,博士,教授,博士生导师。

TS101.92+3.9 TB34

A

1008-5580(2017)02-0026-04