重组竹制造用竹束的浸胶工艺优化研究

王 燕,李贤军,吕建雄,徐 康,吴义强

(中南林业科技大学 材料科学与工程学院, 湖南 长沙 410004)

重组竹制造用竹束的浸胶工艺优化研究

王 燕,李贤军,吕建雄,徐 康,吴义强

(中南林业科技大学 材料科学与工程学院, 湖南 长沙 410004)

为了获得优化的竹束浸胶工艺,以疏解炭化毛竹竹束作为原材料,较系统研究了酚醛树脂胶黏剂固体含量、浸胶时间、竹束含水率和截面尺寸4个因素对竹束浸胶量的影响规律。结果表明:在相同条件下,竹束浸胶量随胶黏剂固体含量的升高而增大,随浸胶时间的延长缓慢增长;随竹束含水率和截面尺寸的增加而减小;在本实验范围内,竹束的优化浸胶工艺条件为:酚醛树脂胶黏剂固体含量为25%、浸胶时间为14 min、竹束含水率为11%、竹束截面尺寸为10.3 mm2。

毛竹竹束;浸胶;酚醛树脂;优化工艺

重组竹又称重竹,是一种将竹材重新组织并加以强化成型的一种竹质新材料,其一般工艺过程是先将竹材加工成长条状竹篾、竹丝或碾碎成竹丝束,再对其进行干燥、浸胶和二次干燥处理,最后将干燥好的浸胶竹束铺放在模具中,经过冷压成型-热固化或高温热压而成的型材[1]。

重组竹由于具有生产工业程度和材料利用率高、产品性能较稳定等优点,已经成为我国竹材工业化利用中最重要的竹产品[2-7]。从本世纪初开始,我国在重组竹领域开展了大量的研究工作,研究内容涉及重组竹制造设备研制、高强度耐候性酚醛树脂胶黏剂制备、竹束均匀化疏解及组坯技术等方面[8-15]。在重组竹制造过程中,竹束浸胶是一个非常重要的工序,浸胶工艺过程控制的好坏直接影响着重组竹最终的产品质量的优劣和生产成本的高低[16]。近年来,南京林业大学初步研究了胶黏剂固体含量、浸胶压力、浸胶时间等因素对竹束浸胶量的影响规律,但其研究还不够系统和全面[17]。

本研究利用笔者改造的吸胶量连续测量装置在线研究了浸胶过程中竹束的胶液吸收规律,并揭示了竹束初含水率、截面尺寸和胶黏剂固体含量、浸胶时间4个因素对竹束浸胶量的影响规律,获得了优化的竹束浸胶工艺,研究成果对重组竹实际生产中竹束浸胶参数的确定和工艺过程的控制具有借鉴和指导意义。

1 试验材料和方法

1.1 试验材料

竹束:经疏解炭化后的毛竹竹束,长度80 mm,形态为横向分离成单根束状或网状,厚度5~7 mm,含水率介于11%~60%。取自益阳桃花江实业有限公司,其中炭化工艺的参数为温度130℃,压力0.3 MPa,时间140 min。

胶黏剂:水溶性酚醛树脂胶黏剂(PF),固体含量为45%(广东太尔有限公司)。

1.2 试验仪器与设备

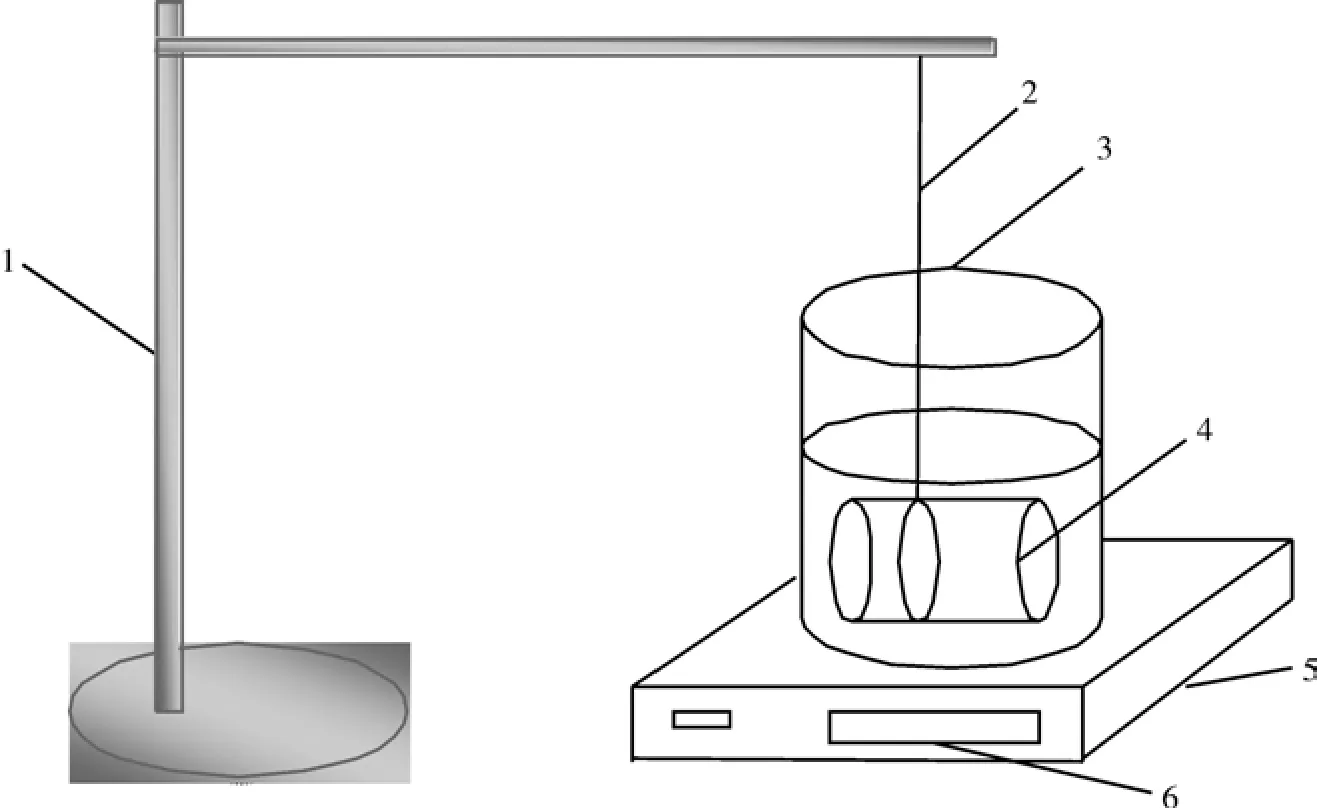

自制的吸胶量连续测量装置,该装置主要有天平(精度为0.01 g)和数据采集系统构成(见图1)。

图1 吸胶量连续测量法的装置原理Fig.1 Device of continuously measuring suction glue amount

1.3 试验方法

称取55.0 g竹束,放入捆绑于玻璃棒上的两个铁丝圈中,注意使竹束在铁丝圈内有一定的松动空间,以利于吸胶。之后,将竹束连同铁丝圈迅速垂直插入盛有酚醛树脂的烧杯中,使竹束完全浸没在胶液中(不触碰烧杯内壁及底部),记录天平随时间变化的读数。当竹束浸胶完毕后,取出浸胶竹束,按顺纹方向垂直陈放10 min后称其质量,并按式(1)计算竹束的浸胶量(竹束的干增重)。将浸胶竹束晾干后置于温度为102±2℃的恒温干燥箱中烘至绝干,再按照公式(2)反算浸胶竹束的含水率。

式(1)中:Μ—浸胶量;m1—浸胶前的竹束质量;m2—浸胶后的竹束质量;ω—胶黏剂的固体含量;α—浸胶前竹束的含水率。

式(2)中:W—浸胶后竹束含水率;m0—浸胶后竹束绝干质量;m2—浸胶后的竹束质量。

2 结果与分析

2.1 胶黏剂固体含量对竹束浸胶量的影响规律

图2表示当竹束浸泡在具有不同固体含量的酚醛树脂胶黏剂中,竹束胶液吸收量(竹束的湿增重)随时间的变化规律。从图2中可以看出,在最初的2 min内,竹束吸胶速度快,胶液吸收量大;在2 min以后,随着浸胶时间的延长,胶液吸收量缓慢增加,最后趋于平稳。另外,从图2中还可以看出,随着胶液固体含量的增加,胶液吸收量呈现出减小趋势。当胶黏剂固体含量从10%增加到25%时,竹束的胶液吸收量减少了9.6%。这是由于随着胶黏剂固体含量的增大,单位体积中的树脂分子密度大,分子之间的距离小,分子之间的相互作用加强,不利于胶黏剂在竹束中的渗透和扩散,导致了其胶液吸收量的降低。

图2 竹束吸胶量随胶黏剂固体含量变化的关系Fig.2 Relation between adhesive absorption amount of bamboo bundles and solid content of phenol formaldehyde

图3为胶黏剂固体含量分别为10%、15%、20%和25%时,竹束在1 h内的浸胶量,反映了竹束浸胶量随胶黏剂固体含量的变化规律。从图3中可看出,固体含量为25%时,竹束浸胶量最大;固体含量为10%时,浸胶量最小。所以在相同浸胶时间下,竹束浸胶量随胶黏剂固体含量的增加而增大,变化明显,基本上呈线性正相关。因为在竹束吸收相同体积胶液的情况下,固体含量大的胶黏剂,树脂分子密度大,因而竹束吸收的胶黏剂分子也会增多。同时,随着胶黏剂固体含量的增大,它们在竹束表面的粘附能力增强,导致竹束的浸胶量增大。

图3 竹束浸胶量随胶黏剂固体含量变化的关系Fig.3 Relation between adhesive impregnation content of bamboo bundles and solid content of phenol formaldehyde

图4 浸胶后竹束含水率随固体含量变化的关系Fig.4 Relation between moisture content of impregnated bamboo bundles and solid content of phenol formaldehyde

图4为胶黏剂固体含量分别为10%、15%、20%和25%时,竹束在浸胶1 h后的含水率,反映了竹束浸胶后含水率随胶黏剂固体含量的变化规律。从图4中可看出,固体含量为10%时,竹束浸胶后的含水率最高;固体含量为25%时,竹束浸胶后的含水率最低。因为固体含量高的胶黏剂中的水分子比固体含量低的胶黏剂少。同时从图2看出固体含量高时,竹束吸收胶液的量减少了,从而导致固体含量为25%时,竹束吸收水分的量也相应减少了。所以可以得出,竹束浸胶后的含水率随胶黏剂固体含量的增加而降低,变化明显,基本上呈线性负相关。

2.2 浸胶时间对竹束浸胶量的影响规律

图5为胶黏剂固体含量为25%时,竹束分别在2、6、10、14、18 min 时的浸胶量,反映了竹束浸胶量随浸胶时间的变化规律。从图5中数据可看出,竹束的浸胶量随浸胶时间的延长而增加。浸胶时间从2~14 min的过程中,竹束浸胶量增加较为明显;但竹束在14 min 延长到18 min 过程中,竹束浸胶量增加较缓慢,原因在于竹束在14 min 时吸收的胶黏剂已基本达到饱和状态了。说明通过控制浸胶时间来提高竹束浸胶量较困难,浸胶时间延长,竹束浸胶量的提升有限,反而降低生产效率。

图5 竹束浸胶量随浸胶时间变化的关系Fig.5 Relation between adhesive impregnation time and solid content of phenol formaldehyde

2.3 竹束初含水率对竹束浸胶量的影响规律

图6为竹束初含水率分别为60%、31%、18%、11%和1%时,在1 h 内吸收胶液的量(每2 min记录一次天平的读数),反映了随浸胶时间竹束吸收胶液的量与竹束初含水率的变化规律。

图 6 竹束吸胶量随竹束初含水率变化的关系Fig.6 Relation between adhesive absorption amount and initial moisture content of bamboo bundles

图中6的数据显示,初含水率为1%时,竹束的胶液吸收量最大;初含水率为60%时,竹束的胶液吸收量最少。随着竹束初含水率的提高,竹束细胞壁中的吸着水慢慢接近饱和状态,细胞腔内的自由水也不断增多,不利于胶黏剂向竹束表面和内部的渗透和扩散,使得竹束吸收胶液的量不断减少[18]。所以可以得出,竹束的吸胶量随竹束初含水率的提高而减少。同时,竹束在最初的2 min 内吸收胶液的速度最快,此时,竹束吸收胶液的量接近饱和状态,之后随时间的延长而缓慢增长。

图7为竹束初含水率分别为60%、31%、18%、11%和1%时,竹束在1 h 内的浸胶量,反映了竹束浸胶量随竹束含水率的变化规律。从图7中数据可分析出,竹束初含水率为1%时,竹束浸胶量最大;初含水率为60%时,浸胶量最小。竹束的浸胶量随竹束初含水率的降低而增加,即竹束越干燥越利于其浸胶,因为竹束与周围液体环境的含水率梯度越大,越利于胶黏剂在竹束表面和内部的渗透和扩散。但当竹束含水率从11%降到1%时,竹束浸胶量只增加了1.53%。说明通过继续降低初含水率来提高竹束浸胶量是有限的,增加了成本,反而降低了生产效率,是不可取的。

图7 竹束浸胶量随竹束初含水率变化的关系Fig.7 Relation between adhesive impregnation amount and initial moisture content of bamboo bundles

2.4 竹束截面尺寸对竹束浸胶量的影响规律

图8为竹束截面尺寸分别为31.9、20.2、13.2、10.3 mm2时,在1 h 内吸收胶液的量(每2 min 记录一次天平的读数),反映了竹束的胶液吸收量随竹束截面尺寸的变化规律。从图8中数据可看出,竹束的胶液吸收量随竹束截面尺寸的减少而增加。因为竹束疏解的越细,胶黏剂的渗透路径和竹束的比表面积也越大,从而越利于其吸收胶液。同样,竹束在最初的2 min内吸收胶液的速度最快,此时,竹束吸胶量已接近饱和状态,之后随时间的延长而缓慢增大。

图8 竹束吸胶量随竹束截面尺寸变化的关系Fig.8 Relation between adhesive absorption amount and cross section area of bamboo bundles

图9为竹束截面尺寸分别为31.9、20.2、13.2、10.3 mm2时,竹束在1 h 内的浸胶量,反映了竹束浸胶量随竹束截面尺寸的变化规律。从图9中所显示的数据可看出,竹束浸胶量随竹束截面尺寸的减小而增加,表明竹束的疏解状态与竹束浸胶量有一定关系,并且竹束疏解得越细,比表面积越大,使胶黏剂在竹束表面和内部的湿润、扩散、渗透更充分,越利于竹束浸胶。

图9 竹束浸胶量随截面尺寸变化的关系Fig. 9 Relation between adhesive impregnation amount and cross section size of bamboo bundles

3 结 论

在本试验范围内:

(1)随着胶黏剂固体含量的改变,竹束浸胶量呈直线趋势变化。胶黏剂固体含量越高,竹束浸胶量越大,确定较优的胶黏剂固体含量为25%。通过控制胶黏剂固体含量,可以较准确的控制竹束的浸胶量,其工艺容易控制和掌握,可以提高生产效率,减少设备投入,降低生产成本。

(2)浸胶时间的改变对竹束浸胶量影响较小,通过延长浸胶时间来提高竹束浸胶量有限,且浸胶时间的增加降低了生产效率,所以较佳的浸胶时间为14 min 左右。

(3)随着竹束初含水率的降低,竹束浸胶量不断增加,但当竹束含水率降低到一定程度后,竹束浸胶量的增加有限,导致成本增加,不利于生产,将竹束含水率控制在11%左右即可。

(4)竹束浸胶量与竹束的疏解状态有关,随着竹束疏解得越细,竹束截面尺寸越小,竹束比表面积增大,接触面积也增大。将竹束截面尺寸控制在10.3 mm2左右即可。

[1] 张彬渊.重组竹—可持续发展的家具优质新材料[J] 家具,2008,3(164):64-66.

[2] 于文吉.我国重组竹产业发展现状与趋势分析[J].木材工业,2012,26(1):11-14.

[3] 秦 丽,于文吉.重组竹的研究现状与展望[J].世界林业研究,2009,22(6):56-59.

[4] 李 琴,汪奎宏,戚连忠.重组竹发展前景展望[J].竹子研究汇刊,2001,20(1):76-79.

[5] 张齐生.当前发展我国竹材工业的几点思考[J].竹子研究汇刊,2000,19(3):16-19.

[6] 谢朝柱.湖南竹业发展的现状、目标及对策[J].经济林研究,2008,26(4):121-124.

[7] 杨开良. 我国竹产业发展现状与对策[J]. 经济林研究,2012,30(2): 140-143.

[8] 顾继友.胶粘剂与涂料[M].北京:中国林业出版社,1999:9-11.

[9] 李 琴,汪奎宏.小径杂竹制造重组竹的试验研究[J].竹子研究汇刊,2002,21(3):33-36.

[10] 张方文,竹基重组结构材料制造技术的研究[R].北京:中国林业科学研究院,2008.

[11] 赵仁杰,喻云水.竹材人造板工艺学[M].北京:中国林业出版社,2002.

[12] Wang-ren Zhou, Zhong-cheng Liang, Min-fen Gu.A molding method to fabricate the waveguide multiayer card [J].Optoelectronics, 2008,4(2),153-154.

[13] Shih Jung Liu, Yen Shou Chen. The manufacturing of thermoplastic composite parts by water-assisted injectionmolding technology[J]. Composites Part A: Applied Science and Manufacturing,2004,35(2):171-180.

[14] 侯瑞光,刘 元, 李贤军,等.高温热处理对重组竹物理力学性能的影响[J].中南林业科技大学学报,2013,33(2):101-104.

[15] 孙润鹤,刘 元, 李贤军,等.高温热处理对竹束颜色和平衡含水率的影响[J].中南林业科技大学学报,2012,32(9):138-141.

[16] 程 亮,王喜明,余养伦,等.浸胶工艺对绿竹重组竹材性能的影响[J].木材工业,2009,23(3):16-19.

[17] 黄 珊,赵 明,何 强,等.竹束、木束浸胶量影响因素分析[J].林业科技,2011,25(5):93-95.

[18] 喻云水,李立君,李本贵,等.竹帘胶合板施胶工艺的改进[J].林业机械与木工设备,2003,31(1):25-27.

Optimization adhesive impregnation conditions of bamboo bundles used for making reconsolidated bamboo composite

WANG Yan, LI Xian-jun, LV Jian-xiong, XU Kang, WU Yi-qiang

(School of Material Science and Engineering, Central South University of Forestry and Technology, Changsha 410004, Hunan, China)

In order to obtain the optimal impregnation process of bamboo bundles, the effects of four factors, including solid content of phenol formaldehyde, adhesive impregnation time, moisture content and cross section area of bamboo bundles, on adhesive impregnation content of heat-treated bamboo bundles were investigated by taking mao bamboo bundles as the raw materials. The results show that under the same conditions, the adhesive impregnation content of bamboo bundles increased rapidly with the increase of solid content of phenol formaldehyde, the increasing trend slowed down as the adhesive impregnation time was prolonged, and the increasing trend decreased moderately as the initial moisture content of bamboo bundles and the cross section area of bamboo bundles increased.The optimal solid content of phenol formaldehyde, adhesive impregnation time and moisture content of bamboo bundles are 25%, 14 minutes, 11% and 10.3 mm2, respectively.

bamboo bundles; adhesive impregnation; phenol formaldehyde; optimization of process

S795.7

A

1673-923X(2013)10-0153-05

2013-03-02

湖南省科技重大专项(2011FJ1006);教育部新世纪优秀人才支持计划项目(NCE-11-0979);湖南省科技支撑计划项目( 2010NK3039)

王 燕(1989―),女,湖南永州人,硕士研究生,主要从事木材功能性改良方面的研究;E-mail:wybebold@163.com

李贤军(1969―),男,湖南常德人,教授,主要从事木材功能性改良、生物质复合材料方面的研究;

E-mail:lxjmu@163.com

[本文编校:文凤鸣]