焊接参数对304不锈钢激光焊接温度场分布特征的影响

胡亚光 汪选国 段爱琴 马旭颐

1.武汉理工大学材料科学与工程学院,武汉,4300702.北京航空制造工程研究所高能束流加工技术重点实验室,北京,100024

焊接参数对304不锈钢激光焊接温度场分布特征的影响

胡亚光1,2汪选国1段爱琴2马旭颐2

1.武汉理工大学材料科学与工程学院,武汉,4300702.北京航空制造工程研究所高能束流加工技术重点实验室,北京,100024

采用红外热像测量的方法,跟踪拍摄304不锈钢激光焊接的过程,研究激光焊接参数对304不锈钢焊接温度场特征的影响。试验结果表明,激光功率一定时,随焊接速度的减小,熔化区域的长度和宽度增大,但温度场分布的基本特征未变;焊接速度一定时,随激光功率的增大,焊缝正面温度场的整体温度升高,特别是熔池后端次高温区的温度显著升高和面积显著增大,但温度场分布的基本特征未变;输入线能量相近时,高功率/高速度组合的“小孔”区域温度较高,低功率/低速度组合的次高温区域的温度较高、面积较大,但是后端焊缝区域的温度较低。

光纤激光焊接;304不锈钢;温度场;红外热像

0 引言

对于所有熔焊来说,一般都要经历加热、熔化、冶金反应、凝固结晶、固态相变,直至形成焊接接头,其机制是被焊金属在热源作用下发生局部受热和熔化,从而使整个焊接过程自始至终都在焊接温度场中发生和发展[1]。焊接温度场通常是动态的,其温度分布及动态变化过程与焊接接头的形态、金相组织、性能以及应力变形等有着非常密切的关系[2]。

近年来,各国科研人员在不锈钢激光焊接温度场的研究方面开展了大量的工作[3-9]。韩国明等[10]利用ANSYS对304不锈钢激光焊接温度场的分布进行了动态模拟,模拟得到的等温线呈椭球形,在移动热源的前方等温线密集,温度梯度较大,在热源的后方等温线稀疏,温度梯度小。SHANMUGAM等[11]使用ANSYS软件对焊接温度场和熔池形状的变化发展进行模拟,并与改变激光参数的试验结果进行了对照,发现有限元模拟的结果与观测到的现象基本一致。姜泽东等[12]使用ANSYS软件对不锈钢薄板脉冲激光焊接的热过程进行三维数值动态模拟,分析了焊接工艺参数对焊接温度场的影响,结果表明,熔池的尺寸随输入能量的增大其长大速度明显加快,并且焊接速度对熔深和熔宽的影响较为显著。

上述有关不锈钢激光焊接温度场的研究丰富了焊接温度场方面的理论知识,但使用的都是数值模拟的方法,难以给人直观上的认识。相比于此,激光焊接温度场的实测技术难度比较大,主要原因是:激光焊接时热源密度高度集中,温度场分布非常不均匀,另外,焊接时存在高温金属蒸气和等离子体[13-15]。笔者利用红外热像测量技术,对光纤激光焊接304不锈钢的温度场动态演变过程进行了图像记录和分析,获得了焊缝正面温度场的量化特征及动态演变规律,并深入研究了焊接速度、激光功率对正面温度场的影响,其研究结果对于实际焊接工艺的制订具有指导意义。

1 试验材料及方法

试验材料为304不锈钢,该材料熔点为1693 K,沸点为3375 K。试样尺寸为245 mm×95 mm×1.5 mm,采用金属清洗剂与酸洗液清洗,去除油污与氧化膜,焊前用酒精擦拭干净,进行光纤激光焊接试验。材料主要化学成分见表1。

表1 304不锈钢主要化学成分(质量分数)

本试验所用焊接设备由光纤激光器、激光聚焦焊接头、ABB机械手以及卡具组成。激光器为IPG公司生产的YLS-5000光纤激光器,增益介质为掺镱玻璃光纤,以5 kHz连续脉冲调制方式工作,最大输出功率为5 kW,激光波长为1070 nm,光束质量BPP(beam parameter product)为4 μm·rad,聚焦光斑直径为0.3 mm,激光束采用光纤传输。

本试验采用同轴氩气进行保护,改变激光功率和焊接速度,研究光纤激光焊接304不锈钢的温度场特征及其与焊接参数的关系。试验方法为试板对接焊,使用FLIR SC7000型红外热像仪对焊接过程的正面温度场进行记录,该热像仪像素为640 pixel×512 pixel,试验中采用的温度测量范围为500~1500 ℃,拍摄速度为200 Hz。红外热像仪与焊件成45°于斜上方进行拍摄,如图1所示。直接测量的红外热像温度误差很大,必须进行校准,本文的所有温度场图像和曲线结果都采用了同一辐射率进行校准。由于辐射率受材料表面状态及焊接环境的影响较大,因此校准后的温度与实际温度依然不可避免地会存在误差。

图1 激光焊接测量示意图Fig.1 Schematic diagram of laser welding

2 试验结果与分析

2.1 典型焊接参数下304不锈钢正面温度场特征

选择焊接参数为激光功率P=2 kW,焊接速度v=2.1 m/min,同轴氩气保护的焊接过程为研究对象,通过所拍摄的正面温度场图像,研究典型参数下焊缝正面温度场分布特征及动态演变规律。

图2为该参数下实测的焊缝正面温度场图像,图3为沿焊缝中心线L的温度分布结果。从图2及图3中可以发现,光纤激光焊接304不锈钢时,温度场具有如下特征:①加热速度非常快,熔池前端温度梯度非常大。图3表明,从最低温区域到温度达到1800 ℃的距离仅为4.4 mm。②在激光入射处,形成直径为0.73 mm的“小孔”高温区域(区域A),该区域的温度明显高于其他区域温度,在其边缘形成明显的温度梯度,图3的曲线也清楚地表明了这一点。在高温区后有一个明显的温度下降,由文献[16]可知该区域表征的是小孔的气态和熔池的液态分界面,二者不同的热特征使之产生很大的温度梯度;③在熔池的后端存在一个次高温区(区域C),该区域可能是受熔池流动驱动力的影响所致。图3的曲线也清楚地表明在小孔高温区域外,在后方形成了一个次高温区(区域C),其温度与被焊材料的熔点(1420 ℃)接近,而在区域A和区域C之间存在一个相对低温区域(区域B),其温度低于熔点,在1000 ℃左右。这是因为焊缝正面受到保护气体的冷却作用,在中间区域形成了表面凝固层,故区域B所测温度低于熔点。而在熔池的后端,由于受到熔池波动时驱动力的作用,会产生一个液态的熔池区域(区域C)。

图2 焊缝正面温度场图像Fig.2 Temperature field image of weld surface

图3 沿焊缝中心线L的温度分布结果Fig.3 The results of temperature distribution along the centerline of the weld seam

为了进一步研究垂直于焊缝方向的温度分布情况,取距离“小孔”长度分别为s1=0、s2=0.41 mm、s3=1.80 mm、s4=5.96 mm、s5=9.80 mm、s6=13.63 mm等六个特征位置处垂直于焊缝方向的温度分布曲线进行研究,如图4、图5所示。s1=0时,表征的是小孔中心(或激光入射位置)处垂直于焊缝方向的正面温度场分布,由图5可知,此时中心区域温度高,边缘温度梯度大;s2=0.41 mm处,是小孔高温区域后沿位置,此时的温度分布特点是中心点温度高,接近熔点,温度几乎呈线性下降,其温度梯度与小孔区域的边缘温度梯度相似;s3=1.8 mm时的曲线,则具有表面低温区域(区域B)的典型横向温度分布特征,可以发现此时温度都低于1100 ℃,温度分布呈波浪形,具有两个波峰,处于熔合线位置附近,在焊缝中心存在一个波谷,温度在1000 ℃左右;s4=5.96 mm时的曲线代表的是次高温区域的典型温度分布情况,此时温度几乎呈对称分布,最高峰值处于焊缝中心位置,温度接近熔点;s5=9.80 mm和s6=13.63 mm则为处于冷却阶段的位置,可以发现此时在热传导效应作用下,焊缝中间温度减小,熔合线位置温度梯度也逐渐减小,温度场沿焊缝中心几乎呈对称分布。

图4 垂直于焊缝方向的温度分布取样图Fig.4 Sampling plan of temperature distribution perpendicular to the weld direction

图5 垂直于焊缝方向的温度分布曲线(不同位置时)Fig.5 Vertical temperature distribution curve (different positions)

以上的研究,针对的是焊接过程中一个典型的瞬态温度场分布情况,接下来根据其连续过程的图像和数据,分析光纤激光焊接304不锈钢时焊缝正面温度场动态演变特征和规律。

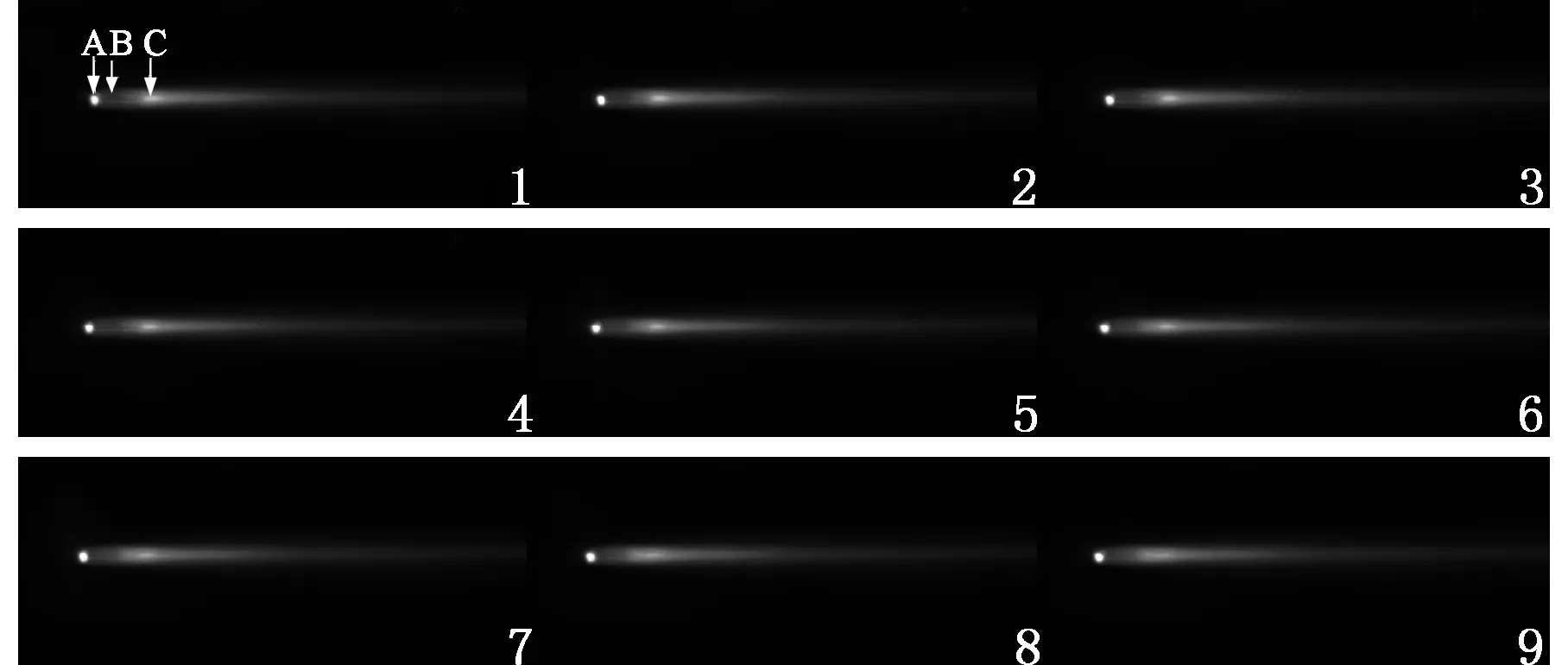

图6是拍摄到的一组时间间隔为5 ms的焊缝正面温度场连续变化图像。观察在此焊接条件下的这些图像可以发现:①小孔及其周围(区域A)的温度场分布在所拍摄到的焊接过程中基本保持不变,表明尽管小孔的开合会周期性地变化,但是它对其周围的焊缝正面温度场影响比较小。②在熔池的后端都存在一个次高温区域(区域C),其位置基本保持不变,但具体的温度分布在不同时刻有所变化,这种温度分布形态的变化与熔池的波动相关。③在所有的图中都可以发现相对低温区域(区域B)的存在。所有这些特征表明,尽管在激光焊接过程中,金属蒸气/等离子体和熔池在不断地变化,但是形成的正面温度场,其稳定性和一致性却比较好。

图6 实测焊缝正面温度场演变过程(图像间隔5 ms;P=2 kW, v=2.1 m/min)Fig.6 The evolution of the temperature field of the weld(time span is 5 ms; P=2 kW,v=2.1 m/min)

进一步研究距离焊缝中心不同距离的热历程,选择距焊缝中心0、0.56 mm、1.24 mm、2.14 mm四个不同位置的热循环曲线进行深入的量化分析(图7)。从图7b可以发现:①在焊缝中心点,从低温升至最高温仅需40 ms,而焊缝中心温度下降到400 ℃左右,仅需5 s。②在距离焊缝中心不同距离处,其曲线在1 s之内有很大的差异性,但在之后开始慢慢接近,趋于一致。③在距离焊缝中心2.14 mm处,其最高温度低于600 ℃。

(a)距焊缝中心不同位置分布图

(b)距焊缝中心不同位置的热循环曲线图7 距焊缝中心线不同位置的分布图及其热循环曲线(P=2 kW, v=2.1 m/min)Fig.7 The distribution of the different positions of the centerline and the thermal cycling curve(P=2 kW, v=2.1 m/min)

2.2 不同焊接速度对焊缝正面温度场的影响

图8为激光功率P=2.2 kW,焊接速度分别为v=2.4 m/min和v=1.8 m/min时,实测所获得的焊缝正面温度场图像,图9为不同焊接速度下沿焊缝正面中心线的温度分布对比曲线,图10

(a)P=2.2 kW,v=2.4 m/min

(b)P=2.2 kW,v=1.8 m/min图8 不同焊接速度下,实测焊缝正面温度场图像对比Fig.8 The contrast of the temperature field of the weld in different welding speed

图9 不同焊接速度下沿焊缝正面中心线温度分布对比曲线Fig.9 Curves of temperature distribution along the center line of the weld front at different welding speeds

为以上过程所对应的焊缝剖面图。从图10中可以看出:在激光功率不变的前提下,当焊接速度由v=2.4 m/min减小至v=1.8 m/min时,焊缝的正面熔宽及束腰直径均显著增大,但背面熔宽变化不大,这表明焊接速度与接头形貌密切相关。从图9、图10中可以发现:①不同焊接速度下,在熔池前端(激光入射处)都存在一个明显的高温区域(区域A),该区域的温度明显高于其他区域,形成很大的温度梯度,该区域即激光焊接的“小孔”区域。该区域的形状随焊接速度的变化略有不同,但大致都呈不规则的椭球形。②不同焊接速度下,在熔池的后端都会出现一个次高温区(区域C),以及在“小孔”高温区后形成一个低温区(区域B)。这一现象在图9的沿焊缝中心的温度分布曲线上表现得更加清楚。从图9中可以发现,在v=2.4 m/min时,区域B及区域C的整体温度相较v=1.8 m/min时都更低,温度梯度也较缓。焊接速度为v=1.8 m/min时,次高温区在熔点以上的范围比v=2.4 m/min时的次高温区范围要大,此现象的出现可能源于在此条件下,尽管焊缝表面形成了凝固层,但是高线能量的输入使得后端次高温区域的温度较高,液态区域面积比较大。

(a)P=2.2 kW,v=2.4 m/min

(b)P=2.2 kW,v=1.8 m/min图10 不同焊接速度下的焊缝剖面图Fig.10 Weld profile of different welding speed

从图8及图9中可以发现,不同焊接速度下,在不同位置的焊缝横截面,其温度场差异性很大。在小孔附近的位置,焊缝中心的温度都很高,熔合线位置都有很大的温度梯度,随着与小孔间距离的增大,温度梯度逐渐减小。随着焊接速度的减小,焊缝正面温度场的宽度增大,这一规律在图11的曲线中表现得更加明确。由图11可以发现,在600~1400 ℃之间,随着焊接速度的减小,焊缝两侧同样温度点之间的宽度逐渐增大,但是在超过1500 ℃的高温区域,虽然有类似的趋势,但差异性减小,表现也比较复杂。这一结论通过图10焊缝剖面图可以得到验证,它清楚地表明随着焊接速度的减小焊缝正面宽度逐渐增大。

为了分析不同焊接速度下,距离焊缝中心不同位置点的热循环规律,选择距焊缝中心4个不同位置点(p1=0,p2=0.34 mm,p3=1.13 mm,p4=2.14 mm)的热循环曲线进行深入的量化分析(图12)。从图12所示曲线中可以发现,各个焊接速度下的热循环曲线具有相似性,且随着焊接速度的减小,不同位置在不同时刻的整体温度都上升了100~200 ℃。p1点与p2点的热循环曲线几乎完全一致,只是p1点的温度稍微大于p2点的温度。从p3=1.13 mm的曲线中可以看出,随焊接速度的减小,最高温度从900 ℃增大到了1100 ℃。从图12各个特征点的热循环曲线中可以发现,距离焊缝中心越远,焊接速度的变化对特征点的热循环影响越小。

(a)沿小孔中心垂直于焊缝方向的取样示意图

(b)不同焊接速度下,沿小孔中心垂直于焊缝方向的温度分布曲线图11 不同焊接速度下,沿小孔中心垂直于焊缝方向的示意图及温度分布曲线Fig.11 Schematic diagram and temperature distribution curves of different welding speed in the direction perpendicular to the weld

(a)P=2.2 kW,v=2.4 m/min

(b)P=2.2 kW,v=1.8 m/min图12 焊缝正面距焊缝中心线不同位置点的热循环曲线Fig.12 The thermal cycling curves of different positions of the weld centerline

以上对于激光功率及其他焊接条件固定,不同焊接速度下,焊缝正面温度场分布特征的研究表明,焊接速度的改变,使得热输入以及冷却条件产生变化,从而导致温度场的分布产生变化,随焊接速度减小,熔化区域的长度和宽度都在增大,但是其分布的基本特征不发生改变,如在熔池前端“小孔”区域有一个高温区(区域A),熔池中部产生一个表面凝固的低温区(区域B),然后在熔池的后端会产生一个次高温区(区域C),该区域温度在材料熔点附近。

2.3 不同激光功率对焊缝正面温度场的影响

选择焊接速度v=1.8 m/min,激光功率分别为P=2.2 kW和P=1.8 kW进行对比试验。图13为激光功率分别为1.8 kW和2.2 kW时,相同焊接速度下实测的焊缝正面温度场图像。对比两幅图像可以直观地发现,在相同焊接速度下,激光功率的增大使得焊缝正面温度场的温度整体都有所升高,“小孔”区域最高温度升高得更多,熔池后端次高温区的范围增大得更显著。从图14的不同激光功率时沿焊缝正面中心线温度分布对比曲线中可以更清楚地发现这个特征,但温度场的基本分布趋势未变,依然存在“小孔”高温区域,熔池后端次高温区及介于两者之间的表面低温区域。此外,从图13中可以看出,虽然激光功率增大,但“小孔”、次高温区及两者之间的低温区域的位置几乎未变,表明温度场在此过程中基本保持稳定的分布状态。

(a)P=2.2 kW,v=1.8 m/min

(b)P=1.8 kW,v=1.8 m/min图13 不同激光功率下,实测焊缝正面温度场图像对比Fig.13 The contrast of the temperature field of the measured weld front with different laser power

图14 不同激光功率下沿焊缝正面中心线温度分布对比曲线Fig.14 Curves of temperature distribution along the center line of the weld front at different laser power

2.4 不同激光功率/焊接速度组合对焊缝正面温度场的影响

选择两个参数组合P=2 kW、v=2.1 m/min与P=1.8 kW、v=1.8 m/min进行对比分析,这两组焊接参数输入线能量相近。图15为两组参数下的焊缝正面温度场对比图像,图16为沿焊缝正面中心线的温度分布对比曲线。从图中可以发现,高功率/高速度组合的“小孔”区域温度较高,而低功率/低速度组合的次高温区域温度更高、面积更大,但是后端焊缝区域的温度较低。这表明在线能量相近时,高功率/高速度组合的“小孔”区域的温度升高主要是由于激光功率的增大导致的。而低功率/低速度组合的次高温区域温度升高及面积增大主要受焊接速度的降低所影响。

(a)P=2 kW,v=2.1 m/min

(b)P=1.8 kW,v=1.8 m/min图15 不同激光功率/焊接速度组合时,实测焊缝正面温度场图像对比Fig.15 The contrast of the temperature field of the weld under the combination of different laser power and welding speed

图16 不同激光功率/焊接速度组合时,沿焊缝正面中心线温度分布对比曲线Fig.16 The temperature profile along the centerline of the weld face under the combination of different laser power and welding speed

3 结论

(1)当P=2 kW、v=2.1 m/min时,在熔池前端形成直径为0.73 mm的“小孔”高温区域,其温度梯度非常大,从最低温到最高温的距离仅为4.4 mm;在熔池后端出现一个次高温区,其温度与材料的熔点相近;在两个高温区之间存在一个低温区域,其温度在1000 ℃左右。在整个焊接过程中,焊缝正面温度场呈稳定的演变状态,三个区域虽呈动态变化,但基本规律保持不变。

(2)激光功率一定时,随焊接速度的减小,熔化区域的长度和宽度都在增大,但是其分布的基本特征不发生改变,如在熔池前端存在“小孔”高温区,在熔池后端形成次高温区,在熔池中部产生表面凝固的低温区。

(3)焊接速度一定时,随激光功率的增大,焊缝正面温度场的整体温度都升高,特别是熔池后端次高温区的温度显著升高,面积显著增大,但其基本分布特征未变。

(4)输入线能量相近时,高功率/高速度组合的“小孔”区域温度较高,低功率/低速度组合的次高温区域的温度较高、面积较大,但是后端焊缝区域的温度较低。

[1] 张文钺.焊接冶金学[M].北京:机械工业出版社,2010. ZHANG Wenyue. Welding Metallurgy[M]. Beijing: China Machine Press, 2010.

[2] 王伟,朱六妹,尚小刚.焊接温度场测试技术的探讨[J].物理测试,1998(6):25-28. WANG Wei, ZHU Liumei, SHANG Xiaogang. Discussion on Testing Technology of Welding Temperature Field[J]. Physics Examination and Testing, 1998(6):25-28.

[3] 周世杰,李云涛,宋继顺,等. 激光焊接热源和焊速对温度场影响的数值模拟[J]. 电焊机,2014(10):85-89. ZHOU Shijie, LI Yuntao, SONG Jishun, et al. Numerical Simulation of Temperature Field in the Conditions of Different Heat Source and Welding Speed[J]. Electric Welding Machine,2014(10):85-89.

[4] DONG Zhibo, Wei Yanhong, Liu Renpei, et al. Three Dimensional Numerical Simulation of Welding Temperature Fields in Stainless Steel[J]. China Welding,2004,1:11-15.

[5] 张瑞华,樊丁,片山聖二. 深熔激光焊接熔池温度场的数值模拟[J]. 机械工程材料,2007(2):71-74. ZHANG Ruihua, FAN Ding, SEIJI Katayama. Numerical Simulation of Heat Process of the Laser Welding[J]. Materials for Mechanical Engineering,2007(2):71-74.

[6] KAPLAN A. A Model of Deep Penetration Laser Welding Based on Calculation of the Keyhole Profile[J]. J. Phys. D,1994,27:1805-1814.

[7] ALBERG H, BERGLUND D. Comparison of Plastic, Viscoplastic, and Creep Models When Modeling Welding and Stress Relief Heat Treatment[J]. Computer Methods in Applied Mechanics Engineering,2003,192:5189-5208.

[8] GEIGER M, LEITZ K H, KOCH H A. 3D Transient Model of Keyhole and Melt Pool Dynamics in Laser Beam Welding Applied to the Joining of Zinc Coated Sheets[J]. Prod. Eng. Res. Dev.,2009,3:127-136.

[9] KAWAHITO Y, MATSUMOTO N, ABE Y, et al. Relationship of Laser Absorption to Keyhole Behavior in High Power Fiber Laser Welding of Stainless Steel and Aluminum Alloy[J]. Journal of Materials Processing Technology,2011,211(10):1563-1568.

[10] 韩国明,李建强,闫青亮. 不锈钢激光焊温度场的建模与仿真[J]. 焊接学报,2006,27(3):105-108. HAN Guoming, LI Jianqiang, YAN Qingliang. Modeling and Simulating of Temperature Field of Laser Welding for Stainless Steel[J]. Transactions of the China Welding Institution,2006,27(3):105-108.

[11] SHANMUGAM N S, BUVANASHEKARAN G, SANKARANARAYANASAMY K, et al.Some Studies on Temperature Profiles in AISI 304 Stainless Steel Sheet during Laser Beam Welding Using FE Simulation[J]. The International Journal of Advanced Manufacturing Technology, 2009, 43(1):78-94.

[12] 姜泽东,陈保国,史维琴. 304不锈钢薄板脉冲激光焊焊接热过程数值分析[J]. 热加工工艺,2011(13):148-150. JIANG Zedong, CHEN Baoguo, SHI Weiqin. Numerical Analysis on Heat Process of Pulse Laser Welding of 304 Stainless Steel Sheet[J]. Hot Working Technology,2011(13):148-150.

[13] 李亚江,李嘉宁.激光焊接/切割/熔覆技术[M].北京:化学工业出版社, 2012. LI Yajiang, LI Jianing. Laser Welding/Cutting/Cladding Technology[M]. Beijing: Chemical Industry Press,2012.

[14] 陈俊杰,于有生,段爱琴. YAG激光全熔透焊接304不锈钢的熔池温度场预测[J]. 航空制造技术,2012(3):78-82. CHEN Junjie, YU Yousheng, DUAN Aiqin. Prediction of Temperature Distribution of Molten Pool for YAG Laser Full Penetration Welding of 304 Stainless Steel[J]. Aeronautical Manufacturing Technology,2012(3):78-82.

[15] WANG Renping, LEI Yongping, SHI Yaowu. Numerical Simulation of Transient Temperature Field during Laser Keyhole Welding of 304 Stainless Steel Sheet[J]. Optics&Laser Technology,2011,43(4):870-873.

[16] DUAN Aiqin, CHEN Li. Characteristics of Keyhole and Molten Pool during Laser Welding of TC4 Ti-alloy[J]. Laser in Engineering, 2011,22(5/6):361-369.

(编辑 王艳丽)

第十九届中国科协年会第五分会场“智能制造引领东北工业基地振兴交流研讨会”第一轮通知

各有关单位:

由中国科协和吉林省人民政府共同主办的第十九届中国科协年会,定于2017年6月24~26日在吉林省长春市举办。为贯彻落实“中国制造2025”重要战略部署,年会期间中国科协智能制造学会联合体将承办第五分会场“智能制造引领东北工业基地振兴交流研讨会”。

现将有关事项通知如下:

一、会议主题

智能制造引领东北工业基地振兴

二、会议安排

1.中国科协年会主会场

时间:6月24日上午

地点:长春国际会展中心

(长春市经济技术开发区会展大街100号)

2.第五分会场 智能制造引领智能装备与轨道交通装备转型升级报告会

时间:6月24日下午

地点:吉林省科学技术馆五楼会议室

(长春市净月旅游开发区永顺路1666号)

3.院士专家座谈会(特邀代表参加)

时间:6月25日上午

地点:中国科学院长春光学精密机械与物理研究所(长春市东南湖大路3888号)

4.智能制造主题考察

(1)6月25日上午 中国科学院长春光学精密机械与物理研究所

(2)6月25日下午 中车长春轨道客车股份有限公司生产基地

三、会务安排

1.本次会议不收取会议费;

2.参会代表交通费及住宿费自理;

3.会议报到时间:6月23日全天、6月24日上午。

中国机械工程学会联系人:杨 丽

电话:010-68799041,13488682621

E-mail:yangl@cmes.org

(工作总部)

Influences of Welding Parameters on Temperature Field Characteristics during Laser Welding of 304 Stainless Steels

HU Yaguang1,2WANG Xuanguo1DUAN Aiqin2MA Xuyi2

1.School of Materials Science and Engineering, Wuhan University of Technology, Wuhan,430070 2.Science and Technology on Power Beam Processes Laboratory, Beijing Aeronautical Manufacturing Technology Research Institute, Beijing,100024

Based on infrared thermograph technique, the laser welding processes of 304 stainless steels were recorded to study the influences of welding parameters on temperature field characteristics. The results show that, when the laser power is constant, the lengths and the widths of the melting zone are increased with the decrease of the welding speeds, but the basic characteristic of the temperature field distribution will not be changed. When welding speed is constant, with the increases of laser power, the temperature of the welding seam is increased ,especially the temperature and area of sub-high temperature are increased significantly, but the distribution of temperature is invariable. When the energy input is close to each other,the “keyhole” temperature of the high power/high speed combination is higher. Meanwhile, the temperature and area of the sub-high temperature zone in the combination of low power/low speed is higher, but it has a lower temperature at the back of the weld than the combination of high power/high speed.

fiber laser welding;304 stainless steel; temperature field; infrared thermal image

2016-07-20

TG402

10.3969/j.issn.1004-132X.2017.11.018

胡亚光,男,1993年生。武汉理工大学材料科学与工程学院与北京航空制造工程研究所高能束流加工技术重点实验室联合培养硕士研究生。主要研究方向为激光焊接。E-mail:1475645852@qq.com。汪选国,男,1975年生。武汉理工大学材料科学与工程学院副教授。段爱琴,女,1966年生。北京航空制造工程研究所研究员、博士。马旭颐,男,1983年生。北京航空制造工程研究所高级工程师、博士。