不锈钢车体搭接接头激光非熔透焊接工艺及其拉剪性能

温 鹏 邬瑞峰 王秀义 安 吉 王小龙 张 炎

1.清华大学先进成形制造教育部重点实验室,北京,1000842.天津北车轨道装备有限公司,天津,3003003.唐山轨道客车有限责任公司,唐山,0630004.东方电气集团东方电机有限公司,德阳,618000

不锈钢车体搭接接头激光非熔透焊接工艺及其拉剪性能

温 鹏1邬瑞峰2王秀义3安 吉2王小龙4张 炎1

1.清华大学先进成形制造教育部重点实验室,北京,1000842.天津北车轨道装备有限公司,天津,3003003.唐山轨道客车有限责任公司,唐山,0630004.东方电气集团东方电机有限公司,德阳,618000

针对高强不锈钢车体常用的301L不锈钢搭接接头,采用不同光斑直径光纤激光器和焊接工艺参数,进行激光非熔透焊接工艺研究,获得了激光焊接工艺参数对焊缝成形质量、表面热影响痕迹、焊缝熔化形状和接头拉剪性能的影响规律,并对激光焊接工艺参数的优化原则和方法进行了讨论。结果表明,对于0.8mm内板(301L-H)和1.5mm外板(301L-1.4318)组合,当激光聚焦光斑直径不小于0.4mm且功率大于2kW时,能在较大的参数窗口内确保搭接接头外观和力学性能满足要求;对于光斑直径为0.4mm的光纤激光器,为确保无热影响区痕迹,应精确控制熔深小于1.4mm,为确保拉剪性能大于等价电阻焊接头,结合面熔宽应大于0.8mm;对于母材强度高于930MPa的301L-H不锈钢板搭接接头,剪切拉伸断裂位置始终位于内外板结合面的焊缝处,接头承载能力与结合面熔宽线性相关。

不锈钢;激光焊接;搭接;轨道交通

0 引言

相比于碳钢,不锈钢同时具有强度高、焊接性好、易于冷加工和无需涂装等特点,采用薄壁不锈钢车体不仅可以大幅减重,而且具有外形美观、价格适中等优点,在地铁和轻轨等城市通勤用列车中应用比重逐步提高。不锈钢的热导率小,热膨胀系数大,作为用于低中速行驶的不锈钢车体的大型薄壁焊接结构材料,大量采用了电阻点焊接头。然而,电阻点焊不可避免地在车体表面留下电极压痕,且大量电阻焊接头容易造成外板的波纹起伏,影响车体美观和性能。激光焊接能量密度高且精确可控,具有高质量、高效率和高柔性等优点,采用非熔透的激光焊接方法,不仅可以避免外板外表面的热影响痕迹,而且能获得比电阻焊变形更小和刚度更高的焊接接头[1]。目前,日本已经采用激光焊接批量生产不锈钢车体,受到市场的一致好评[2-4]。国内不锈钢轨道车辆的制造目前仍采用电阻焊工艺,为了提高产品竞争力,正在对不锈钢车体的激光焊接工艺进行尝试,已有一些研究报道[5-13],但尚无实际生产应用。

王洪潇等[5-6]和李磊[7]对板厚组合1 mm+2 mm的301L不锈钢进行了YAG激光搭接焊,利用响应曲面法对工艺参数进行优化,获得了背面无热影响痕迹的接头,最大拉伸力27.56 kN。刘佳等[8-9]对更高强度的301L不锈钢(抗拉强度758 MPa)进行了Nd:YAG激光搭接焊,板厚组合0.8 mm+1.5 mm,光斑直径0.6 mm,获得的优化工艺参数窗口为:激光功率3.50~3.79 kW、焊接速度7.40~8.00 m/min、激光入射角度65°(激光入射方向与焊接方向垂直)、离焦量0、氮气保护,获得的单位长度最大拉伸力为0.58 kN/mm。上述研究均为采用YAG激光器进行焊接的结果,获得的工艺参数窗口较窄,且激光入射角度的改变会造成焊缝形状沿中心轴线呈不对称状态,不利于保证接头性能。大功率YAG激光器光束质量较差,光束质量(beam parameter product, BPP)约25 mm·rad,聚焦光斑直径一般在0.4 mm以上,目前已逐渐被光束质量好、维护成本低的光纤激光器替代。光纤激光器光束质量好(BPP最小可到2 mm·rad),聚焦光斑直径在0.1~0.6 mm之间。小的光斑直径有利于获得大的深宽比和小的焊接变形,但搭接面熔宽是确保搭接接头力学性能的关键指标,需要一定的光斑直径才能满足要求。

不锈钢车体搭接接头激光非熔透焊接工艺的关键是控制熔化形状,理想熔化形状表现为合适的熔深和较大的结合面熔宽[10-11]。然而,对于不同聚焦光斑直径,如何在较大工艺参数窗口内获得满足要求的熔化形状尚未见明确报道。另外,目前不锈钢车体所用301L-H不锈钢的拉伸强度已接近1000 MPa,对这一类高强不锈钢激光搭接焊接头的力学性能的研究尚少。本文采用不同光斑直径的光纤激光器和焊接工艺参数,对301L-H不锈钢0.8 mm+1.5 mm板厚组合进行激光焊接工艺研究,对激光器参数和优化工艺参数窗口的确定原则进行讨论,给出获得外形美观且力学性能良好的非熔透搭接接头的工艺方法,并对接头拉伸性能进行分析。

1 实验材料与方法

母材为301L奥氏体不锈钢,板厚组合为内板0.8 mm、外板1.5 mm。内板材质符合日本标准JIS G 4305-2005,钢种为00Cr17Ni7,牌号为SUS301L-H,拉伸强度超过960 MPa;外板材质符合欧洲标准EN10088-2:2005,钢种为X2CrNiN18-7,牌号为1.4318,拉伸强度超过820 MPa;外板外表面采用拉丝处理。图1为激光搭接接头示意图,母材尺寸为105 mm×45 mm,搭接量为35 mm。内外板试样由琴键式压钳固定在夹具上,焊前通过压紧以保证内外板无间隙,外板背面压在紫铜板上以增进导热。搭接实验前,采用厚4 mm的304奥氏体不锈钢进行激光平板自熔焊接,研究不同工艺参数对熔深形状的影响。

图1 激光搭接焊接头示意图Fig.1 Schematic diagram of overlap laser welded joint

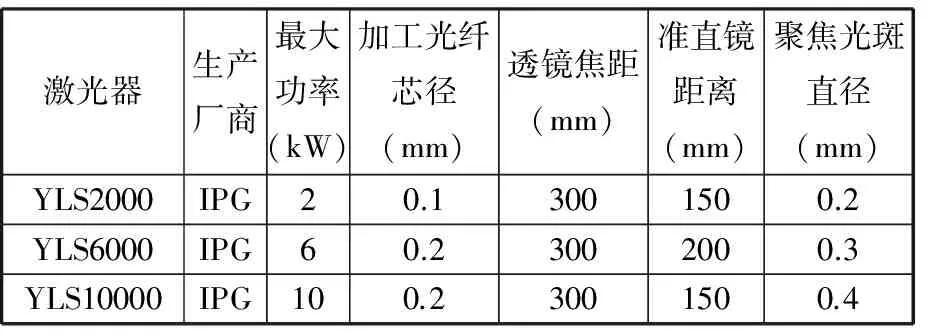

表1所示为实验采用的激光器及其主要参数。受实验条件所限,同一台激光器无法获得实验所需的不同聚焦光斑直径,为了获得不同的聚焦光斑直径,本文采用了3台不同输出功率的光纤激光器。聚焦光斑直径由激光器光束质量和外光路决定。光束质量越好,理论上可实现的聚焦光斑越小;外光路主要指加工光纤芯径d、聚焦透镜焦距f和准直镜距离l,聚焦光斑直径ds与d和f成正比,与l成反比。激光焊接工艺参数包括激光功率P、焊接速度v、聚焦光斑直径ds、离焦量df、激光入射角度α和保护气体。根据文献研究和先期实验结果,在与焊接方向垂直的平面上改变激光入射角度,可以提高结合面熔宽,但会获得沿焊缝中心线不对称的焊缝熔化形状[9]。这种不对称的焊缝对车体的整体力学性能有不良影响,应尽量避免。考虑到现有的电阻点焊接头并未采用保护气氛,亦有文献指出保护气氛对薄板激光搭接焊接头性能无不良影响[10],因此,将激光入射角度固定为90°,将保护气氛固定为大气环境。

表1 实验用激光器及其参数

焊接完成后,经过线切割、镶样、粗磨、精磨和抛光后制成金相试样。经质量分数10%的草酸溶液电解腐蚀后,在光学显微镜下测量焊缝熔深和距表面0.8 mm处的熔宽(结合面熔宽)。采用电子式万能试验机对激光搭接接头和平板堆焊对接接头进行剪切拉伸试验,拉伸方向与焊缝方向垂直。采用显微维式硬度计对焊缝横截面的显微硬度进行测试,压头载荷为100 g,保持时间为10 s。

2 激光焊接工艺参数对接头质量的影响

2.1 焊缝熔化形状

对焊缝成形质量的实验表明,奥氏体不锈钢的激光焊接性较好,只要参数选择合适,焊缝成形质量就会较高,很少有气孔和裂纹等冶金缺陷。当焊接速度较慢时,偶尔会出现气孔;当焊接速度过快时,焊缝表面质量不稳定,容易出现咬边和驼峰现象。本文选取的焊接速度范围为2~7 m/min,重点研究工艺参数对焊缝熔化形状的影响。

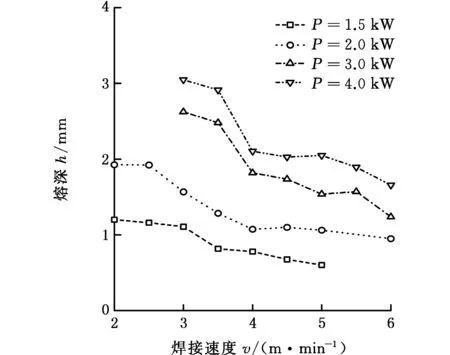

衡量激光焊接热输入的综合参量有2个:能量密度(单位面积光斑的激光能量输入,由激光功率除以光斑面积表示)和线能量(单位长度焊缝的激光能量输入,由激光功率除以焊接速度表示)。其他条件不变时,焊接功率增大,能量密度和线能量均增大,造成熔深和熔宽增大;焊接速度减小,线能量增大,导致熔深和熔宽增大。光斑尺寸增大,激光照射范围增大,能量密度减小,导致熔深减小和熔宽增大。图2所示为不同功率和焊接速度对焊缝熔深和结合面熔宽的影响情况。随激光功率增大和焊接速度减小,熔深呈增大趋势,激光功率改变对熔深增大的贡献更大。结合面熔宽随激光功率上升而增大,但受焊接速度的影响较小。当功率超过2 kW时,不同焊接速度下,结合面熔宽基本不变。因此,当光斑直径不变时,仅靠调整激光功率和焊接速度,可提高结合面熔宽的空间有限。

(a)熔深随功率和焊接速度变化

(b)结合面熔宽随功率和焊接速度变化图2 激光功率和焊接速度对熔化形状的影响(ds=0.3 mm,df=0)Fig.2 Effect of laser power and weld speed on penetration shape

聚焦光斑直径ds=0.2 mm,当熔深小于1.6 mm且焊接方向与拉丝方向平行时,可以获得背面无任何热影响痕迹的焊缝。当焊接方向与外板表面拉丝方向不平行时,即使熔深小于1.6 mm,仍然能够从外板表面观察到轻微的焊缝痕迹。未拉丝的光滑表面或者焊接方向与拉丝方向不平行时,很难得到无痕迹的美观接头,这与激光焊接产生的微小局部变形有关[2]。在相同熔深条件下,不同光斑直径和离焦量下获得的外板外表面热影响痕迹有一定区别。随着光斑直径的增大,能量集中程度下降,热传导作用增强,因此,获得无热影响痕迹的临界熔深减小,ds=0.4 mm时的临界熔深为1.4 mm。

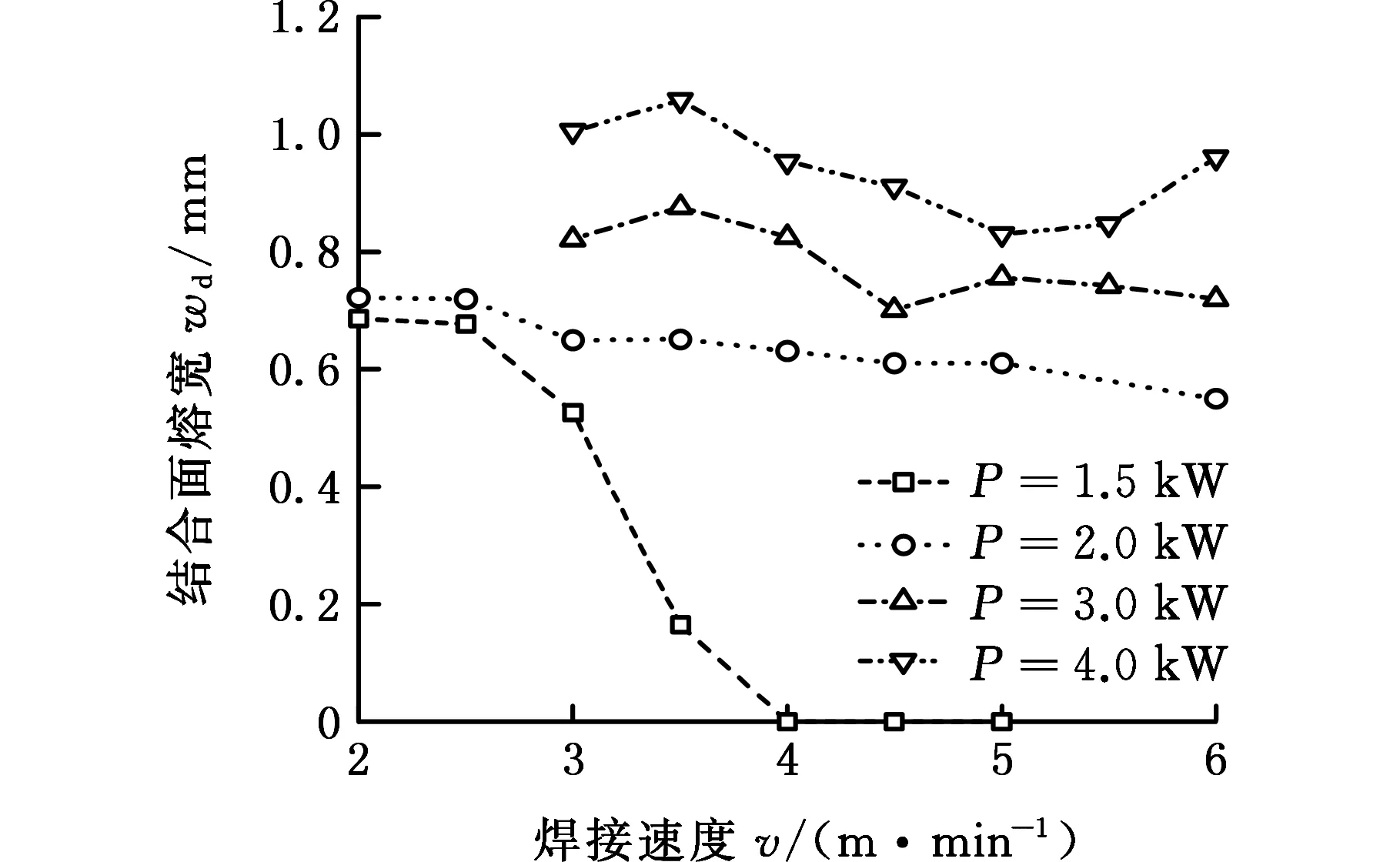

工件表面的激光照射范围由聚焦光斑直径和离焦量决定。聚焦光斑直径越小,能量密度越高,熔透能力越强,越适合精密焊接,但能够获得的熔宽越小。图3a所示为功率P=2 kW时,不同聚焦光斑直径对熔深的影响情况。随着光斑直径的减小,相同功率下获得的能量密度增大,熔透能力增强,因此,光斑直径为0.2 mm的YLS2000激光器的熔深最大。从图3b中可以看出,随着光斑直径的增大,结合面熔宽增大。聚焦光斑直径增大,形成的小孔宽度变大,有利于获得整体较宽的焊缝。

(a)熔深随聚焦光斑直径和焊接速度变化

(b)结合面熔宽随聚焦光斑直径和焊接速度变化图3 聚焦光斑直径和焊接速度对熔化形状的影响(P=2 kW,df=0)Fig.3 Effect of focal spot size and weld speed on penetration shape

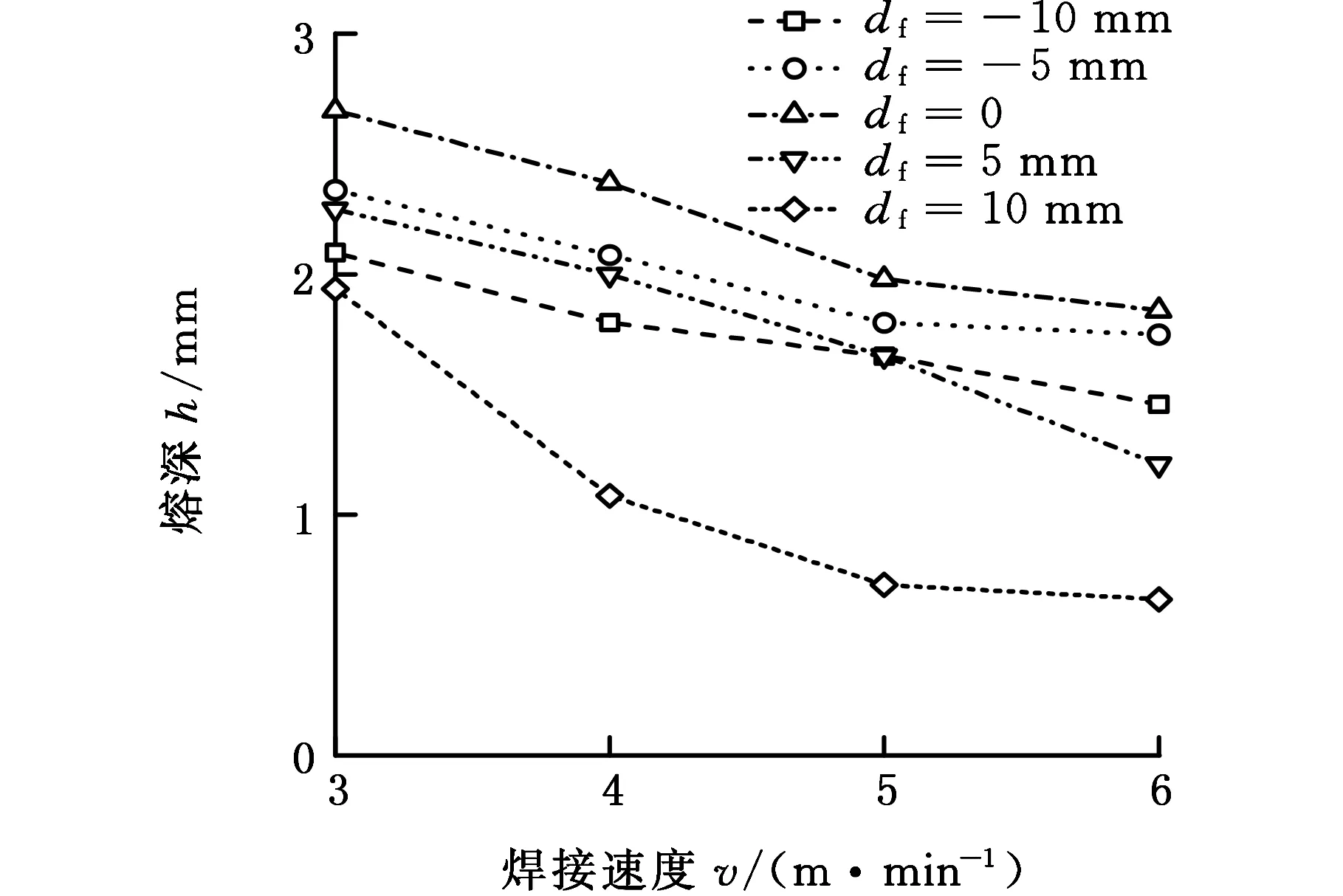

当焦平面和工件表面重合时,工件表面的光斑最小,称为聚焦光斑。随着焦平面上升(称为负离焦,焦点在工件表面以上)或下降(称为正离焦,焦点在工件表面以下),照射在工件表面的光斑逐渐变大。图4所示为ds=0.2 mm时,不同离焦量对熔深和结合面熔宽的影响。随着离焦量绝对值的增大,熔深减小明显,结合面熔宽有一定增大。在实验范围内,相同程度的正离焦较负离焦对熔深和结合面熔宽的影响更大。在同一聚焦光斑直径下,通过一定的正离焦,可以同时获得较小熔深和较大的结合面熔宽。此外,通过离焦减小了工件表面能量密度,减缓了小孔蒸发造成的熔池剧烈流动,有利于减少高速焊时的驼峰倾向和飞溅现象。然而,离焦量进一步增大,导致能量密度和熔透能力急剧下降,反而会减小结合面熔宽。

(a)熔深随离焦量和焊接速度变化

(b)结合面熔宽随离焦量和焊接速度变化图4 离焦量和焊接速度对熔化形状的影响(ds=0.2 mm, P=2 kW)Fig.4 Effect of focal distance and weld speed on penetration shape

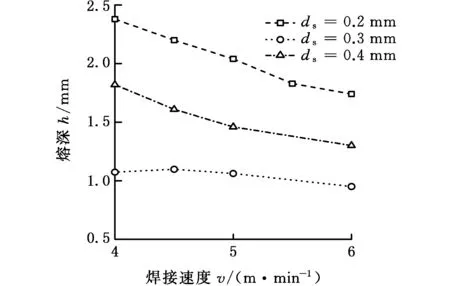

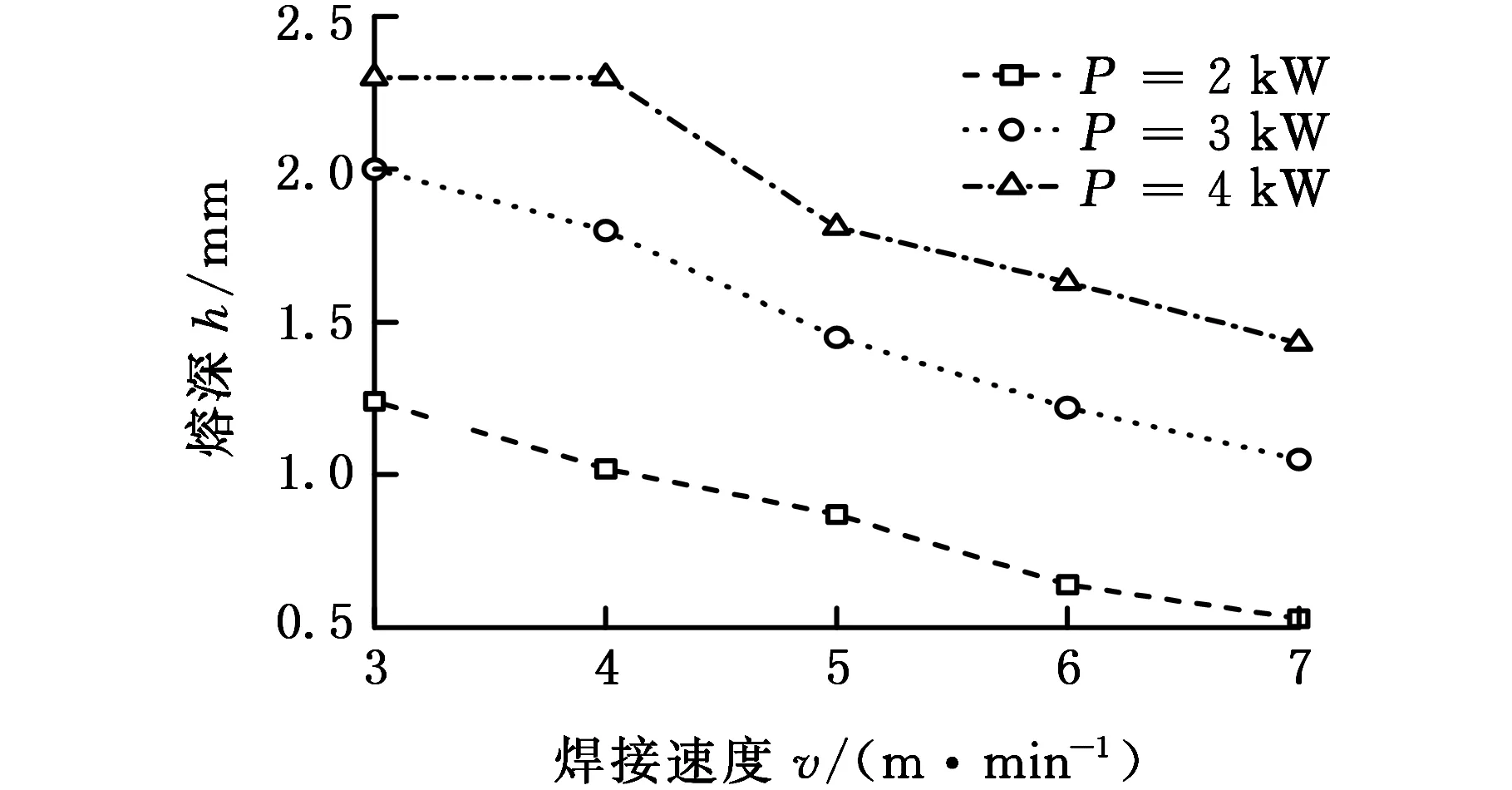

综合工艺参数对熔化形状的影响,为了在一定的熔深范围内获得较大的结合面熔宽,应该使用较大的聚焦光斑直径,同时配合一定的正离焦量。图5所示为ds=0.4 mm、df=10 mm时,不同功率和速度下获得的熔深和结合面熔宽。当功率为2~4 kW时,在较大的速度范围内,都能获得外板背面无热影响痕迹且结合面熔宽较大的焊缝。图6为不同焊接条件下的焊缝横截面形貌照片。图6a~图6c的熔深以及熔深为0.8 mm处的熔宽分别为1.9 mm、0.35 mm、0.63 mm和0、2.4 mm、0.67 mm,熔深和熔宽无法满足要求。图6d所示为较理想的焊缝熔化形状,熔深为1.35 mm,背面无热影响痕迹,结合面熔宽为0.92 mm。可以看出,通过调整离焦量可以使照射在工件表面的光斑直径变大,从而获得更大的表面熔宽,然而,熔深也会随之大幅减小。因此,当聚焦光斑直径较小时,即使通过调整离焦量等工艺参数,也很难同时获得合适的熔深和熔宽。

2.2 力学性能

针对图1所示的搭接接头,图7所示为最大拉剪力随结合面熔宽的变化情况,焊缝长度固定为45 mm。对于不同的聚焦光斑直径和焊接工艺参数,拉剪力和结合面熔宽基本成线性递增关系。根据JIS标准,对于0.8 mm厚的301L-H板材、熔核直径为4.5 mm的电阻点焊接头,满足设计要求的最小拉剪力为6.4 kN,与电阻焊接头等价的激光焊接接头的单位长度拉剪力应大于0.566 kN/mm。本文搭接接头的焊缝长度为45 mm,故最大剪切力应大于25.47 kN。由图7可推出,该剪切力对应的结合面熔宽应大于0.8 mm。由图2~图5可以看出:对于聚焦光斑直径ds=0.2 mm,由于聚焦光斑直径太小,难以获得结合面熔宽大于0.8 mm的焊接接头;对于ds=0.3 mm,尽管通过优化工艺参数可以获得结合面熔宽大于0.8 mm的接头,但是同时满足外板无热影响痕迹且结合面熔宽大于0.8 mm接头的工艺窗口较窄;对于ds=0.4 mm,在较大的工艺参数窗口内可以获得满足外观和力学性能高要求的接头。因此,虽然光纤激光器优良的光束质量很好,可获得较小的聚焦光斑直径,但是,针对不锈钢车体0.8 mm厚301L-H板材激光搭接非熔透焊工艺,应使聚焦光斑直径大于0.4 mm,有利于获得满足要求的熔化形状和力学性能。

(a)熔深随功率和焊接速度变化

(b)结合面熔宽随功率和焊接速度变化图5 激光功率和焊接速度对熔化形状的影响 (ds=0.4 mm,df=10 mm)Fig.5 Effect of laser power and weld speed onpenetration shape

(a)ds=0.2 mm, (b)ds=0.2 mm,

(a)ds=0.4 mm, (b)ds=0.4 mm,

图7 不同光斑直径下最大拉剪力与结合面熔宽关系Fig.7 Relationship of maximum tensile strength and interface fusion width with different focal spot sizes

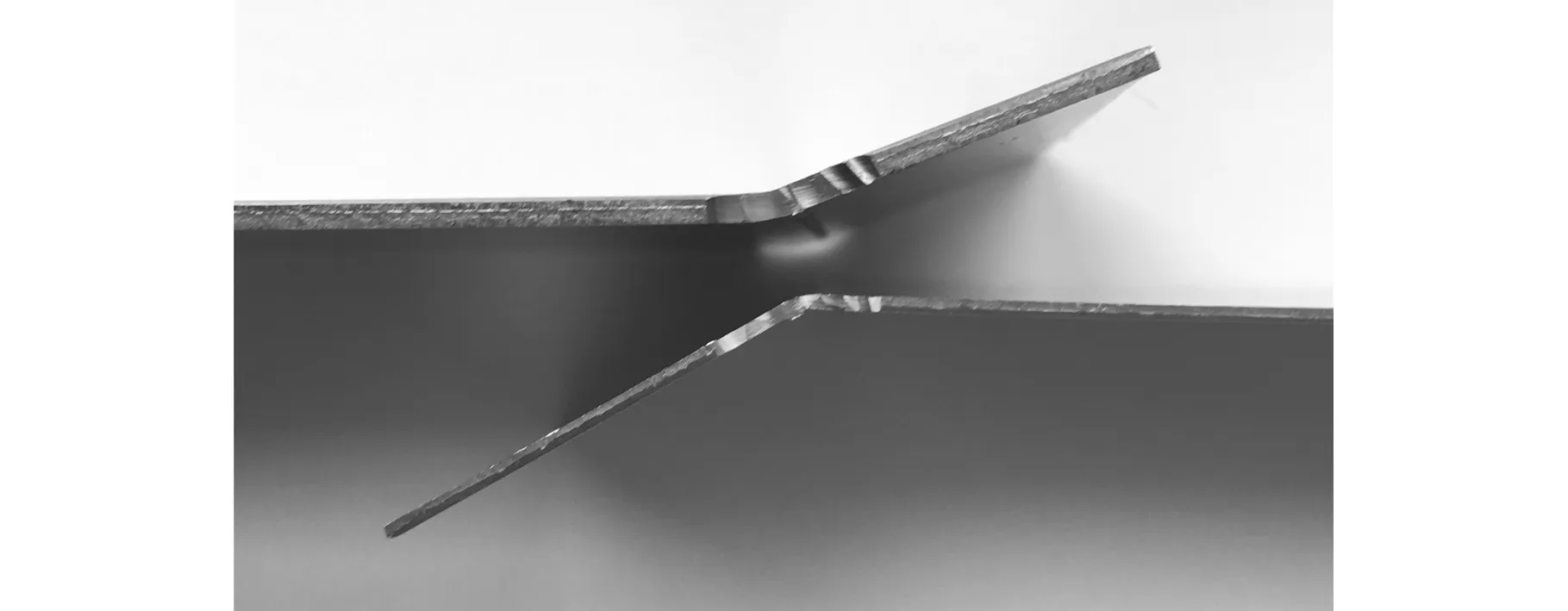

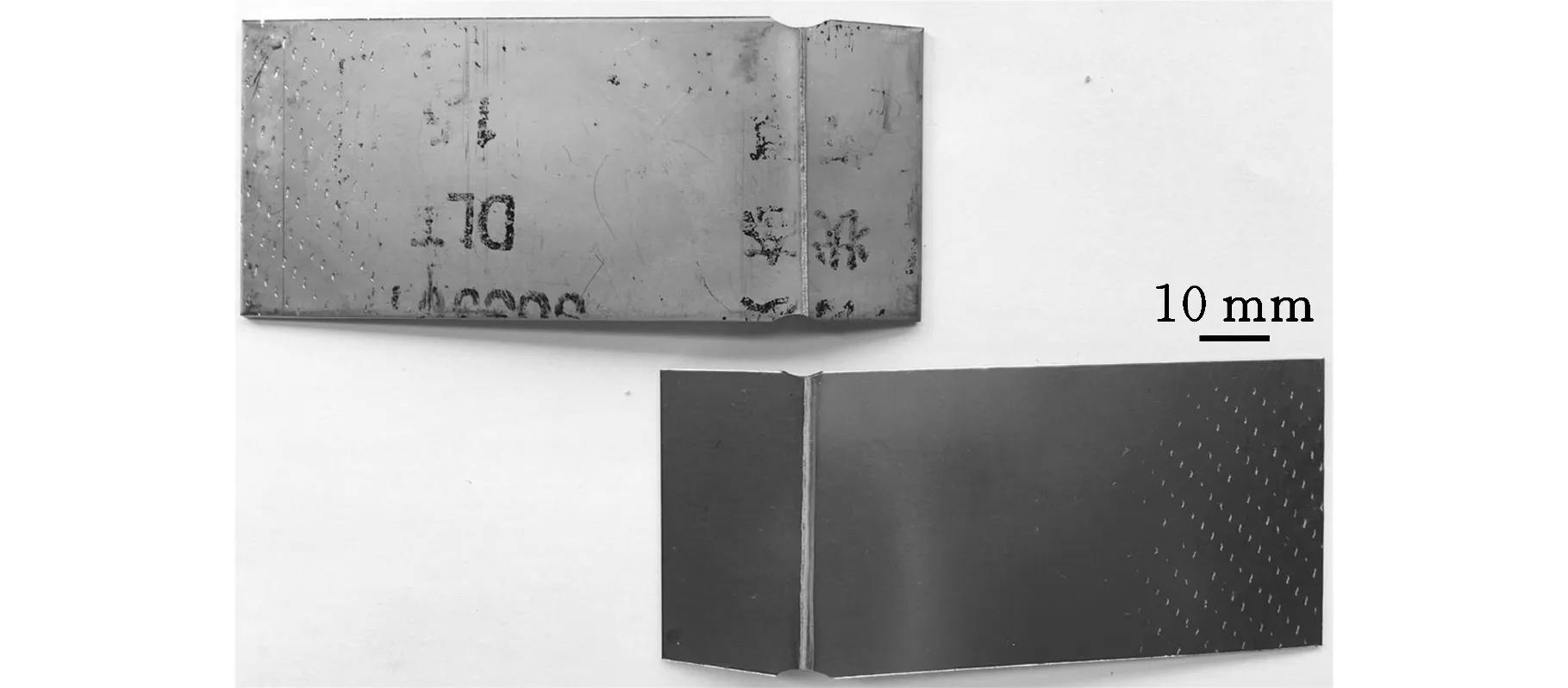

很多文献指出,301L不锈钢激光非熔透搭接接头的剪切拉伸断裂有2种形式:位于结合面焊缝处的断裂和位于内板(厚度相对较薄)热影响区处的断裂[7,9-11]。当结合面熔宽较小时,由于结合面焊缝的承载面积不足,搭接接头从结合面焊缝处断裂;当结合面熔宽超过一定值时,由于激光焊焊缝金属强度较高,断裂发生在内板焊缝附近的热影响区。然而,从301L-H激光焊搭接接头剪切拉伸试样的断裂位置来看,所有断口都位于内外板结合面的焊缝处,并未发现上板热影响区处的断裂,拉断试样照片见图8。这是由301L-H母材和激光焊接焊缝金属的强度匹配造成的。

(a)侧视图

(b)主视图图8 激光焊搭接接头剪切拉伸试样拉断照片Fig.8 Picture of laser welded joint after tensile test

对301L-H和301L-1.4318激光平板堆焊对接接头进行正向拉伸。从接头断裂位置来看,301L-H所有试样断口均位于焊缝处,接头平均拉伸强度为960 MPa,低于母材拉伸强度;301L-1.4318所有试样断口均位于母材处,接头平均拉伸强度为900 MPa。本文采用的经大幅冷作强化的301L-H母材的强度高于激光焊焊缝金属的强度,当结合面焊缝熔宽和内板板厚相差不大时,所有搭接接头的断裂位置均位于结合面焊缝处。对于强度不如301L-H的301L-1.4318母材,由于激光焊接能量集中,具有冷却速度快、焊缝晶粒细小的特点,激光焊焊缝金属的强度高于母材的强度,超过900 MPa。以往文献采用的作为内板的301L不锈钢母材的强度最高不超过860 MPa,低于激光焊焊缝金属的强度,如果内外板结合面熔宽足够大,则接头断裂发生在板厚较薄的内板母材或热影响区处。

图9所示为图6搭接接头横截面的维氏硬度分布。其中,H1和H2分别为0.8 mm厚的301L-H内板和1.43 mm厚的301L-1.4318外板焊缝中部水平方向的硬度分布,V1为焊缝中部沿垂直方向的硬度分布,焊缝边界线设为距离0点,正值表示测点位于母材,负值表示测点位于焊缝。可以看出,上板301L-H-0.8 mm的母材硬度约为410 HV,熔合区硬度约为260 HV,热影响区的范围约为0.6 mm。焊缝区硬度较母材有较大下降,仅为母材的63%。下板301L-1.4318母材和熔合区硬度相当,约为260 HV。因此,如果选用强度级别低于900 MPa的301L不锈钢作为内板,一旦结合面熔宽超过内板厚度,则接头承载能力与结合面熔宽无关,接头承载能力由接头强度薄弱环节热影响区的强度和板厚决定。如果选用强度级别高于900 MPa的301L-H不锈钢作为内板,则由焊缝结合面处单一的断裂方式可以推出,搭接接头承载能力与结合面熔宽线性相关,为了提高焊缝承载能力,必须确保合适的焊缝熔化形状。

图9 焊缝横截面硬度分布Fig.9 Hardness distribution at the cross section of welded joint

3 结论

针对不锈钢车体用高强301L奥氏体不锈钢0.8 mm和1.5 mm板厚组合,开展了激光非熔透焊搭接接头焊接工艺研究,焊接接头的外观和力学性能主要由工艺参数支配的焊缝熔化形状决定。为确保外板外表面无热影响区痕迹,应精确控制熔深小于临界值。临界熔深受聚焦光斑直径和离焦量等工艺参数影响,对于聚焦光斑直径0.4 mm的光纤激光器,熔深不能超过1.4 mm。为确保激光焊搭接接头的拉伸性能大于等价电阻焊接头,结合面熔宽应大于0.8 mm。当激光聚焦光斑直径不小于0.4 mm且功率大于2 kW时,能在较大参数窗口内确保外板表面无热影响区痕迹且结合面熔宽超过0.8 mm。本文所用的301L-H母材强度级别高,激光非熔透焊搭接接头的断裂位置位于内外板结合面的焊缝处,其承载能力由结合面熔宽保证。

[1] 王春生. 轨道交通制造焊接市场需求和关键焊接技术[J]. 金属加工——热加工, 2013(16): 22-27. WANG Chunsheng. Key Welding Technology and Welding Market Demand of Railway Transport Manufacture[J]. Machinist Metal Forming, 2013(16): 22-27.

[2] HIRASHIMA T, HONMA S. Railroad Rolling Stock (Technical Topics)[J]. Journal of Japan Welding Society, 2012, 81(8):35-40.

[3] OIKAWA M.Study of Laser Welding Quality Control in Manufacturing Process of Stainless Steel Body Shell of Railroad Vehicle[J]. Journal of Japan Welding Society, 2011, 80(3):26-29.

[4] 平嶋利行.激光焊接不锈钢车辆车体的开发与技术[J].张芳, 译.国外机车车辆工艺, 2010(2): 29-34. HIRAJIMA R. Research and Technology of Laser Welding Stainless Train Body[J].ZHANG Fang, Tran. Foreign Locomotive & Rolling Stock Technology, 2010(2): 29-34.

[5] 王洪潇, 史春元, 王春生, 等. 基于响应面法的不锈钢车体激光焊接工艺参数优化[J]. 焊接学报, 2010, 31(10): 69-72. WANG Hongxiao, SHI Chunyuan, WANG Chunsheng, et al. Optimization of Laser Welding Parameters of Stainless Steel Vehicle Body Based on Response Surface Methodology[J]. Transactions of the China Welding Institution, 2010, 31(10): 69-72.

[6] 王洪潇,史春元,王春生,等.铁道客车用SUS301L不锈钢非熔透型激光搭接焊工艺[J].热加工工艺,2009, 38(19): 136-139. WANG Hongxiao, SHI Chunyuan, WANG Chunsheng, et al. Study on Laser Welding Process for Stainless Steel Railway Vehicle[J]. Hot Working Technology, 2009, 38(19): 136-139.

[7] 李磊. 城轨客车用不锈钢薄板激光搭接焊接头组织与力学行为研究[D]. 大连:大连交通大学, 2012. LI Lei. Microstructure and Mechanical Behavior on Lap Laser Welding Joint of Stainless Sheet for Railway Vehicle[D].Dalian :Dalian Jiaotong University, 2012.

[8] 刘佳, 张宏, 石岩. 基于Design-ExpertV7设计的不锈钢激光非熔透搭接焊工艺优化研究[J]. 机械工程学报, 2011, 47(6): 52-60. LIU Jia, ZHANG Hong, SHI Yan. Technology Optimizing Research on Laser Nonpenetration Lap Welding of Stainless Steel Based on Design-Expert V7[J]. Chinese Journal of Mechanical Engineering, 2011, 47(6): 52-60.

[9] 刘佳. 轨道客车用SUS301L奥氏体不锈钢激光叠焊技术研究[D]. 长春:长春理工大学, 2012. LIU Jia. Research on Laser Lap Welding Technology of SUS301L Austenitic Stainless Steel for Railway Vehicles[D].Changchun: Changchun University of Science and Technology, 2012.

[10] 刘亚姣, 刘伟, 夏海涛,等. 不锈钢车体板材搭接与对接激光焊接接头的拉伸断裂行为研究[J]. 铁道学报, 2014, 36(1):28-33. LIU Yajiao, LIU Wei, XIA Haitao, et al. Fracture Behavior and Performance of Overlap and Butt Laser Welding Joints of Austenitic Sainless Steel Car Body Sheets[J]. Journal of the China Railway Society, 2014, 36(1):28-33.

[11] 汤超. 不锈钢车体激光焊接工艺研究[D]. 武汉:华中科技大学, 2012. TANG Chao. Reasearch of Laser Welding Process of Stainless Steel Train Body[D].Wuhan:Huazhong University of Science and Technology, 2012.

[12] 刘伟, 何俊, 周立涛,等. 冷轧奥氏体不锈钢的应变硬化行为及其焊接性能[J]. 铁道学报, 2007, 29(5):118-121. LIU Wei, HE Jun, ZHOU Litao, et al. Work Hardening Behaviors of Austenitic Cold Rolling Stainless Steels and Their Resistance Spot Welding Properties[J]. Journal of the China Railway Society, 2007, 29(5):118-121.

[13] 刘龙玺, 钟元木, 马传平. 地铁用SUS301L 奥氏体不锈钢激光焊接头残余应力研究[J]. 热加工工艺, 2013, 42(13): 186-188. LIU Longxi, ZHONG Yuanmu, MA Chuanping. Research on Laser Welding Joint Residual Stress of SUS301L Austenitic Stainless Steel for Subway[J]. Hot Working Technology,2013,42(13):186-188.

(编辑 苏卫国)

2017年全国失效分析学术会议第二轮通知

本次会议定于2017年10月18日~21日在江苏无锡举办,会议特邀失效分析领域的著名院士、学者专家等作大会报告,总结失效分析与预防研究成果,交流失效分析的经验和技术,探讨失效分析学科发展战略。会议主题如下:失效分析原理与方法;失效分析中的理化检验技术;典型失效案例解析;失效分析与安全,风险评估与管理;失效与设计,材料和工艺,服役环境相关的分析;失效分析预防预测技术;特种材料和装置失效分析与预防;其他相关失效分析与预防技术等。

投稿截止日期:2017年5月30日。

会议论文集以2017年《机械工程材料》增刊形式正式出版。凡未经正式刊物发表,与失效分析与理化检测领域相关的研究成果、学术和技术论文、分析经验及建议等均可投稿。

论文投稿联系人:梅 坛

E-mail:mei0209336@126.com。

电话:13774287925,021-55541230。

(工作总部)

Laser Welding Parameters and Tensile Properties of Partial Penetration Lap Joint for Stainless Train Body

WEN Peng1WU Ruifeng2WANG Xiuyi3AN Ji2WANG Xiaolong4ZHANG Yan1

1.Key Laboratory for Advanced Materials Processing Technology,Ministry of Education, Tsinghua University,Beijing,100084 2.Tianjin JL Railway Transport Equipment Co.,Ltd.,Tianjin,300300 3.CRRC Tangshan Co., Ltd.,Tangshan,Hebei,063000 4.Dongfang Electric Machinery Co.,Ltd.,Deyang,Sichuan,618000

Partial penetration lap laser welding was used for 301L-H stainless steel train bodies to solve the heats and the weld distortion problems. The effects of focused laser spot diameter and welding parameters were investigated with using fiber laser. Relationship among processing parameters and welding quality index like formation quality, heat trace on the surface, penetration shape and shear tensile performance, were concluded. The principles and methods were discussed for the selection of optimized parameters. For the combination of 0.8 mm and 1.5 mm high tensile strength plates, which were typically used for light weight train bodies, the outputs of laser machine should be over 2 kW, and the focused spot diameters should be over 0.4 mm if a large processing window was obtained to satisfy both appearance and mechanical requirements. For fiber laser with 0.4 mm spot diameter, the penetration should be less than 1.4 mm to make the outside surfaces no heat traces, and the fusion width in the interfaces between inner and external plate should be more than 0.8 mm to make the tensile strength higher than that of resistance spot welding. For 301L-H stainless steel with tensile strength over 930MPa, the fractures are always located in the fusion zones at the interfaces between inner and external plates, so the tensile capacity is linearly related to the fusion widths in the interfaces.

stainless steel; laser welding; lap joint; railway transport

2016-05-17

国家自然科学基金资助项目(U1537205)

TG456.7DOI:10.3969/j.issn.1004-132X.2017.11.016

温 鹏,男,1981年生。清华大学机械工程系副教授。研究方向为焊接和激光加工。E-mail:wenpeng@mail.tsinghua.edu.cn。邬瑞峰, 男,1984年生。天津北车轨道装备有限公司工程师。王秀义, 男,1972年生。唐山轨道客车有限责任公司高级工程师。安 吉, 男,1987年生。天津北车轨道装备有限公司工程师。王小龙, 男, 1991年生。东方电气集团东方电机有限公司助理工程师。张 炎,男,1992年生。清华大学机械工程系硕士研究生。