蓝宝石不同晶面轴向超声振动辅助磨削特性研究

胡中伟 邵铭剑 方从富 于怡青 徐西鹏

1.华侨大学制造工程研究院,厦门,3610212.华侨大学脆性材料加工技术教育部工程研究中心,厦门,361021

蓝宝石不同晶面轴向超声振动辅助磨削特性研究

胡中伟1,2邵铭剑1,2方从富2于怡青2徐西鹏1,2

1.华侨大学制造工程研究院,厦门,3610212.华侨大学脆性材料加工技术教育部工程研究中心,厦门,361021

选取蓝宝石的A面、C面、M面及R面开展轴向超声振动辅助磨削试验,并从磨削力、比磨削能、表面粗糙度及表面形貌等角度对比蓝宝石四个晶面超声振动辅助磨削效果的差异。施加超声振动辅助磨削时,蓝宝石四个晶面的磨削力、比磨削能及表面粗糙度相对未施加超声振动时均有所减小,且工件表面损伤裂纹较小,表面质量更好;蓝宝石不同晶面在施加超声振动时的磨削力、比磨削能和表面粗糙度的减小比例不同,C面的减小比例最小,M面和A面的减小比例较大,R面的减小比例最大;超声振动辅助磨削蓝宝石四个晶面时,R面的改善效果最好,其次是M面和A面,C面的改善效果较差,这反映工件材料的脆性越大,超声辅助磨削对加工质量的改善效果越明显。

蓝宝石;轴向超声振动辅助磨削;磨削特性;表面形貌

0 引言

蓝宝石(α-Al2O3)具有良好的光学性能、化学稳定性、耐磨性、热稳定性及较高的硬度(莫氏硬度9.5级),是一种集优良的光学性能、物理性能和化学性能于一体的多功能氧化物晶体,目前已被广泛应用于工业、航空航天、国防及生活等领域中[1-3]。蓝宝石晶体的这些应用对其尺寸精度和表面质量均有着非常高的要求,但由于蓝宝石极高的硬度和脆性,难以实现其高效率、低损伤加工是其广泛应用的主要障碍[4]。超声振动辅助磨削加工已被大量的理论和试验证明是一种加工硬脆难加工材料的有效方法,与传统加工工艺相比,它可以提高加工效率、改善表面质量、降低加工成本[5-7]。

近年来,随着蓝宝石的广泛应用,许多学者针对蓝宝石不同晶面加工特性的差异进行了研究,周平[8]和沈峰[9]比较了蓝宝石A面、C面、M面及R面研磨特性的差异。HANEY等[10]通过静态和动态压痕试验对蓝宝石A面和C面的机械响应特性进行了对比研究。STIRNER[11]采用仿真方法对蓝宝石A面、C面、M面及R面的表面能特性进行了比较研究。PINKAS等[2]研究了热愈合特性对蓝宝石A面和C面表面形貌的影响。ZHU等[12]对蓝宝石A面、C面及M面的化学机械抛光特性进行了试验研究。在蓝宝石超声辅助加工方面,LIANG等[13-16]采用椭圆超声振动辅助磨削方法对蓝宝石的C面进行试验,证实了椭圆超声振动辅助磨削可以实现蓝宝石的高效、精密加工,由于改善了砂轮的磨削性能,所以可以获得纳米级的加工表面。ZHANG等[17]用球形压头对C面蓝宝石进行超声辅助划痕试验,发现超声振动的引入可以有效抑制微裂纹的扩展。虽然已有学者对蓝宝石的超声振动加工特性进行了研究,但针对蓝宝石不同晶面的超声振动辅助磨削效果差异的研究鲜有报道。

本文将采用自行设计和制备的超声振动系统分别对蓝宝石的A面、C面、M面及R面开展轴向超声振动辅助磨削试验,从磨削力、比磨削能、表面粗糙度和表面形貌等角度对比分析轴向超声振动辅助磨削蓝宝石A面、C面、M面及R面的磨削特性差异。

1 试验设备

磨削试验是在日本三井公司生产的MSG-250HMD精密平面磨床上进行的,其实物图见图1。采用自行设计和制备的超声振动装置,超声振动沿砂轮轴向施加在工件上,试验示意图见图2。超声振动频率为28 kHz,振幅约为5 μm。试验选用的砂轮为180目粒度的树脂结合剂金刚石砂轮,磨粒粒径约为80 μm,浓度为100%。为了对比研究有无施加超声振动时的磨削效果,当超声振动装置关闭(OFF)时认为是普通磨削,而当超声振动装置开启(ON)时则认为是超声振动辅助磨削。试验参数如下:工作台速度vw=1920 mm/min;磨削速度vs=20 m/s;磨削深度ap=10 μm;采用水基磨削液进行冷却润滑。试样为元亮科技有限公司提供的蓝宝石块材,其尺寸为10 mm×15 mm×6 mm,磨削表面分别为A面、C面、M面及R面,磨削表面尺寸为10 mm×6 mm。

图1 精密平面磨床实物图Fig.1 Precision surface grinding machine

图2 轴向超声振动辅助磨削试验示意图Fig.2 Sketch of experimental of axial ultrasonic assisted grinding

在磨削过程中,采用Kistler9257B测力仪对磨削力进行测量,采用Mahr公司的XR20粗糙度测量仪对磨削表面的粗糙度进行测量,并采用Phenom Pro X型号的扫描电子显微镜对磨削表面形貌进行观测。

2 试验结果

2.1 超声辅助磨削下蓝宝石四个晶面的磨削力

为了研究施加轴向超声振动对蓝宝石A面、C面、M面及R面磨削特性的影响,在其他条件相同的情况下,图3和图4分别给出了蓝宝石四个晶面在有无施加超声振动时的法向磨削力和切向磨削力。

图3 超声辅助磨削下蓝宝石四个晶面的法向磨削力Fig.3 The normal grinding force of four sapphire crystal surfaces by ultrasonic assisted grinding

图4 超声辅助磨削下蓝宝石四个晶面的切向磨削力Fig.4 The tangential grinding force of four sapphire crystal surfaces by ultrasonic assisted grinding

从图3和图4中可以看出,无论是法向磨削力还是切向磨削力,施加和未施加超声振动情况下,在蓝宝石的四个晶面中,均是C面的磨削力最大,其次是M面和A面,R面的磨削力最小。蓝宝石的A面、C面、M面和R面在施加轴向超声振动时的法向磨削力和切向磨削力比未施加超声振动时的法向磨削力和切向磨削力均要小,但不同晶面施加超声振动磨削时磨削力的减小比例不同。与普通磨削相比,施加轴向超声振动时C面的法向磨削力约减小了20.1%,M面的法向磨削力约减小了25.2%,A面的法向磨削力约减小了23.6%,R面的法向磨削力约减小了27.9%。施加轴向超声振动后,C面的切向磨削力约减小了14.8%,M面的切向磨削力约减小了25.6%,A面的切向磨削力约减小了24.6%,R面的切向磨削力约减小了31.4%。施加超声振动时,R面的磨削力减小比例最大,其次是M面和A面,C面的磨削力减小比例最小。

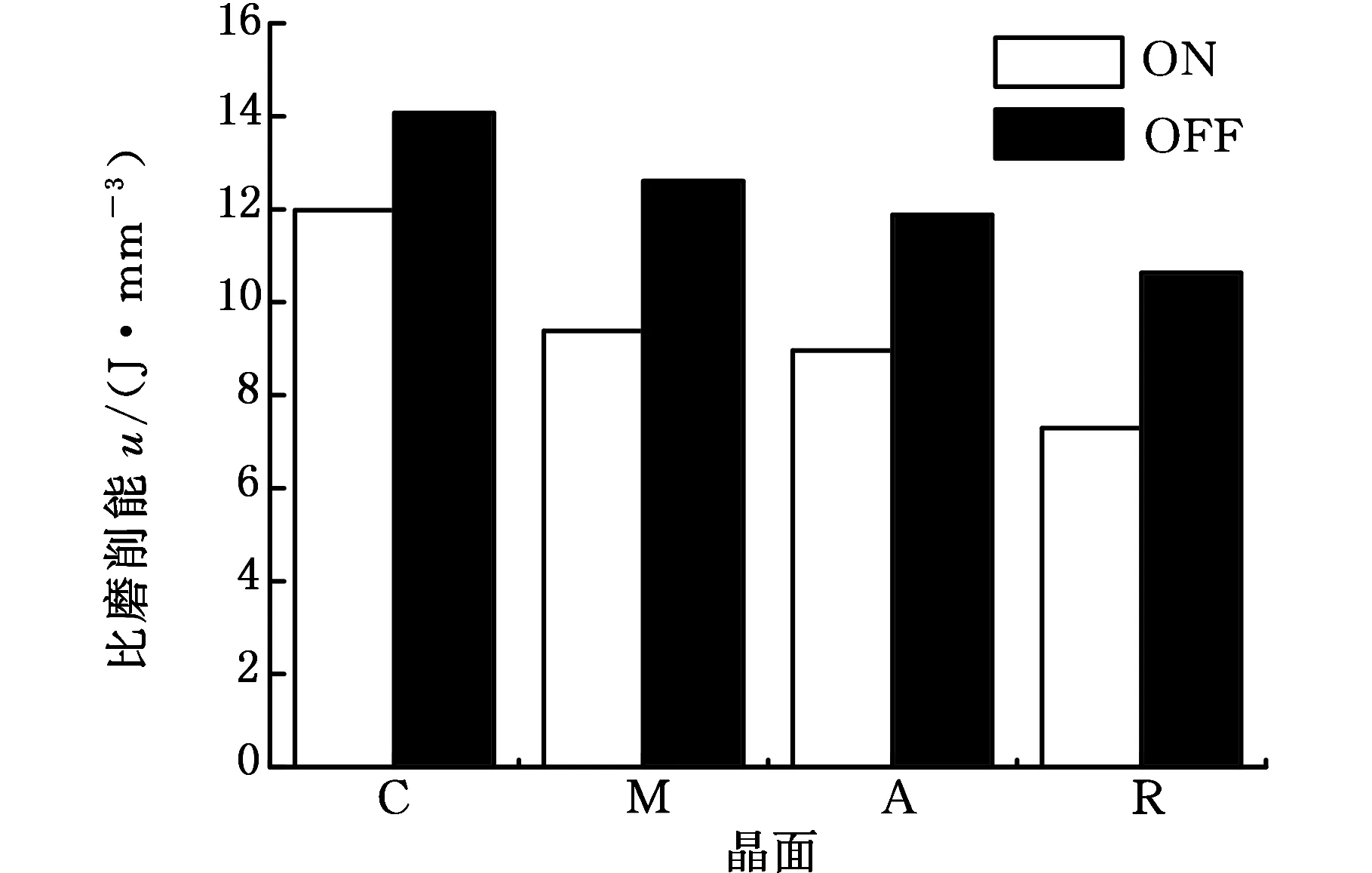

2.2 超声辅助磨削下蓝宝石四个晶面的比磨削能

比磨削能是指单位时间磨削去除单位体积工件材料所消耗的能量,其计算公式[18]如下:

(1)

式中,Bw为工件宽度,mm。

为了更好地比较有无施加超声振动时,蓝宝石A面、C面、M面和R面磨削特性的差异,对蓝宝石四个晶面的比磨削能按式(1)进行计算,结果如图5所示。

图5 超声辅助磨削下蓝宝石四个晶面的比磨削能Fig.5 The grinding energy of four sapphire crystal surfaces by ultrasonic assisted grinding

从图5可以看出,不管有无施加超声振动,磨削蓝宝石C面的比磨削能均最大,其次是M面和A面,R面的比磨削能均最小。与普通磨削相比,施加轴向超声振动磨削时蓝宝石A面、C面、M面和R面的比磨削能均有一定程度的减小,但超声辅助磨削不同晶面时比磨削能的减小比例不同。其中,C面的比磨削能约减小了14.8%,M面的比磨削能约减小了25.6%,A面的比磨削能约减小了24.6%,R面的比磨削能约减小了31.4%。施加超声振动时,R面的比磨削能减小比例最大,其次是M面和A面,C面的比磨削能减小比例最小。

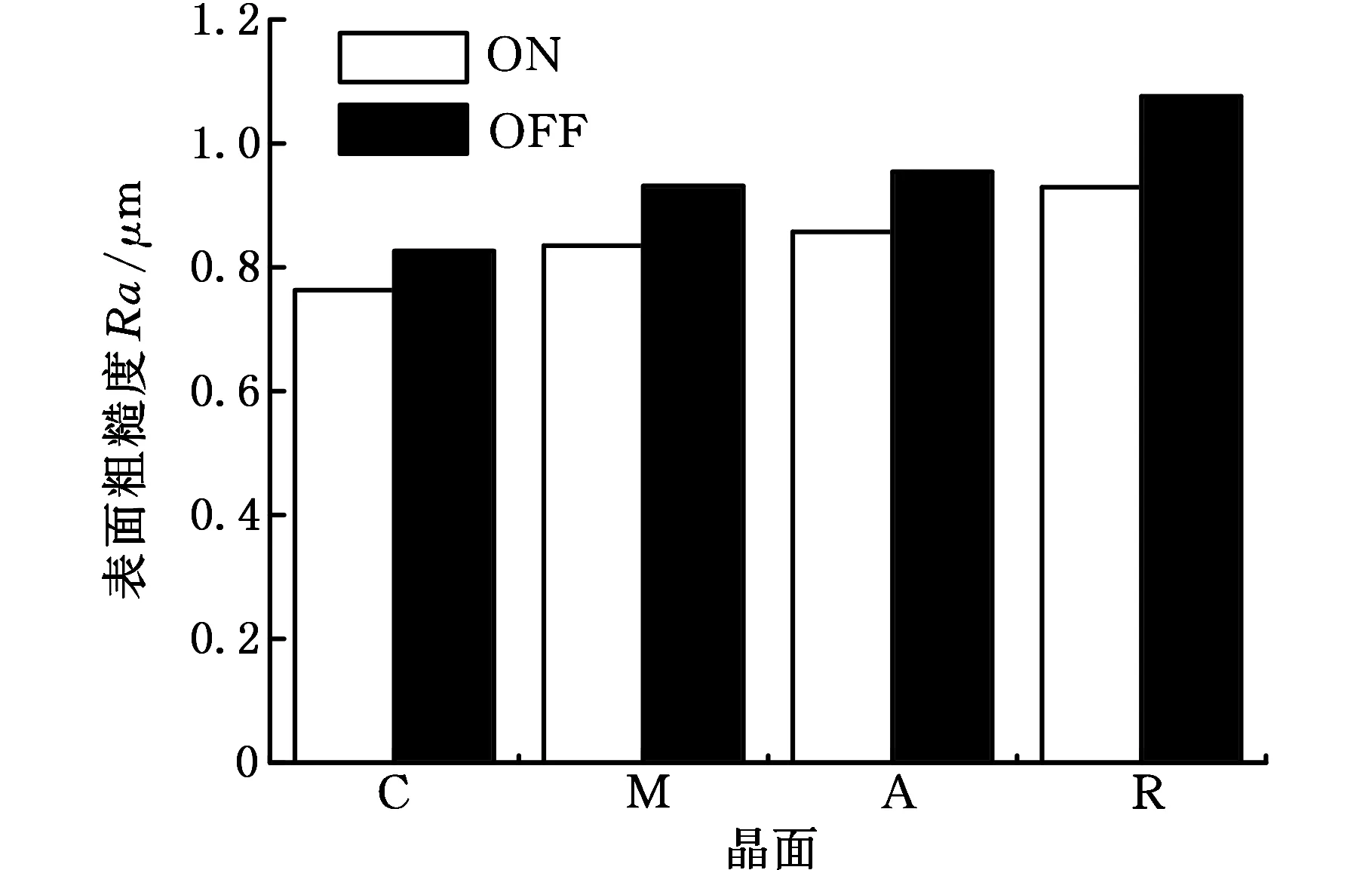

2.3 超声辅助磨削下蓝宝石四个晶面的表面粗糙度

为了更好地对比有无施加超声振动时,蓝宝石不同晶面磨削特性的差异,对蓝宝石A面、C面、M面及R面在有无施加超声振动时的磨削表面粗糙度进行了测量,结果如图6所示。

图6 超声辅助磨削下蓝宝石四个晶面的表面粗糙度Fig.6 The surface roughness of four sapphire crystal surfaces by ultrasonic assisted grinding

从图6中可以看出,不管有无施加超声振动,蓝宝石C面的磨削表面粗糙度均最小,其次是A面和M面,R面的磨削表面粗糙度均最大。与普通磨削相比,超声振动辅助磨削蓝宝石A面、C面、M面和R面的磨削表面粗糙度均有一定程度的减小,但超声辅助磨削不同晶面时表面粗糙度的减小比例不同。其中,C面的磨削表面粗糙度约减小了7.6%,A面的磨削表面粗糙度约减小了10.3%,M面的磨削表面粗糙度约减小了10.2%,R面的磨削表面粗糙度约减小了13.7%。施加超声振动时,R面的磨削表面粗糙度减小比例最大,其次是M面和A面,C面的磨削表面粗糙度的减小比例最小。

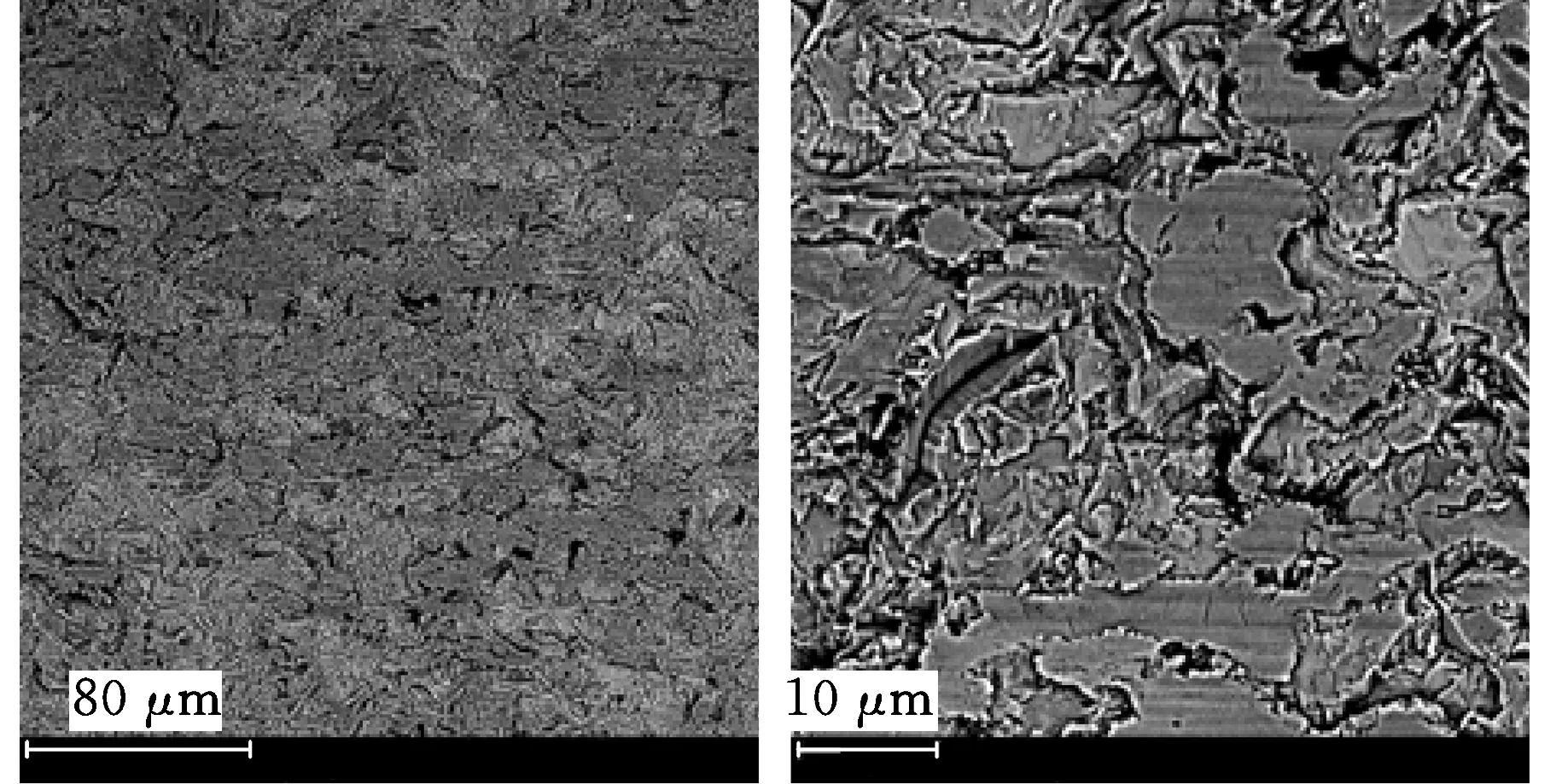

2.4 超声辅助磨削下蓝宝石四个晶面的表面形貌

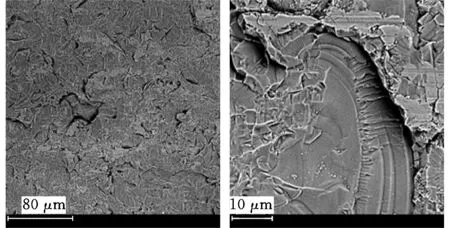

为了更直观地对比蓝宝石不同晶面在有无施加超声振动时的磨削特性,对蓝宝石A面、C面、M面及R面的表面形貌进行了观测,结果如图7~图10所示。

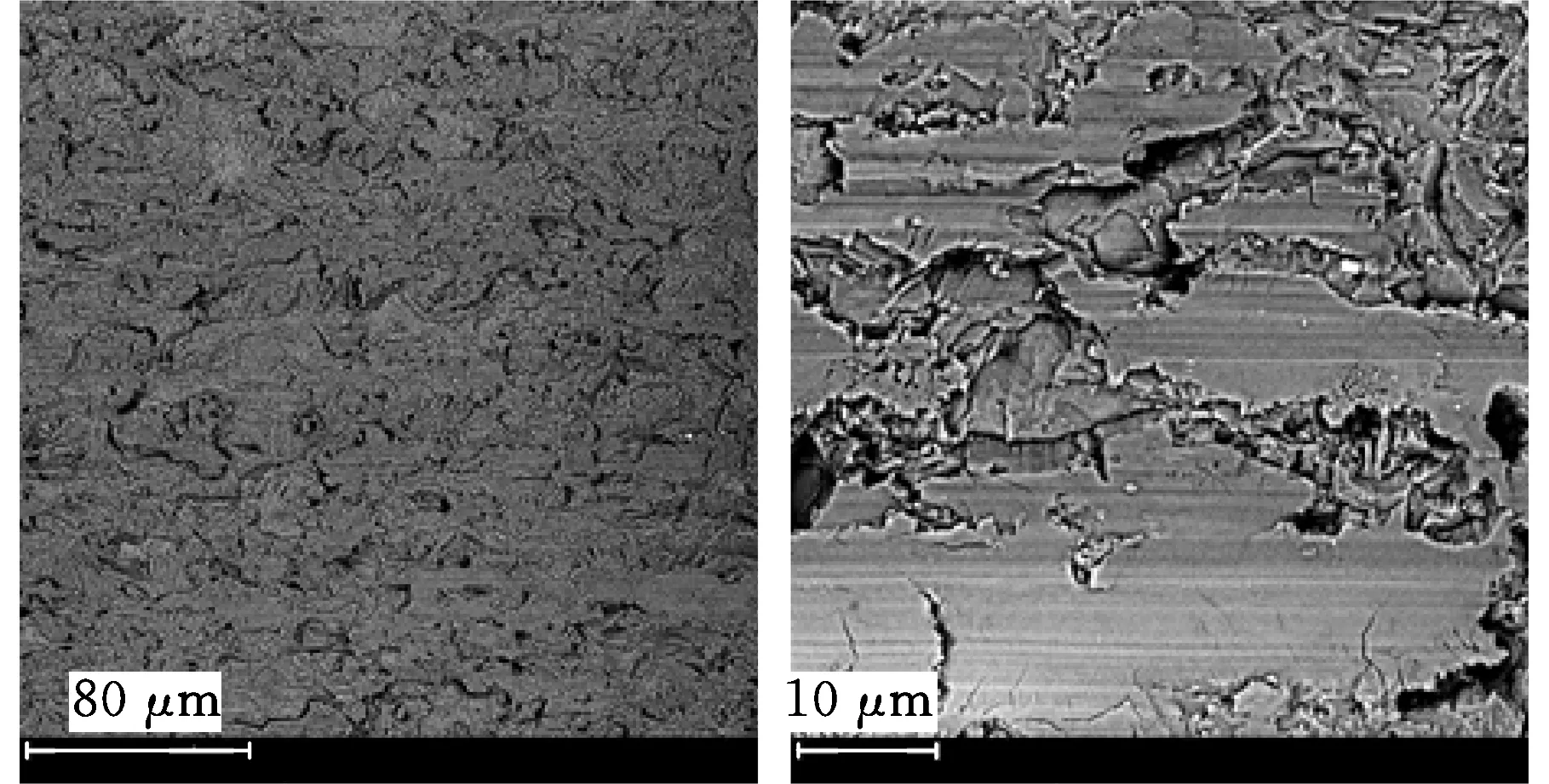

从图7a中可以看出,未施加超声振动磨削时,蓝宝石C面磨削表面存在较多的浅划痕区,同时也存在部分脆性断裂和破碎区,不存在块状剥落现象,磨削表面较其他三个晶面的磨削表面更加平整,表面粗糙度最小,表面质量最好。从图7b中可以看出,施加超声振动时,蓝宝石C面磨削表面出现大量的浅划痕区,同时存在较少部分脆性断裂和破碎区,磨削表面较普通磨削时更平整,表面粗糙度也更小。

(a)未施加超声振动

(b)施加超声振动图7 蓝宝石C面的磨削表面形貌Fig.7 Surface topography of C-plane sapphire

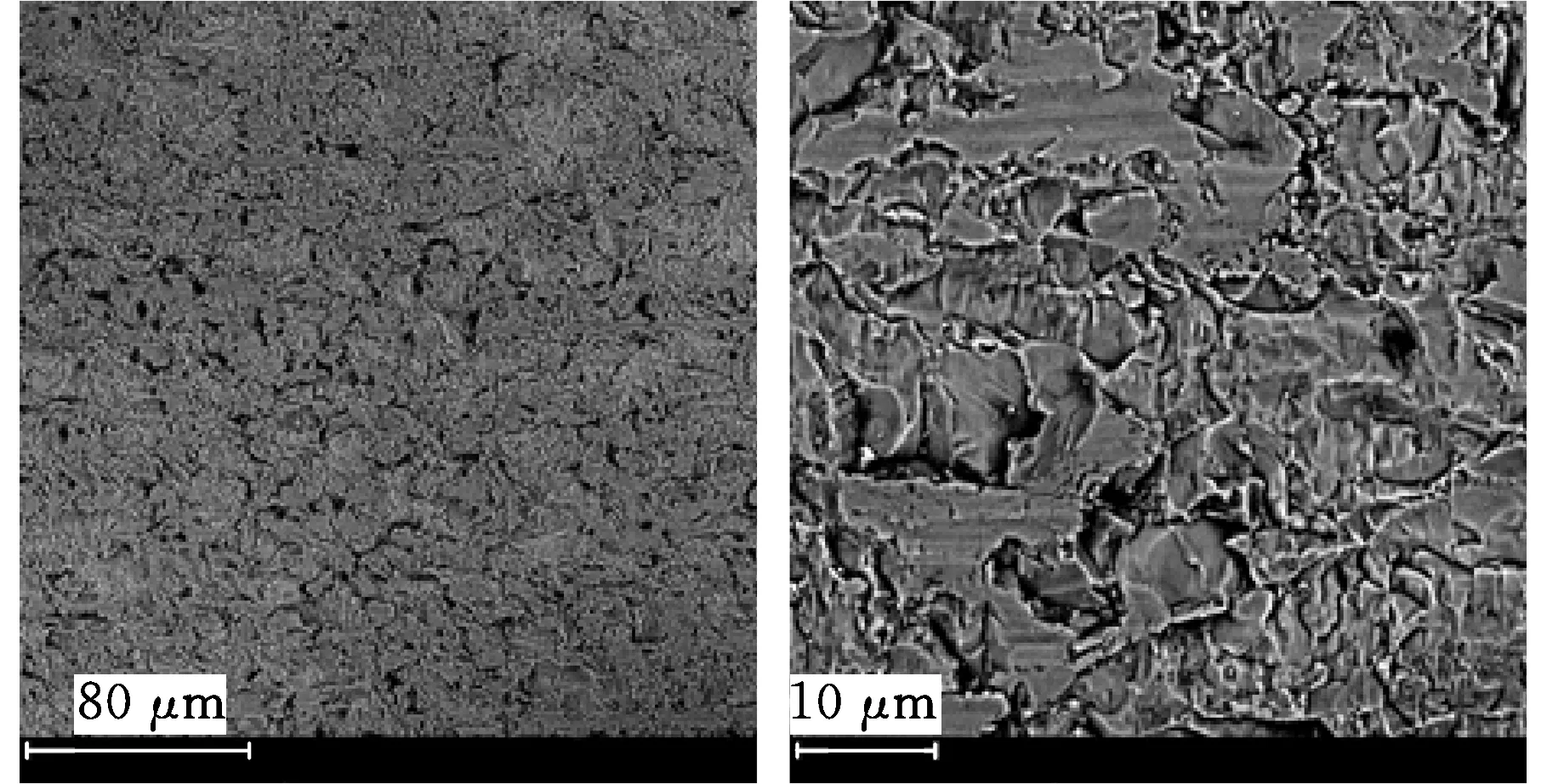

(a)未施加超声振动

(b)施加超声振动图8 蓝宝石A面的磨削表面形貌Fig.8 Surface topography of A-plane sapphire

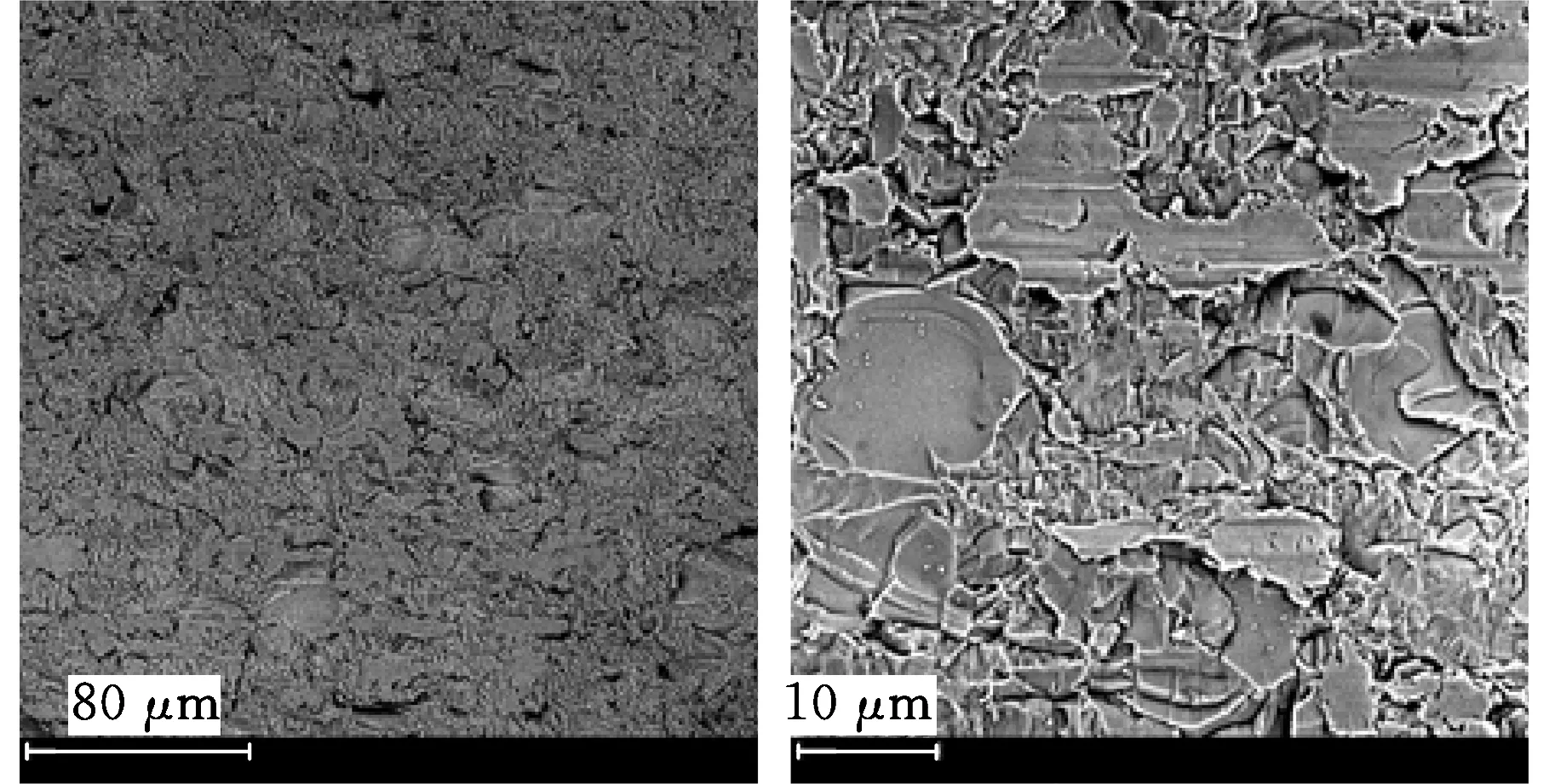

(a)未施加超声振动

(b)施加超声振动图9 蓝宝石M面的磨削表面形貌Fig.9 Surface topography of M-plane sapphire

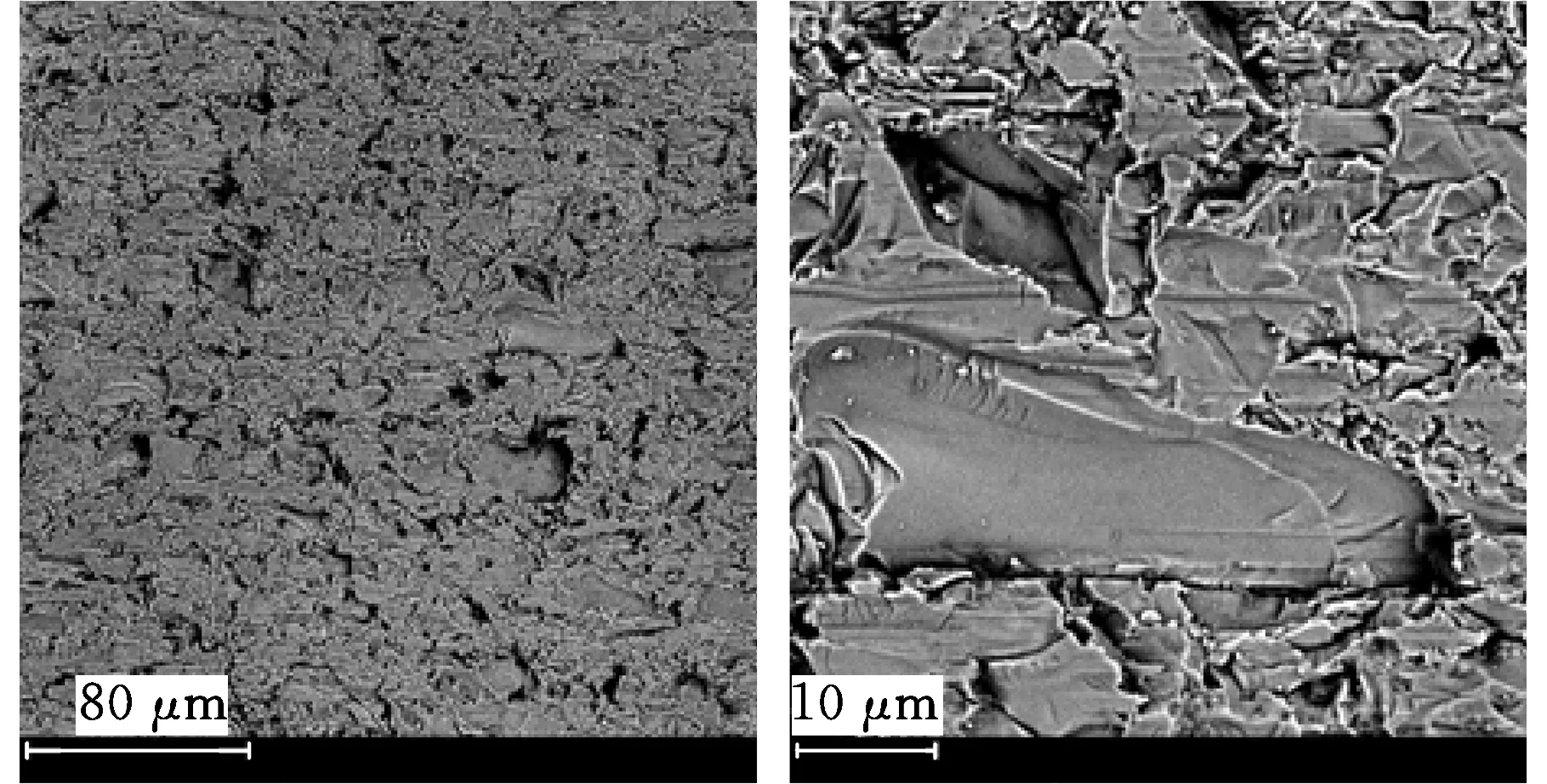

(a)未施加超声振动

(b)施加超声振动图10 蓝宝石R面的磨削表面形貌Fig.10 Surface topography of R-plane sapphire

从图8a中可以看出,未施加超声振动磨削时,蓝宝石A面磨削表面存在较多的脆性断裂和破碎,同时也伴随有少量较小的块状剥落和少许的浅划痕,由于块状剥落去除量较少,且块状较小,A面磨削后的表面相对平整。从图8b中可以看出,超声振动辅助磨削时,蓝宝石A面磨削表面同样存在较多的脆性断裂和破碎,同时伴有少许的浅划痕,且未发现有明显的块状剥落现象,这说明施加超声振动时磨削表面存在局部微破碎,表面质量较普通磨削时要好。

虽然蓝宝石A面和M面的断裂韧性和弹性模量相同,但受晶面解理特性的影响,在未施加超声磨削时,蓝宝石M面的磨削表面不仅存在大量的脆性断裂和破碎区,还存在一些块状解理剥落现象,如图9a所示,因此M面的磨削表面粗糙度比A面的表面粗糙度大。从图9b中可以看出,在施加超声振动时,蓝宝石M面的磨削表面仍然存在大量的脆性断裂和破碎区,并且存在少量的块状解理剥落现象,有少许的浅划痕,但块状剥落的尺寸较普通磨削时的尺寸小得多,表面粗糙度相对普通磨削时明显要小,表面质量相对较好。

从图10a中可以看出,未施加超声振动磨削时,蓝宝石R面的磨削表面也存在大量的脆性断裂和破碎区,特别是存在大量的块状解理剥落现象,且剥落块较大,在磨削表面留下大量的剥落坑,磨削表面粗糙度最大。从图10b中可以看出,在超声振动辅助磨削时,蓝宝石R面的磨削表面存在大量的脆性断裂和破碎区,同时存在少许的浅划痕,但也存在较多的小块状剥落解理去除,未见有较大的块状解理剥落,磨削表面质量明显较普通磨削时的好。

3 讨论

超声振动辅助磨削是实现硬脆性材料高效精密加工的方法之一。轴向超声振动的施加增大了磨粒与工件在砂轮轴向的冲击作用,使得磨粒的刃部在短时间内即可与工件相互作用,并引起工件的局部应力远远超过材料的断裂极限,最终导致材料表面微细裂纹的产生、发展以及材料的局部破碎去除。并且,超声振动的润滑作用,能使加工中的工件表面变得光滑,减小工件与磨粒间的摩擦。因此,与普通磨削相比,轴向超声振动的施加均会使工件材料更容易去除,能够降低蓝宝石磨削过程的磨削力和比磨削能。

超声振动辅助磨削的效果也与材料的机械性能有很大的关系,材料的断裂韧性越小,磨削过程中材料的断裂伸长率就越小,材料局部破碎效果越明显,表明材料脆性越大,超声磨削的效果就越明显[19]。由于蓝宝石A面、C面、M面及R面的材料性能不同,使得超声振动的施加对不同晶面的作用效果不同。在蓝宝石四个晶面中,由于C面的断裂韧性最大,其表面韧性也就最大,在超声振动辅助磨削的过程中,超声振动的局部微破碎作用最小,因此,在施加超声振动时,C面磨削力的减小比例最小。相对于C面,M面和A面的断裂韧性要小且一致,所以M面和A面磨削力的减小比例较大且相近。R面的断裂韧性最小,超声振动的局部微破碎效果最明显,因此,R面磨削力的减小比例最大。由式(1)可以看出,在相同磨削条件下,比磨削能和切向磨削力成正比关系,相应地,超声振动辅助磨削时,蓝宝石C面的比磨削能的减小比例最小,M面和A面的比磨削能的减小比例相近且较大,R面的比磨削能的减小比例最大。

同样地,超声振动辅助磨削对于工件表面质量的改善效果也与被磨削工件的材料性能有着非常密切的关系,材料的断裂韧性越大,其塑性指数也就更加明显,越不利于微裂纹的产生和扩展[20],材料越脆,磨削表面破裂越严重,甚至出现块状剥落现象,而超声振动的施加,使得局部微破碎效果明显,抑制了裂纹的扩展,材料不易出现块状剥落的现象。在蓝宝石的四个晶面中,C面的断裂韧性最大,这说明在超声振动辅助磨削过程中,C面发生微裂纹扩展的区域相对其他三个晶面小很多,只是由于超声振动施加的方向使得磨痕相对变宽,因此,表面粗糙度的减小比例并不大;而M面、A面及R面的断裂韧性则较C面小得多,材料表现得很脆,在施加超声振动的过程中,磨削表面产生大量的微细裂纹,材料表面更易出现局部微破碎去除的情况,相较于普通磨削,磨削表面更多的是脆性断裂和破碎,块状解理剥落的尺寸较小、深度较浅,因而表面更为平整,表面粗糙度的减小比例更大,超声振动辅助磨削对于表面质量的改善效果更明显。

4 结论

(1)施加超声振动辅助磨削时,蓝宝石四个晶面的磨削力、比磨削能及表面粗糙度相对未施加超声振动时均有所减小,工件表面损伤裂纹较小,表面质量更好。

(2)蓝宝石不同晶面施加超声振动时的磨削力、比磨削能和表面粗糙度的减小比例不同,C面减小比例最小,A面和M面减小比例较大,而R面减小比例最大。

(3)工件材料的脆性越大,超声辅助磨削对加工质量的改善效果越明显。

[1] ZHU H. Chemical Mechanical Polishing (CMP) of Sapphire[J]. Integration & Innovation Orient to E Society,2002,251:551-559.

[2] PINKAS M, LOTEM H, GOLAN Y, et al. Thermal Healing of the Sub-surface Damage Layer in Sapphire[J]. Materials Chemistry & Physics,2010,124(1):323-329.

[3] HANEY E J, SUBHASH G. Analysis of Interacting Cracks Due to Sequential Indentations on Sapphire[J]. Acta Materialia,2011,59(9):3528-3536.

[4] SAITO T, HIRAYAMA T, TAKAHISA Y, et al. Lattice Strain and Dislocations in Polished Surfaces on Sapphire[J]. Journal of the American Ceramic Society,2005,88(8):2277-2285.

[5] 郑书友, 冯平法, 徐西鹏. 旋转超声加工技术研究进展[J]. 清华大学学报:自然科学版,2009,49(11):1799-1804. ZHENG Shuyou, FENG Pingfa, XU Xipeng. Development Trends of Rotary Ultrasonic Machining Technology[J]. Journal of Tsinghua University: Natural Science Edition,2009,49(11):1799-1804.

[6] GONG H, FANG F Z, HU X T. Kinematic View of Tool Life in Rotary Ultrasonic Side Milling of Hard and Brittle Materials[J]. International Journal of Machine Tools & Manufacture,2010,50(3):303-307.

[7] YANG X H, HAN J C. Experimental Study on Ultrasonic Vibration Grinding of Brittle Optical Materials[J]. Optical Technique,2007,33(1):65-67.

[8] 周平. 单晶蓝宝石的延性研磨加工研究[D]. 杭州:浙江工业大学, 2010. ZHOU Ping. Study on Ductile Lapping of Crystal Sapphire Wafer[D]. Hangzhou: Zhejiang University of Technology,2010.

[9] 沈锋. 各向异性对单晶蓝宝石精密研磨的作用规律[J]. 科技信息, 2010(24):142. SHEN Feng. The Effect of Anisotropy on the Precision Lapping of Single Crystal Sapphire[J]. Science and Technology Information,2010(24):142.

[10] HANEY E J, SUBHASH G. Static and Dynamic Indentation Response of Basal and Prism Plane Sapphire[J]. Journal of the European Ceramic Society,2011,31(9):1713-1721.

[11] STIRNER T. Ab Initio Hartree-Fock Simulation of r-plane Sapphire[J]. International of Vacuum Congress,2010,32(23):635-639.

[12] ZHU H, TESSAROTO L A, SABIA R, et al. Chemical Mechanical Polishing (CMP) Anisotropy in Sapphire[J]. Applied Surface Science,2004,236(1/4):120-130.

[13] LIANG Z, WANG X, ZHAO W, et al. A Feasibility Study on Elliptical Ultrasonic Assisted Grinding of Sapphire Substrate[J]. International Journal of Abrasive Technology,2010,3(3):190-202.

[14] LIANG Z. Experimental Investigations of Elliptical Ultrasonic Assisted Grinding (EUAG) of Monocrystal Sapphire[J]. International Journal of Abrasive Technology,2011,4(4):279-289.

[15] LIANG Z, WANG X, WU Y, et al. An Investigation on Wear Mechanism of Resin-bonded Diamond Wheel in Elliptical Ultrasonic Assisted Grinding (EUAG) of Monocrystal Sapphire[J]. Journal of Materials Processing Technology, 2012, 212(4): 868-876.

[16] LIANG Z, WANG X, WU Y, et al. Experimental Study on Brittle-ductile Transition in Elliptical Ultrasonic Assisted Grinding (EUAG) of Monocrystal Sapphire Using Single Diamond Abrasive Grain[J]. International Journal of Machine Tools & Manufacture,2013,71(8):41-51.

[17] ZHANG C, FENG P, ZHANG J. Ultrasonic Vibration-assisted Scratch-induced Characteristics of C-plane Sapphire with a Spherical Indenter[J]. International Journal of Machine Tools & Manufacture,2013,64(4):38-48.

[18] 程锋. 纳米结构WC/Co涂层的精密磨削及磨削后磨损性能研究[D]. 长沙:湖南大学, 2006. CHENG Feng. The Research on the Precision Grinding and Ground Wear Performance for Nanostructured WC/Co Coating [D]. Changsha: Hunan University,2006.

[19] CHOI Y J, PARK K H, HONG Y H, et al. Effect of Ultrasonic Vibration in Grinding, Horn Design and Experiment[J]. International Journal of Precision Engineering & Manufacturing,2013,14(11):1873-1879.

[20] WEI S, ZHAO H, JING J, et al. Investigation on Surface Micro-crack Evaluation of Engineering Ceramics by Rotary Ultrasonic Grinding Machining[J]. International Journal of Advanced Manufacturing Technology,2015,81(1/4):483-489.

(编辑 王艳丽)

Study on Characteristics of Axial Ultrasonic Assisted Grinding of Sapphire with Different Crystal Surfaces

HU Zhongwei1,2SHAO Mingjian1,2FANG Congfu2YU Yiqing2XU Xipeng1,2

1.Institute of Manufacturing Engineering,Huaqiao University, Xiamen,Fujian,361021 2.MOE Engineering Research Center for Brittle Materials Machining, Huaqiao University, Xiamen,Fujian,361021

AUAG test study was carried out on sapphire A-plane, C-plane, M-plane and R-plane, and the grinding characteristics of the four crystal surfaces of sapphire were compared with and without AUAG from the grinding forces, specific grinding energies, surface roughnesses and surface topography. The grinding forces, specific grinding energies and surface roughnesses of ultrasonic vibration assisted grinding are decreased when compared with that of general grinding, the surface damage cracks are small and the surface quality is better. However, when the ultrasonic vibration was applied to the different crystal surfaces of sapphire, the reduction rates of the grinding forces, specific grinding energies and surface roughnesses are different, the reduction rates of C-plane are the minimum, the reduction rates of M-plane and A-plane are larger, and the reduction rates of R-plane are the maximum. When ultrasonic vibration assisted grinding of four crystal surfaces of sapphire, the improvements effects of R-plane are the best, followed by the M-plane and A-plane, the improvement effect-ivenesses of C-plane are the minimum. This shows that the greater brittleness of workpiece material, the more obvious the effectiveness of ultrasonic assisted grinding on the machining quality.

sapphire; axial ultrasonic assisted grinding(AUAG); grinding characteristics; surface morphology

2016-12-13

国家自然科学基金-海峡联合基金重点资助项目(U1305241);国家自然科学基金资助项目(51675192,51575197)

TH145.9

10.3969/j.issn.1004-132X.2017.11.020

胡中伟,男,1979年生。华侨大学制造工程研究院讲师、博士。主要研究方向为高效精密加工。邵铭剑,男,1992年生。华侨大学制造工程研究院硕士研究生。方从富,男,1980年生。华侨大学制造工程研究院副教授、博士。于怡青,女,1966年生。华侨大学制造工程研究院教授。徐西鹏(通信作者),男,1965年生。华侨大学制造工程研究院教授、博士研究生导师。E-mail:xpxu@hqu.edu.cn