动压马达半球零件表面微观工艺特征对产品设计原理的影响研究

陈白帆,陈 汐,高 峰,黄 德,董君华

(1.北京航天控制仪器研究所,北京100039;2.北京航天微系统研究所,北京100094)

动压马达半球零件表面微观工艺特征对产品设计原理的影响研究

陈白帆1,陈 汐2,高 峰1,黄 德1,董君华1

(1.北京航天控制仪器研究所,北京100039;2.北京航天微系统研究所,北京100094)

零件加工过程的工艺因素都会给零件表面及表层带来(留下)特有的微观特征,这种微观特征与产品设计原理和零件性能特性要求的匹配性对高精度惯性产品的固有性能会产生至关重要的作用。首次在惯性仪表制造体系中引入了零件表面微观工艺特征性概念,以解决仪表精度提高和合格率问题。采用微观工艺特征分析方法思路,从产品设计技术特征(原理特征和性能特征)角度,从更微观、更微小的细节去识别、分析加工合格的零件存在的某些特征状态。初步分析了动压马达半球零件加工表面存在的两类微观特征可能导致惯性仪表生产合格率低、参数稳定性差的影响机理和特征形成的制造因素,提出了改变和完善产品制造工艺设计的思路。

零件微观纹理特征;零件的自相似性;特征与原理匹配性;微观特征影响机理

0 引言

随着国家战略导弹性能的不断提高,对战略级惯性仪表的精度、稳定性和可靠性的要求也水涨船高。同时,我们已使用和配备了当今世界上最先进、最昂贵、最高精度的制造设备和检测手段,已成功解决高精度零件生产制造问题。但是,目前面临的依然是高精度仪表的产品生产制造合格率低的困境,长期以来一直未能找到有效的解决途径。不解决产品生产合格率问题,就无法着手解决产品稳定性问题,更谈不上解决产品可靠性问题,同样也就无法研制下一代更高精度的仪表。

本文调研了惯性仪表制造技术特征现状,提出了从产品制造技术特征中查找影响仪表精度制造的原因和解决工艺技术方案。惯性仪表制造的工艺设计长期沿用以零件控制形状制造为主的产品制造模式。对零件合格与否采用单一的评价标准,实际上控制和评判的是零件形状符合设计图纸要求的程度,而不是零件性能特性符合设计原理特征和指标特征要求的程度。这种零件非控制性能的工艺设计思想和评价标准生产出的“合格零件”组装成产品后,该产品是无法可控、稳定地实现产品设计技术特征应有的高性能、高精度和可靠性等级要求。也就是说产品的所有零件在满足了尺寸精度、位置精度和形状精度以及Ra值的控制要求表象下,依然存在着影响产品原理特征和性能特征及导致产品故障的未知或隐性的固有的、随机的微观特征(或缺陷)参数。而零件表面的这些微观特征参数具有某些已广泛研究属常识性的特定的性能特征,如摩擦性、润滑性、耐磨损性、黏附性、抗腐蚀性等;对零件表面间有相互配合、接触要求的零件还将表现出配合性质、配合的耐磨性、疲劳强度、接触刚度、稳定性和密封性等性能;还特别具有未知的、隐性的属非常识性的特定的性能特征,即零件表面微观特征与产品设计技术特征(原理特征和性能特征)的匹配性(或相符合性)。

因此,为了寻找和解决长期以来惯性仪表生产制造中存在的产品合格率低、参数易超差和工作一段时间失效等问题,采用零件表面微观工艺特征(基因组)性概念,从零件表面微观特征与产品设计原理和零件性能特性要求匹配性入手,以全新的面向设计的产品制造技术思想,从零件制造源头以微观层面的视角,开始逐项清理生产制造的过程、方法、参数、特殊处理工序、质量控制点、存储、操作等工艺因素给加工完成后的合格零件留下的综合加工特征,并将这些特征与设计要求达到的实现原理和性能特性进行对照匹配分析,获得这些微观特征对产品工作效能的影响规律和影响程度,再从制造技术特征上研究解决(或控制)这些影响产品性能的微观特征(缺陷)。

1 动压马达半球零件的表面微观工艺特征(缺陷)分析

研究工作主要结合近年来仪表失效案例特征和仪表精度攻关要求,对执行现行制造工艺文件完成的合格的动压马达半球零件进行微观工艺特征的综合检测和特性分析。寻找可能影响动压马达原理特征与性能特征的参量,如动压马达角动量、压力场分布、圆周压力分布、轴承受力、轴承径向刚度、姿态角和动压马达的工作微环境等零件表面微观工艺特征和微观工艺特征形成的制造因素,对因此可能影响到陀螺仪表零次项、其他项误差系数和产品合格率以及形成可靠性隐患的制造工艺所固有的工艺特征(或缺陷)进行深入分析,初步梳理分析出动压马达制造工艺生产的合格零件存在的微观工艺特征问题。

1.1 控制加工微观纹理方向等特征参数

对原理性、功能性零件的制造,应提出并控制加工微观纹理方向等特征参数,不能只要求单一的加工精度。工艺设计要跳出只控制零件几何尺寸精度的制造模式,工艺设计应优先关注零件与产品设计原理的匹配性和性能特性要求的符合性,将其作为零件制造的关键评价目标之一。

兵器集团岳政等在研究我国内燃机零件制造问题研究中提到,对零件微观表面质量的单一性采标是造成水平低、质量差的根本原因之一,并举例做了进一步的介绍。多缸柴油机曲轴与后主轴承油封配合轴颈处在新机状态下,漏油故障时有发生,曾采用多种措施,或多或少都有些效果,但总不能彻底奏效。后来通过对外咨询,在曲轴技术文件上增加了如下要求:“该段轴颈表面最后精磨时,砂轮只做径向进给,或按图示规定方向做轴向进给,不得反向。”至此,该漏油故障得以根治。其原因是:该要求规定了轴颈微观表面加工纹理的形式和方向,前者只径向进给,形成的是连续、封闭的环形线纹理,可视为封油纹理;而后者的轴向进给形成的是连续的螺旋线纹理。此纹理方向分左旋、右旋,在曲轴工作高速旋转时,一种是回油螺旋线,不漏油;如果反向,即成为甩油螺旋线,就造成漏油。如对此不做规定,按工人的随机操作就有漏油的几率,做了规定就杜绝了隐蔽的一个漏油因素,这就是零件表面的纹理形貌的走向对性能影响的作用和机理。

再如,三浮陀螺仪采用了液浮、动压气浮和磁悬浮技术。动压马达设计原理中,同样是从最基础的电参数输入到定子产生磁滞力矩带动马达转子相对定子滑动,高速旋转的动压马达再通过马达定子轴承上刻出的等角螺旋槽在定、转子之间产生流体动力楔支承(径向推力),形成角动量和稳定的惯量,以产生陀螺效应。这就涉及各个定子线圈三相绕制的一致性和对称性控制,更为重要的是物理过程与物理量的一致性和对称性。

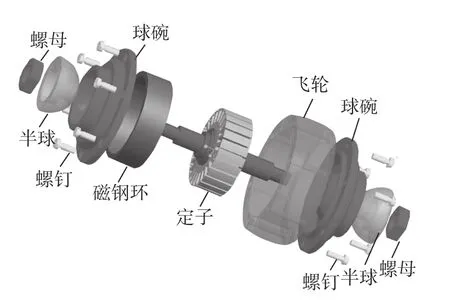

图1 动压马达安装图Fig.1 Installation chart of dynamic pressure motor

动压马达设计原理如图1所示,动压马达半球、球碗零件是左右配对使用的,实际上存在着与上述案例现象相似的状态。半球大端刻的螺旋槽在旋转时起到吸气作用,工艺设计应在机加工开始阶段就明确加工的是左半球、左球碗还是右半球、右球碗。因为按现在不加区别的车加工工艺方案,动压马达左、右半球表面都具有同方向的加工纹理,在刻蚀螺旋槽工序阶段再区分出零件用于左旋半球和右旋半球。图2所示离子刻蚀出的左旋与右旋半球螺旋槽,这时必有一侧的半球刻蚀的螺旋槽方向与车削加工的纹理方向相反。按动压马达的工作原理:一对相向对称装配的半球,左旋槽逆时针旋转时,螺旋槽的纹理方向处于吸气状态;右旋槽顺时针旋转时,螺旋槽的纹理方向也处于吸气状态,保证了对称性和稳定性。加工纹理方向与螺旋槽方向相反的这一侧半球端可能在非刻蚀表面形成甩气纹理,从理论上分析必然造成左、右半球组件的微观进气量不均衡。这种不关注零件与设计原理匹配性,对零件加工过程不加识别和不规定加工纹理方向(纹理形状)的制造思路,必然影响零件性能特性要求实现的程度,形成的微观工艺特征使得动压马达自身存在着固有的缺陷(遗传性缺陷),这一缺陷模式和机理是隐性的特征因素,可能影响到仪表的原始性能。

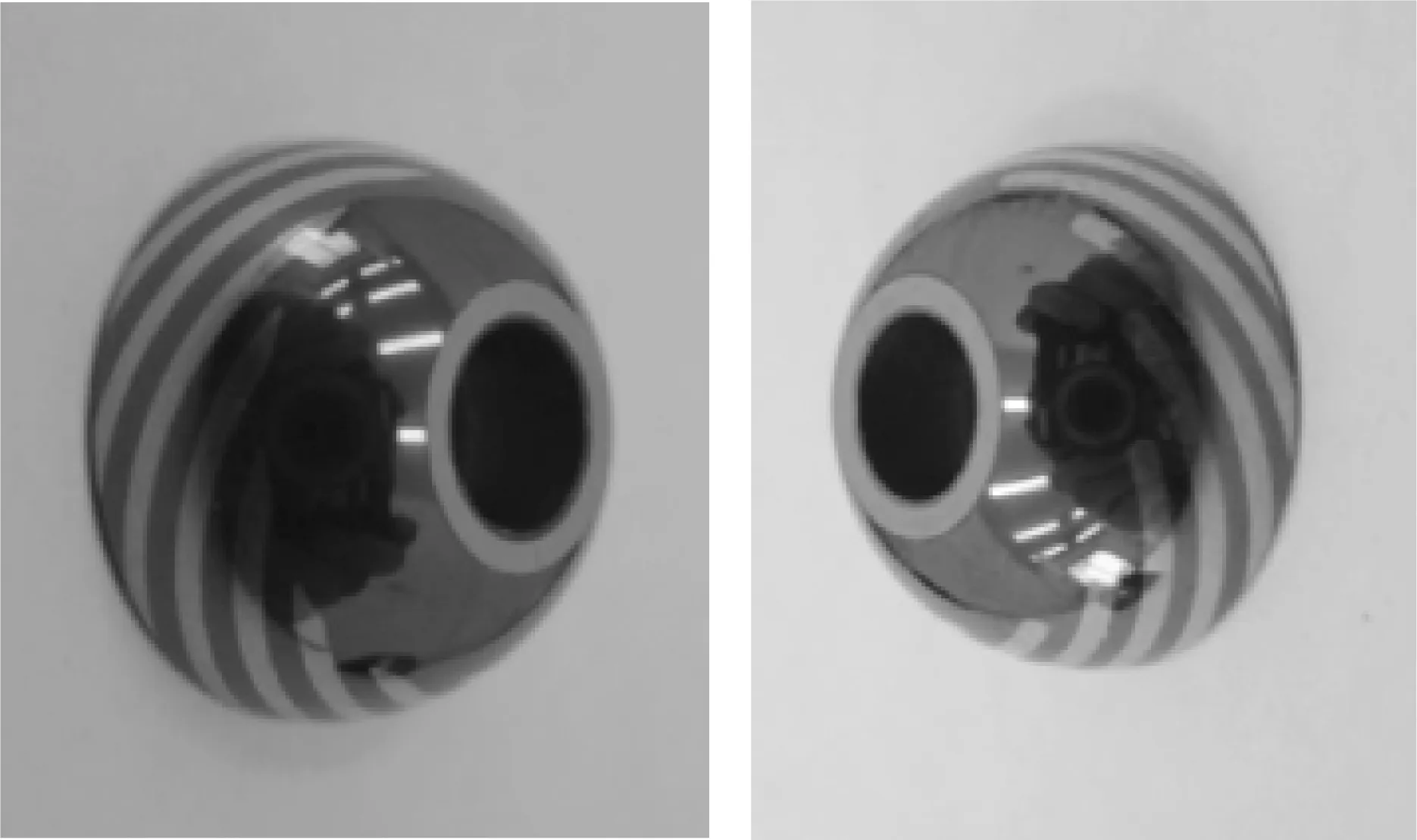

图2 离子刻蚀出的左旋与右旋半球螺旋槽Fig.2 Left and right hemisphere spiral grooves for ion etching

实际上,这是一个在产品制造阶段工艺设计如何全面认识产品设计原理和零件微尺度效应问题。加工方法的表面粗糙度特征如表1所示,可以看到动压马达的零件加工精度从宏观肉眼已无法辨识出表面的特征,但这一粗糙度量级尺度(Ra0.025)还是远大于气体分子直径,如将气体分子比作一个小球,在这一微观痕迹中气体分子还是会在其中流动的。随着惯性仪表精度、可靠性的进一步提高,动压马达系统中涉及许多微流动问题,流体在微尺度槽道中流动的影响效应因素必须引起重视。随着精度、可靠性的不断提高,在宏观流动中可以忽略的一些影响因素变得重要起来,由于尺度效应、表面效应等因素的影响,继续沿用粗糙度Ra参数无法直观地表达出零件表面水平方向(或气体介质流动方向)微观形貌特征和加工的纹理方向,而动压气浮机理涉及这些特征参数。

表1 不同加工方法的零件表面粗糙度特征Table 1 Surface roughness characteristics of parts with different machining methods

图3所示为完成了离子镀膜和离子束刻蚀的半球零件的右旋螺旋槽槽深及表面加工纹理形貌测量图谱,能较清楚地分辨出在非刻蚀表面存在着与右旋螺旋槽基本同向的加工纹理,这与车加工半球时进刀方向形成的加工纹理方向吻合。这种加工留下的微观纹理和纹理的方向在动压马达的原理上与表面刻蚀螺旋槽和槽的方向的功能和作用是一样的,只是影响程度大小的区别。这种影响程度目前虽然很难定量计算,但是最佳的工艺处理方法还是从一开始就设计好加工的差异性路径,使两半球加工纹理痕迹方向正好相反,在刻蚀螺旋槽时车加工纹理与螺旋槽就可以做到同方向了,也就消除这种微观差异,使对称使用的零件具备良好的相互匹配的对称性、一致性和自相似性。这种加工纹理在研磨机或人工研磨半球和球碗过程中同样也会形成,但研磨纹理实际上会更混乱,所以,目前有经验的加工者都会控制研磨方向。

图3 半球零件槽深及表面加工纹理形貌测量图谱Fig.3 Measurement chart of groove depth and surface texture of hemisphere parts

众所周知,零件表面加工的纹理方向、表面微观轮廓形貌、表面及表层的损伤、微裂纹深度和加工产生的宏观残余应力的大小等特征的形成,都与选择的工艺参数(如切削速度、进给速度、切削深度、刀具参数和刀具的更换间隔标准等)直接关联,零件的这些特征都是加工参数和刀具使用状态的映射。如纹理方向特征,国内外文献对零件加工的表面纹理方向研究很多,主要分为纹理图案和纹理粗糙度2个指标。纹理图案包括纹理形状(直线形、螺旋形、圆形、交叉形)、纹理走向(纹理方向角45°、60°、90°)、纹理疏密(单条纹理线宽-疏松和密集)3个指标,纹理粗糙度特征参数包括二维和三维参数表征。

同样,在产品设计、工艺设计中也应对零件表面间有相互配合、接触要求的零件,明确规定零件加工的纹理方向,这对提高配合的稳定性、密封性、接触刚度等至关重要。即惯性仪表零件制造的工艺设计应该结合产品的设计原理以及设计师对零件和零件组单元性能的具体要求,扩大零件制造中工艺控制参数范围,不能沿用粗糙度Ra来代替粗糙度标准中的16项参数值。

工艺改进建议:第一步从工艺文件要求上明确规定左右半球、球碗加工纹理方向,实现与螺旋槽方向一致,并规定更换刀具间隔,对每个零件标识加工的次序等,后续再开展加工各种参数优化组合研究。

在工艺设计中,应该特别关注对称使用的零件微观特征的一致性(自相似性),确保零件制造的对称性以及相互配合的零件表面纹理的相互匹配性、水平方向的粗糙度参数。

1.2 工艺参数控制要求应满足产品设计的原理性,不能只机械地控制零件加工精度的均匀性

目前,生产制造工艺在合格的半球零件表面螺旋槽中存在着称之为影响产品原理的“机理性的加工缺陷”。

离子束刻蚀的特点是:对不同元素有不同的刻蚀速度;对相同的元素,平面刻蚀的均匀性高于球面刻蚀的均匀性。正是这一种加工方法存在固有缺陷性,实际加工形成的螺旋槽的微观工艺特征与动压马达楔形气流层结构工作原理相背离,有可能造成马达偏离设计参数,形成不稳定的气流,甚至形成湍流,造成气流层失稳、动压的起浮点偏离等问题。

动压马达设计的理想状态是气体从进气口进入后,是一个逐渐增压的过程,形成楔形气流层结构,直至进入高压区。根据离子束加工的工艺特性分析,可以推断出目前采用的加工工艺方案将造成非楔形结构,形成槽深分布为中间深度大于两边的微观结构特征。

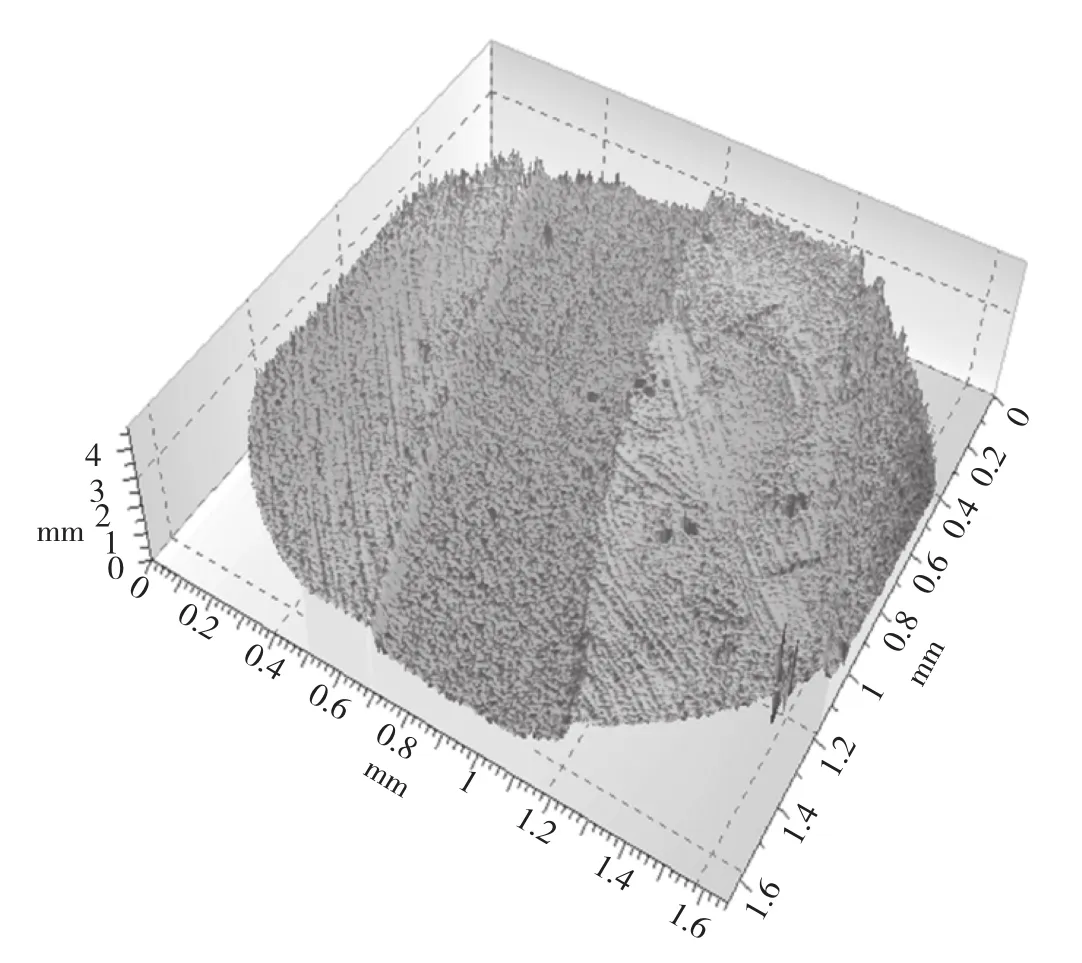

针对这一工艺过程可能给零件表面带来的微观工艺特征的真实情况,实际测量了4件马达半球螺旋槽。刻蚀完成的半球零件表面螺旋槽如图4所示,图5为测试的槽深拟合曲线图,一个半球12条槽,每个槽各测3个点。

图4 刻蚀完成的半球表面螺旋槽Fig.4 Etched hemispherical surface spiral grooves

测量点1、2、3为从左向右排序。1号测量点为左侧,属进气端;2号测量点为半球弧面中间;3号测量点为右侧,属出气端进入设计的高压区。

从这4件测量结果分析,半球零件各条槽深不均匀,单条槽深的非等深性,螺旋槽中间普通形成深坑,一个动压马达两个半球,24条螺旋槽离散性极大,这种微观特征的螺旋槽有可能影响动压马达性能:

1)动压马达原理要求是等深槽,但加工结果认为合格的12个槽深不均匀,单个槽深也不均匀,而陀螺电机转子高速旋转的气流层的稳定性、对称性和均匀性是动压马达性能优劣的关键。

图5 4件半球螺旋槽槽深拟合曲线Fig.5 Deep fitting curve of 4 hemispherical spiral grooves

2)动压马达原理要求从进气端到出气端应形成楔形状态,使气膜刚度(压力)逐渐增加,最终进入高压区。但加工结果是单条槽中间位置空间增大,气流进到中间位置反而减小了气膜刚度或气压强度,这种气流在半球中部区域的一个微小的扰动有可能出现局部涡流,会造成径向压力的减小,这对动压定心作用可能有影响。

3)加工出的螺旋槽进气端槽深都小于出气端(进入高压区端),变成了倒楔形,一圈的12个槽深在同一圆周点上的差异较大,有可能形成轴承径向受力不均,造成转子不稳。

以上分析单个零件微观特征可能带来的影响,现在分析零件组单元零件的差异性带来的可能影响。动压马达设计的理想状态是气体从进气端等量进入左、右半球,形成一个逐渐增压的过程,形成楔形气流层结构,直至进入高压区。如果对称使用的半球螺旋槽进气端槽的加工尺寸存在较大差异,如表2所示的4个半球螺旋槽进气、出气端槽深比对数据分析。其中两个半球螺旋槽进气端槽深最大差异达到7.57μm,进气端槽深总深度最大为44.68μm,如果这两个半球配对使用,必然导致左、右半球吸入的气体量不一致(相差约17%),会造成出气端(进入高压区)的气体流量不一致。而如果选配的两个半球螺旋槽进气端槽深差异最小为0.16μm,设计原理的一致性将大大改善。具体对动压原理和仪表精度的影响程度和影响规律有待进一步深入研究。

表2 4个半球螺旋槽进气端、出气端槽深比对数据(单位:μm)Table 2 The groove depth comparison data of 4 hemispheres’spiral groove gas inlet port and gas outlet port(unit:μm)

俄罗斯曾试验4支KИ92-326型动压气浮轴承,采用测定转子接触滑行速度的方法评定动压气浮轴承的性能质量。对仪表的试验进行了转子轴的3个位置测量,综合评价结果为:2支有较均匀槽深为1μm的轴承,1支轴承质量良好、1支轴承处于中间状态;2支有不均匀的槽深(相差0.2μm~0.4μm)的轴承,1支轴承处于中间状态,1支轴承质量较差。说明在高精度仪表气浮轴承的质量状况中,几何参数间隙、槽深、槽的相对宽度、槽数、槽边界角、槽对圆周角都将对仪表气浮轴承的质量产生影响。动压气浮轴承的计算经验表明,主要影响刚度特性的4个首要变量参数:间隙、槽深、倾角和边界角中,就有槽深参数。

所以,从取样的这4件半球的螺旋槽加工情况分析,如从设计原理角度(控性制造观点)下结论,可能都不能算是合格的零件;但是如从目前生产制造工艺角度(控形制造观点)下结论,槽深在3μm~5μm之间都是合格的。

这实际上反映出2个深层次的产品工艺设计和产品设计问题:

1)对涉及原理性的零件加工结果参数的认定太单一,对这类加工结果的评价应结合零件要实现的物理过程和性能特性提出要求。如不能做到等深,至少是渐浅趋势,要保证等圆周上位置槽深的一致性范围,槽深的加工不均匀性控制要求等不能按产品设计中设计可选用的槽深范围值3μm~5μm来确定,半球表面上槽深的不均匀性工艺控制范围应该有一个远小于2μm的值,即要与惯性仪表精度量级有关。

2)产品设计和产品制造人员之间沟通不充分,制造人员缺乏对产品设计原理的掌握,也就是说目前产品的设计技术特征多以结构参数为主,产品设计不能将隐性的设计原理(机理)显性地表述出来。工艺人员不知设计原理内涵,只看到显性的表述,而忽视隐性的表述;只以产品设计图纸的结构参数作为零件的制造依据,而不以产品的实现原理和零件功能特性为工艺设计依据之一。同时,投产前设计和工艺的技术交底应形成一个更具工程意义的标准规范,不只是一个投产前的形式,应该有许多实质性的制造技术特征与产品设计技术特征匹配的内容。验证了对制造如此高性能零件的思想认识阶段仅仅停留在零件控形制造,没有形成零件控性制造的思想认识,仅仅依靠先进的硬件设备,是不会理所当然就获得和形成高端、核心零件制造能力。

工艺改进建议:在继续使用离子束加工方法前提下,先研究解决进气端槽深要大于出气端的加工工艺(离子束入射角度问题),后续开展其他加工方法的试验验证(如采用激光加工)。确保本道工序做到两点:①槽深的均匀性要求应明确方向性,做不到等深,至少要做到从进气端到出气端槽深的变化为渐浅;②半球的12条槽必须确保槽深和均匀性的一致性、对称性和自相似性,半球等角螺旋槽功能特征的物理过程与物理量的一致性、对称性控制远比半球结构装配的一致性、对称性更重要。

2 结论

航天高精度、高性能、高可靠性产品的生产合格率低、参数稳定性差问题,均与零件生产制造的工艺要求单一性,零件合格与否的评价不全面有关,与未认识到零件表面微观特征与产品实现原理匹配性机理有关。在产品制造中,零件功能特征的物理过程与物理量的一致性、对称性控制远比产品结构装配的一致性、对称性更重要。目前,制造过程中客观存在的因工艺方法、工艺参数等过程给零件带来的各种微观层面的特征是长期忽略的工程制造技术科学问题。

从工程技术层面上讲,随着新一代产品的精度、性能和可靠性要求不断提高,这种在过去传统机械产品生产制造阶段工艺设计中可以忽略的微观层面的工艺特征,可能就是造成目前精度等级产品精度难以提高、产品生产合格率低、性能不稳定、参数易超差和使用可靠性不高等现状的关键因素。尤其对于惯性仪表产品,惯性原理决定了惯性器件的静态、动态和随机误差都是属于微结构变化和原理(机理)敏感型,因而制造的微观特征对这类产品的内在影响可能是很大的。因此,应尽快研究改变惯性仪表产品制造阶段的工艺设计思想,从单纯地研究精密、超精密加工技术转变为深入研究如何提高零件与产品设计原理的匹配性和性能特性的符合性。在工艺设计中建立产品工艺可靠性设计体系,以一种自下而上的可靠性设计方法,从制造角度协助完善和提高产品设计阶段的产品可靠性设计。通过产品工艺可靠性设计控制和消除产品制造阶段的各种工艺缺陷和薄弱环节,最终形成自主的惯性仪表制造工艺基准平台体系,从而全面解决工程用产品的生产合格率和可靠性问题。

[1]袁大国.机械产品性能特征自相似匹配方法研究[D].合肥工业大学,2011.YUAN Da-guo.Research on the self-similarity matching method for mechanical products'performance characteristics[D].Hefei University of Technology,2011.

[2]陈白帆,林飒,赵蕾,等.零件表面微观工艺特征性研究——产品(零件)工艺技术基础科学问题机理探索[J].导航与控制,2016,15(6):88-94.CHEN Bai-fan,LIN Sa,ZHAO Lei,et al.Research on the micro process characteristic of parts surface—exploration mechanism of product parts[J].Navigation and Control,2016,15(6):88-94.

[3]杨圣淼.快速点磨削加工机理及工件表面微观形貌特征研究[D].东北大学,2010.YANG Sheng-miao.Research on quick-point grinding mechanism and work piece surface topography[D].Northeastern University,2010.

[4]李娜.表面粗糙度对高精度微波电子装备电性能影响的研究[D].西安电子科技大学,2012.LI Na.Research on the effect of surface roughness on electrical properties of high precision microwave electronic equipment[D].Xidian University,2012.

[5]康振亚,王磊,刘飞,等.喷嘴微观形貌特征对性能影响实验研究[J].测控技术,2015,34(Z):477-479+487.KANG Zhen-ya,WANG Lei,LIU Fei,et al.Experiment research on influence of microscopic morphology to performance of nozzle[J].Measurement&Control Technology,2015,34(Z):477-479+487.

[6]刘小君,方新燕,刘焜,等.产品性能与加工表面质量设计[J].合肥工业大学学报(自然科学版),2005,28(7):781-783+823.LIU Xiao-jun,FANG Xin-yan,LIU Kun,et al.Product performance and surface quality design[J].Journal of Hefei University of Technology(Natural Science),2005,28(7):781-783+823.

[7]梁敏,孙志焱,王轲.激光陀螺腔体的精密加工[J].导航与控制,2007,6(3):100-103.LIANG Min,SUN Zhi-yan,WANG Ke.Precision machining of laser gyro cavity[J].Navigation and Control,2007,6(3):100-103.

[8]宋晶晶.产品技术特征与零部件特征配置及其优化技术研究[D].长安大学,2011.SONG Jing-jing.Studies on the matching between technical feature and component feature of product and its optimization[D].Chang'an University,2011.

[9]胡金华.基于工件表面纹理分析的加工参数优化技术研究[D].浙江工业大学,2005.HU Jin-hua.Research on cutting parameter optimization based onworkpiecesurfacetexture[D].Zhejiang University of Technology,2005.

[10]周承新,陈慧琴.基于加工表面纹理连通区域的刀具磨损状态研究[J].机床与液压,2010,38(5):42-45.ZHOU Cheng-xin,CHEN Hui-qin.Studies on tool wear condition based on the work piece texture connected region integer[J].Machine Tool&Hydraulics,2010,38(5):42-45.

[11]方正隆.超精密铣削加工工件表面形貌的仿真与纹理控制[D].华中科技大学,2012.FANG Zheng-long.Surface topography simulation and surface texture control in ultra-precision milling[D].Huazhong University of Science and Technology,2012.

[12]陈白帆,王欣巍.航天产品制造的“工艺可靠性设计”研究[J].导航与控制,2016,15(5):10-16.CHEN Bai-fan,WANG Xin-wei.Study on technological reliability design of aerospace products manufacturing[J].Navigation and Control,2016,15(5):10-16.

[13]刘晶石.气浮陀螺仪干扰力矩影响因素研究[D].哈尔滨工业大学,2011.LIU Jing-shi.Research on influencing factors of interference torque of gas-floated gyroscope[D].Harbin Institute of Technology,2011.

[14]陈建峰.制造特性对液浮陀螺仪组件应力状态影响研究[D].北京理工大学,2014.CHEN Jian-feng.Influence of manufacturing characteristics on stress state of liquid floated gyroscope[D].Beijing Institute of Technology,2014.

Study on Influence of Micro Process Characteristics of Hemispherical Parts on Design Principles of Dynamic Pressure Motors

CHEN Bai-fan1,CHEN Xi2,GAO Feng1,HUANG De1,DONG Jun-hua1

(1.Beijing Institute of Aerospace Control Devices,Beijing 100039;2.Beijing Aerospace Institute of Microsystems,Beijing 100094)

The process factors of parts manufacturing process bring(leave)special microscopic characteristics to the surface and surface of parts.The micro characteristics of parts surface and the matching of product design principles and parts performance requirements will play a vital role in the inherent performance of high precision inertial products.For the first time,the concept of micro process characteristic of parts surface is introduced in the inertial instrument manufacturing system to solve the problem of improving the precision and qualified rate.From technical characteristics of product design(principle performance),the micro process feature analysis method is adopted to identify and analyze some characteristic states of qualified parts from microscopic and finer details.In this paper,the two kinds of micro features which exist on the machining surface of the hemisphere parts of the dynamic pressure motor are analyzed,which may lead to the low production rate of the inertial instrument,the poor influence of the parameter stability and the manufacturing factors of the features.The idea of changing and perfecting product manufacturing process design is put forward.

micro texture feature of parts;self-similarity of parts;feature and principle matching;microscopic characteristics influence mechanism

U666.1

A

1674-5558(2017)04-01357

10.3969/j.issn.1674-5558.2017.03.012

陈白帆,男,研究员,研究方向为高精度惯性仪表、高可靠电磁继电器制造可靠性、工艺可靠性设计、零件表面微观工艺特征性、零件制造与产品设计原理匹配性。

2016-12-26