混气电火花加工气泡形成机理及实验研究

王祥志,刘志东,江 炜

(1.南京航空航天大学机电学院,江苏南京210016;2.常州工学院江苏省特种加工重点实验室,江苏常州213032)

混气电火花加工气泡形成机理及实验研究

王祥志1,2,刘志东1,江 炜2

(1.南京航空航天大学机电学院,江苏南京210016;2.常州工学院江苏省特种加工重点实验室,江苏常州213032)

为了研究混气电火花加工中微气泡的形成机理,建立了微气泡数学模型。分析发现,微气泡的大小与气泡内外的压力差有关,压力越大,气泡直径越小。选择不同的混气压力进行了对比试验,结果表明:极间混入气体后改变了原有的放电状态,加工效率略有降低,电极绝对损耗变小,表面粗糙度值下降;随着混气压力的增加,放电间隙减小,增大了电蚀产物从极间排出的难度,加工效率继续降低,电极损耗基本不变,表面粗糙度值略有下降。

电火花加工;混气加工;微气泡;数学模型;工艺指标

混气电火花加工是一种新型的电火花加工方式,它利用气体在原有工作介质中形成微小气泡,使进入极间的介质呈现气液两相混合的状态,进而达到改善电火花加工特性的目的[1]。李立青等[2-4]对混气电火花加工进行了系统性研究:首先,对其加工机理进行了分析,认为极间混气后有利于电蚀产物排出,可使放电状态较快趋于稳定,进而提高加工速度,且有利于分散放电,提高工件的加工表面质量;其次,研究了脉冲放电参数对混气电火花加工工艺性能的影响,发现随着脉宽和峰值电流的增大,加工速度降低,表面粗糙度值减小;此外,还研究了主轴伺服参数对混气电火花加工性能的影响,发现随着抬刀高度的增大,加工速度下降,表面粗糙度值变大;随着抬刀周期的增大,加工速度上升,表面粗糙度值减小;且抬刀高度和抬刀周期均存在一个最佳值,能使电极损耗最小。何广敏等[5]对混气电火花镜面加工进行了研究,发现放电极间混入气体后,能有效改善工件的表面粗糙度,且能提高加工效率。

虽然研究人员都设计了用于混气电火花加工的装置,但并未对装置的设计原理进行详细说明,也未对微气泡的形成机理进行详细研究。因此,本文建立了微气泡形成的数学模型,并进行了机理的验证实验,研究了微气泡对电火花加工效率、电极绝对损耗和表面粗糙度的影响。

1 混气电火花加工技术

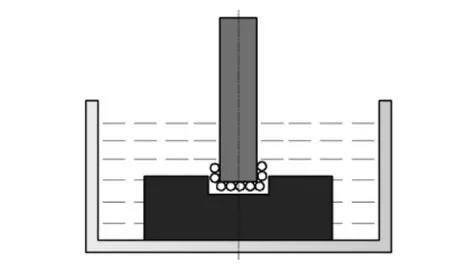

混气电火花加工实验装置见图1。利用气泵产生压缩空气,经气压计进入加工间隙,形成微气泡。气压计实时显示气体压力;示波器显示当前的放电电压电流波形,可间接反映极间加工状况。

图1 混气电火花加工试验装置示意图

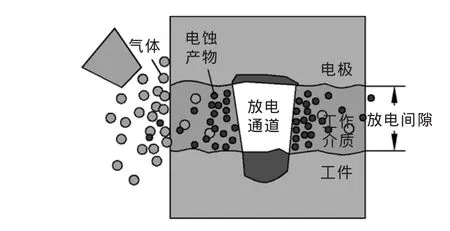

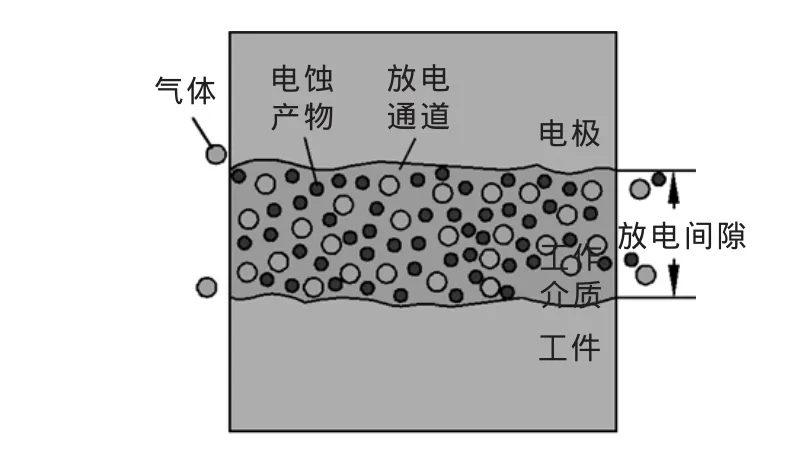

微气泡进入加工间隙的原理见图2。具有一定压力的气体从喷嘴喷出,进入工作介质后,受液体压力和剪切力作用形成微气泡。气体压力将微气泡压入放电间隙中,推动加工蚀除产物运动,使产物能在放电间隙中均匀分布,从而有效防止蚀除产物在极间形成堆积,使加工趋于稳定(图3)。

图2 微气泡进入加工间隙的模型

图3 微气泡促进极间电蚀产物均布的模型

2 混气电火花加工微气泡模型

2.1 微气泡数学建模

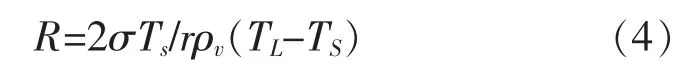

液体中形成的气泡模型见图4。气泡受到外界液体的压力PL,其内部将产生压力PV。根据气泡动力学理论[6]可知,对于每个气泡都有:

式中:R为气泡半径;σ为气泡表面张力。

由此可求得:

或

由式(2)进一步可推出:

式中:r为汽化潜热;TL为液体温度;TS为饱和温度;ρv为气体密度。

图4 气泡在液体中的受力情况

2.2 微气泡形成方案

由于电火花加工放电间隙为几十微米,故气泡直径应小于放电间隙。假定气泡半径R=30 μm,则根据式(3)可计算出气泡内外产生的压力差为:

说明要使液体中产生半径为30 μm的气泡,理论上需要气液压力差△P=4.86 kPa即可,即气体压力需比液体压力大4.86 kPa。考虑到气体在充入液体过程中的各种损失,可将气压选得高一些,如:10~20 kPa。

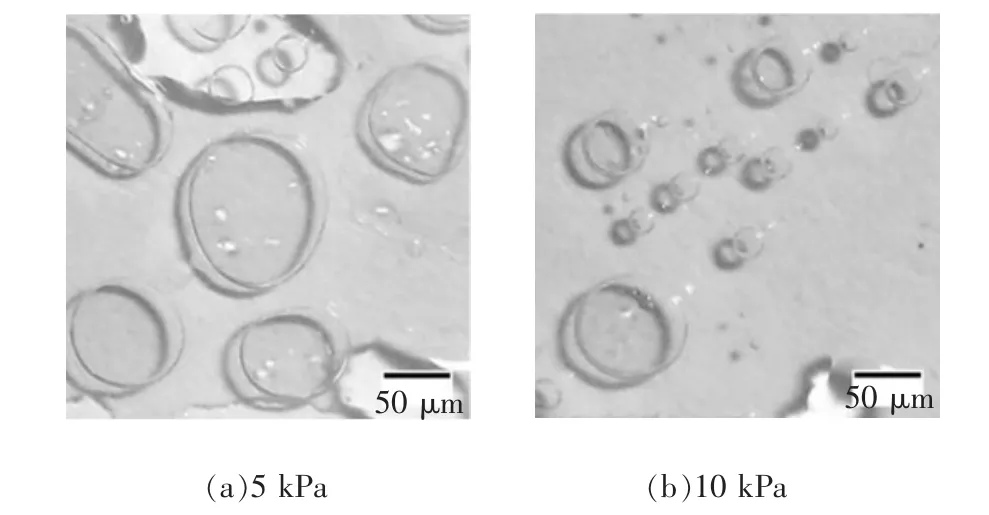

为了验证极间气泡大小的情况,进行了模拟实验。采用精确的气压计进行测量,范围为0.1~1 kPa;采用二片薄玻璃,利用塞尺确定其距离为50 μm后固定;采用直径0.5 mm的铜管连接气泵,并对准玻璃间隙吹气体。图5是在不同混气压力下所形成的气泡。可见,通过控制混气压力,可在放电间隙中成功混入不同大小的气泡;混气压力越大,形成的气泡越小,达到了混气加工的效果。

2.3 微气泡引起的电场畸变

在电火花加工过程中,气泡会使工件和工具电极之间原本均匀的电场发生畸变[7]。气泡进入加工间隙后的极间电场模型见图6。距离气泡中心r处P点的电场强度E1为:

式中:a为气泡半径;ε1为工作介质的介电系数;ε2为气泡的介电系数;E2为气泡的电场强度;θ为P点与气泡中心的夹角。

图5 不同混气压力下的气泡大小

图6 均匀介质中气泡的电场模型

由式(6)可知,当r=a、cosθ=1时,P点的电场强度达到最大值:

即:

对于蒸馏水而言,其最大电场强度E1max是一定的。当蒸馏水中混入空气气泡时,ε2=ε0,ε1=80ε0,代入式(8)可得:

说明空气气泡中的场强比蒸馏水中大得多。当蒸馏水中混入气泡时,将首先击穿气泡,形成放电通道,大大降低了工作介质的击穿难度。

3 实验验证

3.1 实验准备

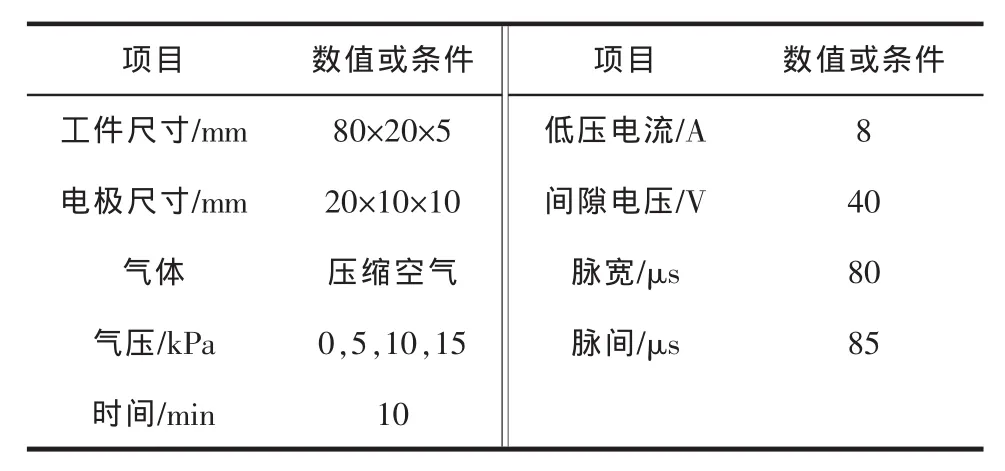

实验在NH7125电火花成形机床上进行,工件材料为钛合金TC4,工具电极材料为紫铜,加工介质为蒸馏水,其他实验条件见表1。由于钛合金在水介质中采用正极性加工时会因电解腐蚀在工件表面形成一层耐腐蚀、熔点高的蓝紫膜,影响加工的正常进行[8],故本实验采用负极性加工方式。

表1 加工条件

3.2 极间气液状况监测

在用水作为基体放电介质时,由于水的弱导电性,使极间在脉冲电源的作用下易产生漏电流,导致加工介质的绝缘性降低。由于气体的绝缘性高,气体进入极间将对漏电流的形成起到抑制作用,使消耗在因漏电流产生的电解作用上的压降降低,故随着气体量的增多,介质击穿电压将增大[9]。因此,可通过检测放电时的电压波形来判断极间介质中是否成功混入了气体。图7是常规电火花加工和采用气压10 kPa进行混气电火花加工的放电电压波形对比。可见,常规电火花加工的电压为80 V,混气后的电压上升至93 V,说明采用10 kPa的气压成功地在极间混入了气泡。

图7 常规、混气电火花加工放电电压波形对比

3.3 放电间隙检测

如图6所示,混入气泡后,极间电场将发生畸变,气泡抗压强度小,在小于常规电火花放电的电场强度下即会被击穿,因此气泡的混入必将导致放电间隙的变化。本实验利用电火花成形机床进行微米级进给,并手动测量不同压力混气下的放电间隙大小。对每种气压情况分别测量10次取平均值,结果见图8。可看出,随着混气压力的增加,放电间隙不断减小;当混气压力为15 kPa时,放电间隙减小到常规加工时的27%左右。

图8 放电间隙随混气压力的变化情况

4 结果分析

4.1 混入气泡对加工效率的影响

不同混气压力下对钛合金进行电火花加工的效率变化见图9。可见,当混气压力为15 kPa时,加工效率比常规加工降低了约15%。

图9 气体压力对电火花加工效率的影响

图10是常规电火花加工和气压10 kPa混气电火花加工后的表面放电坑形貌。可看出,常规电火花放电坑的深度和直径都明显比混气后的放电坑大。这是因为极间混入气泡后,大量气泡在浮力和加工介质流动的作用下作无规则运动,使极间电蚀产物分布更均匀,增加了电蚀产物在极间架桥的机会,促进了放电过程中的电流分散,单个放电通道内的能量降低,从而使放电坑直径较小、深度较浅。

由图8可知,随着混气压力的增加,放电间隙不断减小。气泡在极间的扰动及气泡爆裂时产生的冲击波作用能增强放电爆炸力,使电蚀产物以更高的速度被抛出。但随着放电间隙减小,更多的电蚀产物并不能及时排出放电通道,而是粘附在电极和工件表面上重新冷凝,从而导致加工效率下降。

图10 常规、混气电火花加工的放电坑对比

4.2 混入气泡对电极损耗的影响

不同混气压力下对钛合金进行电火花加工的电极绝对损耗变化见图11。可见,混气后的电极绝对损耗略低于常规电火花加工,但随着混气压力的增加,电极绝对损耗变化不明显。这是因为混入气泡可使电蚀产物均匀分布,从而降低单个放电通道内的能量,使工件蚀除量减小,同时电极蚀除量也减小;此外,靠近电极的气体在电极表面形成一层气体薄膜(图12)[10],减小了加工时的电解腐蚀,从而降低了电极损耗量。

图11 气体压力对电火花加工电极绝对损耗的影响

图12 气体对电极的保护作用示意图

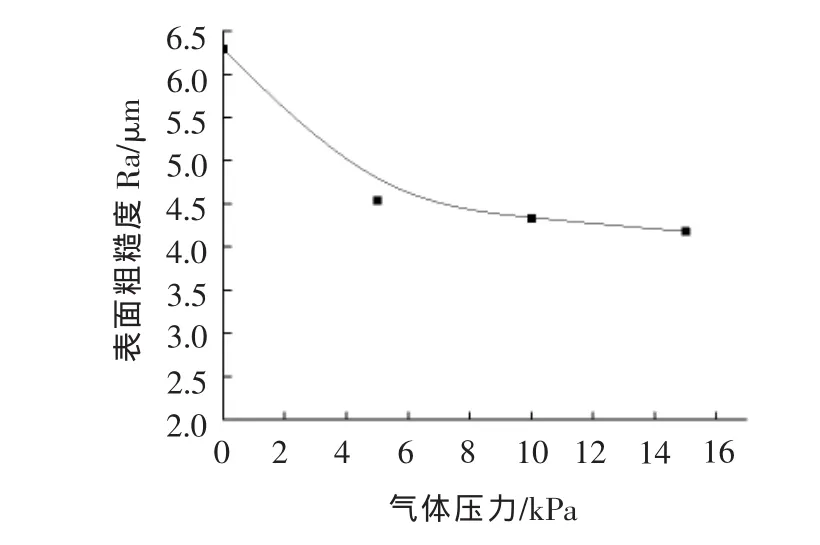

4.3 混入气泡对表面质量的影响

不同混气压力下对钛合金进行电火花加工后的表面粗糙度变化见图13。可见,混气后的表面粗糙度值明显下降,且随着混气压力的增加,表面粗糙度值仍在缓慢下降。

图13 气体压力对电火花加工表面粗糙度的影响

如4.1节所述,混气后,极间的大量气泡有利于分散放电能量,产生直径小、深度浅的放电坑。放电间隙的减小使粘附在工件表面的电蚀产物增多,加之气体的冷却速度慢,熔融的金属材料在电蚀坑内及其周围重新冷凝的几率增大、速度放缓,从而减小了工件的表面粗糙度值。随着混气压力的增加,极间混入的气泡体积变小,存在于极间的微小气泡量必然增多,气泡的无规则扰动作用增强,颗粒分布更均匀,放电分散效果显著,也使表面粗糙度值降低。图14是常规电火花加工和气压10 kPa混气电火花加工后的工件微观表面。可见,常规电火花加工时大量熔融物在放电蚀除坑周围冷凝,而混气加工后的蚀除坑被熔融物覆盖,表面较平整。

图14 常规、混气电火花加工的工件微观表面对比

5 结论

本文对混气电火花加工中的气泡形成机理进行了研究,并针对常规、混气电火花加工进行了对比实验,得到如下结论:

(1)根据所建立的微气泡模型可知,液中形成的微气泡大小和气泡内外的压力差有关,压力差越大,形成的气泡直径越小。

(2)通过监测放电电压可判断极间是否成功混入了气泡,混入气泡量越多,放电电压越大。

(3)混入微气泡会导致极间电场畸变,从而改变放电间隙的大小,随着混气压力的增加,极间放电间隙不断减小。

(4)混入的大量气泡有利于电蚀产物在极间均匀分布,促使放电分散并细化单次放电能量,加工效率比常规电火花更低,但表面粗糙度较好。

(5)气泡可在电极表面形成一层薄膜,减小了带电粒子对电极基体的撞击,进而减小电极损耗。

(6)综合本文的实验和理论研究可知,采用表1所示的电参数,当混气压力为5 kPa时,能使综合加工效果达到最佳。

[1] 李立青,郭艳玲.不同工作介质的电火花加工性能研究现状[J].机床与液压,2008,36(10):224-228.

[2] 李立青,赵万生,孟庆国,等.关于介质混气电火花加工机理的分析[J].电加工与模具,2001(5):14-15.

[3] 李立青,郭永丰,吕善进.脉冲电参数对混气电火花加工工艺性能的影响[J].电加工与模具,2002(4):47-50.

[4] 李立青,郭永丰,赵万生,等.关于主轴伺服系统参数对混气电火花加工性能影响的研究 [J].航空精密制造技术,2003,39(3):13-16.

[5] 何广敏,赵万生,郭永丰,等.混气电火花镜面加工的研究[J].制造技术与机床,2000(3):43-45.

[6] 徐济鋆.沸腾传热和气液两相流[M].北京:原子能出版社,2001.

[7] 何广敏,赵万生,耿春明,等.混气电火花精微光整加工技术[J].航空精密制造技术,1999,35(5):9-11.

[8] 郑铸,迟恩田.钛合金水中电火花加工的研究[J].航空工艺技术,1986(4):31-36.

[9] 王祥志,刘志东,薛荣媛,等.极间自混氧改善钛合金电火花加工特性研究[J].航空学报,2013,34(10):2419-2426.

[10]赵万生.先进电火花加工技术[M].北京:国防工业出版社,2003.

Formation Mechanism and Experimental Study of Bubbles in Mixed-air EDM

WANG Xiangzhi1,2,LIU Zhidong1,JIANG Wei2

(1.College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China;2.Jiangsu Key Laboratory of Non-traditional Machining,Changzhou Institute of Technology,Changzhou 213032,China)

To study the forming mechanism of micro bubbles in mixed-air EDM,a mathematical model for micro bubbles has been established,finding out that the size of micro bubble has something to do with the pressure difference in and out it.The bigger the pressure difference is,the smaller the bubble will be.Contrast tests have been taken by choosing different pressure of gas.The results show that gas getting into the discharge gap changes the old discharge condition,leading to the decline of material removal rate,electrode absolute wear and surface roughness.With the rise of gas pressure,the discharge gap becomes narrower,which results in more trouble for erosion debris to get out of the gap,making material removal rate decrease,electrode wear not change and surface roughness decrease a bit.

EDM;mixed air machining;micro bubble;mathematical model;technic index

TG661

A

1009-279X(2017)02-0006-05

2017-02-17

江苏省自然科学基金青年基金资助项目(BK20150255,BK20150256);江苏省科技支撑计划 (工业)项目(BE2014051);江苏省高校自然科学研究重大项目(15KJA460002);常州市科技项目(CJ20159041);常州工学院校级科研基金资助项目(YN1406)

王祥志,男,1985年生,讲师。