赝火花电子束表面处理实验系统

傅宇蕾,胡 静,赵万生

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

赝火花电子束表面处理实验系统

傅宇蕾,胡 静,赵万生

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

电子束加工是特种加工中高能束加工的一个分支,赝火花电子束表面处理过程是以电子为载能粒子,入射电子束与材料作用,电子的动能转变为热能,从而使材料表面的成分、组织或结构发生改变,进而改善材料表面特性的过程。由于电子束表面处理具有能量密度大、可控性高、需在真空下进行等独有的特点,故对赝火花电子束表面处理实验系统进行设计开发具有重要的应用价值。

魇火花电子束;表明处理;系统搭建

在高精度模具及核心零部件的制造中,机械加工所产生的完整性不佳及引起的微观缺陷,从而导致寿命不理想的问题一直都是制造领域内的一大技术难题。金属表面处理作为表面精加工的最后一道工序,能有效消除材料表面微裂和残余应力等微观缺陷,改善材料的抗腐蚀性和耐磨性,提高使用寿命。因此,现代制造技术中急需一种高效率、低成本且绿色环保的表面处理技术。

日本科研机构于2003~2005年联合开发的利用大束斑电子束对模具进行高速抛光的新方法[1-3],其基本原理是通过“极粗”电子束在极短脉冲时间内的辐照作用,降低电子束能量密度,利用降低的单位面积电能使金属浅表层部分瞬间熔化,但不影响其基体材料,电子束脉冲结束后,浅表层又迅速冷却固化,这样超快熔融和固化的交替、重复作用可使金属浅表层被非晶化(即非定型化),从而获得镜面光滑程度的金属表面[4-5]。同时,这种非晶化表面很难被氧化生锈,抗水性得到大幅提高[6-7]。韩、英等国的学者还研究了该技术对不同金属及合金材料的表面处理作用[8-9]。国内多家科研机构深入研究了电子束与金属作用的表面微结构的变化,仿真了电子束热效应与热应力对材料的影响[10-14]。

然而,大束斑电子束表面处理的核心是利用低能量值和高电流密度的非聚焦电子束对金属材料的重复辐照实现表面抛光,由于电子束自身特性的不完善,在辐照频率、尺寸精度和系统运行成本等方面存在一些技术局限,集中体现在以下几方面:

(1)由于束斑直径为60 mm,在处理精细和复杂特征时,电子束传播方向和工件法线方向会产生较大的局部倾角,降低表面加工效率和效果。

(2)大束斑电子束是以汤森放电为基础的脉冲电子束,电流密度和能量函数随时间、空间的分布呈不均匀性[15],这会对表层处理结果产生很大的影响[1,4,6]。

(3)大束斑电子束的脉冲重复频率为0.2 Hz,较低的电子束脉冲频率直接导致每一辐照区的辐照抛光时间较长,降低了生产率。

基于赝火花放电机制的高频微细脉冲电子束流辐照抛光法正是针对上述技术局限而提出的一种有效解决方法。

1 赝火花电子束表面处理的特点

1.1 电子束表面处理的特点

与传统的表面处理相比较,电子束表面处理具有以下特点[16]:

(1)电子束的能量密度高,所以加工生产率高。

(2)电子束加工速度快,所以加工点向基体散失的热量小,工件热变形小;且电子束本身不产生机械力,无机械变形问题。

(3)可控性好,电子束的能量和能量密度调节易通过调节加速电压、电子束流和电子束的会聚状态来实现。电子束还便于用偏转系统来使其偏转;调节励磁电流便可使电子束高速地进行光栅或矢量扫描。利用这些特性,易对电子束进行数控控制。

(4)电子束在真空条件下进行,保护材料不会被氧化和污染。

1.2 电子束表面处理与激光束表面处理的比较

与激光表面处理相比较,电子束表面处理具有以下特点[17]:

(1)总效率高。电子束热处理设备总的电热转换效率约为70%~80%。

(2)无需进行表面处理。激光热处理时,为减少光反射造成的能量损失,需对零件进行表面预处理;而电子束表面处理则不需涂层及随后的清洁处理工序。

(3)电子束比激光更易控制,能实现选择热处理。

(4)电子束表面处理在一定程度上还可强化材料,提高材料的抗腐蚀性、硬度及抗水性,改善表面粗糙度等。

(5)电子束在真空条件下进行,虽不如激光方便,但保护材料不会被氧化和污染,使处理后的零件表面质量更好。

1.3 赝火花放电的特点

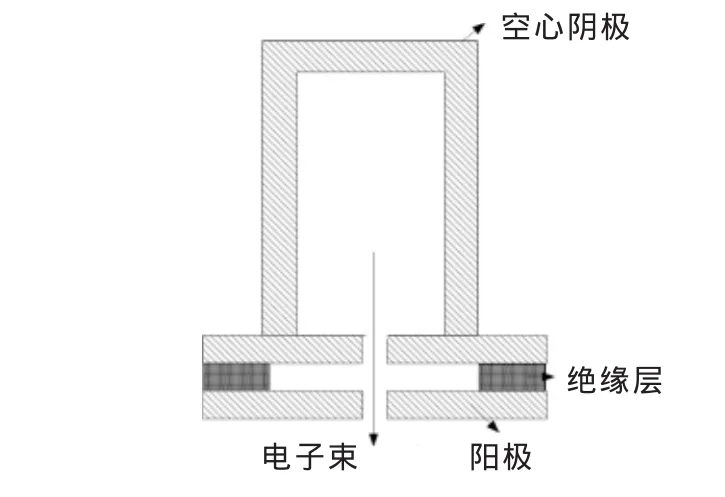

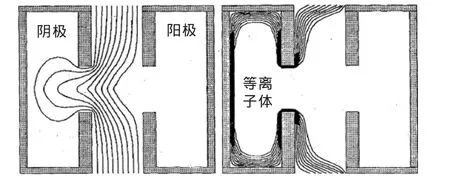

赝火花放电产生于1~50 Pa的真空环境,工作在帕邢曲线左半分支部分。其出现完全依赖于阴极的特殊几何形状——空心圆柱筒状电极,其空心阴极腔结构能使强电场在阴极腔通孔方向发生电场畸变,在阴极外部产生虚阳极结构(图1)。在相同工作条件下,空心阴极腔内表面的等势线密度远高于平行板,即空心阴极效应(图2)[18],从而大幅增强局部电场,使电离化碰撞频率大大增加,形成具有极高能量转化和电子束生成效率的链式雪崩电离方式,进而产生能量转化率和电流密度远高于常规气体放电的脉冲电子束。

图1 单级赝火花放电腔结构示意图

图2 空心阴极效应示意图

2 放电腔设计

赝火花放电腔作为赝火花电子束表面处理实验系统的核心部件,在设计过程中需考虑空心阴极尺寸(小孔直径、空心腔体深度)、阴阳极板间距、阳极板级数等主要指标,并遵循理论计算与经验值相结合的原则。

2.1 空心阴极腔设计

在赝火花放电中,阴极为具有特殊几何形状的空心圆柱筒状电极,由于圆筒的电磁屏蔽作用,空心阴极腔内的场强几乎为零。显然,进入阴极腔内的电场取决于阴极板上的小孔孔径及空心阴极腔的深度。相关实验表明,增大孔径或减小空腔深度均可改善腔内低压气体放电的击穿时间延迟及放电电压的抖动[19]。

空心阴极效应的近似产生条件为:

式中:φ为空心腔体内径;P为腔内气体气压[20-22]。

由于空心阴极效应的发生范围在十几毫米半径内[23],故本放电腔取阴极腔内径为22 mm,孔径为2 mm,空腔深度为25 mm。则由式(1)可得腔内气压P<60.6 Pa,结合赝火花放电的发生条件,最终腔内气压P的取值为1 Pa<P<60.6 Pa。

2.2 阴阳极板设计

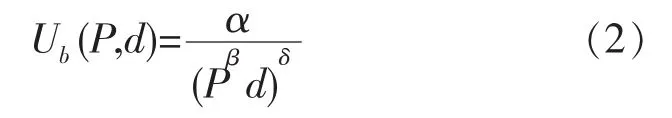

赝火花放电的击穿电压U与阴阳极板间距d、工作气压P之间的关系为[24]:

式中:α=0.1856±0.0019;β=1.9952±0.0064;δ=2.226± 0.016。代入数值进行模拟,可发现在给定极板间电压的情况下,极板间距d与气压P反相关[25]。结合本实验系统的高压电源参数,可由1 Pa<P<60.6 Pa推导得出2 mm<d<14 mm。

2.3 阳极板级数设计

单级赝火花放电腔多用于原型实验阶段,因多级虚火花放电结构的静电聚焦和加速作用,放电腔输出的电子束具有极高的束流强度,同时还有极小的发射度,使电子束能传送到更远的距离。经实验证明,一般阳级板级数越多,赝火花放电腔输出的电流强度越强(图3)。实验中,可根据不同的工艺参数要求,相应地调整阳极板级数。

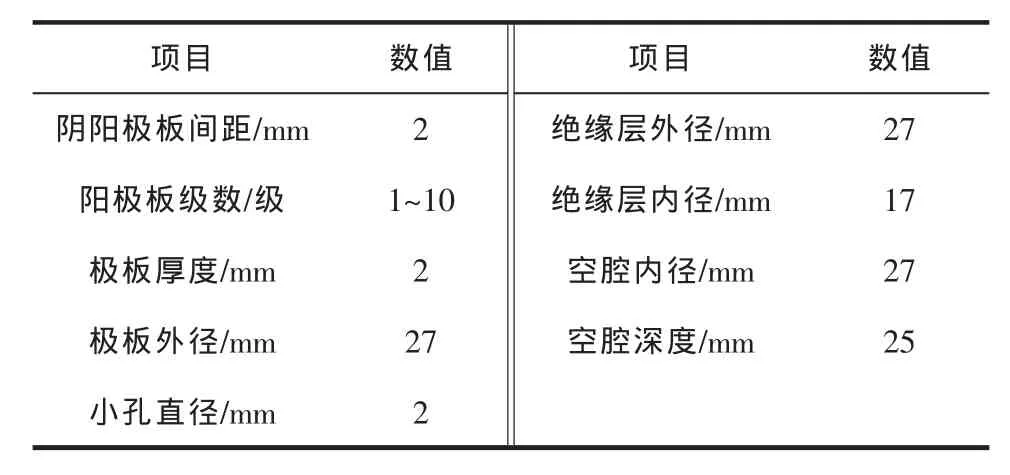

经上述分析,最终确定了赝火花放电腔的主要参数(表1)。阴阳极板和空心阴极腔的材料选用不锈钢或铜,绝缘层材料选用特氟龙(聚四氟乙烯)。

表1 赝火花放电腔结构的主要参数

3 实验系统设计

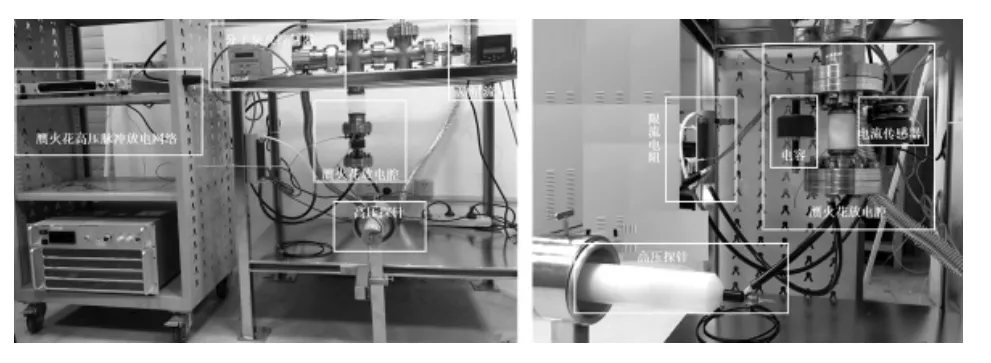

图4是赝火花电子束表面处理实验系统,主要包括:真空腔、赝火花放电腔、高电压脉冲网络、二级真空泵系统、气体质量流量控制器、气压计、高压脉冲触发网络、脉冲电子束高压探针、脉冲电子束电流探针及移动工作台等。系统实物图见图5。

图4 赝火花放电表面处理实验系统示意图

图5 赝火花放电表面处理实验系统实物照片

整个实验系统需工作在稀有气体(本实验用氩气)保护下的真空环境中,真空腔和赝火花放电腔均与二级真空泵系统相连。首先,用机械旋片泵将系统压力抽至10-2Torr量级;然后,用涡轮分子泵将系统压力抽至10-5Torr量级;最后,在质量流量计的控制下向系统内充入氩气,令系统内气压升至10-2Torr;等待15 min以上,直至气压计读数稳定,开始向空心阴极腔施加高压脉冲触发虚火花放电,以进行下一步实验。

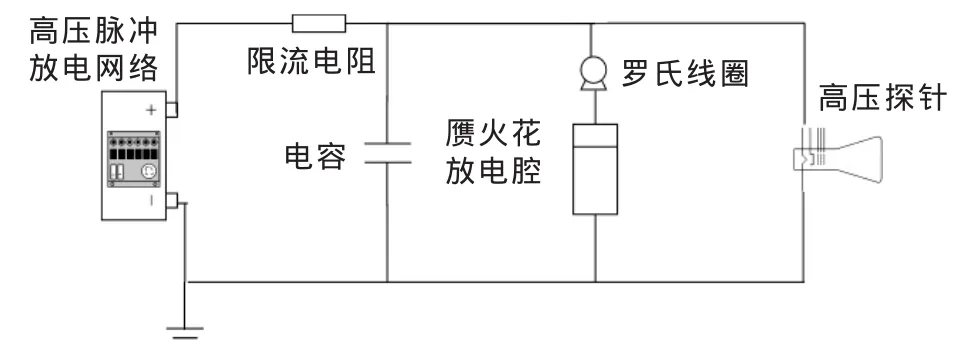

本实验系统所用的高压脉冲放电网络由脉冲信号发生器和高压增幅器组合形成,最终输出电压为-20~20 kV,最大稳定输出电流为±20 mA,最大脉冲输出电流为±60 mA(1 ms),配合限流电阻和电容实现对放电腔的充放电控制。由于是在高压系统下工作,各部件的接地需特别注意。系统的充放电等效电路见图6。放电腔所产生的脉冲电压和电流分别用高压探针和罗氏线圈进行探测。

4 结束语

本文设计的赝火花电子束表面处理实验系统平台可用于完成赝火花电子束源的调试、电子束特性的测量和分析、电子束与金属表面作用的实验观测、金属表层性质在不同电子束参数下的测量和分析、工艺参数的确立等。

图6 等效电路图

[1] OKADA A,UNO Y,MCGEOUGH J A,et al.Surface finishing of stainless steels for orthopedic surgical tools by large-area electron beam irradiation[J].CIRP Annals-Manufacturing Technology,2008,57(1):223-226.

[2] UNO Y,OKADA A,UEMURA K,et al.A new polishing method of metal mold with large-area electron beam irradiation[J].Journal of Materials Processing Technology,2007,187-188:77-80.

[3] SAKAI S,MASUZAWA T,ITO S.ECM finishingof surface products by EDM[C]//Proceedings of International Symposium on Electromagnetic Metrology.Beijing,1989:155-158.

[4] PROSKUROVSKY D I,ROTSHTEIN V P,OZUR G E. Use of low-energy,high-current electron beams for surface treatment of materials[J].Surface and Coatings Technology,1997,96(1):117-122.

[5] PROSKUROVSKY D I,ROTSHTEIN V P,OZUR G E,et al. Pulsed electron-beam technology for surface modification of metallic materials[J].Journal of Vacuum Science and Technology A Vacuum Surfaces and Films,1998,16(4):2480-2488.

[6] PROSKUROVSKY D I,ROTSHTEIN V P,OZUR G E,et al.Physical foundations for surface treatment of materials with low energy,high current electron beams[J].Surface and Coatings Technology,2000,125(1-3):49-56.

[7] UNO Y,OKADA A,UEMURA K,et al.High-efficiency finishing process for metal mold by large-area electron beam irradiation[J].Precision Engineering,2005,29(4):449-455.

[8] KIM D M,KIM J,PARK S S,et al.Surface modification of the patterned Al6061/SUS304 metal plates using the large electron beam [J].Applied Surface Science,2012,261:458-463.

[9] MURRAY J W,CLARE A T.Repair of EDM induced surface cracks by pulsed electron beam irradiation[J]. Journal of Materials Processing Technology,2012,212(12):2642-2651.

[10]HAO Yi,GAO Bo,TU Gangfeng,et al.Improved wear resistance of Al-15Si alloy with a high current pulsed electron beam treatment[J].Nuclear Instruments and Methods in Physics Research Section B:Beam Interactions with Materials and Atoms,2011,269(13):1499-1505.

[11]GAO Bo,HAO Yi,TU Gangfeng,et al. Surface modification of Al-12.6Si alloy by high current pulsed electron beam [J].International of Vacuum Congress,2010,257(9):3913-3919.

[12]GAO Bo,HAO Yi,TU Gangfeng,et al. Surface modification of Mg67-Zn30-Y3 quasicrystal alloy by high current pulsed electron beam [J].Surface and Coatings Technology,2013,229:42-45.

[13]DONG Chuang,WU Aimin,HAO Shengzhi,et al.Surface treatment by high current pulsed electron beam[J]. Surface and Coatings Technology,2003,163:620-624.

[14]秦颖.强流脉冲电子束材料改性机制及数值模拟[D].大连:大连理工大学,2004.

[15]GUNDERSEN M A,SCHAEFER G.Physics and applications of pseudosparks [M].New York:Plenum Press,1990.

[16]Susskind C.Introduction to electron beam technology[M]. London:John Wiley&Sons Inc,1962.

[17]范玉殿.电子束和离子束加工[M].北京:机械工业出版社,1989.

[18]ANDERS A,ANDERS S,GUNDERSEN M A.Electron emission from pseudospark cathodes [J].Journalof Applied Physics,1994,76(3):1494-1502.

[19]FAVRE M,LENERO A M,CHOI P,et al.Dependence of cathode aperture in pulsed hollow-cathode discharges[J]. Applied Physics Letters,1992,60(1):32-34.

[20]黄羽,王明常,陆宾,等.300kV的虚火花放电实验[J].强激光与粒子束,1998,10(4):635-637.

[21]杨斥,王明常,于金辉,等.自由电子激光器虚火花束源的480kV实验[J].中国激光,2000,27(8):673-676.

[22]CHOIP,CHUAQUIH,FAVREM,etal.Breakdown formation in a transient hollow cathode discharge-a statistical study[J].IEEE Transactions on Plasma Science,1995,23(3):221-228.

[23]KIRICHENKO V I,TKACHENKO V M,TYUTYUNNIK V B.Influence of dimensions,cathode material,and gas on the optimum pressure for a cylindrical hollow cathode glow discharge[J].Soviet Physics-Technical Physics,1976,21(9):1080-1086.

[24]BENKER W,CHRISTIANSEN J,FRANK K,etal. Generation of intense pulsed electron beams by the pseudospark discharge[J].IEEE Transactions on Plasma Science,1989,17(5):754-757.

[25]朱俊彪,王明常,王之江,等.新型电子束源-虚火花放电室设计[J].光学学报,1995,15(5):536-539.

Pseudospark Discharge Surface Finishing Experimental System

FU Yulei,HU Jing,ZHAO Wansheng

(School of Mechanical Engineering,Shanghai Jiao Tong University,State Key Laboratory of Mechanical System and Vibration,Shanghai 200240,China)

In the case of material surface treatment by pseudo spark electron beam,the kinetic energy of the beam electrons,converted to heat when the beam hits the surface of solid matter,is used either for the removal of material or for thermal inducing structural or chemical changes at the point of beam action to strengthen metallic materials.Because of several unique property of electron beam,such as:high energy density,flexibility in controlling,working in the vacuum environment,the design of pseudospark discharge surface finishing experimental system has some industry application.

pseudospark discharge;surface finishing;system setup

TG664

A

1009-279X(2017)02-0062-04

2016-11-23

傅宇蕾,女,1991年生,博士研究生。