二维超声加工淬硬钢的建模与参数优化

赵海东,邹 平,马文俊,王 伟,温 泉

(东北大学机械工程与自动化学院,辽宁沈阳110819)

二维超声加工淬硬钢的建模与参数优化

赵海东,邹 平,马文俊,王 伟,温 泉

(东北大学机械工程与自动化学院,辽宁沈阳110819)

利用正交设计方法研究了硬质合金刀具二维超声加工(UEVC)淬硬钢Cr12MoV时切削用量的三个因素对加工表面粗糙度和切削力的影响,并利用信噪比、方差及贡献率等方法对各因素间的相互作用进行了分析。以切削参数为独立变量,以切削力和表面粗糙度为响应,利用回归分析建立数学模型。实验结果表明:进给量是对表面粗糙度(Ra、Rz)影响最大的因数,贡献率分别为91.8%和88.8%;其次是切削深度,贡献率分别为3.72%和9.77%;对切削力(Fz)影响最大的二个因素是进给量和切削深度,贡献率分别为56.69%和38.46%;切削速度对表面粗糙度、切削力的贡献率均最小。此外,建立的回归方程对Ra、Rz和Fz均有很高的可决系数,分别为91.8%、94.3%和88.2%,说明所建线性回归模型的准确性。

淬硬钢;表面粗糙度;切削力;优化;二维超声加工

冷作模具钢Cr12MoV具有淬透性高、耐磨性好、硬度高及淬火变形小等特点,故被广泛应用于汽车、航空航天、武器装备等领域。对Cr12MoV钢进行热处理后,其硬度可达60 HRC以上,传统的加工工艺易使工件发生较大的热变形,甚至无法进行切削加工,更无法保证加工表面质量与形状精度。因此,研发新型加工工艺已成为当前超精密加工领域的主要内容之一[1-3]。

超声振动切削是以普通车削工艺为基础,在刀具或工件上附加一个或多个固定频率的超声振动。根据所加振动方向的不同,可分为一维超声振动车削、二维超声振动车削(椭圆振动车削)和三维超声振动车削。相关研究表明,超声振动切削能减小切屑变形区的塑性变形,减少刀具与加工表面的摩擦,降低切削力和切削温度,显著减小刀具磨损[4-10]。

国内研究人员大多使用立方氮化硼(CBN)作为刀具材料对淬硬钢零件进行加工,但由于CBN属于超硬材料,加工过程中刀尖易崩裂,且价格昂贵,故并不适用于实际的工业生产与应用[11-14]。硬质合金刀具因其优秀的加工性能和较低的加工成本,被广泛应用于实际工业生产中,但目前国内关于硬质合金刀具超声加工淬硬钢的研究较少。本文通过涂层硬质合金刀具对冷作模具钢Cr12MoV进行超声振动车削,研究切削用量对工件表面质量和切削力的影响。

1 实验方案

1.1 实验系统

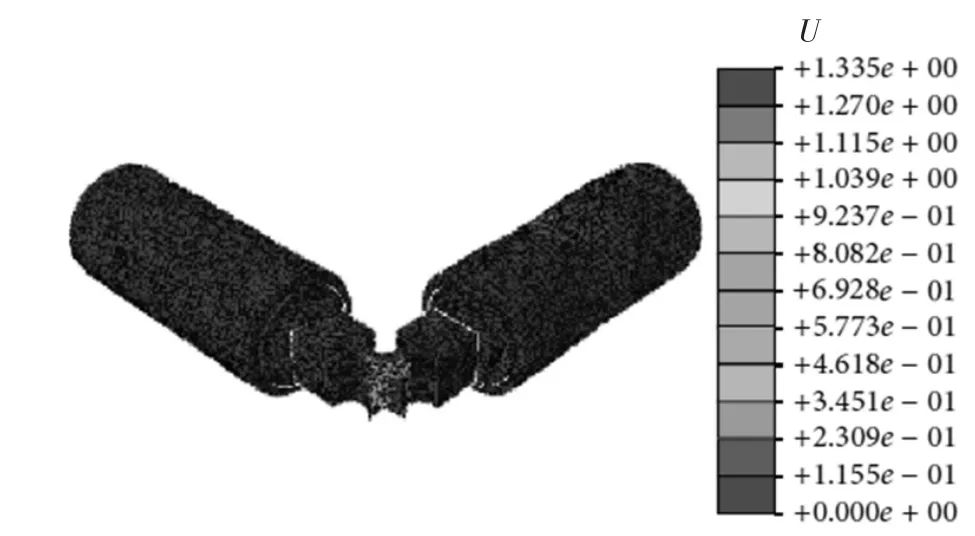

本文用自行研发的二维超声振动系统进行车削实验,该系统是基于标准四工位刀架设计的,无需对刀架进行任何改造就能方便地在CA6140机床上进行安装和拆卸。如图1所示,椭圆超声振动切削机构由二个正交振动轴臂组成,每个振动臂包括刀架、螺纹卡盘、连接螺纹、螺纹套筒、超声振动声振系统和紧定装置等部分。

图1 二维超声振动系统

该系统的振幅在8~20 μm范围内,这样既能保证被加工面的表面精度和尺寸精度,也能提高系统的加工性能[15]。该系统的振子选择最大输出功率为700 W的FZ30-H30-Z4超声振子,每个振子的谐振频率为30 kHz,振幅的最大输出值为16 μm。图2是该机构的ABAQUS模态分析图。

图2A BAQUS模态分析图

Cr12MoV试件为直径30 mm、长600 mm的圆棒料,经淬火处理后,其平均硬度为58 HRC。实验中,用测力仪测量加工过程中的力信号,用表面粗糙度轮廓仪测量加工后的工件表面粗糙度,并以工件上任意五点的表面粗糙度平均值作为实验结果。实验用刀具为CCMT120408LF-KC5051牌号的涂层硬质合金刀具。

1.2 实验方法

采用正交试验法收集实验数据样本,选择切削速度、切削深度、进给量作为实验因子,研究其对表面粗糙度的影响程度。超声振动输出频率固定为30 kHz,X轴输出振幅固定为8 μm,Y轴输出振幅固定为4 μm。正交试验设计的因素水平见表1,选用的正交试验表L9见表2。

表1 因素水平表

表2 正交试验设计表

2 实验结果与分析

2.1 信噪比分析

信噪比S(signal)/N(noise)即信号功率与噪声功率之比。它不仅可用来评价通信质量的高低,也可判断产品质量特征是否稳定,对不同的质量特征需应用不同的信噪比计算方法。

设质量特性y为随机变量,它的期望值为μ,方差为σ2,目标值为M,另有:① 望目值特性的信噪比S/N为[10lg(Sm-Ve)/n]×Ve;② 望小值特性的信噪比S/N为-10lg()/n;③ 望大值特性的信噪比S/N为-10lg()/n。其中,

式中:yi为实验观测值,i=1,2,…,n。

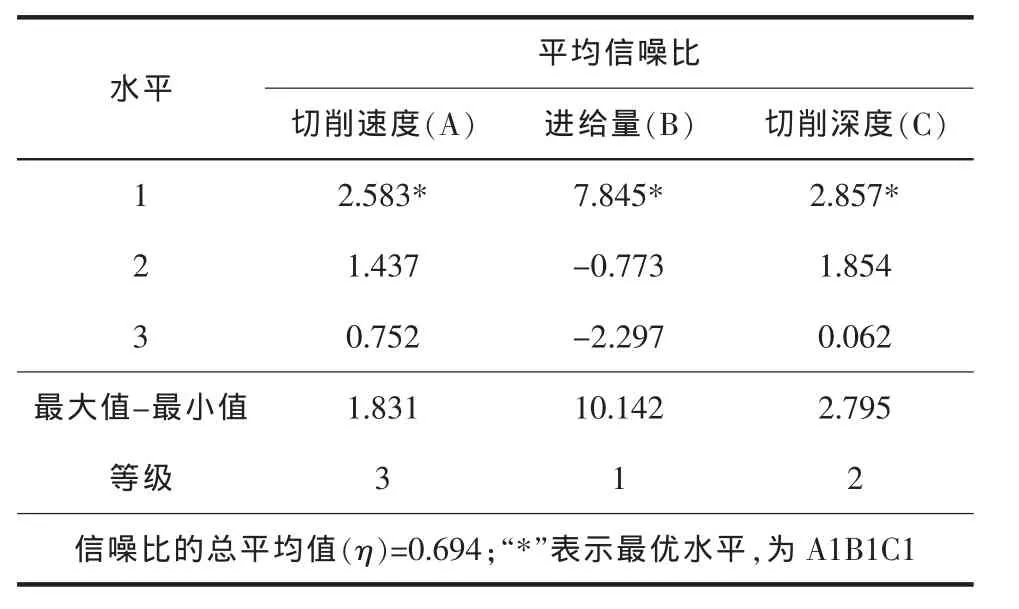

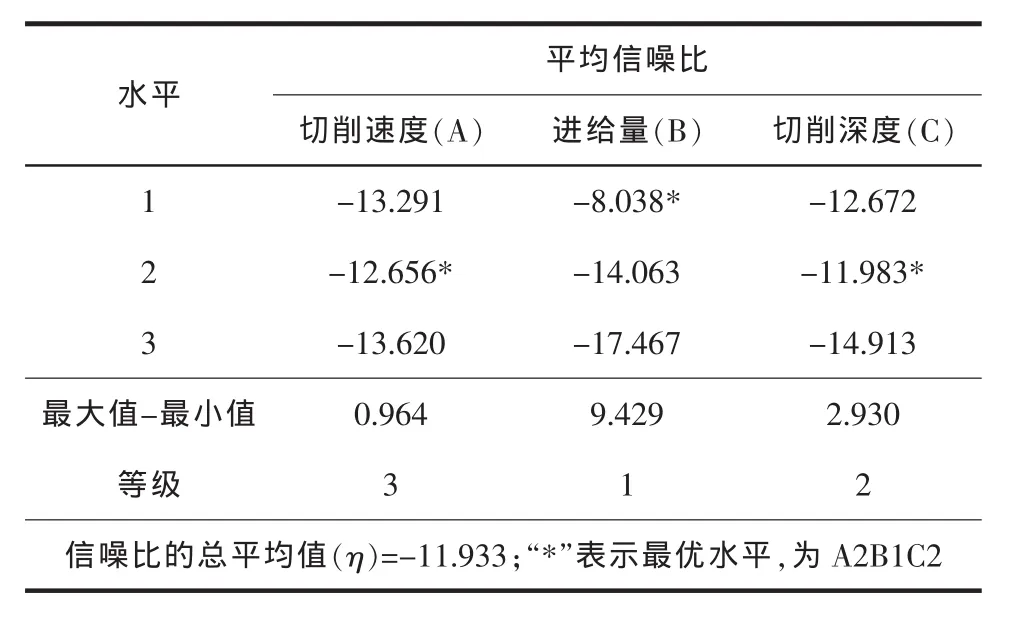

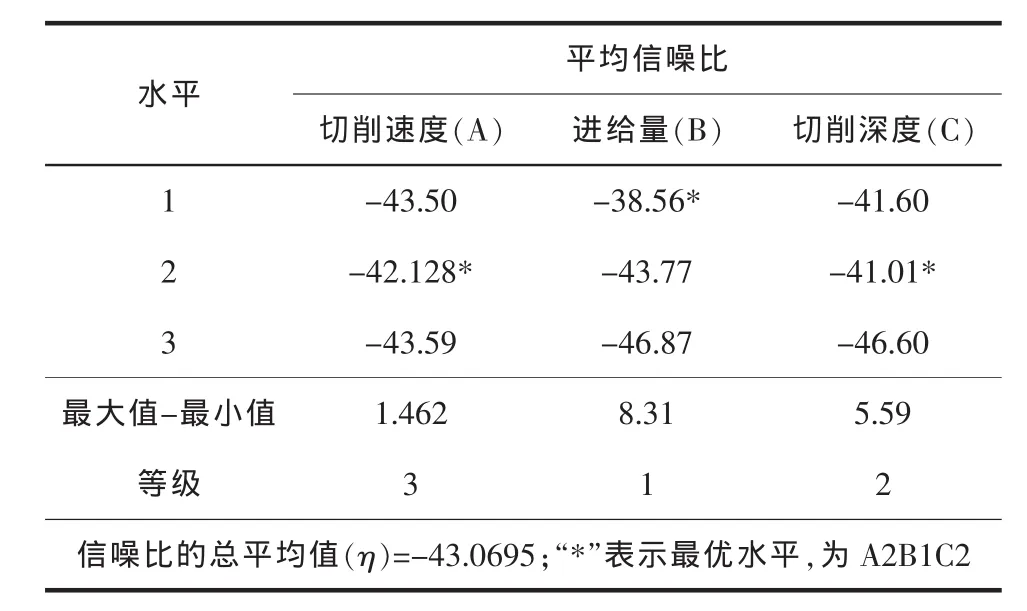

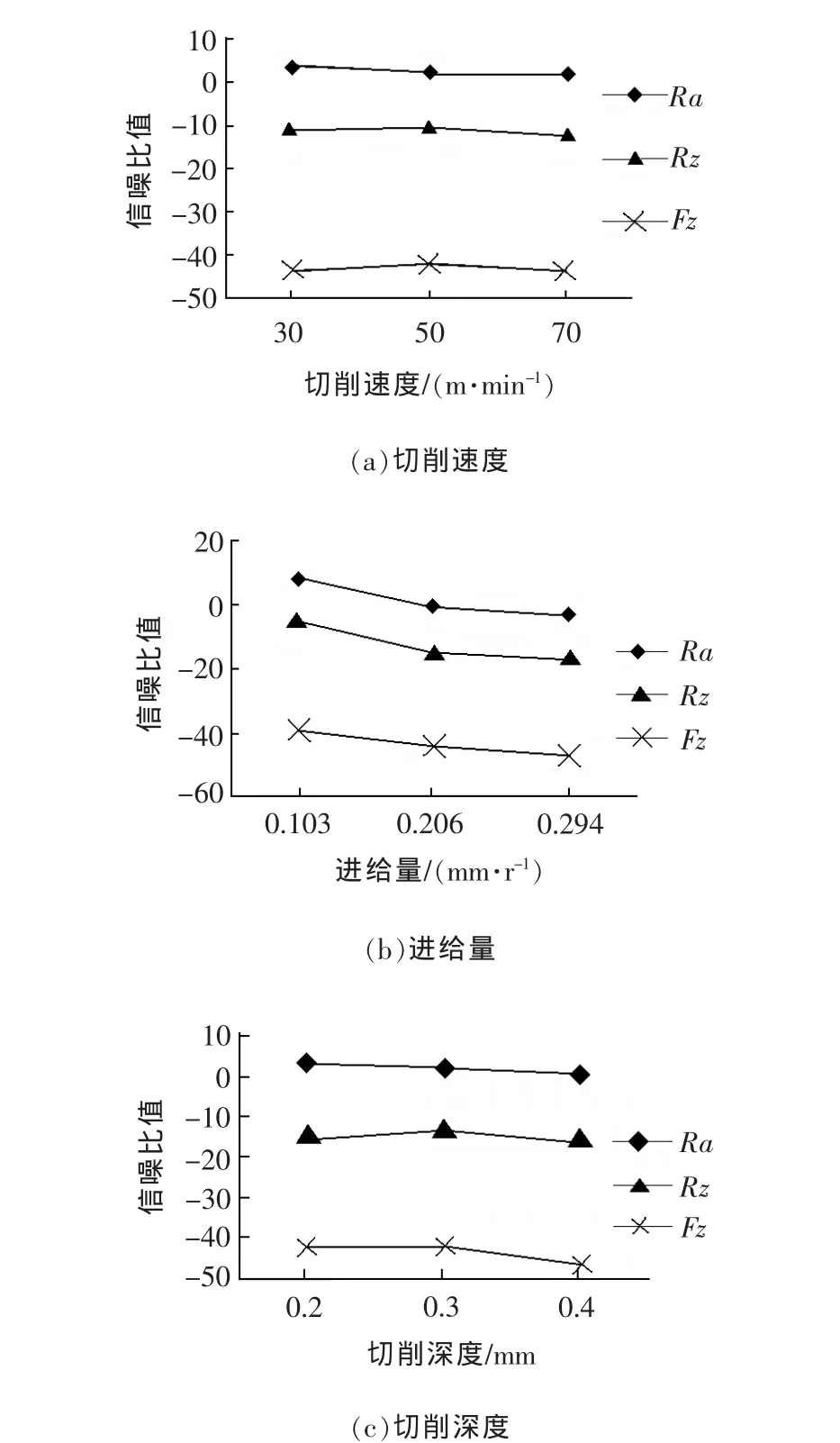

本实验中,切削力Fz和表面粗糙度Ra、Rz的S/N值应越小越好,所以选择望小值特性的信噪比进行计算。Ra、Rz和Fz的信噪比结果见表3和表4,分析得出加工参数的最优水平见表5。Ra、Rz和Fz的信噪比响应图见图3。

表3 表面粗糙度的信噪比结果

表4 切削力的信噪比结果

表5-1 表面粗糙度Ra的信噪比分析

表5-2 表面粗糙度Rz的信噪比分析

表5-3 切削力Fz的信噪比分析

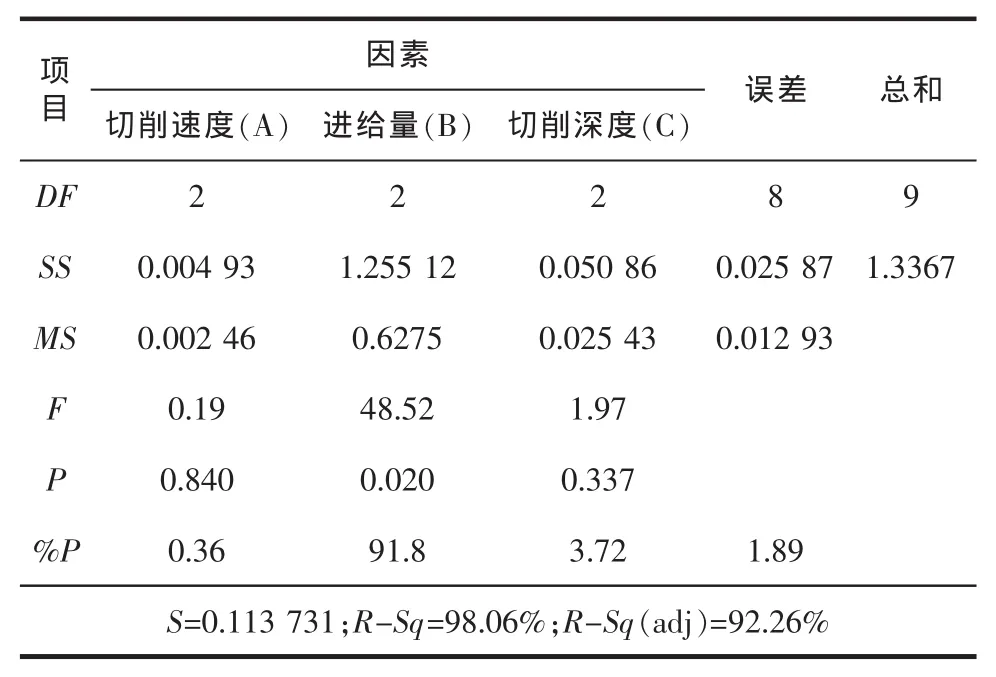

2.2 方差分析

方差分析结果及显著因素的贡献率百分比见表6。从方差分析结果可看出,进给量是对表面粗糙度Ra、Rz和切削力Fz影响最大的参数,显著性概率P值在0.012~0.066范围内;切削深度次之。同时,切削力随着进给量的增加而逐渐增大,切削速度在实验阶段对这些响应的影响并不显著。

从表面粗糙度Ra的信噪比结果中发现,最佳切削条件出现在切削速度为30 m/min、切削深度为0.2 mm、进给量为0.103 mm/r的条件下。从切削力Fz的信噪比结果中发现,最佳切削条件出现在切削速度为50 m/min、切削深度为0.3 mm、进给量为0.103 mm/r的条件下;且均值的分析结果表明,影响切削力最主要的加工参数为进给量,其次为切削深度和切削速度。因此,最佳工艺参数对最小化切削力和表面粗糙度的进化直接导致了二种不同的参数组合,如:A1B1C1(表5-1)和A2B1C2(表5-3)。

图3 信噪比响应图

从方差分析结果中还可发现,加工参数中由控制因素引起的变化和控制因素对加工质量的影响一样都能从数据中获得。那些能有效降低加工特性的变化率和贡献率的主要控制因素可按逐渐下降的顺序排列,对于表面粗糙度Ra:进给量91.8%,切削深度3.72%,切削速度0.36%;对于切削力Fz:进给量56.69%,切削深度38.46%,切削速度0.38%。

表6-1 表面粗糙度Ra的方差分析

表6-2 表面粗糙度Rz的方差分析

表6-3 切削力Fz的方差分析

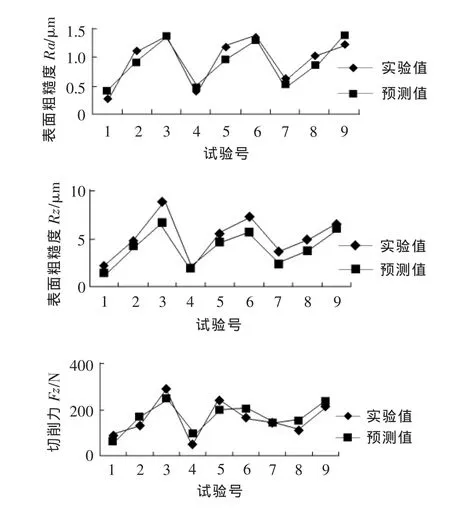

以独立变量Ra、Rz和Fz为输出值,以切削速度、进给量和切削深度为输入值建立回归模型。除了线性回归方程,可决系数R2也被用来研究回归模型的准确性[16]。通常情况下,R2的值在0~1之间。当R2的值接近一致时,就说明模型的预测精度较高,且与实验数据相吻合。如果R2=85%,这就意味着该模型在预测新的结果时解释了约85%的变量。表面粗糙度Ra、Rz和切削力Fz的回归方程如下:

如式(3)~式(5)所示,Ra、Rz、Fz的R2值分别为91.8%、94.3%、88.2%,说明所建立的数学模型展示了一个很高的可决系数。图4是Ra、Rz和Fz的实验值与预测值对比,可见其最大误差分别为0.021和0.142,这就说明了所建模型的准确性,同时也说明用线性回归分析法建立的模型可对干式加工淬硬钢时的切削力与表面粗糙度进行准确的预测。

图4 实验值与预测值的对比

3 结论

本文研究了硬质合金刀具对淬硬钢Cr12MoV进行二维超声振动车削实验的建模与参数优化,利用正交试验、信噪比和方差分析等方法找出了最优切削参数,得到如下结论:

(1)通过响应曲线和方差分析得到的最优切削参数组合为:切削速度 m/min、进给量0.103 mm/ r、切削深度 mm,此时的表面粗糙度值与切削力最小。

(2)进给量是影响表面粗糙度Ra、Rz最大的参数,其贡献率分别为91.8%和88.8%;其次是切削深度,其贡献率分别为3.72%和9.77%。切削速度对表面粗糙度没有明显的影响。

(3)对切削力影响最大的二个因素是进给量与切削深度,其贡献率分别为56.69%和38.46%,而切削速度的影响可忽略不计。

(4)所建立的回归方程对表面粗糙度Ra、Rz和切削力Fz都有很高的可决系数,分别为91.8%、94.3%和88.2%,说明所建线性回归模型的准确性。

[1] 何光春,熊计.切削速度对精车AISIH13淬硬钢切削行为的影响 [J].四川大学学报 (工程科学版),2014,46(3):142-146.

[2] 张武鹏,王伯健,张耀丹,等.冷冲高硬度材料模具的失效分析与选材 [J].兵器材料科学与工程,2012,35(5):83-86.

[3] 张美芸.TiAlN涂层的制备及其高速铣削淬硬钢的切削性能研究[J].现代制造工程,2016,(4):112-115.

[4] MORIWAKI T,SHAMOTO E,INOUE K.Ultraprecision ductile cutting of glass by applying ultrasonic vibration[J]. CIRP Annals-Manufacturing Technology,1992,41(1):141-144.

[5] SHAMOTO E,MORIWAKI T.Study on elliptical vibration cutting [J]. CIRP Annals-Manufacturing Technology,1994,43(1):35-38.

[6] MORIWAKI T,SHAMOTO E. Ultrasonic elliptical vibration cutting [J]. CIRP Annals-Manufacturing Technology,1995,44(1):31-34.

[7] E Shamoto,T Moriwaki.Ultaprecision diamond cutting of hardened steel by appling elliptical vibration cutting[J]. CIRP Annals-Manufacturing Technology,1999,48(1):441-444.

[8] CHANDRA N.Modeling of the effect of machining parameters on maximum thickness of cut in ultrasonic elliptical vibration cutting[J].Journal of Manufaeturing Science and Engineering,2011,133(1):011007.

[9] MA Chunxiang,SHAMOTO E,MORIWAKIT,etal. Suppression of burrs in turning with ultrasonic elliptical vibration cutting[J].International Journal of Machine Tools and Manufacture,2005,45(11):1295-1300.

[10]SHAMOTO E,SUZUKIN,HINO R.Analysisof3D elliptical vibration cutting with thin shear plane model[J]. CIRP Annals-Manufacturing Technology,2008,57(1):57-60.

[11]POULACHON G,BANDYOPADHYAY B P,JAWAHIR I S,et al.The influence of the microstructure of hardened tool steel workpiece on the wear of PCBN cutting tools[J]. International Journal of Machine Tools and Manufacture,2003,43(2):139-144.

[12]刘献礼,肖露,严复钢,等.PCBN刀具的发展性能及应用[J].现代制造工程,2002(1):37-39.

[13]刘献礼,肖露,侯世香,等.PCBN刀具的磨损机理和干切削GCr15时的磨损与寿命 [J].工具技术,2002,36(5):3-7.

[14]DAVIDS M A,CHOU Y,EVANS C J.On chip morphology tool wear and cutting mechanics in finish hard turning[J].CIRP Annals-Manufacturing Technology,1996,45(1):77-82.

[15]董桂英,张元良.超声振动切削刀具设计[J].机械设计与制造,2012(2):242-244.

[16]王巧英.回归估计标准误差与可决系数的比较[J].统计与决策,2006(12):141.

Modeling and Parameter Optimization of Hardened Steel Cutting in UEVC

ZHAO Haidong,ZOU Ping,MA Wenjun,WANG Wei,WEN Quan

(School of Mechanical Engineering and Automation,Northeastern University,Shenyang 110819,China)

Tthe orthogonal experimental design is carried out to study the UEVC of hardened steel Cr12MoV by carbide cutting tools.The influence of the three cutting parameters and their interactions on surface roughness and cutting forces is examined by analyzing of S/N,variance and contribution.The mathematical model for the individual responses has been developed using regression analysis as a function of the cutting parameters as independent variables.The experimental results show that feed rate was found to be the most significant parameter for Ra,Rz and which accounts the maximum percent contribution 91.8%,88.8%followed by depth of cut 3.72%,9.77%.Feed rate and depth of cut were found to be significant parameters for Fz with 56.69%,38.46%.Cutting speed has the insignificant effect on surface roughness and cutting force.The developed regression equation for both surface roughness and cutting force have high determination coefficient which explaining 91.8%,94.3%and 88.2%,and shows that the developed model has high significant on responses.

hardened steels;surface roughness;cutting force;optimizing;UEVC

TG663

A

1009-279X(2017)02-0045-05

2016-10-31

国家自然科学基金资助项目(51505074);沈阳市科学技术计划资助项目(F16-205-1-05)

赵海东,男,1988年生,博士研究生。