超声滚压工艺研究

高清

(通用电气全球研发中心,上海201203)

超声滚压工艺研究

高清

(通用电气全球研发中心,上海201203)

超声滚压工艺是一项复合超声冲击强化和滚压于一体的表面强化工艺,其优点是既能得到足够的压力层深度,又能得到较低的表面粗糙度值。研究了不同加工参数对弧高和表面粗糙度的影响,结果表明:步距、静压力和路径规划对弧高和表面粗糙度有着显著的影响,且发现残余压应力分布对于滚压方向敏感,滚压方向的残余压应力比其垂向的残余压应力小。Inconel 718材料经超声滚压强化后的表面粗糙度值可降低至Ra0.1 μm,压力层深度可达0.5 mm,且具有较好的热稳定性。

超声滚压;弧高;表面粗糙度;残余应力

表面强化技术是工业界常用的改善机械零件表面性能、提高疲劳强度和耐磨性能的工艺方法。承受载荷的零件表面常处于最大应力状态,零件的失效和破坏往往最先发生在表面或次表面,如在零件表层引入一定的残余压应力、增加表面硬度、改善表层组织结构等,就能显著地提高零件的疲劳强度和耐磨性。在航空制造领域中常见的表面强化技术有喷丸、激光冲击强化、滚压等。喷丸是利用弹丸轰击工件表面并植入残余压应力,提升工件疲劳强度的冷加工工艺。喷丸处理设备简单、成本低廉,不受工件形状和位置限制,操作方便,但与激光冲击强化和滚压技术相比,应力层较浅,最大压应力也偏小。激光冲击强化是利用强激光束产生的等离子冲击波,提高金属材料的抗疲劳、耐磨损和抗腐蚀能力的一种技术。它具有非接触、无热影响区、可控性强及强化效果显著等突出优点,其缺点是效率偏低、设备投资昂贵。滚压是利用滚压工具对工件表面施加一定的压力,使工件表层金属产生塑性流动,从而达到降低工件表面粗糙值的目的。由于被滚压的表层金属塑性变形,使表层组织冷硬化和晶粒变细,并形成残余应力层,硬度和强度提高,从而改善了工件表面的耐磨性和耐蚀性。

超声辅助传统的表面强化技术近年来引起研究者的注意。表面机械研磨处理最早被提出[1],它是在短时间内通过振动发生器驱动大量硬度较大的小球以随机方向撞击金属材料,使表面晶粒细化,从而达到增加材料强度的效果[2-5]。王婷提出超声表面滚压加工参数对于表面硬化程度、表面粗糙度及表面残余应力均有不同程度的影响,而适当的加工能降低甚至消除前序加工所产生的表面缺陷,但反复的塑性变形也会破坏表面质量,当处理能量大于材料的抗拉强度时,材料表面会产生微观裂纹[6]。李礼等采用一种超声深滚与滚光一体化的抗疲劳制造技术,对钛合金疲劳试件进行表面强化处理,超声深滚强化可大幅提高钛合金试件的疲劳强度[7]。黄元林等利用超声深滚技术对钢基体电弧喷涂3Cr13涂层进行了强化处理,使该涂层的孔隙率从5.1%降低至2.3%,表面粗糙度值由Ra40 μm以上降低至Ra2.4 μm,表面残余压应力由8 MPa升至257 MPa,涂层显微硬度提高约45%,涂层摩擦学性能得到明显提高[8]。超声滚压技术在提高高速列车车轴钢的疲劳性能方面也有研究,陈利钦等[9]对车轴钢进行了表面超声滚压处理,在试验参数范围内,静压力和进给速度越低,车轴钢的表面粗糙度值越低;试样表面轴向残余压应力得到大幅提高,且随着静压力的增加而增加,随着进给速度的增加而减小;表面硬度及塑性变形层厚度随二个参数的变化规律与残余应力的变化规律相似。

超声滚压强化的优点是既能得到较低的表面粗糙度值,同时也可引入足够的残余应力,并且拥有较高的效率。在实际应用中,残余应力和表面粗糙度往往不可同时最优化,所以研究超声滚压参数对于强化强度和表面粗糙度的影响有着重要的应用价值。对此,本文研究了超声滚压强化技术各参数对弧高和表面粗糙度的影响,通过测量阿尔门试片的弧高来作为超声滚压强度的衡量指标,并对Inconel 718材料进行强化处理,研究其热稳定性。

1 工作原理

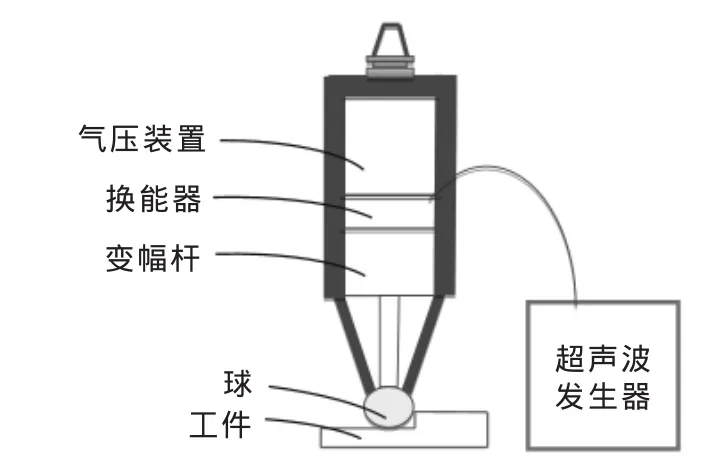

超声波发生器将工频交流电能转变为具有一定功率输出的超声频电振荡,换能器将超声频电振荡转变为超声机械振动,通过变幅杆使位于变幅杆端部的球体振动,在自由状态下,变幅杆和球体之间留有一定的间隙,在尾部有气压装置,用来提供静压力。超声滚光在进行滚压的同时,球体在做上下振动,滚压和超声振动同时进行,当冲击力超过材料屈服极限时,会产生塑形变形从而引入残余压应力。当静压力为零时,仅进行超声振动冲击强化,当球体不振动而又保持足够的静压力时,仅进行滚压强化。选择合适的参数既可进行超声振动冲击强化,又可进行适当的滚压强化,是有效利用该技术的关键。本试验中,选择阿尔门A型试片用来测试,材质为SAE1070弹簧钢。试片单面在弹丸冲击下,表面层发生塑性形变,由此导致试片向喷射面呈球面状弯曲,切入球面的特定基准面到球面最高点之间的距离称为弧高,其值通过阿尔门弧高测量仪进行测量。

2 加工参数对超声滚压工艺的影响

在超声滚压过程中,有很多因素会影响到弧高和表面粗糙度,如步距、进给率、静压力和路径设置等。步距是指在指定条件下,二次刀路之间的中心距离;进给率是指滚压的速率;静压力是指图1所示的气压装置的压力。

图1 超声滚压示意图

2.1 步距

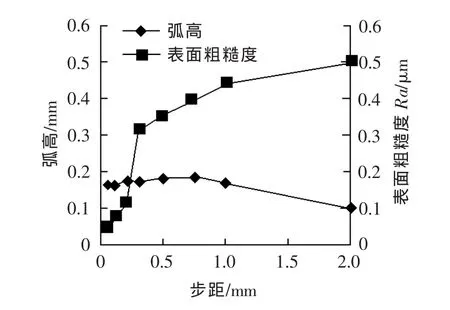

从图2可观察到步距对于弧高和表面粗糙度有显著的影响,滚压球的半径为7 mm。当其他条件不变时,随着步距的增加,表面粗糙度呈增大的趋势,在实验范围内,步距最小时得到的表面粗糙度值也最小,可达Ra0.06 μm。这一点与铣削的步距是相似的,步距越小则表面粗糙度值越小,但加工时间也与步距有直接的关系,步距越小需花费的时间越长。同时,在步距小于0.75 mm以下时,其对弧高的影响不大。此后,步距越大,弧高越小。当步距过大时,有些地方并未滚压到,会出现欠滚压状况,即有些区域的材料屈服了,而有些区域的材料并没有屈服,反而起不到强化的目的。步距减少,引入的残余应力增加,弧高会增大,但步距减小到一定值后,残余应力会达到饱和,弧高不会继续增加。

2.2 进给率

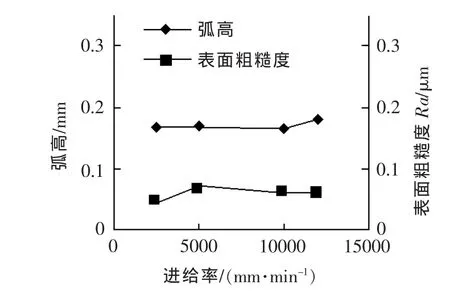

图3是进给率对表面粗糙度和弧高的影响。可看出,在试验范围内,进给率对表面粗糙度和弧高的影响不大。

2.3 静压力

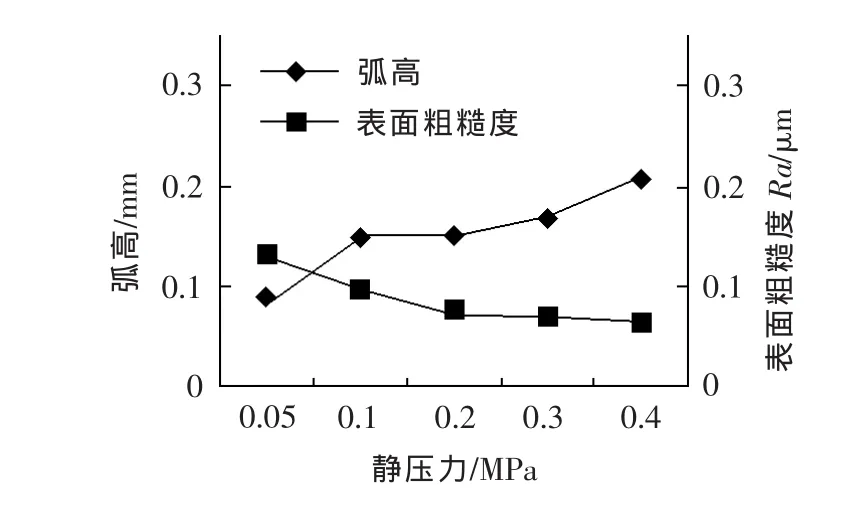

图4是静压力对表面粗糙度和弧高的影响。可看出,随着静压力的增加,弧高增大,表面粗糙度值呈减小的趋势,这是由于静压力增大引入的残余应力增大造成的。且可看到,即使弧高增加到0.2 mm,需要的静压力也只有0.4 MPa,这对于处理薄壁件是非常有价值的。滚压是滚压工具向工件表面施加一定压力,利用金属的塑性变形使工件表面的微观不平度辗平,从而达到改变表层结构、机械特性、形状和尺寸的目的,既可达到光整加工,又可达到强化的目的。但滚压加工需要较大的静压力,有时常达到兆帕以上。一方面,这对机床的精度会产生不利影响;另一方面,在处理薄壁件或细长轴零件时,由于零件变形过大而失去了强化的意义。超声滚压强化由于引入了超声振动,故不需对工件施加很大的静压力,对机床的精度损失很小,对一些薄壁件也可采用这种方法实现镜面加工和强化。

图2 步距对超声滚压工艺的影响

图3 进给率对超声滚压工艺的影响

图4 静压力对超声滚压工艺的影响

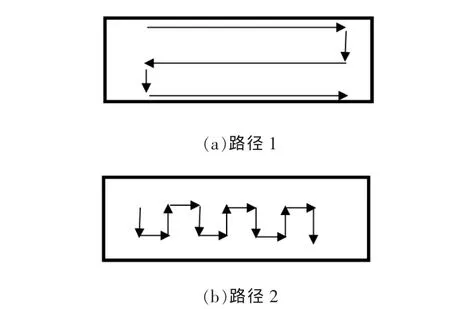

2.4 路径

路径对于表面粗糙度的影响甚微,但对弧高有较大的影响。图5是路径示意图,图6是路径对弧高的影响。本试验设计了二种路径:一种延横向滚压,另一种延纵向滚压。可看出,延纵向滚压的试片弧高明显大于延横向滚压的试片弧高。其原因是由于残余压应力在横向和纵向方向分布的幅值不同而造成的。

图5 滚压路径示意图

图6 路径对超声滚压工艺的影响

3 超声滚压Inconel 718

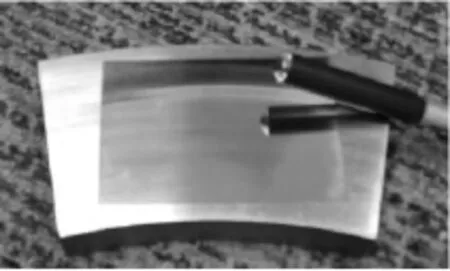

由于Inconel 718材料在700℃时具有高温强度,以及优秀的耐腐蚀性能和易加工性,可广泛应用于各种高要求的场合,如航空发动机及燃气轮机的一些要求较高的零部件。图7是超声滚压过的Inconel 718工件,经参数优化可将工件的表面粗糙度值降低到Ra0.1 μm。

图7 超声滚压强化后的工件

残余应力在各外界因素的作用下将发生变化,这就是残余应力的稳定性问题,它与材料内部储备的弹性应变能有关。不论宏观残余应力或微观残余应变的大小都可看作系统偏离低能量稳定态的程度。热力学上高能量的组织状态在合适的条件下总趋向于低能量的平衡态,这就是残余应力松弛的内在驱动力。促使其松弛的外界因素主要是温度和载荷,它们可单独影响,也可综合在一起共同影响。

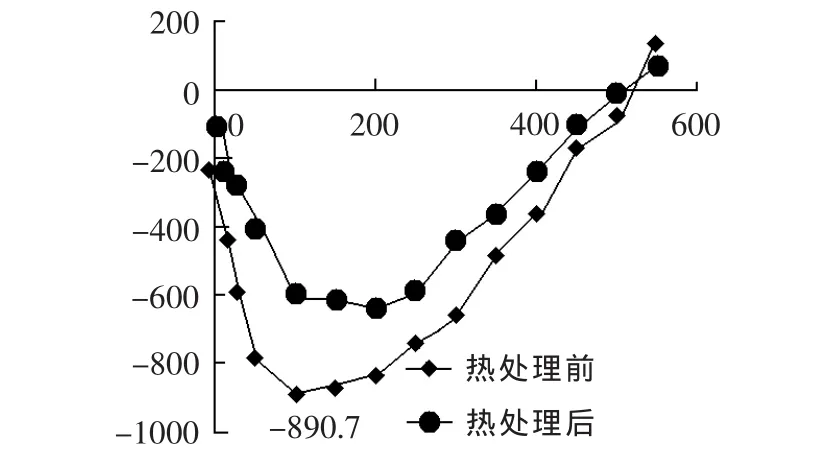

由于在航空发动机及燃气轮机领域,Inconel 718材料用于高温场合,在热的作用下,会出现应力松弛现象,松弛程度也是表面强化程度的一个指标。图8是热处理前和热处理后、延滚压方向的残余应力分布情况,热处理条件是在425℃下保温10 h,然后在空气中缓慢冷却。可看出,在热的影响下,无论是最大值还是压力层深度,损失了一定程度的残余压应力,但仍然保持了较好的稳定性,热处理前的最大压应力为890 MPa,即使损失了一些压应力,仍可达到600 MPa,压力层深度热处理后仍可达到约0.5 mm。

图8 残余应力分布

4 结论

超声滚压技术是通过加工工作头沿工件表面法线方向施加一定幅度的超声频机械振动,在一定进给条件下,工作头将静压力和超声冲击振动传递到机械零部件表面,产生冲挤作用而使金属材料产生大幅度的弹塑性变形,沿着给定的路径,在铣床上可方便快捷地对工件进行强化处理。加工后,由于塑性流动,工件表面上的峰谷被平整,从而大大降低表面粗糙度值,并引入残余压应力。由于工件表面被均匀压缩,伴随着产生的残余压应力,对提高机械零部件的抗疲劳和磨损性能非常有利。本文研究了实际应用中较关心的各参数对弧高及表面粗糙度的影响,并以弧高作为滚压强度的指标,得到如下结论:

(1)随着步距增加,表面粗糙度值呈增大的趋势,弧高呈减小的趋势。

(2)随着静压力的增加,弧高增大,表面粗糙度值呈减小的趋势。

(3)在试验范围内,进给率对弧高和表面粗糙度的影响不显著。

(4)路径对弧高有着显著的影响,这是由于残余压应力延不同方向分布对称造成的。

(5)Inconel 718材料经超声滚压强化后,表面粗糙度可降至Ra0.1 μm,压力层深度可达0.5 mm,且有较好的热稳定性。

[1] LU K,LU J.Surface nanocrystallizaiton(SNC)of metallic materials-presentation of the concept behind a new approach [J]. Journal of Materials Science and Technology,1999,15(3):193-197.

[2] LU L,SHEN Y,CHEN X,et al.Ultrahigh strength and high electricalconductivityin copper [J].Science,2004,304(5669):422-426.

[3] LU K,LU J.Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J].Materials Science and Engineering:A,2004,375-377:38-45.

[4] RUAN H H,CHEN A Y,LU J.Characterization of plastically graded nanostructured material:Part I.The theories and the inverse algorithm of nanoindentation[J]. Mechanics of Materials,2010,42(5):559-569.

[5] CHAN H L,RUAN H H,CHEN A Y,et al.Optimization of the strain rate to achieve exceptional mechanical propertiesof304 stainlesssteelusing high speed ultrasonic surface mechanical attrition treatment[J].Acta Materialia,2010,58(15):5086-5096.

[6] 王婷.超声表面滚压加工改善40Cr钢综合性能研究[D].天津:天津大学,2008.

[7] 朱有利,李礼,王侃,等.一种超声深滚与滚光一体化抗疲劳制造技术[J].机械工程学报,2009,45(9):183-186.

[8] 黄元林,朱有利,彭艳杰.超声深滚法提高电弧喷涂3Cr13涂层性能 [J].机械工程学报,2010,46(6):107-110.

[9] 陈利钦,项彬,任学冲,等.表面超声滚压处理工艺对高速列车车轴钢表面状态的影响 [J].中国表面工程,2014,27(5):96-101.

Study of Ultrasonic Roller Burnishing Process

GAO Qing

(GE Global Research Center,Shanghai 201203,China)

Ultrasonic roller burnishing (URB)technology is a hybrid technology to enhance the mechanical properties of metal material through burnishing and peening induced by ultrasonic vibration.The promising benefits of URB compared to other surface enhancement technologies are the great depth of compression,sufficient compressive residual stress,surface smoothing and less pressure is applied on part surface.To find suitable enhancement intensity of URB in practice,the effect of process variables on residual stress arc height and surface roughness are discussed.Results show that stepover,static pressure and tool path pattern are significant factors for residual stress profiles and surface roughness.Compressive stress distribution is sensitive with rolling direction,compressive stress in rolling direction is smaller than perpendicular direction.For Inconel 718,surface roughness drops to Ra0.1 μm and compression depth is 0.5 mm.

ultrasonic roller burnishing;arc height;surface roughness;compressive stress

TG663

A

1009-279X(2017)02-0066-04

2017-03-22

高清,男,1975年生,工程师。