微压煮浆对豆乳风味特性的影响

施小迪 左 锋,2 郭顺堂

(1.中国农业大学食品科学与营养工程学院, 北京 100083; 2.黑龙江八一农垦大学食品科学与工程学院, 大庆 163319)

微压煮浆对豆乳风味特性的影响

施小迪1左 锋1,2郭顺堂1

(1.中国农业大学食品科学与营养工程学院, 北京 100083; 2.黑龙江八一农垦大学食品科学与工程学院, 大庆 163319)

微压煮浆是一种新型的豆乳加工技术,但其对豆乳风味特性的影响尚未明确。将豆乳分别以常压煮浆和微压煮浆处理不同时间,对其风味感官品质及关键性风味成分的质量浓度变化进行分析。研究结果表明,与常压煮浆相比,微压煮浆能够更显著地降低豆腥味的感官评分,提高豆香味和甜香味的风味强度,延长处理时间则会导致蒸煮味的明显增加。微压煮浆对己醛的质量浓度有显著的降低效果,煮浆15 min以上时,反-2-己烯醛、1-辛烯-3-醇及反,反-2,4-癸二烯醛这3种豆腥味成分的质量浓度也显著降低,但会导致壬醛、反-2-辛烯醛这2种非豆腥味成分的大量损失,而反-2-壬烯醛具有较强的热稳定性。豆乳关键性风味成分的风味活性值(OAV)表明,尽管微压煮浆会同时降低豆腥味和非豆腥味的OAV,但豆腥味OAV的降低程度显著大于非豆腥味,因此,该煮浆方式能够有效调整豆乳的风味比例,从而改善其整体的风味品质,煮浆时间为10 min时,腥香比例最佳,改善效果最好。

豆乳; 微压煮浆; 豆腥味成分; 非豆腥味成分; 感官评价

引言

近年来,豆乳的营养价值越来越受到消费者的关注,为了满足市场逐年增长的需求,豆乳已基本实现工业化生产。然而,由于东西方消费者对豆乳特征风味的接受程度不同,国内外豆乳的加工方式存在较大差异[1-3]。

煮浆是豆乳加工的重要环节,对豆乳的风味品质有着决定作用[4]。我国现有的煮浆技术仍沿用传统的常压热交换法[5],此种方式主要存在风味不稳定、受热不均匀、泡沫涨溢严重及热能浪费等问题。微压煮浆技术是一种新型的豆乳热处理方式,通过在密闭容器底部通入热蒸汽,使体系形成微压环境(0.08~0.1 MPa),豆乳温度达到115~120℃,从而实现豆乳的高温加热。此种技术能够充分保证豆乳受热均匀,同时避免消泡剂的使用,因而具有较好的市场前景和推广价值。已有研究表明,在微压煮浆制备的豆乳中,蛋白粒子含量有所增加,提高了豆乳粘度,同时蛋白粒子平均粒径的降低则有助于豆乳在储藏过程中保持更高的稳定性[6]。另外,微压煮浆还能减缓豆乳的凝固过程,提高豆腐凝胶的硬度、弹性及胶黏性等[7]。然而,微压煮浆对豆乳风味品质的影响则未见报道。

豆乳风味是由多种挥发性风味物质共同作用形成的复杂体系,目前,从豆乳中检测到的挥发性风味物质大约有70种以上[8-9]。根据现有研究,提高热处理温度能够加速大豆脂肪氧化酶的失活,减少酶促反应诱导的豆腥味成分的生成[10]。经143℃、60 s处理的豆乳具有较好的感官品质[11],而通过UHT(超高温瞬时处理)杀菌后的豆乳有较强的甜香味[12]。然而,过度的热处理也会导致风味物质的挥发[13],或是氨基酸降解而产生不良风味[14]。可见,合适的热处理条件对豆乳整体风味品质(尤其是特征香气成分的保留)有着重要影响。因此,本文通过感官评价和豆乳中关键性风味成分的分析,考察微压煮浆对豆乳风味品质的改善效果,以期为该煮浆技术在大豆制品生产中的应用和推广提供科学依据。

1 材料和方法

1.1 材料和试剂

大豆、全脂牛奶,市售;NaCl,分析纯;风味物质标品,均为色谱纯。

1.2 仪器与设备

DDJ-120型豆乳豆腐机,北京康得利机械设备制造有限公司;QDJ-160型豆乳煮浆设备,北京康得利机械设备制造有限公司;EWK-100型恒温水浴锅,日本大阪Edobori公司;78-1A型磁力搅拌器,杭州仪表厂;GC-2014型气相色谱仪,日本岛津公司;固相微萃取手动进样柄和兼性萃取头,美国Supelco公司;气相色谱毛细管柱,美国 J&W 科技公司;AY220万分之一电子天平,日本岛津公司。

1.3 方法

1.3.1 豆乳的制备

称取一定质量去除残次品、泥土和石粒的大豆100 g,普通水洗3次除去大豆中的尘土,用蒸馏水洗2次,加入300 mL蒸馏水在室温(20℃)下浸泡12 h使大豆充分溶胀,去掉多余的水分,再加入700 mL蒸馏水在豆乳豆腐机中充分碾磨,浆渣分离后得到生豆乳。将生豆乳倒入煮浆设备中,直至煮沸,加入一定量消泡剂后开始计时,分别于5、10、15、20 min取样并迅速放于冷水浴中冷却至室温,得常压煮浆制备豆乳。另取相同质量生豆乳倒入煮浆设备中,加盖使其处于密闭条件下进行加热,当温度升至115~120℃(此时压力为0.08~0.1 MPa)时,开始计时,分别于5、10、15、20 min取样并迅速放于冷水浴中冷却至室温,得微压煮浆制备的豆乳。将制得的上述2种豆乳样品均置于4℃冰箱保存备用。

1.3.2 感官评价

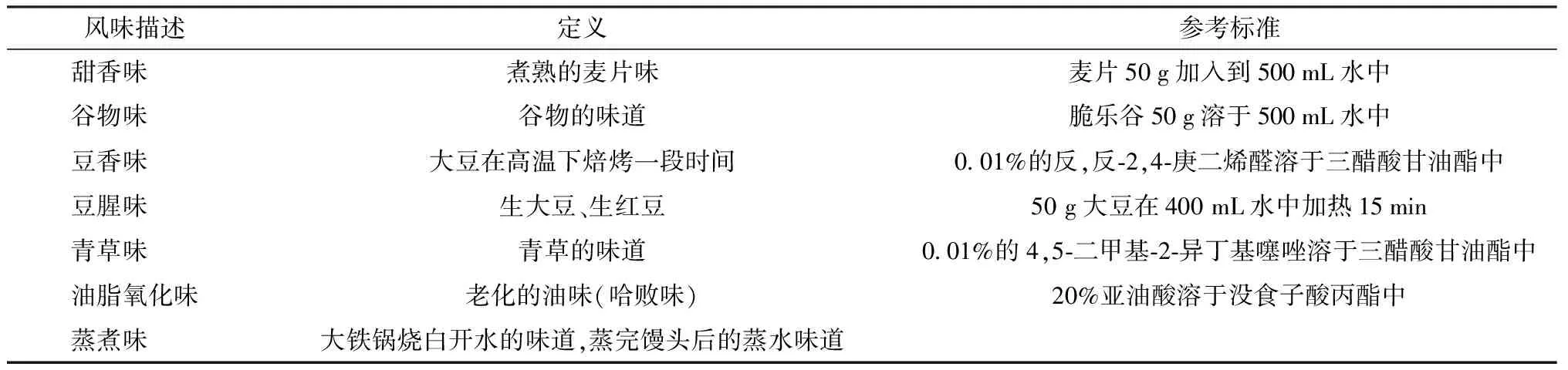

参照文献[12,15-16]方法进行评价实验。通过筛选选定10位感官分析人员组成评价小组,其中女性7位,年龄在20~30岁之间,男性3位,年龄在20~35岁之间。该小组成员都经过食物感官分析和评价培训,具有50 h以上的感官评价经验,并针对豆乳风味接受了评价训练,对其定义和性质已达成共识。豆乳风味描述如表1所示。感官评分实行5分制原则:0分,闻不出味道;1~4分,风味逐渐增强;5分,风味最强(即表中所示浓度)。评价前,需将样品提前1 h从冰箱取出,以一定的体积倒入评价杯中,并在杯的表面标注3个随机数字,封上保鲜膜后在30℃下恒温保存。评价时,需将样品摇匀,再根据所能感受到风味的强弱进行评分,各样品之间至少间隔3 min,以防评价人员感官疲劳。

1.3.3 顶空固相微萃取和气相色谱分析

取5 mL豆乳置于15 mL样品瓶中(内置搅拌子),加入0.3 mg/mL NaCl和1 mg/L 2-甲基-3-庚酮(内标物),密封,在50℃水浴下平衡30 min,插入萃取头距离液面0.5~1.0 cm处,萃取30 min,然后插入气相色谱仪中进行分析,分析条件为:进样口温度250℃,不分流进样;柱箱起始温度50℃,保留3 min,然后以3℃/min升温至160℃,保留3 min,再以10℃/min升温至230℃,保留10 min。

表1 豆乳风味描述Tab.1 Descriptions of soymilk flavor

1.3.4 标准曲线的制作

以2%牛奶溶液为稀释介质,加入风味物质标品(包括己醛、1-辛烯-3-醇、反-2-己烯醛、反-2-辛烯醛、己醇、壬醛、反,反-2,4-癸二烯醛、反-2-壬烯醛),配成一定浓度梯度的标准溶液,提取分析条件如1.3.3节所述,制作标准曲线。

1.4 数据处理及统计分析

所有实验都重复3次,结果以“平均值±标准差”形式表示,数据处理使用软件Excel 2007及OriginPro 8.5。另外,采用软件SPSS 16.0进行单因素方差分析(ANOVA),并通过邓肯多重比较进行实验数据间的差异显著性分析(P<0.05)。

2 结果与讨论

2.1 豆乳风味感官品质

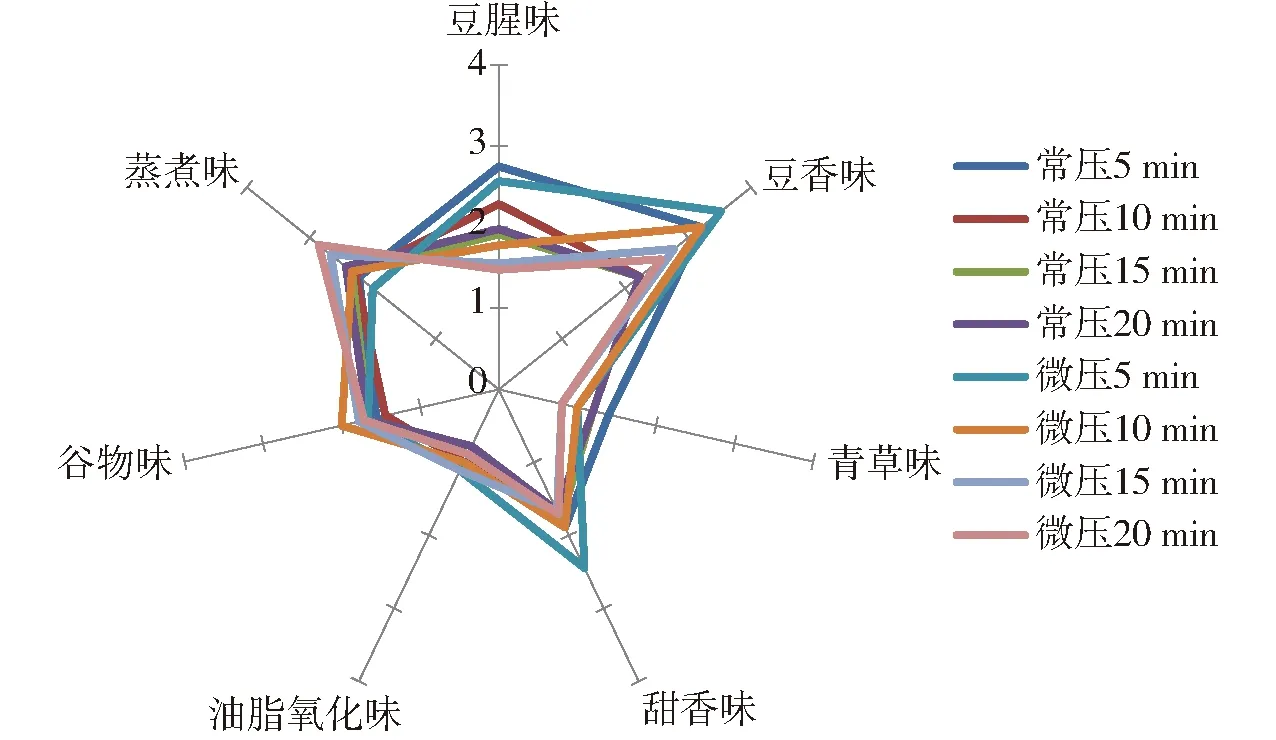

图1 常压煮浆和微压煮浆制备豆乳的感官评价Fig.1 Sensory evaluation of soymilk prepared by traditional heating and micro-pressure heating

对在常压和微压条件下煮制不同时间的豆乳进行的感官评价结果如图1所示。豆乳以常压或微压煮浆5 min时,豆腥味评分较为接近(P>0.05),随着处理时间的延长,豆腥味强度呈逐渐降低趋势,相比之下,微压煮浆对豆腥味的降低效果更为显著。对于豆香味,相较于常压煮浆,微压煮浆能够有效提高此风味的感官评分,但延长处理时间仍会导致此风味的损失。同时,微压煮浆5 min能够显著提高豆乳的甜香味,而延长处理时间至15 min以上时,则会产生明显的蒸煮味,这可能与蛋白质中的巯基在高温条件下转换为H2S有关[17]。相比之下,2种方式制备豆乳的青草味、油脂氧化味和谷物味感官评分差异性较小。可见,与常压煮浆相比,微压煮浆能够一定程度地提高特征香气的感官强度,有效地降低豆乳不良风味,从而改善豆乳风味的感官品质,但处理时间不宜过长。

2.2 豆乳关键性风味成分

LÜ等[18]采用动态顶空稀释分析和气谱-质谱-嗅探联用的方法确定了对豆乳风味有重要贡献的12种风味物质,其中,己醛、反-2-己烯醛、己醇、1-辛烯-3-醇、反,反-2,4-癸二烯醛、戊醇、冰乙酸、苯甲醛这8种物质主要呈现青草味、生味、蘑菇味、油脂氧化味、酸味、苦杏仁味而不被人喜爱,定义为关键性豆腥味成分;而壬醛、反-2-辛烯醛、反-2-壬烯醛、3-甲基-丁醛呈现绿菜花味、青瓜味、水果味、巧克力味等令人喜爱的风味,定义为关键性非豆腥味成分[9,12,18]。为此,本研究分析了常压和微压煮浆处理豆乳中5种豆腥味成分和3种非豆腥味成分质量浓度的变化。

2.2.1 豆乳关键性豆腥味成分

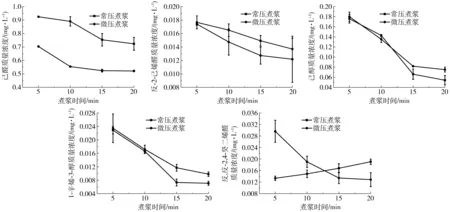

图2 常压煮浆和微压煮浆制备豆乳中关键性豆腥味成分质量浓度的变化Fig.2 Changes of contents of critical beany flavor compounds in soymilk prepared by traditional heating and micro-pressure heating

己醛呈现青草味,是豆乳中最重要的豆腥味成分[19]。由图2可知,豆乳常压煮浆10 min以内时,己醛的质量浓度(约0.9 mg/L)并无显著差异(P>0.05),而处理至15 min时,其质量浓度下降了18.5%,进一步延长时间至20 min时,降低效果不显著(P>0.05)。相比之下,短时的微压煮浆能显著降低己醛的质量浓度,5 min时,其质量浓度仅为0.7 mg/L,煮浆10 min时降低21.4%,继续延长处理时间,则降低效果不明显(P>0.05)。大豆脂肪氧化酶2(LOX2)是产生己醛的关键酶[20],其最适作用温度为20~30℃[21]。微压煮浆提高了豆乳的热处理温度,而高温条件下LOX钝化速率常数的增大会导致LOX加速失活[22],从而有利于减少己醛的生成。另外,己醛能与大豆蛋白发生疏水结合[23],高温条件也可能加剧蛋白质的变性聚集,导致己醛被包裹在蛋白质内部而无法挥发[24],从而降低己醛可检测的质量浓度。

反-2-己烯醛呈现叶子味,主要通过LOX降解亚麻酸形成13-氢过氧化物,再经氢过氧化物裂解酶(HPL)降解形成。图2显示,豆乳经常压或微压煮浆5 min时,2种处理豆乳中反-2-己烯醛的质量浓度较为接近(约0.017 5 mg/L,P>0.05),随着处理时间的延长,此物质的质量浓度呈缓慢降低的趋势,而微压条件下,其降低幅度略高于常压条件。因此,延长微压煮浆时间有利于降低反-2-己烯醛的质量浓度。

己醇也呈现青草味,但其阈值远高于己醛。图2表明,在常压或微压煮浆条件下,随着处理时间的延长,豆乳中己醇的质量浓度呈现显著的下降趋势(P<0.05),当处理时间高于15 min时,此趋势则逐渐趋于平缓。相比之下,常压煮浆至15 min以上能更有效地降低己醇的质量浓度。

1-辛烯-3-醇呈现蘑菇味,被认为是豆腥味的主要来源。有关1-辛烯-3-醇的形成机理至今未有定论,有研究认为,此风味物质来源于10-氢过氧化物,而10-氢过氧化物并非由LOX催化氧化生成[25],FRANKEL等[26]认为10-氢过氧化物是由亚油酸通过光氧化降解形成。由图2可知,常压或微压煮浆都能显著降低1-辛烯-3-醇的质量浓度,在10 min的处理时间内,2种处理的差异性不显著(P>0.05),延长至15 min时,微压处理比常压处理更大程度地降低1-辛烯-3-醇的质量浓度(P<0.05),继续延长时间,则降低幅度不显著。

反,反-2,4-癸二烯醛呈现油脂氧化味,主要来源于9-羟基亚油酸[26]。根据图2结果,豆乳经常压煮浆时,反,反-2,4-癸二烯醛的质量浓度会随处理时间的延长而呈缓慢上升趋势。然而,短时(5 min)的微压煮浆会导致此物质的质量浓度显著上升,约为常压煮浆5 min的2.22倍,随着煮浆时间的增加,其质量浓度又会迅速降低,煮浆15 min时,此质量浓度甚至低于常压处理,若继续延长时间,其质量浓度几乎不再下降(P>0.05)。YUAN等[27]采用蒸汽加热制备豆乳时,也得到了类似的结果。

总体而言,与常压煮浆相比,微压煮浆能够有效降低豆乳豆腥味成分(尤其是己醛)的质量浓度,且处理时间越长,降低效果越显著。

2.2.2 豆乳关键性非豆腥味成分

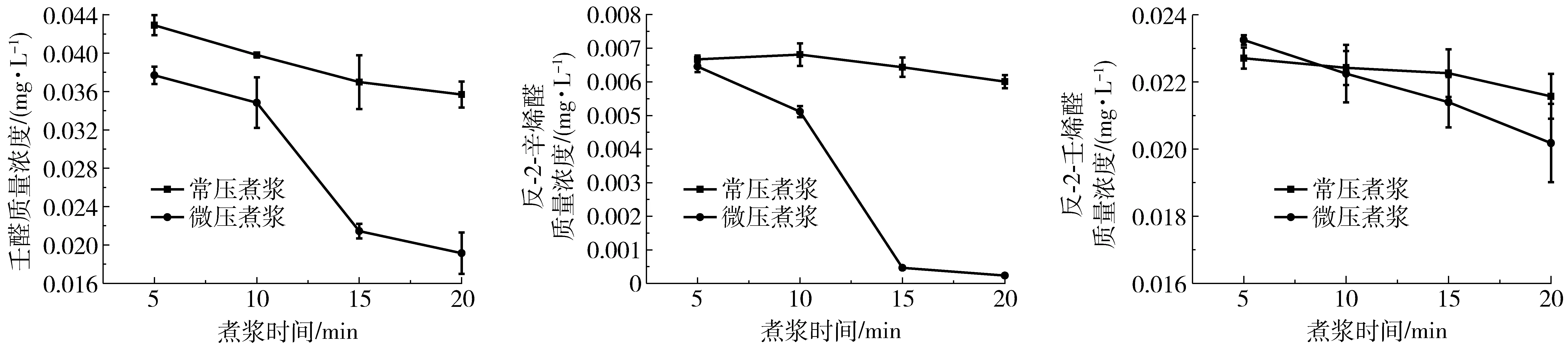

壬醛呈现绿菜花味、柑橘味,是豆乳中最主要的非豆腥味成分。由图3可知,豆乳以常压煮浆时,壬醛的质量浓度随处理时间的延长呈缓慢下降趋势。而短时的微压煮浆便能导致此风味物质遭受明显的损失,当煮浆15 min时,其质量浓度急剧下降,仅为煮浆5 min时的56.9%,煮浆20 min时,其下降趋势又趋于平缓。壬醛是由LOX1降解亚油酸、亚麻酸形成9-氢过氧化物后,再经HPL分解形成的[21],LOX1的最适温度为50℃[27]。由此可推测,高温条件下,LOX1的加速钝化也会导致此风味物质生成量的减少。从研究结果看,微压煮浆时间过长不利于壬醛风味的保留。

图3 常压煮浆和微压煮浆制备豆乳中关键性非豆腥味成分质量浓度的变化Fig.3 Changes of contents of critical non-beany flavor compounds in soymilk prepared by traditional heating and micro-pressure heating

反-2-辛烯醛呈现黄瓜味、蔬菜味。图3显示,在常压条件下煮浆15 min以内时,豆乳中此物质的质量浓度约为0.006 6 mg/L(P>0.05),煮浆20 min时,其质量浓度仅略有降低。微压煮浆5 min时,此物质质量浓度与常压煮浆5 min相近(P>0.05),然而,随着处理时间的延长,其质量浓度呈急剧下降的趋势,煮浆20 min时,其质量浓度反为煮浆5 min时的3.7%。反-2-辛烯醛来源于LOX1降解亚麻酸形成的11-氢过氧化物[28],LOX1也是此物质形成的关键酶,因此,其与壬醛的质量浓度变化规律较为接近。另外,有研究表明,与饱和醛类相比,不饱和醛类对大豆蛋白具有更强的滞留作用,因而能够加剧抑制此类风味物质的挥发[29]。

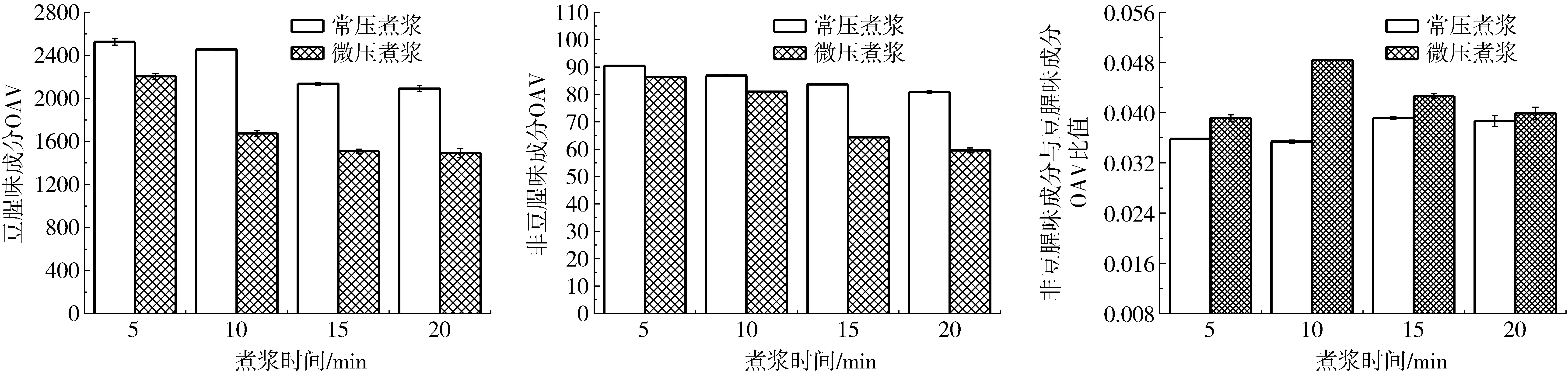

图4 常压煮浆和微压煮浆制备豆乳中关键性风味成分的OAV值Fig.4 OAV values of critical flavor compounds in soymilk prepared by traditional heating and micro-pressure heating

反-2-壬烯醛主要呈现水果香、煮熟胡萝卜味[4]。由图3可知,在常压煮浆制备的豆乳中,此风味物质的质量浓度基本稳定在0.022 mg/L左右(P>0.05);而在微压煮浆条件下,随着处理时间的延长,此物质的质量浓度呈缓慢降低的趋势,煮浆20 min时,其质量浓度约为煮浆5 min时的86.8%。有研究表明,反-2-壬烯醛来源于亚油酸自动氧化及光氧化形成的9-/10-氢过氧化物[26],ZHANG等[4]认为,反-2-壬烯醛形成于加热过程中的非酶促反应,但YUAN等[27]认为LOX很可能参与了此风味物质的形成。尽管形成机理尚无明确定论,反-2-壬烯醛对热具有较高的稳定性[24],从而导致此物质的质量浓度相对稳定。

综上所述,与常压煮浆相比,微压煮浆会导致豆乳非豆腥味成分的损失,处理时间越长,损失程度会越大,因而不利于豆乳特征香气的保持。

2.2.3 豆乳关键性风味成分OAV值

每种风味物质都有其特定的感官阈值,即能为人所感知的最低浓度。对于某种风味物质而言,若其感官阈值较低,即使其质量浓度较低也能为人所感知。因此,为了更好地表达豆乳中每种关键性风味成分对整体风味的实际贡献作用,引入了风味活性值(OAV)的概念[30]。OAV是风味物质的质量浓度与其感官阈值的比值,其值能够更科学地体现此种风味物质对样品整体感官风味的贡献程度,该值越大,则贡献度越大。

从图4中可知,在常压煮浆制备的豆乳中,豆腥味成分的OAV会随煮浆时间的延长而缓慢降低;若采用微压煮浆,处理时间为5 min时,该值就有明显的降低,延长处理时间能够使其进一步降低,其中,10 min时的降低幅度最为显著。因此,相比常压煮浆,微压煮浆能够更加有效地降低豆乳整体的豆腥风味。而对于非豆腥味成分的OAV,其变化趋势与豆腥味成分的OAV较为相似,不同的是,微压煮浆10 min以内时,非豆腥味成分的OAV仅略低于对应的常压处理(P<0.05),且降低幅度较小,煮浆15 min时,该值的降低效果最为显著,仅为煮浆5 min时的74.6%,这说明,微压煮浆10 min以内对豆乳非豆腥味的影响较小,处理时间过长则不利于此风味的保持。

为了进一步明确不同煮浆处理对豆乳整体风味平衡状态的影响,计算并分析了OAV比值。该比值是由非豆腥味成分OAV与豆腥味成分OAV相除得到的结果,因此,比值越高,豆乳的整体风味品质越好。从图4结果来看,豆乳经常压煮浆时,长时的煮浆时间有利于OAV比值的提高,15 min时效果最佳。与常压煮浆相比,微压煮浆能够显著提高此比值,微压煮浆10 min时,OAV比值最高,说明此时豆乳的香味比例最优,整体风味品质的改善效果最佳,若继续延长处理时间,该比值又呈缓慢下降趋势。

微压煮浆是一种高温热处理方式。传统的常压煮浆方式能达到的最高温度为95~100℃,而在微压煮浆条件下,豆乳温度能在较短时间内升至115~120℃。LOX活性与豆乳中的己醛等豆腥味成分呈显著正相关[3],高温条件会导致LOX变性失活,从而减少豆腥味的产生,因此,许多研究者致力于通过热烫、热磨、UHT等热处理方式来改善豆乳风味[18,27]。其中,相比热烫、热磨法,提高煮浆温度或改善煮浆方式(如蒸汽加热、两相UHT等)更有助于提高LOX的钝化速率和钝化程度[4,27,31],从而有效降低酶促反应诱导生成的豆腥味成分的含量。同时,与延长煮浆时间相比,提高煮浆温度对豆乳风味的影响更为显著[12]。除了酶促反应,豆乳中的某些风味物质还能通过单线态氧化、光氧化等非酶促反应生成,例如1-辛烯-3-醇、反-2-壬烯醛、2-戊基呋喃等[4],而由于微压煮浆在密闭条件下进行,较好地隔绝了空气和光照,因而会导致此类风味物质生成量的减少。另外,有研究指出,豆乳中的蛋白质含量与豆腥味有显著相关性[16],这可能是由于蛋白质能与醛类、酮类等风味物质发生疏水结合导致的[32],且两者的结合能力会随风味物质碳链数的增加而升高[23],在微压煮浆条件下,高温会导致蛋白质的变性程度加剧,蛋白质分子的展开可能使原先被掩埋的结合位点暴露,因而导致其与风味物质发生更多的结合[24]。再者,不同风味物质对温度及其变化的敏感度不同,相应地,其含量变化趋势也会有所差异,从ZHANG等[4]的研究结果看,一些豆腥味成分(如己醛、己醇、1-辛烯-3-醇等)在豆乳生浆中就已大量存在,而在经过煮制的熟浆中,这些豆腥味成分的含量显著降低,而非豆腥味成分的含量则相对增加,由此可推测,相比非豆腥味成分,提高煮浆温度对豆腥味成分的降低效果更为显著,因而有助于调节豆乳风味成分的总体比例。高温条件还可能导致豆乳中赖氨酸、半胱氨酸、蛋氨酸等重要氨基酸发生降解反应而产生硫化物,而这些硫化物通常被认为是蒸煮味的来源[11,27],同时,微压煮浆制备豆乳中甜香味的感知可能与高温条件下微量2,3-丁二酮及其降解产物3-羟基-2-丁酮的产生有关[12]。由此可为微压煮浆方式对豆乳整体风味品质的改善提供解释和依据。

3 结束语

微压煮浆能够有效改善豆乳的风味品质。微压煮浆能使豆乳中关键性豆腥味成分(主要包括己醛、反-2-己烯醛、1-辛烯-3-醇)的质量浓度显著降低,且处理时间越长,降低效果越显著,从而导致豆腥味感官强度的减弱。同时,短时的微压煮浆能够提升豆乳中豆香味和甜香味的感官强度,若延长处理时间,蒸煮味会明显增加,且不利于壬醛和反-2-辛烯醛这2种关键性非豆腥味成分的保持,而反-2-壬烯醛具有较好的热稳定性。从OAV比值看,豆乳经微压煮浆10 min时,能够在显著降低豆腥风味的同时,较好保持非豆腥风味,获得最佳的豆乳风味改善效果。

1 KANEKO D, IGARASHI T, AOYAMA K. Reduction of the off-flavor volatile generated by the yogurt starter culture includingStreptococcusthermophilusandLactobacillusdelbrueckiisubsp.bulgaricusin soymilk [J]. Journal of Agricultural and Food Chemistry, 2014, 62(7): 1658-1663.

2 GIRI S K, MANGARAJ S. Processing influences on composition and quality attributes of soymilk and its powder [J]. Food Engineering Reviews, 2012, 4(3): 149-164.

3 YUAN S, CHANG S K C. Selected odor compounds in soymilk as affected by chemical composition and lipoxygenases in five soybean materials [J]. Journal of Agricultural and Food Chemistry, 2007, 55(2): 426-431.

4 ZHANG Y, GUO S, LIU Z, et al. Off-flavor related volatiles in soymilk as affected by soybean variety, grinding, and heat-processing methods [J]. Journal of Agricultural and Food Chemistry, 2012, 60(30): 7457-7462.

5 左锋,赵忠良,施小迪,等.微压煮浆对豆乳蛋白粒子形成与豆乳加工特性的影响[J/OL].农业机械学报,2016, 47(1): 247-251. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160133&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.01.033. ZUO Feng, ZHAO Zhongliang, SHI Xiaodi, et al. Effects of micro-pressure boiling process on formation of protein particles in soybean milk and its processing characteristics [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(1): 247-251.(in Chinese)

6 ZUO F, PENG X, SHI X, et al. Effects of high-temperature pressure cooking and traditional cooking on soymilk: protein particles formation and sensory quality [J]. Food Chemistry, 2016, 209: 50-56.

7 ZUO F, CHEN Z, SHI X, et al. Yield and textural properties of tofu as affected by soymilk coagulation prepared by a high-temperature pressure cooking process [J]. Food Chemistry, 2016, 213: 561-566.

8 ACHOURI A, BOYE J I, ZAMANI Y. Identification of volatile compounds in soymilk using solid-phase microextraction-gas chromatography [J]. Food Chemistry, 2006, 99(4): 759-766.

9 KANEKO S, KUMAZAWA K, NISHIMURA O. Studies on the key aroma compounds in soy milk made from three different soybean cultivars [J]. Journal of Agricultural and Food Chemistry, 2011, 59(22): 12204-12209.

10 YUAN S, CHANG S K C, LIU Z, et al. Elimination of trypsin inhibitor activity and beany flavor in soy milk by consecutive blanching and ultrahigh-temperature (UHT) processing [J]. Journal of Agricultural and Food Chemistry, 2008, 56(17): 7957-7963.

11 KWOK K C, LIANG H H, NIRANJAN K. Optimizing conditions for thermal processes of soy milk [J]. Journal of Agricultural and Food Chemistry, 2002, 50(17): 4834-4838.

12 LOZANO P R, DRAKE M, BENITEZ D, et al. Instrumental and sensory characterization of heat-induced odorants in aseptically packaged soy milk [J]. Journal of Agricultural and Food Chemistry, 2007, 55(8): 3018-3026.

13 BLAGDEN T D, GILLILAND S E. Reduction of levels of volatile components associated with the “beany” flavor in soymilk by lactobacilli and streptococci [J]. Journal of Food Science, 2005, 70(3): M186-M189.

14 KWOK K C, NIRANJAN K. Review: effect of thermal processing on soymilk [J]. International Journal of Food Science & Technology, 1995, 30(3): 263-295.

15 KEAST R S J, LAU J J. Culture-specific variation in the flavor profile of soymilks [J]. Journal of Food Science, 2006, 71(8): S567-S572.

16 SHI X, LI J, WANG S, et al. Flavor characteristic analysis of soymilk prepared by different soybean cultivars and establishment of evaluation method of soybean cultivars suitable for soymilk processing [J]. Food Chemistry, 2015, 185: 422-429.

17 ZABBIA A, BUYS E M, DE KOCK H L. Undesirable sulphur and carbonyl flavor compounds in UHT milk: a review [J]. Critical Reviews in Food Science and Nutrition, 2012, 52(1): 21-30.

18 LÜ Y C, SONG H L, LI X, et al. Influence of blanching and grinding process with hot water on beany and non-beany flavor in soymilk [J]. Journal of Food Science, 2011, 76(1): S20-S25.

19 TORRES-PENARANDA A V, REITMEIER C A. Sensory descriptive analysis of soymilk [J]. Journal of Food Science, 2001, 66(2): 352-356.

20 MATOBA T, HIDAKA H, NARITA H, et al. Lipoxygenase-2 isozyme is responsible for generation of n-hexanal in soybean homogenate [J]. Journal of Agricultural and Food Chemistry, 1985, 33(5): 852-855.

21 FURUTA S, NISHIBA Y, HAJIKA M, et al. DETBA value and hexanal production with the combination of unsaturated fatty acids and extracts prepared from soybean seeds lacking two or three lipoxygenaseisozymes [J]. Journal of Agricultural and Food Chemistry, 1996, 44(1): 236-239.

22 WANG R, ZHOU X, CHEN Z. High pressure inactivation of lipoxygenase in soy milk and crude soybean extract [J]. Food Chemistry, 2008, 106(2): 603-611.

23 WANG K, ARNTFIELD S D. Binding of carbonyl flavours to canola, pea and wheat proteins using GC/MS approach [J]. Food Chemistry, 2014, 157: 364-372.

24 KÜHN J, CONSIDINE T, SINGH H. Binding of flavor compounds and whey protein isolate as affected by heat and high pressure treatments [J]. Journal of Agricultural and Food Chemistry, 2008, 56(21): 10218-10224.

25 KOBAYASHI A, TSUDA Y, HIRATA N, et al. Aroma constituents of soybean [Glycinemax(L.) Merril] milk lacking lipoxygenaseisoenzymes [J]. Journal of Agricultural and Food Chemistry, 1995, 43(9): 2449-2452.

26 FRANKEL E N, NEFF W E, SELKE E. Analysis of autoxidized fats by gas chromatography-mass spectrometry: Ⅶ. volatile thermal decomposition products of pure hydroperoxides from autoxidized and photosensitized oxidized methyl oleate, linoleate and linolenate [J]. Lipids, 1981, 16(5): 279-285.

27 YUAN S H, CHANG S K C. Selected odor compounds in cooked soymilk as affected by soybean materials and direct steam injection [J]. Journal of Food Science, 2007, 72(7): S481-S486.

28 CLAPP C H, MCKOWN J, XU H, et al. The action of soybean lipoxygenase-1 on 12-iodo-cis-9-octadecenoic acid: the importance of C (11)-H bond breaking [J]. Biochemistry, 2000, 39(10): 2603-2611.

29 GREMLI H A. Interaction of flavor compounds with soy protein [J]. Journal of the American Oil Chemists’ Society, 1974, 51(1): 95A-97A.

30 CHEN G, SONG H, MA C. Aroma-active compounds of Beijing roast duck [J]. Flavour and Fragrance Journal, 2009, 24(4): 186-191.

31 PRABHAKARAN M P, PERERA C O. Effect of extraction methods and UHT treatment conditions on the level of isoflavones during soymilk manufacture [J]. Food Chemistry, 2006, 99(2): 231-237.

32 DAMODARAN S, ARORA A. Off-flavor precursors in soy protein isolate and novel strategies for their removal [J]. Annual Review of Food Science and Technology, 2013, 4: 327-346.

Effect of Micro-pressure Heating on Soymilk Flavor Characteristics

SHI Xiaodi1ZUO Feng1,2GUO Shuntang1

(1.CollegeofFoodScienceandNutritionalEngineering,ChinaAgriculturalUniversity,Beijing100083,China2.CollegeofFoodScience,HeilongjiangBayiAgriculturalUniversity,Daqing163319,China)

Micro-pressure heating is a new technique for soymilk processing, but the effect of this heating treatment on soymilk flavor characteristics is not clear. Therefore, traditional heating and micro-pressure heating were respectively applied during the preparation of soymilk, and the heating time was set as 5 min, 10 min, 15 min and 20 min, and then sensory evaluation as well as analysis of the changes in the contents of soymilk critical flavor compounds was conducted. The results showed that compared with traditional heating, micro-pressure heating could more significantly decrease the sensory score of beany odor and increase the intensity of cooked beans aroma and sweet aroma, but extending the heating time led to the cooked flavor remarkably enhanced. Furthermore, micro-pressure heating could effectively decrease the content of hexanal, and as the heating time increased (more than or equal to 15 min), the contents of other critical beany flavor compounds, including trans-2-hexenal, 1-octene-3-ol and trans,trans-2,4-decadienal, were also significantly decreased, and for the critical non-beany flavor compounds, nonanal and trans-2-octenal suffered great loss, while trans-2-nonanal was thermally stable. According to the odor activity value (OAV) of critical soymilk flavor compounds, although micro-pressure heating could decrease the OAVs of both beany flavor and non-beany flavor, greater decrease occurred in the OAV of beany flavor, thus this heating treatment could effectively adjust the ratio of different flavor compounds and improve the entire flavor quality of soymilk, and soymilk treated with micro-pressure heating for 10 min was proved to have the best flavor profile. It can be seen that micro-pressure heating was beneficial to optimize the processing quality of soymilk and had a good prospect of industrialization.

soymilk; micro-pressure heating; beany flavor compounds; non-beany flavor compounds; sensory evaluation

2017-01-05

2017-02-13

国家重点研发计划项目(2016YFD0400402)

施小迪(1989—),女,博士生,主要从事食品科学研究,E-mail: s11070783@163.com

郭顺堂(1962—),男,教授,博士生导师,主要从事食品科学研究,E-mail: shuntang@cau.edu.cn

10.6041/j.issn.1000-1298.2017.05.043

TS214.2

A

1000-1298(2017)05-0343-07