溶液法聚乙烯装置1-辛烯的效能提升应用

宁鲁宾 王宏亮 冯建勤(抚顺石化公司乙烯化工厂)

乙烯化工厂聚乙烯装置采用加拿大公司专利技术,设计产能8×104t/a。是国内唯一一套溶液法聚乙烯装置。发挥溶液法优势开发辛烯共聚产品[1],填补了国内空白,改变了我国辛烯共聚产品完全依靠进口的现状。但由于技术和设备原因,每个生产周期后,需排出约20 t粗1-辛烯到1-辛烯退料罐,粗1-辛烯杂质含量较高,无法作为共聚单体再次使用。长期生产下去,会造成粗1-辛烯的积累。

如果粗1-辛烯能够得到充分的二次利用,对于减轻储存压力和降本增效都大有收益。因此我们提出,1-辛烯共聚生产时利用粗1-辛烯作为配制液体添加剂的溶剂,利用液体添加剂注入点在反应器下游,不会影响聚合反应,且液体添加剂注入量小且缓,对回收区的影响不会太大。同时粗1-辛烯不再经过精馏塔精制,精馏塔加热蒸汽量得到降低,达到提高1-辛烯利用率,降低蒸汽消耗,达到降本增效目的。

1 化工工艺节能降耗的必要性

1.1 实现可持续发展

化工工艺生产中往往会造成资源的大量消耗。因此,化学工业稳步发展,就必须具有能源,我国虽然是能源大国,但目前也面临着资源短缺的问题,仅依靠国内的能源已经满足不了市场的需求。尤其是天然气、石油非再生资源缺乏日趋严重,使我国在未来的能源供应上难度越来越大。石油资源的短缺,化工企业受到影响远远大于其他行业。所以减少能源浪费,降低损耗,对化学产业至关重要,它关系着化学工业在未来能否稳定发展[2]。

1.2 有利于降低企业成本

化工企业能源节约可以提高企业经济效益,化工企业的产品尤其是耗能多的产品,它的生产成本往往会浪费大量的资源。因此,减少能源浪费,降低损耗,就能降低产品生产成本,在浪费资源相等的基础上能增加产品生产份额,为企业带来更多利润。

1.3 有利于实现对环境的保护

化工企业的节能降耗有利于实现对环境的保护,节约能源即减少能源的开发,这样能降低二氧化硫、烟、尘等的产生。空气中的污染物包括粉尘、二氧化硫、二氧化氮,二氧化碳等。温室效应、酸雨、空气悬浮颗粒、光化学污染等都是这些污染物引起的。所以,要节约能源,减小损耗,保护好环境[3]。

2 1-辛烯共聚生产聚乙烯的流程

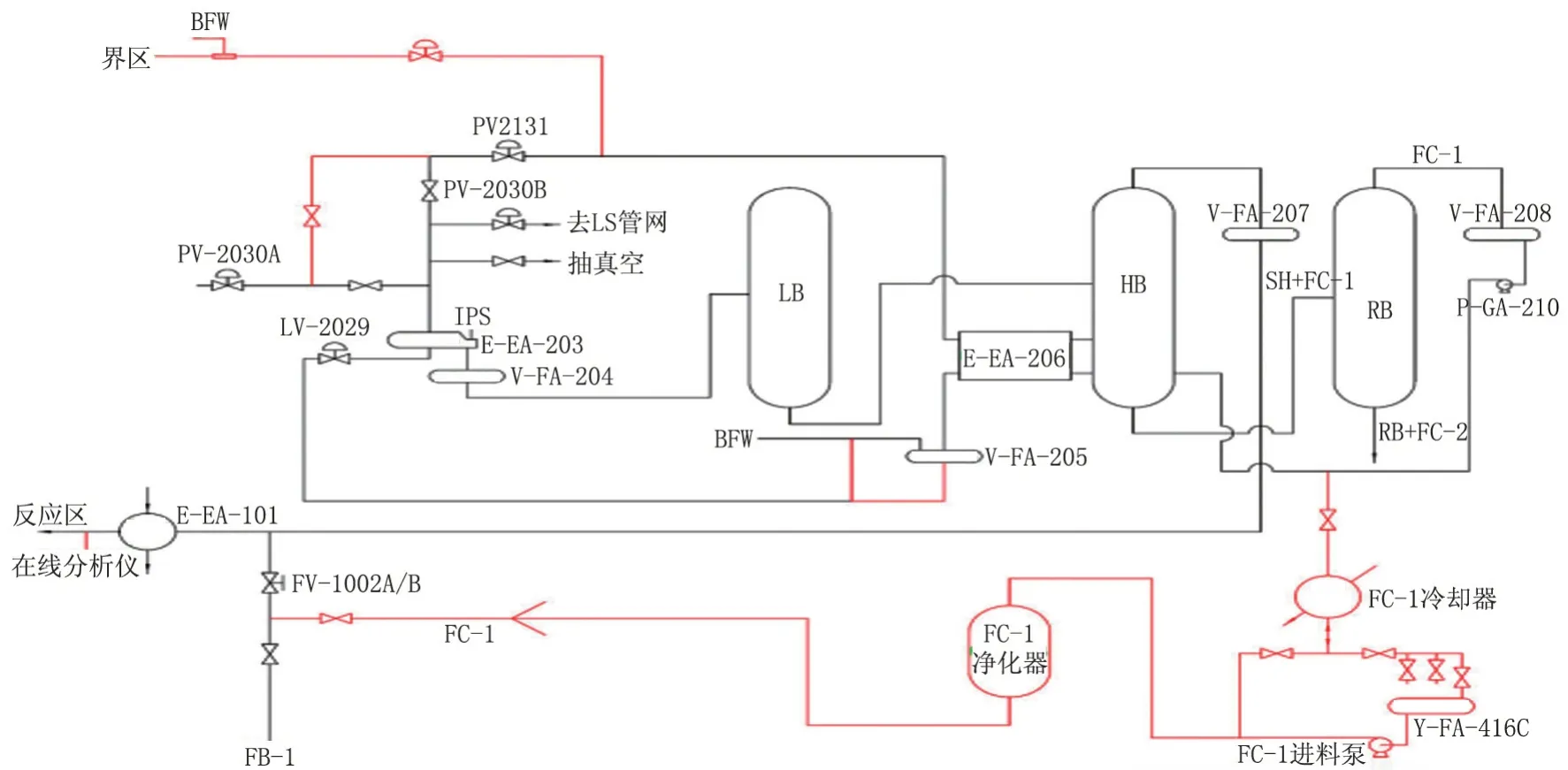

为了满足1-辛烯共聚生产需求,对聚乙烯装置进行了部分适应性改造,1-辛烯共聚流程见图1。主要有:增加PV2030A至HB塔再沸器高压蒸气管线;增加P-GA-210泵至1-辛烯储罐的退料线;增加一台1-辛烯退料冷却器、1-辛烯退料罐,1-辛烯储罐用装置原有的环己烷储罐V-FA-416C;增加两台1-辛烯进料泵,1-辛烯进料控制用原有的丁烯共聚流量阀及流量表(FV-1002A/B);增加1-辛烯在线分析仪一台;在V-FA-205和E-EA-203之间增加P-209泵的跨线,使高压凝液不再经过P-209泵体,直接通过压差进入E-EA-203;增加了从环氧乙烷车间引入的高压水线,高压水通过TV-4114控制进入BH-401,将过热高压蒸汽脱过热为饱和蒸汽。

图1 1-辛烯共聚流程图Fig.1 Copolymerization process of 1-octene

3 粗1-辛烯的产生及利用

3.1 低沸物精制塔(LB塔)的控制

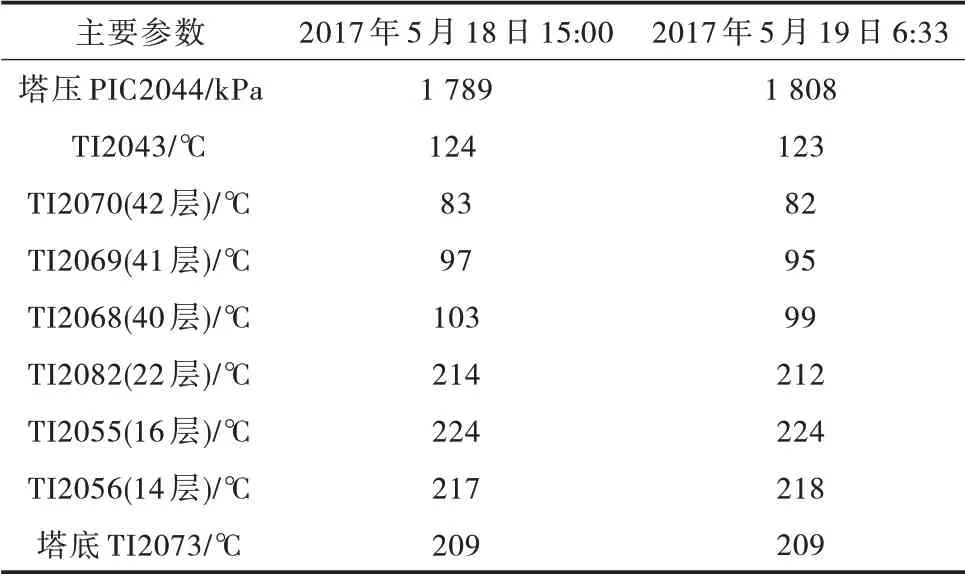

LB塔压力控制在1 800~1 900 kPa,如果塔压低将导致塔底出料温度低,HB塔操作困难,可以减少丁烯循环量至2 500 kg/h,同时可以适当补充FE,以尽快恢复LB塔的操作。只有塔压稳定了,参数调整才能平稳。控制EA-203出口温度TI-2032在205~210℃,如果超过范围会引起LB塔波动[4]。由于1-辛烯共聚,产量只有7 t/h,LB塔内未反应乙烯非常少,可以忽略,因此1-辛烯共聚LB塔塔盘温度分布同29系列有很大不同,进料点21层以上塔盘即精馏段塔盘温度分布,没有明显梯度变化,特别是顶部三层塔盘温度非常接近。如果按生产29系列操作,用回流控制顶部三层温度,会发现LB塔波动非常大。操作要点是在丁烯回路物料平衡后,且LB塔第22层塔盘温度在200~210℃时[5],只需监控V-FA-206罐液位,并用回流进行调控,即可平稳操作LB塔。LB塔主要控制参数见表1。

表1 LB塔主要控制参数Tab.1 Main control parameters of LB tower

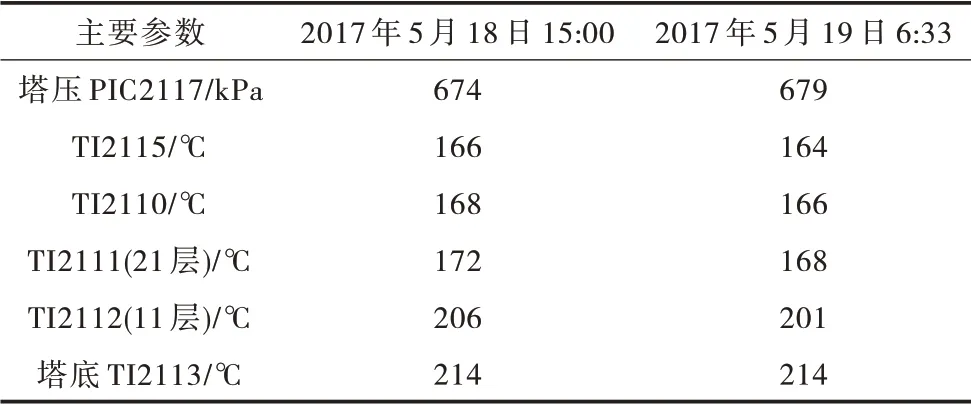

3.2 高沸物精制塔(HB塔)的控制

环己烷物料平衡后,HB塔主要监控塔釜液位。通过PV-2030A微调HB塔再沸器自产蒸汽[6]加热量,将HB塔塔釜液位控制在50%~60%,可保证HB塔顶采出物料1-辛烯浓度平稳。HB塔再沸器加热蒸汽改为高压蒸汽,PV-2030A和FV-2131串联,因为FV-2131压力设计等级在2 600 kPa且在下游,因此采用将FV-2131开至100%,由PV-2030A控制HB塔再沸器加热量。

随着1-辛烯共聚的进行,HB塔塔釜1-辛烯浓度逐渐累积,温度逐渐增高。当塔釜温度升至214℃时(塔压680 kPa,回流21 t/h),HB塔盘温度由下至上明显升高,当塔顶温度升至165℃时,HB塔趋于稳定。只有1-辛烯在SH中浓度达到一定值时才会形成共沸,为避免HB塔釜液位波动过大,在塔釜温度升至214℃前,适当降低塔釜加热量[7]。HB塔主要控制参数见表2。

表2 HB塔主要控制参数Tab.2 Main control parameters of HB tower

3.3 粗1-辛烯的产生与积累

生产1-辛烯共聚产品,由于精馏塔稳定运行时HB塔顶温度高于1-辛烯的沸点,因此溶剂环己烷和1-辛烯会同时从HB塔塔顶采出,形成1-辛烯和环己烷的混合物。在装置从1-辛烯共聚聚乙烯产品切换到均聚聚乙烯产品时,HB塔塔顶溶剂已不能满足均聚物生产需求。因此每个生产周期后,会通过回收区退料流程排出20 t左右粗1-辛烯到1-辛烯退料罐,由于粗1-辛烯杂质含量高,需要送至回收区高沸塔塔釜进行精馏提纯,为了降低粗1-辛烯对高沸塔塔顶采出溶剂纯度的影响,以1 t/h的流量引入。高沸塔正常进料来自低沸塔塔底出料,温度230℃,而粗1-辛烯由1-辛烯退料罐引入,温度30℃,势必会增加高沸塔再沸器高压蒸汽的消耗。由于粗1-辛烯杂质含量较高,直接进入回收区HB塔塔釜,虽然小流量引入,但是高沸塔操作出现波动,势必会造成HB塔塔顶采出溶剂纯度下降,不但增加催化剂消耗,也易造成塔顶采出物料1-辛烯比例不稳定,影响产品质量,粗1-辛烯不能有效得以利用。

3.4 粗1-辛烯的高效利用

1-辛烯共聚生产,添加剂的配制与2911系列产品采用同样的配制流程和环己烷溶剂。不同的是,1-辛烯共聚添加剂按2∶4∶5的配比进行配置,添加剂含量5 000 mg/kg;2911系列产品,添加剂按1∶1配制,浓度300 mg/kg。由于1-辛烯共聚添加剂浓度大,高温有利于液体添加剂的充分溶解,以防止添加剂容易析出堵塞管线。由于环己烷沸点80.7℃,温度高则出现沸腾溶剂蒸发泄漏,在封闭的配制间内积存,易发生事故。由于添加剂的配制温度控制范围过小,实际生产过程多次发生添加剂堵塞管线,影响添加剂的注入,导致产品质量差。

随着生产的进行,逐渐摸索出一定规律。添加剂配制温度控制偏高些,添加剂不容易发生堵塞。经过反复试验,确定将开车初始两罐添加剂配置温度电加热器[8]仍然控制在70±3℃,之后添加剂配制温度控制在70~80℃[9]。经分析,这是因为开车初期配置添加剂时用的溶剂是纯环己烷,生产过程中,配制添加剂的环己烷会含有2%的1-辛烯,其沸点高于纯环己烷的80.7℃,所以配置罐温度控制在80℃左右不会出现溶剂沸腾现象,由于控制温度范围的扩大,降低了添加剂温度控制难度,进而降低了添加剂堵塞情况的发生。但是并没有彻底解决添加剂堵塞问题。同时又提出利用生产副产物粗1-辛烯,作为配置添加剂的溶剂,控制温度可以进一步升高,控制范围又可进一步扩大。

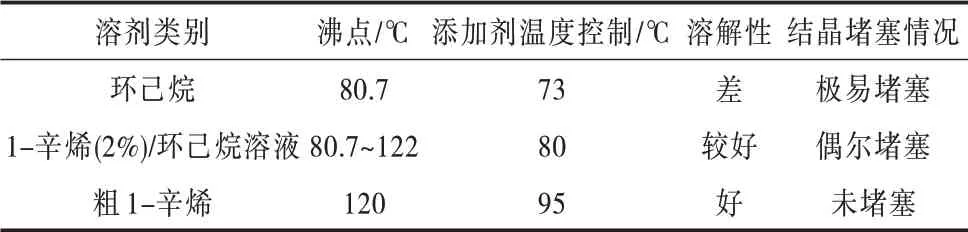

通过分析化验和实际操作,粗1-辛烯更适合作为添加剂的溶剂。不同溶剂沸点与实际使用效果见表3。

表3 不同溶剂沸点与实际使用效果Tab.3 Boiling points of different solvents and actual use effects

4 项目实施及效果

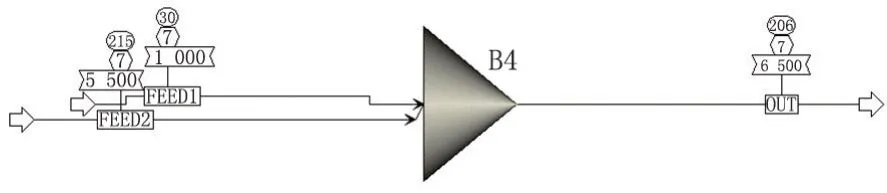

1)建立流程模拟。冷辛烯进料为1 000 kg/h,温度30℃,塔釜辛烯根据出料量,油脂塔进料大约为5.5 t/h,若HB塔釜液位维持稳定则进入高沸塔釜的量大约为5.5 t/h,结果两股物流混合后温度大约为206℃。冷辛烯加入后塔釜温度变化流程模拟见图2。

图2 冷辛烯加入后塔釜温度变化流程模拟Fig.2 Flow simulation of temperature change of tower kettle after the addition of cold octene

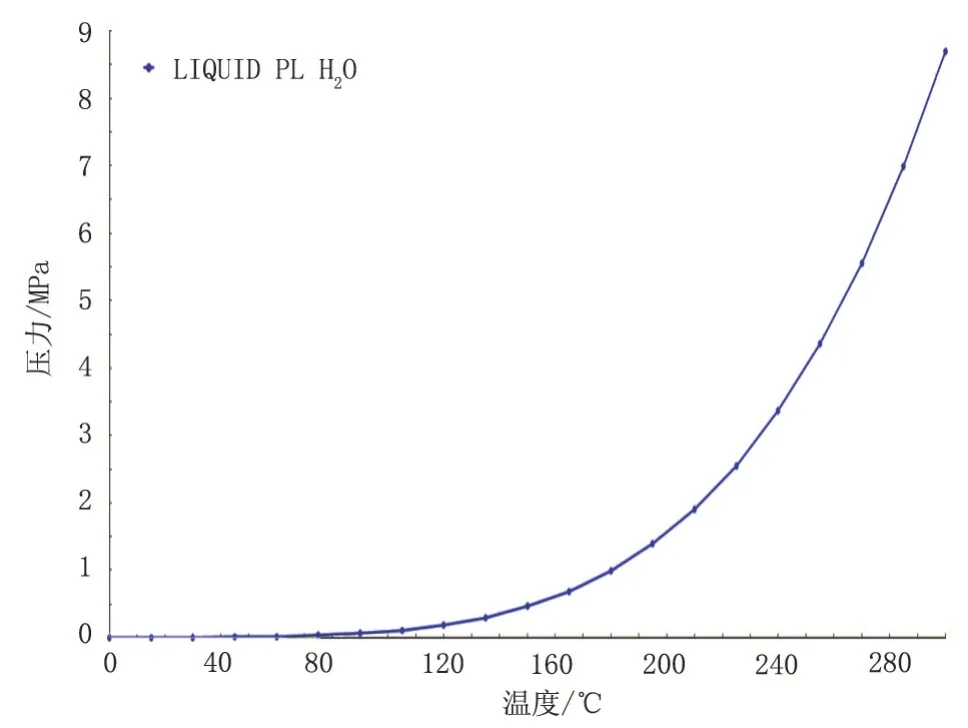

2)不加入冷辛烯。若不加入辛烯时,条件为将214℃辛烯加热至225℃,使用高压蒸汽(3.7 MPa)减压后压力为2.2 MPa。3.7 MPa高压蒸汽温度为245℃,2.2 MPa蒸汽温度为217℃。辛烯不同压力下的泡点温度见图3。

图3 辛烯不同压力下的泡点温度Fig.3 Bubble point temperature of octene at different pressures

3)建立流程。进入再沸器虹吸管流量为20 t/h辛烯,温度由214℃加热升至228℃,其高压蒸汽消耗量为5 235 kg/h。高压蒸汽消耗量流程图见图4。

图4 高压蒸汽消耗量流程图Fig.4 Flow chart of high pressure steam consumption

4)加入辛烯。加入辛烯流量为1 t/h时高沸塔塔釜温度会下降至206℃,此时仍需保证再沸器出口温度维持228℃。除进口温度之外其他条件均不改变,根据模拟程序计算蒸汽消耗量为8 192 kg/h。

5)经济效益。在相同的再沸器出口温度下,加入辛烯流量为1 t/h,高沸塔再沸器高压蒸汽消耗量为3 t/h,20 t粗1-辛烯共计消耗60 t高压蒸汽。即粗1-辛烯配置添加剂高效利用后,当高压蒸汽价格为234.38元/t时,每个生产周期可以节约14 062.8元。同时,降低高压蒸汽消耗的同时又降低了高沸塔的处理量,保证装置经济平稳运行。

2016年检修期间,增加粗1-辛烯配制添加剂流程,实际投资20 000元。2017年5月22日生产1-辛烯共聚产品首次投用,生产周期10 d,共配置添加剂溶液18 t,没有发生一起添加剂堵塞事故,粗1-辛烯被有效利用,达到了响应国家号召,清洁生产[10]的目的。粗1-辛烯的利用率90%,产生的经济效约35.4万元。

5 结论

1)在操作层面,由于添加剂的注入点在反应釜的下游,粗1-辛烯的杂质不会对聚合反应、催化剂耗量造成直接影响;因添加剂注入量小,速度慢,返回回收区的粗辛烯流量很小,回收区HB塔控制平稳,塔顶采出物料纯度没有受到影响,并且粗1-辛烯可以充分利用聚合反应放出的热量,高温状态返回回收区LB塔分离再进入HB塔精制,可以将粗1-辛烯对HB塔操作的影响降至最低,保证了HB塔塔顶采出纯度,也降低高压蒸汽耗量。

2)通过生产实践,粗1-辛烯配置添加剂流程无需大刀阔斧的改造,在生产1-辛烯共聚聚乙烯过程中,一个生产周期内,共用粗1-辛烯配置液体添加剂20罐,未发生管线堵塞现象,同时反应区、回收区操作平稳,配制添加剂效果好的同时也解决了粗1-辛烯积累的难题,现场投资小、收益大,值得推广。