缩短俄油常减压装置开工时间

王万军(中国石油辽阳石化分公司炼油部)

辽阳石化分公司炼油厂550×104t/a常减压装置是全国首套全加工俄罗斯原油装置,由中国石化工程建设公司(SEI)设计,2005年10月由中国石油第七建设公司承建,2006年12月建成投产。设

计型式为燃料—化工型原油一次加工装置[1],采用初馏、常压蒸馏、减压蒸馏三级蒸馏方案,设计原油加工能力550×104t/a,设计年开工8 400 h,装置自建成投产至今一直以俄罗斯原油(含硫原油)为原料,2009年扩能改造,加工能力提升至650×104t/a。文中针对常减压装置存在的问题提出了优化常减压装置开工操作规程,缩短装置开工时间和开工能耗的方法,有效节省了开工时间。

1 原工艺技术状况

1.1 俄罗斯原油性质

俄罗斯原油属于低硫中间基原油,芳烃含量高,轻组分含量高,重组分含量相对较低。俄罗斯原油一般性质见表1。装置开工时作为原油换热热源的蜡油和渣油含量较低[2]。

表1 俄罗斯原油一般性质Tab.1 General properties of Russian crude oil

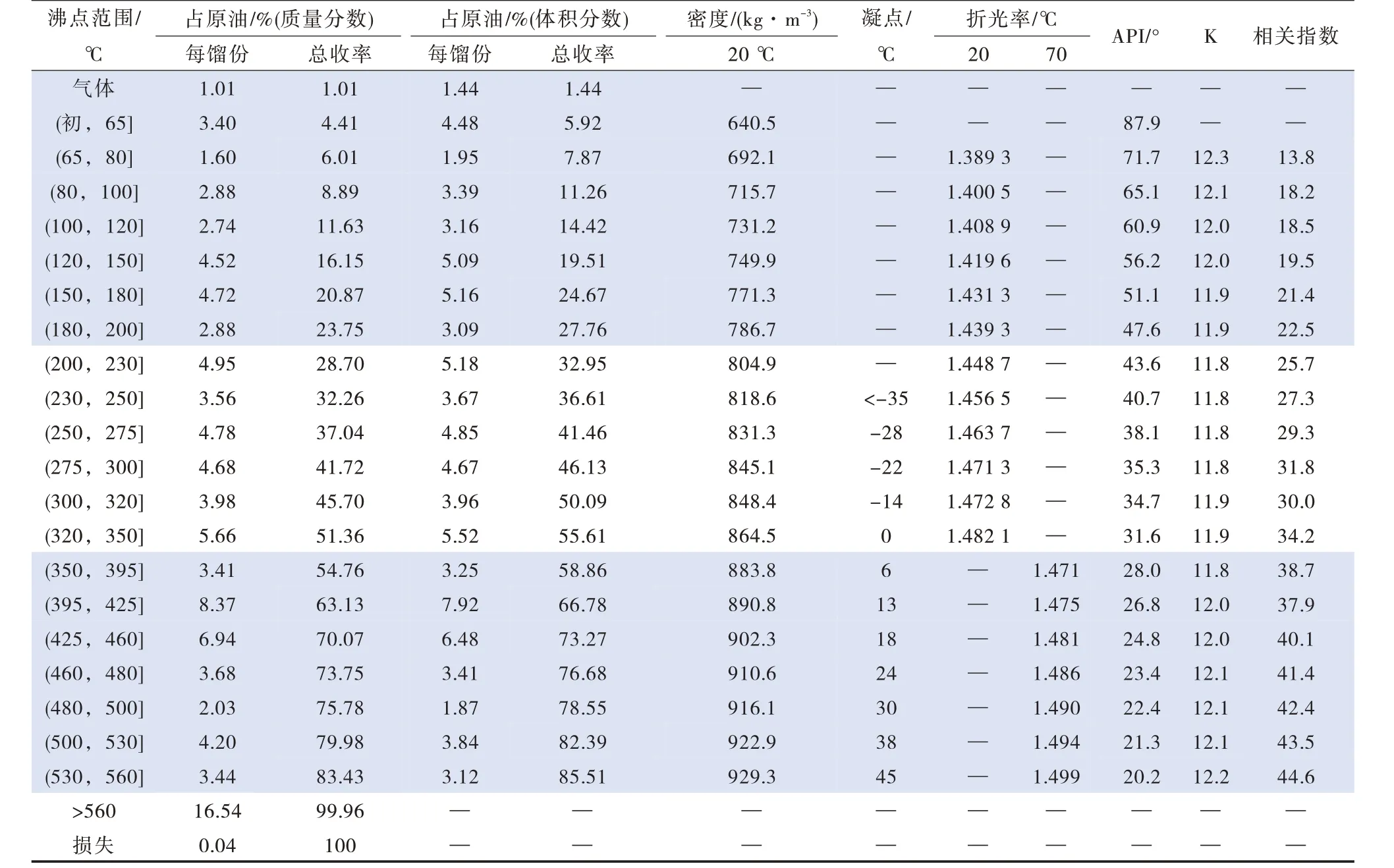

俄罗斯原油实沸点蒸馏及各窄馏分性质见表2,数据表明:小于或等于200℃馏分收率为23.75%,小于或等于350℃馏分收率为51.36%,小于或等于560℃馏分收率为83.43%。从表2分析该原油分布均匀,轻油收率和总拔出率都很高,渣油收率较低。

表2 俄罗斯原油实沸点蒸馏及各窄馏分性质Tab.2 Real boiling point distillation of Russian crude oil and properties of each narrow fraction

1.2 传统的常减压装置开工规程

按传统的常减压装置开工规程[3]:为先引油冷循环阶段;然后进入恒温脱水阶段,步骤为:

1)升温到160℃时,过热蒸汽放空。

2)切换塔底备用泵。

3)投用电脱盐系统。

4)检查塔顶油水分离器排水情况。

5)恒温热紧阶段:升温到260℃时,高温部位法兰、螺栓进行热紧,各塔顶打回流。

6)开侧线阶段:常压炉升温到300℃,常压塔开侧线及中段回流;减压炉升温到360℃,减压塔抽真空,开减压侧线。

7)最后到调整操作阶段。

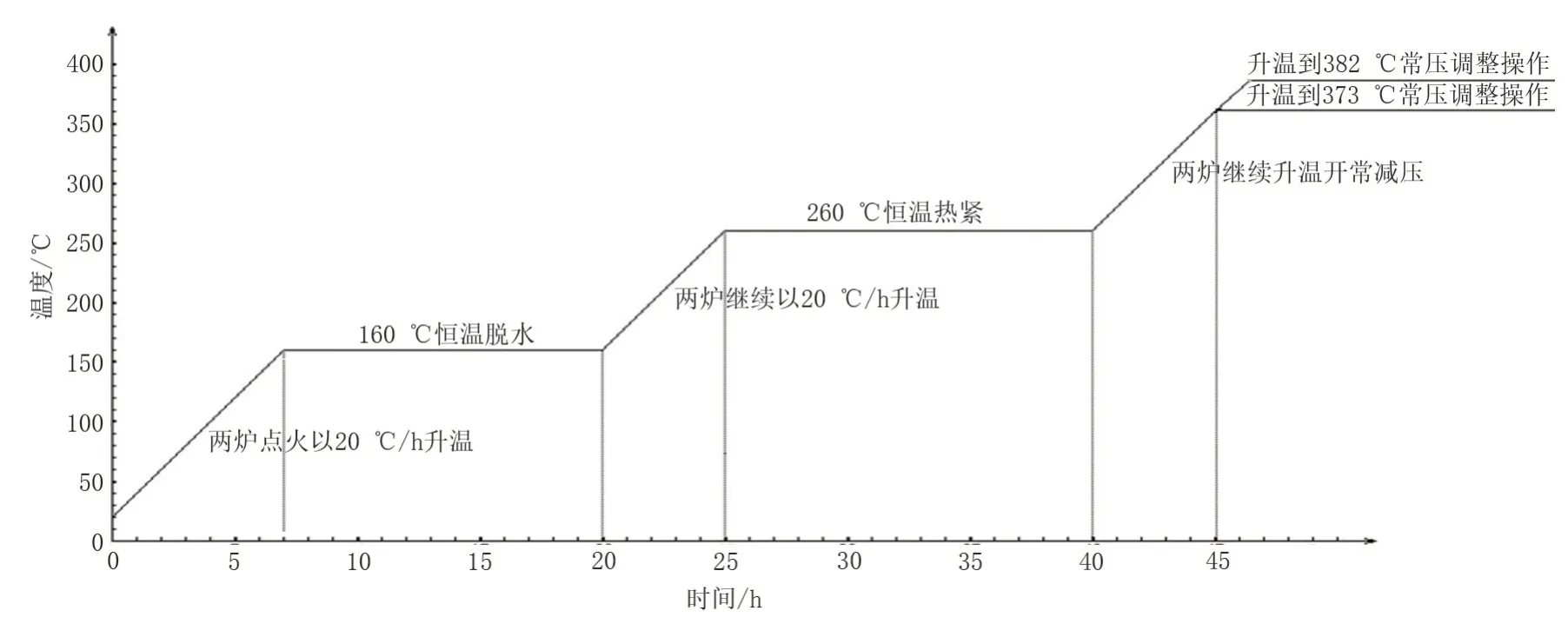

常减压炉开工升温曲线见图1,国内常减压蒸馏装置开工一般需要72 h的开工时间[4]。

图1 常减压炉开工升温曲线Fig.1 Temperature rise and start-up curve of atmospheric and vacuum furnace

1.3 存在的问题

装置自投产以来一直加工俄罗斯原油,由于俄油中轻组分含量高而蜡油及渣油含量较低,与原油和初底油换热的热源量小,开工时原油温升比较缓慢。在装置各塔侧线投用前,与原油换热的热源只有初底油,温位低换热效果差,导致原油入电脱盐罐温度及初馏塔的温度较低,原油中的水无法在电脱盐罐和初馏塔中有效脱除,致使大量的水被带到常压塔,容易发生常压塔带水事故,严重时会造成塔盘翻板,装置被迫转入退守状态。由于上述原因延长了装置开工总时长[5],装置开工常常超过传统的72 h开工时间,严重影响安全运行,增加了开工能耗和费用。

2 优化开工方案

经过多次的装置开工摸索,我们提出依据俄油性质和装置的实际现况,通过热源集中与原油换热,使换热热源热量前移,提高原油入初馏塔的温度,缩短了脱水时间[6]。同时增加脱水阶段切泵次数及提高脱水标准,以便积存在备用泵及管线内的存水及早脱除,并及时判断脱水合格,来缩短开工时间。

2.1 优化开工操作节点

1)进油冷循环:联系启原油泵,装置进油三塔液见液位,建立起开路循环,循环量控制大于或等于200 t/h,建立循环供需1 000 t原油。

2)点火后两炉出口温度以20℃/h升温至160℃/h恒温脱水,脱水期间联系返输蜡油进减压塔减二、减三线集油箱(中液位后关回流控制阀及后截止阀)[7],向封油系统引蜡油,建立封油罐返输平衡。

3)两炉出口温度继续以20℃/h升温至260℃/h恒温热紧,热紧期间汽提吹汽在吹汽控制阀低点导淋排净存水后投常底吹汽,两汽包上水,视顶温投初、常顶冷回流,投塔顶三注。

4)两炉出口温度继续以20℃/h升温至300℃/h停开路循环,渣油改出装置,常一中、常二中泵出口低点导淋、回流流控低点导淋排净存水后缓慢投用,开常压侧线,根据物料平衡情况相应提进料量。

5)两炉出口温度继续以20℃/h升温,确认常压侧线开正常后再投用减压抽真空系统,减压塔开侧线,根据物料平衡情况相应提进料量。

6)继续升温,常炉出口达到364℃,减炉出口达到382℃,装置转入正常生产。

2.2 优化开工流程

2.2.1 引油冷循环阶段

1)要求开工用原油在罐区严格脱水,控制原油含水不大于2%进装置[8]。

2)原油冷循环建立后要尽快投用电脱盐系统,以发挥其沉降脱水功能。

3)初底换热器渣油侧改走副线,以利于升温循环过程中减底渣油的热量全部传给脱后原油,提高初馏塔进料温度,尽量将原油中的水份在初馏塔顶脱除。

2.2.2 恒温脱水阶段

1)增加了切换塔底泵次数,以便积存在备用泵及管线内的存水及早脱除。塔底升温到90℃、110℃、160℃时,分别切换各塔底泵;恒温脱水结束系统继系统升温到260℃,恒温热紧时再次切换各塔底泵续升温前塔底泵再各切换一次。

2)加强脱水标准的确认。建立恒温脱水状态后,联系分析部门每隔1 h采样、分析脱后、初底、常底油中的水含量,直至脱后、初底、常底、减底油水含量小于0.5%为合格。务必确认三塔底油含水小于0.5%后方可继续升温。防止因脱水不净,造成常压塔冲塔,同时及早判断出脱水合格后再顺利转入下一阶段操作[9]。

3)严禁不按规定的升温曲线大幅度快速升温,以防因水分大量蒸发造成系统内压力骤升,引发泄漏、塔盘吹翻等事故。期间注意控制各塔顶温度恒定在110℃,以使原油中的水份从塔顶充分逸出。

4)蜡油返输(收封油)。恒温脱水期间联系调度、罐区倒引蜡油自减二线、减三线进装置,进装置低点导淋排净存水,继续向减压塔倒引蜡油至减二、减三中液位,关闭减一中、减二中轻洗回流流控及后截止阀,同时打开减二线流控处封油抽出根阀,将管蜡引入封油罐,待封油罐建立中液位后,启动封油泵,建立封油系统的循环,根据实际需要联系调度和罐区停蜡油返输。各重油泵封油注入点针阀前断口,用小桶接放封油管线内的存水,确认排净后恢复断口。向各重油泵注入封油,注意调整封油注入压力,避免机泵密封腔内油品反串入封油管线,封油的投用有利于防止机泵因带水抽空,拖延开工时间。返输的蜡油通过减二线、减三线流程引入减压塔内,建立减二线、减三线液面,当开减压系统后能快速外送减二线、减三线油,提供与原油换热热源,提高换热终温,节省开工时间及燃料消耗。

2.2.3 开侧线阶段

1)随着常压开侧线,原油入电脱盐温度逐渐升高,达到100℃时电脱盐开始送电,使原油中未乳化的水可以在电脱盐罐中被脱除,减少后续流程水的含量。

2)当入电脱盐温度达到130℃时,再投注破乳剂及注水系统,避免了电脱盐由于温度低,脱水效果差,使得大量注水不能脱除带到后面流程中。

3)投用中段回流前必须要对流程中的设备和管线进行排水检查,防止将大量水份带入塔内。投用时,流量先控制小一些,防止流程内的存水大量进入塔内,导致塔压突增吹翻塔板。

4)严格控制各回流、产品罐及减顶油水分离罐液、界位,防止回流带水或液位控制过高导致油品进入压缩机入口分液罐。

5)注意常压和减压系统开工过程中塔底泵能力的匹配,在恒温热紧后,常压炉升温速度应快于减压炉,将常压系统开正常后再开减压,以免受减底泵能力限制影响装置物料平衡。

6)开工过程中,常压塔侧线未正常前禁止投用减顶抽空器,防止减顶罐冒罐。常减压炉按规定升温曲线进行操作,当常减压操作正常时,要适当控制常减压拔出率,控制减压渣油黏度[10]。

3 应用效果

自改进的开工规程实施后,在历年的装置大检修后开工过程中,通过热源集中与原油换热,使换热热源热量前移,切实提高了原油入初馏塔的温度。增加脱水阶段切泵次数后,每次切泵均能在泵出口导淋处排出大量集聚在泵体及泵入口管线内的存水。原油入电脱盐罐温度达到100℃时送电,现场排出了一定量的水,避免了这部分水带到后面流程中。当电脱盐温度达到130℃后再投入破乳剂及注水,避免了电脱盐由于温度低,脱水效果差,使得大量注水不能脱除带到后面流程中,未再发生因原油脱水不净,造成常压塔带水影响开工进程的问题,实现了装置顺利开工,使开工时间缩短到40 h以内(国内常减压装置开工时间一般在72 h),节省了开工时间32 h和开工费用89 945.86万元。节约开工费用明细见表3。

表3 节约开工费用明细Tab.3 Details of saving on start-up costs

4 结论

1)优化后的开工规程,是依据俄罗斯原油性质和装置的实际现况,通过热源集中与原油换热,使换热热源热量前移,提高原油入初馏塔的温度,缩短了脱水时间。同时常压炉的进料温度升高,减少了常压炉的燃料用量,降低了开工总时长和开工能耗。

2)增加脱水阶段切泵次数及提高脱水标准,以便积存在备用泵及管线内的存水及早脱除,并及时判断脱水合格,缩短了开工时间。

3)向减压塔内返输蜡油有助于加速减压侧线外送,提供原油换热热源,提高换热终温,节省开工时间及燃料消耗。

4)电脱盐罐提前送电及达到温度后再投入破乳剂及注水,也为减少脱水时间及避免引发原油带水事故提供了保障。

5)装置开工过程中加热炉一定要严格按照操作规程升温曲线进行升温,防止因升温过快造成事故被迫转入退守状态,影响开工进度。