基于Delta并联机构钵苗移栽机器人尺度综合与轨迹规划

胡建平 靳合琦 常燕超 刘 伟 韩绿化 杨启志

(江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013)

基于Delta并联机构钵苗移栽机器人尺度综合与轨迹规划

胡建平 靳合琦 常燕超 刘 伟 韩绿化 杨启志

(江苏大学现代农业装备与技术教育部重点实验室, 镇江 212013)

Delta并联机构具有速度快、运动精度高、灵活性强等特点,非常适合穴盘育苗过程中的移钵作业及补苗需要。基于三自由度Delta并联机构和气动取苗爪,设计了一种高速钵苗移栽机器人。通过建立Delta并联机构的单支链约束方程,求解出钵苗移栽机器人的可达工作空间;为使其可达工作空间尽可能接近设计工作空间,以机构雅可比矩阵条件数作为惩罚条件,建立起兼顾钵苗移栽机器人整机尺寸与运动学性能的尺度综合目标函数,并应用遗传算法得到机构最优尺寸参数。根据盘到盘钵苗移栽的运动要求,对移栽轨迹进行规划并选取五次多项式作为移栽动平台的运动规律函数。基于机构尺度综合和轨迹规划设计物理样机,并进行盘到盘的钵苗移栽和健壮苗补苗性能试验,结果表明:随着移栽动平台携苗运动最大加速度的提高,钵土破碎率逐渐加大,钵苗移栽合格率逐渐降低,在最大加速度amax为30 m/s2时,钵苗移栽合格率可达95.5%,移栽速率可达2 149株/h,在此加速度下进行健壮苗补苗试验,补苗合格率可达92%,证明了将Delta并联机构用于钵苗移栽机器人的可行性,以及尺度综合和轨迹规划的合理性。

钵苗移栽; 并联机构; 尺度综合; 轨迹规划; 性能试验

引言

钵苗移栽是温室穴盘育苗生产中的重要环节,人工作业繁重,正逐步被机械化移栽设备所取代[1]。近年来,荷兰、美国、韩国等研制了多种用于温室作业生产线的大型钵苗移栽机,其作业效率达800~1 000次/h,最多可扩展32组移栽手爪,但其结构复杂、价格昂贵、体积大,与我国现阶段设施农业生产模式不适应[2-3]。目前,国内冯青春等[4]、周婷等[5]针对蔬菜钵苗自动移栽机也进行了相关研究,并取得一定进展,但其移栽动平台多采用伺服电机驱动的门型结构,采用这种结构的移栽机,一方面,高速移苗时会产生较大震动,重复精度差;另一方面,机构的运动灵活性较差,功能单一,相对产业化应用要求仍存有诸多技术瓶颈需要突破[4]。

Delta并联机构具有3个运动自由度,整体结构简单、紧凑,驱动部分均布于固定平台,具有速度快、刚性好、震动小、累计误差小的优点。基于其特点,本文设计一种基于Delta并联机构的钵苗移栽机器人,实现健壮钵苗移栽、补苗等功能。相比传统门框式温室移栽机,基于Delta并联机构的钵苗移栽机器人具有震动小、重复精度高、三自由度移栽的优点。适合在我国中小型温室育苗工厂推广使用[6]。

1 钵苗移栽机器人尺度综合

1.1 钵苗移栽机器人工作原理

如图1所示,高速钵苗移栽机器人由定平台、主动臂、从动臂、动平台和安装在动平台上的取苗爪组成。主动臂安装在定平台上,由伺服电机驱动,通过从动臂,驱动动平台在工作空间内完成移苗运动。供植苗盘通过传送带进给到钵苗移栽机器人的工作空间,经过视觉识别装置,确定供苗盘中健壮苗的坐标信息或植苗盘中需要补苗的穴孔坐标信息。当钵苗移栽机器人处于健康苗移栽工况时, Delta并联机构驱动取苗爪将健壮苗从高密度供苗盘移栽到低密度植苗盘;当钵苗移栽机器人处于补苗工况时,Delta并联机构驱动取苗爪顺序抓取供苗盘中的钵苗,移栽到植苗盘中需要补苗的穴孔中。

图1 高速钵苗移栽机器人结构简图Fig.1 Sketch of high-speed plug transplanting robot1.定平台 2.主动臂 3.从动臂 4.动平台 5.取苗爪 6.钵苗 7.植苗盘 8.供苗盘 9.传送带

1.2 钵苗移栽机器人可达工作空间分析

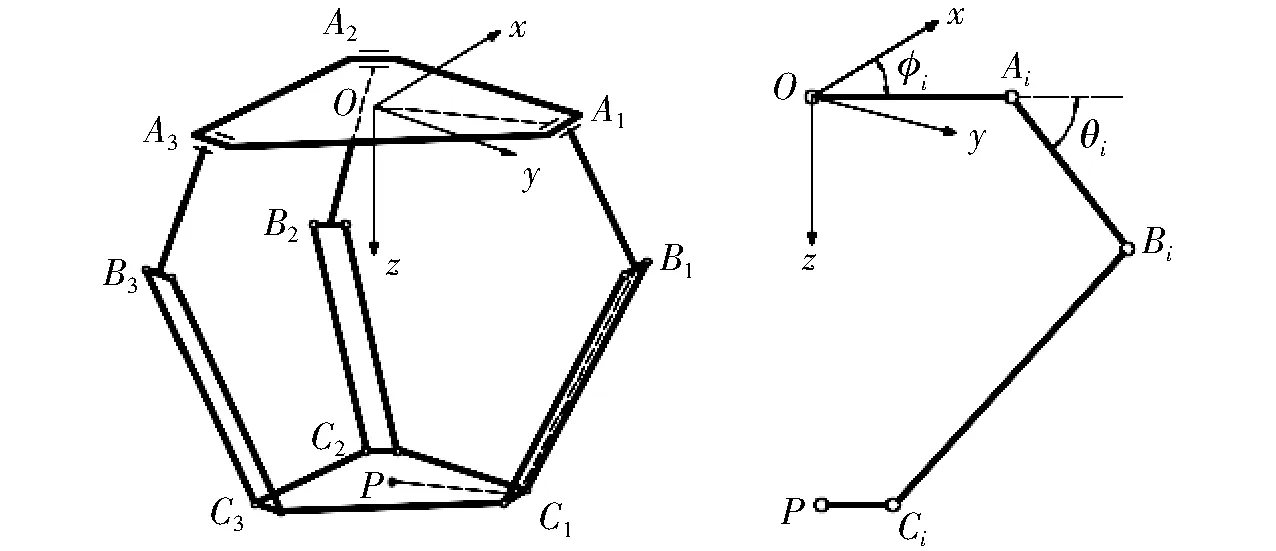

图2 Delta并联机构结构简图Fig.2 Sketch of Delta parallel translation mechanism

作为钵苗移栽机器人的驱动单元,Delta并联机构由定平台、3条相同的支链、动平台组成。主动臂通过转动副安装在定平台上,从动臂通过球铰上端与主动臂连接,下端通过球铰与动平台连接,其结构简图如图2所示。在定平台中心建立直角坐标系Oxyz,对于每一条支链,设定平台半径lOAi=R,从动臂lBiCi=L1,主动臂lAiBi=L2,动平台半径lPCi=r,动平台中心P点坐标为(xp,yp,zp),Bi和Ci在坐标系中的位置矢量可以表示为

由lBiCi=L1,得并联机构的单支链约束方程

(1)

其中xi=L2cosφicosθi+ecosφiyi=L2sinφicosθi+esinφizi=L2sinθi

将式(1)改写成关于θi的方程

kicosθi+misinθi+ni=0

(2)

其中ki=2eL2-2L2xpcosφi-2L2ypsinφi

当且仅当

即

(3)

方程(2)有解,即已知动平台中心P点坐标(xp,yp,zp),可求得各主动臂转角。将机构参数代入方程(3),得到

(4)

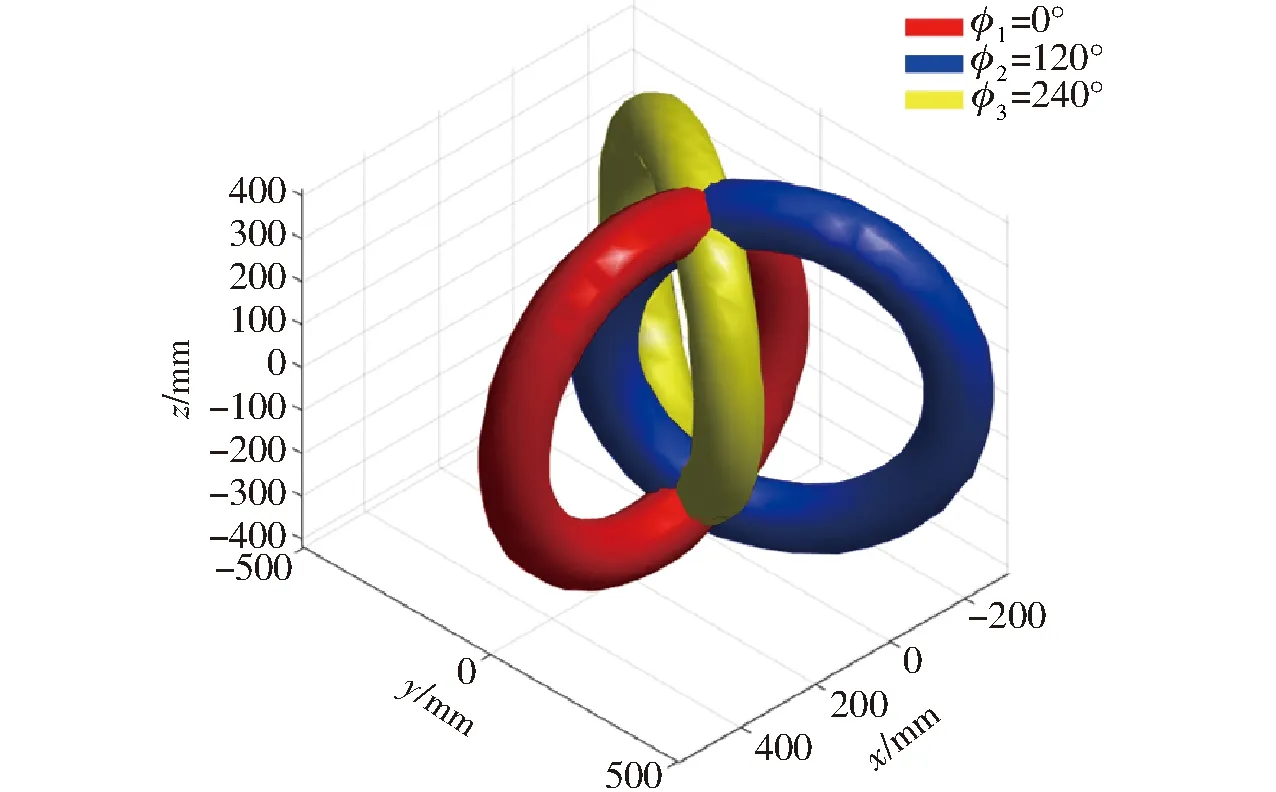

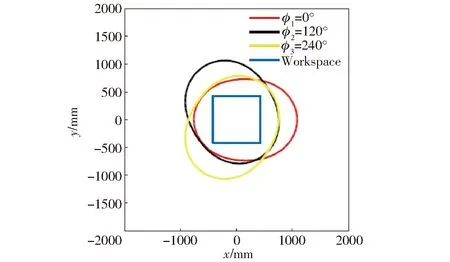

图3 Delta并联机构可达工作空间Fig.3 Workspace of Delta parallel mechanism

1.3 钵苗移栽机器人尺度综合

已知单个穴盘的尺寸为560 mm×280 mm,两穴盘间距100 mm,移苗时提升高度150 mm,因机构的设计工作空间要大于实际工作空间,取钵苗移栽机器人的设计工作空间为长800 mm、宽800 mm、高200 mm的长方体W。

钵苗移栽机器人的尺度综合问题为已知设计工作空间W的大小,确定钵苗移栽机器人的尺寸参数L1、L2、e,以及工作空间上表面距离钵苗移栽机器人定平台的高度H,使钵苗移栽机器人的可达工作空间包含设计工作空间W,同时在保证钵苗移栽机器人运动性能的前提下使钵苗移栽机器人的可达工作空间的边界尽可能接近设计工作空间W,从而使钵苗移栽机器人的整机尺寸较小。

利用Matlab遗传算法求解钵苗移栽机器人的最优尺寸参数(L1,L2,e,H)[8-10]。

1.3.1 主函数建立

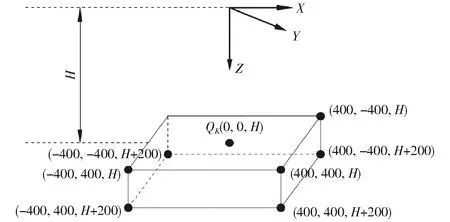

如图4所示,钵苗移栽机器人的设计工作空间W可以用QK(K=1,2,…,8)8个点表示,要保证钵苗移栽机器人的可达工作空间包含设计工作空间W,只需保证钵苗移栽机器人的可达工作空间包含QK8个点即可,即hi(QK)≤0(i=1,2,3;K=1,2,…,8)。同时,当QK位于可达工作空间内时,|hi(QK)|为QK与可达工作空间表面距离的权值,QK距离表面越近,|hi(QK)|越小,当QK位于工作空间的边界上时,|hi(QK)|=0。现定义主函数

F1被定义为QK与可达工作空间边界距离权值的和。F1越小,钵苗移栽机器人的可达工作空间的边界越接近设计工作空间W[11-13]。

图4 设计工作空间简图Fig.4 Sketch of design workspace

1.3.2 基于空间点位置的惩罚函数建立

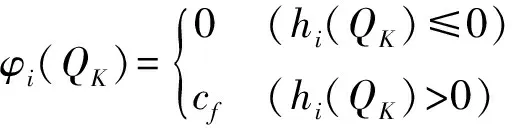

尺度综合中,为保证钵苗移栽机器人的可达工作空间包含QK各点,定义惩罚函数

式中cf——无穷大的正数

1.3.3 基于并联机构运动学性能的惩罚函数建立

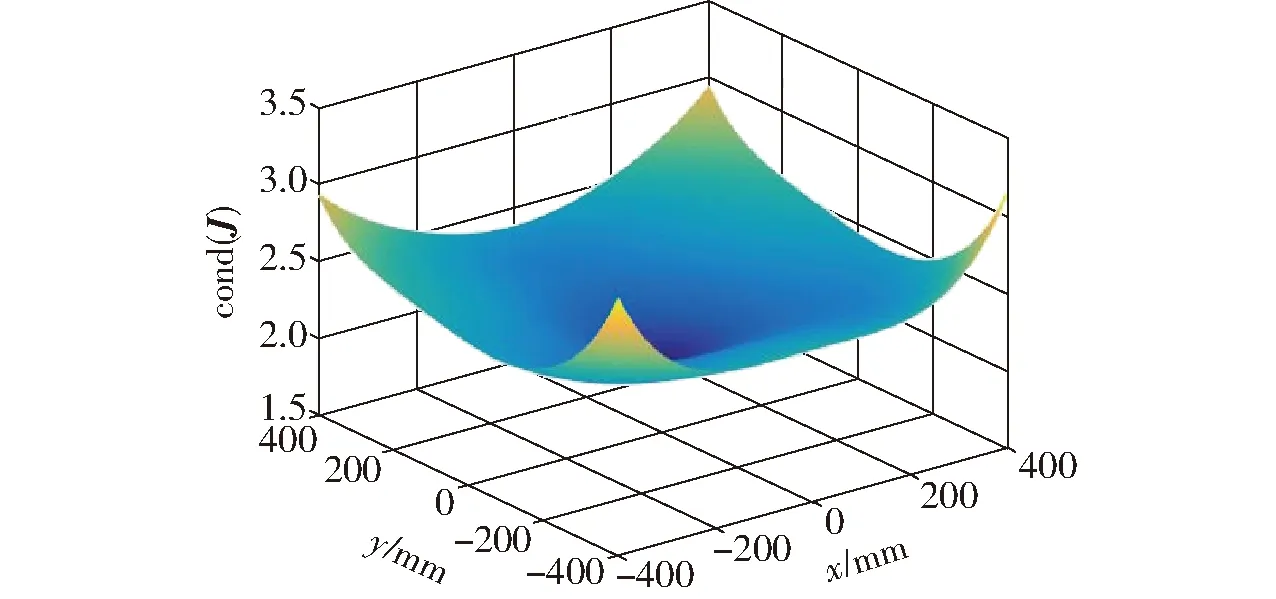

Delta并联机构的雅可比矩阵条件数cond(J)通常被用于衡量并联机构在某点的运动学性能,在钵苗移栽机器人设计工作空间W内,当cond(J)<5时机构具有较优的运动学性能[14]。将式(1)对时间t求导,可得机构的雅可比矩阵

J=A-1B

其中

对钵苗移栽机器人设计工作空间W内的条件数cond(J)进行搜索,构建第2个惩罚函数

当存在大于5的情况时,F3取无穷大的正数。

1.3.4 目标函数建立及最优尺寸参数求解

定义目标函数

F=F1+F2+F3

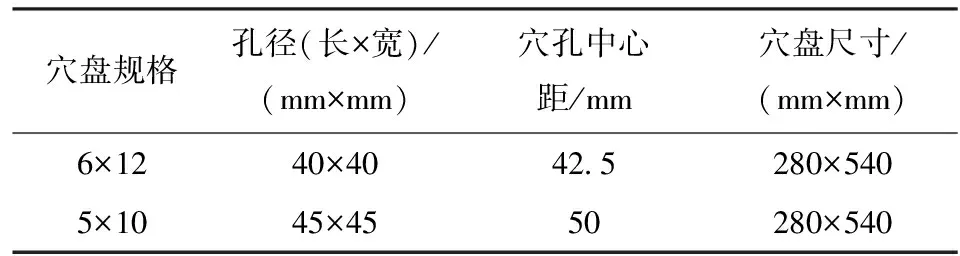

利用Matlab遗传算法工具箱求解目标函数F的最小值,使Delta并联机构可达工作空间尽可能接近钵苗移栽机器人设计工作空间W。惩罚函数F2保证设计空间W内的各点包含在Delta并联机构的可达工作空间内;惩罚函数F3保证在设计工作空间W内,钵苗移栽机器人具有较优的运动学性能。遗传算法参数为:种群规模Ps=70、进化代数n=100、变量个数N=4、交叉率Pc=0.95、变异率Pm=0.01。尺寸变量的取值范围为:0 为方便加工安装,将得到的(L1,L2,e,H)圆整,得(L1,L2,e,H)=(800,325,160,545)mm。为验证所得最优尺寸的合理性,分别绘制钵苗移栽机器人设计工作空间W上工作表面(z=545 mm)和下工作表面(z=745 mm)的工作空间截面图和条件数cond(J)的分布图,如图5、6所示。 图5 设计工作空间W上表面截面图Fig.5 Cross-section of upper surface of design workspace W 图6 设计工作空间W下表面截面图Fig.6 Cross-section of lower surface of design workspace W 图7 设计工作空间W上表面条件数分布图Fig.7 Distribution of cond(J) on upper surface of design workspace W 图8 设计工作空间W下表面条件数分布图Fig.8 Distribution of cond(J) on lower surface of design workspace W 由图5、6可以得出,设计工作空间的上、下表面包含在钵苗移栽机器人的3条支链的圆环空间内;图7、8表明,设计工作空间W上、下表面的条件数cond(J)分布在1~5之间,说明钵苗移栽机器人在设计工作空间W内具有良好的运动学性能。证明了所得钵苗移栽机器人尺寸参数(L1,L2,e,H)=(800,325,160,545)mm的合理性。 2.1 运动轨迹规划 穴盘钵苗移栽过程中,钵苗移栽机器人根据工作需求,在供苗盘和植苗盘的任意两穴孔间进行健壮苗移栽或补苗操作[15],每个钵苗的移栽需经过取苗s1、送苗s2、植苗s33个直线运动过程,如图9所示。 图9 钵苗移栽示意图Fig.9 Sketch of plug seeding transplanting 对于每段直线轨迹,设定取苗爪的运动规律为停止→加速→减速→停止。要实现这个规律,必须满足: (1)动平台的速度和加速度在轨迹的起点和终点处为零。 (2)位移运动规律关于时间的一阶和二阶导数必须是连续的。 (3)位移运动规律三阶导数﹙即加速度导数﹚是有限的,否则将引起震动,以保证取苗机械手不受到冲击。 2.2 运动规律的选择 在不超过给定最大加速度条件下,满足上述运动轨迹要求的运动规律有正弦规律、摆线规律、梯形曲线、五次和七次多项式运动规律[16-19]。由于五次多项式运动规律具有周期短、速度波动小等优点[20],本文以五次多项式运动规律为动平台取苗爪各阶段运动规律,它们在已知位移s和最大加速度amax的条件下,计算公式为 (5) (6) (7) (8) 式中s——直线位移t——动平台运动时间a——动平台加速度v——动平台速度T——完成位移s所需时间 对于每次移栽,钵苗的提升和下降高度s1=s3=150 mm,s2为每次移栽的穴孔中心距,故s1、s2、s3为已知量。现需确定最大加速度amax,便能得到每段位移的速度v、加速度a和时间T。在钵苗移栽过程中,如果动平台末端最大加速度amax过大,会出现钵土破碎的情况,因此可通过钵苗移栽试验得到钵苗移栽的最大加速度amax。 3.1 移栽性能试验 钵苗移栽机器人在工作空间内良好的运动学性能是实现健康苗移栽、补苗等功能的基础;现以动平台末端最大加速度amax作为试验变量,进行钵苗移栽试验,检验钵苗移栽机器人在设计工作空间内是否具有良好的运动学性能。 3.1.1 试验设计与步骤 (1)试验目的:确定最适合钵苗移栽的动平台最大加速度amax;验证钵苗移栽机器人尺度综合、轨迹规划的合理性,证明钵苗移栽机器人具有良好的运动学性能。 (2)试验对象:苗龄为20 d的津优1号黄瓜苗,钵土含水率为45%~50%,平均高度为113.6 mm。 (3)试验方案:以五次多项式运动规律作为动平台的运动规律,将携苗运行段的最大加速度amax依次设为10、20、30、40、50 m/s2,空载运行段的最大加速度设为50 m/s2,取苗爪提升高度设为150 mm,穴盘间距设为100 mm,进行72(6×12)穴孔到50(5×10)穴孔的钵苗移栽试验,穴盘规格见表1。 表1 穴盘规格参数Tab.1 Parameters of plug trays 取苗爪自供苗盘中按从内侧到外侧的顺序依次取苗,再到植苗盘中按从外侧到内侧的顺序依次植苗,如图10、11所示;其中,每次移栽包括取苗、运苗、植苗3个阶段,若在一次移栽过程中没有出现掉苗、钵土破碎的情况,则本次移栽合格。当植苗盘中的50株幼苗被全部植满,更换新的供苗盘和植苗盘,重复试验4次。试验结果见表2。 图10 钵苗移栽示意图Fig.10 Sketch of plug transplanting 图11 钵苗移栽试验Fig.11 Plug seeding transplanting tests 3.1.2 试验结果分析 由表2可以看出,钵苗移栽的最大加速度amax 超过30 m/s2时,掉苗数和钵土破碎率明显增加,移栽合格率显著降低,另一方面,钵苗移栽时取苗爪的张合、出针、收针过程占据移栽过程较多时间,最大加速度amax继续增大对移栽效率的提升意义较小,因此选取钵苗移栽的最佳最大加速度amax为30 m/s2。在该最大加速度下运行的钵苗移栽机器人的钵苗移栽合格率为95.5%,钵土破碎率较低,移栽速率为2 149株/h,证明钵苗移栽机器人能在设计工作空间内具有良好的运动学性能。 3.2 补苗试验 钵苗移栽机器人进行补苗操作时,由于需要补苗的穴孔无规律地分散在育苗穴盘中,在实际补苗过程中,会出现取苗穴孔和补苗穴孔中心距较大的情况,在这些移苗路径上,钵苗移栽机器人的运动学性能会发生较大的变化,这对补苗成功率具有一定影响,现通过模拟补苗过程中可能出现的最远路径进行补苗试验,验证钵苗移栽机器人补苗稳定性。 表2 钵苗移栽试验结果Tab.2 Test results of plug transplanting 注:钵土破碎率为钵土破碎株数与试验总数之比;移栽合格率为(试验总数-钵土破碎株数-掉苗株数)与试验总数之比。 3.2.1 试验设计与步骤 (1)试验目的:验证钵苗移栽机器人的补苗稳定性。 (2)试验对象:苗龄为20 d的津优1号黄瓜苗,钵土含水率为45%~50%,平均高度为113.6 mm。 (3)试验方案:以五次多项式运动规律作为动平台的运动规律,将携苗运行段的最大加速度amax设为30 m/s2,空载回程运行段的最大加速度设为50 m/s2,取苗爪提升高度设为150 mm,穴盘间距设为100 mm,进行72(6×12)穴孔到50(5×10)穴孔的补苗试验。 选取植苗盘中a、b、c、d4个对角点作为补苗点(图12),取苗爪自供苗盘中按从内侧到外侧的顺序依次取苗,将A1、B1、C1、D1分别移栽到a、b、c、d4个穴孔中,随后将a、b、c、d4个穴孔中的钵苗取出,再将A2、B2、C2、D2分别移栽到a、b、c、d4个穴孔中,重复上述步骤直至供苗盘中的钵苗被全部取完,更换新的供苗盘重复试验4次,试验结果为:试验总数288株,钵土破碎数16株,掉苗数7株,钵土破碎率5.6%,补苗合格率92%。 3.2.2 试验结果分析 由试验结果可以看出,在取苗穴孔和补苗穴孔中心距较远情况下,钵苗移栽机器人进行补苗操作时的钵土破碎率为5.6%,补苗合格率为92%,说明钵苗移栽机器人在设计工作空间能够可靠、平稳地实现补苗操作,验证了钵苗移栽机器人尺度综合和轨迹规划的合理性。 图12 补苗示意图Fig.12 Sketch of plug seedling filling (1)基于Delta并联机构设计一种高速钵苗移栽机器人,根据钵苗移栽的设计工作空间,提出一种兼顾钵苗移栽机器人整机尺寸与运动学性能的尺度综合方法,借助Matlab遗传算法工具箱得到钵苗移栽机器人的最优尺寸参数。通过绘制钵苗移栽设计工作空间W的表面截面图和条件数分布图,理论证明所得尺度参数的合理性。相比传统的将机构灵活性作为优化目标的尺度综合方法,本方法可以兼顾钵苗移栽机器人运动学性能的同时使整机尺寸较小。 (2)针对钵苗移栽的运动要求,对钵苗移栽机器人进行轨迹规划,并选取五次多项式运动规律作为钵苗移栽机器人动平台的运动函数。 (3)为确定最适合钵苗移栽的携苗运动最大加速度amax,对钵苗移栽机器人进行移栽性能试验与补苗试验,结果表明:随着移栽动平台最大携苗运动加速度的增加,钵土破碎率逐渐增加,钵苗移栽合格率逐渐降低,在最大加速度amax为30 m/s2时,钵苗移栽合格率可达95.5%,移栽速率可达2 149株/h,在此加速度下进行健壮苗补苗试验,补苗合格率可达92%,证明钵苗移栽机器人在设计工作空间中具有良好的运动学性能,验证了尺度综合和轨迹规划的合理性。 1 王荣华,邱立春,田素博.我国穴盘苗机械化生产的现状与发展[J].农机化研究,2008(7):230-231. WANG Ronghua, QIU Lichun, TIAN Subo. Status and development of mechanized processing of plug seedling in China[J]. Journal of Agricultural Mechanization Research, 2008(7):230-231.(in Chinese) 2 张振国,曹卫彬,王侨,等. 穴盘苗自动移栽机的发展现状与展望[J]. 农机化研究,2013(5):237-241. ZHANG Zhenguo, CAO Weibin, WANG Qiao, et al. Development status and prospect of plug seedlings automatic transplanting machine[J]. Journal of Agricultural Mechanization Research, 2013(5):237-241.(in Chinese) 3 冯青春,王秀. 穴盘钵苗智能移栽机关键技术研究现状[J]. 农机化研究,2013(11):250-252. FENG Qingchun, WANG Xiu. Development of research on automatic transplanter for tray seedlings[J]. Journal of Agricultural Mechanization Research, 2013(11):250-252. (in Chinese) 4 冯青春,王秀,姜凯,等.花卉幼苗自动移栽机关键部件设计与试验[J].农业工程学报,2013,29(6):21-27. FENG Qingchun,WANG Xiu,JIANG Kai,et al.Design and test of key parts on automatic transplanter for flower seedling information[J].Transactions of the CSAE, 2013, 29(6):21-27. (in Chinese) 5 周婷,汪小旵,王超群,等. 温室穴盘苗移栽机的设计与仿真分析[J]. 机械设计与研究,2009,25(2):121-124. ZHOU Ting, WANG Xiaochan, WANG Chaoqun, et al.Design and simulation analysis of transplanter for potted tray seedlings in greenhouse [J]. Machine Design and Research, 2009, 25(2): 121-124. (in Chinese) 6 冯李航,张为公,龚宗洋,等. Delta系列并联机器人研究进展与现状[J]. 机器人,2014,36(3):375-384. FENG Lihang, ZHANG Weigong, GONG Zongyang, et al. Developments of Delta-like parallel manipulators—a review[J]. Robot, 2014, 36(3):375-384.(in Chinese) 7 高秀兰, 鲁开讲, 王娟平. Delta并联机构工作空间解析及尺度综合[J]. 农业机械学报, 2008, 39(5):146-149. GAO Xiulan, LU Kaijiang,WANG Juanping. Workspace resolution and dimensional synthesis on Delta parallel mechanism[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(5):146-149.(in Chinese) 8 张良安, 万俊, 谭玉良. Ahut-Delta并联机构改进混沌粒子群算法尺度综合[J/OL]. 农业机械学报, 2015, 46(8):344-351. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150848&flag=1.DOI:10.6041/j.issn.1000-1298.2015.08.048. ZHANG Liang’an, WAN Jun, TAN Yuliang. Dimensional synthesis of Ahut-Delta parallel mechanism based on improved chaotic particle swarm algorithm[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(8):344-351.(in Chinese) 9 梁昔明, 秦浩宇, 龙文. 一种求解约束优化问题的遗传算法[J]. 计算机工程, 2010, 36(14):147-149. LIANG Ximing, QIN Haoyu, LONG Wen. Genetic algorithm for solving constrained optimization problem[J]. Computer Engineering, 2010, 36(14):147-149.(in Chinese) 10 王平, 郑松林, 吴光强. 基于协同优化和多目标遗传算法的车身结构多学科优化设计[J]. 机械工程学报, 2011, 47(2):102-108. WANG Ping, ZHENG Songlin,WU Guangqiang. Multidisciplinary design optimization of vehicle body structure based on collaborative optimization and multi-objective genetic algorithm[J]. Journal of Mechanical Engineering, 2011, 47(2):102-108.(in Chinese) 11 GOLDBERG D E, SAMTANI M P. Engineering optimization via genetic algorithm[C]∥ Proceedings 9th Conference Electronic Computation, ASCE,1987:471-482. 12 CASTRO H F D. Availability optimization with genetic algorithm[J]. International Journal of Quality & Reliability Management, 2013, 20(7):847-863. 13 LARIBI M A, ROMDHANE L, ZEGHLOUL S. Analysis and dimensional synthesis of the DELTA robot for a prescribed workspace[J]. Mechanism & Machine Theory, 2007, 42(7):859-870. 14 汪满新, 黄田. 面对称3-SPR并联机构的运动学分析与尺度综合[J]. 机械工程学报, 2013, 49(15):22-27. WANG Manxin,HUANG Tian. Kinematics analysis and dimensional synthesis of a plane symmetric 3-SR parallel manipulator[J]. Journal of Mechanical Engineering, 2013, 49(15):22-27.(in Chinese) 15 童俊华,蒋焕煜,武传宇. 基于贪心算法的温室钵苗稀植移栽路径优化[J/OL]. 农业机械学报,2016,47(3):8-13.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160302&flag=1.DOI:10.6041/j.issn.1000-1298.2016.03.002. TONG Junhua,JIANG Huanyu,WU Chuanyu.Optimization of seedlings lower density transplanting path based on greedy algorithm[J/OL]. Transactions of the Chinese Society for Agricultural Machinery,2016,47(3):8-13. (in Chinese) 16 何平, 刘宏, 金明河. 基于样条函数的机器人轨迹规划方法[J]. 机器人,2003,25(增刊1):614-618. HE Ping,LIU Hong,JIN Minghe.Trajectory planning of robot manipulator based on spline function[J].Robot,2003, 25(Supp.1):614-618. (in Chinese) 17 田西勇. 机器人轨迹规划方法研究[D].北京:北京邮电大学, 2008. 18 陈伟华, 张铁, 崔敏其. 基于五次多项式过渡的机器人轨迹规划的研究[J]. 煤矿机械, 2011, 32(12):49-50. CHEN Weihua, ZHANG Tie, CUI Minqi. Study of robot trajectory based on quintic polynomial transition[J]. Coal Mine Machinery, 2011,32(12):49-50.(in Chinese) 19 GASPARETTO A, ZANOTTO V. Optimal trajectory planning for industrial robots[J]. Advances in Engineering Software, 2010, 41(4):548-556. 20 FRAICHARD T. Trajectory planning in a dynamic workspace: a ‘state-time space’ approach[J]. Advanced Robotics, 1998, 13(1):75-94. Dimensional Synthesis and Trajectory Planning of Plug Seedling Transplanting Robot Based on Delta Parallel Mechanism HU Jianping JIN Heqi CHANG Yanchao LIU Wei HAN Lühua YANG Qizhi Delta parallel mechanism is effective in speed, kinematic accuracy and flexibility, which is appropriate for the plug seedling transplanting and healthy plug seedling filling, thus a high-speed plug seeding transplanting robot was designed by using Delta parallel mechanism with a pneumatic manipulator. The reachable workspace of the plug seedling transplanting robot was obtained by building the single chain constraint equations of the Delta parallel mechanism; taking the condition number of Jacobian matrix as the penality condition, a dimensional synthesis target function was built considering the size and kinematic performances of the plug seeding transplanting robot for the purpose of making the reachable workspace close to the needing workspace, then the dimensional synthesis for the plug seedling transplanting robot was obtained by using the genetic algorithm. In accordance with the motion demand of plug seedling translating robot, trajectory planning was carried out and quintic polynomial motion law was taken as the principle of operation for the moving platform. Based on the mechanism dimensions and trajectory planning, a physical prototype was built and transplanting experiment was carried out. The experiment results showed that the success rate of plug seedling transplanting was decreased when the transplanting acceleration was increased, the success rate of plug seeding transplanting was up to 95.5%, the success rate of plug seeding filling was up to 92%, transplanting rate can reach 2 149 plants per hour when the transplanting acceleration was 30 m/s2, which demonstrated the practicability and rationality of the dimensional synthesis and trajectory planning when the Delta parallel mechanism was used in plug seedling transplanting. plug transplanting; parallel mechanism; dimensional synthesis; trajectory planning; performance test 2016-09-13 2016-10-08 国家自然科学基金项目(51475216)、“十二五”国家科技支撑计划项目(2013BAD08B03)、江苏省科技支撑计划(农业)项目(BE2014373)、江苏省农业科技自主创新资金项目(CX(15)1033-5)和江苏高校优势学科建设工程项目(苏政办发[2014]37号) 胡建平(1965—),男,教授,博士生导师,主要从事农业机械设计及理论研究,E-mail: hujp@ujs.edu.cn 10.6041/j.issn.1000-1298.2017.05.003 S223.94; TH112 A 1000-1298(2017)05-0028-08

2 钵苗移栽机器人运动轨迹规划

3 移栽补苗性能试验

4 结论

(KeyLaboratoryofModernAgriculturalEquipmentandTechnology,MinistryofEducation,JiangsuUniversity,Zhenjiang212013,China)