电容式MEMS环形振动陀螺结构设计及加工

李建华,徐立新,付 博,王凤芹

(1. 北京理工大学 机电动态控制重点实验室,北京 100081;2. 淮海工业集团有限公司 MEMS中心,长治 046012)

电容式MEMS环形振动陀螺结构设计及加工

李建华1,徐立新1,付 博2,王凤芹2

(1. 北京理工大学 机电动态控制重点实验室,北京 100081;2. 淮海工业集团有限公司 MEMS中心,长治 046012)

微机械环形振动陀螺仪采用四波腹工作原理,具有精度高、抗冲击性能好等优点。通常情况下为了提高电容值和信噪比,环形结构会采用高深宽比方案,因此带来的footing效应直接影响了结构加工的成品率。本文在设计环形结构的基础上提出了一种在硅下表面溅射一层Al金属层的方法,能够避免footing效应的发生。实验结果表明,该方法有效提高了结构加工精度。同时,为了验证所设计结构的正确性,对加工出的结构进行了扫频测试,结构驱动模态谐振频率与设计值相差仅0.13%,并在此基础上搭建了测控系统,进一步进行了静态实验,结果表明其零偏稳定性指标为101 (°)/h证明了设计和加工的可行性。

硅微环形振动结构;footing效应;加工工艺;性能测试;零偏稳定性

微机电陀螺具有体积小、成本低、可批量生产等方面的优势,在常规弹药制导化的应用中有着迫切的需求[1-2]。与众多其它类型的微机械陀螺相比,振动环式陀螺具有许多优点[3],例如,极佳的分辨率和较高的灵敏度,良好的温度稳定性,同时其具有抗过载冲击能力强的优点,很适合在发射过载很高的常规弹药上使用[4-5]。因此,研制振动环陀螺具有重要意义。

电容式振动环陀螺采用静电力驱动、电容检测,具有体积小、响应速度快、灵敏度高等特点,而且可以通过后期调整的方法来改善陀螺性能[6]。国内外学者提出了多种电容式振动环陀螺的制造方法,Farrokh Ayazi和Khalil Najafi采用多晶硅沉积方法制作了电容式振动环陀螺[7],其采用多晶硅制作谐振子,电容间隙仅为1.4 µm,深宽比达到40。该方法制作的振动环陀螺性能优异,但制作工艺非常复杂,国内的工艺水平难以达到。由于多晶硅工艺制作难度大,Khalil Najafi和国内的陈德勇等提出了基于硅-玻璃键合硅深刻蚀释放的单晶硅振动环陀螺的制作工艺[8]:先在单晶硅上刻蚀出谐振子和驱动/检测电极,接着将其翻转与腐蚀出台阶的硼硅玻璃键合,随后背面用RIE刻蚀释放得到最后的器件。该工艺方法看似简单,但由于硅深刻蚀过程中footing效应的存在,工艺精度很难保证。针对以上问题,王军波等提出采用氧化层的办法克服 Footing效应,具体做法是在键合前将硅片进行一次氧化,制作厚度为0.1 µm的氧化保护层,这样由于有氧化硅的保护,当等离子体进入空腔之后不会和硅结构发生反应。但该方法的缺点是氧化硅的存在使阳极键合的难度增大,成品率降低。

针对硅-玻璃键合硅深刻蚀释放工艺中的 foothing效应,为解决这一问题,本文选择了在硅的背面溅射一层Al金属来作为刻蚀终止层材料,通过在被刻蚀硅结构的下表面溅射一层金属,使得热传递的路径被显著扩展,传热效率大为提高,避免了刻蚀离子电荷在介质层上的积累,消除了内建电场的产生,有效抑制了footing效应。该工艺与王军波等提出的工艺相比,工艺方法简单,而且加工成品率高。

1 环形振动结构设计

本文设计的振动环式陀螺仪如图1所示,它主要由振动环谐振子、支撑弹簧,以及驱动、检测和控制电极等三部分组成。振动环谐振子是陀螺的核心部分,它用于敏感角度和角速度的变化。

图1 环形振动陀螺结构示意图Fig.1 Schematic of MEMS VRG structure

支撑弹簧将振动环和分布于环周围的固定锚点连接在一起,起悬浮支撑振动环的作用。提高驱动力有益于提高陀螺的检测灵敏度。同时,电容检测原理要求检测电容的极板间距尽可能小且极板正对面积尽可能大,这样有益于增大检测信号。所以在设计振动环陀螺时,电极和振动环之间的间距很小,一般小于5 µm,本文设计的振动环陀螺间距为4 µm。另外,振动环结构的厚度要大,以提供足够大的检测电容正对面积,本文设计为100 µm。由上述分析可知,为提高陀螺性能,要求陀螺具有高深宽比和高对称性结构。由于采用单晶硅作为谐振子材料,在释放悬浮结构时。需要采用阳极键合方法将可动部件采用悬臂支撑的方式固定在玻璃衬底上。

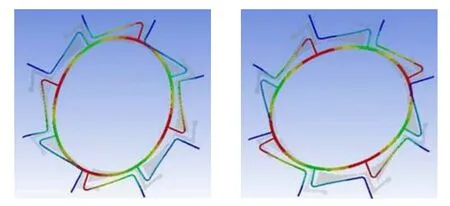

用有限元软件Ansys对该结构进行计算,求得固有频率和振型。模态分析一般用于确定所设计器件结构的振动特性,通过模态分析可以确定器件结构的模态参数,包括固有频率、振型等。在频率100~20 000 Hz内做谐响应分析,模态分析结果显示,在100~20 000 Hz频率范围内共有10阶模态,其中第8阶和第9阶模态在XY平面内振动,频率分别为14 255 Hz和14 258 Hz。据振动环陀螺的工作原理,这两阶振动模态分别用作驱动模态和检测模态,如图2所示。

图2 MEMS VRG结构的驱动模态(左图,谐振频率14 255 Hz)和检测模态(右图,谐振频率14 258 Hz)Fig.2 Drive mode (left figure, resonant frequency 14 255 Hz) and sense mode (right figure, resonant frequency 14 258 Hz) of MEMS VRG structure

2 基于单晶硅材料的环形振动结构加工

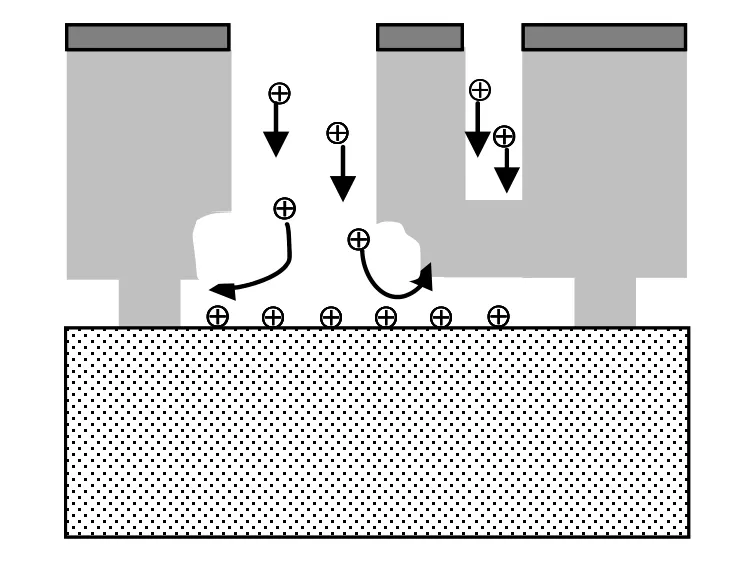

已有研究发现,在加工工艺的刻蚀环节中,Footing效应对结构的刻蚀效果影响很大,而且footing效应的形成跟电荷的积累有关:由于刻蚀过程中 lag效应的存在,大面积刻蚀的区域先被刻蚀穿通,小面积刻蚀的区域被刻蚀地较慢。当小面积刻蚀区域还没有刻蚀通而大面积区域被刻蚀通后,小面积区域需要继续刻蚀,而此时大面积刻蚀区域受到过刻蚀。带电的刻蚀基团、离子穿过刻蚀通的区域后溅射到衬底上,如果衬底是玻璃或者二氧化硅等介质层,刻蚀基团离子所带的电荷就会被捕获,形成电场,后来的刻蚀离子受到电场力的排斥改变原来竖直向下的运动轨迹,对硅结构侧壁、底部进行刻蚀,引起footing效应,原理如图3所示。针对footing效应产生的影响,本文提出了将金属Al溅射到硅结构的下表面的方法:将金属溅射在整个硅结构的下表面,提高了接触面积,减小了接触电阻,继而提高了电荷的转移效率,大大减小了footing效应的影响。

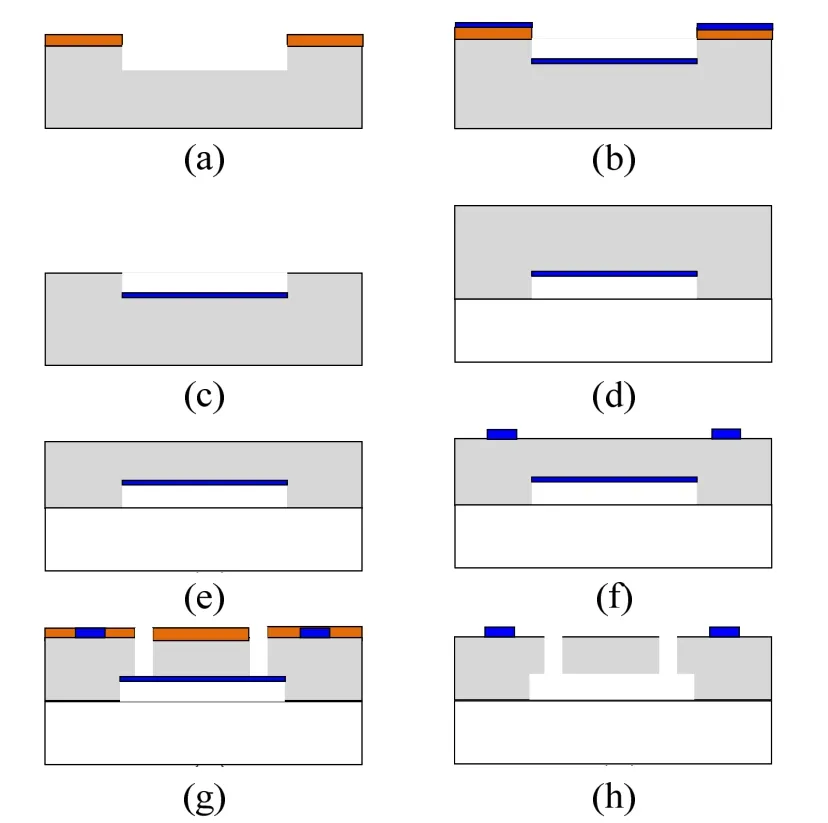

基于上述抑制footing效应的方法,本文设计了基于单晶硅材料的加工工艺,分为以下8个步骤:

① 在单晶硅上制作台阶锚点:在双抛的(111)晶向的单晶硅表面甩胶2µm,光刻,利用光刻胶做掩膜,用SPTS公司的ICP 系统刻蚀高度为20µm的台阶,这些台阶用作与玻璃键合时的锚点,如图4(a)。

② 磁控溅射Al金属层:不去除光刻胶,接着用磁控溅射机在其表面沉积一层 Al,厚度 100nm,如图4(b),该层Al金属用作深刻蚀的自停止层。

③ 剥离光刻胶:采用lift-off工艺,在丙酮中剥离,去除光刻胶及上面附着的Al,得到图4(c)的结构。

④ 硅/玻璃阳极键合:把硅翻转,与 Pyrex玻璃在键合机中进行双面对准和键合,见图4(d)。温度350℃,极板压力1000 N,电压1000 V,真空度为3×10-3mbar,时间10min。

⑤ 对硅厚度进行减薄:键合完成后,利用研磨机(Logitech PM5)对硅片进行减薄,加上台阶高度余厚为120µm,即硅结构厚度为100µm,如图4(e)。

⑥ 制作Al电极:在减薄后的硅片表面溅射2µm厚的Al,并光刻、腐蚀出Al电极,如图4(f)所示。

⑦ 利用ICP DRIE进行结构释放:在硅的表面涂胶、光刻,进行DRIE刻蚀,释放结构,如图4(g)。

⑧ 去除光刻胶和Al后的最终结构:去除光刻胶和Al金属层,得到最后的陀螺结构,如图4.1(h)。

图3 Footing效应产生机理Fig.3 Generation mechanism of Footing effect

图4 MEMS VRG结构的加工工艺Fig.4 Fabrication process of MEMS VRG

经过上述加工工艺,得到了尺寸为6mm×6mm的VRG结构,如图5所示。

在划片后对单个陀螺在显微镜下进行了观察,4 µm的电容间隙线宽损失小于0.2 µm,而且线条刻蚀整齐,侧壁垂直。从器件背面观察,由于采用了Al金属刻蚀自停止层,在刻蚀结构的下方没有发生footing效应,这样就保证了驱动和检测梁的线宽基本没有损失,使加工误差做到了最小,验证了上述工艺的正确性。

图5 MEMS VRG实物照片Fig.5 Photo of MEMS VRG

3 实 验

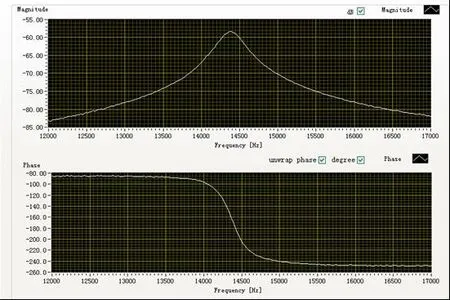

通过网络分析仪等仪器搭建的扫频测试平台,将加工出的VRG结构进行了扫频:在驱动电极加驱动扫频信号,首先通过驱动电路滤波稳压,经反相放大器反相,正相、反相两路信号分别叠加+10 V直流偏置分量,作为差动驱动信号分别加到陀螺芯片的驱动模态。载波发生电路产生高频载波,接到陀螺芯片内环的公共极板,保证陀螺输出信号的信噪比和稳定性。检测端输出的电容变化信号由 C/V变换将电容信号转换成电压信号,然后,经过放大和解调最终读出陀螺的幅频曲线。经扫频测试,四波腹模态的谐振频率为14 273 Hz,品质因数(Q值)为51,该测试结果(如图6所示)与仿真结果(设计值为14 255 Hz)非常接近,仅相差18 Hz。谐振频率的测试结果表明采用带有刻蚀自停止层的体硅加工工艺制备的振动环陀螺具有很高的加工精度,能有效避免由于footing效应存在引起的加工误差,是制备高精度振动环陀螺的先进工艺。

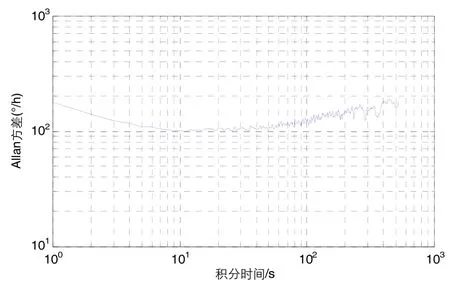

在上述结构的基础上,进行了真空封装,采用检测全闭环的工作方式搭建了VRG测控系统[9-11],测试电路板照片如图 7所示,其中驱动模态采用了 AGC自激闭环控制方式。利用转台对 VRG陀螺样机进行了标定,得到其标度因数为4.2 mV/(°/s)。进一步的,在静态状况下对其输出信号进行采集,采样率为1 Hz,陀螺输出曲线如图8所示,对其进行Allan方差分析的曲线如图9所示,通过计算得到其零偏稳定性为101 (°)/h,初步验证了VRG样机的性能。

图6 VRG驱动模态扫频曲线Fig.6 Frequency scanning curve of VRG structure drive mode

图7 VRG测控电路板照片Fig.7 VRG system photo

图8 VRG静态测试曲线Fig.8 VRG static testing curve

图9 VRG Allan方差曲线Fig.9 VRG Allan variance curve

4 结 论

硅微环形谐振陀螺采用四波腹工作原理,由于结构深度大,因此带来的footing效应影响了结构加工的成品率。本文在设计环形结构的基础上研究了基于Al金属层的刻蚀自停止工艺步骤有效抑制了 footing效应,从而大大提高了结构成品率。同时,为了验证所设计结构的正确性,本文对加工出的结构进行了扫频测试,并在此基础上搭建了测控系统,进一步进行了静态实验,结果表明其零偏稳定性指标为 101 (°)/h,证明了设计和加工的可行性。

(References):

[1] 王晓雷, 杨成, 李宏生. 硅微陀螺仪正交误差校正系统的分析与设计[J]. 中国惯性技术学报, 2013, 21(6): 822-827. Wang Xiao-lei, Yang Cheng, Li Hong-sheng. Analysis and design of quadrature error correction system for silicon micro-gyroscopes[J]. Journal of Chinese Inertial Technology, 2013, 21(6): 822-827.

[2] 罗兵, 张辉, 吴美平. 硅微陀螺正交误差及其对信号检测的影响[J]. 中国惯性技术学报, 2009, 17(5): 604-607. Luo Bing, Zhang Hui, Wu Mei-ping. Quadrature signal of microgyroscope and its effect on signal detection[J]. Journal of Chinese Inertial Technology, 2009, 17(5): 604-607.

[3] Tao Yi, Wu Xue-zhong, Xiao Ding-bang, et al. Design, analysis and experiment of a novel ring vibratory gyroscope[J]. Sensors and Actuators A: Physical, 2011, 168(2): 286-299.

[4] Yoon S, Park U, Rhim J, et al. Tactical grade MEMS vibrating ring gyroscope with high shock reliability[J]. Microelectronic Engineering, 2015, 142: 22-29.

[5] Li J, Broas M, Makkonen J, et al. Shock impact reliability and failure analysis of a three-axis MEMS gyroscope[J]. Journal of Micro-Electro-Mechanical Systems, 2014, 23(2): 347-355.

[6] Hua Z X, Gallacher B J, Burdess J S, et al. A parametrically ampli fi ed MEMS rate gyroscope[J]. Sensors and Actuators A: Physical, 2011, 167: 249-260.

[7] Ayazi F, Najafi K. A HARPSS polysilicon vibrating ring gyroscope[J]. Journal of microelectromechanical systems, 2001, 10(2): 169-179.

[8] 张明, 陈德勇, 王军波. 单晶硅振动环陀螺仪的制作[J]. 光学精密工程, 2010, 18(11): 2454-2460. Zhang Ming, Chen De-yong, Wang Jun-bo. Fabrication of single-crystal silicon vibrating ring gyroscope[J]. Optics and Precision Engineering, 2010, 18(11): 2454-2460.

[9] Ding Xu-kai, Li Hong-sheng, Ni Yun-fang, et al. Control methods for drive mode of MEMS vibratory gyroscope with spring hardening nonlinearity[J]. Journal of Chinese Inertial Technology, 2015, 23(3): 379-384.

[10] Zhou Xin, Wu Yu-lie, Wu Xue-zhong, et al. A novel ring vibrating gyroscope based on side piezo-electrodes[J]. J. Cent. South Univ., 2016, 23: 555-561.

[11] 曹慧亮, 李宏生, 申冲, 等. 双质量硅微机械陀螺仪带宽拓展系统设计[J]. 中国惯性技术学报, 2016, 24(2), 218-223. Cao Hui-liang, Li Hong-sheng, Shen Chong, et al. Bandwidth expanding system design of dual-mass silicon MEMS gyroscope[J]. Journal of Chinese Inertial Technology, 2016, 24(2): 218-233.

Structure design and processing of capacitive MEMS vibrating ring gyroscope

LI Jian-hua1, XU Li-xin1, FU Bo2, WANG Feng-qin2

(1. National Key Laboratory of Science and Technology on Electromechanical Dynamic Control, Beijing Institute of Technology, Beijing 100081, China; 2. MEMS Center, Huaihai Industries Group Co. Ltd, Changzhi 046012, Shanxi, China)

The MEMS vibrating ring gyroscope, which is based on four-antinode working principle, usually adopts high depth-to-width ratio structure to improve the capacitive value and SNR, which brings the Footing effect and makes the fabrication process more difficult. To solve this problem, a novel method is proposed which utilizes the Al metal layer attached under the silicon surface to restrain the footing effect. The fabrication results show that this method can effectively increase the processing precision of the structure. To verify the correctness of the designed structure, the frequency-sweeping testing on the structure manufactured is carried out, and based on this, the measurement and monitoring system is established. The static test is carried out, and the results show that the bias stability index of VRG sample is 101 (°)/h, which prove the feasibility of the design and the fabrication process.

silicon micro vibrating ring structure; footing effect; processing technique; performance test; bias stability

U666.1

A

1005-6734(2017)02-0240-04

10.13695/j.cnki.12-1222/o3.2017.02.019

2017-01-11;

2017-03-25

国家自然科学基金NSAF基金(U1630119);北京理工大学学术启动计划基金

李建华(1976—),男,博士,讲师,从事微机电系统技术研究。Email: jhli@bit.edu.cn