微细超声加工研究现状

(南京航空航天大学机电学院,南京 210016)

微结构器件和微机电系统的制造是近年来微细制造领域的研究热点,微机电产品正朝着微型化、精密化、智能化方向发展。随着玻璃、工程陶瓷、硅晶体、石英晶体等硬脆性材料在微结构器件和微机电系统中的应用不断拓宽,硬脆性材料的精密微细加工已经成为微细加工的重要研究方向[1]。

在硬脆材料去除加工领域,机械加工利用工具对工件的作用力去除材料,工具磨损比较严重;电加工性能则受到工件材料导电性的限制;激光加工过程中产生的大量热量易使工件表面形成裂纹与发生氧化;而超声加工是非接触加工,加工性能不依赖于材料的导电性,加工过程中产生的切削热也很小,是玻璃、工程陶瓷、硅晶体、石英晶体等硬脆性材料最有效的加工方法[2-3]。微细超声加工技术是超声加工技术向高精度、微细化发展的重要方向,正越来越广泛地应用于精密微细制造领域,也将成为微型机械制造技术的有力补充[4]。

本文主要从微细超声及其复合加工的材料去除机制、微细超声孔加工、微细超声成形加工以及微细超声加工使能技术等方面,对近年来国内外微细超声材料去除加工的研究现状进行分析和探讨。

材料去除机制

1 超声加工

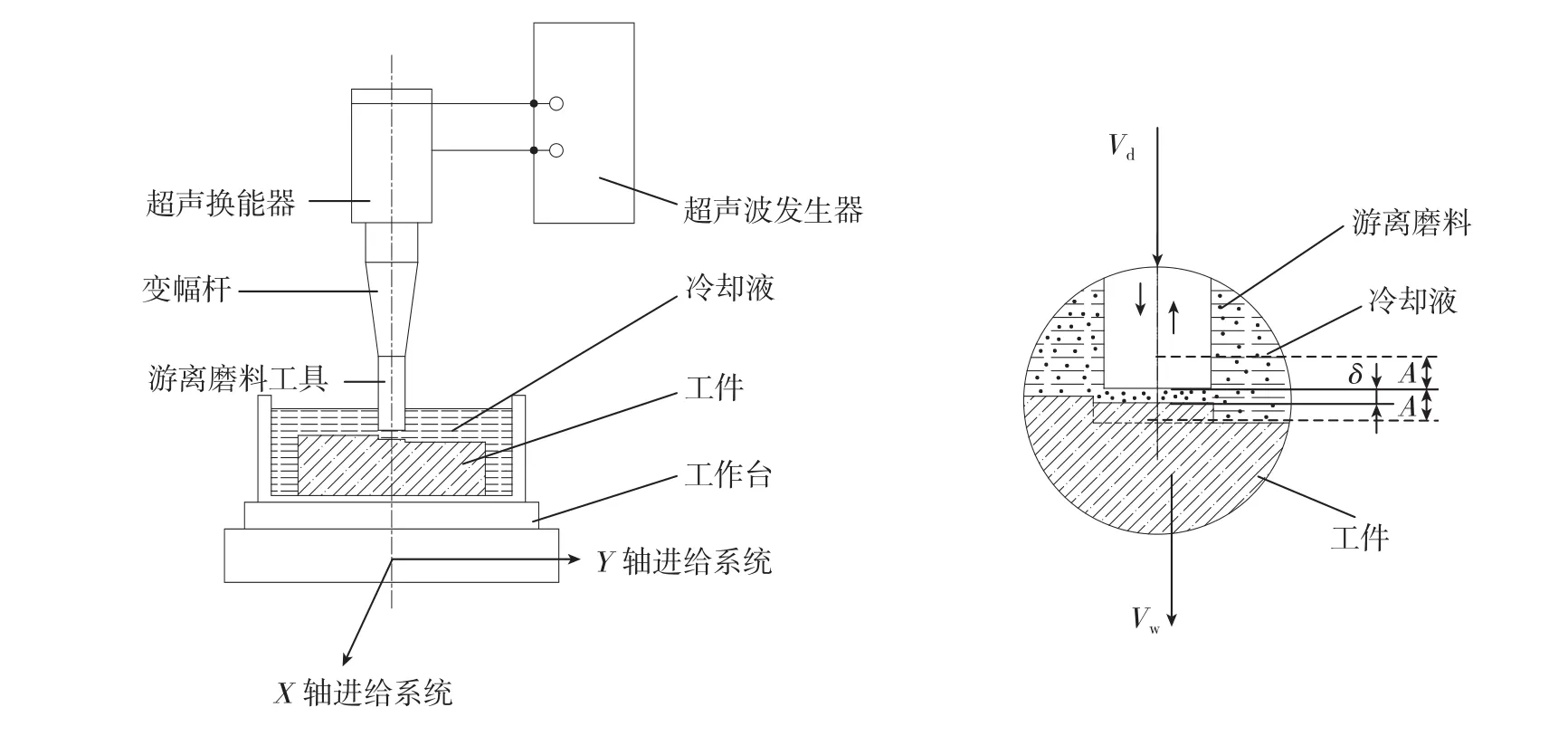

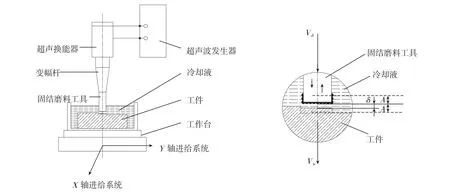

超声加工(Ultrasonic Machining,USM)是利用工具的超声振动,在有磨料的液体介质中或干磨料中由磨料的冲击、抛磨、液压冲击及由此产生的气蚀作用来去除材料的加工,或在工具或工件上沿一定方向施加超声频振动进行加工,或利用超声振动使工件相互结合的加工方法[5]。超声加工一般有游离磨料超声加工和固结磨料超声加工两种形式[6]。游离磨料超声加工时,工具作高频振动,带动工具和工件间的磨料悬浮液冲击工件表面,加工原理如图1所示;固结磨料超声加工时,烧结到工具表面的碳化硅或金刚石等磨料颗粒与工具端面的振幅和频率相同,加工原理如图2所示。

多年来,针对超声加工的材料去除机理,众多学者开展了相当数量的基础研究。Thoe等[7]将超声加工材料去除机理概括为:(1)磨粒直接锤击被加工工件表面的作用;(2)磨粒对被加工工件表面的微切削作用;(3)超声空化作用;(4)工件与工作液之间的化学反应作用。

2 微细超声加工

1996年,东京大学生产技术研究所[5]利用电火花线切割加工工艺成功在线制作出微细工具,采用工件加振的超声加工方式,在石英玻璃上加工出了深度32μm、直径15μm的微细孔,这一成果标志着超声加工可以用于硬脆性材料的微细加工。

图1 游离磨料超声加工原理Fig.1 Illustration of ultrasonic machining of free abrasives

图2 固结磨料超声加工原理Fig.2 Illustration of ultrasonic machining with solidified abrasives

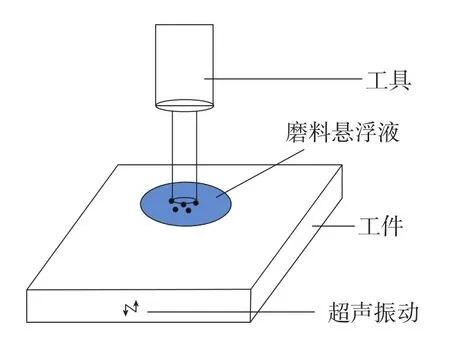

一般认为,微细超声加工(Micro Ultrasonic Machining,MUSM)的材料去除机制与超声加工基本相同[8-9]。微细超声加工是通过减小工具直径、降低磨料粒度和减小超声振幅来实现的[10]。与常规超声加工相比,为避免工具振动和二次装夹对加工精度的影响,微细超声加工一般采用工件加振的振动方式及在线制备加工工具的方法,由于微细超声加工振幅较小,一般仅几μm,换能器自身的振幅即可达到加工要求,因而可取消变幅杆的制作和使用。微细超声加工原理如图3所示[11]。

图3 微细超声加工原理Fig.3 Illustration of micro ultrasonic machining

近年来,学者们对微细超声加工的材料去除做了多方面的探索。Hu[12]通过试验,研究和分析了微细超声加工材料去除机理、可加工特征尺寸范围、加工参数对加工效率和表面特征的影响,并提出了一种计算材料去除率(Material Removal Rate,MRR)的力学模型。朱永伟等[13]认为,微细超声加工时,工具头作纵向超声振动,工具与工件间有微小压力接触,加工区域悬浮液中的磨粒在工具带动下以高速度、高加速度持续撞击、抛磨工件表面,从而实现材料去除,而加工区域内超声振动引起的空化效应在工件表面产生细微裂纹,悬浮液在液压冲击下“钻入”工件表面微细裂纹处,加剧了工件表面材料的脱离剥落。Lee等[14]基于陶瓷的压痕模型,研究了超声加工中单颗粒冲击下工件表面裂纹的形成扩展及碎屑的最终形成,Zarepour[15-16]首次在微细超声加工中提出单颗粒冲击的方法,研究了不同振动振幅和不同颗粒尺寸下单颗粒子撞击形成的凹坑的形貌,又从试验的角度,基于工件和磨粒的特性,提出了一种预测模型,用于判断脆性材料在微细超声加工过程中受到单个尖锐磨粒冲击时的材料去除模式是脆性去除还是塑性去除。宋家雯等[17]开展了大量的晶体硅表面微细超声加工的试验,发现单晶硅<100>面表面微细超声加工的脆塑性去除判别标准可以用粗糙度值Rpk来衡量,汪涛等[11]设计了不同磨粒浓度、不同磨粒半径、不同设定力的系列试验对该脆塑性去除判别标准是否具有广泛适应性进行了验证,在此基础上,Li等[18]以Z-cut石英晶体样品为试验材料,通过大量的试验发现,Rpk值小于350nm时微细超声加工的材料表面光滑,去除模式为柔性去除。Agarwal[19]通过对玻璃超声加工过程的分析、建模和试验,认为超声加工材料去除主要是由于加工过程中工件表面产生微观脆性断裂,并基于断裂力学建立了材料去除率表达式。工具损耗是微细超声加工中一个比较突出的问题,Yu等[20-21]通过试验建立了损耗率(即工具损耗除以材料去除总量)与超声振幅、悬浮液浓度、工具转速以及施加的加工载荷之间的关系,还提出了一种估算刀具磨损率的理论模型,以钨和不锈钢316L作为工具材料的试验结果表明该理论模型可以用来预估微细超声加工中的刀具磨损率。

在微细超声加工的材料去除机制方面,国内外许多学者从理论建模的角度或试验观测的角度,对微细超声加工材料去除的机制进行了大量的研究,研究重点主要集中在基于力的分析、仿真和计算,根据加工过程中工具和工件之间存在的微小接触压力,基于力学理论,提出材料的去除模式或材料的去除率模型,然而,微细超声加工过程中的加工力很小,单颗磨粒的加工力就更小,实际加工中检测难度很大。

3 微细超声复合加工

微细超声复合加工是微细超声加工与其他方式加工同时在加工部位上对工件进行加工的工艺方法。随着微细超声加工技术的不断发展,微细超声复合电火花加工、微细超声复合电解加工、微细旋转超声加工等技术也得到了迅速的发展和运用。

学者们在超声振动对微细电火花放电状态、加工效率、加工精度、材料去除率、电极磨损、表面粗糙度等的影响等方面开展了研究。Yeo[22]将超声振动引入微细电火花加工过程,发现该方法加工时可以产生的深宽比超过当时的各种微孔加工方法得到的深宽比。于滨等[23]通过理论分析与大量试验证明,超声振动可以大幅提高微小异形孔加工效率及加工精度。蒋凯等[24]研究了采用激波压力扰动辅助电火花加工方法加工高深宽比的微细结构。Jia等[25]采用倒置式电火花超声复合加工方法加工出了大深径比深微孔,还研究了将微细超声、微细电火花、微细电解加工组合在同一系统中的微细特种加工组合技术,试验表明,该组合扩大了微细特种加工的范围,提高了加工效率。王丹等[8]的试验表明,超声振动改善了微细电火花加工过程的放电状态,可以提高材料去除率并减小工具电极相对损耗率(Relative Tool Wear Ratio,RTWR),提高加工精度。Ichikawa等[26]研究了在微细电火花加工工作液中施加超声振动,试验结果表明,超声振动有助于工作液的循环和清除间隙区的碎片,工作液振动引起的搅拌效应甚至会使间隙区内的碎片和碳颗粒分散,从而减少短路和异常放电,最终提高加工速度。Lin等[27]开发了超声振动辅助磁场力电火花复合加工工艺,通过试验探讨了该复合工艺的主要加工参数对材料去除率(MRR)、电极的磨损率(EWR)、表面粗糙度(SR)和加工SKD61模具钢的表面形貌的影响。汪衍涛等[28]利用电火花-超声复合加工方法制备出的直径小于1μm的镍微球的比例大幅提高。

近十几年来,随着硬脆材料在航空航天、精密电子、精密医疗器械等行业的应用迅速发展,硬脆材料的切割技术发展迅速,超声线切割因其切割对象广、切割力小、切割质量优异等特点得到了广泛而快速地发展,研究者们分别从超声振动施加在电极丝、工作液、工件等几个方面展开了大量的理论和试验研究。

Guo等[29]较早开展超声线切割复合加工技术的试验研究,其研究结果表明,施加在电极丝上的超声振动对加工间隙的状态、切割稳定性、脉冲的利用率、减少断丝的发生、工件表面质量等均有所改善。张树彩等[30]对超声振动施加在电极丝上的低速走丝电火花线切割加工进行了研究,分析了电极丝的运动形态,建立了电极丝受迫振动的数学模型,探索了超声振动对电火花线切割加工影响的机理。Mohammadi等[31]将超声振动施加在电极丝上,研究功率、脉冲关断时间、主轴转速、超声振动这4种设计因素对材料去除率的影响,试验结果表明,超声振动和功率是影响材料去除率最重要的参数。Nani等[32]为线切割电极丝配备了产生超声波激励的装置,其试验结果表明,施加在电极丝上的超声振动能提高尺寸精度、减小工件形状误差和表面粗糙度。黄瑞宁等[33]将超声振动施加在工件上,由超声振动调制脉冲电源放电,探索超声振动对加工效率、稳定性和表面质量的影响。王璟等[34]实施了在工件上施加超声振动的电火花线切割复合加工试验,发现加工效率提高约15%,表面粗糙度减小约10%,切割出来的TC4钛合金工件表面的小凹坑更加均匀规则且边缘光滑。Hoang等[35]研究了将振动分别施加到工件和电极丝上的效果对比,试验结果表明,当振动施加到工件上时,加工效率可以比不施加振动提高2.5倍,比在电极丝上施加振动的效率提高1.5倍。张辽远课题组[36-38]对基于超声振动的电镀金刚石线锯锯切工艺进行了深入研究,并通过正交试验对锯切工艺参数进行了优化,发现锯切材料去除率在加入超声振动后可达25mm/min以上,加工零件的表面粗糙度可达Ra=0.7~0.8μm,与不施加超声振动相比,材料去除率提高了1.5~3.5倍。

胡建华等[39]开展了超声辅助光刻电解加工的试验,发现超声振动能明显改善电极间工作液的循环状况,若合理选择极间距离、电参数和声场参数等工艺条件,材料蚀除速率可达到30μm/min,加工出的孔壁表面光滑,微细群孔尺寸直径可达300μm,且尺寸一致性较好。朱永伟等[40]对微细超声复合电解加工微结构的机理、超声频振动冲击及负压空化作用消除电解钝化作用的机理进行了研究,认为微细超声复合电解加工的材料去除主要是离子溶解,微量超声加工效应辅助及时去除电解产物,加工区磨粒的存在可有效降低电解加工过程中短路的发生。Skoczypiec[41]基于流体动力学方法,建立了描述电解质沿间隙流动的方程,使在加工区内获得压力、速度和空化强度分布具有可能性。王艺钢等[42]通过试验发现,微细电解加工在加入超声辅助电解液扰动后,加工效率和加工出的微细圆柱电极质量明显提高。王蕾等[43]通过试验还发现,微细电解加工在加入超声辅助电解液扰动后,其定域蚀除能力、加工稳定性、加工精度及工件表面质量均得到了改善。

旋转超声加工是近些年来研究的热点之一。旋转超声加工中,固结磨料(金刚石、CBN等)的刀具在高速旋转的同时,又沿着刀具轴线方向做超声频率(20~40kHz)的微小振动,刀具以恒力或恒速方式向工件进给实现材料去除。目前旋转超声加工机床可以实现3种具体加工形式,分别是钻孔加工、端面铣削加工和侧面铣削加工,前两者中,刀具端面的磨粒主导或参与材料的去除,此时旋转超声加工可以看作复合了超声加工和普通磨削(Conventional Grinding,CG)的材料去除机理,而在侧面铣削加工中,只有刀具的侧面磨粒参与材料去除,这种加工形式与轴向超声振动辅助磨削加工(Ultrasonic Vibration Assisted Grinding,UVSG)相同,从材料去除机理上更适合归类于超声振动辅助磨削加工[44]。

一段时间内,学者们认为旋转超声加工硬脆材料时仅存在脆性断裂去除,去除过程为[45]工具的超声频振动冲击使得硬脆性材料表面产生大量的微观和宏观裂纹,当这些裂纹扩展至一定深度时就发生材料的破碎和去除。基于脆性断裂去除的材料去除模型由Prahbakar[46]首次建立。此后,Pei等[47]建立了基于Hertz理论的旋转超声加工脆性断裂去除材料的去除率模型,Zhang[48]提出基于压痕断裂力学(Indentation Fracture Mechanics,IMF)的材料去除模型。Hu等[49]提出了一种计算方法,用来计算旋转超声加工陶瓷材料的去除率模型。然而,Pei等[50-51]在大量试验后发现,旋转超声加工中不仅只存在材料的脆性断裂去除,还存在塑性去除,并首次提出基于塑性去除的旋转超声加工材料去除模型,基于此,林滨等[52]通过研究陶瓷材料延性域去除的临界条件发现,要实现陶瓷材料的无损伤加工,应确保加工应力σ不得超过临界应力σcr。目前材料去除模式中计算切入深度的方法主要基于材料力学、IMF或Griffith能量守恒原理等理论,在计算时假设工件受到静压力或缓慢加载压力,而实际加工时,工具以超声频率振动,磨粒和工件的接触力是不断变化的,因而上述假设并不成立,故加工过程中磨粒切入深度的计算,目前还没有比较准确可靠的方法,关于旋转超声加工的材料去除模式仍有待进一步研究。除了对材料去除模型进行研究外,轴向力也是很多学者研究旋转超声加工机理的重要切入点。Li[53]通过试验发现旋转超声加工聚晶金刚石(PCD)工件过程中轴向力很大。Qin等[54]建立了基于工具的恒速进给塑性去除模式下的加工力模型。Churi[55]设计了系列工艺试验对钛合金和陶瓷进行加工,分析了不同工艺参数对加工力的影响。张承龙等[56]建立了旋转超声恒进给率钻削的切削力数学预测模型,Liu等[57]提出了基于脆性断裂去除的旋转超声切削力数学模型。虽然目前对旋转超声加工中的轴向力也进行了大量的理论和试验研究,但是对轴向力的大小和成分及微细尺度加工中的轴向力研究较少,轴向力模型中材料去除模式的假设、加工力模型中磨粒的假设等过于理想,这些对轴向力的计算也造成一定的误差。

微细旋转超声加工是旋转超声加工在微细尺度上的应用。Sarwade[58]通过试验研究了主轴转速、磨料粒度、振幅等工艺参数对微细旋转超声加工性能的影响,初步的试验结果显示,超声振动、工具旋转能提高微细旋转超声加工的材料去除率。高飞等[59]对微细旋转超声加工碳化硅(SiC)陶瓷过程中轴向力的频谱进行了分析,研究了主轴转速、超声振动能量、进给速率等参数对轴向力的影响,给出了优化参数。Jain[60]对微细旋转超声加工过程中刀具磨损的影响因素进行了试验研究,发现超声振幅、振动频率和主轴转速等工艺参数对刀具磨损均有影响,其中振动频率影响最大。

加工方法

1 微细超声孔加工

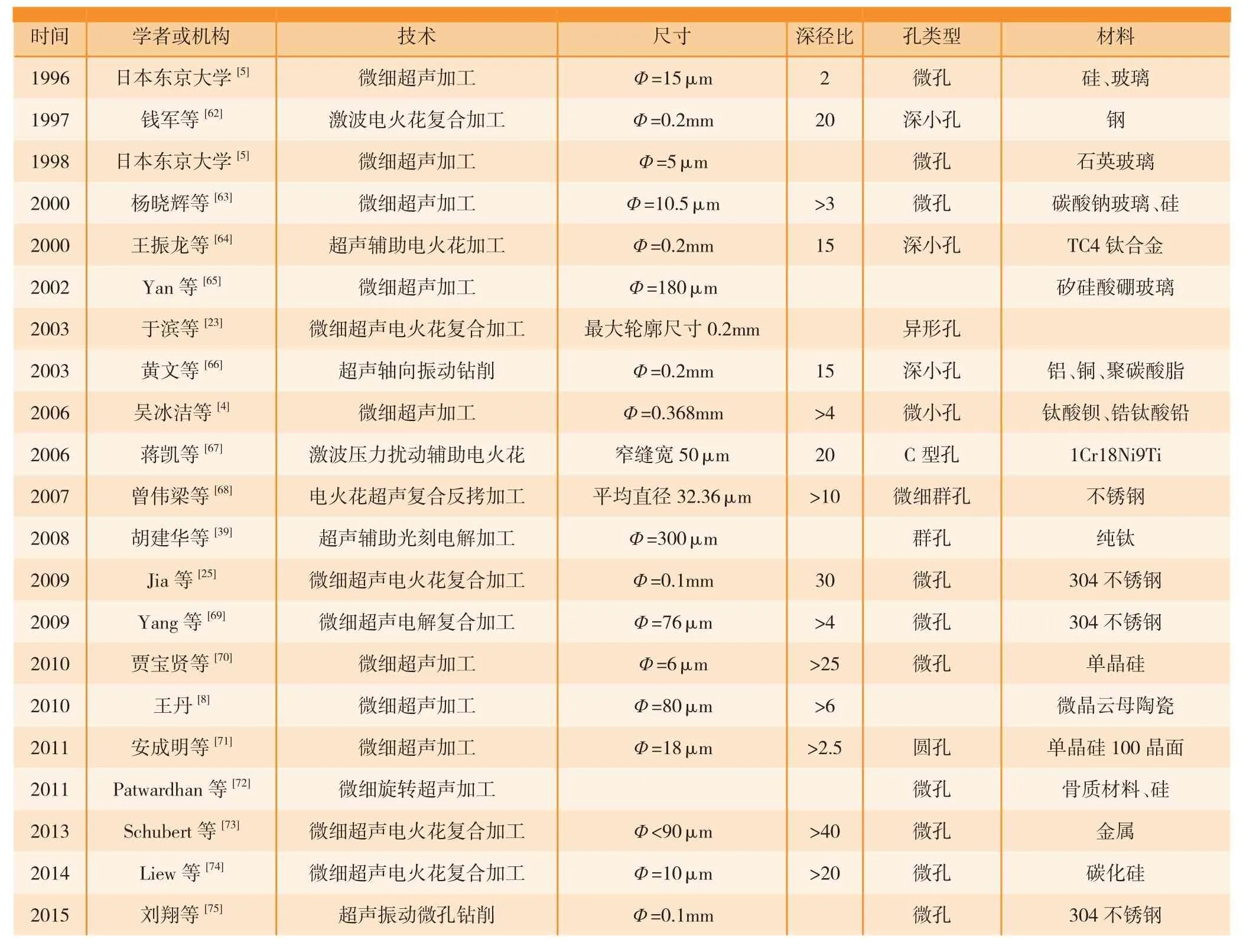

随着航空航天、精密电子、精密医疗器械的发展,越来越多带有微细深孔的零部件得到广泛应用。微细深孔的加工是孔加工中最为困难的工艺之一,传统微细孔加工技术在不断发展,一些新的微细孔加工方法也陆续涌现出来[61]。表1从微细孔的尺寸、深径比、微细孔类型、材料等方面对近20年来微细超声及其复合加工微细孔的主要研究进行了梳理和对比。

1996年增泽隆久等利用电火花线切割加工工艺成功在线制作出微细工具,在硅和玻璃上采用工件加振的超声加工方式,加工出了深度为32μm、直径15μm的微细孔。自此开始,国内外学者开始了微细超声加工微细孔的多方面研究[5]。韩国在微细超声电解复合加工孔方面也做了探索和研究,在304不锈钢上加工出了直径<80μm的微孔[69]。德国开姆尼茨工业大学采用微细电火花复合加工技术在金属上加工出的微孔直径<90μm,深径比>40,是目前所见报道中深径比最高的[73]。日本东北大学基于微细超声电火花复合加工技术,加工出的微孔直径达到10μm,深径比>20,代表了目前微孔加工的较高水平[74]。根据现有报道,目前,国外微细超声加工出的微孔尺寸最小直径在5μm[61]。

南京航空航天大学是国内较早开展微细超声及其复合加工技术加工孔研究的院校。近年来,各高校和研究机构陆续开展各种微细超声及其复合加工技术的研究,其中哈尔滨工业大学、上海交通大学[8]、大连理工大学、南京航空航天大学等高校研究成果较为突出。哈尔滨工业大学基于超声波、微细电火花、磨料复合加工技术解决了传统电火花加工微小孔生产率和表面质量不能兼顾的矛盾[76],利用倒置式电火花-超声复合工艺加工出了深径比最优可到25的微细孔[70],达到国际先进水平,并对微细超声复合电火花加工微细阵列轴、阵列孔进行了大量深入的研究。上海交通大学对微细超声及其复合加工技术开展了理论和试验研究,尤其对硬脆非金属材料的微细超声复合电火花微孔加工进行了深入的研究[8]。大连理工大学采用微细超声电火花加工技术对多种材料、多种形状(圆形、方形、十字形、阵列等)的微孔进行了大量的基础和试验研究,获得了可喜的研究成果[71]。南京航空航天大学对微细超声加工、微细超声复合电火花加工、微细超声复合电解加工开展了多方面的研究,在微细超声复合电火花加工深小孔、微细超声复合电解加工群孔、微细超声加工硬脆材料方面取得了一定的成果[39,62,67]。其他高校、研究机构经过多年潜心研究,也均有相应的研究成果。

表1 微细超声孔加工的发展

从表1还可以看出,目前,国内微细超声及其复合加工孔所研究的材料主要有硅、玻璃、陶瓷、不锈钢等材料,对于像蓝宝石、氧化锆、金刚石等硬度较高的硬脆材料,孔加工研究报道较少。

2 微细超声成形加工

随着微机电系统尺寸不断减小,微结构在机械电子、光学、生物医学等许多工业领域都显示出重要的应用价值和广阔的发展前景,在国防领域的作用尤为重要。微结构的成形加工有多种方式,微细超声成形加工是近年来的研究热点之一。表2从微结构的性能参数、微结构类型、材料等方面对近20年来微细超声及其复合加工微结构的主要研究情况进行了梳理和对比。

1996年Sun等[77]利用分层加工的方法,在300μm厚的硅<100>表面成功加工出了一个中心微孔直径为80μm,空气通道宽100μm,深200μm微细空气涡轮,自此,国内外学者对采用微细超声及其复合加工技术加工微结构开展了多方面的研究。

2004年Yu等[20]采用分层加工、往复扫描、工具轨迹重合、工具损耗补偿等加工策略,利用自行研制的微细超声加工试验系统,在硅材料上加工出微三维型腔,尺寸为221.75μm×221.75μm×55μm,内有1/8球瓣(半径50μm)。2005年,德国不来梅大学采用轨迹控制分层扫描的方式加工出了螺线槽结构的零件,充分证实了采用微细超声加工方法可加工出复杂微三维结构[78]。2006年,美国密西根大学的Li等[79]利用微细超声组合加工的技术,在陶瓷基片上加工出三维图案。

国内微细超声加工微结构方面,南京航空航天大学云乃彰教授课题组[4]较早开展了单晶硅、压电陶瓷、硬质合金等硬脆材料的微小三维阶梯结构、微小轴、微细十字筋的探索研究和加工试验,在这些研究的基础上,又利用微细槽和微细十字筋两种微细工具头探索了微细超声加工其他微结构的可行性。此外,还采用微细超声复合电解加工技术,开展了多种材料、多种形状微结构微细超声复合加工的试验。上海交通大学采用微细超声加工工艺,对典型并有广泛应用前景的硬脆非金属材料开展了研究,在微晶云母陶瓷上加工出了喉部直径为170μm的微细拉瓦尔喷管[8]。张勤俭等[81]研究了采用微细超声加工工艺加工金刚石微丝拉拔模具,加工后的模具孔径误差为0.42μm,形状误差0.18μm,完全达到了日本和德国的标准,达到国际领先水平。

表2 微细超声加工微结构的发展

从目前的研究来看,由于复杂形状的微细加工工具制备困难,微细超声加工微结构在微结构的尺寸、性能参数、形状等方面均有很大的研究空间。微细超声复合加工的方法可以有效改善和提高加工出的微器件的表面质量、加工精度及加工速度。从表2可以看出,微细超声及其复合加工目前主要还只能涉及微米级的精度、结构和形貌,这是由现有的微细超声加工技术所能达到的加工能力和工业生产需求决定的,但是,从长远发展的角度来看,微细超声及其复合加工技术必将向纳米尺度领域发展。微细超声加工技术只是微细加工技术群的一个组成部分,需要与其他加工方法相辅相承,未来能承担更多的微细结构加工任务。

使能技术

超声加工技术基础要素包括超声装置、超声激励、超声工艺条件等,这些要素的适应性决定了超声加工应用的可能性[82],下面对这些超声加工要素的研究进展做综述。

机床是微细超声加工的重要装置。在超声加工机床研究方面,张其馨等[83]在研究旋转超声钻孔技术的基础上,自制便携式旋转超声钻孔设备,可对碳纤维复合材料进行加工。王振龙等[64]自行研制出四轴联动微细超声电火花加工机床。德国DMG公司在第八届中国国际机床展览会上展出的DMS35Ultrasonic超声振动加工机床可加工直径小于0.3mm精密小孔,加工表面粗糙度Ra<0.2μm。华侨大学郑书友[84]在解决了旋转超声用电源、振动系统和加工工具等设计方面的关键技术问题的基础上,研制了一台旋转超声加工机床。房长兴等[85]研制的倒置式微细电火花超声复合加工装置,X、Y坐标的行程可达200mm,分辨率达0.2μm;Z坐标的行程可达200mm,分辨率达0.1μm。安成明等[71]开发了一套立式微细超声加工装置,该装置兼有微细电火花加工功能,可用于微细圆孔、方孔、阵列孔的加工。唐勇军等[86]研制出的第3代数控旋转超声加工机床可实现3种振动模式,即工具头纵向振动、工作台纵向振动及二者同时振动。徐超亮等[87]自主研发出能实现四轴联动的旋转超声加工机床,其机电控制系统以ACR9000控制器为核心,以Cylone为驱动器,通过PID调节参数来实现机床整体的平稳运行。王晶东等[88]研制出的超声振动辅助高速钻削机床,结合了超声振动钻削和高速钻削二者的优点。在超声加工机床主轴进给控制方面,张云电等[89]设计了数控恒力进给系统,并将其应用于光学玻璃细长孔的超声加工中。丁瑞翔等[90]基于力电类比法研究了串联谐振状态下超声振动系统等效阻抗与工具端面负载的关系,并在此基础上设计了基于等效阻抗的超声加工自动进给系统。微细超声工作台是微细超声及其复合加工机床的关键零部件,其微振幅很难测量,连海山等[91]提出了一种基于恒力控制的微振幅测量方法,能测量出0.1μm的微振幅。

近年来,国外产品化旋转超声加工机床见表3[92]。

超声激励系统是超声加工装置的核心,主要包括超声波发生器、超声换能器、变幅杆等。超声波发生器是给换能器提供电能的装置。清华大学戴向国[93]等研制出适合旋转超声加工用的超声波发生器,该超声波发生器具有粗精频率跟踪功能。赵磊等[94]研制的大功率超声电源,控制系统以TMS320F2812为核心,可以自动跟踪频率、控制振幅恒定。袁秋玲等[95]基于换能器负载特性的分析,设计研发了智能化超声恒流激励电源。超声换能器主要作用是将超声波发生器产生的超声频电能转换成超声振动的机械能。De Angelis[96]通过理论和试验研究了压电陶瓷换能器预应力螺栓设计的多个方面,保证压电陶瓷晶堆在工作过程中始终处于压缩状态,延长换能器的寿命。王天圣等[97]对压电超声换能器电负载调频特性开展了研究,发现可以采用调节电负载的方式使换能器维持谐振频率恒定状态,以获得更好的工作性能。顾煜炯等[98]基于变截面细杆纵向振动的有限元分析,开发出用于功率超声振动系统固有特性分析的有限元仿真软件包。

表3 国外产品化旋转超声加工机床

微细超声加工的超声振幅、超声频率、磨料类型、磨料粒度、悬浮液浓度、基液种类、进给方式、进给速度、工具材料等工艺参数对材料去除率、加工精度、表面粗糙度、工具损耗率等有重要的影响。Yan等[65]通过试验研究发现超声振幅、工具转速对加工出孔的锥度和圆度有影响,还发现当超声振幅选取较大时,会直接导致微细工具弯曲,从而加工出不规则圆孔。Hu等[99]通过试验研究发现,磨料粒度对加工速度和刀具磨损率有显著影响。安成明等[71]研究了微细超声波加工中磨粒尺寸对加工出孔的精度的影响,发现随着磨粒尺寸的增大,加工间隙也逐渐增大。关于微细超声加工进给方式,目前主流的有恒力进给和恒速进给两种。秦少明等[100]采用积分分离PID控制算法来实现微细加工过程中微小加工力的恒定控制,取得了一定的效果,能较好地控制加工力的波动范围。但是,当微细超声加工工具很细时,许用压力很小,要求压力检测装置的灵敏度很高,一般情况下很难达到,Wang等[101]研究了恒速进给的微细超声加工系统,并以该进给方式进行了微孔加工,取得了不错的效果,而丁瑞翔等[90]提出了基于等效阻抗的进给控制策略,根据系统等效阻抗与设定阻抗阈值的比较结果来控制进给。

根据现有资料,目前国内有一批学者对超声加工装置开展了多方面的研究,主要涉及超声复合加工机床的研制、进给系统自动化、超声波发生器的智能化、超声振动系统等方面,但仍有不少关键技术问题尚未解决,研制出的机床产品多数为原理样机。就超声加工机床的总体研制水平来看,国内超声加工机床研制工作尚处于初步探索阶段,专门用于微细超声及其复合加工的机床的相关研究更少,距离产业化还有较大的差距。超声换能器是超声振动系统的核心部件,其性能的优劣直接决定系统的工作效率。电声效率、机械品质因素、频率特性、阻抗特性、机电耦合系数等参数是衡量超声换能器的重要参数,不同用途的换能器对性能参数的要求也不同,目前,常规换能器的理论和试验研究开展较多,而适于微细超声专用的换能器的研究和产品都不多。

结论

以上介绍了近年来国内外微细超声材料去除加工的研究现状,分别从材料去除机制、微细孔的加工、微结构的加工、微细超声加工使能技术研究等方面进行了综述。

在微细超声加工的材料去除机制方面,研究者们做了大量的工作,提出了针对微细超声加工的材料去除模型、材料去除模式等,有些能用于定性分析微细超声加工材料去除机制,有些能定量计算微细超声加工材料去除,但对实际加工条件、加工参数的选取如何影响材料的去除、加工中判断加工状态的其他参数的选取等仍需做进一步的研究。

在微细超声复合加工技术方面,微细超声电火花复合加工目前主要侧重于试验研究,而基础理论研究相对较少。超声线切割对硬脆材料切割有着特有的优势,随着硬脆材料应用领域的不断拓展,超声线切割有着广阔的应用前景。微细超声电解加工在理论研究和试验研究方面均有一定的进展,加入超声振动之后的微细电解加工,电极间工作液的循环情况、工件表面质量得到了改善,材料的蚀除率、加工精度、生产率等得到了提高,但是对微细超声电解加工的工艺研究仍处于探索阶段,在理论与应用方面尚有许多问题有待研究。

在使用微细超声及其复合加工技术进行加工方面,国内在加工极限尺寸方面基本达到国际水平,但是在产业化方面与国外相比仍有较大的差距。微细超声加工在微细孔、微结构的加工方面有很强的实用性,微细超声复合加工可以在一定程度上改善和提高加工微细孔、微器件的精度、表面质量及加工速度,对完善微细结构加工工艺和微器件制作方法具有重要理论意义和工程应用价值,但仍存在加工效率低、深径比有限等问题,表面质量、孔的精度和锥度、微结构的尺寸精度、形状精度等也是微细超声加工及其复合加工工艺优化的重点。

在微细超声加工使能技术的研究方面,国内微细超声加工设备研究仍以设备的改造和组装为主,设备研制需要加大投入,才能加快产业化进程,提高竞争力。微细孔、微结构等需求的日渐增长推动了微细加工技术的发展,研究人员需加大微细超声加工振动系统、微细超声加工设备的控制系统、微细超声加工用超声波发生器、微细超声加工用换能器、微细超声复合加工工艺等的关键技术的研究力度和深度。

[1]曹凤国,张勤俭.超声加工技术的研究现状及其发展趋势[J].电加工与模具,2005(增刊): 25-31.

CAO Fengguo , ZHANG Qinjian. Research situation and development trends of the ultrasonic machining technology[J]. Electromachining &Mould, 2005(S): 25-31.

[2]SPUR G, BRÜKER T, ROLL S E.Ultrasonic machining of ceramics[J]. Industrial Ceramics, 1997, 17(1): 29-34.

[3]刘永,李淑娟,李言,等.基于中心复合设计试验的SiC单晶片超声振动加工工艺参数优化[J].机械工程学报, 2013, 49(7):193-198.

LIU Yong, LI Shujuan, LI Yan, et al.Central composite design test based process parameters optimizing for compound machining with ultrasonic vibration on SiC wafer[J].Chinese Journal of Mechanical Engineering, 2013, 49(7):193-198.

[4]吴冰洁.基于微器件的超声微细加工基础试验研究[D].南京:南京航空航天大学, 2006.

WU Bingjie. The basic experimental study on micro ultrasonic machining for micro instruments[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2006.

[5]SUN X Q, MASUZAWA T, FUJINO M. Micro ultrasonic and self-aligned multilayer machining/assembly technologies for 3D micro machines[C]//Proceedings of the IEEE MEMS’96. San Diego, 1996.

[6]赵春阳.旋转超声辅助磨削加工的试验研究[D].天津:天津大学, 2011.

ZHAO Chunyang. Experimental study on rotary ultrasonic machining using grinding tools[D]. Tianjin: Tianjin University, 2011.

[7]THOE T B, ASPINWALL D K,WISE M L H. Review on ultrasonic machining[J]. International Journal of Machine Tools and Manufacturing, 1998, 38(4): 239-255.

[8]王丹.硬脆非金属材料微结构微细加工关键技术研究[D].上海:上海交通大学,2011.

WANG Dan. Research on key techniques of micro machining of micro-structure on hard and brittle non-metallic materials[D]. Shanghai:Shanghai Jiao Tong University, 2011.

[9]贾宝贤,王冬生,赵万生,等.微细超声加工技术的发展现状与评析[J].电加工与模具, 2006(4):1-4.

JIA Baoxian, WANG Dongsheng, ZHAO Wansheng, et al. The development status and analysis of micro ultrasonic machining technology[J]. Electromachining & Mould,2006(4): 1-4.

[10]EGASHIRA K, MASUZAW A T.Micro ultrasonic machining by the application of workpiece vibration[J]. Annals of the CIRP, 1999,48(1): 131-134 .

[11]汪涛.微细超声波加工材料去除模式判别标准的验证[D].大连:大连理工大学,2014.

WANG Tao. Experimental verification on criterion of material removal modes in micro ultrasonic machining[D]. Dalian: Dalian University of Technology, 2014.

[12]HU X. Mechanism, characteristics and modeling of micro ultrasonic machining[D].Nebraska: University of Nebraska-Lincoln, 2007.

[13]朱永伟,王占和,范仲俊.制作微结构的超声复合加工机理[J].宇航材料工艺,2008(5): 61-66.

ZHU Yongwei, WANG Zhanhe, FAN Zhongjun. Mechanism of ultrasonic combined machining for micro-structures[J]. Aerospace Materials & Technology, 2008(5): 61-66.

[14]LEE T C, CHAN C W. Mechanism of the ultrasonic machining of ceramic composites[J].Journal of Materials Processing Technology, 1997,71: 195-201.

[15]ZAREPOUR H, YEO S H. Single abrasive particle impingements as a benchmark to determine material removal modes in micro ultrasonic machining[J]. Wear, 2012, 288(3): 1-8.

[16]ZAREPOUR H, YEO S H. Predictive modeling of material removal modes in micro ultrasonic machining[J]. International Journal of Machine Tools & Manufacture, 2012, 62(2): 13-23.

[17]宋家雯.微细超声波加工单晶硅脆塑转变判别标准的研究[D].大连:大连理工大学, 2014.

SONG Jiawen. Study of criterion of material removal mode of single crystal silicon in micro USM[D]. Dalian: Dalian University of Technology,2014.

[18]LI G D, YU Z Y, SONG J W, et al.Material removal modes of quartz crystals by micro USM[J]. Procedia CIRP, 2016, 42: 842-846.

[19]AGARWAL S. On the mechanism and mechanics of material removal in ultrasonic machining[J]. International Journal of Machine Tools & Manufacture , 2015, 96: 1-14.

[20]YU Z Y, RAJURKAR K P, TANDON A. Study of 3D micro-ultrasonic machining[J].Journal of Manufacturing Science and Engineering, 2004, 126(4): 727-732.

[21]YU Z Y, MA C S , AN C M, et al.Prediction of tool wear in micro USM[J]. CIRP Annals-Manufacturing Technology, 2012, 61(1):227-230.

[22]YEO S H,TAN L K. Effects of ultrasonic vibrations in micro electrodischarge machining of microholes[J]. Journal of Micromechanics and Microengineering, 1999,9(4): 345-352.

[23]于滨,赵万生,狄士春,等.异形孔的微细超声电火花加工技术研究[J].微细加工技术, 2003(1): 44-50.

YU Bin, ZHAO Wansheng, DI Shichun,et al. Study on micro ultrasonic EDM of shaped holes[J]. Microfabrication Technology, 2003(1):44-50.

[24]蒋凯,汪炜.激波压力扰动辅助电火花加工高深宽比微细结构方法研究[J].电加工与模具, 2005(6): 30-33.

JIANG Kai, WANG Wei. Shock wave aided EDM of the high aspect ratio micro-structures[J].Electromachining & Mould, 2005(6): 30-33.

[25]JIA B X, WANG D S, GUO J Z.Machining deep micro holes by EDM with USM in inversion installing[J]. Materials Science Forum,2009, 626-627: 321-326.

[26]ICHIKAWA T, NATSU W.Realization of micro-EDM under ultra-small discharge energy by applying ultrasonic vibration to machining fluid[J]. Procedia CIRP, 2013, 6:326-331.

[27]LIN Y C, CHUANG F P, WANG A C, et al. Machining characteristics of hybrid EDM with ultrasonic vibration and assisted magnetic force[J]. International Journal of Precision Engineering and Manufacturing, 2014, 15(6):1143-1150.

[28]汪衍涛,李翔龙,刘一凡,等.电火花-超声复合加工法制备镍微球时非电工艺参数对镍微球尺寸的影响规律[J].机械工程学报, 2015, 51(11): 195-200.

WANG Yantao, LI Xianglong, LIU Yifan,et al. Effect of non-electrical parameters on the size of nickel microspheres produced by an ultrasound-aided electrical discharge machining[J]. Chinese Journal of Mechanical Engineering, 2015, 51(11): 195-200.

[29]GUO Z N, LEE T C, YUE T M, et al. A study of ultrasonic-aided wire electrical discharge machining[J]. Journal of Materials Processing Technology, 1997, 63: 823-828.

[30]张树彩,赵福令,王晓明.电极丝超声振动的低速走丝电火花线切割加工研究[J].电加工与模具, 2005(2): 6-10.

ZHANG Shucai, ZHAO Fuling, WANG Xiaoming. Study on LSWEDM with ultrasonic vibration of the wire[J]. Electromachining &Mould, 2005(2): 6-10.

[31]ABDULLAH A, AMINOLLAH M,TEHRANI A F. Investigation on the effects of ultrasonic vibration on material removal rate and surface roughness in wire electrical discharge turning[J].International Journal Advanced Manufacturing Technology, 2014, 70: 1235-1246.

[32]NANI V M. The ultrasound effect on technological parameters for increase in performances of W-EDM machines[J].International Journal of Advanced Manufacturing Technology, 2017, 88(1-4): 519-529.

[33]黄瑞宁,石林,楼云江.超声调制脉冲放电对微细电火花线切割加工效率和质量的影响[J].电加工与模具, 2015(1): 15-17.

HUANG Ruining, SHI Lin, LOU Yunjiang.Effect on efficiency and quality of micro WEDM with ultrasonic modulation pulse discharge[J].Electromachining & Mould, 2015(1): 15-17.

[34]王璟,祝锡晶,邹纯.工件超声振动对TC4钛合金快走丝电火花线切割加工表面质量影响的研究[J].热加工工艺, 2017,46(6): 160-162.

WANG Jing, ZHU Xijing, ZOU Chun. Effect of workpiece ultrasonic vibration on surface quality of TC4 titanium alloy in HS-WEDM[J].Hot Working Technology, 2017, 46(6): 160-162.

[35]HOANG K T, YANG S H. A study on the effect of different vibration-assisted methods in micro-WEDM[J]. Journal of Materials Processing Technology, 2013, 213(9): 1616-1622.

[36]张辽远.电镀金刚石线锯超声波切割试验装置的研制和加工机理的研究[D].长春:长春理工大学, 2007.

ZHANG Liaoyuan. Research of processing principle and development of experiment setup for electroplated diamond wire saw with ultrasonic vibration[D]. Changchun: Changchun University of Science and Technology, 2007.

[37]张莹.基于超声振动-电镀金刚石线锯切割硬脆材料技术及机理研究[D].沈阳:沈阳理工大学, 2009.

ZHANG Ying. Study on the hard-brittle machining technology and mechanism based on ultrasonic vibration assisted electroplated diamond wire saw[D]. Shenyang: Shenyang Ligong University, 2009.

[38]李红.金刚石线锯超声复合锯切硬脆材料的试验研究[D].沈阳:沈阳理工大学,2008.

LI Hong. Experimental study on the diamond wire saw machining in hard-brittle material with ultrasonic vibration[D]. Shenyang:Shenyang Ligong University, 2008.

[39]胡建华,汪炜.纯钛微细群孔的超声辅助光刻电解加工[J].中国机械工程,2008, 19(22): 2670-2672.

HU Jianhua, WANG Wei. Ultrasound aided through-mask electrochemical micromachining of micro-hole array in titanium[J]. China Mechanical Engineering, 2008, 19(22): 2670-2672.

[40]朱永伟,王占和,李红英,等.电解复合超声频振动微细加工机理与试验研究[J].中国机械工程, 2008, 19(15): 1786-1792.

ZHU Yongwei, WANG Zhanhe, LI Hongying, et al. Machining mechanism and test study on micro-machining of ECM combined ultrasonic vibration[J].China Mechanical Engineering, 2008, 19(15): 1786-1792.

[41]SKOCZYPIEC S. Research on ultrasonically assisted electrochemical machining process[J]. The International Journal of Advanced Manufacturing Technolgy, 2011, 52(5): 565-574.

[42]王艺钢.超声辅助电解加工微细三维结构试验[D].淄博:山东理工大学, 2013.

WANG Yigang. Experimental study on ultrasonic-assisted electrochemical machining of micro 3D structure[D]. Zibo: Shandong University of Technology, 2013.

[43]王蕾,盖江宁,李志永.超声扰动电解液的微细孔电解加工精度研究[J].电加工与模具, 2013(2): 35-38.

WANG Lei, GAI Jiangning, LI Zhiyong.Study on accuracy of micro-hole electrochemical machining with ultrasonic disturbed electrolyte[J].Electromachining & Mould, 2013(2): 35-38.

[44]冯平法,王健健,张建富,等.硬脆材料旋转超声加工技术的研究现状及展望[J].机械工程学报, 2017, 53(6): 89-108.

FENG Pingfa, WANG Jianjian, ZHANG Jianfu, et al. Research status and future prospects of rotary ultrasonic machining of hard and brittle materials[J]. Chinese Journal of Mechanical Engineering, 2017, 53(6): 89-108.

[45]MARKOV I. Ultrasonic drilling of deep holes in quartz with a bonded abrasive-diamond tool[J]. Electrophysical and Electrochemical Methods of Machining,NIIMASH, 1969(10): 5-6.

[46]PRABHAKAR D. Machining advanced ceramics materials using rotary ultrasonic machining processing [D]. Illinois:University of Illinois at Urbana-Champaign,1992.

[47]PEI Z J, PRABHAKAR D,FERREIRA P M. A mechanistic approach to the prediction of material removal rates in rotary ultrasonic machining[J]. Manufacturing Science and Engineering ASME, 1993, 64: 771-784.

[48]ZHANG Q H, WU C L, SUN J L,et al. The mechanism of material removal in ultrasonic drilling of engineering ceramics[J].Journal of Materials Processing Technology,2002(122): 232-236.

[49]HU P, ZHANG J M, PEI Z J, et al. Modeling of material removal rate in rotary ultrasonic machining designed experiments[J].Journal of Materials Processing Technology, 2002,129(1-3): 339-344.

[50]PEI Z J, FERREIRA P M,HASELKOM M. Plastic flow in rotary ultrasonic machining of ceramics[J]. Journal of Materials Processing Technology, 1995,48: 771-777.

[51]PEI Z J, FERREIRA P M. Modeling of ductile model material removal in rotary ultrasonic machining[J]. International Journal of Machine Tools and Manufacture, 1998, 38(10-11): 1399-1418.

[52]林滨,林彬,于思远. 陶瓷材料延性域去除临界条件新研究[J]. 金刚石与磨料磨具工程, 2002(1): 44-45.

LIN Bin, LIN Bin, YU Siyuan. New research on critical conditions of ductile domain removal in ceramics[J]. Diamond & Abrasives Engineering,2002(1): 44-45.

[53]ZINC L,YUE J,TIMOTHY W D, et al.Experimental study on rotary ultrasonic machining of poly-crystalline diamond compact[C]//IIE Annual Conference and Exhibition. Honston,2004.

[54]QIN N A, PEI Z J, TREADWELL C, et al. Physics-based predictive cutting force model in ultrasonic-vibration-assisted grinding for titanium drilling[J]. Journal of Manufacturing Science and Engineering, 2009, 131(4): 481-498.

[55]NIKHIL CHURI. Rotary ultrasonic machining of hard-to-machine materials[D].Kansas: Kansas State University, 2010.

[56]张承龙,冯平法,吴志军,等.旋转超声钻削的切削力数学模型及试验研究[J].机械工程学报, 2011, 47(15): 149-155.

ZHANG Chenglong, FENG Pingfa, WU Zhijun, et al. Mathematical modeling and experimental research for cutting force in rotary ultrasonic drilling[J]. Chinese Journal of Mechanical Engineering, 2011, 47(15): 149-155.

[57]LIU D F, CONG W L, PEI Z J, et al. A cutting force model for rotary ultrasonic machining of brittle materials[J]. International Journal of Machine Tools & Manufacture, 2012,52(1): 77-84.

[58]SARWADE A, SUNDARAM M M, RAJURKAR K P. Micro rotary ultrasonic machining: Effect of machining parameters on material removal rate[C]//38th Annual North American Manufacturing Research Conference.Kingston, 2010.

[59]高飞,顾琳,赵万生.微细旋转超声加工碳化硅陶瓷的轴向力试验研究[J].电加工与模具, 2013(2): 39-41.

GAO Fei, GU Lin, ZHAO Wansheng.Experimental investigation on thrust force of SiC ceramic using micro rotary ultrasonic machining[J]. Electromachining & Mould,2013(2): 39-41.

[60]JAIN A K, PANDEY P M.Experimental studies on tool wear in μ-RUM process[J]. International Journal of Advanced Manufacturing Technology, 2016,85: 2125-2138.

[61]EGASHIRA K, MASUZAWA T.Microultrasonic machining by the application of workpiece vibration[J]. Annals of the CIRP,1999,48(1):131-134.

[62]钱军,高长水,刘正埙.激波电火花复合微细孔加工试验研究[J].电加工,1997(5): 19-22.

QIAN Jun, GAO Changshui, LIU Zhengxun.Experimental study on micro EDM machining with shock electric spark[J]. Electromachining,1997(5): 19-22.

[63]杨晓辉,增泽隆久.采用工件加振方式的微细超声加工特性的研究[J].电加工与模具, 2000(3): 29-32.

YANG Xiaohui, Masuzawa Takaku.Research on micro ultrasonic machining characteristics using workpiece vibration mode[J].Electromachining & Mould, 2000(3): 29-32.

[64]王振龙,迟关心,狄士春,等.钛合金深小孔的微细超声电火花加工技术[J].兵工学报, 2000, 21(4): 346-349.

WANG Zhenlong, CHI Guanxin, DI Shichun, et al. Micro ultrasonic EDM of deep, small holes in titaniumalloys[J]. Acta Armamentarii, 2000, 21(4): 346-349.

[65]YAN B H , WANG A C , HUANG C Y. Study of precision micro-holes in borosilicate glass using micro EDM combined with micro ultrasonic vibration machining[J]. International Journal of Machine Tools & Manufacture, 2002,42: 1105-1112 .

[66]黄文.微细深孔超声轴向振动钻削装置的设计[J].制造技术与机床, 2003(9): 39-41.

HUANG Wen. Design of ultrasonic longitudinal vibration drilling device for micro deep holes[J]. Manufacturing Technology &Machine Tool, 2003(9): 39-41.

[67]蒋凯.卧式微细电火花加工系统及其工艺试验研究[D].南京:南京航空航天大学, 2006.

JIANG Kai. Study on the horizontal micro-EDM system and experimental process[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2006.

[68]曾伟梁,王振龙,董德生.微细群电极的电火花超声复合反拷加工技术[J].上海交通大学学报, 2007 41(10): 1565-1568.

ZENG Weiliang, WANG Zhenlong, DONG Desheng. Reverse copying technology for microelectrode array fabrication by ultrasonic enhanced micro-EDM[J]. Journal of Shanghai Jiaotong University, 2007, 41(10): 1565-1568.

[69]YANG I, MIN S P , CHU C N.Micro ECM with ultrasonic vibrations using a semi-cylindrical tool[J]. International Journal of Precision Engineering and Manufacturing, 2009,10(2): 5-10.

[70]贾宝贤,郭景哲,王冬生.微细特种加工组合系统及应用[J].哈尔滨工业大学学报, 2010, 42(7): 1117-1120.

JIA Baoxian, GUO Jingzhe, WANG Dongsheng. Composite system for non-traditional micro machining and its application[J]. Journal of Harbin Institute Technology, 2010, 42(7): 1117-1120.

[71]安成明.微细超声加工装置及基础工艺的研究[D].大连:大连理工大学, 2010.

AN Chengming. Study on equipment and basic process of micro-USM[D]. Dalian: Dalian University of Technology, 2010.

[72]PATWARDHAN A, GU L,RAJURKAR K P. Micro rotary ultrasonic machining with different working fluids[C]//ICOMM. Tokyo, 2011.

[73]SCHUBERT A, ZEIDLER H,OSCHÄTZCHEN M H, et al. Enhancing micro-EDM using ultrasonic vibration and approaches for machining of nonconducting ceramics[J].Journal of Mechanical Engineering, 2013, 59(3):156-164.

[74]LIEW P J, YAN J, KURIYAGAWA T. Fabrication of deep micro-holes in reactionbonded SiC by ultrasonic cavitation assisted micro-EDM[J]. International Journal of Machine Tools & Manufacture, 2014, 76: 13-20.

[75]刘翔.超声振动微孔钻削研究[D].太原:太原理工大学, 2015.

LIU Xiang. Research on ultrasonic assisted micro drilling[D]. Taiyuan: Taiyuan University of Technology, 2015.

[76]ZHAO W S, WANG Z L, DI S C, et al. Ultrasonic and electric discharge machining to deep and small hole on titanium alloy[J]. Journal of Materials Processing Technology, 2002, 120(1-3): 101-106.

[77]XI Q S T, MASUZAWA, FUJINO M.Micro ultrasonic machining and its applications in MEMS[J]. Sensors and Actuators, A Physical,1996, 57(2): 159-164.

[78]ZHANG C , RENTSCH R, BREMEN E. Advances in micro ultrasonic assisted lapping of microstructures in hard-brittle materials: a brief review and outlook[J]. International Journal of Machine Tools & Manufacture, 2005, 45: 881-890.

[79]LI T, GIANCHANDANI Y B. A micro machining process for die-scale pattern transfer in ceramics and its application to bulk piezoelectric actuators[J]. Journal of Microelectromechanical Systems , 2006, 15(3):605-612.

[80]朱永伟,王占和,范仲俊,等.微细超声复合电加工技术与应用[J].机械工程学报, 2010, 46(3): 179-186.

ZHU Yong wei, WANG Zhan he,FAN Zhongjun, et al. Ultrosonic combined electrical micro-machining technology and its application[J]. Chinese Journal of Mechanical Engineering, 2010, 46(3): 179-186.

[81]张勤俭,李建勇,蔡永林,等.金刚石微丝拉拔模具微细超声加工技术[J].金刚石与磨料磨具工程, 2012, 32(3): 51-54.

ZHANG Qinjian, LI Jianyong, CAI Yonglin,et al. Micro-ultrasonic machining technology of diamond dies for drawing metal microwires[J].Diamond & Abrasives Engineering, 2012, 32(3):51-54.

[82]张德远,辛文龙,姜兴刚,等.超声加工研究的趋势[J].电加工与模具, 2016(S1):11-13.

ZHANG Deyuan, XIN Wenlong, JIANG Xinggang, et al. Research trends of ultrasonic machining technology[J]. Electromachining &Mould, 2016(S1): 11-13.

[83]张其馨,冯友彬,张广玉,等.碳纤维复合材料超声钻孔的研究[J].机械工程学报, 1996, 32(3): 97-101.

ZHANG Qixin, FENG Youbin, ZHANG Guangyu, et al. Study on ultrasonic drilling for carbon fiber reinforced polymer[J]. Chinese Journal of Mechanical Engineering, 1996, 32(3):97-101.

[84]郑书友.旋转超声加工机床的研制及试验研究[D].厦门:华侨大学, 2008.

ZHENG Shuyou. Development of a rotary ultrasonic machine and experimental study of machining on the machine[D]. Xiamen: Huaqiao University, 2008.

[85]房长兴.倒置式微细电火花超声复合加工装置研究[D].哈尔滨:哈尔滨工业大学, 2010.

FANG Changxing. Research on the device of micro-EDM with USM in inverted layout [D].Harbin: Harbin Institute of Technology, 2010.

[86]唐勇军, 郭钟宁, 张永俊, 等. 数控旋转超声加工机床研制及其工艺试验[J].电加工与模具, 2013(4): 46-50.

TANG Yongjun, GUO Zhongning, ZHANG Yongjun, et al. Development of CNC rotary ultrasonic machining tool and experimental study on process[J]. Electromachining & Mould,2013(4): 46-50.

[87]徐超亮,汤晓华,夏天煜,等.旋转超声机床的机电系统设计[J].机床与液压,2014, 42(20): 22-24.

XU Chaoliang, TANG Xiaohua, XIA Tianyu, et al. Design of mechatronics system for rotary ultrasonic machining[J]. Machine Tool &Hydraulics, 2014, 42(20): 22-24.

[88]王晶东,王荔檬,卢连朋,等.超声振动辅助微小孔高速钻削技术研究[J].长春理工大学学报(自然科学版), 2015, 38(5):64-67.

WANG Jingdong, WANG Limeng, LU Lianpeng, et al. Research on ultrasonic vibration aided high-speed drilling technology of microporous[J]. Journal of Changchun University of Science and Technology (Natural Science Edition), 2015, 38(5): 64-67.

[89]张云电, 陈炎. 光学玻璃细长孔超声加工技术[J].机电工程, 2008, 25(9): 51-53.

ZHANG Yundian, CHEN Yan. Study on the small and deep hole ultrasonic machining machine of optical glass[J]. Mechanical &Electrical Engineering Magazine, 2008, 25(9):51-53.

[90]丁瑞翔,汪炜,张永俊,等.基于负载阻抗的固结磨料超声加工自动进给设计与试验[C]//第16届全国特种加工学术会议.厦门, 2015.

DING Ruixiang, WANG wei, ZHANG Yongjun, et al. Design and experiment of automatic feeding for bonded abrasive ultrasonic machining based on load impedance[C]//The 16th National Symposium on Special Processing.Xiamen, 2015.

[91]连海山,郭钟宁,张伟,等.微细超声工作台的设计与微振幅测量[J].振动与冲击, 2015, 34(7): 199-203.

LIAN Haishan, GUO Zhongning, ZHANG Wei, et al. Design of micro ultrasonic worktable and measurement of its micro amplitude[J].Journal of Vibration and Shock, 2015, 34(7):199-203.

[92]高飞.微细旋转超声加工机理及相关技术研究[D]. 上海:上海交通大学, 2013.

GAO Fei. Research on micro rotary ultrasonic machining mechanisms and related technology[D]. Shanghai: Shanghai Jiao Tong University, 2013.

[93]戴向国,傅水根,王先揆.旋转超声加工机床的研究[J].中国机械工程, 2003,14(4): 289-292.

DAI Xiangguo, FU Shuigen, WANG Xiankui. Research on rotary ultrasonic machining machine[J]. China Mechanical Engineering, 2003,14(4): 289-292.

[94]赵磊, 王建华, 刘建芸. 基于DSP的大功率超声电源的研制[J].微计算机信息,2008, 24(13): 183-184.

ZHAO Lei, WANG Jianhua, LIU Jianyun.Design of high power ultrasonic power supply based on DSP[J]. Microcomputer Information,2008, 24(13): 183-184.

[95]袁秋玲,汪炜,周翟和,等.固结磨料超声磨削用压电换能器等效阻抗分析[J].压电与声光, 2015, 37(5): 802-805.

YUAN Qiuling, WANG Wei, ZHOU Zhaihe,et al. Analysis on the equivalent impedance in piezoelectric transducer for ultrasonic assisted fixed abrasive grinding[J]. Piezoelectrics &acoustooptics, 2015, 37(5): 802-805.

[96]DE ANGELIS D A, SCHULZE G W, WONG K S. Optimizing piezoelectric stack preload bolts in ultrasonic transducers[J]. Physics Procedia, 2015, 63: 11-20.

[97]王天圣,吴志军,冯平法,等.压电超声换能器电负载调频特性研究[J/OL].机械工程学报. [2017-04-19]. http://kns.cnki.net/kcms/detail/11.2187.TH.20170419.0840.002.html.

WANG Tiansheng, WU Zhijun, FENG Pingfa, et al. Characteristics of piezoelectric ultrasonic transducer with electric load modifying frequency[J/OL]. Chinese Journal of Mechanical Engineering. [2017-04-19]. http://kns.cnki.net/kcms/detail/11.2187.TH.20170419.0840.002.html.

[98]顾煜炯,杨昆.功率超声振动系统的有限元分析[J]. 华北电力大学学报, 1999,26(1): 68-82.

GU Yujiong, YANG Kun. Finite element analysis on power ultrasonic vibration system[J].Journal of North China Electric Power University,1999, 26(1): 68-82.

[99]HU X, YU Z Y, RAJURKAR K P.Experimental study of micro ultrasonic vibration machining[C]//14th International Symposium on Processing and Fabrication of Advanced Materials. Pittsburgh,2005.

[100]秦少明,马春狮,王聪,等.微细超声加工中恒力控制问题的研究[J].电加工与模具, 2012(3): 41-44.

QIN Shaoming, MA Chunshi, WANG Cong,et al. Research of constant force control in microultrasonic machining[J]. Electromachining &Mould, 2012(3): 41-44.

[101]WANG A C, YAN B H, LI X T,et al. Use of micro ultrasonic vibration lapping to enhance the precision of microholes drilled by micro electro-discharge machining[J].International Journal of Machine Tools &Manufacture, 2002, 42: 915-923.