使役条件下SiCp/Al复合材料的建模拟实*

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

碳化硅颗粒增强铝基(SiCp/Al)复合材料具有高比刚度、比强度,良好的耐磨性、韧塑性和热膨胀性,在航空航天、汽车制造和电子信息等技术领域占有重要地位[1-3]。在航天领域中,轻质高强、尺寸稳定的SiCp/Al复合材料已成功用于月球车的棘爪[4];交通运输领域中,耐磨性好的SiCp/Al复合材料可制备气缸活塞、齿轮箱等汽车零部件[5];在电子信息领域中,具有良好导热导电性能的SiCp/Al复合材料可制备精密仪器[6];此外,SiCp/Al复合材料还可用于生产高尔夫球杆、跳高撑杆、滑板、划桨等体育用品,具有很大的市场应用潜力。

为了进一步发挥SiCp/Al复合材料的性能优势和应用价值,仍然需要对复合材料强韧化机理进行深入研究,揭示使役条件下SiCp/Al复合材料微观组织结构与宏观性能间的响应机制。研究SiCp/Al复合材料的构效关系,通常采用试验测试和建模拟实方法[7-8],试验方法研究复合材料的断裂损伤机理直观明了,但研究的样本数量少,很难系统地对复合材料的强韧化机理和构效关系进行研究。而且,整个试验过程,从材料制备到微观结构表征,再到力学性能测试,研究周期长,试验花费大,对试验设备和操作的要求高,不能满足工程领域及科学研究的需求。建模拟实是根据研究对象建立结构模型,利用力学基本理论和基本公式推导出的数值解法来求解相关力学问题的方法。常用于求解复杂结构的建模拟实方法有离散元法、有限元法和边界元法等,其中有限元方法高效、适用范围广,特别适合求解包括边界非线性、几何非线性和材料非线性的大型非线性问题。SiCp/Al复合材料通过在Al基体中引入SiC颗粒实现强化,但不规则的颗粒形状和不统一的颗粒尺寸使得复合材料在承受外载荷时,材料内部容易产生复杂的变形和接触问题,甚至发生损伤和断裂行为,也就是说,在模拟使役条件下SiCp/Al复合材料的变形和损伤行为时会引入大量的非线性问题,因此,本文选择有限元方法作为SiCp/Al复合材料的建模拟实方法。

近些年,颗粒增强金属基复合材料的有限元建模发展迅速,从二维模型到三维模型[9-14],从单颗粒模型[9-10],到多颗粒简化模型[11-12],再到多颗粒复杂切片模型[13-14],逐渐还原复合材料内颗粒的真实形貌和分布。从建模效果考虑,Chawla等[13]的连续切片建模法是迄今SiCp/Al复合材料有限元建模领域最具有代表性的一种建模方法,该方法通过叠加二维连续切片图片来获得复合材料三维结构模型,最大程度地还原了复合材料真实的微观结构。然而此方法对试验设备要求非常高,切片扫描、图像识别和三维重构的建模过程过于复杂,而且研究对象固定,无法自动生成一系列颗粒尺寸、分布和含量等参数可控的有限元模型,用以研究复合材料的构效关系及设计规律;另外在材料的本构模型中,作者只单纯地模拟材料弹塑性行为,没有添加断裂损伤行为。因此,有必要建立一个基于微细观的有限元模型,实现SiCp/Al复合材料的参数化建模,同时模拟材料在拉伸和压缩等外载荷作用下变形和断裂损伤的全过程,揭示使役条件下复合材料的复合界面、微观组织结构与宏观力学性能间的响应规律。

本文首先利用SiC颗粒统计学意义上的特征参数构建SiC颗粒的结构模型,利用Python语言开发SiCp/Al复合材料的建模程序,实现颗粒形貌、尺寸、含量及分布等参数可控的三维结构模型重构;然后,搭建图形用户界面(Graphical User Interface,GUI)实现可视化参数建模;最后,基于组分材料的本构关系搭建SiCp/Al复合材料的本构模型,实现复合材料变形和断裂损伤的全过程模拟,并重点研究了拉伸过程中颗粒体积含量对复合材料变形和损伤行为的影响以及在不同载荷条件下复合材料的变形和损伤机理。

1 SiCp/Al复合材料的参数化建模

开发基体、界面和颗粒性能可设置,以及颗粒的大小、分布、含量和形状可控的基于微细观结构的有限元建模平台,实现SiCp/Al复合材料参数化建模,首先要选择合适的有限元计算软件。具体地说,所选取的有限元软件需要具有强大的二次开发功能,即可以应用程序语言及其丰富的函数库,通过程序开发实现SiCp/Al复合材料的参数化建模。ABAQUS软件具有丰富的单元库和材料库,可以解决从相对简单的线性分析到非常复杂的非线性模拟等各种问题。同时,ABAQUS还提供了专门的二次开发接口,包括基于Fortran语言的用户子程序和基于Python语言的脚本接口。通过这些接口,用户可以开发算法、研究用户单元和材料本构模型[15]。因此,本文利用ABAQUS强大的二次开发功能,通过Python语言及参数化建模工具来搭建SiCp/Al复合材料的参数化建模平台。

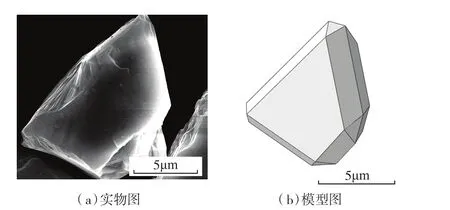

图1 SiC单颗粒结构建模Fig.1 Structured modeling of SiC single particle

1.1 参数化建模程序开发

在实现SiCp/Al复合材料模型脚本编写的过程中,首先对SiC单颗粒进行建模。本文采用Su等[16]的颗粒建模方法,利用商用多功能粒径分析仪Camisizer XT对大量SiC颗粒进行几何特征的统计分析,获取粒径大小、粒径分布、基本形貌等几何参数,并抽象出三角形和四边形两种最基本的平面几何形状,然后利用三维拉伸和棱边的小规模切削获得具有复杂几何形貌的SiC颗粒三维结构模型,整个建模过程如图1所示。

为了验证以上SiC颗粒参数化建模方法的可靠性,图2(a)给出了一个典型SiC颗粒在SEM下的几何形貌图;图2(b)则是用上述方法建立的SiC颗粒模型,从图2中可以看出: SiC颗粒模型在尺寸和形貌上均与真实结构十分接近,说明此方法建立的SiC颗粒模型可进一步用于SiCp/Al复合材料模型的建立。

SiC颗粒模型生成后,可以在此基础上生成SiCp/Al复合材料的模型。首先,获取模型的各项参数,如:复合材料模型尺寸、SiC颗粒分布和体积含量等;然后,创建计算模型的三维形状,插入SiC颗粒,通过Python程序构建避免颗粒交叉和接触的算法,确保SiC颗粒随机分布但又不相互交叉或接触,当插入的SiC颗粒体积含量达到预先设定的体积含量时,停止插入;最后,依托颗粒的几何轮廓,通过Cohesive Element建立界面层模型,从而获得SiCp/Al复合材料三维基于微细观的有限元模型。整个建模过程的逻辑和流程如图3所示。

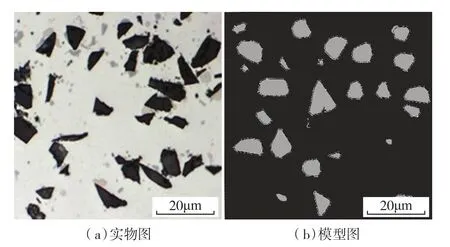

利用搅拌铸造法制备的颗粒体积含量为14%的SiCp/Al复合材料真实切面图如图4(a)所示,通过上述建模脚本程序建立的颗粒体积含量为14%的SiCp/Al复合材料模型切面图如图4(b)所示。对比可知,在SiCp/Al复合材料模型中,SiC颗粒均匀地分布在Al基体中,颗粒间既无相互接触,也无相互重叠,与真实材料中SiC颗粒尺寸、形状和分布均非常接近,较好地还原了SiCp/Al复合材料真实的微观结构,可见以上SiCp/Al参数化建模平台准确可靠。

1.2 建模过程可视化的插件开发

图2 SiC颗粒Fig.2 SiC particle

图3 SiCp/Al复合材料三维结构建模流程Fig.3 3D structure modeling process of SiCp/Al composite

上述SiCp/Al复合材料的参数化建模是建立在Python程序控制的基础上,使用过程中,用户需要理解建模逻辑和指令对应的含义,限制了程序的使用范围。为了简化建模操作难度和实现建模过程的可视化,本文在ABAQUS/CAE界面创建了针对SiCp/Al复合材料建模的GUI插件,用户只需要在对话窗口输入各类参数,就可以直接生成相应的复合材料模型。GUI插件创建完成后,在ABAQUS/CAE的Plug-ins菜单下将出现Create Composites子菜单,点击该子菜单后即可出现如图5所示的对话框。图中搭建的SiCp/Al复合材料参数化快速建模的GUI插件分为3部分,第1部分为SiCp/Al复合材料的三维微观结构模型示意图,使初级用户对SiCp/Al复合材料模型有个直观的认知,更加形象地了解插件中每个参数对应模型参数的物理意义。第2部分为模型参数设置,在此细分为Al基体(Matrix parameter)和SiC颗粒(SiC parameter)两部分,在Al基体部分,用户可根据需求指定SiCp/Al复合材料模型中Al基体的等效体积单元尺寸(Length)、增强体的体积含量(Fracton)和基体网格密度(Mesh Size),在SiC颗粒部分,用户可根据需求指定SiC颗粒的最小尺寸(Size(Min)),最大尺寸(Size(Max))和颗粒网格密度(Mesh Size),其中颗粒的最小尺寸和最大尺寸限制了SiC颗粒的粒径范围,从而保证模型中SiC颗粒的尺寸分布与真实结构中的SiC颗粒粒径相接近。编辑好相关的模型参数后,软件就可根据指定参数搭建SiCp/Al复合材料模型。第3部分为后续模型分析,用户通过调用ABAQUS/CAE内嵌功能组件与已生成的复合材料模型进行交互设置,如:点击Reference Point按钮可在模型上设置参考点,点击Constraint按钮可为参考点设置约束条件,从而以点代面分析拉伸过程中的载荷和位移,点击Material按钮可以修改内核脚本中默认的Al基体、SiC颗粒以及Al-SiC界面的材料属性,若更换组份材料,模型同样可以用来分析其他颗粒增强金属基复合材料的力学性能,点击Step按钮可以修改内核脚本中默认的分析步,点击Boundary按钮可以建立模型的边界条件和加载条件,最终通过单击Job按钮提交分析任务,运行结束后就可以获得模拟结果。

图4 SiCp/Al复合材料Fig.4 SiCp/Al composite

图5 SiCp/Al复合材料参数化建模插件Fig.5 GUI plug-ins to build parametric models of SiCp/Al composite

1.3 SiCp/Al复合材料参数化建模应用

上文开发的SiCp/Al复合材料基于微细观结构的有限元建模平台可实现参数化快速建模,既能生成不同形状和大小的复合材料模型,又能生成颗粒的尺寸、分布、含量和形状可控的基于微细观结构的复合材料有限元模型。

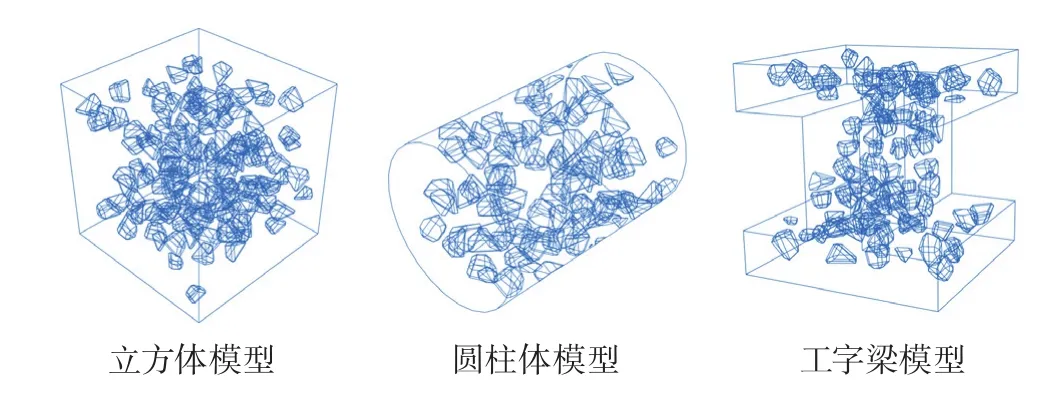

不同的研究问题往往需要不同形状的SiCp/Al复合材料模型进行模拟计算。图6是利用上文开发的工具生成的不同几何形状的SiCp/Al复合材料模型,研究者可以利用RVE模型模拟SiCp/Al复合材料变形及断裂损伤过程,研究材料的强韧化机理;作为对比,利用圆柱体模型模拟不同形状的复合材料试件在使役条件下的力学行为,进而研究复合材料在不同应力状态下的响应;利用工字梁模型可以模拟复合材料在工程实践中的弯曲过程,从而分析SiCp/Al复合材料在工程实践和使役条件下的力学响应。

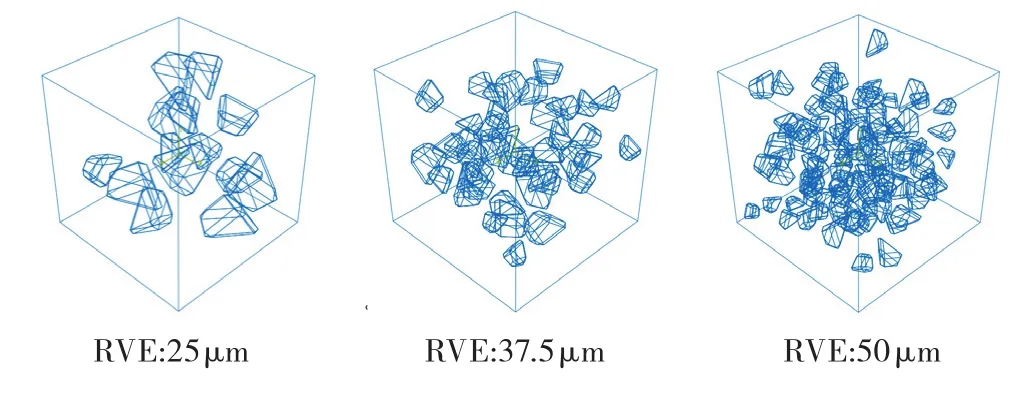

在研究SiCp/Al复合材料变形和断裂机理时,通常使用RVE模型,其尺寸比真实试件尺寸小,但比增强体颗粒尺寸大,在外力作用下,RVE场物理量的平均值就相当于宏观复合材料体积内部的平均值[17]。一般情况下,随着RVE尺寸的增加,模拟结果也更加精确,但RVE模型大到一定程度后,模拟结果开始收敛,综合考虑模型分析结果的准确度和计算成本,设置合理的RVE尺寸在建模过程中尤为重要。图7是利用上述平台生成的不同尺寸的SiCp/Al复合材料RVE模型,通过进一步的模拟分析可以获得RVE模型的收敛尺寸。

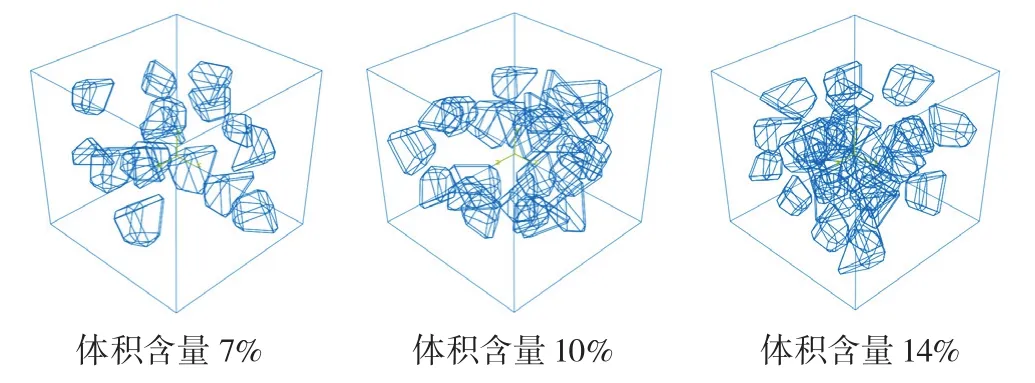

图8是不同SiC增强体尺寸的SiCp/Al复合材料模型,在RVE尺寸和增强体体积含量都相同的条件下,增强体尺寸越小,颗粒个数越多,颗粒间的间距也越小;图9是不同颗粒体积含量的SiCp/Al复合材料模型,在RVE尺寸和增强体尺寸都相同的条件下,体积含量越高,颗粒个数越多,颗粒间的间距也越小。

通过本平台还可以实现对颗粒形状(球形等)和分布的控制,特别是不同颗粒分布的复合材料模型可用来研究梯度对颗粒增强金属基复合材料力学性能的影响。上述这些模型参数都可以在GUI插件或者脚本程序中进行设置和修改,建模过程简单高效,适合用于SiCp/Al复合材料构效关系的研究和性能的优化,进一步发挥复合材料的性能优势和应用价值。

图6 形状各异的SiCp/Al复合材料结构模型Fig.6 SiCp/Al composites structural models with different shapes

图7 RVE尺寸各异的SiCp/Al复合材料结构模型(颗粒平均尺寸7μm,体积含量7%)Fig.7 SiCp/Al composites structural models with different RVE sizes(particle size is 7μm and fraction is 7%)

图8 增强体尺寸各异的SiCp/Al复合材料结构模型(RVE尺寸50μm, 体积含量7%)Fig.8 SiCp/Al composites structural models with different particles (RVE size is 50μm and fraction is 7%)

图9 增强体体积含量各异的SiCp/Al复合材料结构模型(RVE尺寸50μm, 颗粒平均尺寸7μm)Fig.9 SiCp/Al composites structural models with different particle fractions (RVE size is 50μm and particle is 7%)

2 SiCp/Al复合材料的本构模型

SiCp/Al复合材料由SiC颗粒和Al基体复合而成,SiC与Al的性能直接影响复合材料的宏观性能,同时两者界面的结合情况也会对复合材料的综合性能产生影响,因此在SiCp/Al复合材料基于微细观的有限元建模平台的基础上,继续考虑复合材料各相不同的变形和损伤行为(Al基体的弹塑性-韧性断裂模型,SiC颗粒的弹脆性断裂模型,界面的拉伸-开裂模型),可以实现SiCp/Al复合材料在使役过程中的变形和断裂行为的模拟。

2.1 Al基体的弹塑性-韧性损伤模型

本文基体材料选用7A04铝合金,其在受外载荷时先后经历弹性变形、塑性硬化和损伤断裂3大阶段。在ABAQUS本构模型中,弹性变形段使用虎克定律:

σ=Eε,塑性硬化段选用Johnson-Cook模型,即:用函数拟合试验所得的塑性应力-应变曲线,其函数表达式如下:

模型表示为3项的乘积,分别反映了应变硬化、应变率硬化和温度软化,因为本文只考虑在室温下以恒定速度进行拉伸,因此上述表达式可简化为:

简化后的Johnson-Cook模型中A为材料的在静载荷作用下的屈服强度,B和n是与材料有关的常数[18]。材料硬化阶段,塑性应变不断积累,当总累计应变满足一定值时,如公式(3)所示,材料开始损伤。

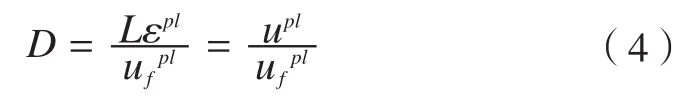

损伤开始后,应变继续增大,但应力开始下降。假设损伤变量随着塑性位移发生线性变化,设置完全失效的位移,就可以通过公式(4)得到材料刚度的损伤量D。

式中,0≤D≤1,当D=1时,材料完全失效。

2.2 SiC颗粒的弹脆性断裂模型

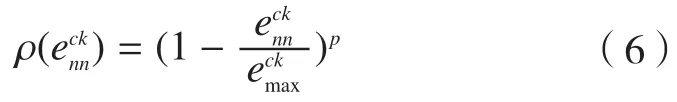

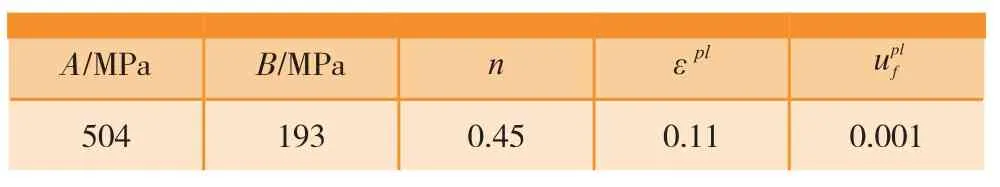

通常,SiC在使役条件下只发生弹性变形,不发生塑性变形,当载荷超出材料的承载范围,材料体内开始产生裂纹。若裂纹面与应力垂直,且在应力作用下裂纹尖端张开,沿着应力垂直方向扩展,则为张开型裂纹(I型),若裂纹面与剪应力平行,且在剪应力作用下裂纹滑开扩展,扩展方向与剪应力成一角度,则为滑开型裂纹(II型),如果体内裂纹同时受到正应力和剪应力同时作用或裂纹与正应力成一角度,则同时存在I型和II型裂纹,称为复合型裂纹[19]。在ABAQUS软件中,使役下的SiC颗粒弹性段用虎克定律表示,损伤断裂段由于SiC颗粒不规则的几何外形导致应力方向具有不确定性,需综合考虑I型和II型损伤模式。首先利用Rankine判断裂纹的萌生,即:当单元内最大拉应力到达了最大值时,裂纹沿着与应力正交的方向发展,产生I型裂纹。然后用II型裂纹描述材料剪切模量的退化,其表达式为:

式中,Gc为损伤过程中的剪切模量,G为材料的原始剪切模量,G为损伤应变函数,与损伤应变(关系为:

式中,与p是材料参数。

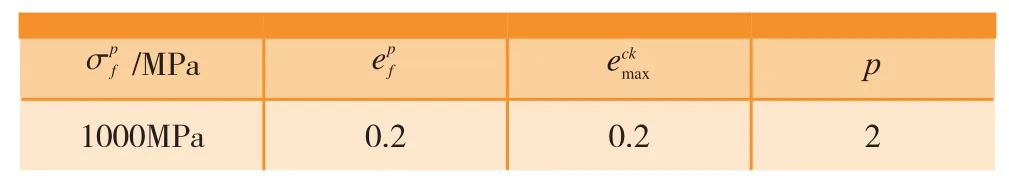

2.3 Al-SiC界面的拉伸-开裂模型

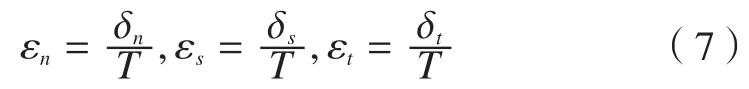

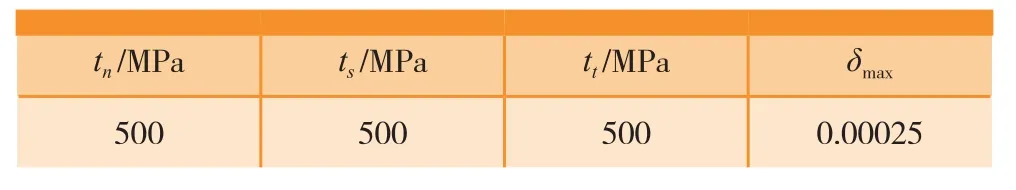

复合界面连接Al基体和SiC颗粒,不仅传递载荷,还可以阻止和引导裂纹的扩展,对SiCp/Al复合材料的性能起到非常重要的影响。本文利用Cohesive单元模拟Al-SiC界面层,并赋予拉伸-开裂材料属性[20],如图10所示。当时,界面屈服,此时当δ= δmax时,界面开裂。

假设界面单元的厚度为T,那么粘结面上正应力tn,剪应力ts和tt对应的应变分别为:

当界面为线弹性,此时有:

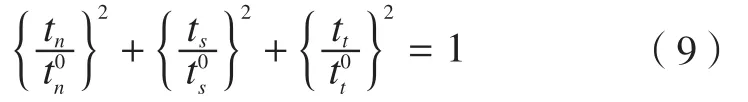

在服役过程中,当界面作用力满足下述表达式时,界面开始损伤。

这里和分别代表界面单元一个正应力和两个剪应力的峰值(界面强度)。

损伤后,界面模量开始衰减,即:当δ0≤δ≤δmax时,有:

图10 界面拉伸-开裂模型Fig.10 Traction-separation behavior of interface

式中,D是损伤系数,0≤D≤1,当D=0时,表示界面没有屈服或者刚开始屈服;当D=1时,表示界面破坏,失去承载能力,其表达式为:

3 SiCp/Al复合材料变形和断裂过程模拟

利用上述的GUI插件快速建模方法,在引入Al基体弹塑性变形-韧性断裂、SiC颗粒弹性变形-脆性断裂以及Al-SiC界面拉伸-开裂的本构模型之后,即可对SiCp/Al复合材料在使役条件下的行为进行模拟。

3.1 SiCp/Al复合材料基于微细观的有限元模型

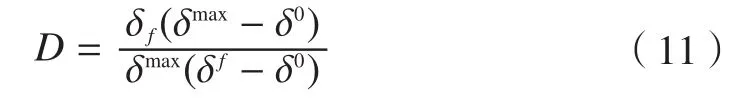

本文基于SiCp/Al复合材料的微细观结构,建立了SiCp/Al复合材料的RVE模型,用RVE模型在外力作用下的场物理量平均值来代替宏观复合材料体积内部的平均值[17],模拟SiCp/Al复合材料在使役条件下的变形和断裂损伤行为。此模型的几何建模参数、网格密度及材料参数如表1~4所示。

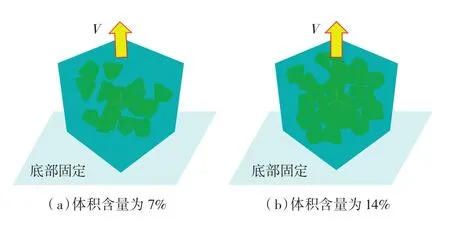

基于此模型已经获得大量的研究结果,具体可参考文献[21]。在这些成果的基础上,为了进一步研究使役条件下SiCp/Al复合材料的构效关系,本文分别建立了颗粒体积含量为7%和14%的复合材料有限元模型,研究了拉伸过程中颗粒体积含量对复合材料变形和损伤行为的影响;并通过对比体积含量为7%的复合材料在压缩载荷和拉伸载荷下有限元拟实模型,分析了在不同载荷条件下复合材料的变形和损伤机理。

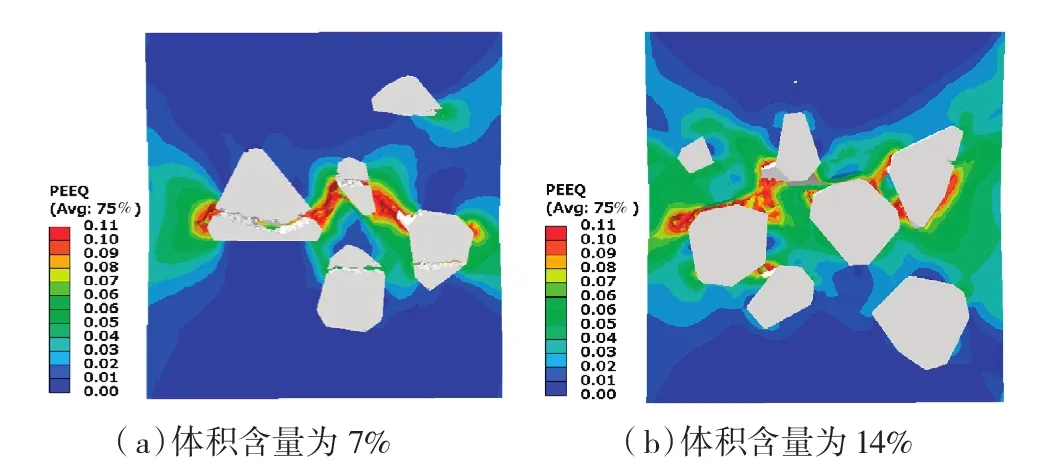

3.2 颗粒体积含量对SiCp/Al复合材料性能的影响

对平均颗粒粒径为13μm,体积含量为7%和14%的SiCp/Al复合材料RVE模型进行拉伸模拟,如图11所示,模拟结果如图12所示,可以直观地观察到SiCp/Al复合材料RVE模型中间截面的应变分布,同时可以得出颗粒的体积含量对SiCp/Al复合材料中裂纹产生和发展的影响规律。在7%体积含量的复合材料拉伸过程中,基体的流动占主导地位,在基体流动和复合界面联动的作用下,颗粒容易发生脆性断裂,使得裂纹贯穿增强体的趋势占优;而对于14%体积含量的复合材料,由于SiC颗粒间的间距相对较小,当材料承受外部载荷时,应力集中在颗粒尖端的特征增多,在外部载荷进一步增加时,裂纹很容易在基体中桥接或者绕过颗粒沿着界面传播,形成宏观裂纹。因此可以发现,SiCp/Al复合材料在承载时会发生基体韧性断裂、增强体脆性断裂与界面开裂,在较低SiC体积含量的复合材料中,裂纹容易贯穿增强体,而在较高SiC体积含量的复合材料中,裂纹容易绕过增强体。

表1 RVE模型及网格参数 μm

表2 7A04铝合金的本构模型参数

表3 SiC的本构模型参数

表4 Al-SiC界面的本构模型参数

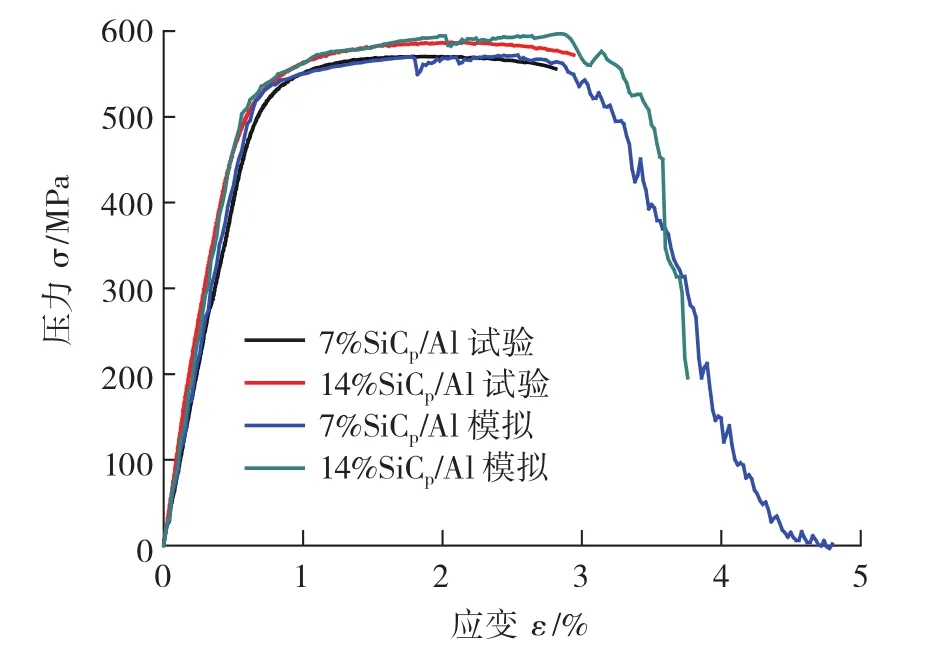

为了进一步验证模型的可靠性,取颗粒体积含量为7%[21]和14%的SiCp/Al复合材料,利用Zwick Roell Z100型拉伸试验机获取拉伸试验应力-应变曲线,利用上述建模程序获取模拟拉伸应力-应变曲线,对比试验和模拟曲线,如图13所示。相应的SiCp/Al复合材料的试验和模拟力学性能如表5所示。

图13中两种不同颗粒体积含量的试验和模拟曲线均能很好地吻合,说明用本文建立的模型模拟不同体积含量的复合材料的拉伸行为是可靠的。此外,14%体积含量的复合材料的颗粒增强效果高于7%体积含量的曲线,说明随着SiC颗粒体积含量的增多,SiCp/Al复合材料的弹性模量、屈服应力和抗拉强度均有所提升。但是,试验和模拟结果都显示:颗粒体积含量从7%增加到14%后,复合材料的延伸率反倒有略微的提高,这与裂纹在高体积含量的复合材料中容易在基体中桥接或者绕过颗粒沿着界面传播有一定的关系,也充分地说明了复合材料的力学性能是由微细观组织结构和复合界面共同决定的,而且以复合材料的不同力学性能为目标都存在一个最优化的匹配关系。因此,建立SiCp/Al复合材料的基于微观结构的有限元建模平台,考虑各相材料的不同性能配置,对于复合材料的结构设计和性能优化至关重要。

图11 不同体积含量的SiCp/Al复合材料的拉伸模型Fig11 Tension models of SiCp/Al composites with different volume fractions

图12 不同体积含量的SiCp/Al复合材料的应变云图Fig12 Strain contours of SiCp/Al composites with different volume fractions

图13 7%与14%体积含量的SiCp/Al复合材料拉伸试验应力-应变曲线Fig.13 Stress-strain curves of tensile experiment of SiCp/Al composite models with 7% and 14% volume fractions

表5 7%与14%体积含量的SiCp/Al复合材料模型的拉伸力学性能

3.3 使役条件下SiCp/Al复合材料的建模拟实

研究SiCp/Al复合材料的变形和断裂机理有助于研究复合材料的构效关系,然而,考虑复合材料的加工制造和实际应用,还需要深入研究复合材料在使役条件下的响应机制。因此,本文重点研究了颗粒体积含量为7%的SiCp/Al复合材料RVE有限元模型在拉伸和压缩载荷条件下的力学响应,所建立的模型分别如图14所示。同时,还建立了基体铝合金的RVE有限元拉伸模型和压缩模型进行对比。

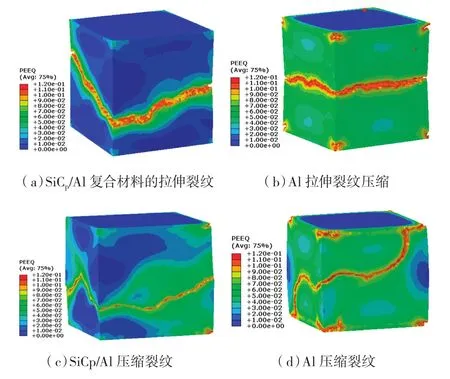

经过计算,图15给出了几个RVE有限元模型在不同载荷下形成裂纹后的等效塑性变形图,可以清晰地看出,在不同应力状态下复合材料和基体铝合金材料的裂纹扩展路径完全不同。SiCp/Al复合材料拉伸裂纹(图15(a))和压缩裂纹(图15(c))相对于基体铝合金的拉伸裂纹(图15(b))和压缩裂纹(图15(d)),没有发现任何的扩展规律,这与SiC颗粒增强体的作用是分不开的,而且不同的颗粒形状和分布会产生不同的裂纹扩展路径。相比之下,基体铝合金的拉伸裂纹在模型内部中心萌生,在模型1/2处形成主裂纹,断裂截面整齐;而基体铝合金压缩裂纹也在模型内部中心萌生,但是后期扩展过程中则在4个侧面对称向顶部延伸,基体铝合金的拉伸和压缩裂纹扩展表现出了一定的规律性和对称性。

图14 SiCp/Al复合材料的拉伸和压缩有限元模型Fig.14 Tension RVE and compression RVE of SiCp/Al composites

图15 使役条件下SiCp/Al复合材料的裂纹扩展路径Fig.15 Crack propagation path of SiCp/Al composite under working conditions

图16 SiCp/Al复合材料的裂纹扩展路径Fig.16 Crack propagation path of SiCp/Al composite

图17 SiCp/Al复合材料的最大主应力分布图Fig.17 Maximum main stress distribution of SiCp/Al composite load

图18 SiCp/Al复合材料的等效塑性应变分布图Fig.18 PEEQ distribution of SiCp/Al composite

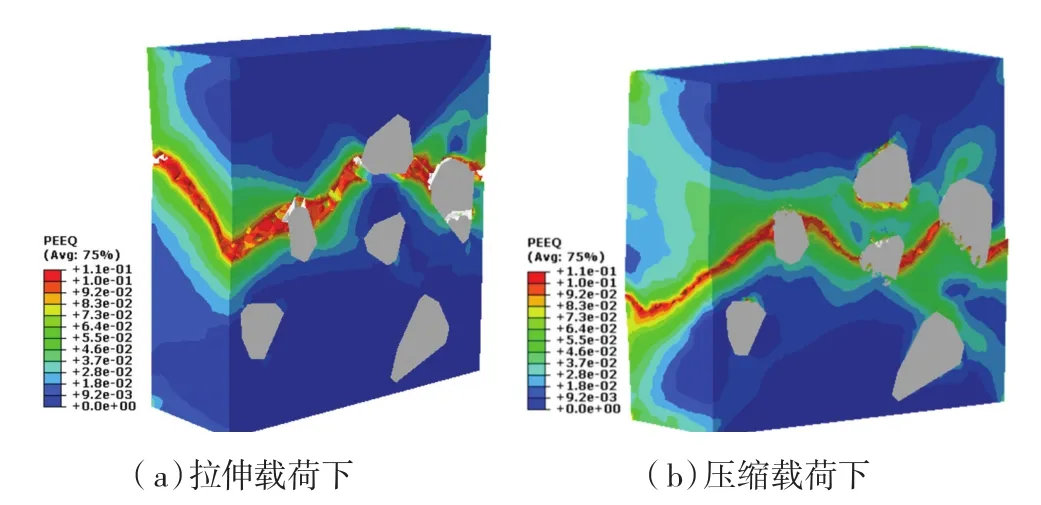

SiCp/Al复合材料的裂纹在拉伸和压缩过程中形成没有规律的扩展路径,与复合材料复杂的微细观结构直接相关。图16给出了SiCp/Al复合材料在拉伸和压缩载荷下材料内部的裂纹扩展路径,可以看出,在拉伸状态下复合材料的裂纹扩展路径上有绕过颗粒沿界面扩展的,也有贯穿颗粒扩展的,在裂纹未经过的颗粒周围少有界面的破坏;而在压缩状态下裂纹都绕过了颗粒沿着界面和基体扩展,而且在裂纹未经过的颗粒周围也发现有大量的界面破坏。也就是说,在压缩应力状态下,界面微区更容易发生破坏。

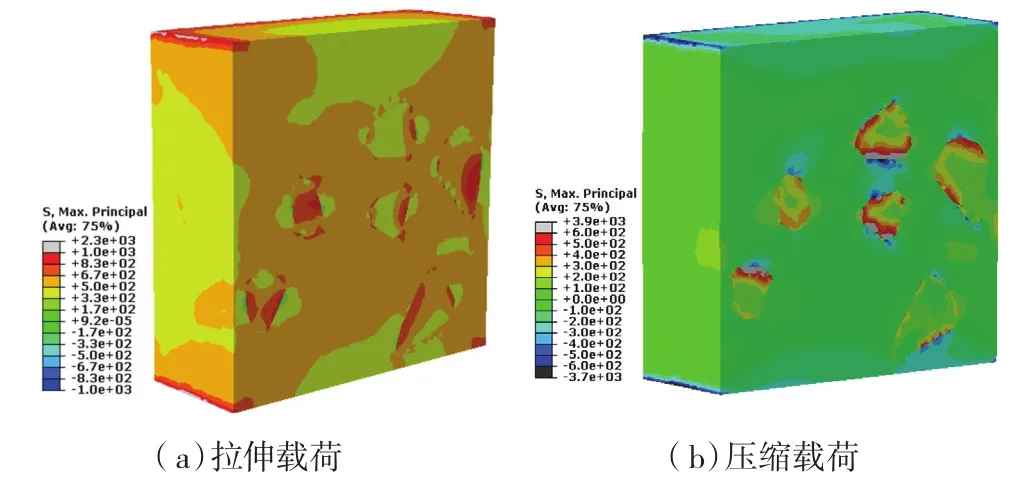

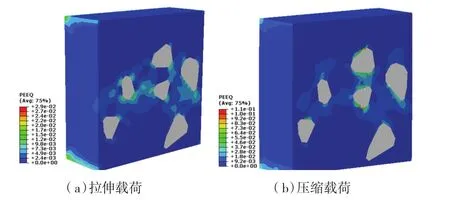

在有限元计算的后处理中,最大主应力图可以看出复合材料在承受载荷情况下微区的应力状态。图17分别给出了SiCp/Al复合材料在断裂前某个状态中拉伸和压缩载荷下材料内部不同微区的最大主应力图,其中蓝色部分为压力状态而红色部分为拉力状态。图17(a)为拉伸载荷下复合材料内部的最大主应力分布图,可以看出复合材料内部最大主应力都大于0,颗粒、基体和界面微区都处于拉力状态;图17(b)为压缩载荷下复合材料内部的最大主应力分布图,可以看出复合材料内部最大主应力有正有负,其中颗粒为正值(拉伸状态)、基体在施加载荷的平面为压应力,其他区域为拉应力,界面微区则在垂直于载荷方向的区域为压应力,在平行于载荷方向的区域为拉应力。在这个应力状态下,复合材料内部相应的等效塑性变形如图18所示。对比后再一次验证了:在压缩应力状态下,受压缩应力的界面微区更容易发生破坏。

4 结论

本文基于ABAQUS有限元软件,通过Python语言开发了SiCp/Al复合材料的参数化建模程序,利用GUI插件实现了建模过程的可视化,最终建立了颗粒大小、形状、体积含量和分布可控的SiCp/Al复合材料模型。在参数化建模工具的基础上,本文还建立了SiCp/Al复合材料基于微细观的代表性单元(RVE)有限元模型,通过引入基体的弹塑性变形及断裂损伤模型、颗粒的弹脆性断裂模型和界面的拉伸-开裂模型,实现了SiCp/Al复合材料的变形和断裂的全过程模拟。为了研究使役条件下SiCp/Al复合材料的构效关系,本文还对比了颗粒体积含量为7%和14%的SiCp/Al复合材料的变形和损伤行为,并通过模拟体积含量为7%的SiCp/Al复合材料在压缩载荷下的变形和损伤行为,分析了在不同载荷条件下复合材料的变形和损伤机理。实践证明,本文所建立的SiCp/Al复合材料参数化建模平台可用于颗粒增强金属基复合材料的基于微细观的有限元建模,对SiCp/Al复合材料的制备、加工、设计及应用等具有重要的价值。

参 考 文 献

[1]CHAWLA N, SHEN Y L. Mechanical behavior of particle reinforced metal matrix composites[J]. Advanced Engineering Materials,2001, 3: 357-370.

[2]IBRAHIM I A, MOHAMED F A, LAVERNIA E J. Particulate reinforced metal matrix composites—a review[J]. Journal of Materials Science, 1991, 26: 1137-1156.

[3]金鹏, 刘越, 李曙, 等. 颗粒增强铝基复合材料在航空航天领域的应用[J]. 材料导报, 2009, 23(11): 24-27.JIN Peng, LIU Yue, LI Shu, et al. Aerospace applications of particulate reinforced aluminum matrix composites[J]. Materials Review,2009, 23(11):24-27.

[4]孔亚茹, 郭强, 张荻. 颗粒增强铝基复合材料界面性能的研究[J]. 材料导报, 2015, 29(9): 34-43.KONG Yaru, GUO Qiang, ZHANG Di. Review on interfacial properties of particle-reinforced aluminum matrix composites[J]. Materials Review, 2015, 29(9): 34-43.

[5]张荻,张国定,李志强. 金属基复合材料的现状与发展趋势[J]. 中国材料进展, 2010, 29(4): 1-7.ZHANG Di, ZHANG Guoding, LI Zhiqiang. The current state and trend of metal matrix composites[J]. Materials China, 2010, 29(4): 1-7.

[6]何青山. 无压浸渗法制备SiC/Al电子封装材料[D].济南:山东大学, 2012.HE Qingshan. Pressureless infiltration prepare for SiC/Al electronic packaging materials[D]. Ji’nan: Shandong University, 2012.

[7]陈焕春. 复合材料SiCp/Al微细电火花加工试验研究[D]. 哈尔滨:哈尔滨工业大学, 2008.CHEN Huanchun. Study on micro EDM technology for SiCp/Al composites[D]. Harbin: Harbin Institute of Technology, 2008.

[8]韩建平. Sip/Al复合材料制备及性能研究[D]. 南昌:南昌航空大学, 2012.HAN Jianping. Study on fabrication and properties of Sip/Al composites[D]. Nanchang: Nanchang Hangkong University, 2012.

[9]GUO Z, SHI X, CHEN Y, et al. Mechanical modeling of incompressible particle-reinforced neo-Hookean composites based on numerical homogenization[J]. Mechanics of Materials, 2014, 70(3): 1-17.

[10]GUO R, SHI H J, YAO Z H. Modeling of interfacial debonding crack in particle reinforced composites using Voronoi cell finite element method[J]. Computational Mechanics, 2003, 32(1-2): 52-59.

[11]BOHM H J, ECKSCHLAGER A, HAN W. Multi-inclusion unit cell models for metal matrix composites with randomly oriented discontinuous reinforcements[J]. Computational Materials Science, 2002,25: 42-53.

[12]HAI Q. Automatic generation of 2D micromechanical finite element model of silicon–carbide/aluminum metal matrix composites:effects of the boundary conditions[J]. Materials & Design, 2013, 44: 446-453.

[13]CHAWLA N, SIDHU R, GANESH V. Three-dimensional visualization and microstructure-based modeling of deformation in particlereinforced composites[J]. Acta Materialia, 2006, 54(6): 1541-1548.

[14]SHEN H, LISSENDEN C J. 3D finite element analysis of particle-reinforced aluminum[J]. Materials Science & Engineering A, 2002,338(1-2): 271-281.

[15]曹金凤,王旭春,孔亮. Python语言在Abaqus中的应用[M].北京:机械工业出版社, 2014.CAO Jinfeng, WANG Xuchun, KONG Liang. Python language application on Abaqus[M]. Beijing: China Machine Press, 2014.

[16]SU Y, OUYANG Q, ZHANG W, et al. Composite structure modeling and mechanical behavior of particle reinforced metal matrix composites[J]. Materials Science & Engineering A, 2014, 597: 359-369.

[17]LORCA J, ELICES M, TERMONIA Y. Elastic properties of sphere-reinforced composites with a mesophase[J]. Acta Materialia, 2000,48(18): 4589-4597.

[18]ZHANG D N, SHANGGUAN Q Q, XIE C J, et al. A modified Johnson-Cook model of dynamic tensile behaviors for 7075-T6 aluminum alloy[J]. Journal of Alloys & Compounds, 2015, 619: 186-194.

[19]黄志标. 断裂力学[M]. 广州:华南理工大学出版社, 1988.HUANG Zhibiao. Fracture mechanics[M]. Guangzhou: South China University of Technology Press, 1988.

[20]SIMULIA. Abaqus 6.10 Documentation[M]. Providence:SIMULIA, 2010.

[21]ZHANG J, OUYANG Q, GUO Q, et al. 3D Microstructurebased finite element modeling of deformation and fracture of SiCp/Al composites[J]. Composites Science & Technology, 2015, 123: 1-9.