钛合金风扇叶片磨抛加工性能试验研究*

刘 轩,赵正彩,傅玉灿,徐九华,李志强

(1.南京航空航天大学机电学院,南京 210016;2. 中国航空制造技术研究院,北京 100024)

航空涡轮风扇发动机因其推力大、耗油低、噪音小及使用寿命长等特点,从20世纪70年代开始逐步取代了航空涡轮喷气发动机,成为军用三代、四代战机以及民用客机的主要动力装置。钛合金宽弦空心风扇叶片作为涡扇发动机核心部件之一,其加工精度及表面质量是影响发动机使用性能和使用寿命的关键因素。该风扇叶片叶身部分面积大、加工余量较小,需进行磨抛加工[1-3]。叶片磨抛技术作为叶片制造技术中重要一环,直接决定了叶片加工的表面质量及加工精度。钛合金TC4(Ti-6A1-4V)性能优越,有着较高的强度、较小的密度,且受热情况下稳定性好,因此被用作制作叶片的常用材料。但是钛合金材料导热系数低,不利于热量散发,且易与刀具发生化学作用而导致刀具磨损,是公认的难加工材料[4-5]。在实际生产中,钛合金零件磨抛加工面临着磨抛温度高、表面易烧伤[6]、砂轮磨损严重等问题[7]。因此,开展钛合金磨抛加工试验意义非凡。

针对钛合金材料磨抛加工中的各种问题,大批国内外学者开展了相关研究工作,取得了一系列成果。任敬心等[8-9]以磨削钛合金黏附现象为基础,导出了磨削力数学模型,并结合砂轮磨削机理,分析了砂轮磨损的原因; Razavi等[10]研究了钛合金磨削中磨削力的控制;Xu等[11]开展了钛合金磨削中砂轮磨损机理研究;唐建设[12-13]等研究了磨削烧伤机理并提出了改善措施;张红霞[14]等开展了SG砂轮磨削钛合金烧伤机理及温度研究;Hooda等[15]研究了SiC砂轮磨削钛合金的烧伤机理。

本文开展的钛合金材料磨抛加工试验主要考察砂轮选型(磨料、粒度、结合剂、硬度、组织等)、磨抛工艺(线速度、进给速度、切深)等关键因素对钛合金材料磨抛加工性(磨抛力、磨抛温度、表面质量、砂轮磨损)的影响,在保证工件表面质量要求(Ra0.8μm,表面无烧伤)的前提下,提高磨抛加工的材料去除率和磨抛比,进而提高磨抛效率。试验优选出了适合磨抛加工钛合金材料的砂轮及加工参数,并针对钛合金风扇叶片进行了试验验证。

1 试验条件及参数

磨削试验在高速平面精密磨床 PROFIMAT MT 408(主轴最大功率为45kW)和卧轴矩台平面磨床HZY150上进行,试验采用NI USB-6211数据采集卡进行信号采集;采用KISTLER 9272测力仪并辅以相应软件进行磨削力的测量;采用半人工热电偶法测量磨削温度,采用热电偶快速标定装置进行标定,并使用计算机采集分析系统分析磨削温度;使用Mahr Perthometer M1便携式粗糙度仪测量表面粗糙度;使用HXS-1000A数显显微硬度计进行显微硬度分析;使用KH-7700三维视频显微镜进行金相组织显微分析。

采用的工件材料为Ti-6A1-4V(尺寸: 60mm×5mm×40mm,磨抛面尺寸:60mm×5mm),分别采用白刚玉(WA)、单晶刚玉(SA)和NORTON SG等刚玉磨料砂轮、绿碳化硅砂轮(GC)、树脂结合剂金刚石砂轮及陶瓷结合剂CBN砂轮进行磨抛试验,磨抛方式为顺磨,刚玉磨料砂轮磨抛时砂轮线速度vs取25m/s,工件速度vw取0.1~10 m/min,磨抛深度ap取 0.005~0.05mm ;其余砂轮磨抛时砂轮线速度vs取25m/s和35m/s,工件速度vw取2~10m/min,磨抛深度ap取0.005~0.05mm;修整砂轮时砂轮线速度vs取25m/s,切深ad取0.01mm,轴向进给速度fd取 200mm/min。

2 试验结果与讨论

通过分析不同砂轮磨抛时的磨抛温度、单位宽度磨抛力、表面粗糙度以及砂轮磨损情况,优选出最佳的砂轮型号和磨抛参数。

试验过程中发现,使用白刚玉砂轮(WA)磨抛加工TC4时,在材料去除率大于200mm3/min(砂轮工作宽度为10mm)时工件加工表面已经发生严重烧伤,且砂轮表层大面积黏附钛屑,堵塞严重。故认为,此系列白刚玉砂轮(WA46)不适合钛合金材料磨抛加工。

2.1 磨抛温度分析

在磨削加工过程中,磨削热严重影响工件加工表面完整性的各项指标,测量磨削温度是监测磨削过程的重要手段。

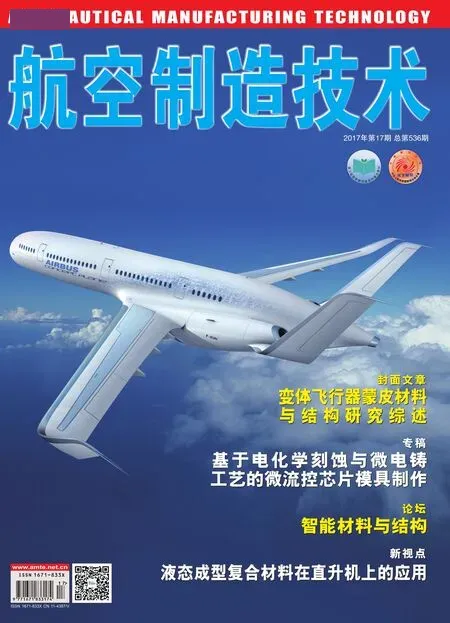

图1显示了单晶刚玉(SA)和NORTON SG刚玉磨料砂轮磨抛TC4时磨抛温度的变化。由图1可知,两种砂轮的磨抛温度变化趋势大致相同,均随进给速度、磨抛深度增大而上升,但总体上SA砂轮磨抛加工时工件表层温度低于SG砂轮。本试验工艺条件范围内,工件加工面未发生烧伤且砂轮工作宽度为10mm时,SA、SG砂轮磨抛加工TC4的最大材料去除率为500mm3/min,此时进给速度vw取10m/min,磨抛深度ap取0.005mm,砂轮线速度vs取25m/s。其中SA砂轮磨抛时温度变化范围为35~350℃,SG砂轮磨抛时温度变化范围为72~462℃。

图1 单晶刚玉(SA)和NORTON SG刚玉砂轮磨抛TC4时进给速度和磨抛深度对磨抛温度的影响Fig.1 Effect of feed rate and grinding depth on the temperature when grinding TC4 with SA and SG wheels

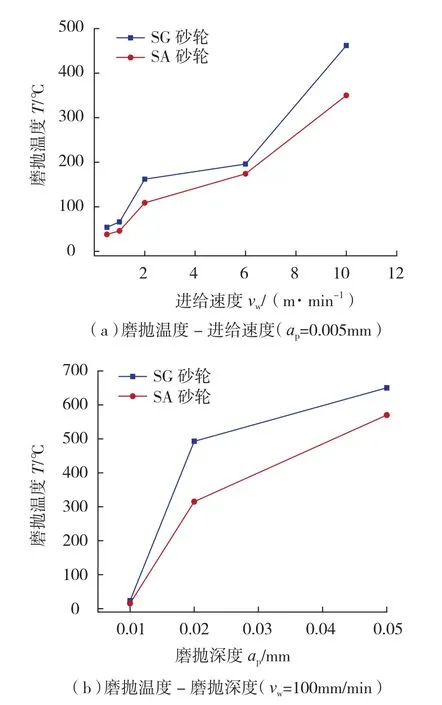

图2显示了绿碳化硅(GC)砂轮磨抛TC4时磨抛温度的变化。由图2可知,随着进给速度、磨抛深度以及砂轮线速度的增大,磨抛温度呈上升趋势。工件表面没有发生烧伤前提下且砂轮工作宽度为10mm时,最大材料去除率为5000mm3/min,此时进给速度vw取10m/min,磨抛深度ap取0.05mm,砂轮线速度vs取25m/s。试验中,砂轮线速度vs为25m/s时,磨抛温度变化范围为207~496℃;砂轮线速度vs为35m/s时,磨抛温度变化范围为248~742℃。当砂轮线速度vs为35m/s,磨抛深度ap为0.05mm,进给速度vw大于2m/min或进给速度vw为10m/min,磨抛深度ap大于0.02mm时,磨抛温度大于500℃,工件表面发生烧伤;vs为25m/s时,所用用量条件下磨抛温度均小于500℃,工件表面未见烧伤。

图3显示了陶瓷结合剂CBN砂轮磨抛TC4时磨抛温度的变化。随着进给速度、磨抛深度以及砂轮线速度的增大,磨抛温度呈上升趋势。试验参数内,砂轮工作宽度为10mm时,该砂轮磨抛加工TC4最大材料去除率为2000mm3/min,此时进给速度vw取10m/min,磨抛深度ap取0.02mm,砂轮线速度vs取25m/s。

综上所述,几种型号砂轮磨抛钛合金时,磨抛温度均随着进给速度、磨抛深度增大而增大。单纯以材料去除率为标准,绿碳化硅砂轮、陶瓷结合剂CBN砂轮均可用以磨抛钛合金,其中,绿碳化硅砂轮相较CBN砂轮表现出更强的加工能力。

图2 绿碳化硅(GC)砂轮磨抛TC4时进给速度和磨抛深度对磨抛温度的影响Fig.2 Effect of feed rate and grinding depth on the temperature when grinding TC4 with GC wheel

图3 陶瓷结合剂CBN砂轮磨抛TC4时进给速度和磨抛深度对磨抛温度的影响Fig.3 Effect of feed rate and grinding depth on the temperature when grinding TC4 with CBN wheel

2.2 单位宽度磨抛力分析

磨抛力是磨抛加工过程中一个极为重要的物理量,磨抛过程中的很多基本特征都可以通过磨抛力来反映。

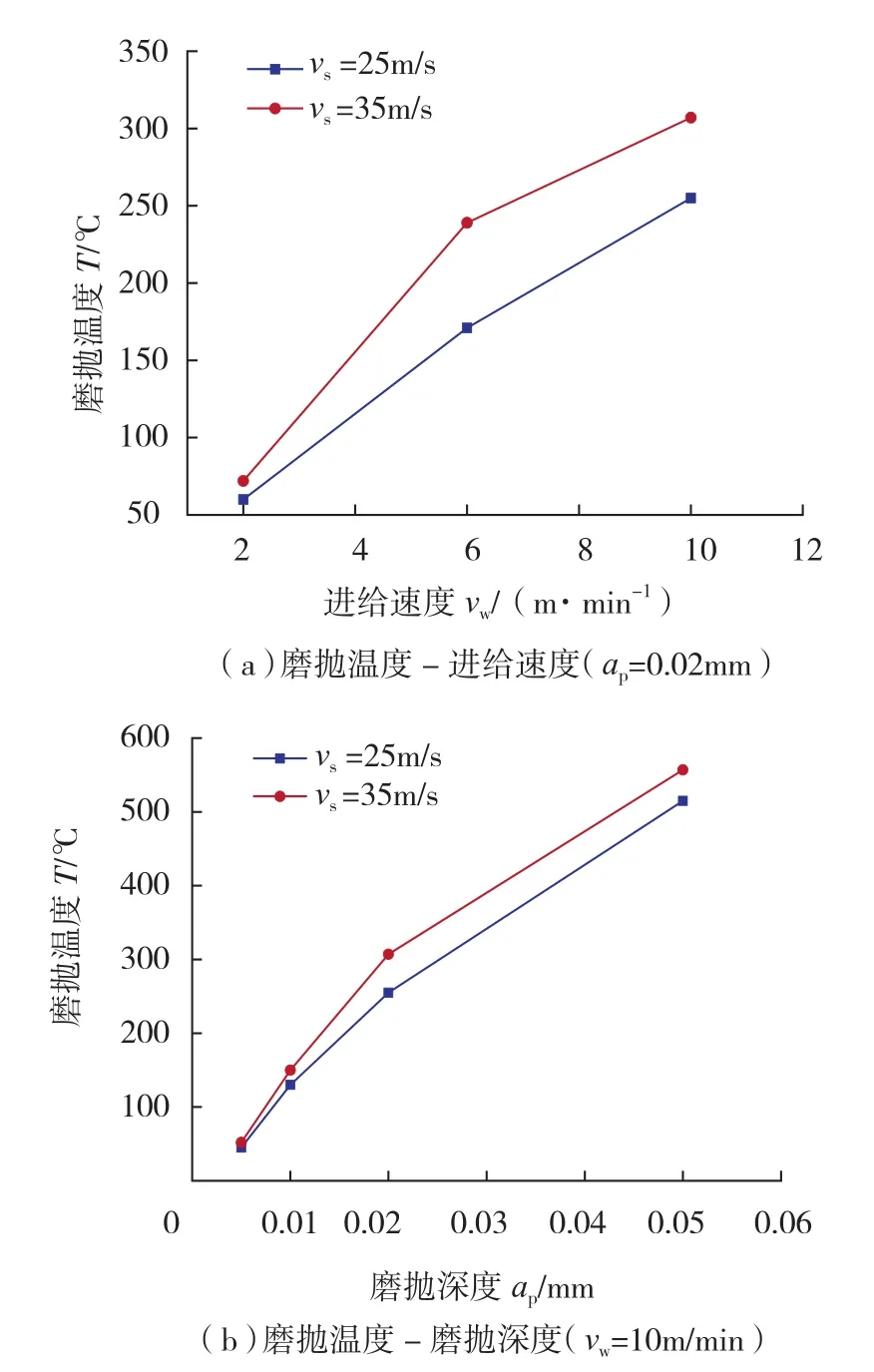

图4为单晶刚玉和NORTON SG刚玉磨料砂轮磨抛TC4时单位宽度磨抛力的变化。由图4可知,两种砂轮磨抛力变化趋势基本一致,均随着进给速度和磨抛深度的增大呈上升趋势,且法向磨抛力大于切向磨抛力。SG砂轮的磨抛力小于SA砂轮。试验参数内,SG砂轮法向和切向力变化范围分别为1.6~7.7N/mm和0.8~3.8N/mm;SA砂轮分别为1.9~10N/mm和0.6~4.6N/mm。根据砂轮磨损量和材料去除量,计算出SA和SG砂轮磨抛TC4磨抛比分别约为1.8和2.1。

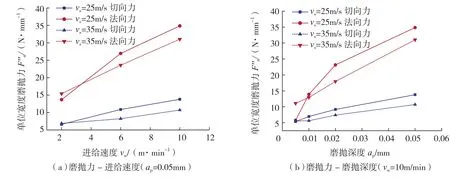

图5为绿碳化硅(GC)砂轮磨抛TC4时不同砂轮线速度下进给速度和磨抛深度对单位宽度磨抛力的影响。由图5可知,磨抛力随进给速度和磨抛深度的增大呈上升趋势。当砂轮线速度为25m/s时,绿碳化硅砂轮单位宽度切向磨抛力和法向磨抛力变化范围分别为5.1~13.9N/mm和5.28~34.85N/mm;当砂轮线速度为35m/s时,砂轮单位宽度切向磨抛力和法向磨抛力变化范围分别为5.32~10.07N/mm和11.23~31.03N/mm。根据砂轮磨损量和材料去除量,计算出GC46砂轮磨抛TC4磨抛比约为2.5。

图6为陶瓷结合剂CBN砂轮磨抛TC4时进给速度和磨抛深度对单位宽度磨抛力的影响。由图6可知,单位宽度磨抛力随着进给速度、磨抛深度和砂轮线速度的增大均呈现上升趋势。试验参数内,法向力和切向力变化范围为2.12 ~17.18N/mm和1.09~8.36N/mm。根据砂轮磨损量和材料去除量,计算出陶瓷结合剂CBN砂轮磨抛TC4磨抛比约为4。

综上所述,几种型号砂轮磨抛钛合金时,单位宽度磨抛力均随着进给速度、磨抛深度增大而增大,相同条件下,绿碳化硅砂轮磨抛钛合金的磨抛力大于陶瓷结合剂CBN砂轮。单纯以磨抛比为标准,陶瓷结合剂CBN砂轮优于绿碳化硅砂轮与刚玉砂轮。

图4 单晶刚玉(SA)和NORTON SG刚玉砂轮磨抛TC4时进给速度和磨抛深度对磨抛力的影响Fig.4 Effect of feed rate and grinding depth on the force when grinding TC4 with SA and SG wheels

图5 绿碳化硅(GC)砂轮磨抛TC4时进给速度和磨抛深度对磨抛力的影响Fig.5 Effect of feed rate and grinding depth on the force when grinding TC4 with GC wheel

2.3 表面粗糙度分析

磨抛加工中,工件表面粗糙度是衡量表面质量的重要指标,与零件的精度密切相关。

图7为单晶刚玉和NORTON SG刚玉磨料砂轮磨抛TC4时工件表面粗糙度与进给速度、磨抛深度的关系。在本文所选参数范围内,两种砂轮磨抛工件表面粗糙度Ra均小于0.45μm,满足加工要求。

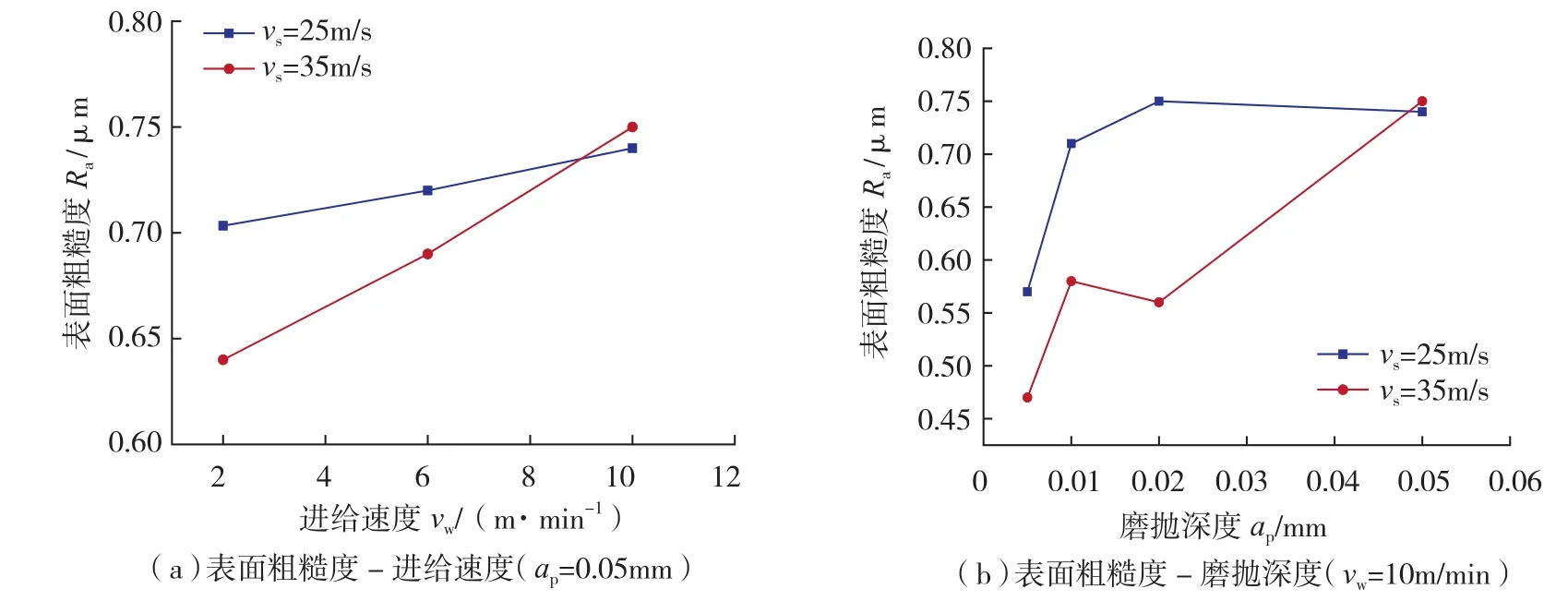

图8显示了绿碳化硅(GC)砂轮磨抛TC4时工件表面粗糙度的变化。由图8(a)可知,随着进给速度增大,工件表面粗糙度值随之增大,但Ra值均小于0.8μm。由图8(b)可知,随着磨抛深度的增大,粗糙度值变化不明显,且Ra值小于0.8μm。工件表面粗糙度值随着砂轮线速度的变化不明显。

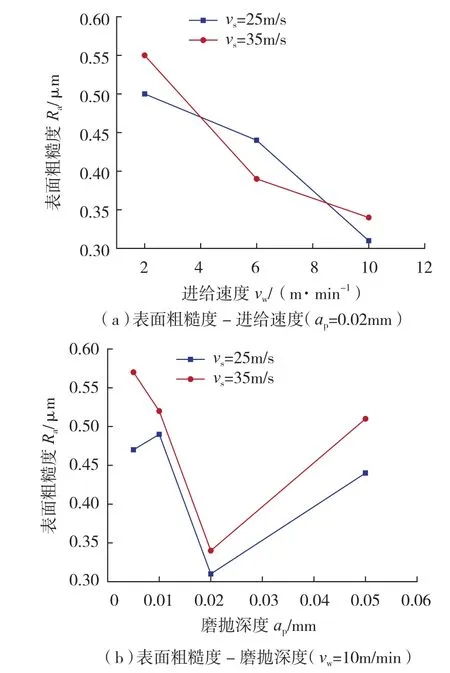

图9显示了陶瓷结合剂CBN砂轮磨抛TC4时工件表面粗糙度的变化。由图9(a)可知,进给速度增大,表面粗糙度值减小,且小于0.8 μm。由图9(b)可知,随着磨抛深度的增大,表面粗糙度值变化不明显,且Ra值小于0.8μm。

综上所述,几种型号砂轮磨抛钛合金时,工件表面粗糙度均随着磨抛深度增大在小范围内波动。本文参数范围内,几种型号砂轮磨抛时工件表面粗糙度均控制在0.8μm以内。

图6 陶瓷结合剂CBN砂轮磨抛TC4时进给速度和磨抛深度对磨抛力的影响Fig.6 Effect of feed rate and grinding depth on the force when grinding TC4 with CBN wheels

图7 单晶刚玉(SA)和NORTON SG刚玉砂轮磨抛TC4时进给速度和磨抛深度对表面粗糙度的影响Fig.7 Effect of feed rate and grinding depth on the roughness when grinding TC4 with SA and SG wheels

图8 绿碳化硅(GC)砂轮磨抛TC4时进给速度和磨抛深度对表面粗糙度的影响Fig.8 Effect of feed rate and grinding depth on the roughness when grinding TC4 with GC wheel

2.4 砂轮磨损分析

如图10(a)、(b)所示,SA、SG 砂轮磨抛钛合金TC4,砂轮表面黏附较少,轻微堵塞。如图10(c)所示,GC砂轮磨抛钛合金时黏结少,不易堵塞,这主要是因为绿碳化硅磨料硬而脆,具有更锋锐的切削刃。图10(d)为新修后的陶瓷结合剂CBN砂轮磨抛加工TC4后砂轮磨损情况,砂轮表面部分磨粒轻微磨损,黏附钛屑现象不明显。

图9 陶瓷结合剂CBN砂轮磨抛TC4时进给速度和磨抛深度对表面粗糙度的影响Fig.9 Effect of feed rate and grinding depth on the roughness when grinding TC4 with CBN wheel

图10 砂轮磨损状态Fig.10 Grinding wheel wear

3 钛合金风扇叶片加工验证

根据上文对钛合金磨抛加工性能研究结果,开展了钛合金风扇叶片磨抛加工验证试验。试验在MTS 1600-500-6NC六轴砂带磨床上进行,砂带选用美国3M-461F型砂带,根据上文研究结果,选用绿碳化硅磨料,磨料粒度46#,试验对象为钛合金风扇叶片;工件工装如图11所示。考虑钛合金风扇叶片叶身砂带磨削加工精度及表面质量要求,试验分为粗、精加工,粗加工选用砂带转速S=3600r/min,进给速度f=2400mm/min, 压力P=20kg;精加工选用砂带转速S=3600r/min,进给速度f=4200mm/min, 压力P=15kg。

试验结果表明,工件表面无烧伤,表面粗糙度在0.8μm以下;粗加工时一条砂带可加工一整片叶片砂带磨抛加工,加工区域面积约800mm×400mm×2,精加工时一条砂带可加工两片叶片砂带磨抛加工,加工区域面积约800mm×400mm×4。

图11 钛合金叶片夹具Fig.11 Fixture of titanium alloy fan blade

4 结论

本文开展了钛合金材料磨抛加工性能试验研究,得到以下结论:

(1)普通磨料砂轮GC46L10V(粒度46#)适合磨抛加工钛合金材料TC4,最佳用量为vs=25m/s,vw=10m/min,ap=0.05mm,工作宽度为10mm时材料去除率达到5000mm3/min,磨抛比为2.5,表面粗糙度Ra为0.45~0.75μm。

(2)陶瓷结合剂CBN砂轮适合磨抛加工钛合金材料 TC4,最佳用量为vs=25m/s,vw=10m/min,ap=0.02mm,材料去除率达到2000mm3/min,磨抛比为4,表面粗糙度Ra为 0.3~0.6μm。

(3)绿碳化硅磨料砂带适合磨抛加工钛合金叶片,最佳用量为粗加工砂带转速S=3600r/min,速给速度f=2400mm/min,压力P=20kg;精加工S=3600r/min,f=4200 mm/min,P=15kg,表面粗糙度在0.8μm以下。

参 考 文 献

[1]侯冠群.宽弦空心风扇叶片制造工艺的发展[J].航空制造工程, 1994(5): 6-8.

HOU Guanqun. Development of manufacturing technology for wide chord hollow fan blade [J]. Aviation Engineering & Maintenance,1994(5):6-8.

[2]梁春华,杨锐.航空发动机宽弦空心风扇叶片的发展及应用[J].航空发动机,1999(2): 54-58.LIANG Chunhua, YANG Rui. Development and application of wide chord hollow fan blade in aeroengine[J]. Aeroengine, 1992(2): 54-58.

[3]徐九华,赵正彩,傅玉灿,等.钛合金宽弦空心风扇叶片数控切削加工关键技术[J].南京航空航天大学学报, 2014, 46(5): 659-666.XU Jiuhua, ZHAO Zhengcai, FU Yucan, et al. Key technologies of NC machining of titanium wide chord hollow fan blade[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2014, 46(5): 659-666.

[4]EZUGWU E O ,WANG Z M. Titanium alloys and their machinability—a review[J]. Journal of Materials Procwssing Technology,1997, 68: 262-274.

[5]李明怡.航空用钛合金结构材料[J].世界有色金属,2000(6):17-20.LI Mingyi. Aerospace titanium alloy structural materials[J]. World Nonferrous Metal, 2000(6):17-20.

[6]邓朝晖,万林林,张荣辉.难加工材料高效精密磨削技术研究进展[J].中国机械工程, 2008(24): 3018-3023.DENG Zhaohui, WAN Linlin, ZHANG Ronghui. Research progresses of high efficiency and precision grinding for hard to machine materials[J].China Mechanical Engineering, 2008(24): 3018-3023.

[7]张研,任延华.难加工材料磨削中的砂轮粘附及其抑制措施[J].航空制造技术, 2001(6): 52-54.ZHANG Yan, REN Yanhua. Wheel adhesion and its restraint measures during grinding difficult to machining materials[J]. Aeronautical Manufacturing Technology, 2001(6): 52-54.

[8]任敬心,华定安,黄奇,等.磨削钛合金时砂轮磨损机理的研究[J].航空学报, 1991(6): 266-272.REN Jingxin, HUA Ding’an, HUANG Qi, et al. Study on wear mechanism of grinding wheel in grinding titanium alloy[J]. Acta Aeronautica et Astronautica Sinica, 1991(6): 266-272.

[9]任敬心,华定安,黄奇.磨削钛合金的磨削力数学模型[J].航空学报, 1986(1): 97-103.REN Jingxin, HUA Ding’an, HUANG Qi, et al. The mathematical model of grinding force in grinding titanium alloy[J]. Acta Aeronautica et Astronautica Sinica, 1986(1): 97-103.

[10]RAZAVI H A, KURFESS T R, DANYLUK S. Force control grinding of gamma titanium aluminide[J]. International Journal of Machine Tools & Manufacture, 2003, 43(2): 185-191.

[11]XU X P, YU Y Q, HUANG H. Mechanisms of abrasive wear in the grinding of titanium (TC4) and nickel (K417) alloys[J]. Wear, 2003, 255(7-12): 1421-1426.

[12]浦学锋,唐建设.磨削烧伤机理及其改善措施的研究[J].航空工艺技术, 1992(4): 4-7.PU Xuefeng, TANG Jianshe. Study on grinding mechanism and improvement measures of grinding burn[J]. Aeronautical Manufacturing Technology, 1992(4): 4-7.

[13]TANG J S, PU X F, XU J h, et al. Studies on mechanisms and improvement of workpiece burn during grinding of titanium alloys[J]. CIRP Annals-Manufacturing Technology, 1990, 39(1): 353-356.

[14]张红霞,陈五一,陈志同. SG砂轮磨削钛合金烧伤机理[J].北京航空航天大学学报, 2008, 34(1): 22-26.ZHANG Hongxia, CHEN Wuyi, CHEN Zhitong. Grinding burn mechanism of titanium alloys with SG wheels [J]. Journal of Beijing University of Aeronautics and Astronautics, 2008, 34(1): 22-26.

[15]HOODA R, LECHNERA F, ASPINWALLA D K. Creep feed grinding of gamma titanium aluminide and burn resistant titanium alloys using SiC abrasive[J]. International Journal of Machine Tools &Manufacture, 2007, 47(9): 1486-1492.