变体飞行器蒙皮材料与结构研究综述

尹维龙,石庆华

(1. 哈尔滨工业大学复合材料与结构研究所,哈尔滨 150080;2.航空工业复合材料技术中心,北京 101300)

自莱特兄弟首次实现动力飞行驾驶以来,人们就一直梦想能设计一种像鸟类翅膀那样自由变形的飞行器,根据不同飞行状态时时调整机翼形状,最优化各种飞行状态下的气动特性和机动性能。众所周知,固定翼飞机机翼只能保证一个设计点是最优的,机翼的几何外形在多数情况下都不是最优状态,但在飞行过程中飞行参数连续变化,如在巡航时要求具有高升阻比和大机翼面积,起降时要具有高升力系数和大机翼面积,高速飞行时要具有大后掠角、小展弦比。变体飞行器的出现很好地解决了上述问题。鉴于变体飞行器的重要性,美国启动了一系列研究计划来支持该项技术的研究,2003年DARPA的“可变形飞机结构(MAS)”研究计划旨在研制一种具有结构变形功能的新一代军用飞机,用于执行多种不同形式的作战任务,其最终目标是研制出一种续航能力强于“全球鹰”无人机、机动性优于F/A-22 战斗机的多用途飞机。

目前,变体飞行器的研究以新一代航空公司和洛克希德·马丁公司最具代表性。新一代航空公司于2006 年和2007 年先后进行了“滑动蒙皮”可变形无人验证机模型在飞行中改变机翼外形的演示试飞,该模型的蒙皮采用了低模量硅橡胶材料;在185~220km/h的飞行速度下成功地改变翼展30%、翼面积40%和后掠角从15°变化到35°。和新一代公司不同,洛克希德·马丁公司提出了“折叠机翼”的结构变形方案,该方案采用折叠机翼的方式来切换不同飞行环境下所需的气动外形。当机翼完全展开时,气动外形处于大展弦比和小后掠角状态,此时利于飞机起飞或巡航;当机翼向上折叠时,此时的气动外形处于小展弦比和大后掠角状态,适应高速飞行。“折叠机翼”方案已经完成了原理样机的研制,并进行了风洞试验。由此可见,变体结构技术是支撑先进飞行器发展的关键技术。

变体飞行器一个重要的技术特征就是要求机翼几何参数如弦长、展长、后掠角和面积等大幅度变化过程中翼面始终保持光滑、连续和无缝。因此,蒙皮需要很大的变形量来保证上述技术特征的实现,且在变形过程中要有足够的刚度来维持机翼的气动外形,同时要降低对驱动器能耗的要求。布里斯托大学的Thill等[1]发表了一篇关于变形蒙皮方面的综述性论文,指出现在大部分研究工作多集中在变体飞行器概念和结构设计上,很少有涉及到变形蒙皮的问题。可见,变形蒙皮的研究是极其困难而又充满挑战的工作[2]。目前,变形蒙皮的实现途径主要有材料自身弹性变形、通过机构来实现变形和基于结构的变形蒙皮3种。

基于材料自身弹性的变形蒙皮

首先,自身具备大变形能力的材料是橡胶类材料。其中,硅橡胶具有非常好的弹性性能。硅橡胶是一种直链状的高分子聚合物,其最大形变量可达200%以上。美国新一代航空公司研制的“滑动蒙皮”可变形无人验证机采用的变形蒙皮就是硅橡胶材料,并于2006年8月进行了试飞,如图1所示[3-4]。由于受到硅橡胶蒙皮承载的限制,其最大飞行速度只有54m/s。总而言之,硅橡胶蒙皮可以满足大形变量的要求,但其低模量很难承受高的气动载荷。虽然,一些学者采用施加预应力的方法来提高硅橡胶蒙皮的承载能力,但是过大的预应力会给柔性蒙皮带来疲劳和蠕变等新问题。

另一种具有大变形能力的材料是形状记忆聚合物。它是一种具有特殊“形状记忆功能”的新型智能材料,已在航空航天领域得到了初步的应用[5-6]。形状记忆聚合物具有两种不同的形状,一种是初始形态,也称为“记忆”形态。这种形态下,形状记忆聚合物的弹性模量非常高。当形状记忆聚合物受热、高频光或电激励后将切换到另外一种形态,称为变形形态,此时形状记忆聚合物的弹性模量非常低,且具有很大的变形量。因此,形状记忆聚合物是一种刚度可调和具有大形变量的材料,是变形机翼实现大幅度变形的另外一种材料[7-10]。

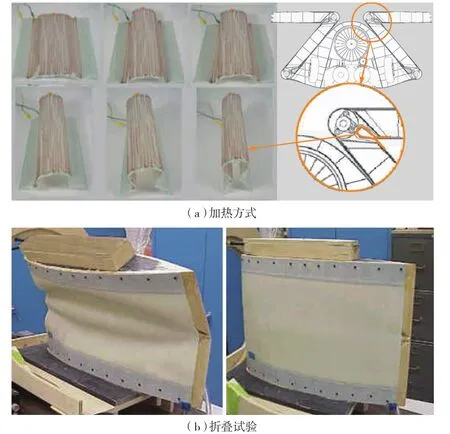

形状记忆聚合物的变形功能需要在低模量下实现,其高低模量之间的转化驱动方式有很多种[11]。电驱动方式是切合实际的激励方式,即通过电流产生的焦耳热来对形状记忆聚合物进行驱动。洛克希德·马丁公司在其“折叠机翼”变形方案(图2[12])中,尝试了埋藏镍铬加热丝的方法来对形状记忆聚合物进行热驱动,并进行了折叠试验[12-14]。试验结果表明这种加热方式可以使温度达到玻璃化转变温度,但是在折叠试验中发现加热丝经过多次循环使用后出现了断裂。为了克服上述问题,有学者将电阻加热丝以弹簧的形式埋在形状记忆聚合物中[15]。弹簧结构克服了直加热丝无法拉伸变形和加热不均匀等问题;同时,在可变弦长机翼模型进行了驱动变形试验,结果表明这种加热方式是可行的。在试验中发现,电加热丝与形状记忆聚合物基体之间的不相容性,导致在变形过程中二者之间容易出现分离。刘京藏[16]等提出了氨纶纤维增强形状记忆复合材料,极大地改善了单一形状记忆聚合物最为变形蒙皮存在易撕裂、连接困难等问题。

图1 “滑动蒙皮”变形无人验证机Fig.1 “Sliding wing ” morphing aircraft

图2 “折叠翼”翼缝所采用的形状记忆聚合物Fig.2 Shape memory polymer used by folding wing

为了提高单一柔性材料的承载能力,Gandhi等[17-18]提出了一种柔性基体纤维增强复合材料变形蒙皮,如图3[17]所示。该设计中纤维与蒙皮变形方向的铺设角不为零,当蒙皮拉伸或压缩时,该铺设角会发生相应的变化,在柔性基体(如橡胶等)保护下产生整体变形。但是,这种蒙皮存在明显的泊松效应,即一个方向发生拉伸变形时,另一个方向上具有明显的收缩变形。

图3 柔性基体复合材料Fig.3 Flexible matrix composite

基于机构的变形蒙皮

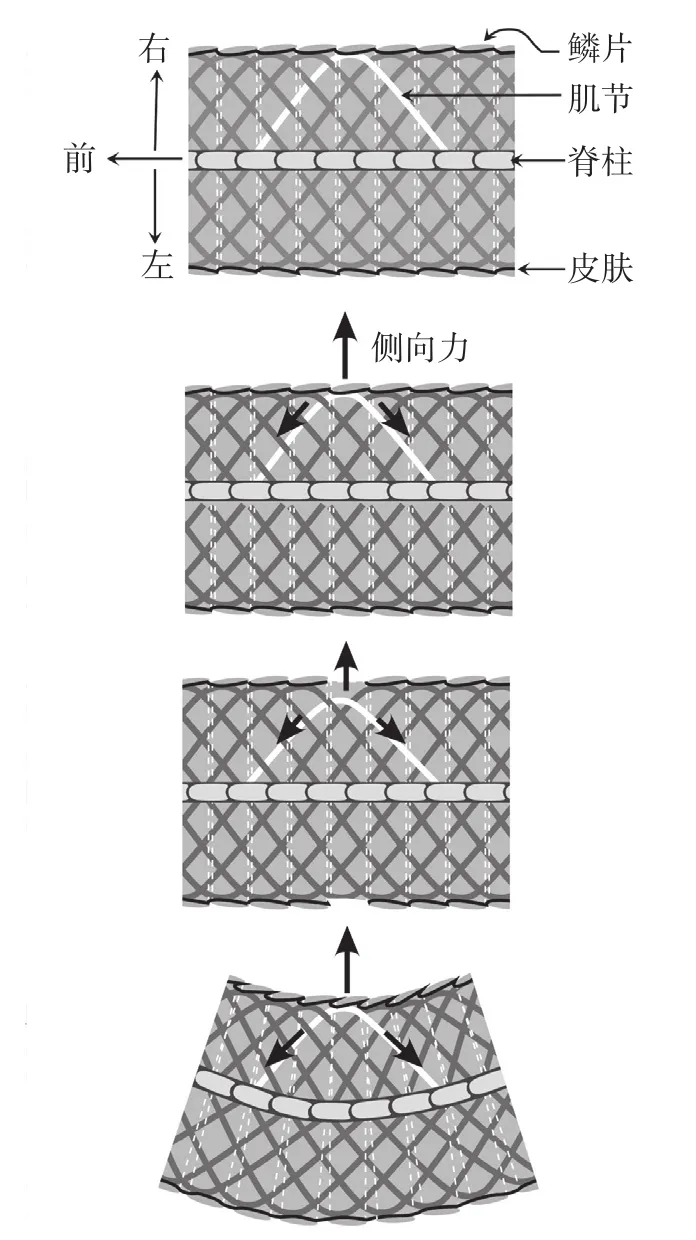

和材料自身弹性变形不同,这种方式是通过相邻刚性蒙皮片段之间的滑动或转动来实现变形,而蒙皮片段自身的形变量并不大。在可变形机翼研究的初期,采用的就是这种变形方式的蒙皮,称为“鱼鳞叠片”,通过各个叠片之间的相互滑动来实现蒙皮的整体变形。“鱼鳞叠片”变形蒙皮的最大特点是承载和变形满足设计要求,但是在变形过程中各个叠片之间的台阶和缝隙使得翼面光滑性和气密性无法满足,进而减小了变形机翼带来的气动收益。图4为一种“鱼鳞叠片”变形蒙皮,通过各个刚性薄板之间的相互滑动来实现变形[19]。Peel等[20]设计的变弯度机翼方案中下翼面采用了“叠片式”蒙皮,如图5所示。另外,还可以通过转动机构来实现大变形。例如卷帘门机构,通过控制中枢轴的转动来控制蒙皮的长度变化。这种变形蒙皮的形变量非常大,但是依然存在整体气密性、转动机构与变形结构协调控制等问题。

图4 “鱼鳞叠片”变形蒙皮Fig.4 Fish skin

基于结构的变形蒙皮

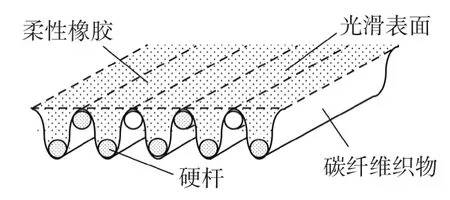

这种变形方式是指通过特定形状的结构来放大母体材料的小应变变形,通过弯曲变形来获得更大的面内拉伸变形。典型的结构有波纹结构和蜂窝结构等。图6是波纹结构的示意图,每个波纹在沿波纹方向力的作用下会产生扩张或收缩变形,多个波纹的变形累积使得这种结构产生的变形远大于平板;而在垂直于波纹的方向,波纹结构具有较高的抗弯刚度,可承受较大的气动载荷。但是,波纹的沟槽结构影响了翼面的光滑性,可以用橡胶材料来填充沟槽。同时,为了使这种结构具有更加明显的各向异性特性,可以在波纹结构内安置一些细杆,如图7[21]所示。Thill,Yokozeki和王帮峰课题组在波纹式变形蒙皮结构方面做了大量的研究工作[21-26]。值得注意的是,波纹式结构的变形是单向的,且柔性基体与波纹结构之间易产生脱层。

图5 “叠片式”蒙皮的应用Fig.5 Application of semi-rigid skin

图6 波纹结构Fig.6 Corrugated structure

图7 复合式波纹结构Fig.7 Composite corrugated structure

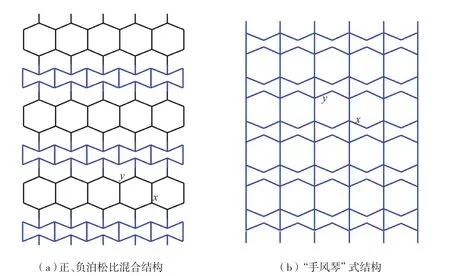

蜂窝结构可以通过蜂窝壁的弯曲变形来实现平面内的大变形。Olympio等[27-30]提出了基于变形蜂窝的复合式蒙皮结构。为了保证蒙皮表面的光滑性,分别提出了3种复合方案[31],即:硅橡胶填充蜂窝空隙、柔性表层和刚性表层(图8[30])。中间层的蜂窝芯起到承受气动载荷的作用。蜂窝芯的结构形式可以通过结构拓扑优化的方法来获得[31-33]。为了消除蜂窝芯在变形过程中的泊松效应,Olympio等[34]设计了一种零泊松比的蜂窝(图9)。为了减小变形结构内部的应力,最大限度地提高蜂窝结构的变形能力,Mehta等设计一种应力减缓蜂窝结构[35]。张平等[36]设计了一种柔性蜂窝结构,并进行了有限元分析。董二宝[37]在蜂窝芯复合蒙皮结构原理与优化设计方面开展了一些研究工作。尹维龙等[38]推导了变形蜂窝设计参数合理范围的解析,解释了变形蜂窝的变形机理,为蜂窝在变形结构上的应用提供了必要的理论依据。值得注意的是,复合式蒙皮结构存在着蜂窝结构与基体材料之间的胶连、二者的变形协调等方面的问题亟待解决。

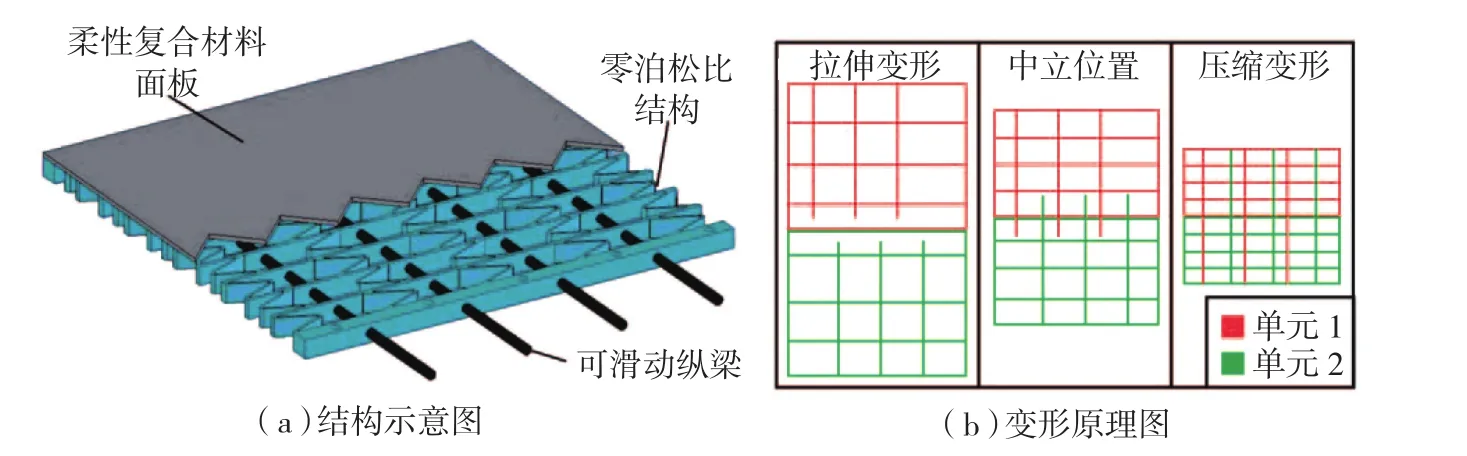

为了兼顾变形蒙皮的变形功能和承载能力,Edward[39]提出了一种单向变形的组合式蒙皮结构。由柔性基体复合材料、蜂窝和碳棒组成,如图10(a)所示。图10(b)为这种组合式蒙皮结构的变形原理。柔性复合材料表层通过胶粘的方法与蜂窝结构相连,保证了结构变形过程中蒙皮表面的光滑性。蜂窝结构中间的碳棒起到增加蒙皮抗弯刚度的作用。实际上,这种蒙皮结构是上述3种变形技术途经的组合。

现有变形蒙皮的性能对比

从形变量、气密性、承载能力和变形所需要的驱动力等几个方面对现有变形蒙皮材料与结构进行了归纳,如表1所示。可以看出,硅橡胶材料、形状记忆聚合物、鱼鳞叠片、卷帘门机构和组合式蒙皮结构的形变量超过了50%。从气密性的角度看,只有鱼鳞叠片无法保证蒙皮表面的气密性,其他几种材料和结构均具有较好的气密性。所列举的几种变形蒙皮材料与结构中,硅橡胶蒙皮的承载能力最差,波纹结构、蜂窝复合式结构和组合式蒙皮结构的承载能力最好。从变形所需要的驱动力看,卷帘门机构的驱动力最小,那是因为蒙皮材料本身并不发生形变,只要驱动转动机构;波纹结构和蜂窝复合式结构的驱动力最大,因为蒙皮在变形过程中要克服波纹结构或蜂窝结构的变形,所以要在这些结构储存大量的应变能。

变体飞行器(主要指机翼的变形)的变形方式主要有柔性变弯度、展向大变形、弦向大变形和剪切后掠等几种[40]。可以看出,能够同时实现上述4种变形方式的材料与结构有硅橡胶材料、形状记忆聚合物、鱼鳞叠片和蜂窝复合式结构。对于柔性变弯度机翼而言,只有组合式蒙皮结构不适合,那是因为碳棒的存在极大限制了蒙皮结构的弯曲变形。综合考虑形变量、气密性、承载能力和变形所需要的驱动力等多方面因素,对某一种变形方式而言,没有一种蒙皮材料或结构能够满足上述要求的。因此,在变形蒙皮的选择上必须进行折中处理。形状记忆聚合物、柔性基体复合材料、波纹结构和蜂窝复合式结构比较适合柔性变弯度机翼;组合式蒙皮结构比较适合展向大变形,此时蒙皮结构不产生弯曲变形;卷帘门机构和形状记忆聚合物比较适合弦向大变形;对于剪切后掠变形而言,形状记忆聚合物和蜂窝复合式结构是比较适合的。

图8 复合式变形蒙皮结构示意图Fig.8 Morphing skin with cellular honeycomb cores

图9 零泊松比的蜂窝结构Fig.9 Zero-v cellular honeycomb

图10 组合式变形蒙皮结构Fig.10 Passive 1D morphing aircraft skin

表1 现有变形蒙皮材料与结构的比较

结论

本文以变形方式和年代为主线总结归纳了变体飞行器蒙皮材料与结构的发展历程和研究现状,并从形变量、气密性、承载能力和驱动能量等几个方面对现有的几种蒙皮材料与结构进行了对比分析。可以看出,单一材料很难满足变体飞行器蒙皮的承载要求,基于机构的变形蒙皮满足不了光滑性和气密性要求。因此,复合化是变形蒙皮未来发展的必然趋势,针对变形蒙皮的形变量、刚度特性、光滑性、气密性和耐候性等设计要求,进行复合材料与结构设计来满足上述要求。

参 考 文 献

[1]THILL C, ETCHES J, BOND I, et al.Morphing skins[J]. Aeronautical Journal, 2008,112(11): 117-139

[2]WERELEY N, GANDHI F. Special issue flexible skins for morphing aircraft[J].Journal of Intelligent Material Systems and Structures, 2010, 21: 1697-1698.

[3]ANDERSEN G, COWAN D, PIATAK D. Aeroelastic modeling, analysis and testing of a morphing wing structure[C]//48th AIAA/ASME/ASCE/AHS Structures, structaral dynamics, and materials conference. Honolulu, 2007.

[4]FLANAGAN J, STRUTZENBERG R,MYERS R, et al. Development and flight testing of a morphing aircraft, the Nextgen MFX-1[C]//48th AIAA/ASME/ASCE/AHS Structures,structaral dynamics, and materials conference.Honolulu, 2007.

[5]冷劲松, 兰鑫, 刘彦菊, 等. 形状记忆聚合物复合材料及其在空间可展开结构中的应用 [J]. 宇航学报, 2010, 31(4): 950-956.LENG Jinsong, LAN Xin, LIU Yanju, et al.Shape memory polymers composites and their applications in deployable structures[J]. Journal of Astronautics, 2010, 31(4): 950-956.

[6]朱光明, 魏堃, 王坤. 形状记忆聚合物及其在航空航天领域中的应用 [J]. 高分子材料科学与工程, 2010, 26(8): 168-171.ZHU Guangming, WEI Kun, WANG Kun.Shape memory polymers for aeronautic & space applications[J]. Polymer Materials Science and Engineering, 2010, 26(8): 168-171.

[7]尹维龙, 孙启健, 张波, 等. 形状记忆聚合物在可变形飞行器上的应用 [C]// 第15届全国复合材料大会. 哈尔滨, 2008.YIN Weilong, SUN Qijian, ZHANG Bo,et al. Application of shape memory polymer on morphing aircraft[C]//The Fifteenth National Conference on composite materials. Harbin, 2008.

[8]GROSS K. Mechanical characterization of shape memory polymers to assess candidacy as morphing aircraft skin[D]. Pennsylvania:University of Pittsburgh, 2006.

[9]REED J, HEMMEL G, PELL E, et al. Adaptive wing structures[C]//Proceedings of SPIE-the international society for optical engineering. San Diego: SPIE, 2005.

[10]KEIHL M, BORTOL I, SANDERS B, et al. Mechanical properties of shape memory polymers for morphing aircraft applications[C]//SPIE-the international society for optical engineering. San Diego, 2005.

[11]HUANG W, DING Z, WANG C.Shape memory materials[J]. Materials Today,2010, 13(7-8): 44-51.

[12]BYE D, MCCLURE P. Design of a morphing vehicle[C]//48th AIAA/ASME/ASCE/AHS structures, structaral dynamics, and materials conference. Honolulu, 2007.

[13]IVANCO T, SCOTT R. Validation of the Lockheed Martin morphing concept with wind tunnel testing[C]//48th AIAA/ASME/ASCE/AHS Structures, structaral dynamics, and materials conference. Honolulu, 2007.

[14]LOVE M, ZINK P, STROUD R, BYE D. Demonstration of morphing technology through ground and wind tunnel tests[C]//48th AIAA/ASME/ASCE/AHS structures, structural dynamics, and materials conference. Honolulu, 2007.

[15]YIN W, SUN Q, ZHANG B, et al.Seamless morphing wing with SMP skin[J].Advanced Materials Research, 2008, 47-50: 97-100.

[16]刘京藏. 形状记忆复合材料可变形机翼蒙皮结构的性能研究[D]. 哈尔滨:哈尔滨工业大学, 2009.LIU Jingcang. Properties of shape memory composite for morphing wing skin[D]. Harbin:Harbin Institute of Technology, 2009.

[17]MURRAY G, GANDHI F, BAKIS C. Flexible matrix composite skins for onedimensional wing morphing[J]. Journal of Intelligent Material Systems and Structures, 2007,21(17): 1771-1781.

[18]MURRAY G, GANDHI F, BAKIS C. Flexible matrix composite skins for onedimensional wing morphing[J]. Journal of Intelligent Material Systems and Structures, 2010,21(17): 1-12.

[19]LONG J, HALE M, MCHENRY M,et al. Functions of fish skin: flexural stiffness and steady swimming of longnose gar lepisosteus osseus[J]. Journal of Experimental Biology, 1996,199(10): 2139-2151.

[20]PEEL L, MEJIA J, NARVAEZ B, et al. Development of a simple morphing wing using elastomeric composites as skins and actuators[J].Journal of Mechanical Design, 2010, 131(9):1-8.

[21]TOMOHIRO Y, SHIN-ICHI T,TOSHIO O, et al. Mechanical properties of corrugated composites for candidate materials of flexible wing structures[J]. Composites: Part A,2006, 37: 1578-1586.

[22]THILL C, ETCHES J, POTTER I, et al. Corrugated composite structures for aircraft morphing skin applications[C]//18th international conference on adaptive structures and technologies. Ottawa, 2007.

[23]THILL C, ETCHES J, BOND I, et al. Composite corrugated structures for morphing wing skin applications[J]. Smart Materials and Structures, 2010, 19(12): 1-11.

[24]赵金涛, 王帮峰, 牟常伟, 等. 波纹式结构柔性蒙皮拉伸变形与应变研究[J].中国机械工程, 2010, 21(16): 1959-1962.ZHAO Jintao, WANG Bangfeng, MOU Changwei, et al. Research on tensile deformation and strain of composite corrugated skin[J]. China Mechanical Engineering, 2010, 21(16): 1959-1962.

[25]李建国. 变体机翼蒙皮结构的传感研究[D]. 南京:南京航空航天大学, 2009.LI Jianguo. Sensing research of morphing wing skin structure[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2009.

[26]葛瑞钧. 波纹型柔性蒙皮基体基本特性研究及其驱动初探[D]. 南京:南京航空航天大学, 2008.GERuijun.Research on basic characteristics of corrugated flexible skin and its drive[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2008.

[27]OLYMPIO K, GANDHI F. Flexible skins for morphing aircraft using cellular honeycomb cores[J]. Journal of Intelligent Material Systems and Structures, 2010, 21(17):1719-1735.

[28]OLYMPIO K. Design of a passive flexible skin for morphing aircraft structures[D].Pennsylvania: The Pennsylvania State University,2006.

[29]OLYMPIO K. Compliant loadbearing skins and structures for morphing aircraft applications[D]. Pennsylvania: The Pennsylvania State University, 2009.

[30]OLYMPIO K, GANDHI F. Modeling and numerical analyses of skin design concepts[C]//50th AIAA/ASME/ASCE/AHS structures,structaral dynamics, and materials conference.Florida, 2009.

[31]OLYMPIO K, GANDHI F. Skin designs using multiobjective topology optimization[C]//50th AIAA/ASME/ASCE/AHS structures,structaral dynamics, and materials conference.Florida, 2009.

[32]REICH G, SANDERS B, JOO J.Development of skins for morphing aircraft applications via topology optimization[C]//48th AIAA/ASME/ASCE/AHS structures, structaral,and materials conference. Honolulu, 2007.

[33]JAMES J, GREGORY W, JAMES T.Flexible skin development for morphing aircraft applications via topology optimization[J]. Journal of Intelligent Material Systems and Structures,2009, 20(16): 1969-1985.

[34]OLYMPIO K, GANDHI F. Zero-v cellular honeycomb flexible skins for onedimensional wing morphing[C]//48th AIAA/ASME/ASCE/AHS structures, structaral, and materials conference. Honolulu, 2007.

[35]VIPUL M, MARY F, GEORGE A.Stress relief in contact-aided compliant cellular mechanisms[J]. Journal of Mechanical Design,2009, 131:1-11.

[36]张平, 周丽, 邱涛. 一种新的柔性蜂窝结构及其在变体飞机中的应用 [J]. 航空学报, 2011, 32(1): 156-163.ZHANG Ping, ZHOU Li, QIU Tao. A new flexible honeycomb structure and its application in structure design of morphing aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(1):156-163.

[37]董二宝. 智能变形飞行器结构实现机制与若干关键技术研究 [D]. 合肥: 中国科学技术大学, 2010.DONG Erbao. Research on mechanism and key technologies of intelligent morphing aircraft structure[D]. Hefei: University of Science &Technology China, 2010.

[38]YIN W L, LIU L B, LIU Y J, et al.Structural design of morphing honeycomb cell with multi-constrains[C]//52th AIAA/ASME/ASCE/AHS Structures, structaral, and materials conference. Colorado, 2011.

[39]EDWARD A. Design and fabrication of a passive 1D morphing aircraft skin[J]. Journal of Intelligent Material Systems and Structures,2010, 21: 1699-1718.

[40]JHA A, KUDVA J. Morphing aircraft concepts, classifications, and challenges[C]//Proceedings of SPIE-the international society for optical engineering. San Diego: SPIE, 2004: 213-224.