轻型自主爬行制孔系统集成控制技术*

(南京航空航天大学机电学院,南京210016)

随着国产大飞机项目的持续推进,飞机机身筒段大部件对接对缝处制孔铆接任务对飞机装配技术提出新的需求,以自动钻铆机为代表的传统飞机装配系统[1]存在灵活性与柔性的技术短板,难以满足高质量、高效率、低成本的装配要求。为此,轻型化自动装配系统应运而生。当前轻型化自动装配系统的典型代表主要有基于工业机器人的自动化装配系统[2]、基于柔性导轨的自动化装配系统[3]。工业机器人由于关节刚性差,需要具备精度补偿机制才能用于飞机自动化装配[4],又由于其工作范围有限,一般需耦合第七轴以扩展其工作范围[5]。柔性导轨自动化装配系统需要专用轨道铺放工装,对飞机的开敞性要求较高。轻型自主爬行制孔系统具有轻型化、柔性化、刚性好、安装准备时间短、工作空间灵活、设备成本低等特点,能够适用于大飞机机身大部件对接对缝处装配工作。

国外对轻型自主爬行制孔系统已经做了较为深入的研究,西班牙M.Torres公司已经自主研制了三代爬行制孔机器人并已成功应用于空客A350机身尾段环铆[6-7]。

国内对于这方面的研究处于尝试和探索阶段,相关高校联合主机有限公司进行了样机的试研和关键技术论证。2012年,南京航空航天大学与北京航空航天大学联合为上海飞机制造有限公司研制了自主移动制孔系统原型样机并对机构的运动学分析进行了较为详细的分析[8-10]。

本文所设计的轻型自主爬行制孔系统,实现了自主多足移动机构与多功能末端执行器在结构与功能上的高度集成。它集成行走吸附定位、钻孔加工和在线检测等多种控制功能于一体。通过两套独立的真空吸附系统实现机器人在产品上的稳定吸附。通过基准检测、法向找正、锪窝深度测量等多种在线检测手段来提高制孔锪窝质量。为实现整个系统的集成控制,采用上下位机分层控制体系。通过上位机统筹规划整个控制系统的任务,通过下位机实现对终端执行硬件的实时控制。能够很好的满足轻型自主爬行制孔系统的实时性、稳定性的控制需求。

1 系统组成与工作流程

1.1 系统结构组成

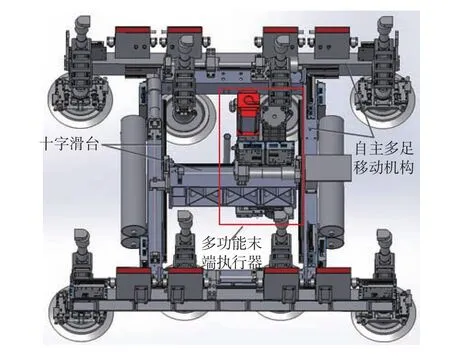

图1为轻型自主爬行制孔系统整体结构图。按照机构的功能组成,将整个系统从结构上划分为自主多足移动机构与多功能末端执行器两大模块。通过内部十字滑台实现两大模块在结构上的集成。轻型自主爬行制孔系统通过框架伺服电机驱动内外框架的交替移动实现机器人的行走功能。自主多足移动结构主要用于系统的吸附行走定位,它由内外框架、内外腿机构以及相应的伺服驱动机构和真空吸附装置组成。多功能末端执行器主要由基准检测模块、法向找正模块、压力脚模块、制孔锪窝模块组成,用于高精度钻孔加工。

1.2 工作流程分析

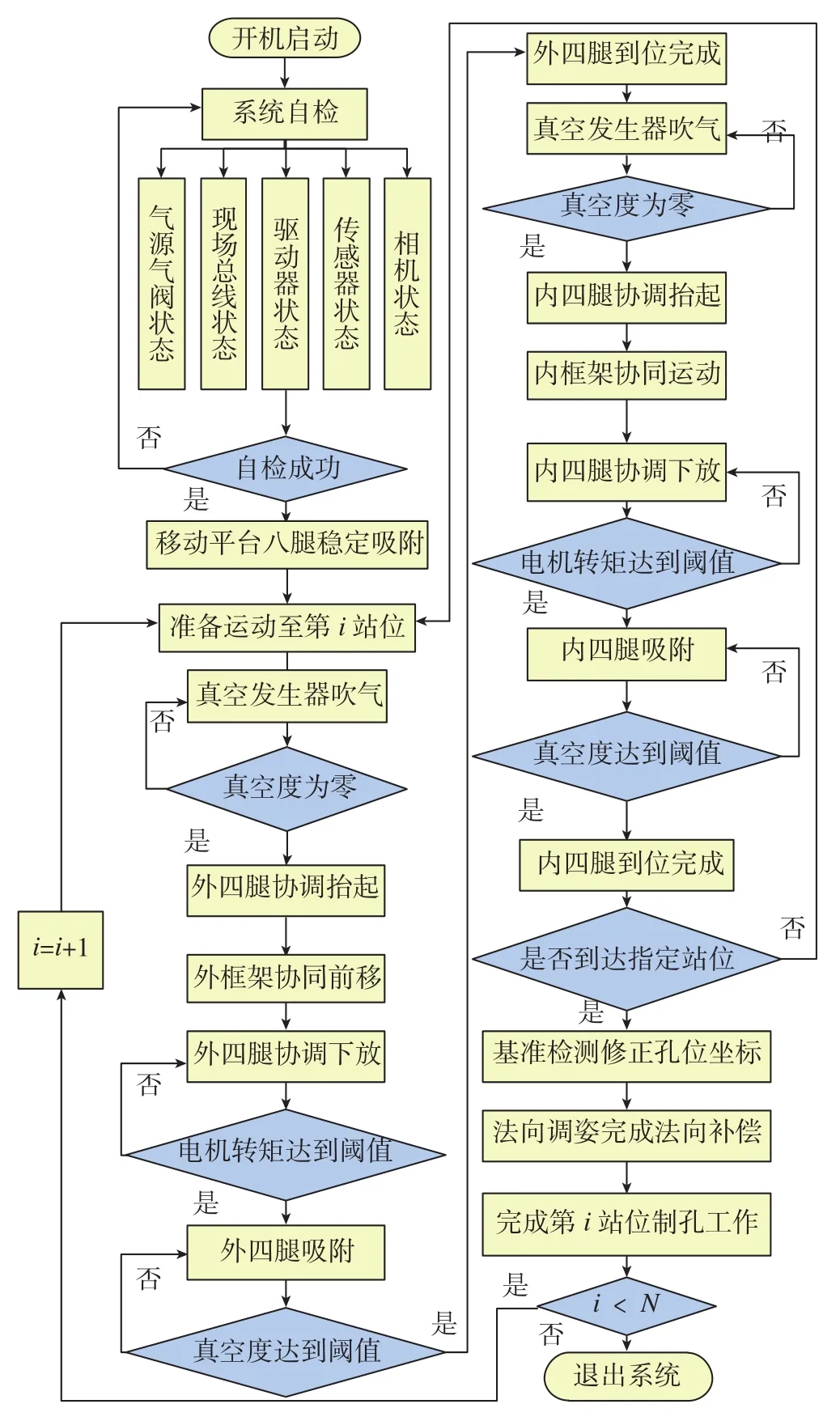

初始状态系统上电启动,对相关气源气阀状态、驱动器连接状态、现场总线通信状态、传感器状态以及CCD相机通信状态进行检测。自检成功后,机器人内外四腿真空吸附装置动作实现在产品上的稳定吸附。待机器人回零后,准备移动到第i站位进行相关孔位的制孔工作。行走运动开始时,外四腿真空发生器开始吹气动作,待真空吸盘内的真空度为零时,伺服电机驱动外四腿上抬至指定位置完成抬起动作。随后外框架电机驱动外框架协同前移指定位移,紧接着,外四腿开始协调下放,上位机实时采样各电机的转矩值并与转矩阈值相比较。当电机转矩值达到阈值时,外四腿真空发生器开始吸气动作,待吸盘内的真空度达到真空度阈值时完成腿部下放操作,随后内腿完成与外腿相似的动作,从而实现机器人的行走移动。当机器人移动到指定站位后,CCD相机对基准孔进行拍照,从而修正待钻孔的孔位坐标。当机器人移动到指定的待钻孔后,通过激光位移传感器进行法向检测并实现对孔位法向偏差的修正。最后完成站位内所有孔位的制孔工作并退出整个系统。系统工作流程如图2所示,其中i为站位号,N为总的站位数。

图1 轻型自主爬行制孔系统整体结构图Fig.1 Overall structure diagram of the lightweight auto-crawling drilling system

2 控制系统硬件组态

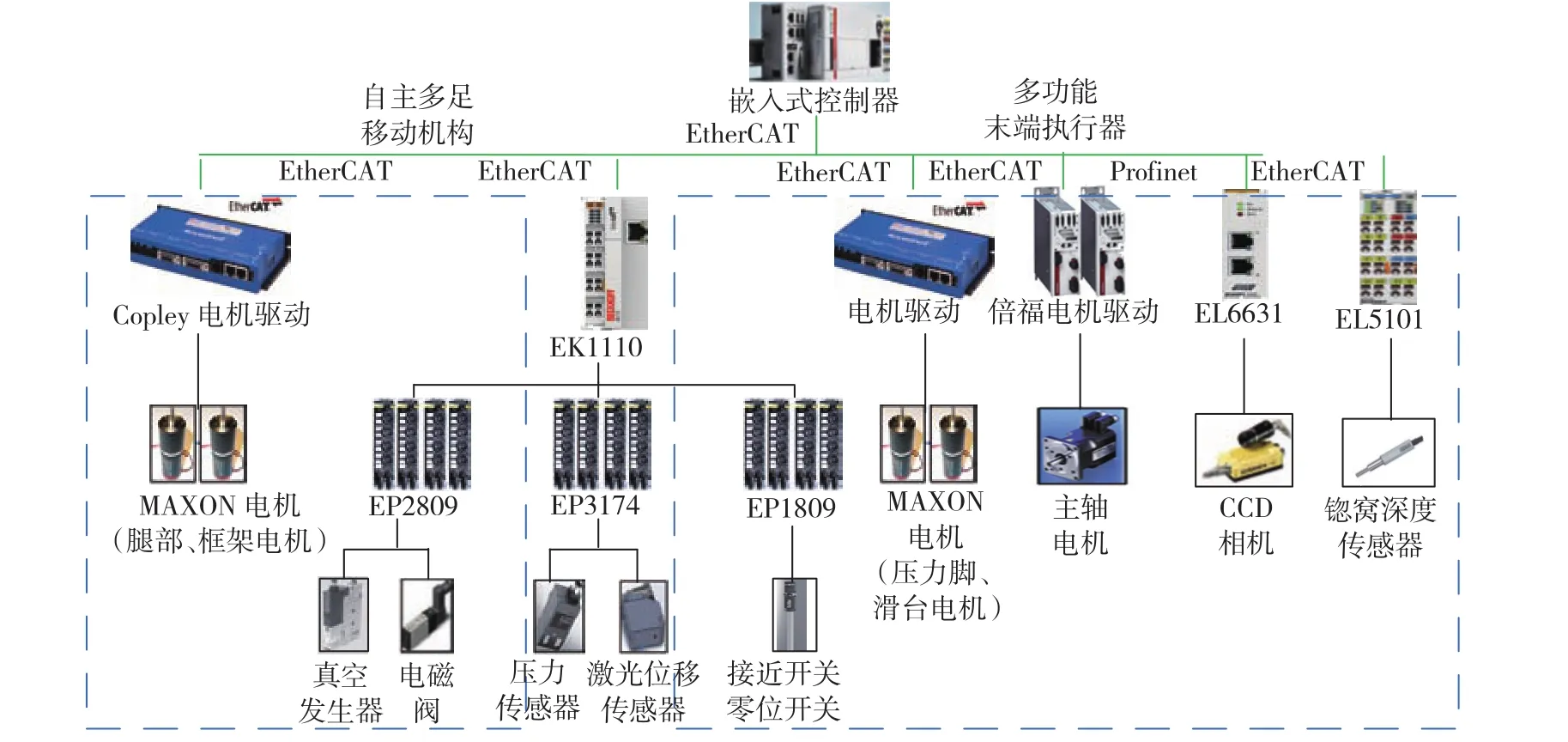

根据轻型自主爬行制孔系统的控制需求,将其控制任务划分为伺服控制模块、传感器数据采集模块和气动控制模块3大类。伺服控制模块主要任务在于多电机协同控制、压脚电机、内部主轴电机以及内部十字滑台电机的控制。其中多电机协同控制主要包括框架电机协同控制实现框架前移、八电机协同控制实现主轴进给钻孔。传感器数据采集模块主要任务在于CCD相机、激光位移传感器、真空度传感器、接近开关、零位开关的控制。气动控制模块的主要任务在于真空发生器、吸盘导轨制动器以及换刀模块和铆接模块的气缸控制。

结合上述控制任务,基于工业控制网络设计了轻型自主爬行制孔系统的硬件组态。基于倍福的软PLC技术,利用TwinCAT软件对Windows系统进行改造,以工业级响应时间实现对被控设备的实时逻辑控制。采用以太网现场总线系统EtherCAT构建全局控制主网,按功能模块将各被控I/O设备高效的接入主网。EtherCAT作为一种自动化控制技术,是一个以以太网为基础的开放架构的现场总线系统。相比于传统的现场总线系统,它具有传输速度快、拓扑结构灵活、实时性能优越等优势。轻型自主爬行制孔系统的硬件组态如图3所示。

下位机控制层以嵌入式控制器CX2020作为整个控制系统的核心。自主多足移动机构与多功能末端执行器均通过EtherCAT技术进行实时通信,在控制层面上两者互不干涉。通过Copley驱动器实现对MAXON电机的位置控制,利用倍福的伺服驱动和EL5101增量式编码器接口模块实现钻孔与锪窝控制。通过El6631 Profinet端子模块向上实现与整个系统的集成,向下实现与工业CCD相机的通信。利用EK1110扩展耦合端子模块对I/O进行扩展,从而实现对真空发生器、电磁阀的数字量控制以及压力传感器、激光位移传感器的模拟量数据采集。

图2 系统工作流程Fig.2 Workflow of system

图3 系统整体硬件组态Fig.3 Hardware configuration of overall system

3 控制系统软件组态

3.1 软件组态整体设计

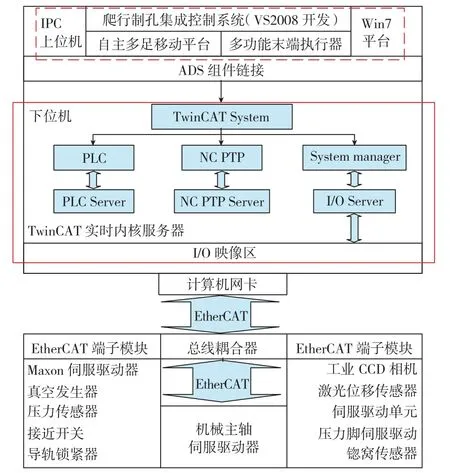

轻型自主爬行制孔系统采用基于PC的全软数控系统方案,在软件层面上,主要包含上位机集成控制软件、倍福TwinCAT软件。在Win 7平台上基于Visual Studio 2008开发了一套上位机层集成控制软件,它在整个控制系统中处于统筹规划的主导地位,主要负责整个轻型自主爬行钻铆加工系统的任务规划、加工执行和现场监测,集成逻辑控制思想、算法、数据库、日志系统等多种功能,并对爬行制孔系统进行统一、高效管理。采用德国倍福自动化公司的基于PC的软PLC技术,利用EtherCAT总线实现对终端执行硬件的实时逻辑控制,上位层与下位层之间通过实时以太网EtherCAT自动化设备规范ADS通信实现交互。系统整体软件组态如图4所示。

3.2 上位机集成控制软件架构设计

上位机集成控制软件采用用户界面层与功能底层相分离的设计思想。基于Duilib界面设计工具,按照面向用户的交互需求,设计了用户界面层,将其划分为5个模块,各模块以分层页面的形式加以设计和管理。基于UML类图搭建软件底层架构,其主要包含基于UI的逻辑控制层和核心功能管理层,如图5所示。基于UI的逻辑控制层主要完成UI界面窗体和控件消息及命令的交互处理。核心功能管理层包含通信接口、数据库管理、报警管理、日志管理等模块,通过统一的接口类实现核心功能管理层与UI逻辑控制层的功能交互,以MFC默认消息机制为消息机制的底层模块开发设计了与Duilib界面设计相匹配的集成消息机制,实现了窗体与窗体之间、窗体与控件之间、窗体与核心功能管理层之间的交互,从而使UI界面上的操作能够得到快速、准确的功能响应。

通信接口模块主要包括倍福EtherCAT通信接口。倍福EtherCAT通信接口用于运行于上位层的爬行制孔系统集成控制软件与下位层的倍福TwinCAT软件之间的数据交互。在工程中包含倍福提供的第三方静态库文件TcAdsDll.lib,从而实现上位机集成控制软件对PLC运动控制层的控制。

数据库管理模块作为数据库应用的接口,主要用于存储管理用户信息、刀具信息、现场测量数据以及系统关键数据信息等。采用微软公司的关系型数据库SQL Server作为数据库软件,相应地在集成控制软件中需要相应包含其静态库文件,从而完成数据库接口类的开发。

报警管理和日志管理模块作为日志和报警管理接口,主要用于软件状态与操作信息日志管理和系统故障报警信息管理。选用C++开源日志库log4cplus进行日志管理,以记事本为载体,设定两份Text文件分别对自动钻铆过程中状态与操作信息和报警信息进行管理,同时对这些信息进行编号和等级划分,从而构建出完善的日志管理系统。

图4 系统整体软件组态Fig.4 Software configuration of overall system

图5 集成控制软件架构Fig.5 Software architecture for integrated control

4 机构实现和验证

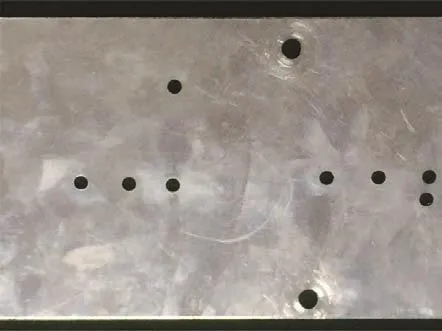

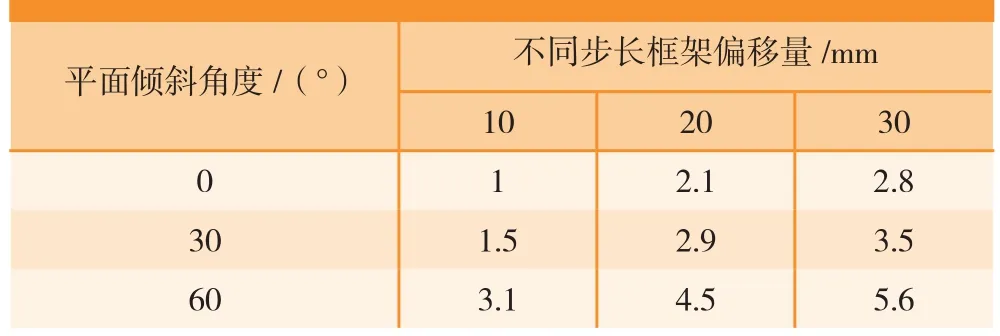

针对轻型自主爬行制孔系统的控制需求,以上述集成控制软件架构对上位机软件进行了开发,并按照机器人的动作逻辑编写了下位机程序。为验证机构功能的实现和集成控制系统的稳定性能,在不同倾斜角度的曲面工装上进行行走试验和钻孔试验。倾斜角度为60°的曲面工装试验平台如图6所示,制孔试验结果如图7所示。在不同倾斜角度的曲面工装上,机器人以不同的步长进行10次交替行走试验结果见表1。

通过试验验证表明,在不同倾斜角度的曲面工装上,可以通过开发的集成控制系统稳定地控制机器人实现行走和钻孔功能,且所钻孔的质量满足要求,其直径精度满足H9的要求,孔的位置精度达到0.5mm的要求,孔的法向精度达到0.5°以内的要求,制孔效率13.4s/个。其中制孔效率可以通过提高各个工位电机的工作速度进行适当提高。通过试验可以发现行走多步之后斜面上下侧框架出现累积偏移量,这是由于整个系统的重心偏向斜面下侧,按照负载转矩阈值的电机到位方式,斜面下侧的电机由于承受的负载过大将提前到达转矩阈值,从而导致斜面下侧框架相对于斜面上侧框架出现偏移。由于设计时机器人内腿电机行程比外腿电机行程短了10mm,当行走步数过多时,机器人将会由于内腿的机械限位而无法实现稳定行走。针对这种情况,可以通过在控制系统中加大斜面下侧4个电机的转矩阈值的方式,将偏移量控制在10mm的范围内,实现稳定行走。

图6 试验平台Fig.6 Experimental platform

图7 制孔试验结果Fig.7 Experiment results of drilling

表1 斜面上下侧框架相对偏移量

5 结论

对轻型自主爬行制孔系统的系统组成与工作流程进行了介绍,对轻型自主爬行制孔系统的控制系统进行了总体设计,采用现场总线系统EtherCAT完成实时性控制,搭建上位机集成控制软件架构,完成上位机控制软件开发,在不同倾斜角度的斜面工装上进行了行走试验和钻孔试验,能够稳定实现行走与钻孔功能,制孔质量满足要求,制孔效率待优化。

[1]王黎明, 冯潼能.数字化自动钻铆技术在飞机制造中的应用[J].航空制造技术, 2008(11): 42-45.

WANG Liming, FENG Tongneng.Application of digital automatic drill-riveting technologyin aircraft manufacture[J].Aeronautical Manufacturing Technology, 2008(11): 42-45.

[2]BI S, LIANG J.Robotic drilling system for titanium structures[J].The International Journal of Advanced Manufacturing Technology, 2011,54(5-8): 767-774.

[3]REID E.Development of portable and flexible track positioning system for aircraft manufacturing processes[C].AeroTech Congress &Exposition Los Angeles, California, 2007.

[4]周炜,廖文和,田威,等.面向飞机自动化装配的机器人空间网格精度补偿方法研究[J].中国机械工程, 2012,23(19): 2306-2311.

ZHOU Wei, LIAO Wenhe, TIAN Wei, et al.Robot accuracy compensation method of spatial grid for aircraft automatic assembly[J].China Mechanical Engineering, 2012,23(19): 2306-2311.

[5]周卫雪.面向飞机装配的机器人运动轨迹和姿态离线规划与在线调整方法研究[D].南京: 南京航空航天大学, 2012.

ZHOU Weixue.Research on robotic route and posture off-line planning and on-line calibrating method for aircraft assembly[D].Nanjing:Nanjing University of Aeronautics and Astronautics, 2012.

[6]MARGUET B, CIBIEL C, FRANCISCOÓ D, et al.Crawler robots for drilling and fastener installation: an innovative breakthrough in aerospace automation[C].Aerospace Manufacturing & Automated Fastening Conference & Exhibition North Charleston, South Carolina, 2008.

[7]甘露,姚艳彬,魏超.爬行机器人制孔系统在飞机装配中的应用研究[J].航空制造技术, 2013(20): 80-82.

GAN Lu, YAO Yanbin, WEI Chao.Research on application of crawler robot drilling system in aircraft assembly[J].Aeronautical Manufacturing Technology, 2013(20): 80-82.

[8]黄大兴,王珉,陈文亮,等.飞机装配自主移动式自动制孔系统机构设计[J].南京航空航天大学学报, 2012,44(S1): 23-26.

HUANG Daxing, WANG Min, CHEN Wenliang, et al.Mechanism design of autonomous mobile automatic drilling system for aircraft assembly[J].Journal of Nanjing University of Aeronautics & Astronautics,2012,44(S1): 23-26.

[9]黄大兴.面向飞机装配的自主移动机构关键技术研究[D].南京: 南京航空航天大学, 2012.

HUANG Daxing.Research on the key technologies of autonomous mobile mechanism for aircraft assembly[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2012.

[10]张得礼,陈文亮,王珉.飞机制孔爬行机器人的位姿调节研究[J].航空制造技术, 2014(3): 74-77.

ZHANG Deli, CHEN Wenliang, WANG Min.Research on pose adjustment of crawling robot for drilling hole on aircraft surface[J].Aeronautical Manufacturing Technology, 2014(3): 74-77.