电解加工产物无害化处理方法与发展

(中国航空制造技术研究院,北京 100024)

电 解 加 工(Electrochemical Machining,ECM)是一种利用金属电化学阳极溶解的原理实现去除的特种加工方法,其“拷贝”成形的特性可以实现复杂形状的一次成形加工,加工效率高、无工具电极损耗、无加工应力、表面完整性好,在国内外航空、航天、兵器工业产品研发及生产中被广泛应用。电解加工用的电解液一般采用导电性及安全性较好的NaCl、NaNO3等中性盐溶液,电解液在电解加工中承担着电化学反应、产物容纳及冲刷的重要角色,电解液的电导率、pH值、纯净度等与电解加工的质量及稳定性密切相关。但在电解加工过程中,由于阳极金属的不断溶解及金属离子遇水及空气后的氧化反应,会产生大量的固相化合物而聚成污泥,处理不当,会造成环境污染。如何消除电解加工产物带来的不利影响,越来越引起人们的重视,国内外近年来已针对其产物的无害化处理采取了一系列技术措施。本文将从电解加工产物成分和影响分析、国内外现状、处理技术等几个方面进行总结,并对处理方法的发展趋势进行探讨。

电解加工产物成分和影响分析

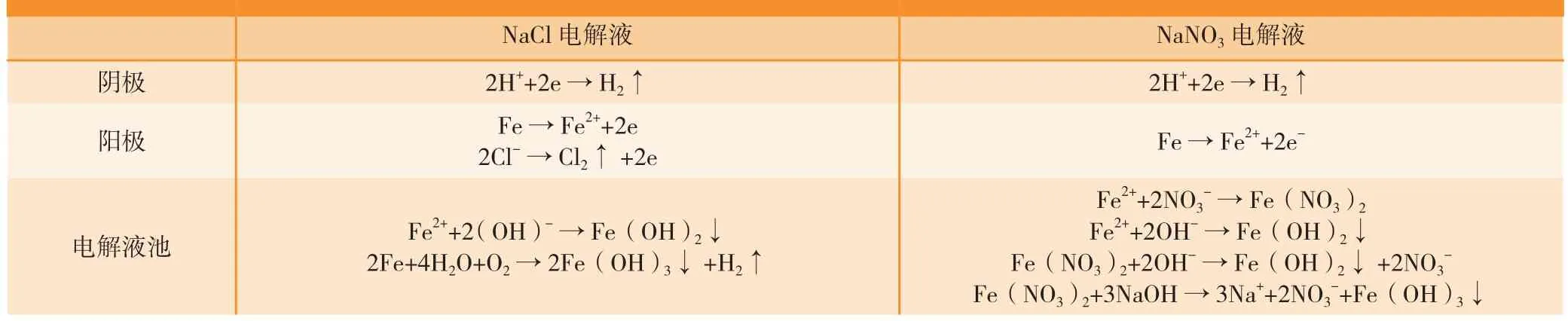

以加工钢为例,电解加工过程中,典型的电化学反应如表1所示。

从表1中电化学反应式可看出,电解加工后电解液池中会出现铁的氧化物、氢氧化物沉淀等。阳极溶解反应中每蚀除掉1mol金属铁,将产生1mol的Fe(OH)2墨绿色絮状物。将摩尔数换算成体积数可知,每蚀除掉1体积的铁将产生约3.7倍体积的Fe(OH)2,其中Fe(OH)2还将进一步氧化成Fe(OH)3黄褐色沉淀物[1]。产物的聚集带来的影响主要有以下几个方面:

第一,对加工工艺过程的影响。生成的大量加工产物混在电解液中,影响电化学反应的速度,容易造成加工区极间短路和结疤,在小间隙精密电解加工时越明显。如不能实现电解液的在线高精过滤、净化和更新,就不能保证加工过程中的电解液纯净度要求,造成电化学极化,使加工难以持续。

第二,对环境的影响。电解加工去除产出比高,产物含水化合物团体积较大,处理过程中难于周转存放,占用空间大,并且在堆积的大量污泥中,如果不加处理任意堆放,将对生态环境造成影响。如采用化学法混合处理,生成的污泥总量会更多。根据生产加工经验估计,按国内目前采用的电解产物处理方法,即板框压滤后湿泥装袋,处理后每台万安培级设备正常电解加工每天将产生约400kg的湿泥。虽然经过板框压滤法将电解产物进行压滤,仍需对产物进行再脱水处理,最大限度压缩其占用空间。加工过程中生成的墨绿色絮状物Fe(OH)2、黄褐色沉淀物Fe(OH)3及Fe2O3等化合物对周围环境具有较强的染色污染,有色工业废水除了给人以不愉快感,降低受纳水体的透光性,还会影响水生生物的生长[2]。要求电解加工产物排放前要对其进行脱色处理,避免其对环境的二次污染。

第三,对人体健康的影响。军工产品大量采用高温合金、不锈钢等金属材料,在电解加工的电化学反应后,会产生一定量游离的六价铬(如Cr2O7

2-)等有害离子,会对人体健康造成影响。如六价铬(Cr6+)化合物及其盐类,为吸入性毒物,极易在水中溶解,容易被人体吸收,长期吸入会导致重金属中毒,对环境有持久危险性[3]。故必须保证操作者对含高价重金属离子产物的接触和吸入保护,同时应对六价铬离子进行还原,达到国家排放标准。此外,电解加工过程中会产生少量有害人体健康的气体,如Cl2、Br2气体,应保证及时有效的排出厂房。

可见,大批量生产中电解加工产物带来的副作用,势必会影响其在现代工业生产中的推广和应用。必须重视并解决电解加工过程中的环境保护问题,特别是对电解加工的产物进行处理和回收,将其中的有害离子(如Cr6+等)进行无害化处理,达到“绿色制造”的目的。

国内外解决方案及现状

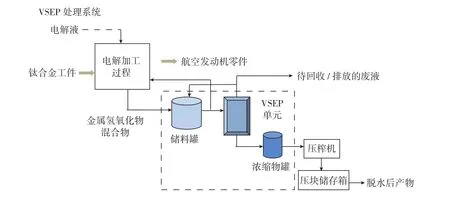

在电解加工技术快速发展和广泛应用的同时,各个国家均开始重视如何消弱或消除电解加工对环境的影响的研究工作。20世纪90年代,美国与德国已经有了成熟的解决方案。美国采取集中发展,将影响控制在一个地域中,同时严格对电解产物进行无害化处理。在电解加工产物处理方面,美国采用了振动薄膜过滤系统(VSEP处理系统),经精密过滤后的产物直接进入压榨机,并经深度脱水后压成模块[4]。目前,该处理方法已在美国多行业内应用,其中包括精密电解加工、石油化工及,废水处理等。美国VSEP过滤系统和产物压榨处理工艺流程如图1所示[4]。

表1 电解加工电化学反应

图1 VSEP过滤系统和产物压榨处理工艺流程图Fig.1 Flow chart of VSEP filtration system and products press process

欧盟在其制定的第五框架计划 (FP5,1998~2002)中,专门设置了“环境、能源和可持续发展”研发专题(SPECTRUM),使欧洲的能源利用与经济、环境相协调,实现可持续性发展。精密电解加工产物处理就被列入此专题中,即“超精密电解加工产物处理回收再利用技术研究”专题,成为一项重要的研究内容。此项专题研究主要参与单位有荷兰飞利浦公司,德国的博世集团,比利时的鲁汶大学和布鲁塞尔自由大学VUB等。专题提出电解产物处理技术研究成果将实现实验室研究乃至更广泛的工业应用,清洁的电解液使电解加工精度由当时的0.25mm提高至少两个数量级,解决每年近8000t化学产物对人体、环境带来的危害,特别是有毒离子Cr6+和其他的重金属离子。这一项目在欧盟“地平线2020”计划中还在继续。另外,欧盟议会和欧盟理事会于2003年通过了ROHS指令,明确规定了6种有害物质的最大限量值,其中六价铬含量<1000×10-6,即<0.1%。迄今为止,基本实现了这一目标。以MTU、EMAG公司为代表,德国实现了电解液的在线精密过滤及产物的无害化处理,走在了世界前列,配有独立的控制系统进行电解液供液及精密微过滤系统的控制与管理。采取高精度膜滤技术对循环的电解液进行在线精微过滤,且具有自动反冲洗功能,过滤精度≤0.5μm,使得加工区可以稳定地获得清洁电解液。

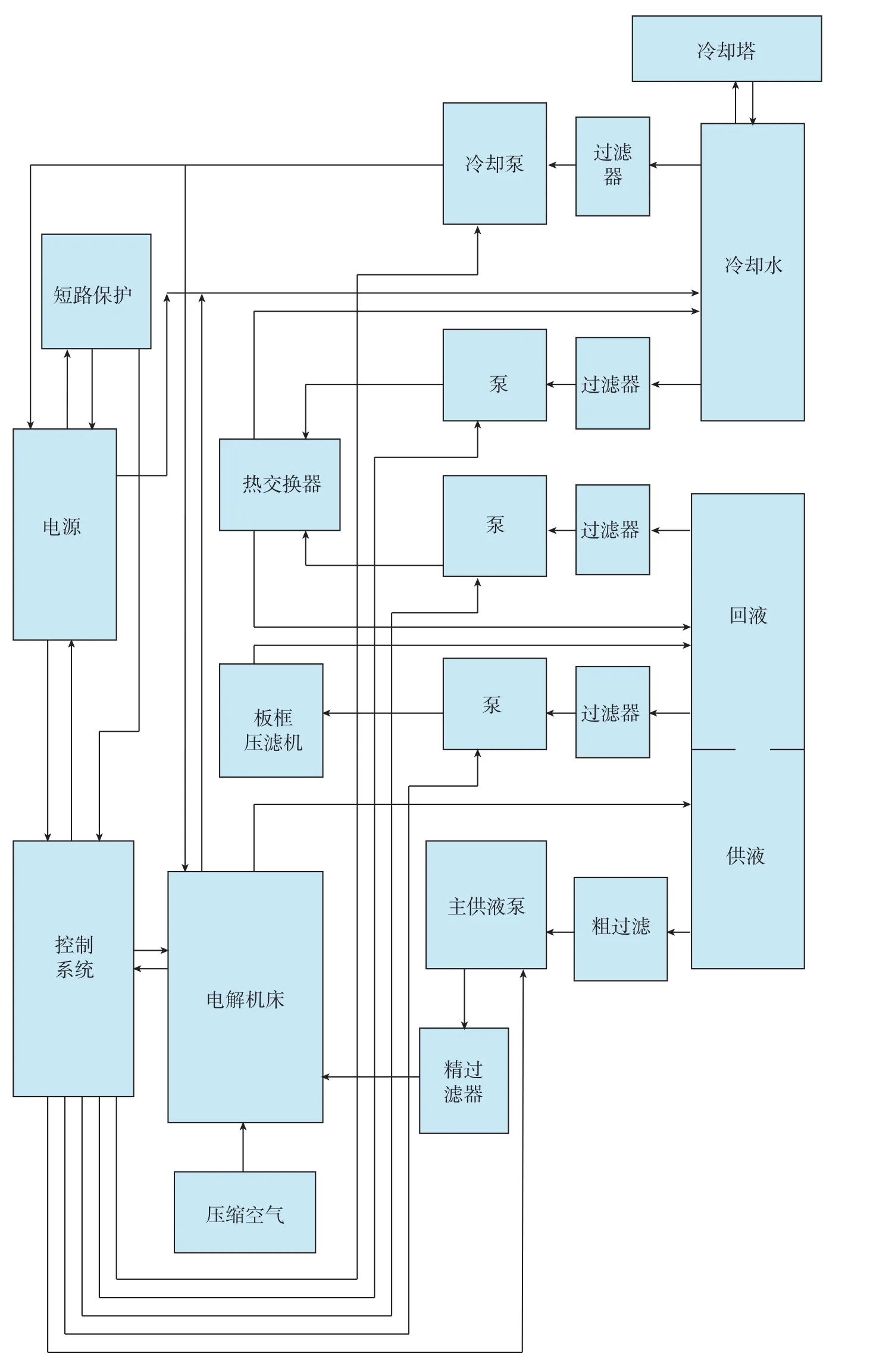

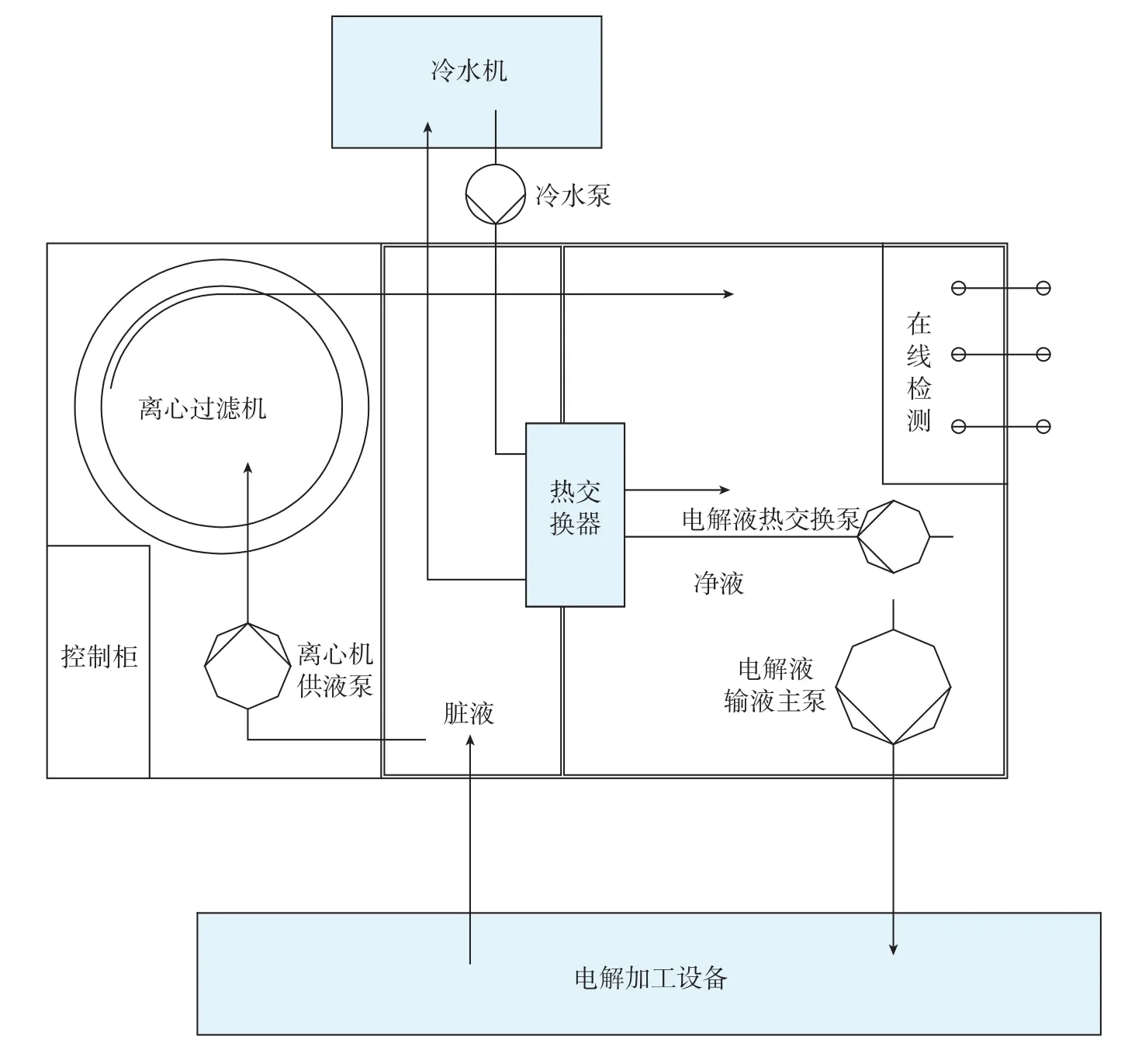

相比国外,国内的电解加工工艺应用单位较分散,没有实现电解加工产物的集中控制、集中处理。各个单位的处理方法也不尽相同,处理设备和方法都较落后。国内常用的电解加工系统组成如图2所示。其中的输液系统、过滤系统、冷却系统、产物滤除系统各自独立,没有实现相关的系统控制。占地面积大,电解液部分多采用地面下的水泥电解液循环池,主泵输液路径较长,因滴漏造成现场的污染尤为突出;电解产物经板框压滤机处理后,装袋集中堆放,到一定数量后转交专业的环保处理厂处理。这种方法不能解决电解加工过程中的在线处理,对产物的后续处理也没能实现最终跟踪,对电解产物产生二次污染的控制力很弱。

图2 电解加工系统组成图Fig.2 Component diagram of electrochemical machining system

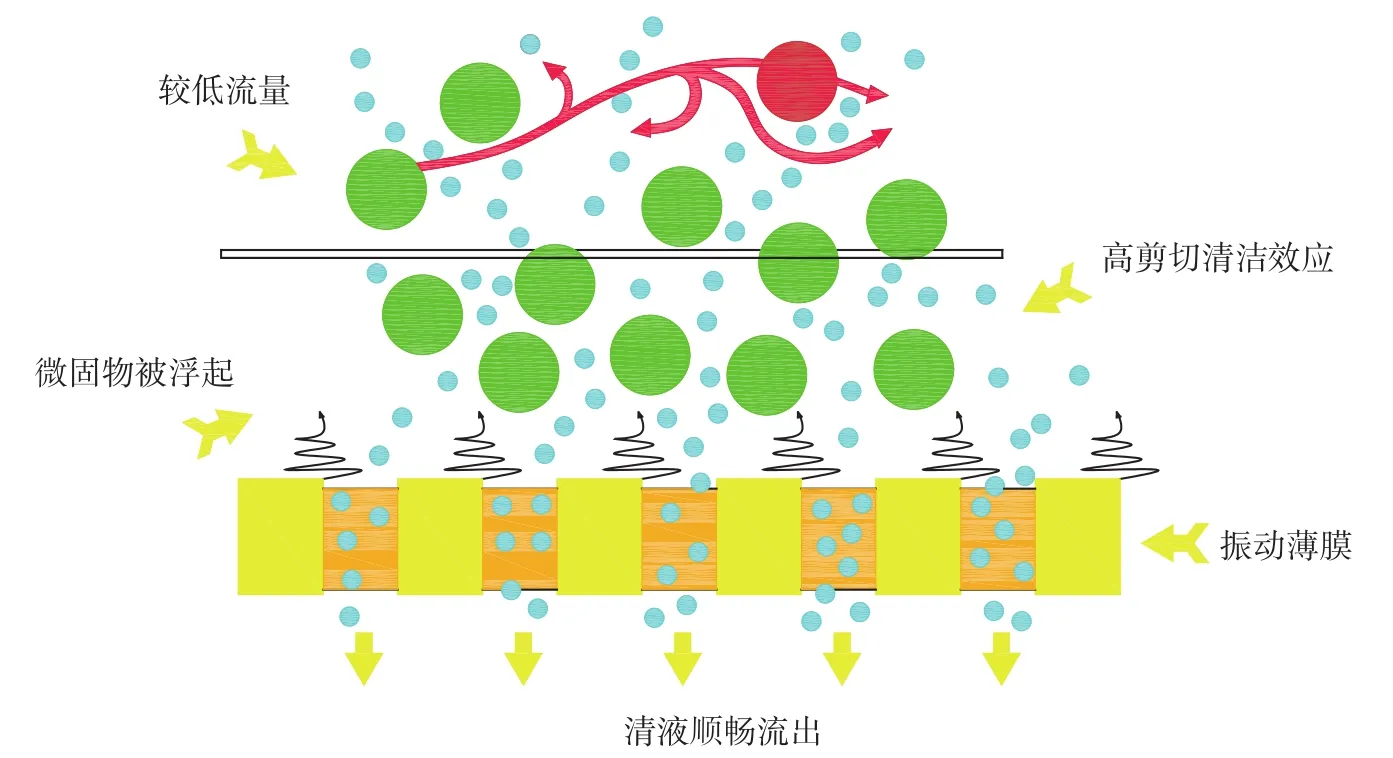

电解液过滤技术

电解加工过程中,加工区电解液流速最高可达30m/s,加工大面积型面,流量可达300L/min。大流量的循环使用对过滤系统要求很高,要求对加工区的回液进行实时高精度产物过滤。高纯净度大流量电解液过滤目前常用先进方法有两种方式:一种是具有反冲洗功能的振动薄膜过滤方法;另一种是离心过滤方法。振动薄膜过滤是采用超滤、纳滤或反渗透膜组件,运作时薄膜连续振动,在膜面制造剪切波,以此解决膜阻塞问题,实现了物料连续一次性的高效过滤,无需进行多次循环过滤。产物浓缩度很高,一次性回收率达到95%,固液分离后溶液的纯净度高。振动薄膜过滤方法大大提高了电解液过滤和加工产物处理的经济性[5]。VSEP振动膜滤系统工作原理如图3所示。

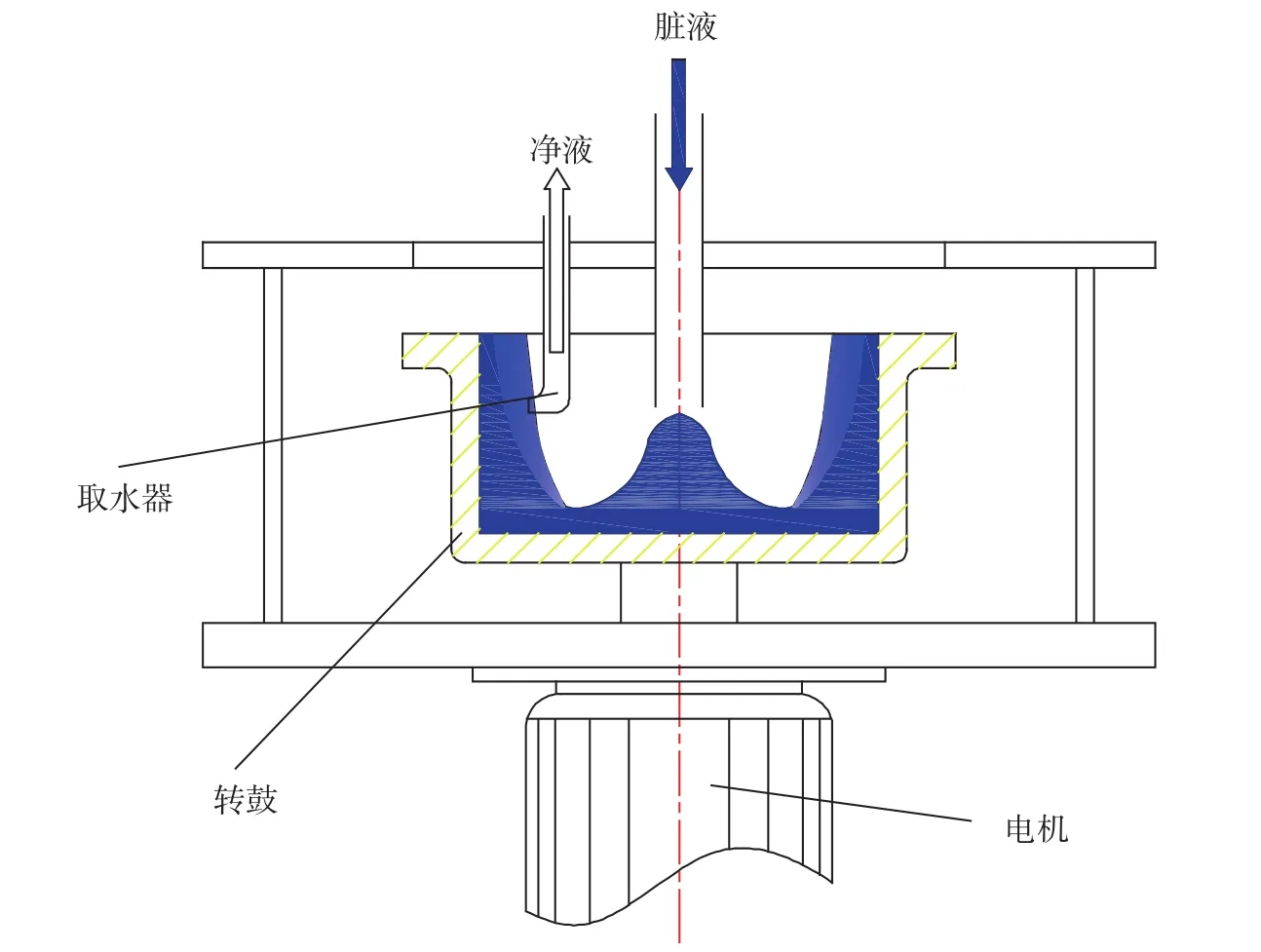

离心过滤方法相比振动薄膜过滤,原理上更加简单。其原理见图4。离心过滤机主要由离心机转鼓和取水器等组成。固液混合物输入到离心机转鼓内,利用离心机转鼓的高速旋转,比重较大的固相沉淀物在离心力的作用下在转鼓内壁沉淀、压缩、脱水,从而实现固液分离,固相通过重力排出;同时,通过取水头不断获得纯净溶液,溶液的纯净度与取水器沿离心机转鼓的径向位置相关。该过滤方法实现了溶液过滤和产物压榨的一体化处理,具有结构紧凑、占地小等优点。在欧洲,离心过滤方法在切削工作液的净化上得到了普遍应用,在电解液过滤方面刚刚开始。

图3 VSEP振动膜滤系统工作原理Fig.3 Principle of VSEP treatment system

图4 离心过滤机结构示意图Fig.4 Block diagram of centrifugal filter

基于离心过滤分离技术的电解液系统即是以离心机作为精密过滤、产物滤除的核心元件,将液箱、离心机、热交换器、检测组件及控制系统等进行集成,如图5所示。

整套输液系统以电解液箱作为基础,分为脏液箱与净液箱。电解液主输液泵将纯净的电解液输送至电解加工区,加工后的液体回到脏液箱;脏液箱中的电解液由离心机供液泵抽至离心机内进行过滤分离,过滤后的净液再回到净液箱,形成循环;同时,电解液热交换泵将电解液不断输送至热交换器,与外部的冷水进行热交换达到降温的目的,在电解液温度低于工艺要求时,可启动加热棒进行升温;系统同时具备pH值、电导率以及纯净度在线检测功能;整套系统的协调运行由控制系统完成。系统具备输液、控温、pH值、电导率监控功能,代替了传统的主泵、电解液池、板框压滤机等复杂系统[6]。

基于离心过滤及产物滤除技术的电解液系统,通过集成后占地面积仅为传统分离式电解液系统的1/5。离心过滤输液系统是一种成熟技术的应用转型,运行稳定,维护简易,是实现电解加工设备高度集成的重要途径之一。

电解泥处理技术

电解加工应用于批量生产时,每天都会产生大量的金属化合物,经过固液分离后,一般呈固态的污泥状态。对电解泥的存放、处理也是重要的生产环节之一。对工业废物进行填海曾经是电化学加工污泥等固体废物处置的一条传统途径。美国在1965年以前,一直将固体废物进行填海处理,其中也包括电化学加工污泥,直到1992年,才通过了《海洋保护研究和保护区法》;英国在1998年以前,固体废物填海处理占到30%,1998年12月后明确禁止固体废物填海[7]。电化学加工污泥等固体废物目前的主要处置办法是陆地安全填埋。我国早期对危险固体废物的管理较为混乱,地区差异大,很多工业废物只是简单堆放或填埋,污染严重。近年来,加强了管理和处置力度,在多个城市已拥有符合标准的废物集中处理场[8]。

目前对电解产物等工业废物的处理方法一般有脱水处理、干化处理、焚烧处理等方法。高压压榨脱水可以实现对电解加工产物(含水化合物团)的深度脱水处理,其原理就是利用物理挤压方法排出介质中的水,不断干化,最大限度压缩体积。高压压榨技术主要有螺旋压榨、离心压榨、滚轧压榨等方法,通过挤压、甩干等方式干化处理后的电解泥产品用途很多,有些甚至可以用做土壤改良剂、替代能源等。脱水处理有效地缩减了泥的体积,起到了一定减容作用,但脱水后产物的含水率仍然较高,最终填埋处理仍有环境的安全性问题,因此仅仅脱水处理也没有解决电解泥的最终处置问题。目前,干化处理是污泥处理技术中最为先进和科学的一种处理方法。干化处理的方法很多,如向湿污泥中添加药品(聚丙烯酸钠等)改变污泥结构及性能,可以迅速析出水分,同时使污泥颗粒松散,提高通气性,更易于干化。还有采用施加热量使水分蒸发的热干化方法,处理更为彻底[9]。

国外学者对重金属污染的治理技术进行了大量研究工作,处理中重金属产物需建立区域性专业工厂,进行集中综合利用与处置。针对不同的重金属存在形式,目前已开发应用的方法有化学还原、化学稳定化处理、离子交换、物理固化及烧结等。

图5 输液系统组成Fig.5 Electrolyte supply system

化学还原即是在电解液池中添加还原剂(如硫酸亚铁FeSO4、亚硫酸氢钠NaHSO3),以铬离子为例,将6价铬还原成3价铬,形成稳定的Cr(OH)3沉淀,经压滤机形成固态电解泥,再进行后续处理。化学还原应用最为普遍,我国有40%以上的电化学加工产物采用化学还原处理废水,而日本占到了85%左右。化学还原法投资少、技术成熟、适应性强,但会产生大量的污泥。污泥的堆积存放造成地下水污染,重金属超过饮用水卫生标准。我国每年从电化学加工污泥中流失重金属达几千吨以上,这方面与国外差距很大。国外对重金属含量大的电化学加工污泥进行金属提炼,如铬泥、镍泥等用于不锈钢冶炼。对混合污泥多采用固化处理,如经水泥固化并经浸渍检验合格后填埋。日本、美国、西欧等国家对重金属污泥处理的专业化程度都很高,每个地区都配备专门的污泥处理工厂以减少运输环节。国内近年来也非常重视重金属污泥的综合利用研究,尤其是对混合污泥进行研究其处理和应用技术,并取得了一定成效[7]。

化学稳定化技术是指在固体废物中加入化学药剂,将废物中有害成分引入某种稳定的晶格结构中的处理方法。日本采用化学药剂稳定化技术,有效降低了废物固化增容比。清华大学用聚乙烯亚胺与二硫化碳反应得到重金属鳌合剂二硫代氨基甲酸或其盐,该鳌合剂对Cr3+、Ag+、Pb2+、Zn2+、和 Cd2+均有较好的捕集作用,而且捕集效果不受pH值的影响。通过药剂稳定化处理技术大幅降低增容比,减少了后续的运输、贮存和处置费用,而且通过改进鳌合剂结构和性能,不断强化电化学加工污泥中重金属间的鳌合作用。开发重金属污泥的药剂稳定化新技术将有广阔的应用前景[7]。

离子交换法是利用“高价金属离子与树脂交换基团的固定离子有较强的结合力,可以优先被交换”的原理,在只要求去除这些离子的情况下,可采用较大的流速而不影响交换效果,但它们交换到树脂上去以后,再生洗脱则比较困难,容易引起树脂“中毒”,降低树脂的工作交换容量[10]。

以焚烧法为核心的污泥处理技术是最彻底的污泥专业化处理方法,它可以对含有重金属或化学污染物的污泥实现完全的惰性化处理,最大限度减少污染。污泥的大规模处理采用焚烧处理较为适合,因此在西方发达国家和日本得到广泛应用。在欧盟国家和日本污泥焚烧率分别达到60%和20%。焚烧后产生的灰尘可以用做土壤改良剂、建材甚至燃料等。污泥焚烧处理要求温度高,处理系统工艺技术非常复杂,一次性投资和日常运行费用偏高[7]。

物理固化技术是固体废物无害化处理的另一项重要技术,主要包括水泥固化、石灰固化、热塑性固化、熔融固化、自胶结固烧结等。常用的固化剂有水泥、沥青、玻璃、水玻璃等。固化剂和污泥混合,将污泥内的重金属等有害物质固化封闭。水泥固化在美国被采用,对一些重金属的封闭固定是非常有效的,其效果得到了美国国家环保局的认可。国内外进一步研究以水泥和粉煤灰的混合物固化铬、镍、锡等重金属物,以废治废,节约了成本,值得大力推广。国内采用HAS土壤固化剂代替传统固化基材对重金属污泥实现常温固化处理[11]。固化块浸出液中重金属离子的浓度在国家允许的范围内,固化块的机械性能、抗冻融性能、耐干湿性能均满足护坡砖的要求。制砖法就是将污泥与勃土按一定比例混进混凝土或制成红砖和青砖,使污泥中的重金属在砖中稳定固化[7]。随着固化体浸出率要求的不断严格,制砖法将是将来一段时间终端处理的发展趋势。

以上常见的电解泥处理方法中,可以针对不同材料的电解加工产物采用。化学还原及化学稳定化技术可以用于贵金属提取回收,而物理固化及烧结可以实现产物的害化终极处理。

图6 不同的双极性电源供电方法Fig.6 Different power supply methods of bipolar power

有害离子在线控制技术:双极性脉冲电解加工方法

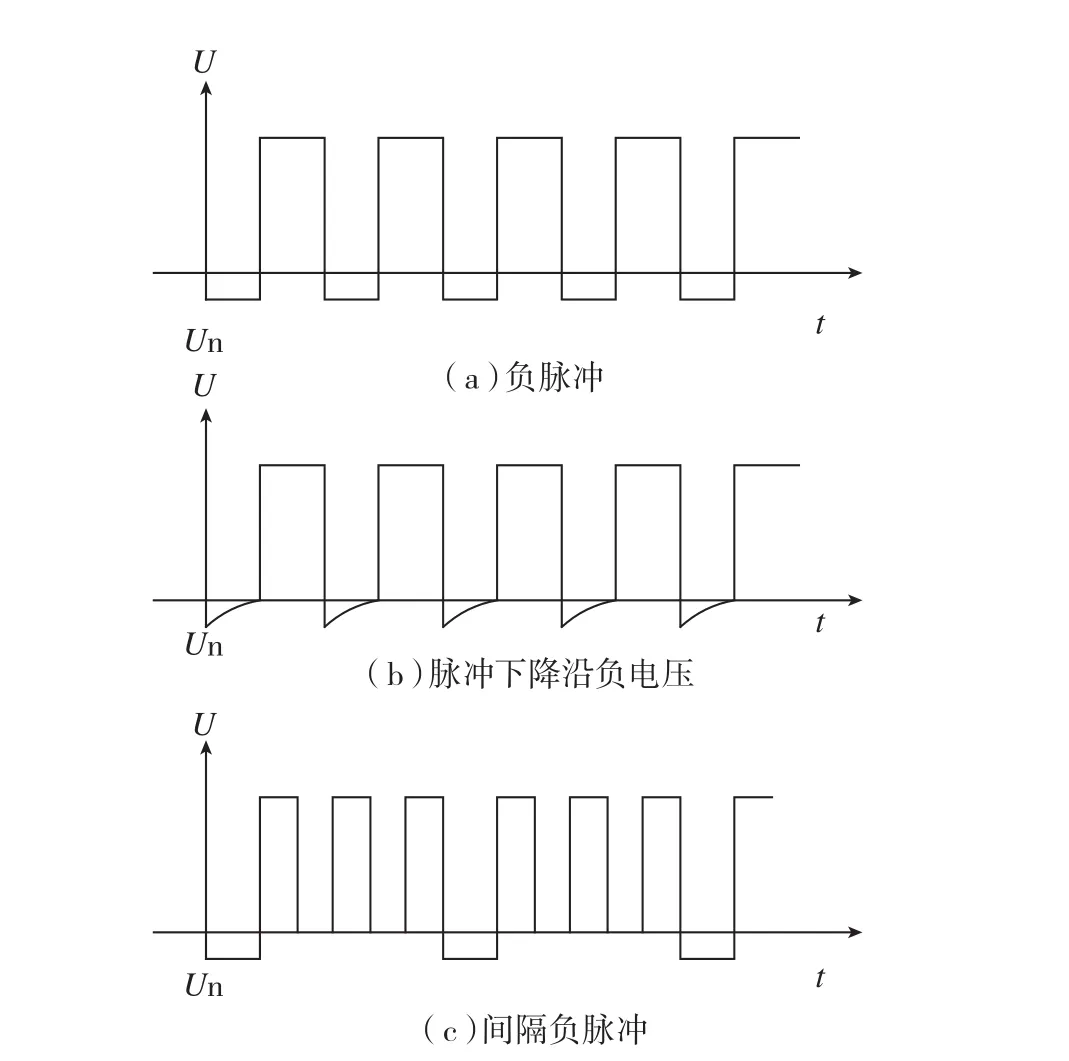

国外研究表明,在脉冲精密电解加工中反向脉冲的加入可达到更小加工间隙、加工过程稳定性更高和表面质量更好。另外,反向脉冲的加入还可使纯钛、硬质合金等在普通电解液中不能加工或达不到理想加工效果的金属材料获得顺利加工,达到理想加工效果。最令人关注的是反向脉冲能使加工产生的六价铬离子含量有所减小。

近年来,中国航空制造技术研究院等单位开展了双极性脉冲电解加工方面的研究。双极性脉冲电解加工即是在工件阳极和工具电极间交替施加双向电脉冲,图6为不同的双极性电源供电方法。在一组或多组正极性加工脉冲施加过程中,工件为阳极,工件上的金属在电解液中逐渐溶解,同时出现阴阳极极化现象,工件表面出现钝化趋势。而在反向极性电压脉冲施加过程中,工件为阴极,由于氢气的析出,工件附近的电解液pH值升高,工件表面钝化层溶解。其中反极性脉冲的幅值、脉宽、位置均需控制,优化后的参数不应对阴极材料去除作用,应达到或低于完全去除钝化层的水平。

试验表明,反向脉冲的加入对于提高小间隙下的加工稳定性以及加工表面质量有着重要的作用。通过对铬镍钢单极性和双极性脉冲电解加工后电解液中6价铬离子浓度变化试验分析,表明在双极性脉冲电解加工条件下,电解液中6价铬离子浓度有所减小。通过高精度6价铬测量仪和电子天平等测量仪器进行实测也证明,去除等质量的试件材料,施加反极性脉冲后溶液中Cr6+离子增加量明显减少,并且随着加工去除量的增加,反极性脉冲使加工产生的Cr6+离子减少的趋势会越来越明显。这种加工过程中的有害离子在线控制技术对于今后的批量生产具有重要意义。

结束语

电解加工技术以其在加工效率及品质上的优势,在国内外迅速发展,已成为军民品批量制造的重要特种加工技术之一。随着技术的进步,应用规模的扩大,微米级加工精度电解过滤技术以及大量加工产物的无害化处理是该项技术的重要组成部分。通过工艺技术的不断改进,避免或降低有害产物的生成;通过合理的产物处理技术,做到对环境的零污染,实现绿色制造是每个电解加工从业者的努力方向,也是必须承担的责任与义务。应进一步针对电解加工的电解液及产物特性,细化技术,有针对性地进行研究,最终实现电解加工工艺与产物无害化处理一体化技术的目标。

[1]王建业,徐家文.电解加工原理与应用[M].北京: 国防工业出版社, 2001.

WANG Jianye,XU Jiawen.Principle and application of electrolytic machining[M].Beijing:National Defence Industry Press, 2001.

[2]钱飞跃,孙贤波,刘勇弟,等.工业废水色度的测定方法研究[J].工业水处理,2011,31(9):72-75.

QIAN Feiyue,SUN Xianbo,LIU Yongdi,et al.Research on the chroma measurement of industrial wastewater[J].Industrial Water Treatment, 2011,31(9):72-75.

[3]刘爱明,杨柳.大气重金属离子的来源分析和毒性效应[J].环境与健康,2011,28(9):839-842.

LIU Aiming, YANG Liu.Source and toxic effects of heavy metal ions in atmosphere[J].Journal of Environment and Health,2011,28(9):839-842.

[4]ARMANDO A D, CULKIN B,PURCHAS D B.New separation system extends the use of membranes[C]//Proceedings of the Euromembrane, 1992:459-462.

[5]吴克宏,闫猛,骆伟,等.超频振动膜系统及其应用[J].能源研究与信息,2008,24(2):132-134.

WU Kehong, YAN Meng, LUO Wei,et al.Vibrating membrane filtration and its applications[J].Energy Research and Information,2008,24(2):132-134.

[6]李红英,邱苑华,张明岐.基于离心过滤分离技术的集成电解液系统设计[J].电加工与模具, 2016(6):36-40.

LI Hongying, QIU Yuanhua, ZHANG Mingqi.Design of integrated electrolyte system based on the centrifugal filtration separation technology[J].Electromachining & Mould,2016(6):36-40.

[7]吴宝明, 赵浩, 张宇峰, 等.电镀污泥的处理和综合利用研究进展[J].安全与环境学报, 2004,4(S):95-98.

WU Baoming, ZHAO Hao, ZHANG Yufeng,et al.Progress in treatment and comprehensive utilization of electroplating sludge[J].Journal of Safety and Environment, 2004,4(S):95-98.

[8]王湖坤.工业污泥处理与利用分析[J].工业安全与环保, 2005,31(3):23-25.

WANG Hukun.Analysis on the treatment and utilization of industrial sludge[J].Industrial Safety and Environmental Protection,2005,31(3):23-25.

[9]李久安,周秋玲,谭周亮.污水处理厂污泥热干化技术应用及工程设计要点[J].环境工程, 2014,32(4):97-100.

LI Jiuan, ZHOU Qiuling, TAN Zhouliang.The technology use and engineering design key points of thermal sludge drying in WWTP[J].Environmental Engineering, 2014,32(4):97-100.

[10]钱勇.工业废水中重金属离子的常见处理方法[J].广州化工, 2011,39(5):170-172.

QIAN Yong.The common processing method of heavy metal ion in industrial wastewater[J].Guangzhou Chemical Industry, 2011,39(5):170-172.

[11]涂洁, 侯浩波.HAS土壤固化剂对电镀污泥处理效果的研究[J].环境工程,2003,23(2):44-48.

TU Jie, HOU Haobo.Study on HAS soil stabilizer treatment effect of electroplating sludge[J].Environmental Engineering,2003,23(2):44-48.