航空结构件智能化加工设备的发展方向

(中航工业成都飞机工业(集团)有限责任公司,成都 610092)

制造业是工业体系的基石,更是国民经济的命脉。工业4.0[1-7]和中国制造2025都给制造业的发展指出了明确的发展方向——智能制造。制造装备则是衡量制造业水平高低的直接体现,航空制造技术被誉为制造业的“皇冠”,因此其制造装备的发展代表着未来制造装备的发展趋势。经过多年的发展,航空制造装备已全面进入数字化时代,主要表现为数控加工全过程的无人工干预、机床状态实时监控与反馈、零件在线检测、机床精度补偿、加工刀具异常预警等。

数字化技术的发展及应用显著地提高了产品的加工效率和加工质量。然而,这些技术虽然大量应用于航空工业,但目前都是作为孤立的技术点存在,彼此间尚未建立通信联系,更未进行集成应用。随着制造业逐步进入智能化时代,航空制造业必将率先由当前的数字化加工模式进入智能化加工模式。

智能化加工设备基本结构

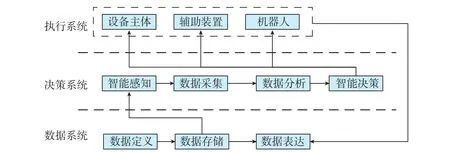

智能化加工设备是制造技术、计算机技术、网络技术及管理科学等学科交叉、融合和应用的必然结果[8]。从工业4.0以及中国制造2025的相关定义来看,智能化加工设备应该包含3个系统:数据系统、智能决策系统、执行系统,如图1所示。其中数据系统是实现智能化制造的前提和基础;智能化决策系统是实现智能化的核心环节;执行系统则是智能化制造的最终表现形式。

数据系统包括数据定义、数据存储、数据表达3个部分,智能化加工系统的数据定义主要是指对智能加工系统中一些基础的数据和加工过程中的数据进行定义,包括智能系统的设备几何参数、性能参数,加工零部件的外形结构特征数据、加工过程中的工艺参数、伴随的功率、载荷、变形等物理数据,以及工艺知识数据等。

此外,还包括操作过程记录、检验记录、临时处理等过程数据。数据定义的目的主要是使加工系统的数据按数控加工的要求进行结构化,使其能被有效的存储、识别和表达。数据存储和表达是通过计算机和网络技术对定义的数据进行有序管理和显示。

决策系统包括智能感知(数据识别)、数据采集、数据分析、智能决策4个部分组成。其中智能感知需要借助多种传感器及数控设备、数控系统等软硬件设备对当前加工系统的各种数据进行识别;数据采集是指按照数据定义的要求对系统当前的数据进行采集和储存;数据分析则是借助计算机网络系统对当前采集的大量数据,根据一定的规则进行处理,获取相关的需求信息;智能决策是根据当前数据的分析结果,结合工艺知识数据,对当前的需求做出合理选择。

执行系统主要由数控加工设备主体、辅助装置、机器人、数据接收器等相关的硬件组成,通过接收决策系统发出的各类指令来完成最终的加工、检测等物理动作。

图1 智能化加工的基本结构Fig.1 Basic architecture of intelligent processing

图2 多智能体系统设备的基本结构Fig.2 Basic architecture of multi-agent system equipment

智能化加工设备发展方向

综上所述,当前航空结构件的加工虽然已全面进入数字化时代,正在向智能化方向发展。智能化加工设备的主要特点是机床软、硬件设备等多智能体系统(Multi-Agent System,MAS)的集成及应用。

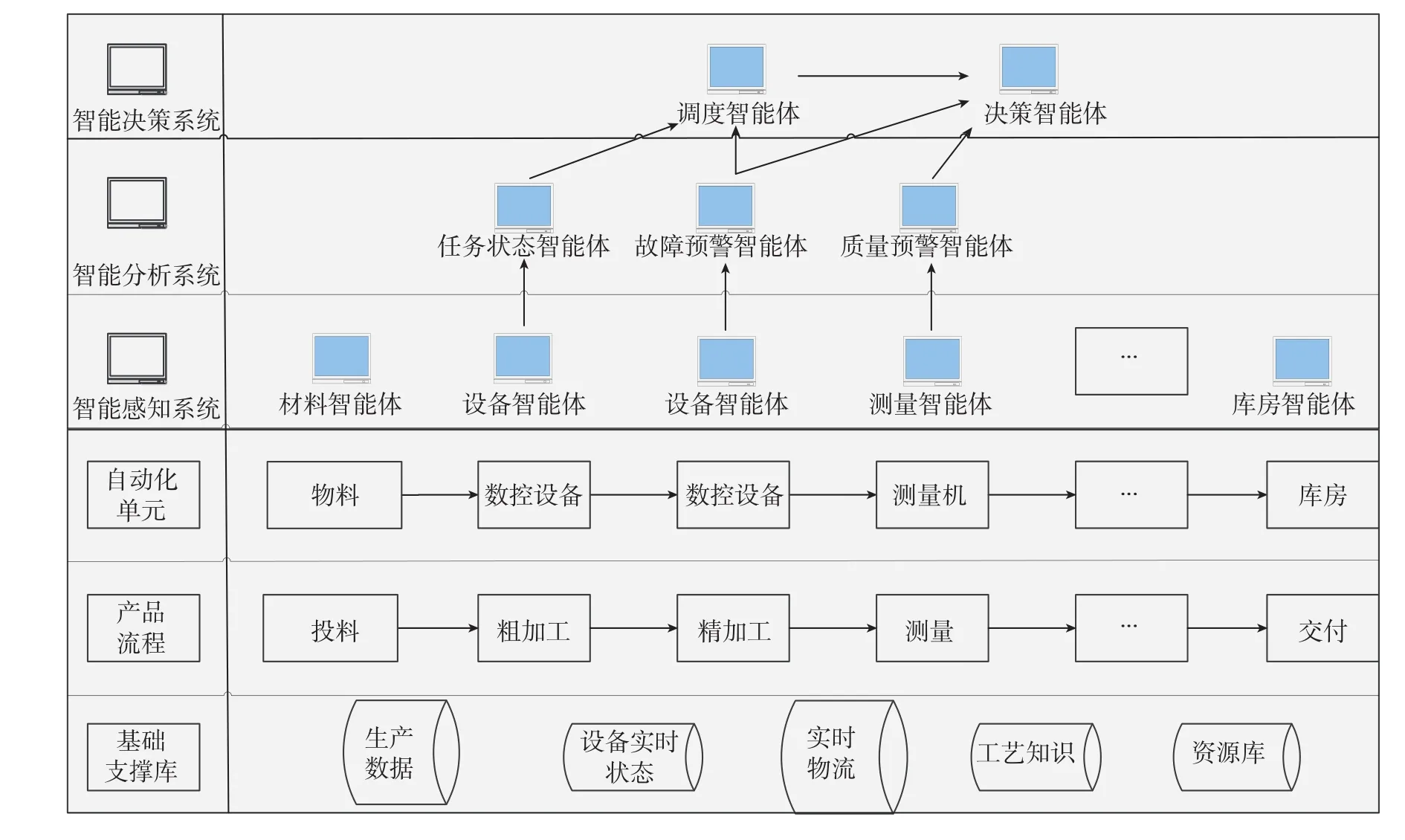

1 多智能体系统

多智能体系统是由多个智能体组成的集合,智能体之间及智能体与环境之间通过通信、协商与协作来共同作业。使用航空结构件多智能体系统的最终目的是实现高性能加工。根据其加工特点建立自动化单元及业务逻辑单元的多智能体层次模型,如所图2所示,并规范它们之间的通信机制与服务协议。最底层的智能体是基于单个的自动化单元,如数控机床、测量机等这些智能体管理内部业务,并向外提供标准服务,这些服务包括设备实时状态、故障预警、所服务的产品状态、历史情况等;基于这些基础智能体之上,建立业务逻辑单元的智能分析系统,如状态分析、故障预警等;在智能感知系统以及智能分析系统之上,建立最顶层基于管控及决策的综合智能体。图2为多智能体系统设备的基本结构。

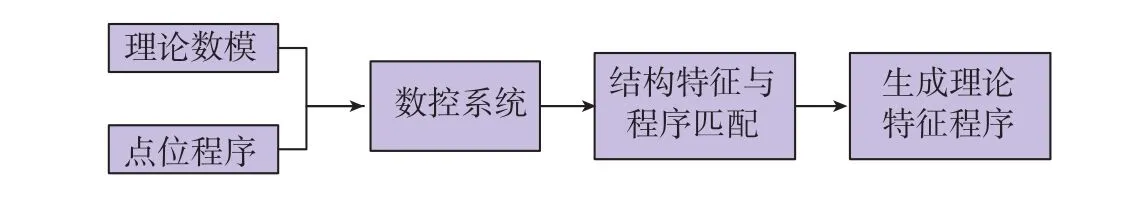

2 加工程序的智能化识别

加工程序的智能化识别是实现智能化制造的核心技术,其他关键技术大多需要在此基础上才能实现。

目前航空结构件的数控机床执行的数控程序是当前加工坐标系下的点位坐标,完全不包含零件的结构特征信息,程序在执行过程中,通过系统直线或圆弧插补运算,最终将机床的运动轨迹转换成多个折线段来逼近零件的结构特征,这种方式无论对程序的执行效率还是零件的表面质量都不理想。

智能化识别是指机床在加工前,在加工坐标下先读取零件的理论数模和加工程序,并将加工程序的点位坐标与零件的特征进行智能化匹配,系统则根据零件的结构特征将点位程序拟合成与零件结构特征一致或无限接近的直线、曲线、圆弧、多项式等具体的函数表达式,如图3所示,从而使机床执行的是具体的数学解析式,机床的运动轨迹理论上与零件的结构特征基本吻合,而无需用折线去逼近,可以显著提高程序的执行效率和零件加工的表面质量。

3 智能装夹及加工基准自动调整

设备利用率是衡量数控加工水平最重要的指标之一。随着数控系统、机床硬件、刀具等相关技术的发展,制约设备利用率的主要因素已不再是机床本身的加工效率,而是零件装夹和找正环节。据不完全统计,目前加工航空结构件的设备约有1/3的时间在停工等待装夹、找正等非加工环节。国内大部分设备目前主要依靠人工装夹和找正,尤其是找正工作,需要依靠人工反复不断检测和调整,造成了机床等待时间增长,降低了设备利用率。

针对飞机结构件的几何特征和装夹特点,基于模块化、柔性装夹的思想,首先设计基础的柔性装夹模块单元[9],同时开发出柔性装夹智能设计系统,在获取零件理论模型数据和加工程序数据的基础上,可智能生成零件的装夹方案和装夹模块单元的组合方案,实现对当前加工零件的自动装夹。

其次,将该模块单元的控制系统融入到智能加工设备的控制系统,使其成为智能化加工设备的基本组成部分。然后根据当前零件的装夹状态及位置数据,通过对加工坐标系的平移、旋转实现零件加工的基准自动调整,而无需专门找正,可显著提高设备的利用率。该技术在设计通用、模块化的工装智能单元基础上融合了自动控制和信息化技术,可智能实现个体零件的差异化工装设计与快速制造,能大幅减少工装设计与制造成本,灵活性与智能化是其显著特点和优势。

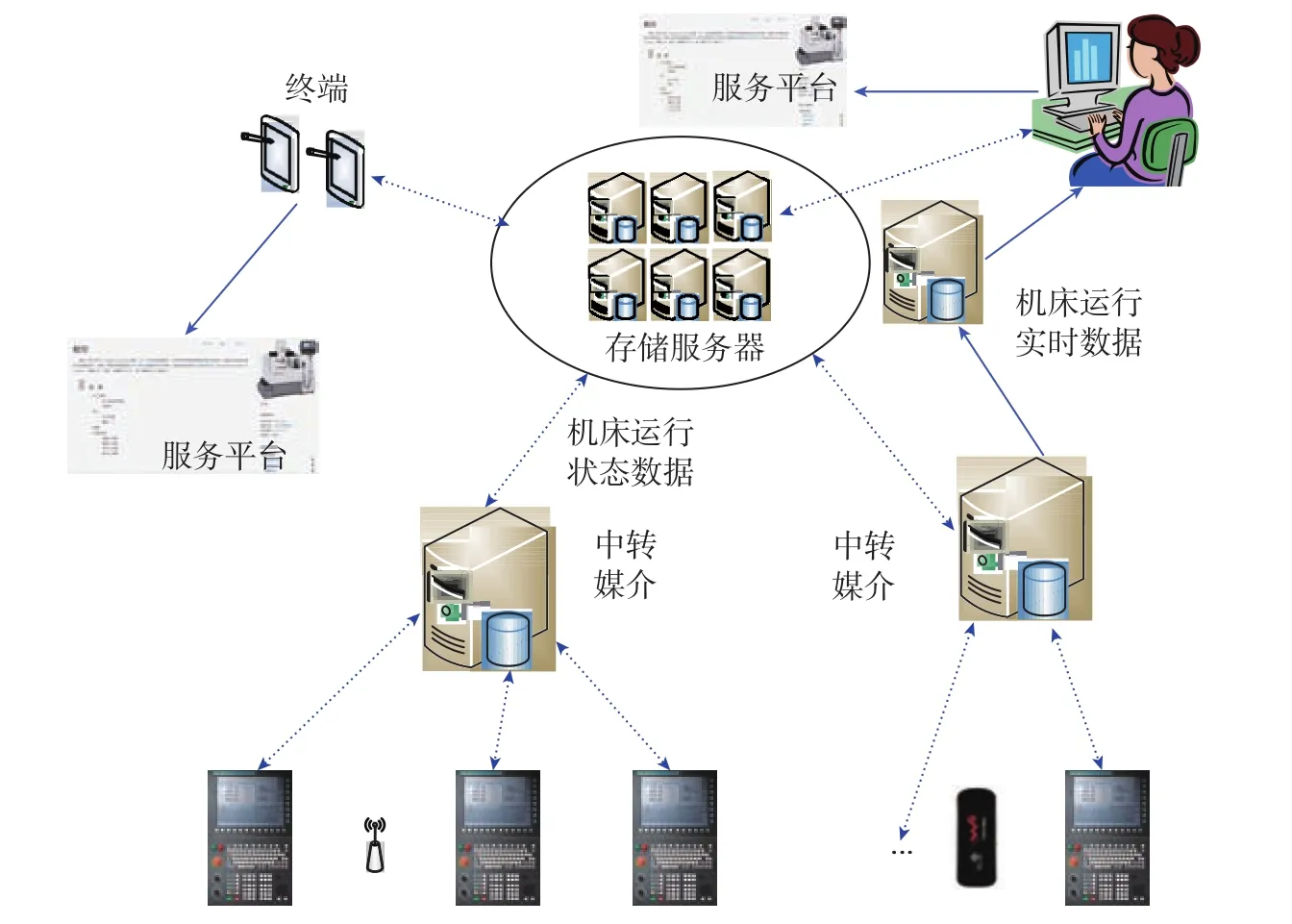

4 智能化加工过程实时监控

智能化加工过程监控以零件理论数模数据和加工程序数据为基础,进行自动匹配后,以数控系统网络化为基础,实现设备层面对机床运行、加工及操作过程数据的采集和积累,进而利用采集数据实现零件加工质量回溯、加工过程优化,并实现对操作过程的监控[10-11],如图4所示。主要包括工艺系统虚拟环境自动构建、加工干涉自动检查与调整、加工负载监测与自适应控制、零件变形监测与自动补偿、零件加工精度监测与自动补偿、加工过程异常情况自动处理等。

工艺系统虚拟环境自动构建和加工干涉自动检查与调整是在工件装夹完成后,通过对实物进行扫描,自动建立精确的虚拟仿真模型,并在此基础上进行加工干涉检查,若存在干涉碰撞则自动进行优化调整。

图3 程序智能识别流程Fig.3 Program intelligent identification process

图4 加工过程实时监控系统Fig.4 Real-time monitoring system of CNC machining process

加工负载监测、零件变形、零件加工精度监测与自适应控制是在加工过程中实时监测机床的加工负载、零件的变形量及加工精度,并进行实时的自适应控制或补偿,保证零件加工质量。

加工过程异常情况处理针对加工过程中常见的异常情况,研究相应的处理办法,在加工过程中检测到异常后自动进行处理,避免加工过程的中断。

5 加工参数智能化匹配

加工参数是影响加工质量和加工效率最重要的因素。多年来,行业内对航空结构件的数控加工参数基于设备、刀具、零件结构特征等因素做了大量研究与试验工作,取得了明显成效,加工效率得到了明显提升,由加工参数引起的质量故障也得到了很好的控制。但目前的加工参数并未对这些因素进行综合考虑,加工参数基本在程序编制时就已经确定,而并未考虑加工过程中设备、加工刀具、加工特征的状态变化,从而影响了加工质量和加工效率。

加工参数智能化匹配系统在读取零件理论数模数据和加工程序数据的基础上,根据实时监控系统检测的机床能耗、载荷、精度等数据,以及刀具型号、状态等数据,结合当前的加工参数和工艺知识库进行优化计算,从而实现零件加工全过程的参数自动化匹配,有效提高产品的加工质量和加工效率。

6 机床状态智能预警系统

智能预警系统主要是通过对比机床的当前状态信息与历史状态数据,拟合出机床的精度、动态性能等参数的变化趋势,判断是否能满足加工任务对机床的需求,基于可靠性分析策略,预测机床机械部件的寿命期限,并对临近寿命期限的部件进行提前预警。智能诊断则是当感知环节监测到机床运行出现异常状态时,如状态突变、故障报警等情况,迅速对产生的异常状态进行分析,确定异常部位、故障原因、故障程度、是否影响加工。

根据机床状态的预测和诊断情况,智能决策环节自动生成维修和保养方案,其核心是建立专家系统和知识库,根据故障的状况和历史维修经验,确定维修规模、处理方法,如机床能否自行调整、是否停机、是否更换零件等,并且对停机维修时间、参与维修人员数目、维修所需的备件工装等资源需求进行预估,并将方案结果反馈给智能管控平台,从而协助管控平台对生产计划、人员调度和资源物流进行协调。

结束语

经过几代航空人的努力,航空结构件加工目前已全面进入数字化时代,并且正在或即将进入智能化时代,其主要特点是机床软、硬件等多智能体系统的集成及应用。到目前为止,我国航空工业已基本具备实现航空结构件智能化制造的基础,但距智能化加工工程应用仍有一定差距,尤其是智能识别、智能决策等技术目前尚未成熟,有待全行业相关专家和工程技术人员的进一步努力。

[1]工业4.0工作组.德国工业4.0 战略计划实施建议(上)[J].机械工程导报,2013(8):23-33.

Industrial Group 4.0.German industrial strategic plan implementation suggestion 4.0 (Part 1) [J].Journal of Mechanical Engineering Review,2013(8):23- 33.

[2]工业4.0工作组.德国工业4.0战略计划实施建议(中)[J].机械工程导报,2013(12):20 -30.

Industrial Group 4.0.German industrial strategic plan implementation suggestion (Part 2)[J].Journal of Mechanical Engineering Review,2013(12):20-30.

[3]工业4.0工作组.德国工业4.0战略计划实施建议(下)[J].机械工程导报,2014(1):31 -45.

Industrial Group 4.0.German industrial strategic plan implementation suggestion (Part 3)[J].Journal of Mechanical Engineering Review,2014 (1) : 31-45.

[4]ZHANG Z H , LU H L, ZHANG S R, et al.Implementation research based on businessdriven for ERP project of tobacco industry[C]//Proceedings of 2015 International Conference on Applied Mechanics and Mechatronics Engineering (AMME 2015), 2015.

[5]ZHANG S R, JIN Y, ZHANG Z H, et al.Design of material management information platform of tobacco industry based on supply chain collaborative[C]//Proceedings of 2015 International Conference on Applied Mechanics and Mechatronics Engineering (AMME 2015),2015.

[6]ZHOU Y Z, LIU J F.The research on logistics management strategy of XF group[C]//Proceedings of 2015 International Conference on Advanced Educational Technology and Information Engineering (AETIE 2015), 2015.

[7]黄顺魁.制造业转型升级:德国“工业4.0”的启示[J].学习与实践, 2015(1):44-51.

HUANG Shunkui.Transformation and upgrading of manufacturing industry:Enlightenment from German industrial 4.0[J].Study and Practice, 2015(1):44-51.

[8]汤立民,牟文平,宋戈.飞机结构件数控加工智慧工厂之路[J].航空制造技术,2015(5):26-29.

TANG Limin , MOU Wenping, SONG Ge.Trajectory of intelligent factory in CNC machining of aircraft structural part[J].Aeronautical Manufacturing Technology, 2015(5) : 26-29.

[9]韦杰, 刘显玉, 王文韬, 等.盘式刀库及自动换刀装置可靠性评价[J].组合机床与自动化加工技术, 2003(8):113-115.

WEI Jie, LIU Xianyu , WANG Wentao, et al.Reliability evaluation of circular tool magazine and automatic tool changer[J].Modular Machine Tool & Automatic Manufacturing Technique,2003(8) : 113-115.

[10]郑联语, 朱绪胜, 姜丽萍.大尺寸测量技术在航空制造业中的应用及关键技术[J].航空制造技术, 2013(7):36-41.

ZHENG Lianyu, ZHU Xusheng,JIANG Liping.Application of large-scale measurement in aviation manufacturing and its key technology[J].Aeronautical Manufacturing Technology, 2013(7):36-41.

[11]郭洪杰,王碧玲, 赵建国.iGPS测量系统实现关键技术及应用[J].航空制造技术, 2012(11):46-49.

GUO Hongjie, WANG Biling, ZHAO Jianguo.Key technology and application of iGPS measuring system[J].Aeronautical Manufacturing Technology, 2012(11) : 46-49.