数控机床几何误差测量研究现状及趋势*

杜正春 , 杨建国 , 冯其波

(1.上海交通大学机械与动力工程学院,上海200240;2.北京交通大学理学院, 北京100044)

机床制造业是国民经济的“发动机”和“心脏”,体现了国家装备工业的实力,关系到国家的核心竞争力。数控机床作为现代制造加工业的“工业母机”,是衡量国家制造装配业的重要标志。为提升先进制造水平和国家核心竞争力,各国纷纷出台各种先进制造发展战略。2012年,美国国家科学技术委员会发布《国家先进制造战略计划》,同时启动了国家制造创新网络(NNMI)计划;欧委会于2009年9月正式将先进制造系统(Advance Manufacturing System,AMS)作为欧盟6大关键势能技术之一给予重点扶持;我国政府于2006年发布的《国家中长期科学和技术发展规划纲要(2006~2020年)》和《国务院关于加快振兴装备制造业的若干意见》(国发[2006]8号),明确将发展大型、精密、高速数控装备列为重点支持发展领域,2009年设立了“高档数控机床与基础制造装备”国家科技重大专项,旨在提高我国数控机床的制造水平。

从2002年起,我国就已成为世界第一机床消费大国和进口国,从2009年起,我国又成为世界第一机床制造大国。以2011年为例,我国机床产值276.8亿美元,占世界机床总产值的29.8%,机床消费额383.7亿美元,占世界45.1%,我国机床进口额130.7亿美元,占全世界35.0%,出口额为23.8亿美元,仅占全世界机床出口额的6.0%[1]。由此可以看出,我国是一个机床制造大国,但还不是机床制造强国。在超精密、高性能机械加工等先进技术上,与世界先进水平尚有较大差距,高性能超精密加工设备一直依赖进口,成为我国制造加工业的一个瓶颈。

随着现代高新技术的发展,对零部件的加工精度要求从微米级上升到亚微米、纳米级,出现了高精密、超精密加工技术与设备[2]。机械加工按照加工精度可分为普通加工、精密加工、高精密加工和超精密加工[3]。普通加工精度能达到 10~100µm,精密加工能控制在 3~10µm,高精密加工能控制在 0.1~3µm,超精密加工能控制在5~100nm。20世纪80年代,美国LLNL实验室研制成功的LODTM大型立式光学金刚石车床,主轴回转精度小于51nm,加工精度可达28nm,至今仍然处于领先地位;美国Moore Nanotechnology System公司生产的超精密金刚石车床Nanotech250UPL,控制系统采用激光全息式直线移动的全闭环控制系统,分辨率高达0.034nm,采用了基于PC和Windows的运动控制系统,线性编程精度为1nm、旋转编程精度为0.036″;沈阳机床厂于2014年2月研发的i5系列智能机床,控制精度达到纳米级,产品精度在不用光栅尺测量的情况下达到3µm。图1为典型的几种国内外最高水平加工设备图片,表1为其精度指标。

目前国际上机床的发展趋势可以概括为一个中心(加工效率)和四项基本支持技术(高速、高精度、高可靠性和环保),即国内外数控机床与加工中心的发展具有两大特点:一是向精密加工、超精密加工以及纳米加工的方向发展;二是向高速、高效率方向发展。因此提高三轴、五轴数控机床的加工精度是该领域面临的一个重大课题。

误差防止与误差补偿是提高数控机床制造加工精度的主要措施和方法,也是国际上普遍采用。误差防止是通过设计、制造及装配途径减少数控机床的误差,是一种“硬件完善”技术,往往需要在较大幅度提高制造成本的基础上来提高机床的加工精度;而误差补偿法主要是通过测量获得数控机床的空间误差,进而建立对应的误差补偿模型,对数控机床的加工误差直接进行补偿来提高其制造加工精度,是一种“软件补偿’技术,不仅成本低、同时在数控机床制造、装配与长期使用过程中均可以采用,已经成为国内外提高数控机床加工精度的主要手段和该领域的热点与重大研究课题[4-13]。

德国Siemens840D型数控系统可对螺距误差、反向间隙、直线度等误差进行补偿,还具有空间误差补偿功能,进一步提高了机床几何精度。图1中代表国际水平数控机床均采取了高精度误差测量和补偿技术提高机床精度,如LODTM大型立式光学金刚石车床采用分辨率为0.625nm的7路双频激光测量系统对其位置与姿态进行测量与补偿,我国沈阳机床厂生产的i5机床采用误差补偿技术提高其加工精度等。

图1 几种典型的高精度数控机床Fig.1 Several typical high precision CNC machine tools

表1 几种典型的高精密数控机床技术性能指标

进行误差补偿的前提是必须测量得到数控机床的各种误差。因此,如何快速准确测量数控机床各种误差成为该领域的一个研究热点和重点,因此数控机床误差的精密测量也一直面临着重大的机遇与挑战,出现了很多不同类型的测量方法和测量仪器。

此外,任何数控机床与坐标测量机经过一段时间使用后,产生诸如位置变化、变形、磨耗等缺陷,会产生系统加工与测量误差,因此数控机床误差测量与分析是数控机床全寿命周期内面临的一项周期性、常规性的工作。

2009年,我国将“精密测量技术与装置”列入863计划先进制造技术领域的重点项目,拟重点突破具有自主知识产权的测量关键技术、仪器基础单元和系统装备集成,开发出测量设备,在相关行业实现示范应用。2011年、2012年工信部又相继发布了《机床工具行业“十二五”发展规划》《高端装备制造业“十二五”发展规划》提出重点开发新型传感器及系统、精密仪器等8大类典型的测控装置和部件并实现产业化,这些举措旨在通过精密测量技术与仪器研发支撑我国高精度与高性能数控机床的发展。

国内外研究现状及分析

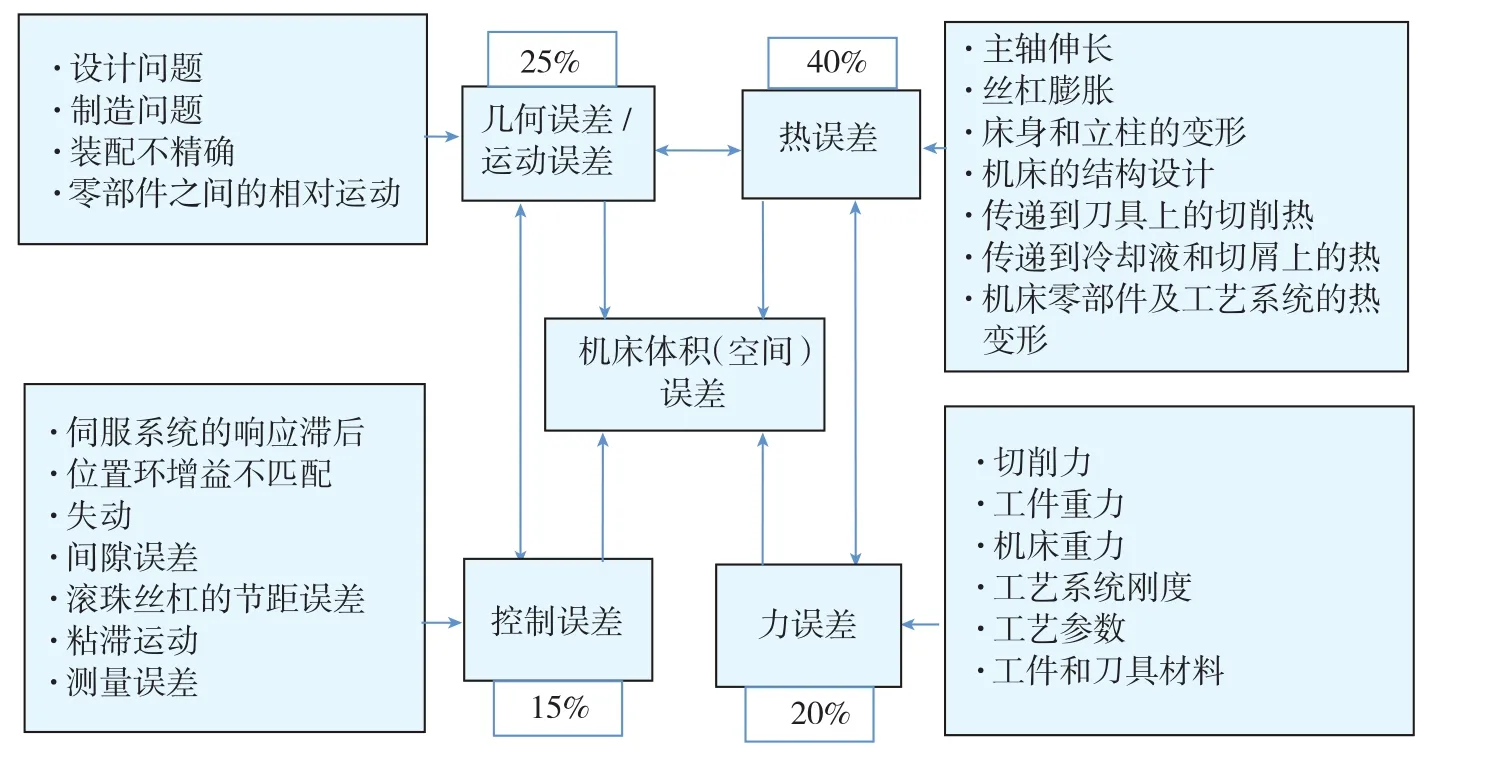

1 数控机床误差分类

影响数控机床加工精度的主要因素是机床原始误差及加工过程中产生的误差,其主要误差及产生的主要原因如图2所示[4]。从中可以看出,引起数控机床加工误差的因素很多。从产生误差的主要部件来看,数控机床主要由床身、立柱、主轴和各种直线导轨或旋转轴组成,其中的每一部分都会产生误差,包括机床部件的几何误差、运动误差、热变形、切削力、机床本身重量及负载所造成的变形误差、机床装配误差、测试设备误差、刀具磨损、夹具误差、机床伺服控制误差及插补算法误差等。从产生误差的不同机理来看,其来源可分为几何误差及运动误差、热误差、伺服控制误差、切削力误差等4大类。在机床的各种误差源中,热误差及几何误差为最主要的误差,占总加工误差的65%[14]。

2 数控机床误差测量主要方法回顾

为了高精度、高效率地测量数控机床的空间几何误差,国内外研究人员进行了长期不懈的研究和努力,国际标准化组织对于数控机床的误差测量,已经制定了ISO230-1~ISO230-11系列标准。其中,实施误差补偿获得测量数据的具体标准有 ISO230-1~ISO230-4、IS0230-6~ISO230-7。1S0230-1主要用于测量无负荷及准静态条件下数控机床的几何误差;IS0230-2用于测量直线轴和转轴重复定位精度;1S0230-3用于测试数控机床的热误差,包括环境温度变化造成的误差和移动工作台造成的热变形误差(此两部分为准静态误差),不同旋转速度下主轴热变形误差(动态误差);IS0230-4用于圆周运动测试,主要是动态测量;IS0230-6用于采用对角线测量得到数控机床的位置定位精度,为准静态测量;IS0230-7用于测量得到主轴和旋转工作台的回转运动误差,其中旋转运动误差为准静态测量,而速度导致的轴偏摆则为动态、误差。

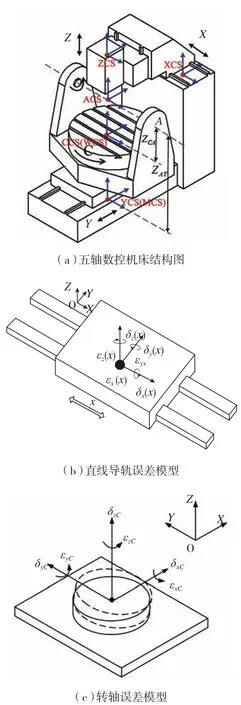

从测量对象来看,IS023O标准主要用于测量数控机床的3个主要部件:移动导轨或直线轴、回转工作台或回转台以及主轴。从测量的角度看,主轴与转轴实际上可以归为一类。这样包括五轴数控机床在内的加工设备,其测量主要对象可以简化为直线轴和回转轴,如图3所示,具体参数定义如表2所示。

图2 数控机床的主要误差源Fig.2 Main error sources of CNC machine tools

目前1S0230系列标准除推荐如精密水平仪、直角尺、平尺、平行光管、千分表、测微仪、高精度心轴、多度盘、自准直仪等简单工具与测量仪器外,主要推荐的测量仪器包括:

(1)激光干涉仪:用来测量数控机床的单项误差,如直线轴5自由度误差(包括位置误差、直线度误差、俯仰角和偏摆角误差)以及3个轴之间的垂直度误差;1S0230-4中推荐使用激光干涉仪采用体积测量方法或对角线测量方法,通过误差识别得到单项误差。

(2)球杆仪、平面光栅、R-Test等测量仪器:采用圆周运动等轨迹法得到数控机床的综合误差,通过分析识别得到各种单项误差。

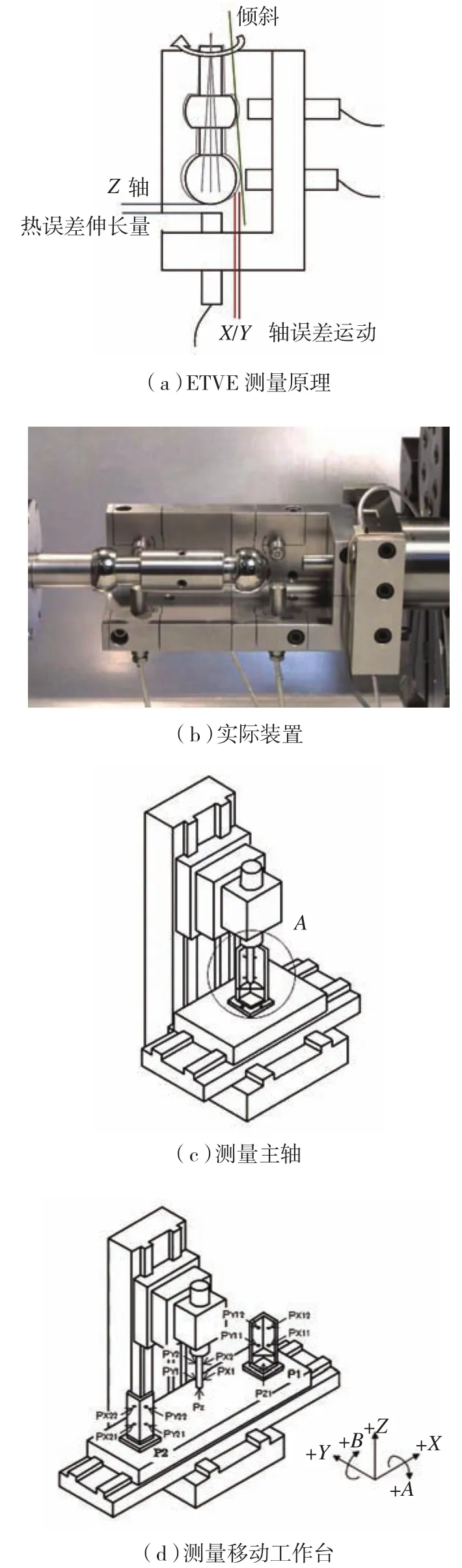

(3)ETVE主轴分析仪:主要由高精度非接触传感器、温度传感器、芯轴及数据采集系统构成,用来测量数控机床的主轴回转误差和热误差。

(4)标准件测试:使用接触式探头对一些标准工件进行测试。

(5)激光跟踪仪:直接测量得到数控机床的空间误差。

具体而言,相关研究主要是沿两条主线开展:一条沿测量方法与仪器研究展开,通过研制高效多参数测量仪器,一次测量获得数控机床多项误差参数;另一条主线沿测量策略研究来展开,旨在使用简单仪器设备,通过改变测量策略或测量轨迹,实现对数控机床综合误差的测量。以下按这两条主线对目前国内外的研究现状及发展趋势进行综述。

图3 机床单轴运动时的误差参量Fig.3 Uniaxial motion error of machine tool

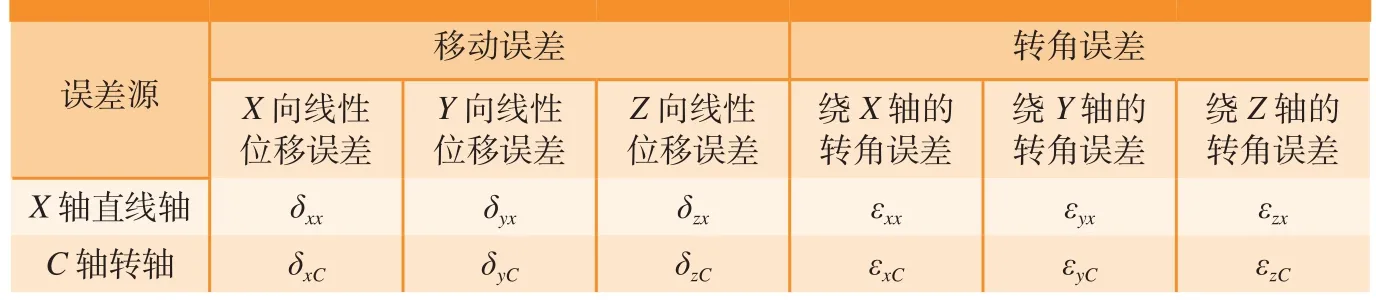

表2 机床单轴运动误差定义

2.1 测量仪器研究类

从具体获得数控机床误差参数的测量方法入手,研究开发出测量仪器以实现对数控机床几何误差的测量,归为测量仪器研究类,主要包括单轴单参数测量、单轴多参数同时测量、多轴多参数同时测量以及激光跟踪测量。其特点是使用激光干涉测量技术,获得高测量灵敏度和精度。

(1)单轴单参数测量。单轴单参数测量最有代表性的是激光干涉仪,它成为数控机床单项误差测量最为常用的手段,其仪器已经相当成熟。此类仪器主要用来测量单轴(直线导轨)的位置误差、直线度误差、偏摆角与俯仰角;配上长平面反射镜后,可以测量移动导轨的滚转角;配上诸如五角棱镜等角度转向附件后,能测量数控机床2个轴或3个轴之间的垂直度误差;配上精密测角或精密分度的旋转工作台后,还能测量转轴的角度位置误差。英国Renishaw、美国 Agilent、Zygo、API、德国JENAer公司生产的激光单频、双频激光干涉仪[15-19],占据我国的绝大部分市场,Renishaw、Agilent的产品,如图4所示。这类仪器的优点是测量精度高、范围大,定位误差测量分辨率达1nm;其缺点是每次只能测量1个参数,测量不同误差参量需要更换不同部件和重新调整仪器,测量效率极低,无法满足高效测量的要求;国内成都工具所研制的MJS激光双频干涉仪是目前国内唯一取得计量产品生产许可证且能批量生产的机床精度检定仪器,但测量附件、测量功能与国外仪器相比,还有较大差距,市场占有率不高。

(2)单轴多自由度误差同时测量直线轴。为提高激光干涉仪测量数控机床直线导轨六自由度运动误差(定位误差、两方向直线度误差、俯仰角、偏摆角以及滚转角)的效率,多自由度运动误差同时测量一直作为测量领域内的一个重要课题进行研究[20]。美国密执根大学Ni等于20世纪90年代初开始该领域的研究,是最早开展该领域研究的小组,提出多种五/六自由度测量方案[21],但系统采用过多的光学元器件,造成结构复杂、测量头过大、活动测头带有电缆、现场测量不方便,尚未在市场中普遍使用;台湾大学Fan 等早期提出多套激光多普勒测长仪构成六自由度测量系统[22],存在结构复杂、成本高等不足。近年来,台湾学者开始使用廉价的半导体激光器构成激光5D/6D系统,且直接安装在数控机床上进行在线测量与补偿[23],日本东北大学Gao等研究小组对该领域进行了较长期的研究[24-25],主要集中在直线度、微小角度等参数同时高精度与高速动态测量等领域;韩国Kim 首先提出以衍射光栅出射的0级、1级光为基准,测量直线度及三维角度误差,并结合干涉测长,实现六维误差参数的同时测量[26],该方法使用元件少、成本较低,但测量靶移动范围小,测量精度较低。韩国学者Lee等[27]近年来则使用衍射激光编码器(衍射干涉)测长,使用其衍射光获得直线度、角度等参数,实现六自由度运动误差同时测量,尚未形成仪器。激光编码器采用光栅间距为测长单元,利用莫尔干涉实现长度测量,其优点是测长不受空气折射率变化影响,但大范围长度测量时其光栅的制造与拼接是一个大问题。我国天津大学房丰洲等早期开展了基于全息透镜衍射分光的多自由度误差同时测量[28]。国内外研究学者近年来还采用图像处理、2D光栅等方法测量导轨多自由度误差[29-33],但未形成主流方向。

目前市场上只有美国API公司推出了激光五/六维测量系统[18],在我国有一定的市场,但滚转角仍是通过小型电子水平仪来实现,不能测量垂直轴的滚转角,目前市场有萎缩的迹象,API5D激光测量系统如图5所示。

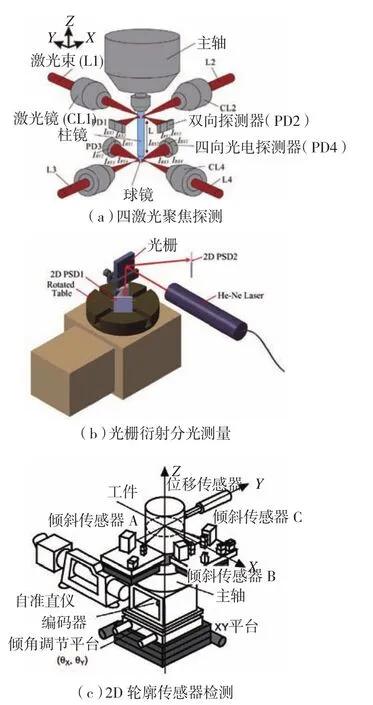

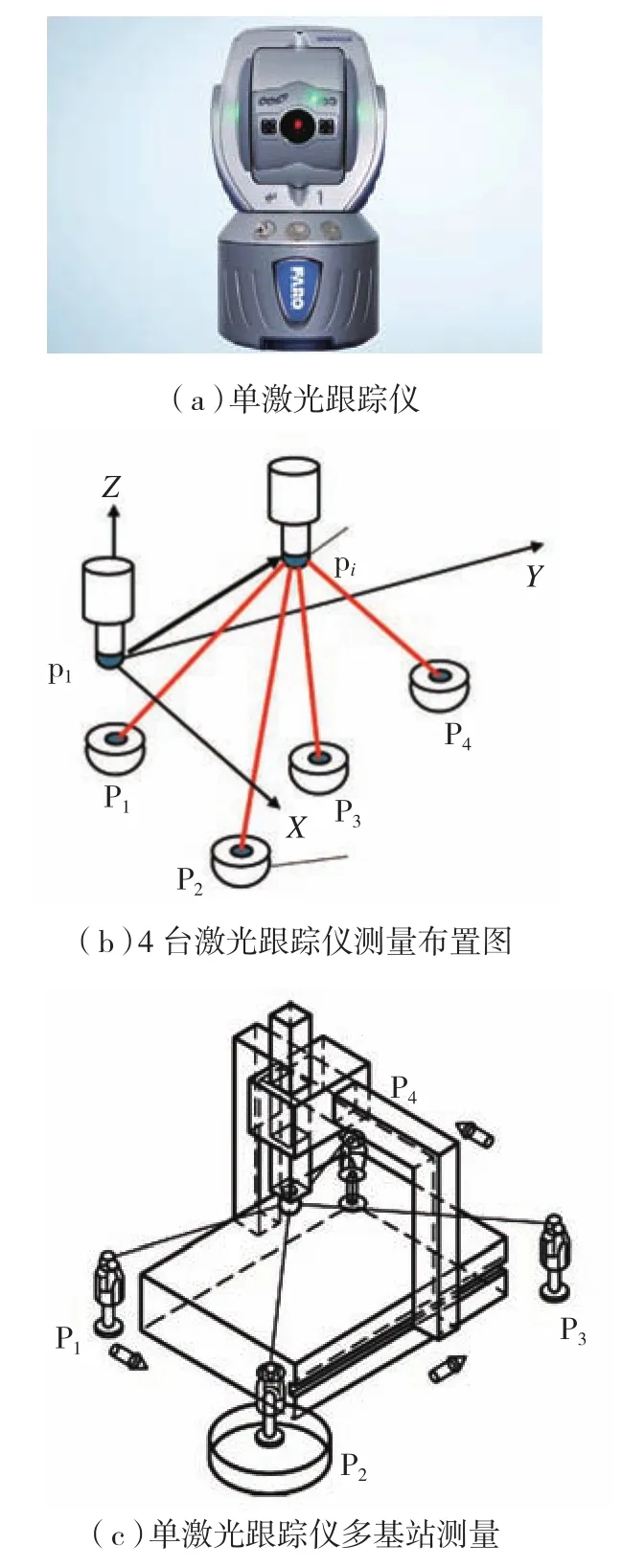

(3)单轴多自由度误差同时测量转轴。对数控机床旋转工作台六自由度运动误差目前主要采用单项测量的方法或使用球杆仪综合测量后进行解耦获得部分单项参数,对旋转主轴的热漂移和动态跳动则采用ISO230-7推荐的5传感器测量方法或传统机械测试方法。

图4 激光跟踪仪测量数控机床空间误差方法Fig.4 Space error measurement of CNC machine tool by laser tracker

国内外学者对于转轴六自由度运动误差同时测量方法的研究较少,典型的3种方法[34-36]如图6所示,分别采用多激光多探测器、光栅衍射分光、自准直与2D传感器结合的方法,但这些方法还不能同时测量转轴转角误差。

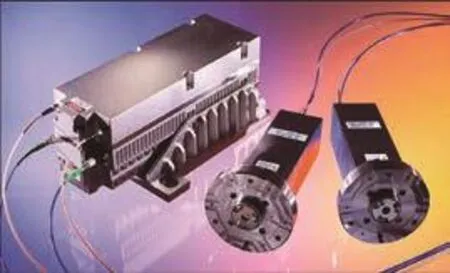

(4)多轴多自由度误差同时测量。对于多轴数控机床,若能同时测量多轴多个误差参数将大大提高测量效率。Zygo公司很早就生产激光多轴干涉仪,并将其首先应用在光刻机、超精密加工中心等贵重仪器设备上间,如图7所示。JENAer公司提出了多轴同步激光干涉仪概念,由3D激光干涉仪、多轴路干涉信号同步处理器及相关组件组合而成。其中3D激光干涉仪又由30干涉镜、3D反射镜、激光头组成,3D干涉镜将从激光头发出的光束分为3个部分:第1部分用于位移测旨;第2部分用于俯仰角测量;第3部分用于偏摆角测量,如图8所示。一次安装3D激光干涉仪可同时测量数控机床单轴3个自由度误差参数。利用3D干涉仪以及多种组件,可以同时测量多个轴多个误差参数。以上两种商业化仪器由于所检参数均采用激光干涉方法,精度高,但测量参数仍然极其有限,价格昂贵,不能同时检测出3轴21项误差参数,更无法检测5轴42项误差参数。

图5 API商用激光5D/6D测量系统Fig.5 API commercial laser 5D/6D measurement system

图6 转轴多自由度误差同时测量方法Fig.6 Methods of simultaneously measuring the spindle’s multi degree of freedom errors

图7 Zygo多轴激光干涉测量系统Fig.7 Zygo multiple spindle laser interferometer

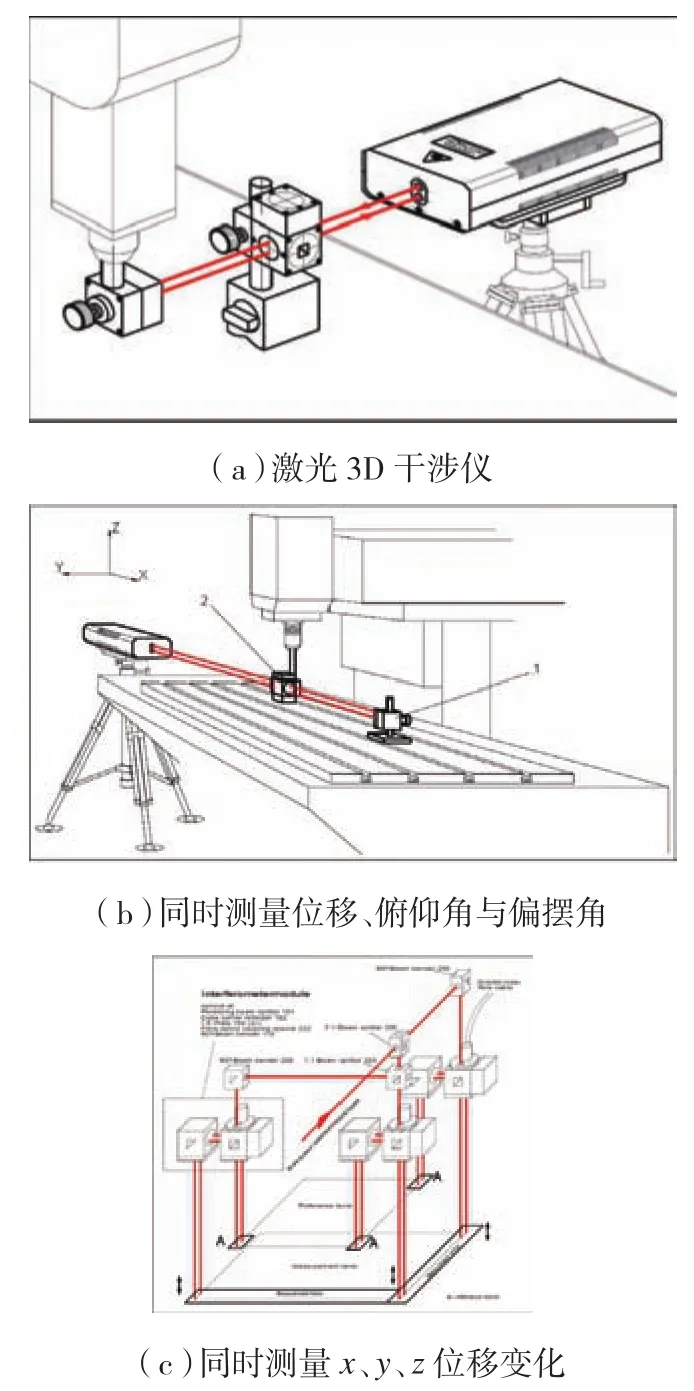

(5)激光跟踪测量方法。激光跟踪仪可直接测得空间一点坐标,具有测量方便、测量范围大等优点。近年来,国内外研究学者先后将其用来测量三坐标测量机以及大型数控机床的空间误差,成为一个研究热点,拟列入数控机床检测的相关国际标准。测量方法按单台激光跟踪仪测量→多台测量→多站测量发展[37-41],如图9所示。单台激光跟踪仪虽然测量方便,但测量精度有限;利用基于多边法定位原理的多台测量法虽能提高测量精度,但需要多台激光跟踪仪同时对目标点进行测量,成本高、工程应用较为困难。目前研究的主流为单台激光跟踪仪多基站测量,其精度由于采用多基站,激光跟踪仪测角误差对空间误差的影响减少,但仍然存在测量精度较低、测段时间长等不足。德国Etalon公司推出的激光跟踪仪(LaserTRACER)具备三维空间复杂轨迹下误差跟踪测量的能力,与传统激光跟踪仪原理不同在于,它采用了多步法体积定位测量方法对所有该轨迹下的误差进行测量和补捉。每条轨迹下,多个方向的误差都被包含进去,因此可以得到比传统测量方法更多的数据量,从而可以对误差进行分离并进行补偿。由于激光跟踪仪直接得到空间几何误差,无需解耦,将其归类于仪器研究类;而类似多激光跟踪仪测量或Etalon激光跟踪仪(LaserTRACER)对测量程序与步骤进行改变,也可归为测量策略类。

图8 ZLM系列激光干涉测量系统Fig.8 Laser interferometer measuring system of ZLM series

图9 激光跟踪仪测量数控机床空间误差方法Fig.9 Space error measurement method of CNC machine tool by laser tracker

2.2 测量策略研究类

从研究测量策略出发,使用传统简单的测量仪器,对数控机床的综合误差进行测量,然后对其进行解耦,间接计算得到其分项误差,归为测量策略研究类。目前这类方法主要包括激光体积测量、球杆仪、平面光栅测试、R-Test、标准件测试等。

(1)激光干涉仪/多线或体积测量。利用激光干涉测长高精度功能,通过测量数控机床空间不同组合线上各点定位误差,通过数学模型对其测量点的综合误差进行辨识,间接计算得到机床的各项几何误差参数,是一种简单有效方法,被正式列为IS0230-6标准。目前体积测量综合误差辨识方法主要有22线法、15线法、14线法、9线法以及对角线分步走等[42-44]。这些方法需要建立复杂精准的数学模型,且不容易解耦得到全部单项几何误差,无法实施误差补偿。

(2)球杆仪。自Bryan提出球杆仪测量原理、并用于测量三坐标测量机和数控机床几何误差以来,球杆仪继激光干涉仪后成为最受欢迎的数控机床测量仪器。球杆仪的两端分别安装在机床的主轴与工作台上,控制数控机床运动形成圆形轨迹,并将这一轨迹与标准圆轨迹进行比较,综合分离出数控机床的各种单项误差参数,如图10所示。由于仪器使用简单、操作方便,被国内外的研究者广泛用来研究三轴/五轴数控机床的各种单项几何误差和动态伺服误差[45-48],并形成IS0230-4标准。由于球杆仪测量杆长度只能按有限间距变化且较短,测量大型数控机床和进行空间误差补偿存在较大局限性。

(3)正交光栅检测法。为克服球杆仪测量圆周半径不能连续变化、只走圆形轨迹等不足,德国Heidenhain公司发明了正交平面光栅测量系统[49],是世界上唯一生产该产品的公司。该产品的测量原理实际上是在工作台上放置刻有高精度正交栅纹的平面光栅,主轴布置读数光栅,两者间隙约为0.5mm,经后续电路细分后读数分辨率可至5nm,如图11所示。其优点是测量精度高、测量范围可连续变化、可走圆形和各种直线轨迹,但其测量范围受平面光栅制造尺寸的限制仍然有限。此外,测量时必须格外小心,避免碰坏了光栅系统。

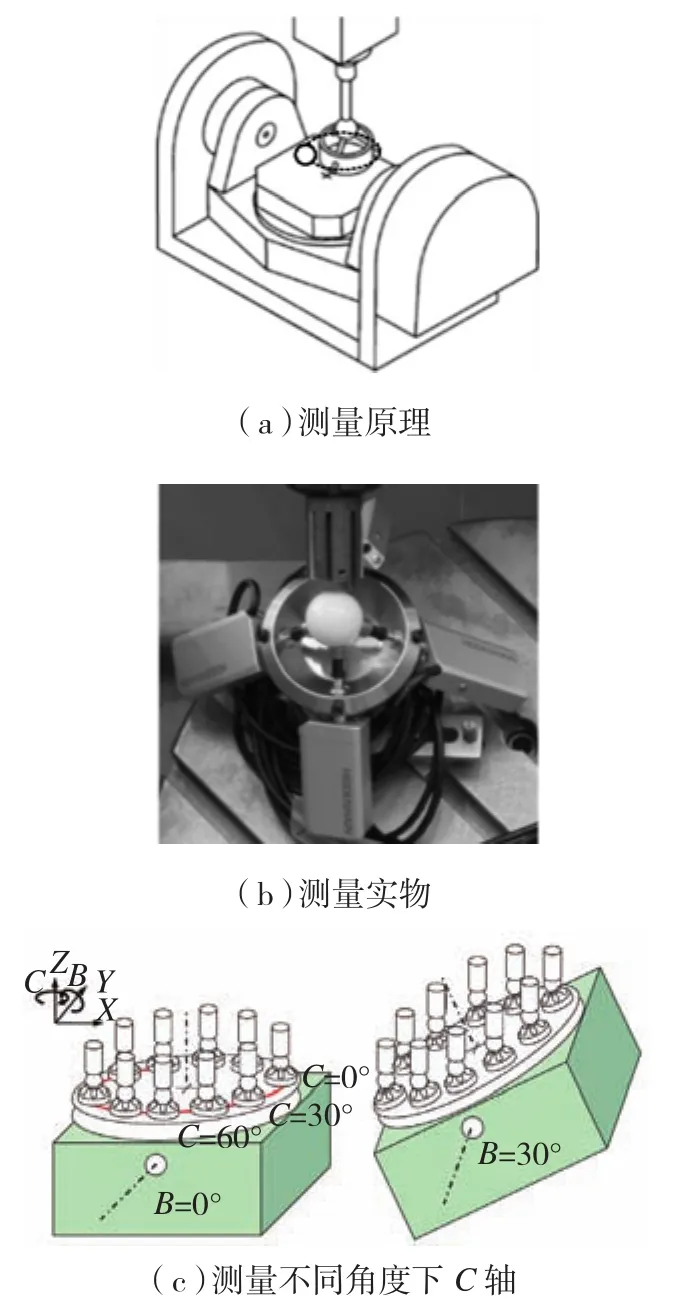

(4)R-Test。以一个精密球为基准,测量一个或多个方向相对球中心位置的变化可以获得数控机床多种误差,包括几何误差、动态误差和热误差,如图12所示。近年来国外学者对此方法进行研究[50-51],同时也列入ISO230相关标准中。该方法总体属于圆形轨迹测量类,存在同球杆仪类似的不足,由于一般使用激光位移传感器,测量范围有限,测量精度还需要进一步提高。

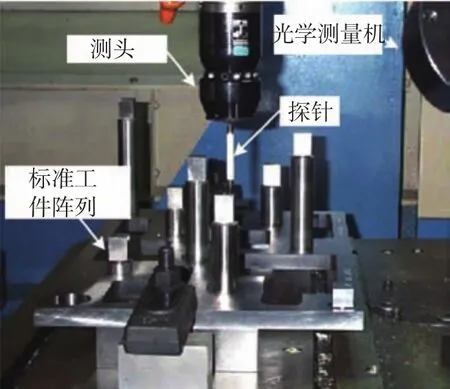

(5)其他方法。若将三轴或五轴数控机床主轴上的刀具换成接触式探头,就是坐标测量机,使用探头对一维、二维、三维标准工件或工件阵列进行测量[52-53],就能得到数控机床的几何误差,如图13所示。图14为加工工件测试方法,是一种接收验收测试方法,能获得机床最后的整体加工误差[54]。标准件测量与加工工件测试都不能得到单项误差,因而不能实施误差补偿。

图10 Renishaw 球杆仪Fig.10 Renishaw ballbar

图12 R-Test方法及应用Fig.12 Method and application of R-Test

3 数控机床其他误差测量及误差补偿现状

为了更全面掌握误差测量研究现状,以下对热误差、力误差及其他方面研究做简要回顾。

(1)热误差测量。由于热误差对数控机床,特别是高精密和超精密数控机床的加工精度影响较大,有关热误差研究一直是热点和重点[55-59]。杨建国等在该领域进行了长期研究,取得了很好的研究成果[13-14],但国内外学者的研究主要集中在试验与获得热误差补偿模型等领域,对热误差测量方法的研究不多,其主要是按ISO230-3推荐方法,使用ETVE测量系统监测在不同加工条件下(不同环境温度、不同主轴回转速度、不同运动台移动速度等)主轴的热漂移或工作台的变形,建立热误差补偿模型。其难点是温度传感器的布点需要根据有限元分析或经验进行选择,然后设计不同测量策略,建立热补偿模型。图15为典型热误差测量仪器和温度传感器的布点。

(2)力误差测量。引起的误差包括数控机床受重力变形、工作台移动中机床受力分布变化引起的变形,以及加工过程中切削力与装夹力产生的变形等,这些均会给数控机床加工带来误差。数控机床几何误差的测量结果中包括了前两部分力产生的误差,而对切削力、装夹力等因素产生的误差国内外学者研究不多[60],且认为高精密、超精密机械加工由于每次进给值很小,力产生的误差不是数控机床的主要误差。

(3)数控机床误差补偿。研究数控机床各种误差测量方法与仪器的目的在于误差补偿,通过误差补偿提高其加工精度。目前国内外存在多种误差补偿方法,有以下几类:

·硬件静态补偿法:该方法主要通过在机床有较大运动误差的运动轴上附加某种可以修正其位移量的硬件机构,以达到误差补偿的目的。实际上是一种硬件补偿方法,无法实时反馈补偿信号,也无法根据工况的改变调整补偿值。

·快速刀具伺服机构补偿法:在刀具上安装微进给系统[61],利用压电陶瓷产生微小伸长,并通过弹性形变元件推动刀架运动部件沿工件轴向移动,实现刀具的微进给和补偿。相比于硬件静态补偿法,此方法可根据不同工况对误差补偿值进行修改,并实时反馈补偿信号,便于和数控系统进行融合相对加工状态进行监控,从而提高了补偿精度和效率。

·系统参数补偿法:在数控系统内集成补偿功能模块,通过修改系统参数来达到误差补偿目的。主要包括反向间隙补偿、螺距误差补偿、直线度误差补偿、垂直度误差补偿和热误差补偿等[62]。其主要不足是鲁棒性较差,难以满足复杂工况下的热误差补偿精度要求。

·位置环反馈补偿法:数控机床各进给轴均由伺服电机带动,因此在对机床各误差元素测量完成后,可考虑在控制系统的位置反馈环中插入补偿信号,从而实施补偿指令。其优点是无需更改CNC控制软件,可以适用于任何数控系统,但需特殊技术手段将误差徊位信号插入到位置环反馈中,容易和机床已有的反馈信号发生干涉冲突,引起控制系统紊乱。

·NC代码补偿法:在对机床的主要误差元素进行测量后,可以根据误差的分布规律对包含有刀位信息的NC代码进行修改,提高其加工精度,这是一种静态的误差补偿,不能随时根据机床的工作状况(比如机床温度)调整误差补偿值。

·坐标偏置补偿法:上海交大项目组开发了基于外部机械原点偏移功能机床误差补偿系统[63-64],通过机床PMC(Programmable Machine Controller)的I/0接口,将误差补偿值送入数控系统,完成误差补偿流程。这种方案具有补偿精度高、硬件成本低等优点。在此基础上,上海交大项目组成员开发了两种实用的误差动态实时补偿控制方案。

方案一:基于数控系统的外部补偿器控制,即由外部补偿器接收温度信号及切削力信号、位置坐标信号并算得补偿值后输入数控系统进行补偿。

方案二:基于数控系统的内部补偿系统控制,即由数控系统直接接收外部来的温度信号等信号和内部来的位置信号并算得补偿值后进行补偿。这些动态实时补偿控制方案都是采用了机床数控系统中的外部坐标系偏移功能,可对数控机床的位置进行动态实时补偿修正。

相对而言,坐标偏置补偿法在鲁棒性、便捷性和实时性方面具有比较明显的优势。

图13 标准件测试Fig.13 Standard component test

图14 加工工件测试方法Fig.14 Measuring method of workpiece processing

图15 数控机床热误差测量仪器与测量方法Fig.15 Measuring instruments and methods of thermal error of CNC machine tool

研究发展趋势

综上所述,误差测量、分析与补偿已经成为提高数控机床制造精度的一个主要途径和发展趋势,其基本理论和误差补偿模型建立的方法日趋完善,但由于数控机床几何误差、热误差、力误差、伺服误差等相互作用在一起产生最终加工误差,这些误差相互作用机理不清,给误差测量与建模带来困难。因此,如何得到数控机床误差是进一步提高数控机床精度的关键所在。

但目前国际标准推荐的仪器种类繁多、测量周期长、测量效率低,造成数控机床误差的全面测量及补偿无法真正实施,已经成为制约数控机床精度提高和制造水平上升的一个技术瓶颈。如对于高档数控装备的精度检测和评定主要使用激光干涉仪,而激光干涉仪是单轴单参数测量,每次安装调整只能测量一种误差分量,而每个测量过程又需要使用不同类型的测量附件和重新调整干涉仪,检测一台数控机床需要几天,甚至几周,费时费力,因此难以在生产中抑制主要误差来源,或者建立正确的误差模型在使用中进行补偿,造成数控机床的制造与加工精度提不高,制造与加工质量得不到保障。

因此,如何实现数控机床多误差参数高精度快速测量,成为数控机床误差补偿急需解决的关键测量科学问题与技术难题之一,成为精密制造及精密测量领域的研究重点和热点。多参数、高精度、快速综合测量仪器不仅能快速获得数控机床、坐标测量机误差补偿所测的空间误差,同时可实现几何误差-热误差-切削力所致误差等多误差的准确分离,准确测量与建模,为研究其各种误差相互作用机理提供试验手段。

总之,面向国家重大需求,基于数控机床误差高效高精度测量研究工作,进一步开展数控机床误差测量—复合误差建摸—误差实时补偿及实例验证一体化研究工作,将有助于提高我国数控机床制造与加工精度,同时为研究数控机床和三坐标测量机等高精度加工测试设备的误差作用机理提供试验手段,为设计、制造高性能的三轴/五轴精密加工和测量设备提供支撑,并为提高这些设备的加工与测量精度提供重要的技术途径。

结束语

数控机床作为现代制造加工业的“工业母机”,是衡量国家制造装配业的重要标志。随着技术的发展,对机床加工精度的要求越来越高,因此,我国数控机床精度和精度保持性面临着严峻的挑战,如何快速准确测量数控机床各种误差成为该领域的一个研究热点和重点。本文回顾了数控机床几何误差测量研究现状,分析了当前数控机床误差测量面临的主要挑战以及下一步的发展趋势,为国产数控机床误差测量方法与技术发展提供了建议。

[1]陈循介.2011年世界机床行业经济运行情况分析[J].精密制造与自动化,2012(3):1-4.

CHEN Xunjie.Analysis on the economic operation of the world machine tool industry in 2011[J].Precise Manufacturing & Automation,2012(3):1-4.

[2]梁迎春,陈国达,孙雅洲, 等.超精密机床研究现状与展望[J].哈尔滨工业大学学报, 2014,46(5):28-39.

LIANG Yingchun, CHEN Guoda, SUN Yazhou, et al.Research status and outlook of ultra-precision machine tool[J].Journal of Harbin Institute of Technology , 2014,46(5):28-39.

[3]张曙,卫汉华,张炳生.亚微米高精度机床[J].制造技术与机床, 2012(9):8-11.

ZHANG Shu, WEI Hanhua, ZHANG Bingsheng.Sub-micro high accuracy machine tools[J].Manufacturing Technology & Machine Tool, 2012(9):8-11.

[4]SCHWENKE H, KNAPP W,HAITJEMAC H, et al.Geometric error measurement and compensation of machinesan update[J].CIRP Annals-Manufacturing Technology, 2008, 57(2):660-675.

[5]ESKANDARI S, AREZOO B,ABDULLAH A.Positional, geometrical and thermal errors compensation by tool path modification using three methods of regression,neural networks, and fuzzy logic[J].The International Journal of Advanced Manufacturing Technology, 2013, 65(9-12):1635-1649.

[6]CHEN G S, MEI X S, LI H L.Geometric error modeling and compensation for large-scale grinding machine tools with multiaxes[J].The International Journal of Advanced Manufacturing Technology, 2013, 69(9-12):2583-2592.

[7]SHEN H, FU J, HE Y, ET AL.On-line asynchronous compensation methods for static/quasi-static error implemented on CNC machine tools[J].International Journal of Machine Tools &Manufacture, 2012, 60(1):14-26.

[8]CUI G, LU Y, LI J, et al.Geometric error compensation software system for CNC machine tools based on NC program reconstructing[J].The International Journal of Advanced Manufacturing Technology, 2012,63(1-4):169-180.

[9]KHAN A W, CHEN W.A methodology for systematic geometric error compensation in five-axis machine tools[J].The International Journal of Advanced Manufacturing Technology,2011, 53(5-8): 615-628.

[l0]KONO D, MATSUBARA A,YAMAJI I, et al.High-precision machining by measurement and compensation of motion error[J].International Journal of Machine Tools &Manufacture, 2008,48(10):1103-1110.

[11]WANG S M,YU H J, LIAO H W.A new high-efficiency error compensation system for CNC multi-axis machine tools[J].The International Journal of Advanced Manufacturing Technology, 2005,28(5-6): 518-526.

[12]RAMESH R, MANNAN M A, POO A N.Error compensation in machine tools - a review Part I: geometric, cutting-force induced and fixture-dependent errors[J].International Journal of Machine Tools & Manufacture,2000,40: 1235-1256.

[13]杨建国,范开国,杜正春.数控机床误差实时补偿技术[M].北京:机械工业出版社,2013.

YANG Jianguo, FAN Kaiguo, DU Zhengchun.Real time error compensation technology for NC machine tools[M].Bejing:China Machine Press,2013.

[14]张毅.数控机床误差测量、建模及网络群控实时补偿系统研究[D].上海: 上海交通大学, 2013.

ZHANG Yi.Research on modeling and control network real-time compensation system for NC machine tool error measurement[D].Shanghai: Shanghai Jiao Tong University, 2013.

[15]RENISHAW.Renishawlaser interferometer systems[M/OL].[2016-12-01].http://www.renishaw.com/en/laserinterferometer-systems--6800.

[16]Keysight Technologies.Laser calibration system[M/OL].[2016-12-01].http://www.keysight.com/zh-CN/pcl401434/laser-calibration-systems?nid=-34543.0&cc=CN&lc=chi.

[17]API Automated Precision.Precision laser measurement system[M/OL].[2016-12-01].http://www.apisensor.com/index.php/products-en/machine-tool-calibration-en/xd-laser-en.

[18]ZYGO CORP.Heterodyne laser interferometer[M/OL].[2016-12-01].http://www.zygo.com/?/met/interferometers/.

[19]Jenaermebtechnik GmbH.Dual-frequency laser interferometer[M/OL].[2016-12-01].http ://www.jenaer-mt.de.

[20]FAN K C, WANG H Y, YANG H W, et al.Techniques of multi-degree-offreedom measurement on the linear motion errors of precision machines[J].Advanced Optical Technologies, 2014,3(4):375-386.

[21]NI J, HUANG P S, WU S M.A multidegree-of-freedom measuring system for CMM geometric errors[J].Journal of Engineering for Industry, 1992, 114(3): 362-369.

[22]FAN K C, CHEN M J, HUANG W M.A six-degree-of-freedom measurement system for the motion accuracy of linear stages[J].International Journal of Machine Tools &Manufacture, 1998, 38(3): 155-64.

[23]WANG H Y, LIAO B H, CHOU M J, et al.Development of a miniature multidegree-of-freedom measurement system for ultra precision stages[J].Proceeding of SPIE - the International Society for Optical Engineering,2013, 8916:89160A-89160A-8.

[24]GAO W, SAITO Y, MUTO H, et al.A three-axis autocollimator for detection of angular error motions of a precision stage[J].CIRP Annals-Manufacturing Technology, 2011, 60(1):515-518.

[25]GAO W, HUANG P S, YAMADA T,et al.A compact and sensitive two-dimensional angle probe for flatness measurement of large silicon wafers[J].Precision Engineering, 2002,26(4):396-404.

[26]KIM J A, KIM K C, BAE E W,et al.Six-degree-of-freedom displacement measurement system using a diffraction grating[J].Review of Scientific Instruments, 2000,71(8):3214-3219.

[27]LEE C B, LEE S K.Multi-degreeof-freedom motion error measurement in an ultra-precision machine using laser encoder—Review[J].Journal of Mechanical Science &Technology, 2013, 27(1): 141 -152.

[28]房丰洲,张奕群,张国雄.空间物体六自由度定位术[J].航空精密制造技术,1998(2):39-41.

FANG Fengzhou, ZHANG Yiqun, ZHANG Guoxiong.Six degree of freedom positioning of space objects[J].Aviation Precision Manufacturing Technology, 1998(2):39-41.

[29]TSAI C Y.Exact analytical approach for six-degree-of-freedom measurement using image-orientation-change method[J].Journal of the Optical Society of America A, 2012, 29(4):385-393.

[30]AOYAMA T.A study on error compensation on high precision machine tool system using a 20 laser holographic scale system[J].Journal of Advanced Mechanical Design Systems & Manufacturing, 2012,6(6):999-1014.

[31]FENG Q B, ZHANG B, GAO Z, et al.A 6DOF error laser simultaneous measurement system with a single polarization maintaining fiber coupling and transmitting the dual-frequency laser: US14/419362[P].US, 2015-01-18.

[32]QIBO F, BIN Z, CUNXING C,et.al.Development of a simple system for simultaneously measuring 6DOF geometric motion errors of a linear guide[J].Optics Express,2013,21(22):25805-25819.

[33]KUANG C, FENG Q, ZHANG B, et al.A four-degree-of-freedom laser measurement system (FDMS) using a single-mode fibercoupled laser module[J].Sensors & Actuators A:Physical, 2005,125(1):100-108.

[34]MURAKAMI H, KATSUKI A, SAJIMA T.Simple and simultaneous measurement of five-degrees-of-freedom error motions of high-speed micro-spindle: Error analysis[J].Precision Engineering, 2014, 38(2):249-256.

[35]LIU C H, JYWE W Y, SHYU L H,et al.Application of a diffraction grating and position sensitive detectors to the measurement of error motion and an angular indexing of an indexing table[J].Precision Engineering, 2005,29(4):440-448.

[36]GAO W, KIYONO S,SATOH E,et al.Precision measurement of multi-degree-offreedom spindle errors using two-dimensional slope sensors[J].CIRP Annals-Manufacturing Technology, 2002, 51(1): 447-450.

[37]LINARES J M, CHAVES-JACOB J, SCHWENKE H, et al.Impact of measurement procedure when error mapping and compensating a small CNC machine using a multilateration laser interferometer[J].Precision Engineering, 2014,38(3):578-588.

[38]IBARAKI S, NAGAE K, SATO G.Proposal of “open-loop” tracking interferometer for machine tool volumetric error measurement[J].CIRP Annals-Manufacturing Technology, 2014,63(1): 501-504.

[39]AGUADO S, SAMPER D,SANTOLARIA J, et al.Volumetric verification of multi-axis machine tool using laser tracker[J].The Scientific World Journal, 2014,2014(11):959510.

[40]WANG J, GUO J.Algorithm for detecting volumetric geometric accuracy of NC machine tool by laser tracker[J].Chinese Journal of Mechanical Engineering, 2013, 26(1):166-175.

[41]HUGHES E B, WILSON A, PEGGS G N.Design of a high-accuracy CMM based on multi-literationtechniques[J].CIRP Annals-Manufacturing.Technology, 2000,49(1):391-394.

[42]IBARAKI S, HATA T.A new formulation of laser step diagonal measurement—three-dimensional case[J].Precision Engineering,2010, 34(3): 516-525.

[43]YANG J, REN Y, WANG C, et al.Theoretical derivations of 4 body diagonal displacement errors in machine configurations[J].Laser Metrology and Machine Performance,2005(7):190-199.

[44]WANG C.Laser vector measurement technique for the determination and compensation of volumetric positioning errors Partl: Basic theory[J].Review of Scientific Instruments, 2000,71(10):3933-3937.

[45]BRYAN J B.Simple method for testing measuring machines and machine tools[J].Precision Engineering, 1982,4(2):61-69.

[46]XIANG S, YANG J.Using a double ball bar to identify position-independent geometric errors on the rotary axes of five-axis machine tools[J].The International Journal of Advanced Manufacturing Technology, 2014,70(9-12): 2071-2082.

[47]LEE K I, YANG S H.Measurement and verification of position-independent geometric errors of a five-axis machine tool using a double ball-bar[J].International Journal of Machine Tools & Manufacture, 2013, 70(4):45-52.

[48]IBARAKI S, KAKINO Y, LEE K, et al.Diagnosis and compensation of motion errors in NC machine tools by arbitrary shape contouring error measurement[J].Laser Metrology & Machine Performance V, 2001, 34:59-68.

[49]DU Z C , ZHANG S J, HONG M S.Development of a multi-step measuring method formotion accuracy of NC machine tools based on cross griden coder[J].International Journal of Machine Tools & Manufacture, 2010, 50(4):270–280.

[50]HONG C F, IBARAKI S, OYAMA C.Graphical presentation of error motions of rotary axes on a five-axis machine tool by static R-test with separating the influence of squareness errors of linear axes[J].International Journal of Machine Tools & Manufacture, 2012,59(2): 24-33.

[51]WEIKERT S.R-test a new device for accuracy measurements on five axis machine tools[J].CIRP Annals-Manufacturing Technology,2004, 53(1): 429-432.

[52]MAYER J R R.Five-axis machine tool calibration by probing a scale enriched reconfigurable uncalibrated master balls artefact[J].CIRP Annals-Manufacturing Technology, 2012, 61(1): 515-518.

[53]MAO X Y, LI B, SHI H M, et al.A new technique for directly measuring the position errors of a 3-axis machine.Part 2:application[J].The International Journal of Advanced Manufacturing Technology, 2008, 35(11-12):1085-1089.

[54]CHOI J P, MIN B K, LEE S J.Reduction of machining errors of a three-axis machine tool by on-machine measurement and error compensation system[J].Journal of Materials Processing Technology, 2004, S155-156(21):2056-2064.

[55]MAYR J, JEDRZEJEWSKI J,UHLMANN E, et al.Thermal issues in machine tools[J].CIRP Annals-Manufacturing Technology,2012, 61(2):771-791.

[56]GEBHARDT M, MAYR J, FURRER N, et al.High precision grey-box model for compensation of thermal errors on five-axis machines[J].CIRP Annals-Manufacturing Technology, 2014, 63(1):509-512.

[57]ZHANG H, YANG J, ZHANG Y, et al.Measurement and compensation for volumetric positioning errors of CNC machine tools considering thermal effect[J].The International Journal of Advanced Manufacturing Technology,2011, 55(1):275-283.

[58]DELBRESSINE F L M, FLORUSSEN G H J, SCHIJVENAARS L A, et al.Modelling thermomechanical behavior of multi-axis machine tools[J].Precision Engineering,2006,30(1):47-53.

[59]YANG S H, KIM K H, YONG K P.Measurement of spindle thermal errors in machine tool using hemispherical ball bar test[J].International Journal of Machine Tools &Manufacture, 2004, 44(2-3): 333-340.

[60]POLLI M L, WEINGAERTNER W L, SCHROETER R B, et al.Analysis of highspeed milling dynamic stability through sound pressure, machining force and tool displacement measurements[J].Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2012, 226(11):1774-1783.

[61]PATTERSON S R, MAGRAB E B.Design and testing of a fast tool servo for diamond turning[J].Precision Engineering, 1985, 7(3):123-128.

[62]张冲, 张东升, 陶诗,等.西门子8400/8100 几何误差补偿研究[J].机械工程师,2011, (1):32-34.

ZHANG Chong, ZHANG Dongsheng, TAO Shi, et al.Research on the geometrical errors compensation for 840D/810D CNC[J].Mechanical Engineer, 2011, (1):32-34.

[63]YANG J G, REN Y Q, DU Z C.An application of real-time error compensation on a NC twin-spindle lathe[J].Journal of Materials Processing Technology, 2002, 129(1-3):474-479.

[64]DU Z C, YANG J G, YAO Z Q, et al.Modeling approach of regression orthogonal experiment design for thermal error compensation of a CNC turning center[J].Journal of Material Processing Technology, 2002,129(1-3):619-623.