数控机床切削力负载模拟器的显式力控制算法设计*

(北京航空航天大学机械工程及自动化学院,北京 100191)

可靠性试验是评价和提高数控机床可靠性的重要技术手段[1]。目前数控机床的可靠性试验主要有整机的现场可靠性试验和核心功能部件的实验室台架可靠性试验。但整机的现场可靠性试验低效、试验条件难以控制且工作环境艰苦。而对于功能部件的实验室台架可靠性试验则难以评估机床的整机可靠性[2]。所以现阶段需要一种对数控机床整机进行实验室台架可靠性试验的方案。目前研究中[3-5],负载模拟器可实现对运动目标进行随动加载,但是跟随运动多为一维旋转运动,所施加载荷至多为二维载荷。由于数控机床在加工时的主轴进给运动多为平面或空间运动,所受切削力也为多维载荷,故仅采用现有负载模拟器研究无法实现对机床主轴的多维随动加载。因此,本课题以此设计了一种能够模拟数控机床实际切削过程中受力情况的3P-(4S)并联负载模拟器,可以模拟现场切削对数控机床动态施加三维力。此方案结合了整机现场试验和功能部件实验室台架试验的优点,使数控机床整机可靠性试验绿色、高效且试验条件可控,从而为机床可靠性试验提供一种新的、有效的试验设备与方案。

3P-(4S)并联机构结构紧凑、精度好、刚度大,可以提供三维高负载的输出,满足机床整机试验台可靠性试验的要求。3P-(4S)并联负载模拟器的研制难点在于力控制器的设计。目前已有学者对于正交六自由度并联液压加载系统使用传统PID,实现了多维恒力和变力的静力加载[6]。为模拟空间对接过程的碰撞缓冲,有学者设计六自由度并联机器人的自适应阻抗控制器,实现了对接过程的柔顺性[7]。国外有学者设计了一种用于脚踝关节康复训练的可穿戴并联装置,并利用模糊扰动观测器实现了力及位置的控制[8]。在所进行的研究工作中,3P-(4S)并联机构的强非线性和耦合特性增加了建立力控制器精确数学模型的难度,而且限于控制系统硬件的计算能力,有必要对数学模型进行简化,这就更加降低了数学模型的精确性。此外,随动加载时机床运动的不确定性,增加了系统应对环境刚度和位置变化适应能力的难度,导致力控制器设计和构建的复杂性。针对上述问题,设计了模糊自适应+力前馈+主轴位置预测前馈的显式力控制器,以更好地适应系统的非线性特征,提高响应的实时性,克服主轴运动干扰等不利因素。

负载模拟器介绍

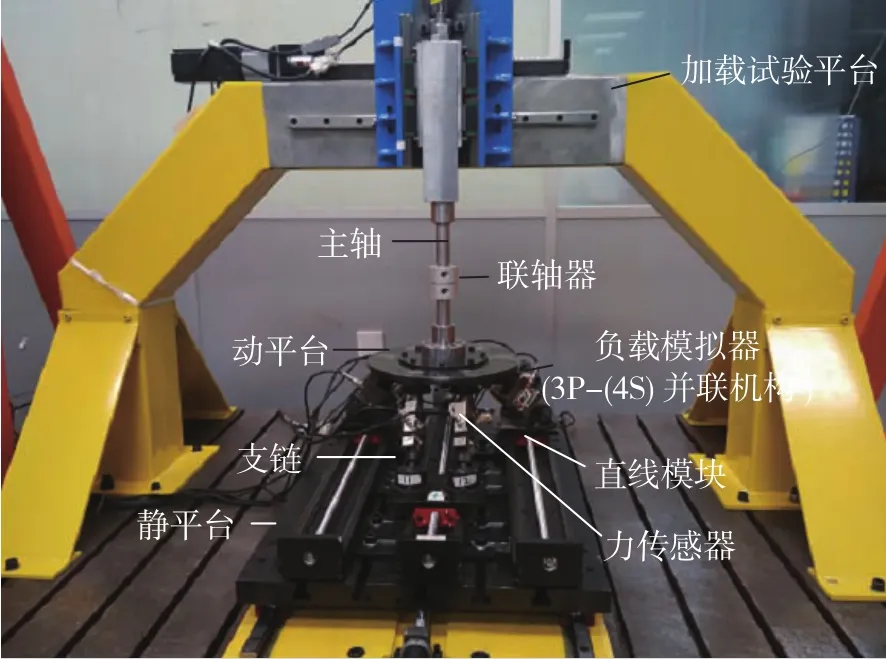

如图1所示,3P-(4S)并联负载模拟器由静平台、动平台和连接静动平台的3条支链组成,每条支链包括直线驱动模块,两个连接直线模块的球铰,两个定长的连杆,可测连杆拉压力的单向力传感器和连接动平台的球铰。直线驱动模块由电机、滚珠丝杠和直线导轨组成,滚珠丝杠把电机的转动转换为直线运动,丝杠螺母与导轨滑块固联,用来提供支链驱动力,同时承受侧向力。机构可实现3个自由度的平动,因此可输出三维力。动平台设计有与被加载机构的连接部件,用于三维力的输出。加载试验平台用于模拟数控机床主轴的三维空间运动。

图1 基于3P-(4S)并联机构的负载模拟器与加载试验平台Fig.1 Load simulator based on a 3P-(4S) parallel mechanism and the experimental platform

控制器设计

1 控制目标

动平台通过联轴器与加载试验平台固联,加载试验平台用于模拟机床的运动。利用伺服控制器通过控制每个支链的力来间接控制负载器的输出力,从而实现并联负载模拟器对主轴运动进行跟随的同时对主轴施加一个三维力,来模拟现场切削力。

基于负载模拟器的运动学和动力学模型对其进行控制算法设计[9]。在机器人的力控制中,应用较多的为阻抗控制和显式力控制[10]。由于数控机床的伺服系统没有提供外部数据接口,无法直接获得位置数据。另外,单独建立主轴位置采集系统,会使控制系统复杂化,降低系统响应速度和影响通用性,故最终采用显式力控制算法,通过直接反馈接触力形成闭环控制。

2 模糊自适应PI控制器设计

针对力反馈控制,工业上常用PID反馈控制,本课题中,由于力传感器测量值有很大噪声,而以力传感器测量结果作为反馈信号时,引入微分环节将会放大噪声,从而造成系统的不稳定,所以使用以比例积分PI控制器为核心的算法。PI控制器的离散形式表达式为:

其中,u(k)和e(k)分别为第k个采样周期的控制量输出与跟踪误差。

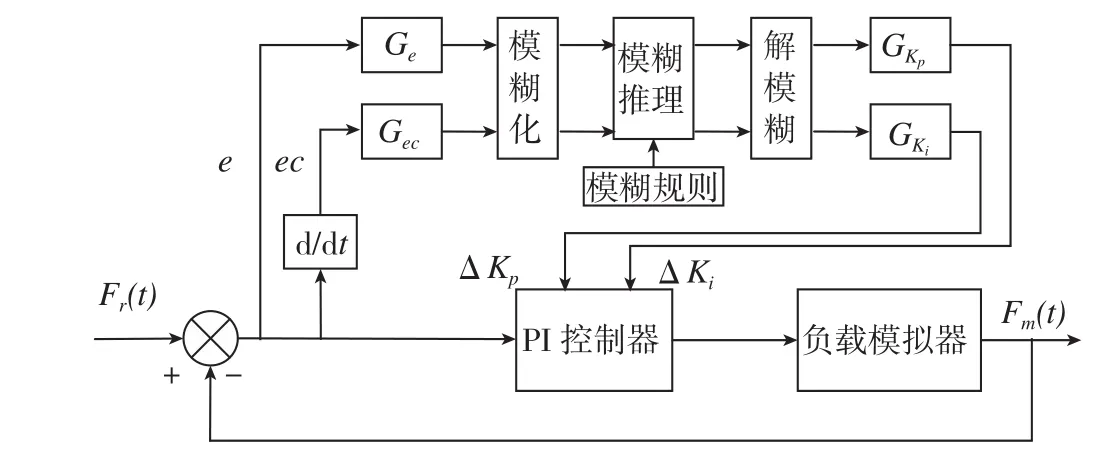

针对不同指令力轨迹以及未知的主轴运动轨迹,固定的PI参数难以保证一致优秀的效果,为适应不同的工作状况,改善动态性能与减小稳态误差,将采用模糊逻辑在线调节比例及积分系数,即模糊自适应PI控制器。模糊PI控制器结构如图2所示。

2.1 输入输出变量的确定

确定输入为误差e和误差变化率ec,输出则为比例系数调节量ΔKp、积分系数调节量ΔKi,最终确定控制参数比例系数和积分系数,其中Kp0和Ki0为初始值。

2.2 输入输出变量的确定及模糊集合

模糊逻辑的核心概念为模糊集合,论域X上的模糊集合F的定义为:对任意的x∈X,则有隶属度函数μF(x)使得μF(x)∈ [0,1],记作[11]:

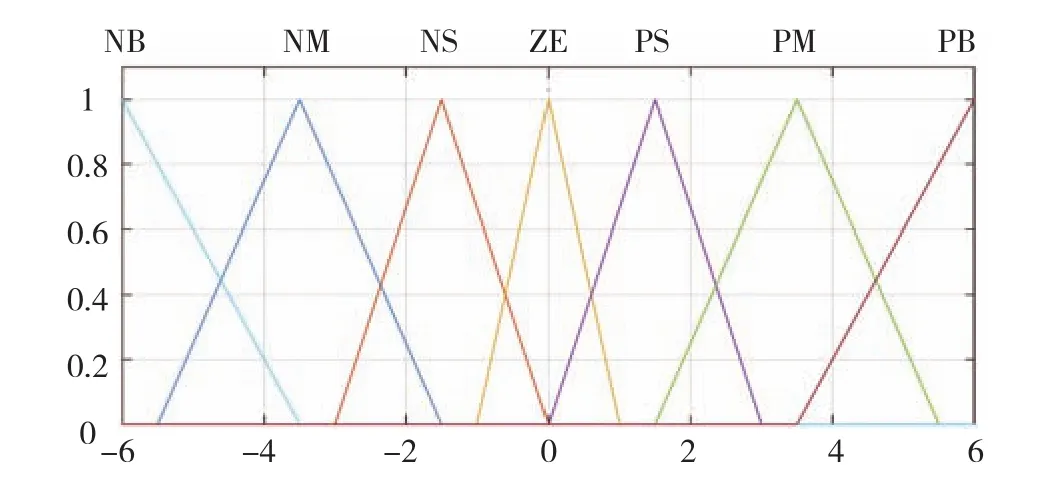

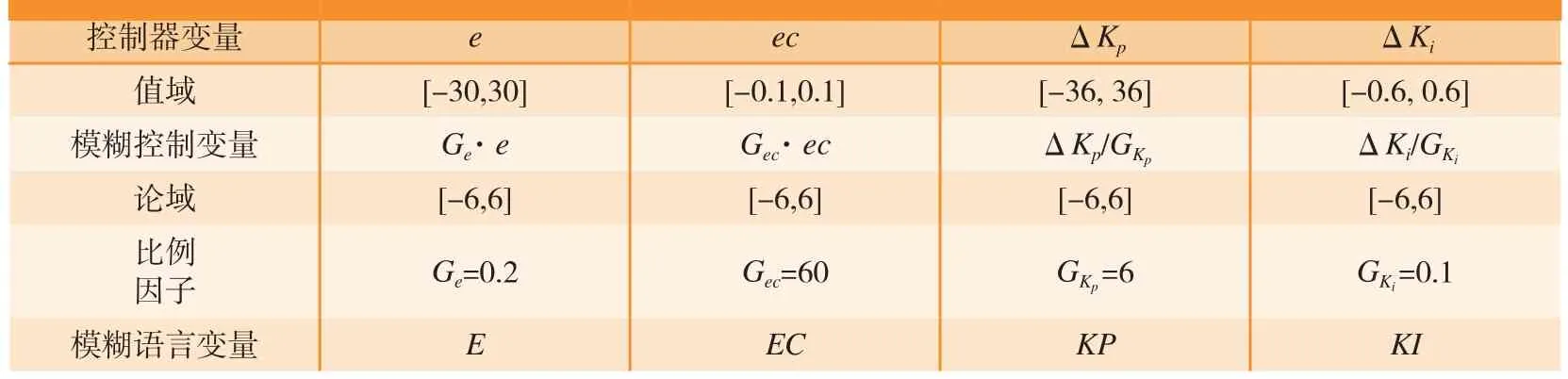

定义比例系数Ge、Gec、GKp、GKi使得输入输出变量e、ec、ΔKp、ΔKi从各自值域映射到共同论域[-6,6],同时定义输入输出对应模糊语言变量E、EC、KP、KI如所表1所示。

模糊控制变量Ge·e、Gec·ec、ΔKp/GKp、ΔKi/GKi模糊化为对应的模糊语言变量E、EC、KP、KI。其语言值均取为{NB,NM,NS,ZE,PS,PM,PB},其中N与P表示正负,B、M、S表示大、中、小,ZE表示零。各模糊集合的隶属度函数则采用最为常用的三角形隶属函数及梯形隶属函数。输入模糊控制变量Ge·e、Gec·ec的隶属函数如图3所示,其中随着误差绝对值的减小,三角形隶属函数的逐渐变陡,这是为了在误差较小时,提高误差变动对模糊系统输出量的影响,从而提高控制小误差时的灵敏度。

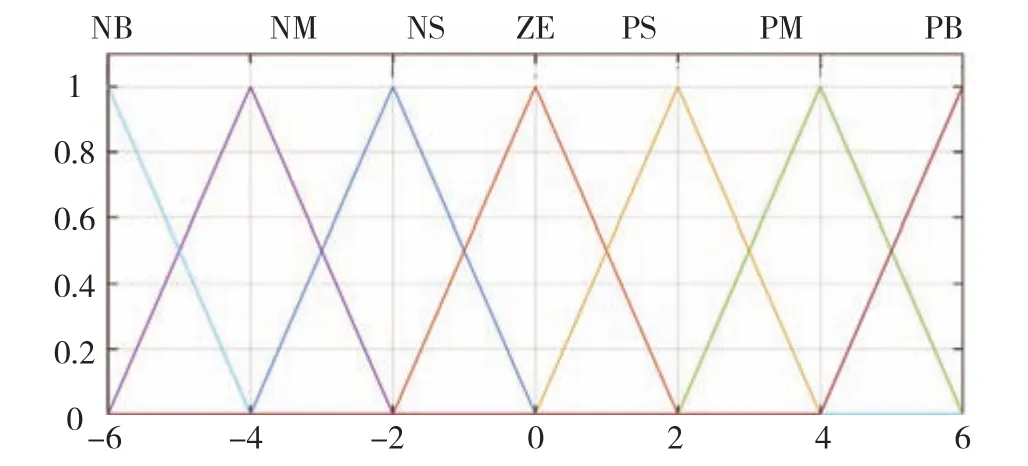

输出模糊控制变量ΔKp/GKp、ΔKi/GKi同样采用三角形隶属度函数,且在整个论域内分布均匀,如图 4所示。

2.3 模糊规则

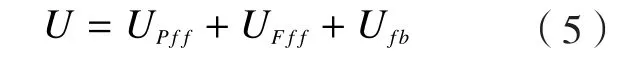

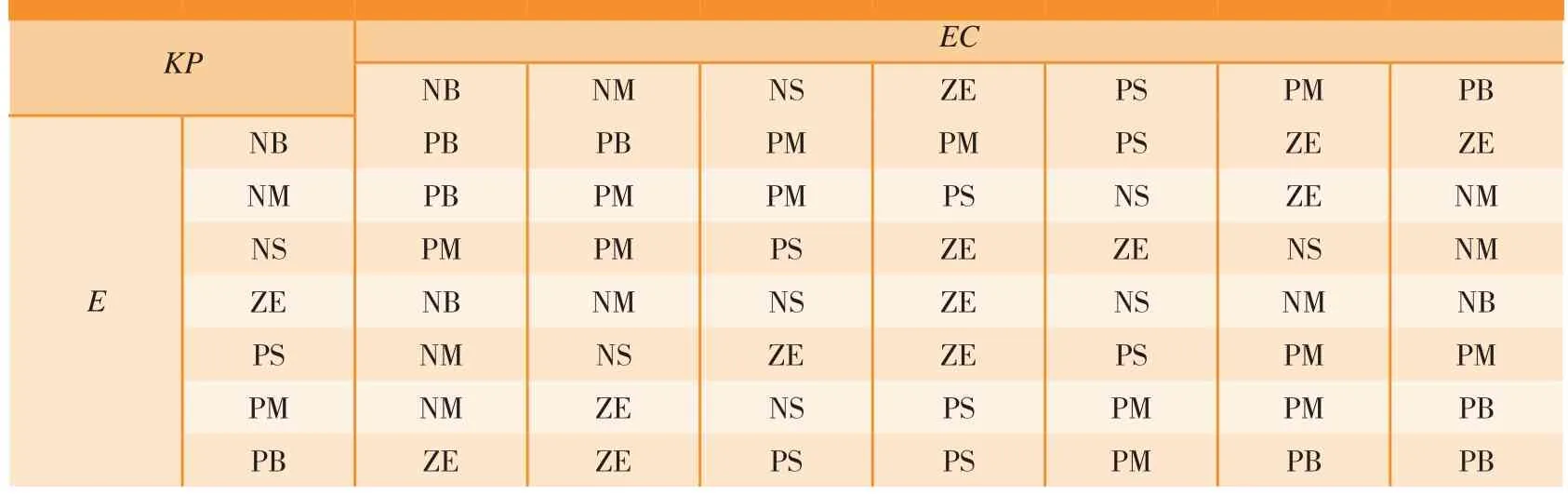

根据试验过程中积累的经验制作下列KP、KI模糊规则查询表如表 2、表 3所示。

2.4 解模糊

将模糊语言变量KP、KI利用重心法[12]解得模糊控制变量ΔKp/GKp、ΔKi/GKi,然后均匀离散量化为[-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6]。方便线下建立查询表从而减小线上计算,保证控制实时性。

3 前馈控制器设计

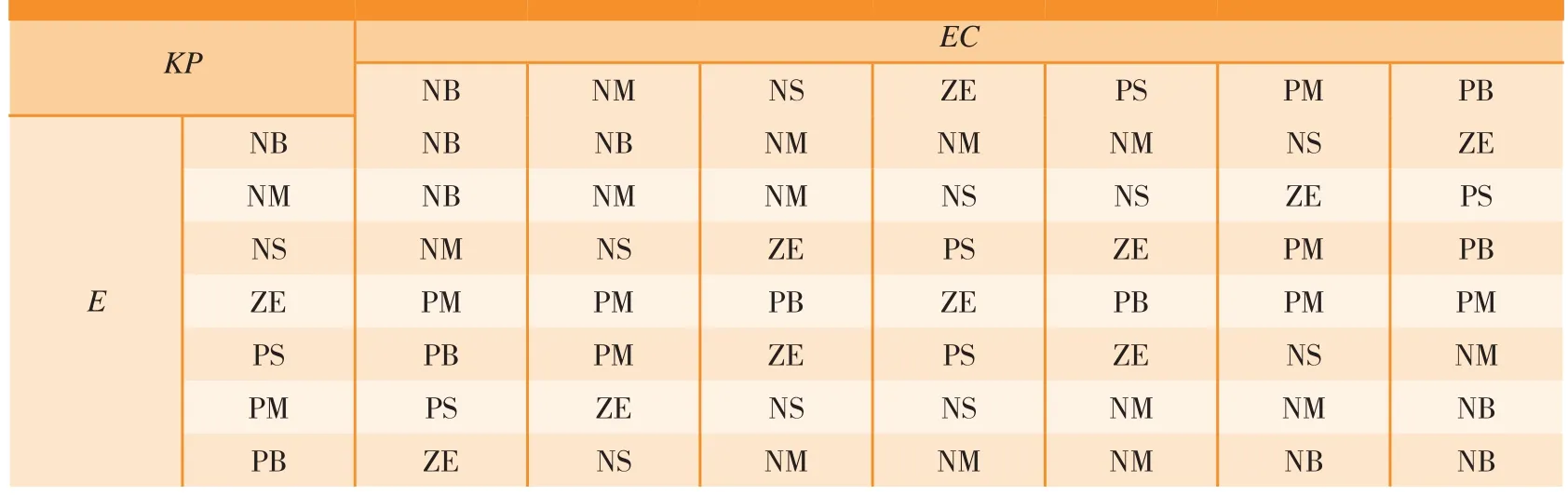

为了补偿期望力变化时带来的滞后和未知主轴进给运动带来的干扰,所以在控制器中引入力前馈与主轴位置预测前馈。力前馈产生的控制量UFff和主轴位置预测前馈产生的控制量UPff分别为:

KFff1、KFff2分别是一阶和二阶微分力前馈系数,KPff1、KPff2则是主轴的速度与加速度前馈系数。Fr为期望力,而Xe表示主轴位置。在控制效果理想的情况下,主轴位置可用动平台的位置间接代替,并可利用多项式滤波器(PPF)对动平台进行位置预测[13-14]。

图2 模糊PI控制器结构Fig.2 Fuzzy PI controller

图3 Ge·e 和 Gec·ec的隶属度函数曲线Fig.3 Membership fuction of Ge·e and Gec·ec

图4 ΔKp /GKp和ΔKi /GKi的隶属度函数曲线Fig.4 Membership fuction of ΔKp /GKp and ΔKi /GKi

表1 输入输出变量的值域和论域

最终控制系统的整体结构如图 5所示。

由图5可见,最终输送给加载试验机的控制量U由3部分组合:主轴预测位置前馈UPff、期望力前馈UFff和实际力模糊PI反馈Uf b,如式(5)所示。

表2 语言变量KP输出模糊规则查询表

表3 语言变量KI模糊规则查询表

图5 控制系统整体结构Fig.5 Overall structure force control system

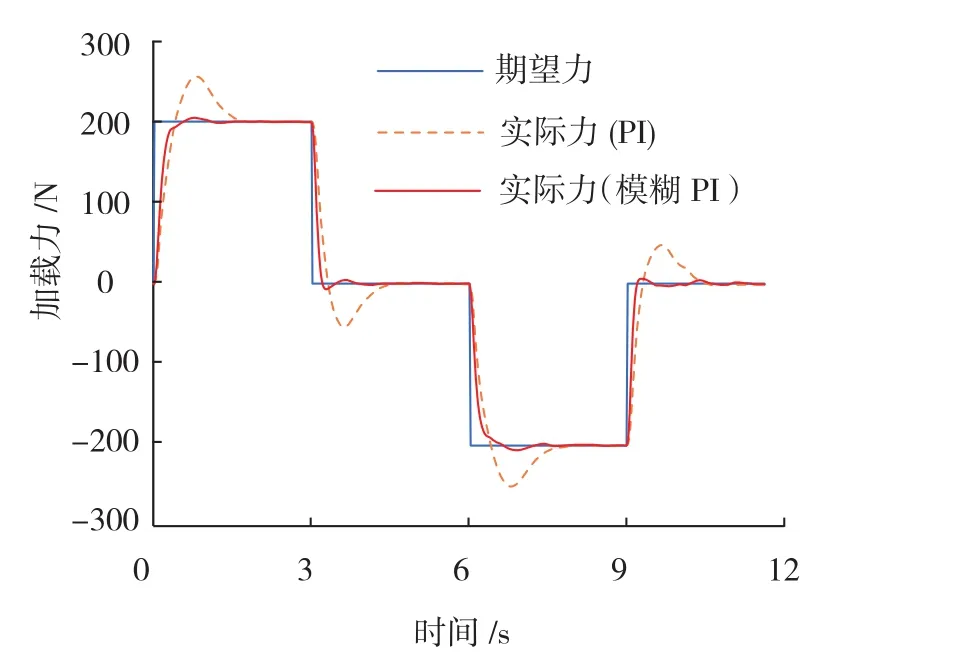

图6 方波力信号静加载曲线Fig.6 Experimental results of applying a square wave force on a stationary spindle

加载试验

1 方波力信号静加载试验

在该试验中,将主轴设为静止,分别使用普通PI控制器与模糊PI控制器对其施加载幅值为100N的方波信号力。由于方波信号力的一阶、二阶均为零,而且主轴静止,主轴位置预测前馈为零,所以该试验可以对比普通PI控制器与模糊控制器的控制效果。试验加载曲线如图 6所示。

由图 6可以看出,在普通PI控制器下,当作用大小200N的阶跃力信号时,将引起约50N的超调量。这是因为普通PI控制器参数固定,当误差较大时,积分项将快速积累误差,并产生过大的纠正作用,从而引发了超调。模糊PI控制器加载曲线则表明,在同样200N大小的阶跃力信号下,相比于普通PI控制器,超调量大幅减小,小于10N;同时,阶跃信号作用下的上升时间也有所减小。

试验说明,根据实际情况制订合理的模糊规则,模糊PI控制器将利用人类专家的控制经验,在线调节积分系数与比例系数,从而改善系统的稳定性与动态特性。后续试验中,反馈部分将一律采用模糊PI控制器。

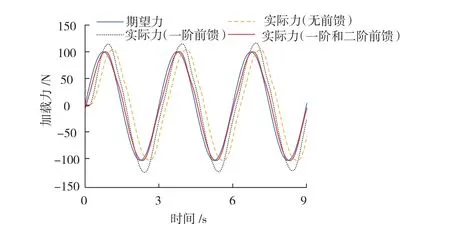

2 正弦力信号静加载试验

该试验中,将主轴设为静止,对其施加幅值为100N、频率为1Hz的正弦信号力。分别依次采用未引入力前馈、引入一阶力前馈和同时引入一阶、二阶力前馈的控制器。主轴设置为静止,因此主轴位置预测前馈为零,所以此试验可以比较是否引入力前馈的加载效果。试验加载曲线如图 7 所示。

由图 7可以看出,在加入力前馈后,输出加载力的滞后有了明显的减小,说明了对于变化的期望加载力,力前馈项在控制量中将占据一定比例,对力信号的准确、实时跟踪有重要作用。对于变力的加载,控制系统中应该包含期望力一阶及二阶微分前馈项,从而减小实际力的滞后及超调。

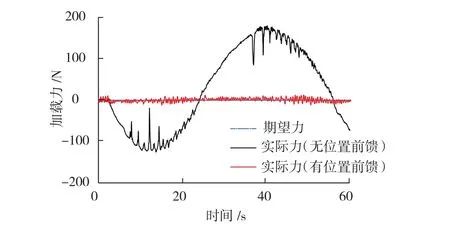

3 主轴做余弦轨迹运动,恒定零力加载试验

该试验中,主轴设置为做x=50cos(0.1t)mm 的正弦运动,对其施加恒定零力。其力的一阶、二阶为零。所以此试验可对比有、无主轴预测位置前馈的加载效果。试验加载曲线如图 8所示。

图 8可以看出,在主轴做余弦轨迹运动的情况下,控制系统中引入基于PPF的主轴预测位置前馈发挥了明显的作用,可以保证实际加载力稳定在指定的零值,误差约在[-10N,10N]间,即主轴预测位置前馈有效地补偿了主轴运动所带来的干扰。说明当主轴进行主动运动时,将会对实际加载力产生很大的干扰,即多余力,因此系统中需要引入前馈补偿以尽可能消除多余力的影响。而基于PPF的主轴预测位置前馈,在补偿主轴运动干扰方面具有较好效果。

4 多维力动态加载

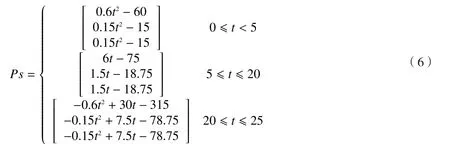

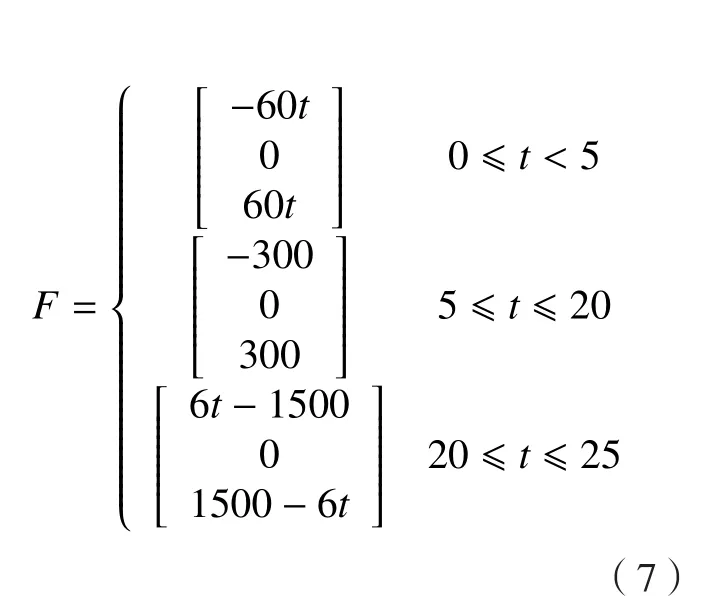

在该试验中,主轴设置为以式(6)运动轨迹做三维运动,对其施加式(7)中力轨迹的多维力。控制算法采用引入了力与位置预测前馈的基于模糊PI控制器的显式力控制器。

试验加载曲线如图 9所示。本试验说明,在主轴运动速度适中的情况下(6mm/s),所研究的加载试验机可以实现较为稳定的空间三维力加载,误差在5%在内。同时,通过空间三维力的动态加载试验,证明了本论文所提出的结合“力前馈+主轴预测位置前馈+模糊PI反馈”的控制算法的有效性。

图7 有无力前馈的加载曲线Fig.7 Applying a sine force by a controller with and without the force feedforward

图8 有、无主轴预测位置前馈的加载曲线Fig.8 Applying a zero force by a controller with and without the position feedforward

结论

由以上试验分析得出3P-(4S)并联机构可以用作多维力负载模拟器,具有多维力随动加载的能力。在引入力与位置预测前馈后,基于模糊PI控制器的显式力控制系统可以有效驱动负载模拟器动平台实时跟随主轴进给运动,并同时对其施加多维力,模拟其所受切削力。该负载模拟器可为机床可靠性试验提供一种新的、有效的试验设备与方案。下一步计划将该负载模拟器拓展到六自由度,运用在五轴联动数控机床可靠性测试中。

图9 空间三维力随动加载曲线Fig.9 Applying a triaxial force on a spindle with a spatial feeding motion

[1] 张根保, 郭书恒. “数控机床可靠性技术”专题(十三):可靠性试验技术[J]. 制造技术与机床 , 2015(7):6-11.

ZHANG Genbao, GUO Shuheng. “Reliability technology of machine tools” topic: reliability test technology[J]. Manufacturing Technology & Machine Tool, 2015(7):6-11.

[2]杨兆军 , 陈传海 , 陈菲 ,等. 数控机床可靠性技术的研究进展[J]. 机械工程学报, 2013, 49(20):130-139.

YANG Zhaojun, CHEN Chuanhai, CHEN Fei, et al. Progress in the research of reliability technology of machine tools[J]. Chinese Journal of Mechanical Engineering, 2013, 49(20):130-139.

[3]NAM Y, HONG S K. Force control system design for aerodynamic load simulator[J]. Control Engineering Practice, 2002, 10(5): 549-558.

[4]AHN K K, TRUONG D Q, THANH T Q, et al. Online self-tuning fuzzy proportional—integral—derivative control for hydraulic load simulator[J]. Proceedings of the Institution of Mechanical Engineers, Part I: Journal of Systems and Control Engineering, 2008, 222(2): 81-95.

[5]TRUONG D Q, AHN K K. Force control for hydraulic load simulator using selftuning grey predictor-fuzzy pid [J]. Mechatronics, 2009, 19(2): 233-246.

[6]尹鹏. 基于并联机构的多自由度力加载系统研究[D]. 哈尔滨: 哈尔滨工业大学, 2015.

YIN Peng. Research on multi-degree of freedom force loading system based on parallel mechanism[D]. Harbin: Harbin Institute of Technology, 2015.

[7]马小良. 基于自适应阻抗控制的并联机器人柔顺控制研究[D]. 哈尔滨: 哈尔滨工业大学 , 2009.

MA Xiaoliang. Research on compliant control of parallel manipulator based on adaptive impedance control[D]. Harbin: Harbin Institute of Technology, 2009.

[8]JAMWAL P K, XIE S Q, HUSSAIN S, et al. An adaptive wearable parallel robot for the treatment of ankle injuries[J]. IEEE/ASME Transactions on Mechatronics, 2014, 19(1):64-75.

[9]GAO S H, FAN R, WANG D. Dynamic modeling and model-based force control of a 3-dof translational parallel robot[J]. Advanced Materials Research, 2014, 1006-1007:609-617.

[10]VOLPE R, KHOSLA P. A theoretical and experimental investigation of explicit force control strategies for manipulators[J]. IEEE Transactions on Automatic Control, 1993, 38(11):1634-1650.

[11]KOVAČIĆ Z, BOGDAN S. Fuzzy controller design theory and applications[J]. Macromolecular Chemistry & Physics, 2006, 205(17):23-29.

[12]PASSINO K M, YURKOVICH S. Fuzzy control[M]. Beijing: Tsinghua University Press, 2001.

[13]HEINONEN P, NEUVO Y. FIR-median hybrid filters with predictive FIR substructures[J]. IEEE Transactions on Acoustics Speech & Signal Processing, 1988, 36(6):892-899.

[14]VALIVIITA S, OVASKA S J, VAINIO O. Polynomial predictive filtering in control instrumentation: a review[J]. IEEE Transactions on Industrial Electronics, 1999, 46(5):876-888.