金属激光增材制造过程数值模拟*

魏 雷,林 鑫,王 猛,马 良,黄卫东,侯运安

(1. 西北工业大学凝固技术国家重点实验室,西安 710072;2. 西北工业大学金属高性能增材制造与创新设计工业和信息化部重点实验室,西安 710072;3. 中国航发西安航空发动机有限公司计量中心,西安 710021)

金属增材制造[1-2]作为一项高性能金属零件的自由实体成形增材制造技术,在航空、航天、能源、化工和机械等领域具有广阔的应用前景。这项技术以“离散+堆积”的成形思想为基础,是在快速原型技术(Rapid Prototyping, RP)的基础上结合激光熔覆技术(Laser Cladding Technology)发展而来的一种增材制造方法。金属激光增材制造技术以金属粉末材料送进方式分为:以粉末床为主要技术特征的激光选区熔化技术(Selective Laser Melting,SLM),以同步粉末送进为主要特征的激光立体成形技术(Laser Solid Forming,LSF),也称为激光近净成形(LENS)。两种技术都是采用高能激光束对基材进行加热产生熔池,通过粉末材料的添加形成熔覆层及多层熔覆层的增材制造。在此过程中,基材和熔覆层容易产生变形、气孔和熔合不良等缺陷,熔池内的凝固微观组织也受工艺参数影响。若要获得成形精度高、内部无缺陷,以及凝固微观组织控制优良的构件,需要对金属增材制造的热过程和熔池内部传输以及凝固微观组织进行深入研究。金属增材制造过程中激光、熔池和粉末的复杂相互作用,使得采用试验分析手段准确揭示金属增材制造过程非常困难,因此采用计算机模拟方法就成了研究熔池冶金和凝固行为的一项重要手段。

本文主要阐述激光立体成形和选区激光熔化过程中的数值模拟方法。由于数值模拟方法具有更广的通用性,为了更全面地介绍金属增材制造相关数值模拟方法,本文也涉及了少量电子束粉末床熔化、焊接,电弧增材制造等过程的数值模拟工作。

金属激光增材制造过程数值模拟技术发展

随着选区激光熔化和激光立体成形等金属增材制造技术的发展,制造业对增材制造的零件质量和工艺参数控制提出更高的要求。金属激光增材制造零件在热应力条件下的变形、缺陷与凝固微观组织控制等问题成为研究热点。为了深入理解金属激光增材制造过程,提高金属激光增材制造的零件性能,金属激光增材制造过程的数值模拟技术得到了快速发展。金属激光增材制造过程是粉末流(床)、激光束、基体三者交互的多因素耦合过程,是一个涉及移动熔池、快速非平衡凝固、固态相变的复杂冶金过程,具有非线性、非稳态、多道次、长历程、热力耦合的特征,是一个几何、物理、边界三重非线性的复杂过程。针对金属激光增材制造过程的非均匀快速热-力耦合和变形行为,国际上开展了一系列的研究工作,主要集中在金属激光增材制造的温度场、热应力、位移场,以及熔池形貌和显微组织研究方面。

1 激光熔覆加工过程的理论分析及简化数值模型

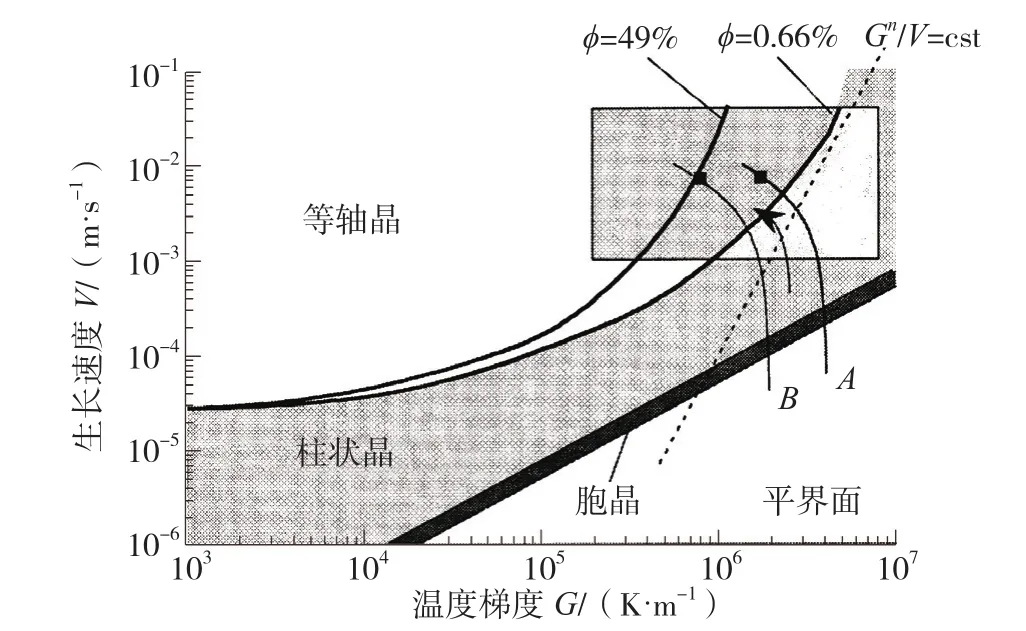

激光材料加工的理论模型和数值模拟,与激光的应用同步发展。早期在对激光熔凝、激光熔敷进行试验研究的同时,人们已经开始进行广泛的理论研究和数值模拟。移动热源扫过半无限大固体表面时温度分布的分析解,最早是由Jaeger[3]推导出来的。Rosenthal[4]发展了移动热源理论,对不同形状光斑在半无限大和有限大物体上给出了精确解。Kurz等[5]根据Rosenthal解并结合凝固理论(Ivantsov解和Marginal Stability判据)给出了激光立体成形熔池内柱状晶等轴晶转变(Columnar to Equiaxed Transition, CET)的判据,并做出了激光熔凝条件下熔池内凝固微观组织选择图,如图1所示。

图1 CMSX-4合金的凝固微观组织选择图Fig.1 Solidification map of the CMSX-4 alloy

除了理论分析,激光熔覆过程中面临的很多问题均可采用数值模拟的手段加以研究。比如,Lin[6]模拟了同轴送粉激光熔覆中激光与粉末的相互作用,包括粉末的升温和对激光束的遮蔽等效应;Hoadley等[7]模拟了熔池的自由表面形状。由于早期针对激光熔覆过程建立的理论和数值模型采用过多的简化假设条件,使得计算结果仅能定性地把握激光熔覆过程。

2 宏观尺度热应力数值模拟现状

无论是选区激光熔化还是激光立体成形,其制造的零件通常有复杂的残余应力。其中拉伸残余应力对零件的性能有不利的影响,降低了结构的有效疲劳和拉伸性能。此外,零件的残余应力可以使得零件产生变形,从而使零件形状与设计的零件形状不匹配。计算机模拟金属增材制造过程中的残余应力通常选用有限元的方法,以有限元模型单元生死的方式模拟增材过程。

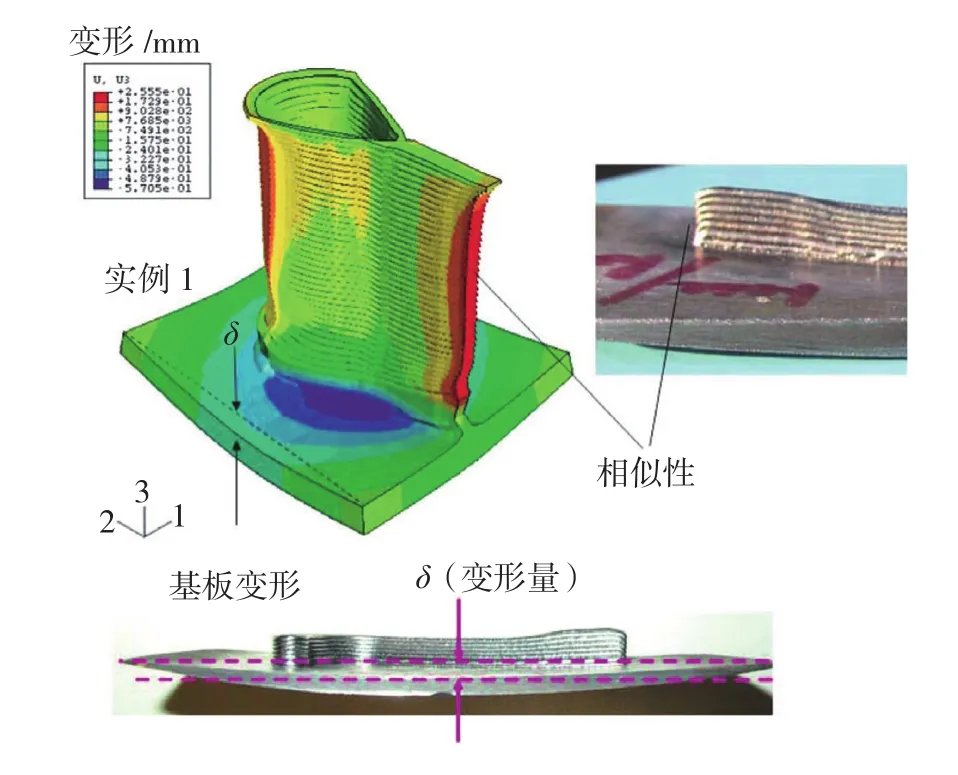

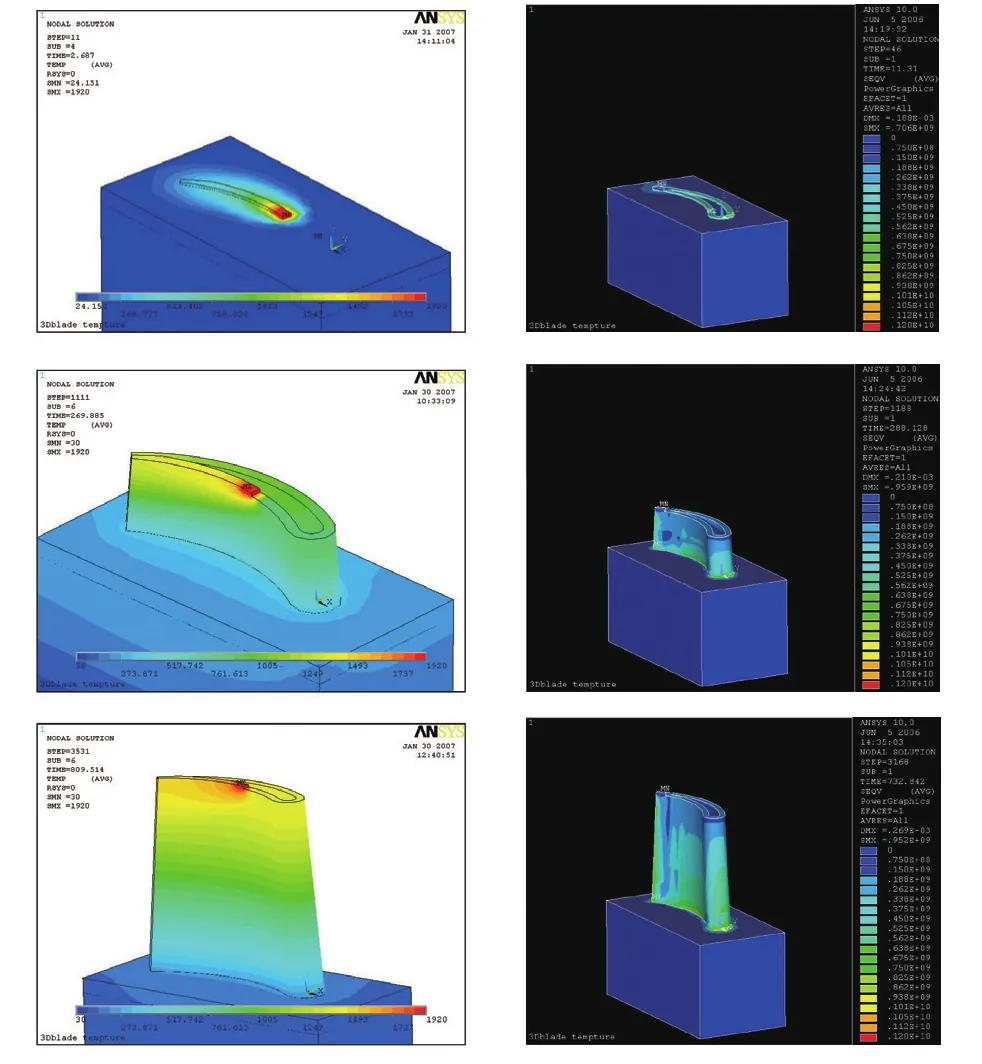

Yang等[8]采用集成了温度、微观组织和热机械的数值模型研究了激光熔覆技术修复Inconel 667发动机叶片的过程,如图2所示。其中,温度场和应力场采用商业有限元软件ABAQUS,将温度场的信息作为初始条件由Thermol-Calc软件计算材料的微观组织。

图2 激光立体成形技术加工Inconel 667合金零件的热应力分布Fig.2 Thermal/stress distribution during laser solid forming of Inconel 667 alloy

虽然有限元模型对激光立体成形的热应力计算有巨大的优势,但当零件的尺寸越来越大时,有限元模型也面临计算量过大而无法满足实际需要的情况。为了显著减少有限元模型的计算量, Ding等[9]提升了有限元方法的计算效率,从而模拟了500mm×60mm×12mm的大尺寸软钢材料在电弧增材制造过程中的残余应力和变形,如图3所示。在模型中,温度场的计算采用了Eulerian方式的有限元模型计算稳态的温度场分布,从而显著减少温度场的计算量。材料应力计算则采用了Camilleri等[10-11]的方法,也显著减少了应力计算量。综合来看, Ding等[9]的有限元模型比通常的瞬态有限元模型节省了90%的计算量,但缺点是仅能模拟简单的零件形状。

在美国商务部下属机构美国国家标准与技术研究院的资助下,宾夕法尼亚州立大学于2015年发布了增材制造材料战略路线图,规划了未来10年增材制造材料的发展方向,旨在在材料-结构-性能一体化、新一代增材制造材料与工艺等方面取得突破,并推动美国组建一个“增材制造材料联盟”。宾夕法尼亚州立大学Heigel等[12]采用原位温度、变形量实时测量方法,结合有限元热-应力顺序耦合分析模型,对TC4钛合金激光立体成形制造的热-应力演化过程进行了数字化仿真研究,并对Inconel625同步送粉和送丝直接沉积热-应力演化过程进行了对比分析。密苏里大学Zhang等[13]采用耦合FE-CA模型对TC4激光立体成形过程的热-组织演化过程进行了仿真研究,该模型不仅能够预测宏观的热演化历史,还能对晶粒形貌等微观情况进行跨尺度仿真。

图3 采用高效率有限元模型计算零件的热应力分布Fig.3 Thermal/stress distribution by high efficient FEM model

3 熔池尺度的热对流及凝固微观组织数值模拟现状

比利时鲁汶大学的Verhaeghe等[14]发现,选区激光熔化数值模拟若不考虑熔池内的流场,计算的熔池尺寸和形貌与试验观察不相符。由此可见,近年来激光增材制造研究者已发现耦合熔池的对流对于准确把握熔池形貌至关重要。

3.1 熔池流场数值模拟

德国埃尔朗根-纽伦堡大学Gurtler等[15]采用了三维流体体积法(volume of fluid,VOF)的计算流体力学(Computational Fluid Dynamics,CFD)模型模拟了选区激光熔化制造过程。模型考虑了金属粉末的熔化、润湿,熔池内的液相流动,以及气孔等缺陷的形成。美国佐治亚理工学院Acharya等[16]采用有限体积法CFD模型建立了激光修复镍基高温合金单晶叶片的温度场、流场数值模型,该模型分析考虑了Marangoni对流对熔池形貌的影响,分析了激光修复过程中柱状晶/等轴晶转变(Columnar to Equiaxed Transition,CET)过程。美国宾夕法尼亚大学DebRoy研究团队在长期研究焊接熔池数值模拟基础上,建立了Ti-6Al-4V合金激光立体成形过程的传热和熔池对流的模型,并研究了不同工艺参数对熔池形貌和温度场分布的影响[17],在此基础上建立了316L不锈钢单道多层的激光立体成形传热和对流模型。研究结果表明,在相同工艺参数条件下,随着沉积层数的增加,熔池逐渐变大,冷却速度逐渐降低[18]。熔池内合金液体流动的速度约为400~600mm/s,表明对流换热是熔池内热传输的主要机制。最近,DebRoy团队与美国密歇根大学的Mazumder教授合作,采用多道多层的传热和熔池对流数值模型研究了IN718高温合金激光立体成形过程的凝固纹理(solidification texture)[19]。传热和熔池对流模型对理解不同激光扫描方式下的凝固纹理有重要作用。另外,Chatterjee等[20]采用格子玻尔兹曼方法(Lattice-Boltzmann Method,LBM)模拟了对流条件下固/液界面生长的行为,采用焓-多孔介质法(enthalpyporosity technique)对固/液界面进行追踪,采用LBM法求解温度场、流场。德国埃尔朗根-纽伦堡大学Körner等[21]建立了基于LBM法的自由表面流体流动数值模型,液/固相变的数值模型采用了Chatterjee等的模型。Attar等[22]采用上述模型研究激光/电子束选区熔化粉末床的自由表面,模拟了粉末熔化、润湿,以及球化等现象。Klassen等[23]采用LBM研究了激光/电子束选区熔化过程中Ti-6Al-4V合金熔池内流体流动及材料蒸发的现象,研究结果表明材料蒸发的质量损失及其反冲压力(recoil pressure)对熔池表面有重要影响。

3.2 熔池凝固微观组织数值模拟

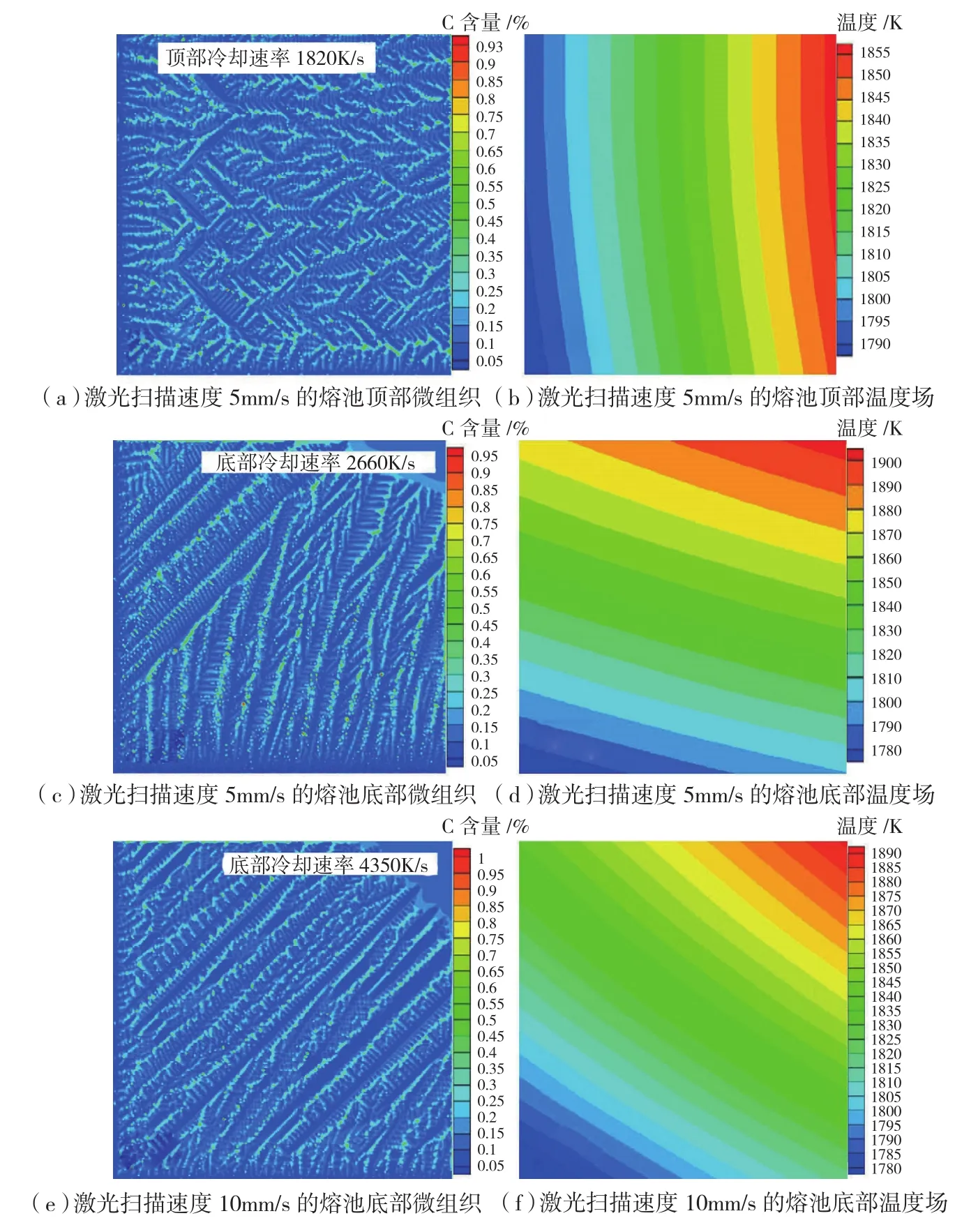

Fallah等[24]采用PF法模拟了Ti-Nb合金激光立体成形的凝固微观组织,如图4所示,其中熔池的温度场由有限元(Finite Element Method, FEM)模型计算。在熔池固-液界面,根据FEM模型计算的温度梯度,将其简化成局部定向凝固的形式研究Ti-Nb合金熔池凝固微观组织演化行为。Yin[25]则采用CA法模拟了Fe-0.13%C合金的激光立体成形熔池内组织演化,并考察了激光立体成形工艺参数对熔池凝固枝晶一次间距的影响,如图5所示。

通过对比上述研究可以发现,目前无论是采用PF模型还是CA模型,其对激光立体成形过程的凝固组织数值模拟基本上都是采用有限元方法计算出熔池的温度场和熔池形貌。但有限元模型忽略了流体的流动以及粉末在熔池内的运动和熔化过程,无法模拟熔池自由表面的形状,即气-液界面。由于激光立体成形制造零件的表面质量和精度很大程度上由熔池自由表面的形状来控制,因此通过该模型无法深入研究熔池冶金过程,也无法准确揭示激光立体成形过程中缺陷产生的原因和机理。在有限元模型的基础上,根据熔池固-液界面处的温度梯度建立定向凝固的生长条件,从而以定向凝固的微观组织间接描述熔池内的凝固微观组织。这种方法可以确定枝晶一次间距等凝固信息,但无法真实反映熔池内自基材外延生长的枝晶取向,以及随熔池温度梯度变化而产生熔池顶部的枝晶转向或CET现象。

图4 采用相场法模拟Ti-Nb二元合金激光立体成形过程中的凝固微观组织与试验结果的比较Fig.4 Simulated microstructure during laser solid forming by phase field model

图5 采用元胞自动机模型模拟激光立体成形过程中的凝固微观组织Fig.5 Simulated microstructure during laser solid forming by cellular automaton model

4 多尺度多物理场数值模拟进展

Louisvile大学Stucker教授团队采用FFD-AMRD(Feed-Forward Dynamic Adaptive Mesh Refinement and De-refinement)方法,实现对选区激光熔化的温度场演化过程的快速求解[26]。通过采用自适应动态网格策略,结合有效刚度矩阵装配,极大提高了温度场仿真速度,计算效率几乎提高100倍。Zeng等[27]使用全新动态网格划分技术的3DSim软件进行了SLM热过程的仿真分析,与均匀网格计算的温度场结果进行了对比,并进行了试验验证,还与通用有限元分析软件Ansys的计算结果进行了横向比较,发现采用全新动态网格划分技术的载荷迭代收敛步效率几乎是Ansys软件的10倍以上。美国劳伦斯利弗莫尔国家实验室King等[28]针对选区激光熔化过程内在特点,重点阐述了粉末尺度和零件尺度的数值模拟现状和进展,对各自尺度模型存在的物理、计算和材料等挑战进行了系统的研究,提出了通过设计物理和计算试验,并采用数据挖掘(data mining)和不确定性量化(Uncertainty Quantification, UQ)等手段实现对金属增材制造过程的预测和优化。国内,清华大学建立了功能梯度材料的电子束粉末床增材制造的多尺度计算模型,包括从微观材料与电子束相互作用模型,到介观粉末熔化模型以及宏观传热模型[29],上述研究成果在激光/电子束粉末床多尺度多物理场数值模拟上处于国际领先地位。

5 西北工业大学高性能金属增材制造数值模拟研究进展

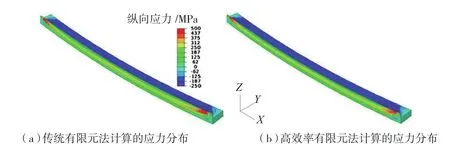

贾文鹏等[30]对空心叶片的激光立体成形过程的热应力场进行仿真研究,如图6所示,发现激光快速成形空心叶片温度沿Z轴方向成梯度分布,在基座中温度随高度增加梯度较小,而在叶片中沿Z轴方向温度上升较快;随高度的不同,热循环曲线的循环震荡幅值不断减小,温度波峰值不断降低,同时温度波谷值经历一个上升、平稳和下降的过程;空心叶片激光快速成形熔池温度梯度从根部到顶部依次减小,根部熔池温度梯度最大,顶部熔池温度梯度最小;随着熔覆高度的增加,熔池逐渐远离基座,散热路径加长,高温区持续扩大,熔池温度梯度减小;由于基座的约束作用和新熔覆层熔池对前熔覆层应力的释放作用,应力/应变沿Z轴方向呈梯度分布,叶根等效应力最大,叶片顶部等效应力最低,在叶片头部和尾部等效应力相对于腹部及背部有应力集中现象。通过上述研究摸清了空心叶片的激光成形热应力演化的基本规律,为航空航天常用的空心叶片及类似形状零件的激光立体成形提供了理论模型和基本规律借鉴。

图6 空心叶片的热应力演化规律Fig.6 Temperature and stress/strain fields evolution of LSF hollow blade

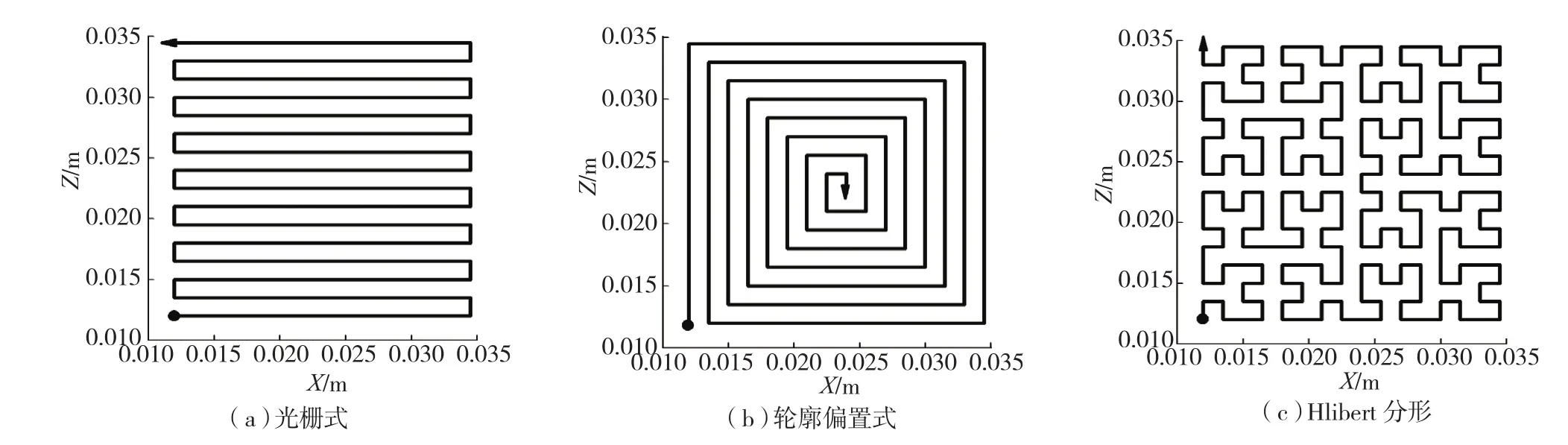

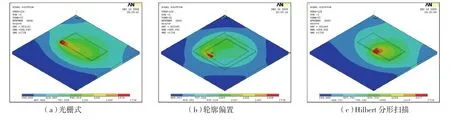

增材制造过程中变形是影响零件成形成败的关键问题之一。王波等[31]研究了激光功率、扫描速度、基板预热温度对成形过程热应力场的影响规律,并研究了光栅式、轮廓偏置式及Hilbert分形3种扫描路径对成形过程温度场和应力场的影响,如图7和8所示。此项研究发现,对于304L不锈钢多道单层激光立体成形过程,当 功 率 P=1800~2000W,扫 描 速 度v=350~400mm/min,基板预热温度为300~400℃时,试样残余拉应力及基板的翘曲变形较小,是最佳工艺参数的选取范围。通过对比分析3种成形路径对基板与熔覆层结合处残余拉应力分布和基板残余变形的影响发现,光栅式扫描所产生的残余应力最大而基板变形最小,Hilbert分形扫描残余应力小而变形较大。通过基板预变形的研究发现,预变形可以有效改善基板翘曲变形,对于162×27×6(mm)尺寸的304L不锈钢梁形基板,当单层多道的熔覆层尺寸为120×15×0.5(mm),预变形尺寸为0.0035m时,成形件的平整度最高。

姜亚琼等[32]针对我国C919飞机翼肋钛合金T型缘条构件的激光立体成形,构建了形状相似的T型缘条缩小件并进行定性分析,探究了Ti-6Al-4V钛合金T型缘条激光立体成形过程中热/应力演变过程,并通过对比分析不同成形路径下缘条的温度及应力场演变规律,揭示沉积路径对激光立体成形T型缘条件的热/应力场的影响,如图9所示。通过研究发现,采用短光栅路径沉积时,随着熔覆沉积的进行,缘条的瞬态温度梯度呈小幅度振荡变化,不过其整体小于采用长光栅和轮廓偏置路径沉积。4种沉积路径下缘条的瞬态热应力随热源的周期性移动呈现先下降后上升的周期性变化,最终趋于恒定值。激光立体成形结束后,T型缘条上最大残余应力都分布在横向缘条边缘靠近根部位置。采用短光栅和交叉光栅路径沉积时,T型缘条残余应力值较小且整体应力分布最均匀、交叉光栅沉积路径时变形量最小,所以交叉光栅沉积路径是T型缘条激光立体成形最优沉积路径,其次是短光栅路径,而长光栅沉积路径应力值和变形量都最大。

采用有限元方法对增材制造热应力模拟,能够从宏观上反映零件的变形和应力状态,对更为细节的组织模拟和性能预测及深入认识增材制造过程是非常有益的。元胞自动机模型能够对熔池的组织生长进行精细模拟,通过有限元计算热应力场作为边界条件,然后交互使用元胞自动机模型对成形过程组织进行模拟,能够为成形零件的组织和性能预测提供数据。

魏雷等[33-35]建立了低网格各向异性CA模型,并结合自适应网格技术,模拟了激光立体成形过程中温度场以及整个熔池的凝固微观组织[36]。图10为熔池的温度梯度,可以看出熔池前端的温度梯度大于熔池后端的温度梯度。熔池后端温度梯度大于1.0×106K/m,与图1的理论分析吻合。

图11为整个熔池的凝固微观组织,可以看出熔池底部为平界面及平界面失稳的胞枝晶。CA模型结合自适应网格技术建立的激光立体成形熔池凝固微观组织数值模型,能够准确反映激光立体成形熔池附近的温度场以及凝固微观组织,对优化激光立体成形技术工艺参数和微观组织控制具有重要价值。

图7 激光立体成形的3种路径图Fig.7 Scheme of scanning pattern of laser solid forming

图8 激光立体成形32s时温度场分布Fig.8 LSF temperature field at 32s with different scanning patterns

激光金属增材制造数值模拟方法拓展

以上介绍了激光金属增材制造数值模拟的宏观、介观、微观和多尺度多物理场模型发展现状,下面阐述一些虽在其各自领域已经很成熟,但在金属增材制造方面还尚未拓展或仅有开创性工作的数值模拟技术。

图9 钛合金缘条温度场演化过程Fig.9 Temperature fields evolution during LSF of the T-shaped chord

1 流场与凝固微观组织耦合模拟

近年来,随着流场格子玻尔兹曼方法(Lattice-Boltzmann Method,LBM)的发展,国际上已逐渐开始将LBM模型与CA模型相结合,开展对流条件下的凝固组织模拟。东南大学朱鸣芳课题组[37]一直以来致力于数值模拟研究对流条件下凝固微观组织演化,建立了LBM-CA模型,计算结果与Lipton-Glicksman-Kurz(LGK)模型吻合很好。Jelinek等[38]将并行计算技术应用在LBMCA模型上,在41472个CPU核心上,计算了二维17.28cm×8.64cm区域的1128万个枝晶在流场下的生长行为。Eshraghi等[39]建立了三维大尺度LBM-CA模型,模拟了1mm3区域的柱状晶生长。可以看出,随着并行计算技术的发展,耦合对流的相对大尺度凝固组织模拟逐渐成为可能。

2 金属粉末在熔池内运动和熔化的数值模型

激光立体成形过程中,金属粉末通过载粉气流进入熔池,因此模拟熔池内金属粉末的运动和熔化过程,需要考虑熔池内液-固两相流(粉末与熔池相互作用,包含粉末熔化过程)的数值模型。截至目前,还没有激光立体成形过程的熔池内两相流数值模拟的文献,但粉末颗粒在流场中运动和熔化过程的模拟[40]常见于在化学工程(Chemical Engineering)的流化床反应器 (fluidized bedsreactor)[41-43]等领域中。化学工程中,流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气-固相反应过程或液-固相反应过程的反应器。在计算机模拟技术中,使用较为广泛的方法是CFDDEM方法,其中CFD表示计算流体力学(Computational Fluid Dynamics)用于计算流体的流动,DEM表示离散元方法(Discrete Element Method)用于计算颗粒的碰撞和运动。CFD-DEM耦合方法的基本思路是:通过CFD技术求解流场,使用DEM方法计算颗粒系统的运动受力情况,二者以一定的模型进行质量、动量和能量等的传递,实现耦合。该方法的优势在于,无论流体还是颗粒,都可以采用更适合自身特点的数值方法进行模拟,将颗粒的形状、材料属性、粒径分布等都考虑进来,更准确地描述颗粒的运动情况及其与流场的相互影响。图12为化学工程中模拟大量冰的球形颗粒在水中的运动和熔化过程,显示了温度场分布(其中,d0为颗粒直径)。

图10 激光立体成形熔池附近的温度梯度分布Fig.10 Temperature gradient at the melt pool during laser solid forming

图11 基材晶体取向与坐标轴呈45°的整个熔池凝固微观组织Fig.11 Solidification microstructure of the whole molten pool with the angle between the substrate crystal orientation and the axis being 45°

图12 液-固两相流模型模拟冰的球形颗粒在过热水中的运动和熔化Fig.12 Adequate simulation of moving particles with phase change effect in solid-fluid two-phase flows

3 气孔和熔合不良缺陷对材料疲劳性能影响的数值模型

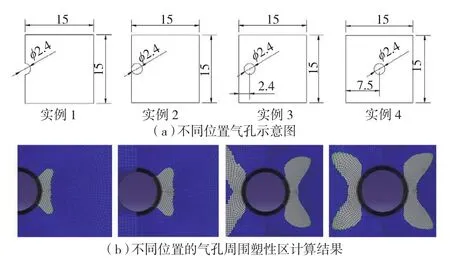

气孔和粉末熔合不良缺陷如何影响零件的使用性能,尤其是在零件疲劳性能上的影响,一直是金属增材制造研究的重点。Xue等[44]采用细观力学模拟(Micromechanical simulation)的方法研究了激光立体成形过程中的缺陷(粉末熔合不良和气孔)是如何影响疲劳损伤的,如图13所示。细观力学是用连续介质力学方法分析具有微观结构的材料力学问题。

图13 采用细观力学模拟气孔对材料疲劳性能的影响Fig.13 Influence of pore on the fatigue properties by micromechanical simulation

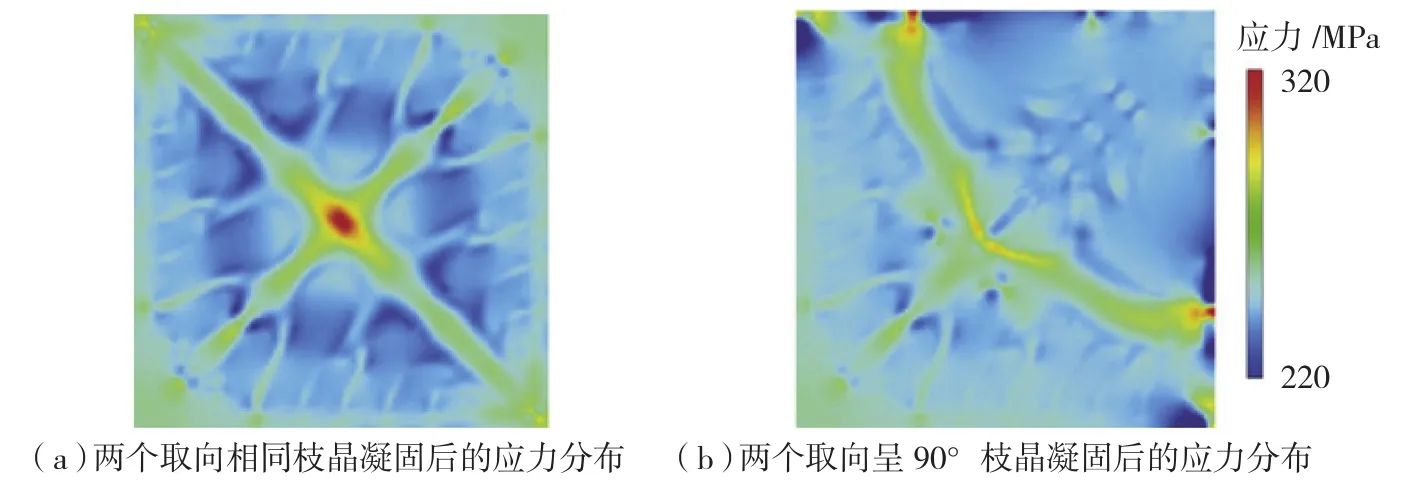

4 熔池凝固微观组织与热应力耦合模拟

凝固微观组织与热应力的耦合数值模拟对金属激光增材制造过程的热裂纹,尤其是熔池附近的凝固热裂纹有重要的研究价值。Bordreuil等[45]采用CA模型模拟了焊接过程中的残余应力和热裂行为,如图14所示。虽然在结论中表示模型在凝固微观组织模拟上还需进一步优化,而且没有考虑金属液相的流动过程,但是此模型还是能够在一定程度上描述焊接熔池内的热裂行为。

Uehara等[46]采用相场法模拟了枝晶自由生长时的应力分布,研究发现不同枝晶生长方向具有不同的应力分布,也就是凝固微观组织对应力分布具有重要影响,如图15所示。

图14 采用元胞自动机模型模拟焊接过程中的残余应力和热裂行为Fig.14 Simulation of residual stress and hot cracking in laser welding process by cellular automaton model

图15 采用相场模型模拟不同枝晶生长取向产生不同的应力分布Fig.15 Comparison of the residual stress distributions for two types of microstructures

总结与展望

随着科学技术的进步和经济的快速发展,金属增材制造这一高新技术逐渐得到广泛应用。计算机技术的高度发展,为研究金属激光增材制造过程复杂物理冶金现象提供了数值模拟技术这种有效手段。数值模拟可通过完整的流场、热场及热物性参量场信息,进行参数控制和多因素比较,辨析不同条件下各个工艺参数的影响及其综合作用效果,因此金属增材制造数值模拟方法的发展可以极大节约试验费用和缩短研究周期。

对于多道多层增材制造过程仿真技术而言,对物理过程的准确建模和仿真、对建立模型的快速计算,以及跨尺度多场耦合是该领域的热点和难点。在模型的准确性方面,目前研究主要集中在基于原位测量和模型参数的修正方面。利用中子衍射准确测量增材制造零件的残余应力,并借此修正模型参数,可以提高模型的正确性。

在快速计算方面,研究者们采用动态自适应网格技术,通过在熔池附近采用加密网格,而在远离熔池区域采用粗网格,以此减少网格数量方面,提高计算效率;另外,研究者们也在并行计算方面开展研究工作,通过采用刚度矩阵分解和多GPU并行计算,提高计算效率。

深入研究增材制造热应力过程仿真的同时,在增材制造过程的缺陷模拟、凝固组织模拟及性能预测等方面也已经展开了研究,旨在对增材制造过程有更深刻的理解,是未来研究的主要努力方向。

综上所述,目前金属激光增材制造数值模拟已经发展出覆盖金属激光增材制造过程中各个尺度的数值模型,包括零件的宏观热应力分布数值模型、熔池内的流动的介观数值模型、熔池凝固过程的相场和元胞自动机模型等。通过建立和发展金属激光增材制造过程数值模拟方法,深入研究和优化金属激光增材制造的工艺科学问题,建立金属激光增材制造的集成数值计算平台具有重大的科学和工程意义。

参考文献

[1]KEICHER D M, SMUGERESKY J E,ROMERO J A, et al. Using the laser engineered net shaping (LENS) process to produce complex components from a CAD solid model[C]//Proceedings of the SPIE-The International Society for Optical Engineering, Lasers as Tools for Manufacturing, Orlando, 1997.

[2]黄卫东, 李延民,冯莉萍,等. 金属材料激光立体成形技术[J]. 材料工程,2002(3):40-43.

HUANG Weidong, LI Yanmin, FENG Liping, et al. Laser solid forming of metal powder materials[J]. Journal of Material Engineering,2002(3):40-43.

[3]JAEGER J C. Moving sources of heat and the temperature of sliding contacts[J]. Proceedings of Royal Society of NSW,1942, 76:203-224.

[4]ROSENTHAL D. The theory of moving sources of heat and its application to metal treatments[J]. Transactions of the ASME, 1946,68(8): 849-866.

[5]KURZ W, BEZENCON C, GAUMANN M. Columanr to equiaxed transition in solidification processing[J]. Science and Technology of Advanced Materials, 2001, 2(1):185-191.

[6]LIN J. Temperature analysis of the powder streams in coaxial laser cladding[J]. Optics& Laser Technology, 1999, 31(8): 565-570.

[7]HOADLEY A F, RAPPAZ M. A thermal model of laser cladding by powder injection[J]. Metallurgical and Materials Transactions B, 1992, 23(5): 631-642.

[8]YANG Y P, BABU S. An integrated model to simulate laser cladding manufacturing process for engine repair applications[J]. Welding in the World, 2010, 54(9-10): 298-307.

[9]DING J, COLEGROVE P, MEHNEN J, et al. A computationally efficient finite element model of wire and arc additive manufacture[J].The International Journal of Advanced Manufacturing Technology, 2014, 70(1):227-236.

[10]CAMILLERI D, COMLEKCI T,GREY T G F. Computational prediction of outof-plane welding distortion and experimental investigation[J]. Journal of Strain Analysis for Engineering Design, 2004, 40(2):161-176.

[11]CAMILLERI D, MOLLICONE P, GREY T G F. Computational methods and experimental validation of welding distortion models[J]. Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials:Design and Applications, 2007, 221(4):235-249.

[12]HEIGEL J C, MICHALERIS P,REUTZEL E W, et al. Thermo-mechanical model development and validation of directed energy deposition additive manufacturing of Ti-6Al-4V[J]. Additive Manufacturing, 2015, 5: 9-19.

[13]ZHANG J W, LIOU F, SEUFZER W,et al. A coupled finite element cellular automation model to predict thermal history and grain morphology of Ti-6Al-4V during direct metal deposition (DMD)[J]. Additive Manufacturing,2016, 11: 32-39.

[14]VERHAEGHE F, CRAEGHS T, HEULENS J, et al. A pragmatic model for selective laser melting with evaporation[J]. Acta Materialia, 2009, 57(20): 6006-6012.

[15]GURTLER F J, KARG M, LEITZ K H, et al. Simulation of laser beam melting of steel powders using the three dimensional volume of fluid method[J]. Physics Procedia, 2013, 41(1): 874-879.

[16]ACHARYA R, BANSAL R,GAMBONE J J, et al. Erratum to: A coupled thermal, fluid flow, and solidification model for the processing of single-crystal alloy CMSX-4 through scanning laser epitaxy for turbine engine hot-section component repair (Part I)[J].Metallurgical and Materials Transactions B, 2014,45(6): 2247-2261.

[17]RAGHAVAN A, WEI H L, PALMER T A, et al. Heat transfer and fluid flow in additive manufacturing[J]. Journal of Laser Applications,2013, 25(5): 1207-1216.

[18]MANVATKAR V, DE A, DEBROY T. Spatial variation of melt pool geometry, peak temperature and solidification parameters during laser assisted additive manufacturing process[J].Materials Science and Technology, 2015, 31(8):924-930.

[19]WEI H L, MAZUMDER J, DEBROY T. Evolution of solidification texture during additive manufacturing[J]. Scientific Reports,2015, 5: 16446.

[20]CHATTERJEE D, CHAKRABORTY S. A hybrid lattice Boltzmann model for solidliquid phase transition in presence of fluid flow[J].Physics Letters A, 2006, 351(4-5): 359-367.

[21]KÖRNER C, ATTAR E, HEINL P.Mesoscopic simulation of selective beam melting processes[J]. Journal of Materials Processing Technology, 2011, 211(6): 978-987.

[22]ATTAR E, KÖRNER C. Lattice Boltzmann model for thermal free surface flows with liquid-solid phase transition International[J]. Journal of Heat and Fluid Flow,2011, 32(1): 156-163.

[23]KLASSEN A, SCHAROWSKY T, KÖRNER C. Evaporation model for beam based additive manufacturing using free surface lattice Boltzmann methods[J]. Journal of Physics D-Applied Physics, 2014,47(27): 275303.

[24]FALLAH V, AMOOREZAEI M,PROVATAS N, et al. Phase-field simulation of solidification morphology in laser powder deposition of Ti-Nb alloys[J]. Acta Materialia,2012, 60(4): 1633-1646.

[25]YIN H, FELICELLI S D. Dendrite growth simulation during solidification in the LENS process[J]. Acta Materialia, 2010, 58(4): 1455-1465.

[26]PATIL N, PAL D, KUTTY K R H, et al. A generalized feed forward dynamic adaptive mesh refinement and de-refinement finite element framework for metal laser sintering part I:formulation and algorithm development[J]. Journal of Manufacturing Science and Engineering,2015,137(4): 041001-1-041001-15.

[27]ZENG K, PAL D, GONG H J, et al. Comparison of 3DSIM thermal modelling of selective laser melting using new dynamic meshing method to ANSYS[J]. Materials Science& Technology, 2014, 31(8):945-956.

[28]KING W, ANDERSON A T, FERENCZ R M, et al. Overview of modelling and simulation of metal powder bed fusion process at Lawrence Livermore National Laboratory[J]. Materials Science and Technology, 2015, 32(8): 957-968.

[29]YAN W, GE W J, SMITH J, et al.Multi-scale modeling of electron beam melting of functionally graded materials[J]. Acta Materialia 2016, 115: 403-412.

[30]贾文鹏, 林鑫, 谭华,等. TC4钛合金空心叶片激光快速成形过程温度场数值模拟[J]. 稀有金属材料与工程, 2007, 36(7):1193-1199.

JIA Wenpeng, LIN Xin, TAN Hua, et al.Numerical simulation for temperature field of TC4 titanium alloy hollow blade during laser rapid forming process[J]. Rare Metal Materials and Engineering, 2007, 36(7):1193-1199.

[31]王波. 激光立体成形过程热及应力的模拟[D]. 西安:西北工业大学, 2009.

WANG Bo. Thermal and stress simulation of laser solid forming[D]. Xi’an: Northwestern Polytechnical University, 2009.

[32]姜亚琼,林鑫,马良,等. 沉积路径对激光立体成形钛合金T型缘条热/应力场的影响 [J]. 中国激光, 2014, 41(7):58-66.

JIANG Yaqiong, LIN Xin, MA Liang, et al.Effects of scanning patterns on the thermal/stress field during laser solid forming T-shape chord of Ti-6Al-4V alloy[J]. Chinese Journal of Lasers,2014, 41(7):58-66.

[33]WEI L, LIN X, WANG M, et al.Orientation selection of equiaxed dendritic growth by three-dimensional cellular automaton model[J]. Physica B Condensed Matter, 2012,407(13):2471-2475.

[34]WEI L, LIN X, WANG M, et al. A cellular automaton model for a pure substance solidification with interface reconstruction method[J]. Computational Materials Science,2012, 54:66-74.

[35]WEI L, LIN X, WANG M, et al. A cellular automaton model for the solidification of a pure substance[J]. Applied Physics A, 2011,103(1):123-133.

[36]魏雷, 林鑫,王猛,等. 激光立体成形中熔池凝固微观组织的元胞自动机模拟[J].物理学报,2015, 64(1): 348-355.

WEI Lei, LIN Xin, WANG Meng, et al.Cellular automaton simulation of the molten pool of laser solid forming process[J]. Acta Physica Sinica, 2015, 64(1):348-355.

[37]ZHU M, SUN D, PAN S, et al.Modelling of dendritic growth during alloy solidification under natural convection[J].Modelling & Simulation in Materials Science &Engineering, 2014, 22(3): 384-387.

[38]JELINEK B, ESHRAGHI M,FELICELLI S, et al. Large-scale parallel lattice Boltzmann-cellular automaton model of twodimensional dendritic growth[J]. Computer Physics Communications, 2014, 185(3): 939-947.

[39]ESHRAGHI M, JELINEK B,FELICELLI S D. Large-scale three-dimensional simulation of dendritic solidification using lattice boltzmann method[J]. JOM, 2015, 67(8): 1786-1792.

[40]DIERICH F, NIKRITYUK P A,ANANIEV S. 2D modeling of moving particles with phase-change effect[J]. Chemical Engineering Science, 2011, 66(22): 5459-5473.

[41]TSUJI Y, KAWAGUCHI T, TANAKA T. Discrete particle simulation of two-dimensional fluidized bed[J]. Powder Technology, 1993,77(1):79-87.

[42]ZHU H P, ZHOU Z Y, YANG R Y,et al. Discrete particle simulation of particulate systems: a review of major applications and findings[J]. Chemical Engineering Science, 2008,63(23): 5728-5770.

[43]DEEN N G, ANNALAND M V S,HOEF M A, et al. Review of discrete particle modeling of fluidized beds[J]. Chemical Engineering Science, 2007, 62(1-2):28-44.

[44]XUE Y B, LI T. Micromechanical simulations for fatigue damage incubation mechanisms of LENSTM processed steel[J].Procedia Engineering, 2010, 2(1): 1165-1172.

[45]BORDREUIL C , NIEL A . Modelling of hot cracking in welding with a cellular automaton combined with an intergranular fluid flow model[J]. Computational Materials Science,2014, 82(3): 442-450.

[46]UEHARA T , FUKUI M , OHNO N.Phase field simulations of stress distributions in solidification structures[J]. Journal of Crystal Growth, 2008, 310(7-9): 1331-1336.