面向增材制造的飞行器结构优化设计关键问题*

(西北工业大学金属高性能增材制造与创新设计工信部重点实验室,西安710072)

新世纪以来,先进制造技术的发展极大地促进了我国航空航天技术与高端装备的进步,其中以增材制造为代表的整体结构构型制造工艺正成为实现下一代航空航天飞行器结构系统轻量化、高性能和多功能研制的有力保障,也极大地促进了结构整体构型设计理论与方法的发展。

在飞行器结构的研制过程中,结构的整体构型使结构主承力框架、次承力件和设备安装支架等承载环节实现整体化构造、一体化布局和紧凑性、轻量化构型设计,可最大限度地减少结构的工艺分离面,省去受限于制造工艺而添加的过渡辅助结构特征和连接件,大幅提高结构完整性。《飞机设计手册》[1]明确指出,大型复杂结构件,尤其是主承力结构件采用整体构型设计,不但可以减少零件数目、降低结构重量,而且飞机结构效率、承载性能和可靠性可成倍甚至数10倍提高,可以说结构整体构型是先进飞行器设计与制造技术进步的重要标志之一。随着新型飞行器性能要求的不断提高,结构整体构型设计已经超越了传统的结构传力路径构造和承载的一体化范畴。当前,结构承载性能与防热、减振、降噪、电磁等多功能、多尺度、跨学科的一体化设计与制造显得越来越重要。

近年来,作为整体结构构型设计的基础,以拓扑优化为代表的结构优化设计理论与方法在计算力学领域以及航空航天、机械工程应用中取得了长足的进步[2],引发了创新设计方法的变革,其显著的工程应用效果成为众多学科领域的研究热点。然而,现有结构拓扑优化设计理论与方法仍然属于单一结构构型设计模式,在结构整体构型设计中通常只能采用结构拓扑和功能特征布局的串行设计方式,即先通过拓扑优化确定结构构型,然后进行详细结构设计并在特定预留位置设计功能特征。这种顾此失彼的设计方式不仅无法体现从结构构型到功能特征以及从主承力框架到次承力件力学性能之间的耦合关系,而且难以实现系统刚度、质量等特性以及多学科功能的匹配协调设计,实际过程中往往需要添加辅助支撑和配重来补偿传力路径并调节系统质量分布,结果造成系统增重、承载性能下降,无法满足先进飞行器整体结构构型设计的力学性能与多学科功能要求。

另一方面,受限于传统机械加工工艺,实际应用的结构优化设计仍然局限于零件级,如单个桁条、耳片接头、腹板等,未能充分发挥整体结构的优势。以某机型前机身舱段结构为例,结构承力框架、次承力件和设备安装支架、薄壁加筋、工艺开口等功能特征的构型和布局设计为满足切削、钣金等机械加工工艺,需要制造100余个零件,通过数千个连接件将其组装在一起,不仅工艺复杂、周期长,需要冗长的协调和装配过程,而且分离面、结构连接件以及传统加工工艺导致结构严重超重。同时,零件加工和装配过程引起的结构超差、装配误差累积、连接薄弱环节和应力集中等问题极大地削弱了结构的完整性与承载性能。

增材制造与结构整体设计的融合

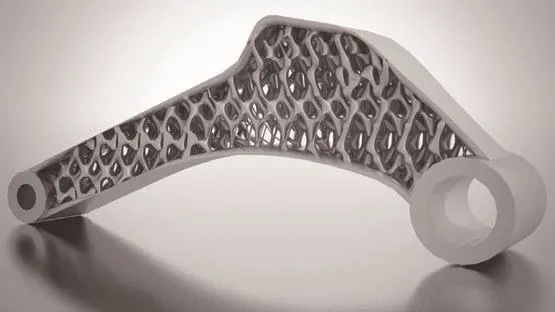

增材制造技术改变了产品的制造方式,是制造技术原理的一次革命性突破。此时,如何实现增材制造与结构整体构型设计的完美融合,是充分发挥增材制造的工艺优势,突破传统设计模式和加工工艺瓶颈、进一步减轻结构重量、提升结构性能的关键(图1)。

目前,先进结构设计与制造方法的深度融合已成为未来发展的重点方向。2012年2月美国公布的《先进制造业国家战略计划》正式将先进制造业提升为国家战略,提出建立“国家制造业创新网络”(NNMI)。在此体系下先后成立了“国家增材制造创新中心”(NAMII)和“数字化制造和设计创新中心”(DMDII),从制造和设计两方面构建国家级研究平台。NAMII 公布的技术路线图5个研究领域中首先即为“设计”;DMDII 2014年11月发布了“Army Manufacturing Technology Program”计划,在项目“Additive Manufacturing for Optimized Missile Components and Structures”中,明确提出发展结构拓扑优化和增材制造技术,并应用于导弹结构研制[3]。

图1 结构整体构型设计与增材制造的融合可最大限度挖掘结构性能潜力Fig.1 Match of the integrated structure design and additive manufacturing could exploit potential of structural performance

结构优化与增材制造技术的融合也是国际学术界对设计与制造领域未来发展方向的共识[4-6],同时也给设计与制造领域带来了很多新机遇和挑战[7-8]。近期的典型工作有:Chu等[9]比较了粒子群算法(PSO)和基于最小二乘的Levenburg-Marquardt(LM)算法,并将其应用于增材制造的二维单胞结构设计。Emmelmann等[10]提出了一种将结构优化、仿生、激光增材制造技术集成的新方法,更好地实现了器件的轻量化设计。李涤尘等[11]提出宏微观结构一体化增材制造的观点,以克服传统制造技术中宏观外形与微观结构分别研究的局面,使得零件制造短流程化,实现结构优化、材料节约和能源节省。王向明等[12-13]认为增材制造能为飞机结构研制提供一条全新的技术途径,使结构设计从传统的经验设计向最佳性能设计转变,从传统制造工艺约束下的优化设计向高度设计-制造一体化转变,可实现如大型整体结构、梯度复合结构、多功能一体化结构等多种新型结构形式,充分发掘结构承载性能。此外,针对增材制造过程中需要添加额外的支撑材料的问题,研究人员在拓扑优化过程中对结构拓扑构型进行修改,从而实现无额外支撑材料的增材制造,大大节约制造时间和成本[14-15]。Zhang等[16]提出了一种应用于增材制造的可变密度六边形单胞结构,包括材料模型标定、拓扑优化和单胞结构重构的优化设计方法,在保证结构完整性和机械性能的前提下,减轻了结构重量。Zegard等[17]结合了拓扑优化方法变量定义和构型设计理论,阐述了拓扑优化与增材制造结合的典型结构成形工艺问题以及应用前景。结构优化领域著名学者、ASME终身成就奖获得者Grandhi教授认为,面向增材制造的拓扑优化技术是拓扑优化未来重要的发展方向[18];2015年7月,以美国西北大学Liu教授为代表的计算力学著名学者在美国计算力学大会上,以增材制造的建模与仿真技术为专题将轻质结构的拓扑优化设计与增材制造的融合列为关键问题。国际结构与多学科优化学会(ISSMO)副主席Duysinx教授,在2015年西班牙马德里召开的第9届欧洲固体力学会议(ESMC2015)上专题介绍了“面向增材制造的应力约束拓扑优化特点与解决方案”和“结构优化构型增材制造中的确定性工艺约束”研究进展[19]。近期,西北工业大学联合金属增材制造、航空宇航制造、飞行器结构优化设计、材料科学和高性能计算等优势学科方向,成立了金属高性能增材制造与创新设计工业和信息化部重点实验室,旨在通过高端装备关键结构部件的创新设计方法理论和快速研制技术的跨学科交叉性研究,促进我国航空、航天高端装备制造业的跨越式发展。

面向增材制造的复杂整体结构设计问题

飞行器整体结构设计需要充分发挥增材制造工艺的整体成形、跨尺度成形的优势,通过合理的优化设计实现主承力框架、次承力件和设备安装支架等多种承载环节结构构型和功能特征布局的一体化,其核心思想为:整体的承载环节构造、综合考虑的多功能性能耦合、匹配的跨尺度构型和一体化的设计制造思想。其中涉及的关键难题主要包括:多种承载环节与功能特征的整体优化建模与性能分析、整体结构多学科性能与功能综合设计方法、跨尺度结构-微结构性能表征与尺度效应的影响机理、增材制造工艺对整体结构件性能的影响机理及其制造工艺约束。

首先,增材制造整体成形的前提是结构构型整体构造与建模。由于结构件中存在大量复杂几何外形和薄壁结构特征,主承力框架、次承力件和设备安装支架等不同几何尺寸规模的结构件整体建模需要采用不同自由度、不同类型以及尺寸差异较大的有限元计算网格,造成模型性能连续性差、优化设计模型迭代更新自动化程度低、建模工作量大等问题。上述问题严重限制了整体构型优化方法在复杂飞行器结构设计中的应用。

因此,合理描述承载环节之间的几何与力学界面并实现其参数化成为解决上述设计建模难题,实现一体化优化设计并最终实现高性能整体成型的关键。目前,学术界围绕该问题取得了一些初具实用性的研究成果。例如基于超单元子结构和多点自由度约束的一体化模型,基本思路是用超单元模型改进贴体有限元网格,用多点自由度约束代替贴体网格的直接节点连接。超单元子结构可以对不同几何尺寸规模、不同网格类型的多个承载环节实现单独建模和计算网格划分,避免了不连续几何界面整体建模的困难,而且超单元内部大量自由度缩聚可有效提高分析与设计效率;多点自由度约束模型可自由实现点对点、点对面、面对面的几何和力学连接,避免了直接节点连接带来的界面网格划分难题,而且可在承载环节间相对位置参数变化时保持固定计算网格,避免了网格重划工作量。另一思路是采用基于固定网格的X-FEM扩展有限元方法,各承载环节之间不再需要对其界面进行明晰的网格划分,而是通过积分点的扩展与细分在单元内部实现力学界面建模。固定背景网格模型分离了结构的几何模型与分析模型,有利于实现结构构型与功能特征布局的一体化设计。

其次,面向增材制造的结构优化设计旨在实现“性能优先”设计,增材制造结构在空间上的复杂性和多样性使实现多功能、多学科性能综合设计成为可能(图2)。目前由于各种性能和功能设计属于系统设计流程的不同环节,现实中往往采用分离设计的思路,即由分属不同学科的设计部门各自完成性能和功能设计,由总体部门进行协调并各自进行调整。这种设计方式的缺点在于多学科性能、多种功能基于各自分离的系统而实现,不仅设计周期长、难以协调,而且忽视了结构系统自身的多功能特性,造成设计冗余、结构增重等问题。

因此,在结构整体构型上实现多功能集成和多学科性能设计的一体化、并行化是解决上述难题的关键。目前可行思路主要包括两个方面:一是将多种功能体现在结构中各功能特征上,这些功能特征与承载结构整体构造,功能上相对独立,通过承载结构构型与功能特征布局的混合设计问题实现结构承载和多功能的一体化设计,不仅综合考虑了结构与特征二者的承载性能,实现了承载环节的整体化和轻量化,还通过功能特征的布局设计极大地拓展了多功能设计的自由度;而且,承载结构构型与功能特征布局的混合设计从本质上并未提高优化设计问题本身的求解难度,可从算法机理研究出发对混合参数问题进行合理分解,在保证设计方案质量的前提下,降低优化设计问题的耦合程度和收敛难度。二是可通过结构不同尺度、不同材料相的混杂设计直接实现承载结构本身的功能和多学科性能特性设计,此时,结构功能和性能不再通过特定的功能特征而分离,而是一种真正意义上的集成优化设计。混杂设计的核心结构尺度较小,使结构设计更为整体化和轻量化,可从空间和质量两个层面实现结构设计理念的革新。

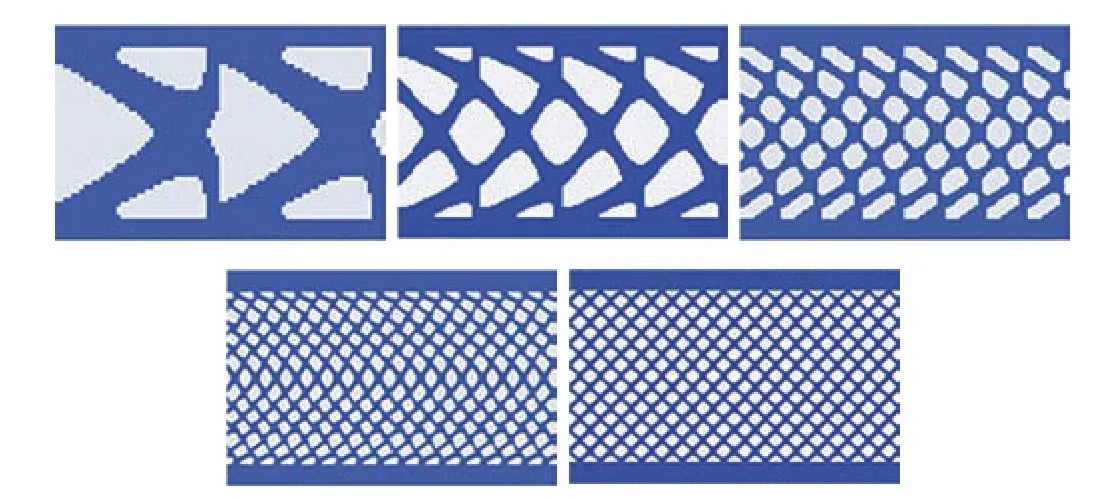

再次,实现跨尺度构型的整体成形是增材制造的独特优势,在构型跨尺度设计层面,其核心是宏微两个尺度甚至多个尺度上结构构型的一体化与匹配设计(图3)。跨尺度设计从微观上拓展了传统宏观均质结构设计的空间,从更多尺度上进一步挖掘材料与结构的性能潜力,并且微结构在宏观尺度上的功能梯度特征可以方便实现结构多功能和多种性能的综合设计,使材料-结构-性能的一体化设计成为可能。目前需要解决的主要难题包括跨尺度构型的性能表征高效模型、微结构构型设计的尺度效应以及跨尺度协同优化设计的高效优化算法等。

早期对于微结构和跨尺度结构的性能表征常采用均匀化方法,将微结构等效为具有均匀性能的均质材料进行性能分析。由于其周期性无穷小体胞假设,无法从本质上体现微结构尺度效应。因此,发展关联构型尺度效应的高效等效性能分析模型是实现跨尺度一体化设计的基础。目前,通过引入微结构性能表征的等效能量模型和带有微结构尺寸参数的超单元模型,可有效反映微结构刚度的尺度效应渐进影响规律,并实现了微结构与宏观结构跨尺度构型的非比例缩放,从结构承载层面实现了宏微观结构构型设计的统一(图4)。此外,使用微结构超单元模型将跨尺度性能分析等效分解为自由度缩聚模型分析和超单元内部自由度展开两个环节,将跨尺度结构构型设计等效分解为超单元宏观材料布局优化和超单元内部构型优化两个环节,不仅直接实现了微结构构型的功能梯度化,也极大地降低了计算规模和优化设计难度。后续研究工作有必要将该方法思路向多学科性能和多功能拓展。

图2 承载、散热、流动多功能与性能一体化设计与增材制造Fig.2 Integrated load carrying, heat dissipation and flow channel design and additive manufacturing

图3 基于增材制造的跨尺度构型的整体成形Fig.3 Additive manufactured cross-scale structure

图4 尺度效应对跨尺度结构构型设计的渐进影响规律Fig.4 Influence of scale effect on cross-scale structure configuration design

图5 结构设计时考虑增材制造悬空角约束可以实现零件无工艺支撑一次成型Fig.5 Structural design with manufacturing constraints on overhang angles can achieve the parts without processing supports

最后,为保证结构构型设计的增材制造工艺性和设计性能的精确实现,需要在增材制造工艺约束及其影响机理方面开展研究工作,着重考虑两个方面的问题:增材制造工艺对结构性能设计的提升作用及其制造缺陷对结构性能的影响规律,增材制造工艺的材料堆积新方式对结构构型设计引入的新约束。

由于增材制造技术极大地提升了材料堆积的自由度,消除了大量制造工艺约束,因此将传统基于“工艺优先”的设计模式向“性能优先”的设计模式转变。此外,增材制造同时也引入了材料悬空角度、连通性、台阶效应等新的工艺约束,这又对未来结构构型设计提出了新的挑战(图5[14])。一方面,需要通过对工艺约束上下限设置不同变化范围以描述其作用的强弱程度,阐明“性能优先”和“工艺优先”不同原则下的设计效果,由此确定增材制造工艺约束的敏感范围和临界阈值大小,揭示面向增材制造工艺的相应构型优化设计结果及其力学性能的变化规律。通过研究工艺基准面、材料堆积方向,获得构型优化结果和性能变化规律,分析归纳增材制造工艺约束基本使用原则。另一方面,增材制造工艺约束的合理建模是保障优化设计顺利实施的基础,前期已有部分工作研究了基于悬空角约束获得带有“自支撑”效果的结构拓扑构型,或者借鉴热传导路径设计思路,实现材料连通性约束。这些工作为增材制造工艺约束的定义奠定了基础,但在未来研究工作中和实际工程结构设计中仍然需要综合考虑基准面及材料堆积方向、工艺支撑的可去除性、大平面特征的表面粗糙度等问题。此外,结合传统制造和增材制造的组合制造、多轴增材制造等新型工艺技术的快速发展正在进一步解除复杂构型的制造工艺约束并有望进一步释放结构设计潜力,结构整体构型设计仍然需要面向新工艺方式同步发展,真正实现完全意义上的“性能优先”设计。

结束语

增材制造是实现结构复杂整体构型的最佳工艺手段,结构整体构型设计是发挥增材制造工艺优势的最佳设计形式,因此,增材制造技术与结构整体构型优化设计的融合是未来先进设计制造领域的重要研究方向和必然趋势。

本文从多个方面分析了开展面向增材制造的结构整体构型设计研究工作需要考虑的关键问题,包括结构不同承载环节的整体建模问题、多功能与多学科性能的综合优化设计问题、跨尺度结构构型的性能表征和优化设计问题、增材制造工艺约束问题。这些问题的解决将为增材制造技术与结构整体构型优化设计深度融合、发展新的结构件研制模式奠定基础,将在我国航空航天等高端装备研制领域发挥更加重要的作用。

致谢

本文涉及的增材制造和飞行器结构优化设计研究工作得到了西北工业大学材料学院黄卫东教授团队、航天科工三院三部多位研究人员的指导和支持,在此一并表示感谢。

[1]《飞机设计手册》总编委会. 飞机设计手册(第10册结构设计)[M]. 北京: 航空工业出版社, 2000.Aircraft Design Manual Editorial Board. Aircraft design manual (volume 10 structural design)[M]. Beijing: Aviation Industry Press, 2000.

[2]ZHU J H, ZHANG W H, XIA L. Topology optimization in aircraft and aerospace structures design[J]. Archives of Computational Methods in engineering, 2016, 23(4): 595-622.

[3]HARRIS G. Digital manufacturing and design innovation institute update. DMDII [EB/OL]. (2014-11-29) [2016-05-03]. http://www.worldbusinesschicago.com/dmdii/.

[4]卢秉恒, 李涤尘. 增材制造(3D打印)技术发展[J]. 机械制造与自动化, 2013, 42(4): 1-4.LU Bingheng, LI Dichen. Development of the additive manufacturing (3D printing)technology[J]. Machine Building & Automation, 2013, 42(4): 1-4.

[5]杨健, 黄卫东. 激光直接制造技术及其在飞机上的应用[J]. 航空制造技术, 2009(7): 36-38.YANG Jian, HUANG Weidong. Direct laser fabrication and its application in aircraft[J]. Aeronautical Manufacturing Technology, 2009(7): 36-38.

[6]田宗军, 顾冬冬, 沈理达, 等. 激光增材制造技术在航空航天领域的应用与发展[J]. 航空制造技术, 2015(11): 38-42.TIAN Zongjun, GU Dongdong, SHEN Lida, et al. Application and development of laser additive manufacturing technology in aeronautics and astronautics[J]. Aeronautical Manufacturing Technology, 2015(11): 38-42.

[7]DOUBROVSKI Z, VERLINDEN J C, GERAEDTS J M P. Optimal design for additive manufacturing: opportunities and challenges[C]//ASME 2011 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. Washington: American Society of Mechanical Engineers, 2011: 635-646.

[8]BRACKETT D, ASHCROFT I, HAGUE R. Topology optimization for additive manufacturing[C]//Proceedings of the Solid Freeform Fabrication Symposium, Austin, 2011: 348-362.

[9]CHU J, ENGELBRECHT S, GRAF G, et al. A comparison of synthesis methods for cellular structures with application to additive manufacturing[J]. Rapid Prototyping Journal, 2010, 16(4): 275-283.

[10]EMMELMANN C, SANDER P, KRANZ J, et al. Laser additive manufacturing and bionics: redefining lightweight design[J]. Physics Procedia, 2011, 12: 364-368.

[11]李涤尘, 贺健康, 田小永, 等. 增材制造:实现宏微结构一体化制造[J]. 机械工程学报, 2013(6): 129-135.LI Dichen, HE Jiankang, TIAN Xiaoyong, et al. Additive manufacturing: integrated fabrication of macro/microstructures[J]. Journal of Mechanical Engineering, 2013(6): 129-135.

[12]王向明, 苏亚东, 吴斌. 增材技术在飞机结构研制中的应用[J]. 航空制造技术, 2014(22): 16-20.WANG Xiangming, SU Yadong, WU Bin. Application of additive manufacturing technology on aircraft structure development[J]. Aeronautical Manufacturing Technology, 2014(22): 16-20.

[13]苏亚东, 吴斌, 王向明. 增材制造技术在航空装备深化应用中的研究[J]. 航空制造技术, 2016(12): 42-48.SU Yadong, WU Bin, WANG Xiangming. Research on further application of additive manufacturing technology on aviation equipment[J]. Aeronautical Manufacturing Technology, 2016(12): 42-48.

[14]LEARY M, MERLI L, TORTI F, et al. Optimal topology for additive manufacture: a method for enabling additive manufacture of support-free optimal structures[J]. Materials & Design, 2014, 63: 678-690.

[15]GAYNOR A T, GUEST J K. Topology optimization for additive manufacturing: considering maximum overhang constraint[C]//15th AIAA/ISSMO Multidisciplinary Analysis and Optimization Conference. Atlanta, 2014: 16-20.

[16]ZHANG P, TOMAN J, YU Y, et al. Efficient design-optimization of variabledensity hexagonal cellular structure by additive manufacturing: theory and validation[J]. Journal of Manufacturing Science and Engineering, 2015, 137(2): 021004.

[17]ZEGARD T, PAULINO G H. Bridging topology optimization and additive manufacturing[J]. Structural and Multidisciplinary Optimization, 2016, 53(1): 175-192.

[18]DEATON J D, GRANDHI R V, A survey of structural and multidisciplinary continuum topology optimization: post 2000[J]. Structural and Multidisciplinary Optimization, 2014, 49: 1-38.

[19]DUYSINX P, COLLET M, BAUDUIN S. Stress constrained topology optimization for additive manufacturing: Specific character and solution aspects[C]// ESMC2015: 9th European Solid Mechanics Conference. Madrid, 2015.