基于激光雷达的数字化装配检测技术研究

(航空工业成都飞机工业(集团)有限责任公司,成都 610091)

随着我国先进设计制造技术的发展,飞机装配数字化进程迅速迈进。模拟量及二维图纸模式的传统检测手段严重制约着飞机制造业的发展,无法适应飞机设计及生产的先进性要求[1]。三维数字化测量技术已经开始进入当前飞机制造领域,并成为一种趋势,在检测、装配、校准等领域发挥作用。尤其是对于一些型面复杂、制造工艺要求高、生产进度要求快的飞机机型,三维数字化测量技术是其先进性制造水平的重要保障,是飞机检测及辅助装配的发展方向和主体模式[1]。

数字化装配检测是指使用三维数字化测量设备对安装部件进行测量并获得装配尺寸信息的过程,可以用于检测飞机装配定位点、结构变形量及装配零件尺寸。飞机装配定位点、结构变形量及装配零件尺寸检测数据为保证飞机装配质量提供了关键数据支撑。

为提高新型飞机装配检测精度,降低装配检测时间,提出了采用激光雷达测量系统对产生装配问题的部件及其相配合的零件进行三维数字化检测。这种检测手段可以从根本上解决传统测量方式无法检测形面复杂、装配工艺要求高的装配问题,从而提高飞机装配质量。

1 激光雷达测量系统组成及测量原理

1.1 激光雷达测量系统组成

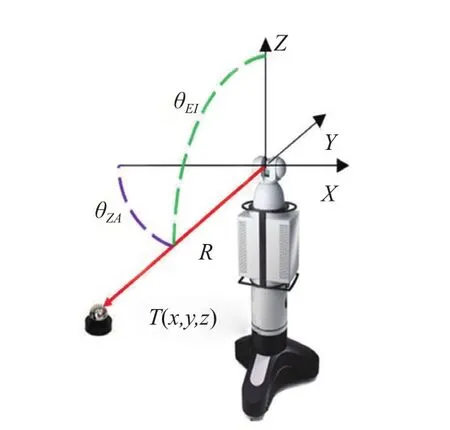

激光雷达系统硬件由扫描头、基座、控制柜、电源线、电脑、UPS不间断电源、打印机等组成(图 1)[2]。

1.2 激光雷达测量原理

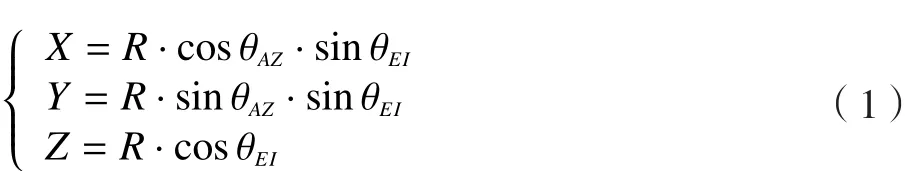

图2所示为Metris 激光雷达拥有球形测量系统,利用高精度反射镜和红外激光光束测量3个物理量:方位角、俯仰角、距离。方位角和俯仰角是通过两个编码器实现测量;距离是利用调频相干激光雷达技术测量,最后球形坐标系和笛卡尔坐标系的转换得出被测点的X、Y、Z坐标见公式(1)[2]。

图1 激光雷达硬件系统Fig.1 Laser radar hardware system

图2 激光雷达测量原理Fig.2 Measurement principle of laser radar

式中,R为测量距离,θAZ为测量偏转角,θEI为测量俯仰角。

2 激光雷达测量装配检测流程

激光雷达可对空间点进行测量,空间点的测量可用于获取飞机装配部件的外型尺寸数据,依靠预设的测量规划,还可得到空间点的序列数据——点云数据。通过对测量点云数据的处理获得被测物相应尺寸,从而确定装配问题。

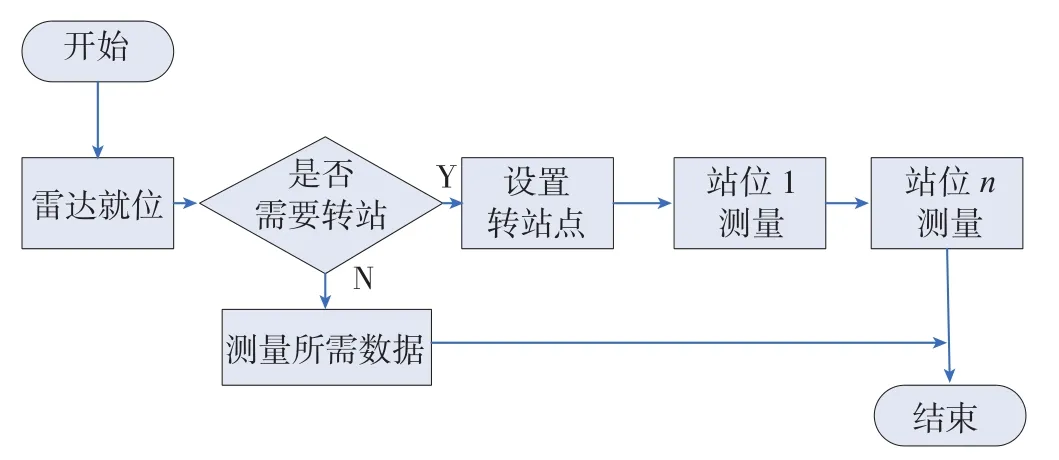

在进行测量时,如被测物所需数据可在同一位置获得,则将雷达放置于此处,对被测物所需数据进行测量,测量完成后即可对数据进行相应处理以得到被测物体所需尺寸和相对位置。若测量物体在同一位置无法获取到所有信息时,需要用仪器测量位置的移动来实现,即需要对仪器进行转站(转站即仪器通过测量公共目标的位置解算求出各站仪器到统一的测量坐标系的坐标转换参数,从而将仪器从自身坐标系下转换为统一的测量坐标系下,实现测量数据的统一性[1])。测量流程如图3所示。

3 激光雷达测量在装配检测中的应用

传统检测方法一般采用三坐标测量机获取零件关键位置的三维空间坐标,而对于飞机装配的零件,很多定位成品尺寸大且定位尺寸特征不能直接测量获得,所以不能利用传统检测方法进行检测,导致此装配问题长期无法解决。为提高飞机装配质量,采用激光雷达对此装配进行检测,并获得测量数据,从而从根本上解决这一装配问题。

3.1 测量方案确定

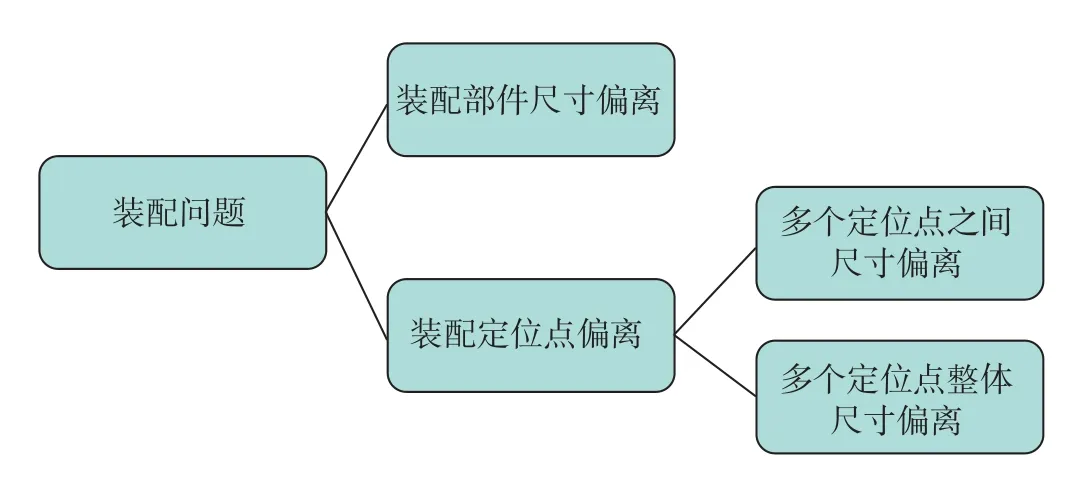

对于固定在飞机舱位内的高精度定位成品,引起其装配问题的原因如图4所示。可知,装配问题主要有两个原因,一是装配部件尺寸偏离,即装配部件外形尺寸误差超出设计公差范围;二是装配定位点偏离,包括两个方面,一是多个定位点尺寸偏离,即多个定位点的相对位置不满足设计要求;二是多个定位点整体尺寸偏离,即装配点整体中心偏离理论设计的中心。为确定装配问题,首先需要对装配部件的安装点位置及尺寸进行测量,确定其是否满足装配需求。完成部件测量后再对机上装配定位点之间的相对位置进行测量,通过对两者定位尺寸测量分析,从而确定引起此装配问题的根本原因。

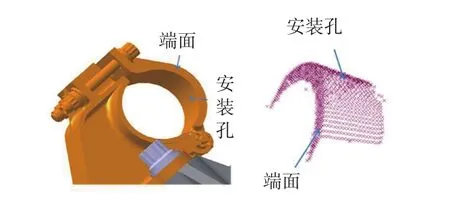

某机型高精度部件的装配,是通过铆接固定在左右定位壁板的3个安装支座上进行装配定位,如图5所示,为解决无法装配问题,首先使用激光雷达对安装部件安装孔进行测量,其次对舱内定位框及定位壁板上的固定支座安装孔进行测量,从而确定引起装配问题的原因并给出具体解决方案。

图3 激光雷达测量流程Fig.3 Measurement process based on laser radar

图4 装配问题分析模型Fig.4 Analysis model of assembly problem

3.2 测量数据及分析

(1)安装部件的测量。

使用激光雷达对安装部件的3个安装孔及3个安装定位孔的端面进行测量,分别得到3个安装孔的外形及安装定位孔端面,如图6所示。

(2)安装部件的数据处理。

通过激光雷达自带软件SA进行数据处理(即采用逆向工程的方法对测量数据进行处理从而获取所需信息),获得部件安装孔轴线及装配端面,并求出安装孔轴线与装配面的交点如图7所示。

安装孔轴线为,

式中,a,b,c为轴线的法向量,(x0,y0,z0)为轴线上任意一点,(x,y,z,)为轴线与平面的交点。

装配面为:

式中 ,A,B,C为平面的法向量,(x,y,z,)为轴线与平面的交点[3]。

由式(2)可得:

图5 部件安装固定示意图Fig.5 Schematic diagram of component mounting and fixing

图6 部件安装孔测量点云图Fig 6 Point clouds of component mounting hole

通过式(6)即可获得轴线与端面交点的x值,同理由式(2)、(3)可求得轴线与端面交点的y,z值。

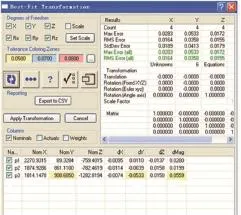

3.3 安装部件的数据分析

将测量处理出的3个安装孔轴线与端面的交点的三维数据,通过采用与设计理论数据对比式全约束法实现测量坐标系与设计理论坐标系对齐,使得实际测量数据与设计理论基准数据的空间位置具有可比性,可以得到各测量数据与理论数据的三维偏差[4]。

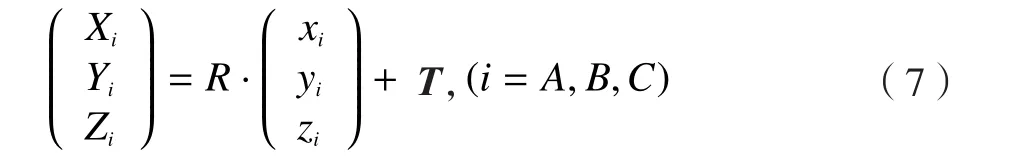

对比式全约束法:测量部件基准点i在当前仪器测量坐标系o-xyz下,测得坐标值为(xi,yi,zi)(i=A,B,C),经与理论数据对比后,基准点i在设计理论基准坐标系O-XYZ下的坐标为(Xi,Yi,Zi);由测量坐标系到部件理论坐标系的变换方程为:

式中,R为当前测量坐标系o-xyz到部件理论坐标系O-XYZ的旋转变换矩阵,T为变换的平移矩阵[5]。得到测量数据与理论数据偏差如图8所示。

由图8可知部件测量数据与设计理论数据之间的偏差最大为0.0559mm,满足设计装配误差要求,因此引起无法装配的原因与装配部件无关。故需对安装支座进行检测及分析,检测方法及分析方法与部件检测相同,通过对支座数据分析得到安装支座的三点偏差最大为1.5739mm,这导致了该装配无法进行,而导致安装支座的三点偏差的根本原因经过对左右定位壁板固定尺寸进行相同方法的检测后发现,左右定位壁板固定尺寸存在约2mm误差,这个偏差导致了安装支座时一定会出现安装点的误差。所以左右两侧支座之间的距离过大问题是其装配问题的根本所在。故在后续的生产装配过程中,对左右定位壁板的装配进行控制,避免引起后续部件装配问题。

图7 部件安装孔数据处理Fig.7 Data process of component mounting hole

图8 部件安装孔数据分析Fig.8 Data analysis of component mounting hole

4 结论

基于激光雷达的数字化装配检测新技术不仅实现了大型复杂、高精度配合部件的装配检测,而且避免了传统检测方法无法进行检测的尴尬局面。通过应用验证,基于激光雷达的数字化装配检测新技术可以测量出装配部件基准面、定位点、定位销孔等几何信息,对其进行数据处理,得出基准面、轴、点之间的空间位置关系以及和理论数据之间的偏差,从而找出装配问题的根源,在后续的生产制造中加以控制,不断完善,保证飞机装配的生产周期,提高生产效率,对实现飞机数字化自动装配具有重要意义。

[1] 周娜. 飞机数字化测量及质量控制技术研究[D]. 长春: 长春理工大学, 2012.

ZHOU Na. Research on aircraft digital measurement and quality control technology[D]. Changchun: Changchun University of Science and Technology, 2012.

[2] 王海舟, 张艳丽, 周良明, 等. 批量复杂结构毛坯的快速逆向建模技术研究[J]. 中国机械工程,2017, 25(14): 1935-1940.

WANG Haizhou, ZHANG Yanli, ZHOU Liangming, et al. Rapid reconstruction of batched complex blanks from cloud pionts[J]. China Mechanical Engineering, 2017, 25(14): 1935-1940.

[3] ZHOU Na, AN Zhiyong, LI Yonghao,et al. Research on complicated surface measurement technology based on laser radar[J].Optics & Optoelectronic Technology, 2011, 09(5): 58-60.

[4] 周娜, 安志勇, 林雪竹. 基于激光雷达、iGPS的飞机水平测量技术研究[J]. 航空制造技术, 2012(22): 50-53.

ZHOU Na, AN Zhiyong, LIN Xuezhu. Research on aircraft level measurement technology based on laser radar and iGPS[J]. Aeronautical Manufacturing Technology, 2012(22): 50-53.