复杂凸凹曲率飞机蒙皮充液成形技术研究与应用

王 玲, 崔 丽, 刘 韬, 张建民

(1. 航空工业沈阳飞机工业(集团)有限公司,沈阳 110034;2. 天津天锻航空科技有限公司, 天津 300143)

新一代飞机的性能要求对大幅度提高飞机钣金件的成形质量、成形精度和成形寿命提出了更高的要求。一方面传统的落压成形已经不能完全满足新一代飞机的成形精度、表面质量和疲劳寿命的要求,另一方面对于复杂的凸凹曲率蒙皮,传统成形工艺已经不能完全满足零件加工的要求,必须寻求新的途径解决此类蒙皮零件加工问题。而采用充液成形,在此类零件的加工方面具有一定优势。

充液成形采用柔性液态物质(水、油或黏性物质)作为传力介质代替刚性的凸模或者凹模,使坯料在传力介质作用下贴合凸模或凹模而成形,同时在凸模/凹模与坯料表面之间产生流体润滑,减少有害的摩擦阻力,极大地提高板材的成形极限,从而得到高质量的工件[1-2]。

德国从20世纪50年代开始研究充液拉深技术,并提出了一种把密封圈放在凹模上表面来防止液体从凹模中溢出的新办法,并于1961年提出了 “Drop Method”的成形方法[3]。进入20世纪80年代,德国和美国的研究机构及公司开始系统地研究充液成形技术。2001年,在比利时勒文举办的第9届金属板材成形国际会议上,德国帕德博恩大学Vollertsen[4]提出了采用加热油的方法成形铝合金板材。我国板材充液成形技术研究及应用较晚,哈尔滨工业大学康达昌等[5]成功研制基于单动压力机的充液拉深设备,通过工艺试验与数值模拟,对筒形件、方盒形件、抛物线形件的成形进行了系统的研究,积累了大量的工艺参数,为充液深伸技术在我国生产应用奠定了基础。北京航空航天大学的郎利辉等[6]在自行研制的充液成形机上进行了大量试验研究,得到了液室压力等工艺参数,对成形极限判断、材料模型确立等基本工作进行了系统的研究。

1 板材充液成形基本理论

1.1 板材充液成形基本原理

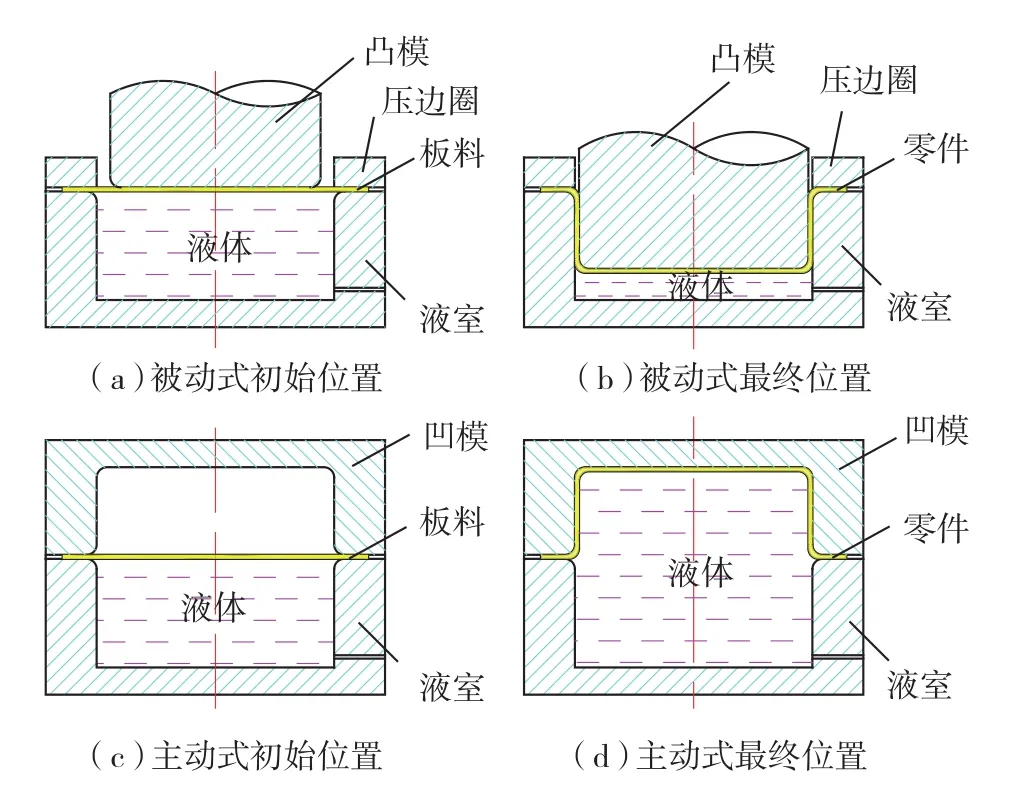

充液成形是利用液体介质代替凸模或凹模,靠液体介质的压力使材料成形的一种加工工艺。板材充液成形技术又可分为被动式充液成形和主动式充液成形这两种成形技术。被动式充液成形原理如图1(a)、(b)所示,主要模具分为凸模、压边圈、液室,其工作原理是压边圈压住板料,凸模下行拉深板料的同时液室里进行充液,从而获得成形制件,这种成形方法能够改善零件内部应力状态,提高板料的拉深比,且成形件外表面质量好、回弹小,具有传统拉深无法比拟的优越性。主动式充液成形原理如图1(c)、(d)所示,主要模具分为凹模和液室,其工作原理是依靠液室和凹模之间的可靠密封,通过液室中液体压力主动对板料进行充胀,从而获得成形制件,此种成形方式可最大程度节省模具数量及设计周期,且成形零件内表面质量好、精度高。

1.2 充液成形关键参数

1.2.1 液室压力

图1 充液成形原理示意图Fig.1 Diagram of hydroforming principle

液室压力是充液成形中的关键工艺参数之一,它的变化关系着零件最终的成败。当液室压力过小时,板料和凸模头部不能很好地贴合,即不能形成有效的摩擦保持效果,凸模和板料之间的相对滑动较大,随着凸模的形成,板料发生严重变薄,以致破裂。当液室压力增大,破裂现象就会消除。若液室压力不够大时,变形早期在悬空带区域将会发生起皱现象。若液室压力过大,在成形的早期就会把零件胀破。最优的液室压力要求既要避免悬空带发生起皱,又不能把零件胀破。

1.2.2 压边方式

充液成形过程中的压边圈可以消除起皱缺陷,增大进料阻力,控制金属塑性流动,从而改变板料成形中受力状态[7],压边圈的种类主要分为刚性压边圈和弹性压边圈。弹性压边圈包括弹簧压边圈、橡胶压边圈、气压或者液压压边圈等。不同的压边圈压边形式不同,适用的场合也不同。压边圈的控制方式主要有控制压边力和压边间隙两种方式。

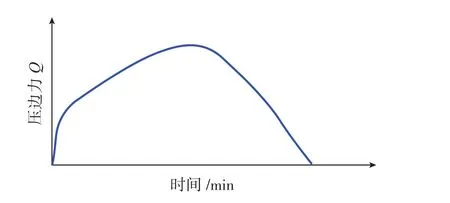

板料拉深成形过程中,法兰不起皱的最优压边力是随着整个成形过程变化的,总体趋势是先增大后减小,如图2所示。传统压力机压边力一般是恒定不变的,不能随拉深成形过程的进行而变化,虽能在一定程度上抑制法兰起皱,但也在一定程度上限制了板料的拉深极限。随着计算机技术和控制技术的快速发展,计算机控制多点变压边力单动液压压力机不仅能够随着拉深成形过程的进行实时平稳地调节压边力,而且可以根据需要调节法兰不同部位的压边力大小,使得压边力的作用发挥到极致,极大地提高成形极限和工件质量,是未来压力机的发展趋势。

1.2.3 拉深筋

飞机凸凹曲率蒙皮一般具有较大的空间尺寸,曲面复杂非对称,充液成形过程中受力复杂不均匀,经常出现起皱、破裂、波纹、大回弹等缺陷。为了改善板料的流动状态,调节板料受力情况,零件在拉深成形过程中需要一定大小不均且沿凹模周边适当分布的拉深阻力[8]。拉深筋能够平衡凹模口板料流动速度差异,大范围改善板料应力应变状态,有效抑制起皱、破裂、波纹、大回弹、面畸变等缺陷。

图2 压边力随拉深成形过程的变化趋势Fig.2 Variation trend of blank holder force during deep drawing process

根据截面形状可将拉深筋分为圆形筋、方筋(矩形筋)、三角筋、拉深槛等。一般情况下,产生的进料阻力由小到大的排列顺序是圆形筋、拉深槛、方筋、三角筋。每种筋的特点和用途各不相同:圆形筋在调试阶段容易修磨,拉深阻力也不是很大,当零件需要大的流入量时用圆形筋较合适;拉深槛紧贴在凹模直壁处,只能用在零件被完全拉入凹模的成形,材料利用率较高,进料阻力较大,允许零件有较大进料量;方筋和三角筋由于进料阻力过大,一般用在只允许少量进料或者不允许进料的胀形或拉深工艺中。

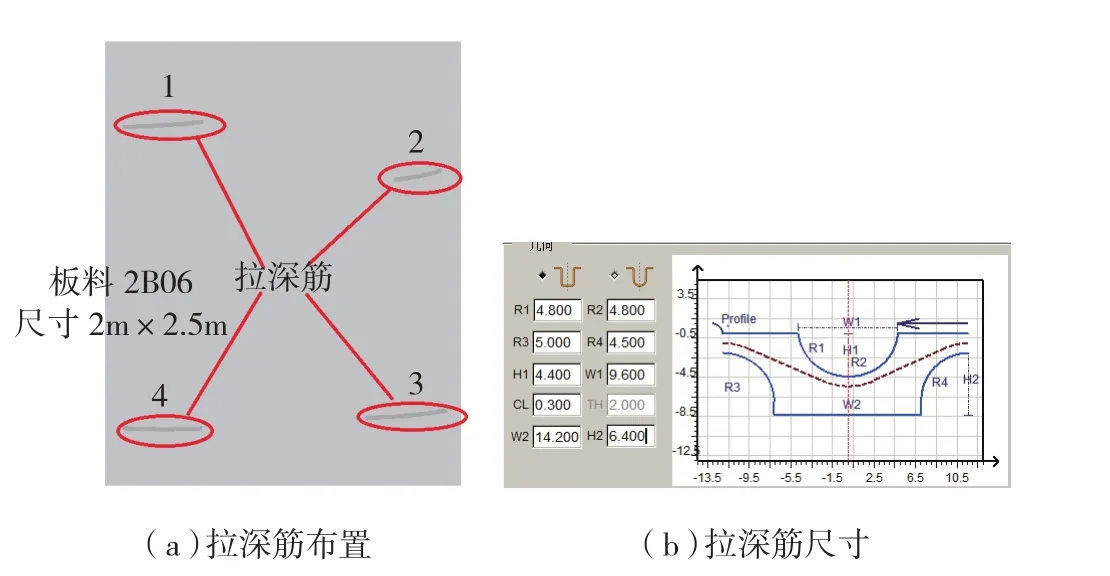

根据此零件拉深的特点,即脊部中间区域先接触凸模,两边后贴。这就要求在拉深时,材料中间流料速度快,两侧流料速度慢,因此在凹模入口两侧设置方形拉深筋,减少两端流料,避免拉深过程中脊部两端料过多而形成褶皱,具体拉深筋布置及尺寸如图3所示。

1.2.4 摩擦力

在充液成形过程中,摩擦力的存在导致能量的大量消耗,而且不同部位的摩擦力对板料成形性能的影响很大,包括对成形极限、零件表面质量、回弹量、壁厚均匀程度等的影响[9-10]。不合适的摩擦力会导致零件表面、模具表面划伤,缩短模具寿命,甚至无法成形合格零件。在数值模拟分析中,不考虑摩擦力的影响会导致模拟结果不准确。并不是所有的摩擦都是对成形不利的,有些摩擦的存在是对成形有利的。减小不利摩擦、加大有利摩擦、控制成形中材料流动状况可大大提高成形极限。摩擦特性在零件充液成形中具有重要作用,通过控制摩擦特性来控制成形特性是一种简单、经济、方便、快捷的方法。

该零件因为采用充液拉深的方法成形,板料和凹模之间形成一层液体保护膜,可以起到自润滑作用。另外,凹模圆角处表面质量要求较高,也能有效减少摩擦。

2 零件尺寸、材料性能、工艺分析

2.1 零件尺寸、材料性能

以某飞机蒙皮为研究对象,零件展开尺寸为1050mm×980mm,零件曲率弦高280mm,反向曲率弦高30mm,为异形复杂凸凹曲率零件,如图4所示。以铝合金2B06-Oδ2.0材料为试验材料,其室温机械性能参数为:尺寸规格>1.9~10.5;抗拉强度≤235MPa;延伸率δ为10%。

2.2 工艺分析

零件中间曲面是双凸曲面,在一角处呈现反向曲率,不适用常规蒙皮拉伸成形。经过数模测量,材料加工成零件变形量约有15%,铝合金2B06-O室温延伸率为10%,需要2次变形,在淬火后进行校形工序,并在新淬火材料塑性良好的状态下补充校形,达到成形精度。由以上分析,最终确定的工艺方案为:下料—充液预成形—淬火—充液校形。

3 数值模拟仿真分析

3.1 凸模、凹模和压边圈设计

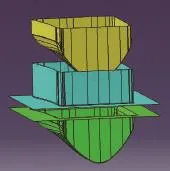

采用被动式充液拉深的模具主要分3部分:凸模、凹模以及压边圈。在成形过程中,零件最后是贴在凸模上;凹模起的是液室的作用;压边圈用来消除起皱缺陷,增大进料阻力,控制金属塑性流动,从而改变板料成形中受力状态。具体凸模、凹模以及压边圈型面的设计如图5所示,黄色部分为凸模型面,蓝色部分为压边圈型面,绿色部分为凹模型面。

3.2 液室压力

图3 拉深筋的布置与尺寸Fig.3 Layout and drawing of drawbead

图4 零件理论数模Fig.4 Theory analog of the parts

图5 三维建模Fig.5 3D modeling

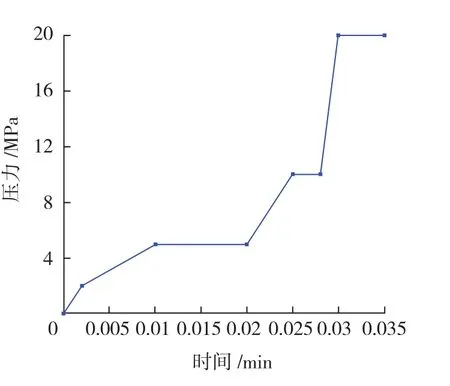

液室压力加载曲线是板材充液成形工艺中的重要工艺参数[11],因此在进行有限元数值模拟分析时,将其作为重点模拟优化的参数之一,所施加的压力曲线如图6所示。

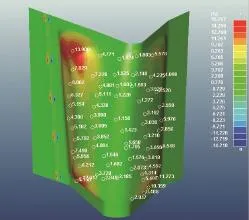

3.3 零件壁厚减薄率

零件充液成形后,当某处壁厚减薄率超过一定范围时,则判断零件在此处发生破裂失效。有限元分析时,要通过反复优化降低板料的减薄率,还要通过各个不同参数之间的组合使壁厚分布更加均匀合理。如图7所示,该零件充液成形后,最大减薄在零件的补充型面的位置,约为15%,其余平均减薄在3%~5%。满足零件的设计要求。

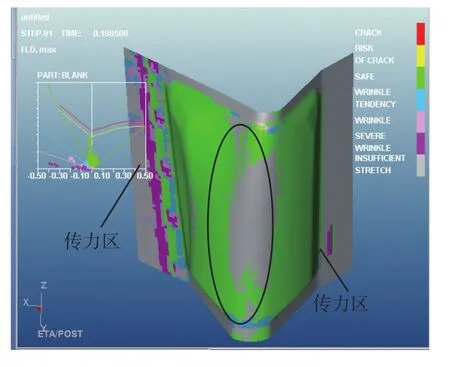

3.4 板材失稳

板材失稳出现起皱,是充液成形工艺中最为普遍的一种失效形式。如图8所示,对零件的成形极限进行分析,零件除脊部区域(灰色区域)变形量不足(变形量2%以内,变形量不足可能发生部分回弹,但脊部区域形成结构,刚度较好,回弹则较小),型面其余区域都是安全区域。图8中蓝色表示此处板料具有起皱的趋势,而粉色部分表示已经起皱。充液拉深成形零件时,可能出现板料凸缘处起皱和传力区起皱,传力区起皱产生在板料凹模入口圆角处和悬空区两个传力区。该零件充液拉深过程中起皱现象主要出现在蓝色和粉色的悬空区。起皱现象出现在零件型面以外,可以不予考虑。

图6 液室压力曲线Fig.6 Curve of chamber pressure

图7 充液零件减薄分析Fig.7 Thickness reduction ratio analysis of hydroforming part

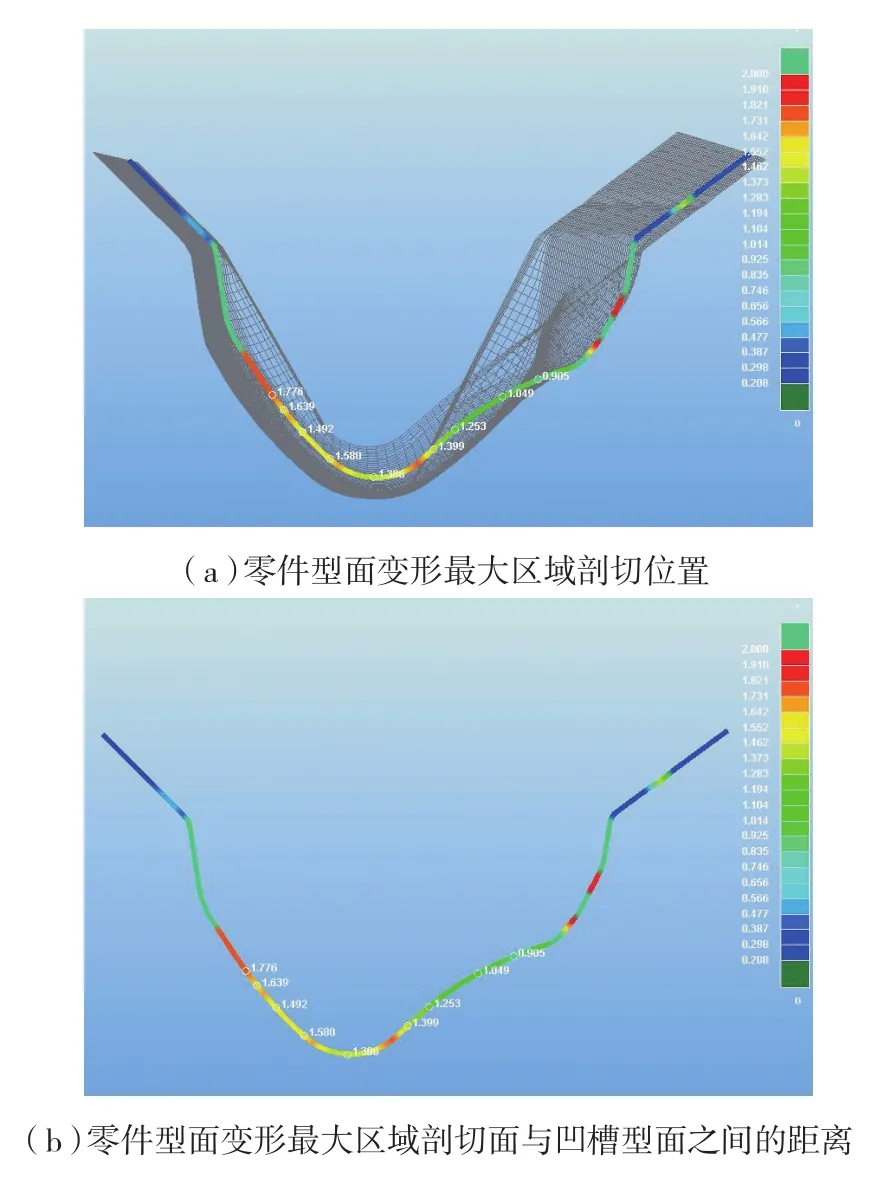

3.5 零件贴模度分析

由于该充液成形零件的特点可知,充液成形过程中,零件顶部先接触贴模,然后为两侧贴模,而该零件变形最大区域为最后贴模部位,因此在Dynaform中对零件进行剖面分析,并测量零件的贴模度(软件中贴模度为材料中性层到凹模型面之间的距离,也就是说,所测得的贴模度数值应再减去50%的材料厚度,原始材料厚度为2mm),由图9可知,零件型面变形最大区域贴模度在0.2~07mm,0.7mm为零件边缘处的贴模度。

图8 充液零件成形极限图Fig.8 Forming limit diagram of hydroforming part

图9 充液零件贴模度分析Fig.9 Part-mould contact gap analysis of hydroforming part

4 充液成形工业应用

基于对该凸凹曲率蒙皮零件成形过程的数值模拟,对该零件充液成形工装进行工装设计,如图10所示。在THP67-450045000kN充液成形液压机上进行充液成形零件生产,该液压机的主液压缸公称压力可以达到4500t,超高压系统可以达到的最高工作压力为100MPa,设备对压边力和液室压力加载曲线等工艺参数均能够实现精确化与自动化控制。如图11所示,实际生产出的凸凹曲率蒙皮零件,经检验人员检测(用塞尺、橡皮泥、游标卡尺检测),贴模度在0.2~0.5mm,与有限元分析基本一致,满足零件的设计要求,已经应用在某型号飞机上。

图10 凸凹曲率蒙皮充液成形工装Fig.10 Hyperbolic skin hydroming fixture

图11 凸凹曲率蒙皮充液成形零件Fig.11 Hyperbolic skin part after hydroforming process

5 结论

对于复杂的凸凹曲率蒙皮零件,基于有限元数值模拟方法,分析板材充液成形过程工艺参数变化规律,优化工艺参数,并在实际过程中对工艺参数进行检验。通过理论分析和现场实践证明:充液成形技术为复杂凸凹曲率飞机蒙皮零件的制造提供了新的工艺方法,能够满足新一代战机的要求。

[1] LEE M G, KORKOLIS Y P, JI H K. Recent development in hydroforming technology[J]. Recent Development in Hydroforming Technology, 2015, 229(4): 572-596.

[2] 郎利辉, 李辉, 周贤宾, 等. 先进充液柔性成形技术及其关键参数研究[J]. 中国机械工程, 2006,17(S1): 19-21.

LANG Lihui, LI Hui, ZHOU Xianbin, et al. Investigation into the innovative sheet hydrforming and the effect of key process parameters[J].China Mechanical Engineering, 2006,17(S1): 19-21.

[3] DANKERT J, NIELSEN K B. Analysis of key parameters in the sheet hydroforming combined with stretching forming and deep drawing[J].Journal of Engineering Manufacture, 2004, 218(8): 845-856.

[4] VOLLERTSEN F. Hydroforming of aluminum alloys using heated oil[C]//Proceeding of the 9th International Conference on sheet Metal,Leuven, 2001.

[5] 康达昌, 郎利辉, 张士宏, 等. 充液拉深工艺的研究[J]. 哈尔滨工业大学学报, 2000, 32(5): 42-44.

KANG Dachang, LANG Lihui, ZHANG Shihong, et a1. Study on liquid filled deep drawing process[J]. Journal of Harbin Institute of Technology, 2000, 32(5): 42-44.

[6] 郎利辉, 苑世剑, 王仲仁, 等. 内高压液成形缺陷的产生及其失效分析[J]. 塑性工程学报, 2001, 8(4): 30-35.

LANG Lihui, YUAN Shijian, WANG Zhongren, et al. Analysis on generation of failures during tube internal highpressure forming[J]. Journal of Plasticity Engineering, 2001, 8(4): 30-35.

[7] 郎利辉, 谢亚苏, 王永铭. 飞机大型复杂双曲度蒙皮充液成形数值模拟及实验研究[J]. 精密成形工程, 2011, 3(6): 112-116.

LANG Lihui, XIE Yasu, WANG Yongming. Aircraft large complex double curvature skin hydroforming numerical simulation and experiment research[J]. Journal of Netshape Forming Engineering, 2011, 3(6): 112-116.

[8] HARTL C. Research and advances in fundamentals and industrial applications of hydroforming[J]. Journal of Materials Processing Technology, 2005, 167(2/3): 383-392.

[9] 郎利辉, 张士宏, 康达昌, 等. 板液压成形及无模充流拉深技术[J]. 塑性工程学报, 2002, 9(4): 29-34.

LANG Lihui, ZHANG Shihong, KANG Dachang, et a1. About sheet hydroforming and hydromechanical deep drawing without draw die[J].Journal of Plasticity Engineering, 2002, 9(4): 29-34.

[10] 中国机械工程学会塑性工程工程学会.锻压手册:冲压(第2卷) [M]. 北京:机械工业出版社,2008.

China Society for Technology of Plasticity,Chinese Mechanical Engineering Society. Forging Handbook: Second Volume Stamping[M].Beijing:China Machine Press, 2008.

[11] NAKAMURA K, NAKAMURA T. Sheet metal forming with hydraulic counter pressure in Japan[J]. CIRP Annals-Manufacturing Technology, 1987, 36(1): 191-194.