复合材料风扇叶片力学性能试验研究与有限元分析

(航空工业空气动力研究院,哈尔滨 150001)

随着试验空气动力学技术应用的日渐成熟,风洞产业近年来发展良好,多种尺寸、用途的风洞设备大量投入使用。与此同时,风洞内部的结构优化、能耗优化等问题逐渐获得关注。叶片作为风洞设备产生风力的核心部件,其良好的结构力学性能是保证设备稳定运行的关键,其重量控制水平一定程度上反映了设备整体的能耗。

将碳纤维复合材料应用于风扇叶片可充分发挥其比强度、比刚度高和可设计的特点[1],使叶片在具有优异力学性能的同时质量轻、能耗低,目前在复合材料叶片结构设计、优化方面已开展了大量的研究工作。周红丽等[2]从外形设计、成型工艺、叶片增强材料体系研究进展等方面全面介绍了复合材料在风机叶片中的应用及目前存在的问题。王蔓等[3]采用有限元方法分析了高温高湿环境对复合材料风机叶片材料性能以及结构整体强度、刚度的影响。刘伟等[4]采用有限元方法分析大型风力机叶片的动态特性和气弹稳定性,计算结果给出了叶片可能发生局部屈曲的薄弱部位。李建华等[5]采用有限元方法对风机复合材料叶片进行分析,计算了叶片6阶固有频率和模态。冯消冰等[6]研究了将新型环氧树脂融入传统工艺风机叶片的相关方法,采用改良后工艺生产的叶片在恶劣工况环境中获得使用寿命的提高。目前,复合材料叶片力学性能研究工作展开方向主要针对设计计算,多数分析采用近似梁模型[7-8],无法满足精度要求[9],且不能反映叶片的细节结构特性[10],采用壳单元建模的计算方法中很少论及曲面构件复合材料属性设置方法,系统化的试验研究较少,对叶片力学性能的描述论证缺乏试验依据,对风扇叶片产品的性能测试缺乏相关规范。

本文开展风洞风扇复合材料叶片的力学性能试验研究,通过系统的力学试验对复合材料风扇叶片额定工况、二倍超载工况、全寿命周期疲劳工况下设计指标进行验证,并结合拉伸破坏试验确定了叶片的破坏极限载荷。以试验结果为佐证,对比了叶片设计过程中的有限元计算结果,计算结果与试验结果吻合良好,论证了计算方法的合理性。试验流程的制定和具体试验方法可为同类产品的力学性能检验提供参考。

1 试验对象及方法

1.1 复合材料叶片试件

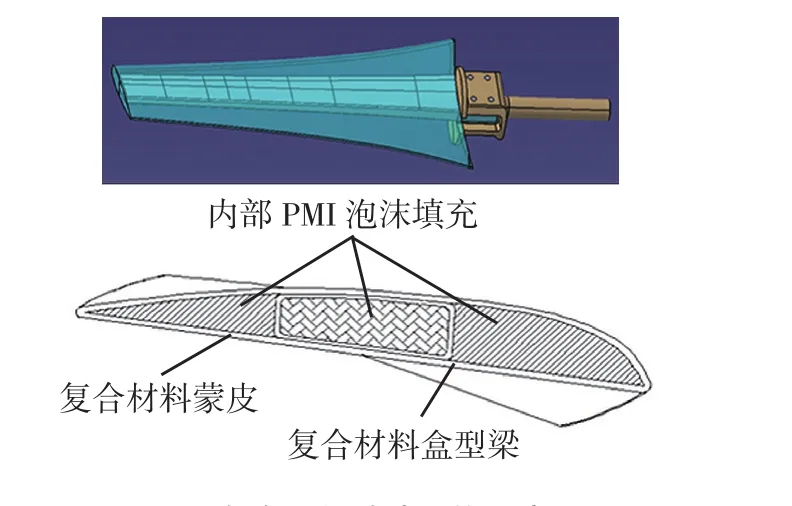

试验叶片为某汽车风洞风扇复合材料叶片。叶片材料采用T700级单向带预浸料和平纹织物预浸料,平纹织物预浸料应用于叶片表层,其余复合材料部分采用单向带铺叠。叶片成型工艺为中温模压工艺,采用蒙皮与内部盒形加强梁相结合的结构形式,在内部空腔内填充PMI泡沫,叶片根部与金属叶柄通过胶接与机械连接相结合的方式固连。图1所示为叶片结构示意图。

1.2 试验方法

对复合材料叶片在额定转速下运转时所受载荷进行了计算预估,离心力大小为35kN,气动力合力大小为1kN,气动阻力合力大小为0.57kN。因加载设备只能提供单一方向载荷施加,且叶片所受气动载荷远小于因旋转产生的离心力载荷,静力试验中略去小量,主要考虑离心力载荷施加。

风洞设备的工作周期为10min,设计年限为30年,结合使用频率计算设计年限内起停次数为38万次,试验过程中进行40万次疲劳加载以验证结构的疲劳性能,与静力试验相同,疲劳加载主要考虑离心力载荷。

图1 复合材料叶片结构示意图Fig.1 Structure of the composite fan blade

叶片试验件与试验工装通过机械连接与胶接结合的方式相连,装夹于试验机上,试验设备采用MTS疲劳试验机,可进行静力和疲劳加载,设备极限载荷50t。

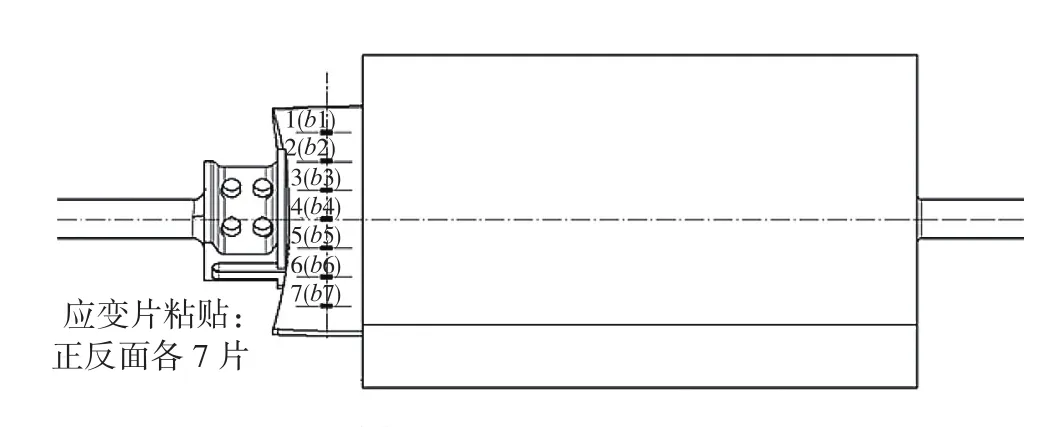

加载过程中对叶片应变状态进行监测,应变测点须在夹持区域外以连接测试线路,同时反映承载关键位置的应变状态,综上按图2所示在叶片端部粘贴应变片并连接测试线路,其中一侧应变测点按照1~7编号,另一侧对应按照b1~b7编号。复合材料风扇叶片拉伸试验夹持及加载系统如图3所示。

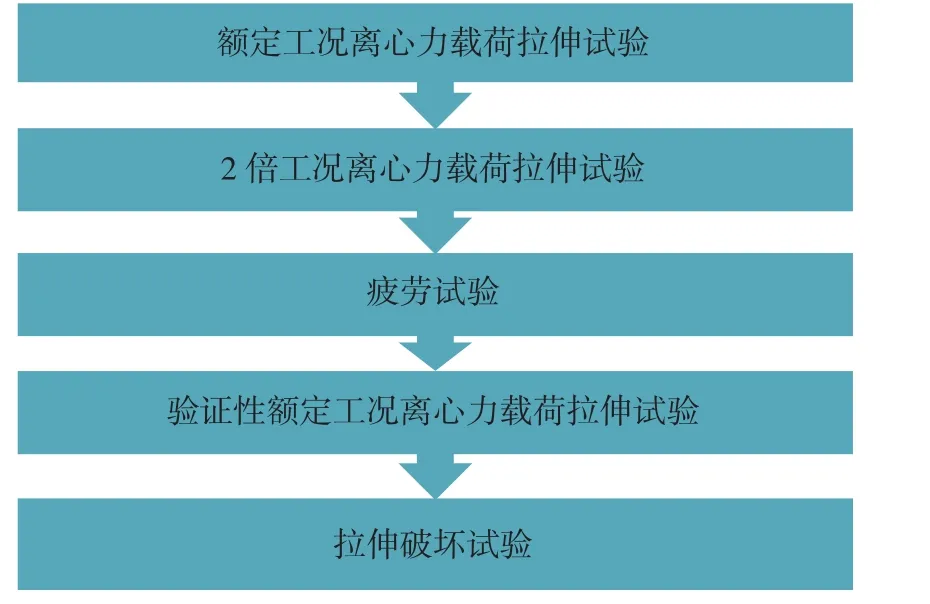

试验流程图如图4所示,首先进行额定工况离心力载荷拉伸静力试验,随后进行2倍工况离心力载荷拉伸静力试验,静力试验完成后进行疲劳加载,疲劳试验完成后进行验证性额定工况离心力载荷拉伸静力试验,将试验结果与疲劳加载前的试验结果进行对比,分析试验件的疲劳性能,最后进行拉伸破坏试验,确定叶片结构的承载极限和破坏模式。所有静力试验进行前均进行3次以上预载,各次预载结果具有较好重合度的基础上进行正式加载,加载过程中在关键载荷点采集应变数据。

图2 应变测点布置方法Fig.2 Distribution of strain gauges on specimen

图3 复合材料风扇叶片拉伸试验夹持及加载系统Fig.3 Clamping and loading system of tensile experiment on the composite fan blade

图4 试验流程图Fig.4 Procedure of the experiments

2 试验结果

2.1 额定工况离心力载荷拉伸静力试验结果

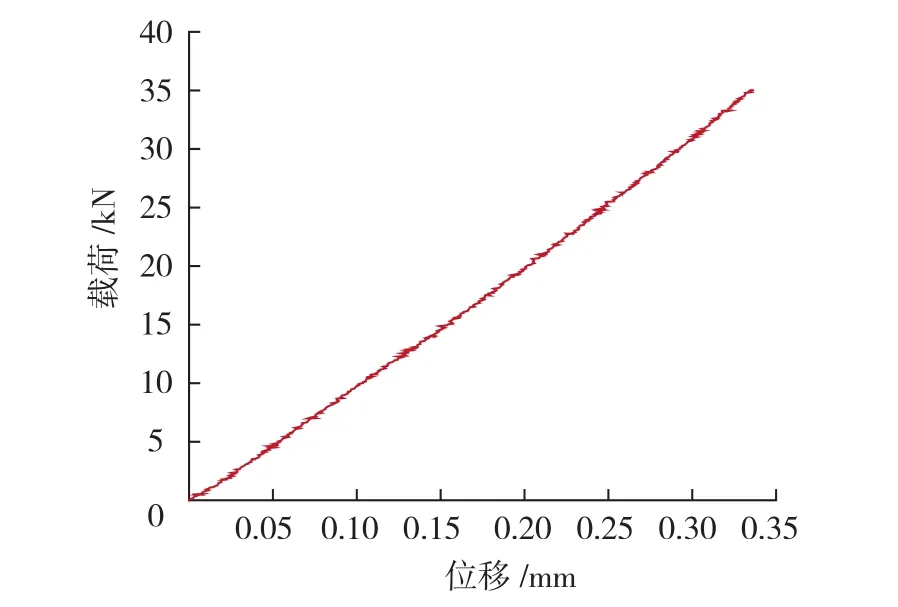

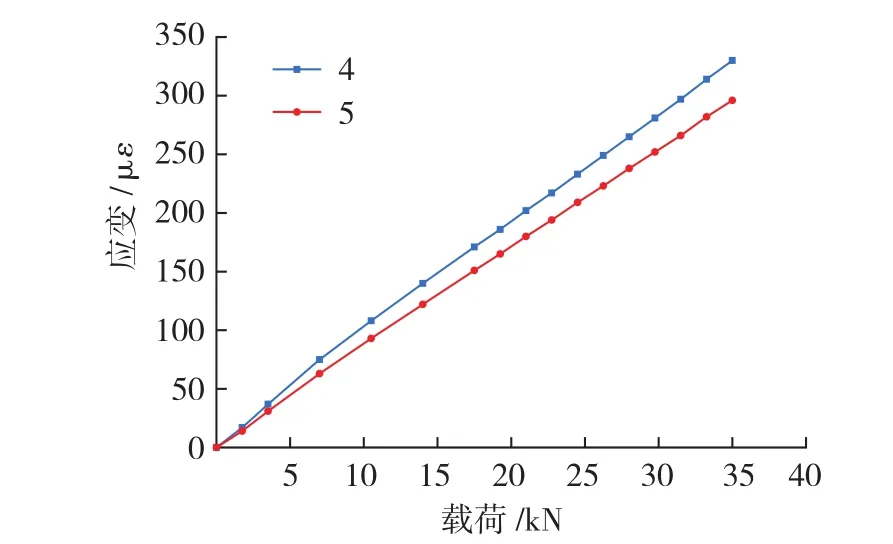

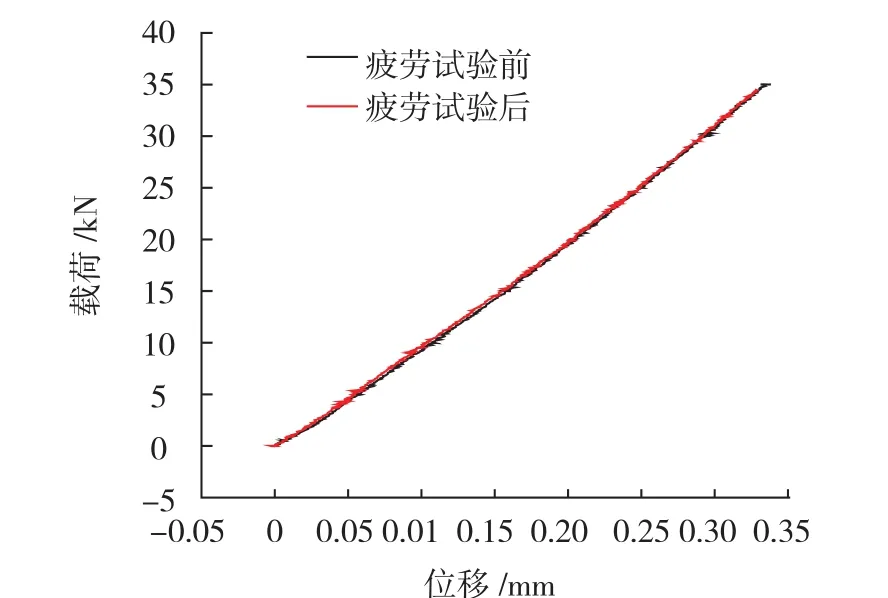

试验过程中,载荷随位移线性增加,而各应变测点的应变与载荷均基本保持线性关系。当载荷达到35kN时,位移和应变均较小,最大位移和最大应变分别为0.338mm和330μ ε。试验结束后,试验件没有出现明显损伤。载荷-位移曲线和应变-载荷曲线分别如图5、6所示。因叶片为复杂曲面外形结构,受到轴向拉伸载荷时,不同位置曲面表面应变测点因弯拉效应或弯压效应产生不同的额外应变增量,导致各应变测点应变值存在一定差异。应变载荷曲线中选取的应变测点为最大应变值编号为4、5的两个测点。

2.2 2倍工况离心力载荷拉伸静力试验结果

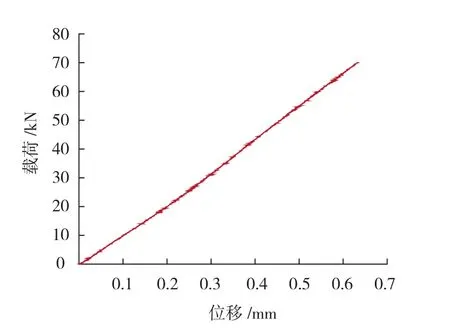

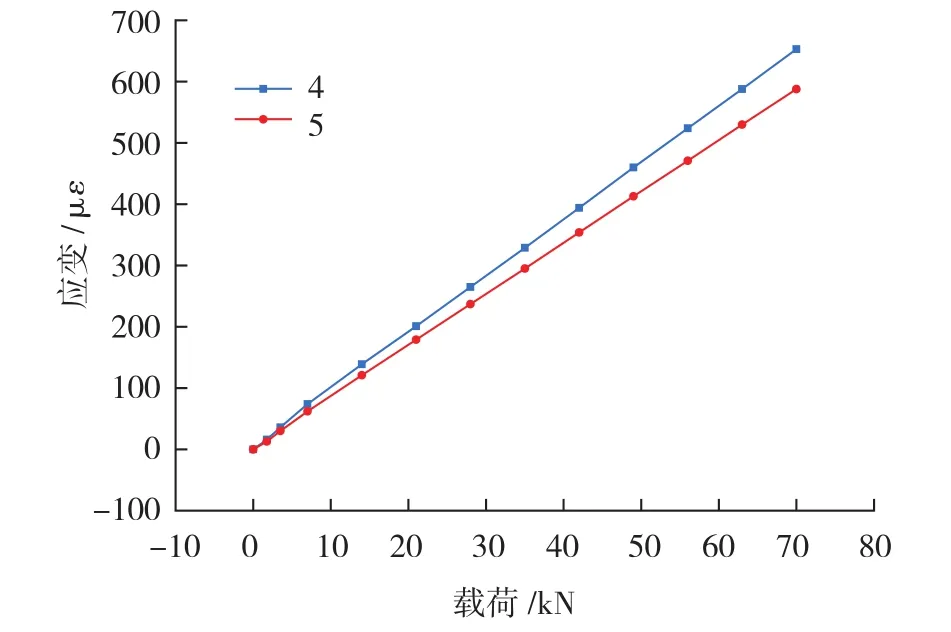

正式试验过程中,载荷随位移基本线性增加,而各应变测点的应变与载荷均基本保持线性关系。当载荷达到70kN时,位移和应变均较小,位移和最大应变分别为0.636mm和653μ ε。试验结束后,试验件没有出现明显损伤。载荷-位移曲线和应变-载荷曲线分别如图 7、8所示。

图5 额定工况离心力载荷拉伸静力试验载荷-位移曲线Fig.5 Load-displacement curve of the static tensile experiment on the composite fan blade under the rated centrifugal load

图6 额定工况离心力载荷拉伸静力试验应变-载荷曲线Fig.6 Strain-load curve of the static tensile experiment on the composite fan blade under the rated centrifugal load

图7 2倍工况离心力载荷拉伸静力试验载荷-位移曲线Fig.7 Load-displacement curve of the static tensile experiment on the composite fan blade under the double overloaded centrifugal load

图8 2倍工况离心力载荷拉伸静力试验应变-载荷曲线Fig.8 Strain-load curve of the static tensile experiment on the composite fan blade under the double overloaded centrifugal load

2.3 疲劳试验结果

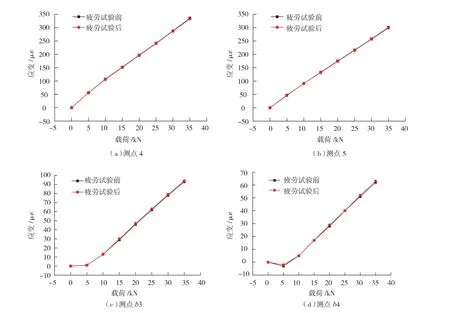

疲劳加载循环次数达到40万次后,试验件未破坏,且未出现明显损伤。疲劳试验结束前后进行的一倍工况离心力载荷拉伸试验结果对比表明,两次试验中,载荷-位移曲线基体相同,各应变测点的应变接近。可见,经过疲劳寿命测试后,试验件的结构刚度无明显变化。以上结果表明叶片具有满足使用设计要求的疲劳性能。疲劳寿命测试前后静力试验的载荷-位移曲线对比和应变值较大的编号为4、5、b3、b4测点处应变-载荷曲线对比分别如图9、10所示。

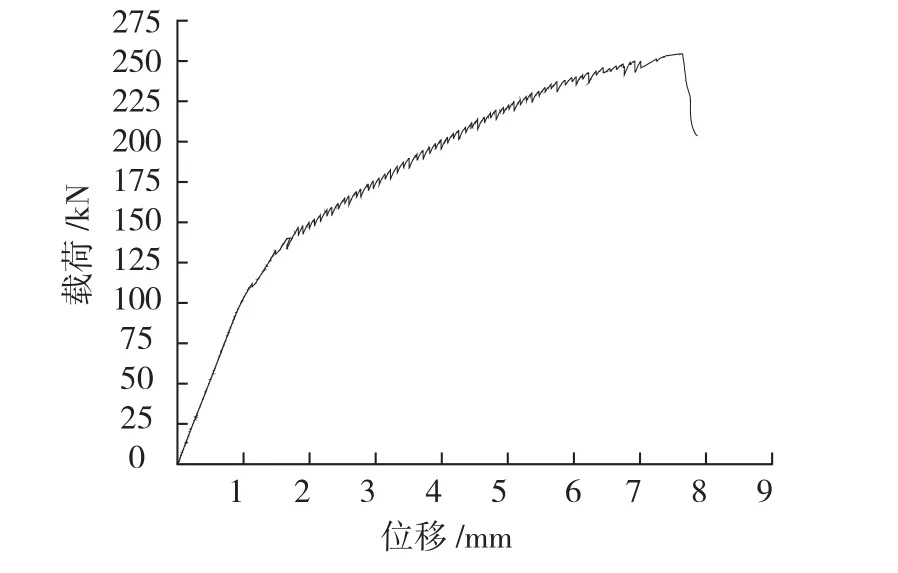

2.4 拉伸破坏试验结果

试验中,当载荷达到150kN左右之后,载荷和应变均继续增加,但是试验件刚度显著下降,开始频繁出现较小幅度的载荷突降和应变波动,并一直持续到接近试验件失效。当载荷达到254.21kN时,载荷出现较大幅度的下降,试验件失效。试验结束后,经观察发现,试验件失效形式为桨叶根部接头挤压失效。试验件具有较高的承载能力,能够承受7倍以上工况离心力载荷。

图9 疲劳加载前后叶片静力试验载荷-位移曲线对比Fig.9 Comparison of load-displacement curves of static tensile experiments on the composite fan blade before and after fatigue-loading

图10 疲劳加载前后部分应变测点应变-载荷曲线对比Fig.10 Comparison of strain-load curves of static tensile experiments on the composite fan blade before and after fatigue-loading

试验件初始损伤起始后,损伤平缓扩展,且持续过程较长。图11所示为拉伸破坏试验载荷-位移曲线结果,图12所示为试验件破坏位置示意图。

3 有限元计算

采用有限元分析软件ABAQUS对碳纤维复合材料叶片在离心力拉伸载荷作用下的载荷-位移响应进行数值模拟,结合拉伸试验结果,论证建模方法和计算方法分析此种类型复合材料构件力学性能的适用性。

3.1 曲面外形构件复合材料属性设置

图11 复合材料风扇叶片拉伸破坏试验载荷-位移曲线Fig.11 Load-displacement curve of strength fracture experiment on the composite fan blade

复合材料属性涉及3个关键方向:单层内0°方向、90°方向和构件铺层堆叠方向,工程设计和实际成型操作时,按照铺层方式调整每一单层的铺设角度并按照堆叠方向逐层叠加即形成所需的构件。对于不含曲面的平板类复合材料构件,可规定矩形长宽方向为单层0°和90°方向,厚度方向为堆叠方向,建立统一坐标系,各铺层通过绕堆叠方向旋转至铺层角度、逐层堆叠即可完成复合材料部件属性的设置。此类构件三维实体可通过平面简易切分,建模可采用壳单元、实体单元、连续壳单元多种方式,是目前复合材料有限元分析的主要方法。

实际工程中,尤其在航空复合材料产品的制造上,产品外形常以曲面形式呈现,产品制造可通过模具保证曲面外形并采用减量裁剪的方式实现铺层在曲面模具内的堆叠,但在数值模拟上,上述适用于平板构件的分析方法已不再适用。对于不规则曲面,法线方向随位置不同而变化,无法通过建立单一坐标系反映整个曲面构件的复合材料属性,此外曲面实体无法像平板实体一样进行几何切分划分出接近结构实际的铺层,对其建模不能采用实体单元及连续壳单元。

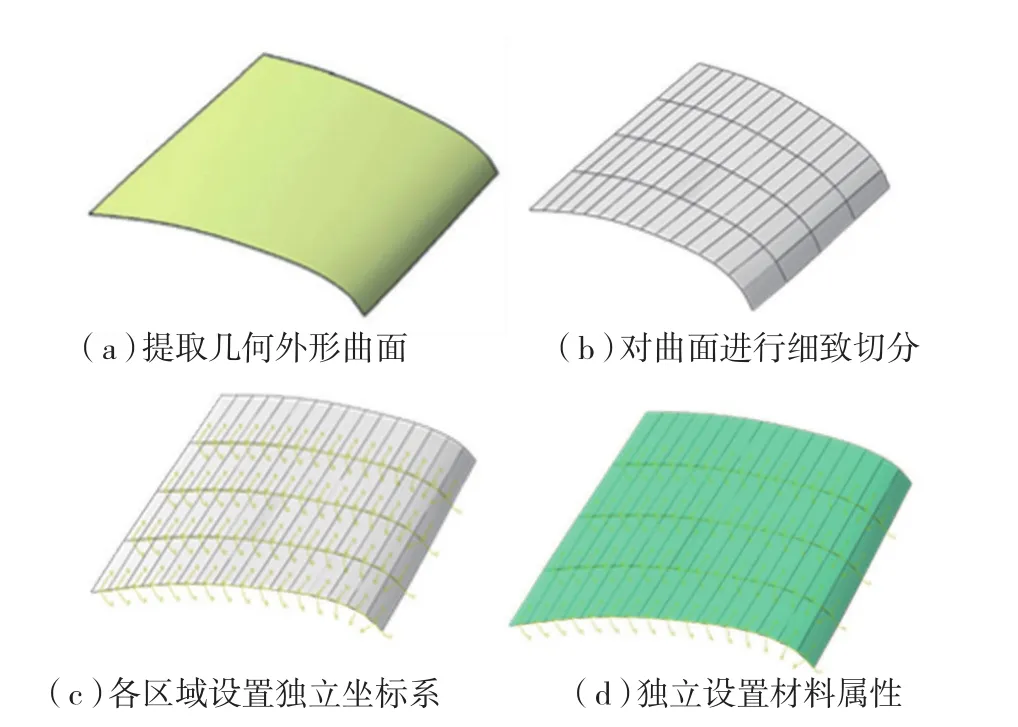

目前应用于车辆、航空等行业的曲面复合材料制品需求量巨大,一种突破上述限制适用于分析曲面复合材料构件力学性能的处理方法可为曲面复材部件的生产试验节约大量成本。本文结合国内外相关工作及项目问题自身特点,提出一种曲面外形构件复合材料属性设置解决办法,具体分为以下步骤:

(1)对结构几何外形面进行提取,建立结构三维壳体模型;

(2)对三维壳体模型进行细致切分,将曲面外形划分为多个曲率不大近似平面的四边形区域;

(3)在每个四边形区域建立独立坐标系,规定铺层的0°方向、90°方向和堆叠方向,结合各铺层的材料属性和铺层方向设置各区域的复合材料属性。

图13所示为上述方法的示意图。

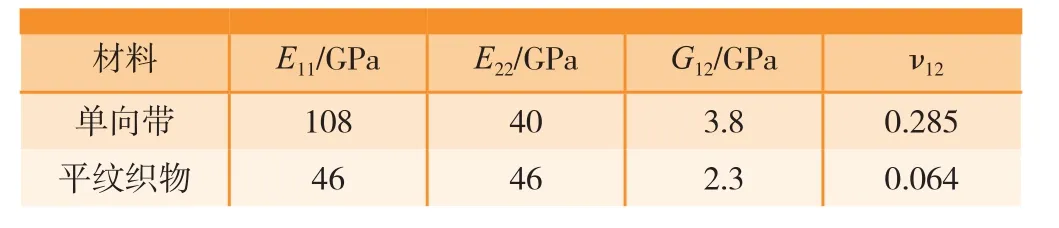

3.2 有限元模型

复合材料叶片有限元模型由蒙皮、盒型梁、盒型梁内部的填充泡沫和盒型梁与蒙皮间的填充泡沫4部件装配而成。图14为有限元模型示意图。

图12 复合材料风扇叶片破坏位置Fig.12 Failure position of the composite fan blade

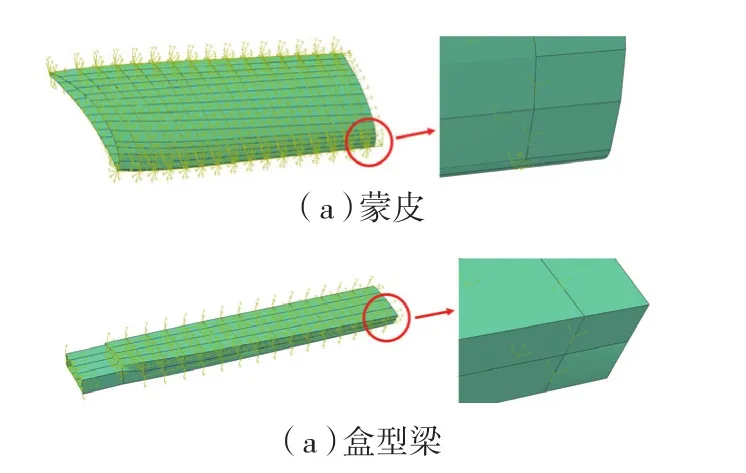

蒙皮与内部盒型梁采用S4R壳单元建模,结合几何后处理方法可真实反映具有曲面外形构件的复合材料属性,材料属性参数如表1所示。内部填充泡沫为各向同性材料,采用C3D8R三维实体单元建模。为模拟复合材料蒙皮与内部盒型梁的粘接工艺,特别建立了蒙皮与内部盒型梁的连接区域,以树脂为材料属性,采用COH3D8胶层单元进行模拟。模型含有壳单元3000个,实体单元701个,胶层单元128个。

模型载荷及边界条件为:叶片根部节点与特征点耦合,约束全部自由度作为固定端;蒙皮加载区域与特征点耦合,施加离心力拉伸载荷。

图13 曲面构件复合材料属性设置方法示意图Fig.13 Setting method of composite properties on the complicated curved structures

图14 复合材料风扇叶片有限元模型Fig.14 Finite element model of the composite fan blade

表1 叶片中单向带及平纹织物材料性能

图15 复合材料风扇叶片蒙皮及盒型梁复合材料属性设置方法Fig.15 Setting method of composite properties on the skin and the box-beam of the composite fan blade

本次对复合材料叶片的蒙皮和内部盒型梁的模拟采用前文所述方法进行,处理方法如图15所示。

对结构的模拟,尤其是材料属性的设置方法,不能完全真实反映结构的材料属性,但同时,已经通过对结构曲面的细致切分和前期材料基本性能参数试验使结构建模尽量逼近真实,故有限元计算结果不能完全与试验结果相符合,但在一定程度上可对结构的载荷-位移响应进行预测。

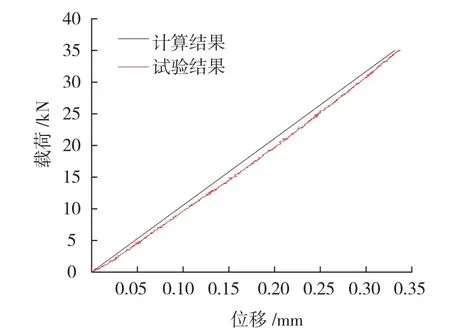

3.3 有限元计算结果与试验结果对比

图16为额定工况离心力拉伸载荷作用下载荷位移曲线试验结果与有限元计算结果对比图,有限元计算得到的位移和试验所测的位移分别为0.331mm和0.338mm,误差为-1.95%。试验结果与有限元计算结果载荷-位移曲线重合度较好,计算方法能够合理预测额定工况离心力载荷范围内叶片结构的载荷-位移响应,上述曲面复合材料结构建模方法适用于复合材料叶片离心力作用下的力学响应分析。

图16 额定工况离心力拉伸载荷作用下载荷-位移曲线试验与有限元结果对比Fig.16 Comparison of load-displacement curves between experimental result and FEM result under the rated centrifugal load

4 结论

目前,碳纤维复合材料因其轻质、高强、耐疲劳的优异性能在高性能风扇叶片上广泛应用。由于对叶片性能指标的要求越来越清晰、严格,以往的经验性设计与加工流程对高性能复合材料叶片的研制过程已不适用,需要合理的工程计算方法对复合材料结构进行计算分析和结果评估,并制定有效的试验流程,在产品批量生产前确定其力学性能满足要求。

本文结合某汽车风洞碳纤维风扇叶片的实际研发过程,规划实施了针对复合材料叶片各种工况及疲劳寿命的系列试验,试验方法系统、有效,其结果可覆盖叶片在使用工况下所需的力学性能。针对平板复合材料构件计算方法的局限性和其应用于曲面复合材料构件计算上的困难,提出了一种曲面外形构件复合材料属性设置的方法并以此为基础建立了碳纤维复合材料叶片有限元分析模型,有限元计算结果所得载荷-位移曲线与试验结果吻合较好,计算方法适用于此类复合材料构件的试验前工程估算。

[1] 杜善义,关志东. 我国大型客机先进复合材料技术应对策略思考[J]. 复合材料学报,2008, 25(1): 1-10.

DU Shanyi, GUAN Zhidong. Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J].Acta Materiae Compositae Sinica, 2008, 25(1): 1-10.

[2] 周红丽,王红,罗振,等.风力发电复合材料叶片的研究进展[J].材料导报,2012, 26(3): 65-68.

ZHOU Hongli, WANG Hong, LUO Zhen, et al. Research process in composite material wind turbine blade[J]. Materials Review, 2012, 26(3): 65-68.

[3] 王蔓,白瑞祥,李明颖,等.含温湿效应的复合材料风机叶片的破坏[J].大连工业大学学报,2012(6): 461-464.

WANG Man, BAI Ruixiang, LI Mingying, et al. Failure of composite wind turbine blade with hydrothermal effects[J]. Journal of Dalian Polytechnic University, 2012(6): 461-464.

[4] 刘伟,尹家聪,陈璞,等.大型风力机复合材料叶片动态特性及气弹稳定性分析[J].空气动力学学报, 2011, 29(3): 391-395.

LIU Wei, YIN Jiacong, CHEN Pu, et al. Dynamic analysis and aeroelastic stability analysis of large composite wind turbine blades[J]. Acta Aerodynamica Sinica, 2011, 29(3): 391-395.

[5] 李建华, 毛文贵, 傅彩明. 复合材料风机叶片有限元模态分析[J].湖南工程学院学报,2011, 21(1): 28-30.

LI Jianhua, MAO Wengui, FU Caiming. Finite element analysis for composite material wind rotor blade mode[J]. Journal of Hunan Institute of Engineering, 2011, 21(1): 28-30.

[6] 冯消冰, 王伟.风机复合材料叶片材料及工艺研究[J].玻璃钢 /复合材料,2010(4): 80-88.

FENG Xiaobing, WANG Wei. Material and process research of megawatt wind turbine blade[J]. Fiber Reinforced Plastics/Composites,2010(4): 80-88.

[7] 刘雄, 李钢强, 陈严, 等. 水平轴风力机叶片动态响应分析[J].机械工程学报,2010, 46(12): 128-134.

LIU Xiong, LI Gangqiang, CHEN Yan, et al. Dynamic response analysis of the blade of horizontal axis wind turbines[J]. Journal of Mechanical Engineering, 2010, 46(12): 128-134.

[8] 廖猜猜,王建礼,石可重,等.风力机叶片截面刚度优化设计[J]. 工程热物理学报,2010, 31(7): 1127-1130.

LIAO Caicai, WANG Jianli, SHI Kezhong, et al. Optimization design on wind turbine blade sectional stiffness[J]. Journal of Engineering Thermophysics, 2010, 31(7): 1127-1130.

[9] YIN J, XIE Y, CHEN P. Modal comparison of beam and shell models for composite blades[C]//Proceedings of Asia-Pacific Power &Energy Engineering Conference. Wuhan, 2009.

[10] LIU W, MA Y, SU X, et al. Buckling analysis of wind turbine blade using pressure distributions obtained from CFD[C]//Proceedings of Asia-pacific Power & Energy Engineering Conference. Wuhan: IEEE, 2009.