航空发动机TC4机匣加工变形控制研究*

吴泽刚,刘良宝,孙剑飞,3,陈五一,3

(1. 中国航发哈尔滨东安发动机有限公司,哈尔滨 150066;2. 北京航空航天大学机械工程及自动化学院,北京 100191;3. 先进航空发动机协同创新中心,北京 100191)

钛合金比强度高,具有较良好的高温强度和抗疲劳性能,耐蚀性能优良,在航空发动机的多个部位获得了重要应用[1-3]。在航空发动机环形机匣中,很大一部分材料为钛合金,结构为薄壁弱刚性零件,加工变形问题极为突出。影响弱刚性零件加工变形的因素较多,包括工件材料机械性能、毛坯残余应力分布情况、切削力、切削热、装夹、机床刚度、刀具磨损、工件的几何形状及刚度,以及加工工艺方法等[4-6]。郑耀辉等[7]采用有限元方法建立了基于辅助支撑的整体机匣件加工变形预测模型,分析了不同辅助支撑方案的加工变形结果。任军学等[8]基于有限元仿真分析,提出了一种机匣类零件数控加工变形控制方法。Dé pinc é等[9]提出了一种“让刀变形”控制方法,采用迭代算法得到了刀具变形的补偿量。

相关研究结果表明,在弱刚性零件加工过程中,切削力和装夹力主要造成工件加工表面局部发生变形,而毛坯残余应力释放与重分布会引起更严重的整体弯扭组合变形[10-11]。因此,在机匣加工过程中需要重点采取措施控制毛坯残余应力引起的变形。

本文从毛坯残余应力角度出发,针对钛合金机匣加工变形机理进行了研究,通过试验和仿真预测了毛坯全深度残余应力分布状态和仿真切削加工变形过程,对两种不同的机匣加工工艺方案进行对比分析,并通过切削加工试验进行了验证。

1 机匣加工变形机理与控制方法

1.1 机匣加工变形因素

机匣是典型的薄壁结构零件,在切削加工过程中随着材料去除,刚度逐渐减弱,刚度不足引起的加工变形是影响尺寸精度的主要原因[12]。通常情况下,影响薄壁结构件加工变形的主要因素包括以下3 个方面:

(1)装夹变形。由于零件刚度较差,在夹具装夹力的作用下,导致端面平面度变差以及薄壁处变形。

(2)切削力产生的变形。切削加工时由于零件刚度不足,在切削力作用下产生弹性让刀变形。变形主要发生在薄壁处,对于机匣变形影响主要表现为圆跳动量过大。

(3)残余应力释放产生的变形。零件加工过程中,原本平衡的毛坯初始内应力状态遭到破坏,因此需要通过零件协调变形达到内应力新的平衡。

机匣毛坯一般通过塑性成型工艺制造完成,加工余量较大,材料去除比率能够达到80%甚至90%以上。因此,毛坯内部残余应力大量释放并重新分布,会引起零件严重的整体组合变形。

1.2 机匣变形控制方法

针对以上3个因素,机匣变形的工艺控制方案主要包括装夹方案优化、切削参数优化、余量分布及加工顺序优化。

(1)装夹方案优化。

装夹优化的目的是提高工装的可靠性和稳定性,通过分散或降低装夹力来控制装夹力造成的变形。其优化主要考虑的因素为:装夹位置、装夹顺序以及装夹力的分布形式和大小。

(2)切削参数优化。

加工过程中产生的切削力与切削参数密切相关,尤其在精加工阶段,零件刚度处于最差状态,不合理的切削参数将导致较大的切削力,由此引起让刀变形无法通过后期重复加工校正。通过优化切削工艺参数,在保证加工效率的前提下,减小切削力,从而抑制加工中产生的变形。

(3)余量分布及加工顺序优化。

加工余量不均匀,会导致切削过程中切削深度在一定范围内波动,因此会造成切削力不断变化,同时,余量的加工顺序会影响内部应力的释放过程,不合理的去除顺序会引起变形在不同方向间波动。以变形控制为目的的余量优化原则,主要是保证精加工前余量尽可能小且均匀,余量应确保粗加工和热处理后,零件变形量小于精加工余量。

1.3 TC4钛合金压气机机匣加工变形机理分析

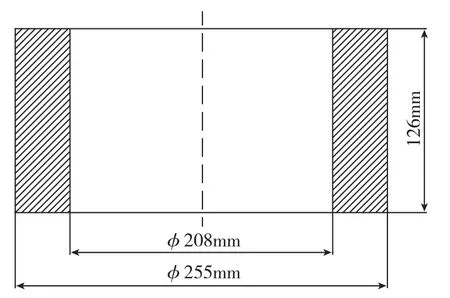

本文针对TC4钛合金压气机机匣的变形控制进行研究,图1所示为机匣模型,图2所示为毛坯。该零件毛坯通过环轧成形,属于典型薄壁回转体件,单边最薄处厚度仅2.5mm,刚性较弱。切削加工过程材料去除比率高达85%,毛坯初始应力释放变形对最终变形量贡献突出,变形具体表现为安装边端面不平和机匣壁内外圆跳动较大。因此,首先需要掌握毛坯内部的应力分布情况,在此基础上进行后续的变形仿真分析。

2 TC4钛合金机匣毛坯残余应力预测

2.1 机匣毛坯表层残余应力测量

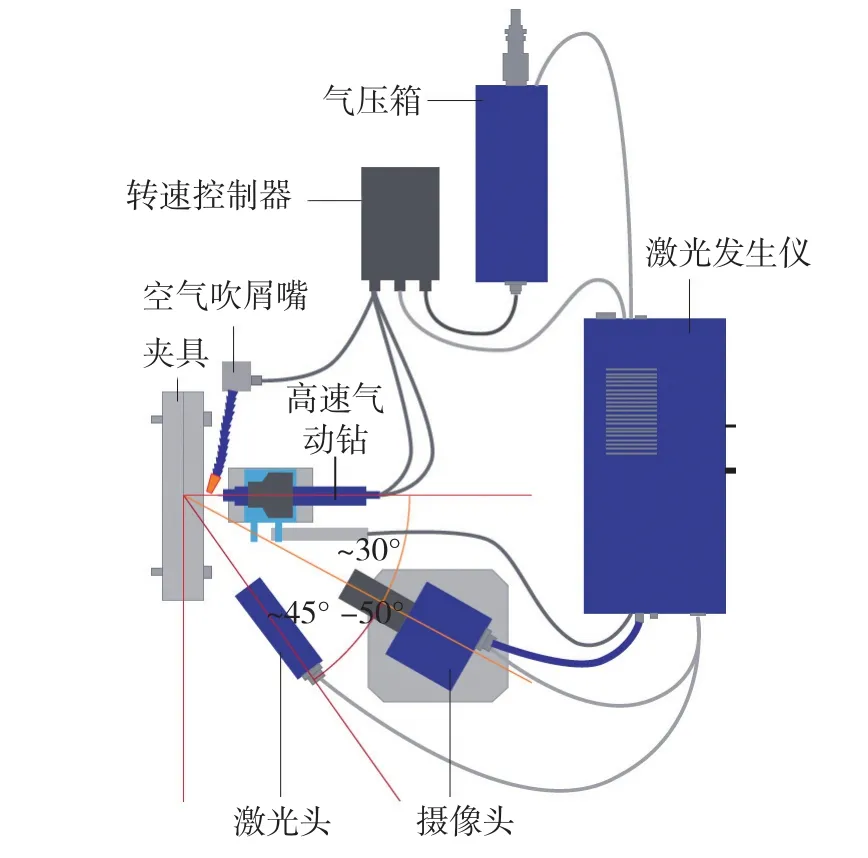

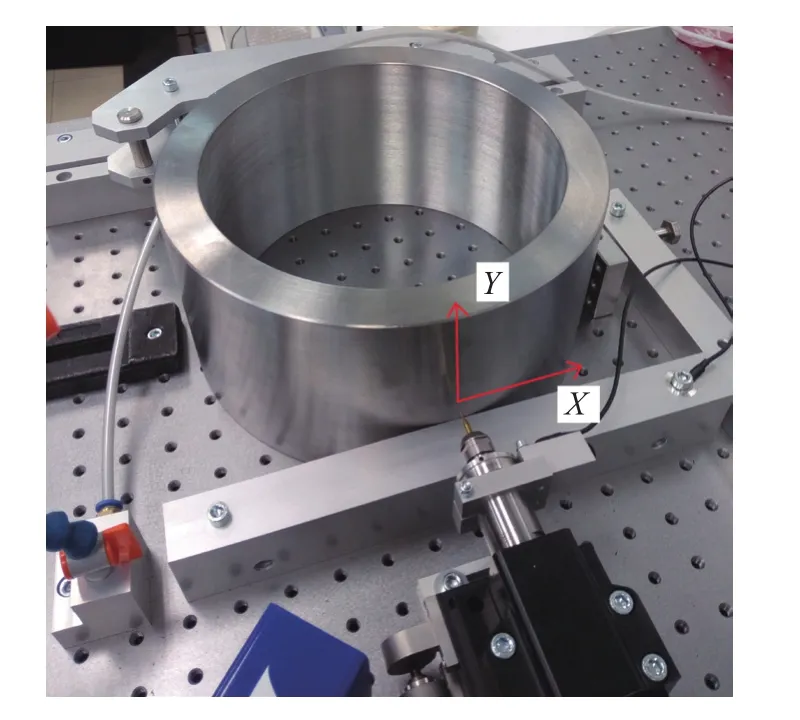

本文使用芬兰Stresstech Group公司生产的 Prism残余应力分析仪测量机匣毛坯表层深度残余应力分布情况,该设备基于钻孔去除材料法,同时结合了数字成像和电子斑纹干涉技术(Electronic Speckle Pattern Interferometry, ESPI)进行应变测量分析,该测量方法对工件破坏性小,在余量足够情况下不影响后续切削加工过程。该测量系统结构组成及原理如图3所示,测量时钻头直径为0.8mm,钻头材料硬质合金,转速为25000r/min,进给速度0.001mm/s,每次进给量0.005mm。

图1 TC4钛合金机匣Fig.1 Aeroengine TC4 casing

图2 机匣毛坯Fig.2 TC4 casing blank

图3 Prism 残余应力测量系统Fig.3 Prism measurement system for residual stress

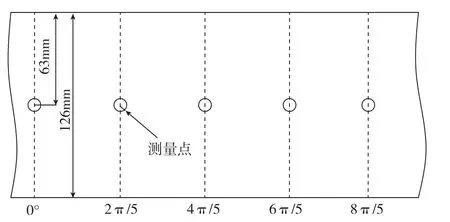

图4 残余应力测量点分布图Fig.4 Test position of residual stress measurement

图5 残余应力测量现场Fig.5 Measuring residual stress

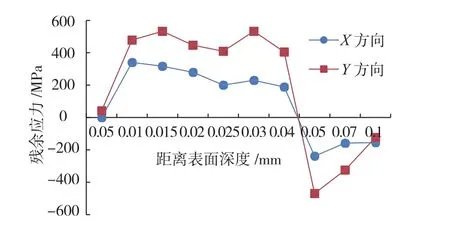

考虑到测量结果存在随机误差,因此沿周周方向均匀选择5个点进行测量,测点分布情况如图4所示。图5为残余应力测量现场,其中X向代表圆周方向,Y向代表轴向方向。对5个点测量结果数据进行平均处理,得到机匣毛坯表层0.1mm深度范围内残余应力分布情况,如图6所示。在 0~0.045mm范围内,X、Y两个方向应力均为压应力,首先应力随着深度增加迅速增大,随后在0.01~0.04mm深度范围内发生波动,当深度超过0.04mm后应力幅值迅速下降,并于0.045mm处发生应力方向反转,由拉应力转变为压应力,在0.05mm处压应力达到最大值。随后随着深度增加,应力幅值逐渐减小。当测量深度到达0.1mm时压应力进一步减小。

2.2 机匣毛坯内部残余应力仿真预测

电子斑纹干涉钻孔残余应力测量方法,可使用的钻头最大直径为3mm,此时测量深度达到最大值2mm,并不能满足机匣毛坯内部全部深度的应力测量。

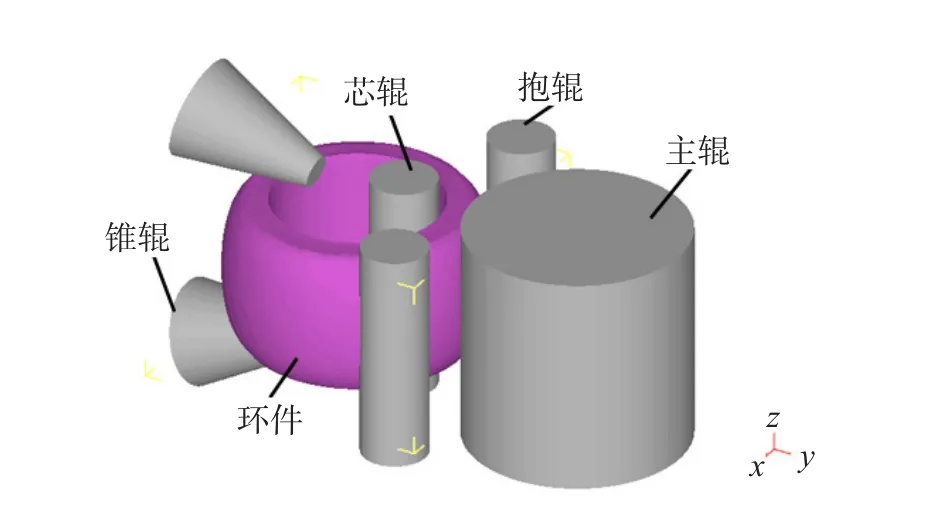

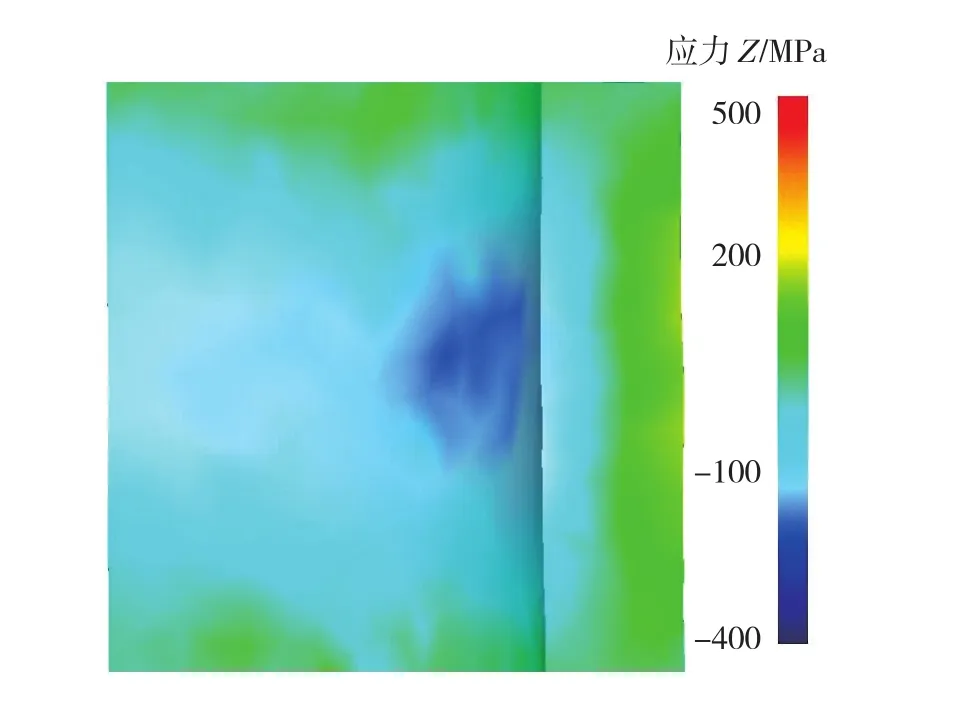

本文结合TC4机匣环轧成形的实际工艺流程,使用DEFORM有限元软件对毛坯的制造过程进行了数值模拟,最终获得了坯料内部的全局残余应力分布。环轧工艺参数如下:轧制温度950℃,芯轮角速度4.72r/s,挤压速度0.3mm/s,环轧示意图见图7,环轧后毛坯轴向残余应力分布情况见图8。

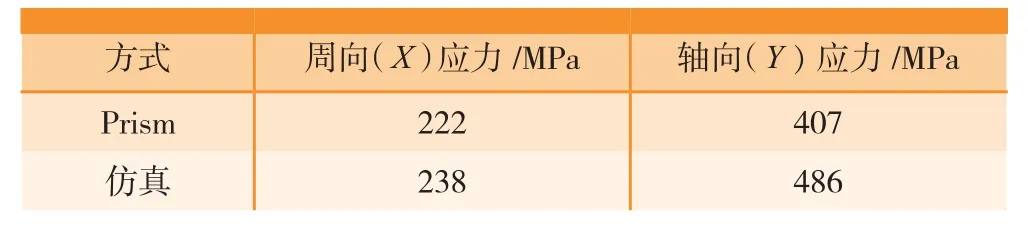

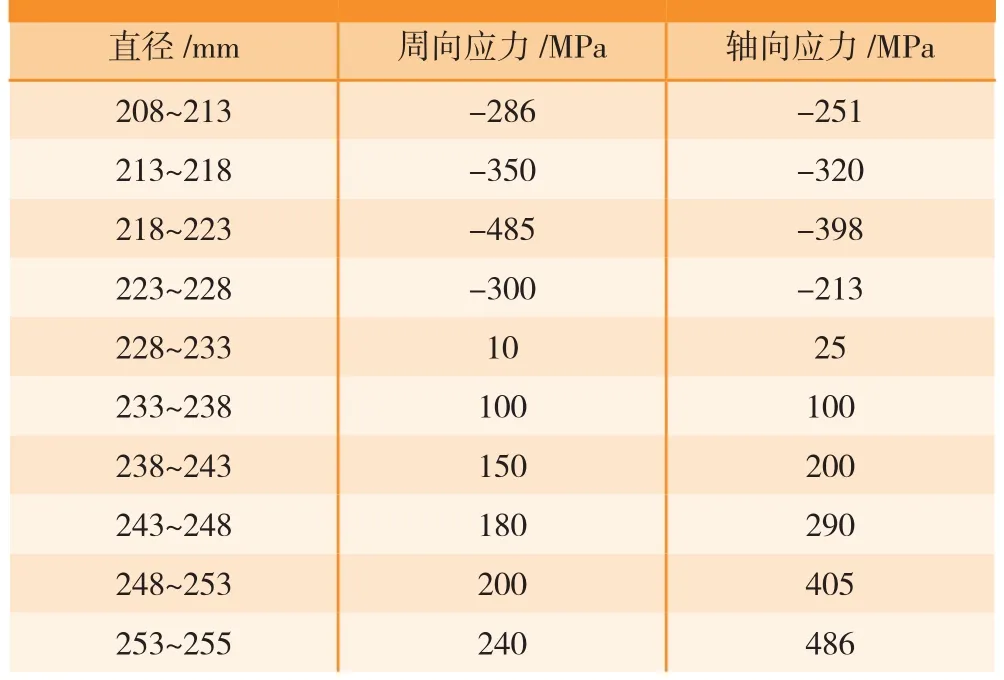

根据Prism系统试验测量和仿真结果,分别计算表层(35μm)内平均应力,结果如表1所示。仿真结果中外径处周向和轴向残余应力均为拉应力,分别为238MPa和486MPa,Prism方法测量的机匣外径处周向和轴向残余应力也均为拉应力,分别为222MPa和407MPa。两种方法测量结果在应力性质和数值上均表现出一致性,说明有限元仿真计算结果可靠准确,并以仿真结果作为机匣毛坯内部初始残余应力预测值,见表2。

图6 残余应力测量结果Fig.6 Results of residual stress measurement

图7 环轧过程示意图Fig.7 Schematic diagram of ring-rolling

3 TC4机匣切削加工过程仿真

3.1 切削加工仿真模型

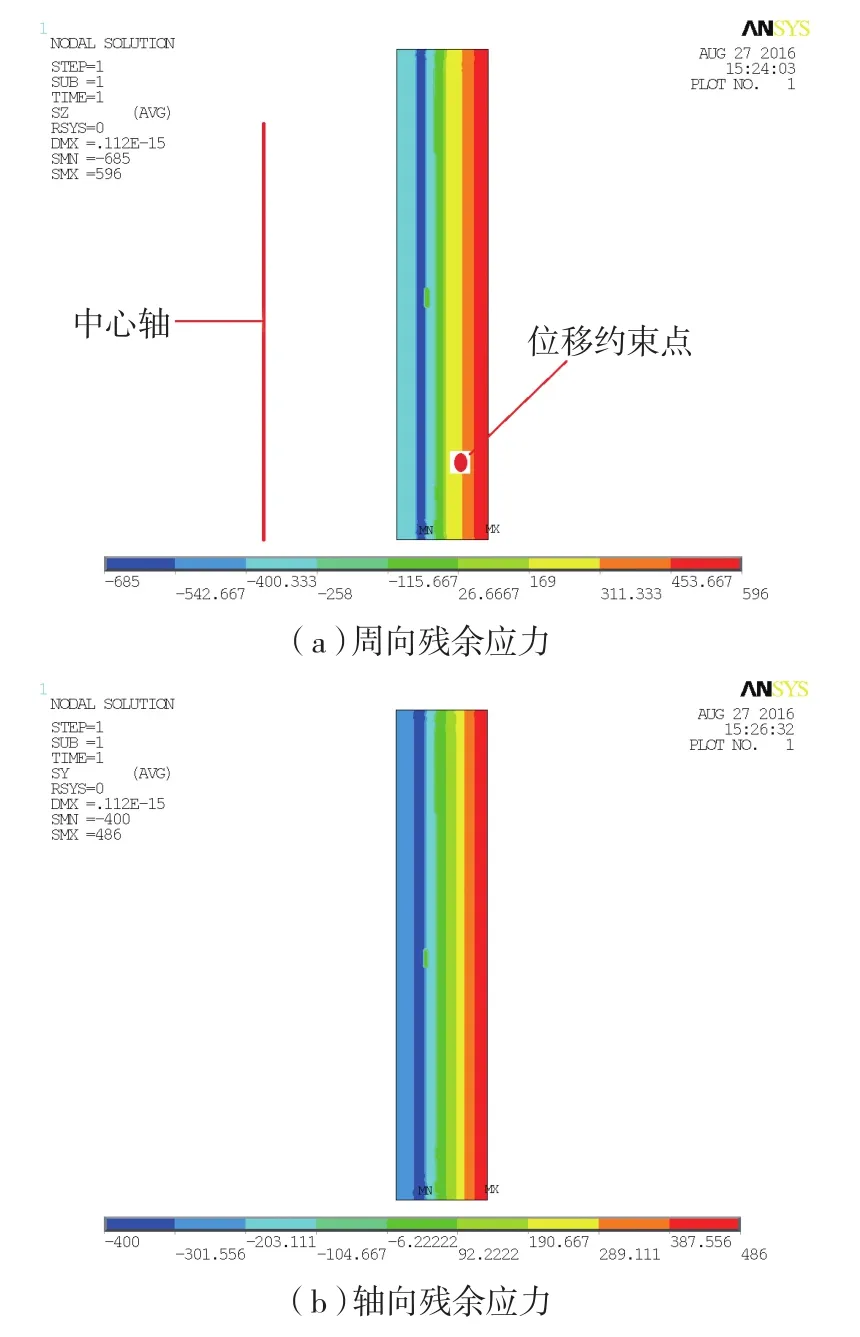

由于形状、载荷、约束条件均符合轴对称要求,因此,为了提高计算效率,将三维模型简化为二维轴对称模型,有限元仿真模型采用了8节点四边形单元,材料属性为TC4, 弹性模量E=110GPa,泊松比为0.34。输入表2确定的初始残余应力数据,导入到仿真模型中,该模型中即包含了初始应力信息。选择毛坯中一点作为约束点,限制该点所有自由度,防止零件发生刚体位移。切削过程仿真采用单元生死技术,通过杀死单元来模拟材料的切除。建立的初始有限元模型如图9所示。

3.2 切削过程仿真

图8 环轧后毛坯轴向应力分布Fig.8 Residual stress distribution in axial direction after ring-rolling

表1 Prism法测量和仿真的表层(35μm)内平均残余应力结果对比

表2 机匣毛坯内部残余应力分布预测值

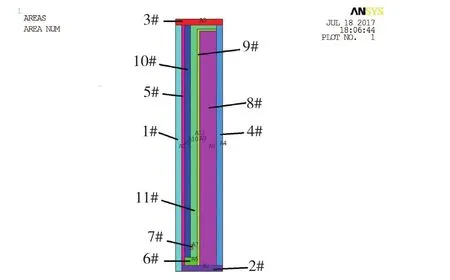

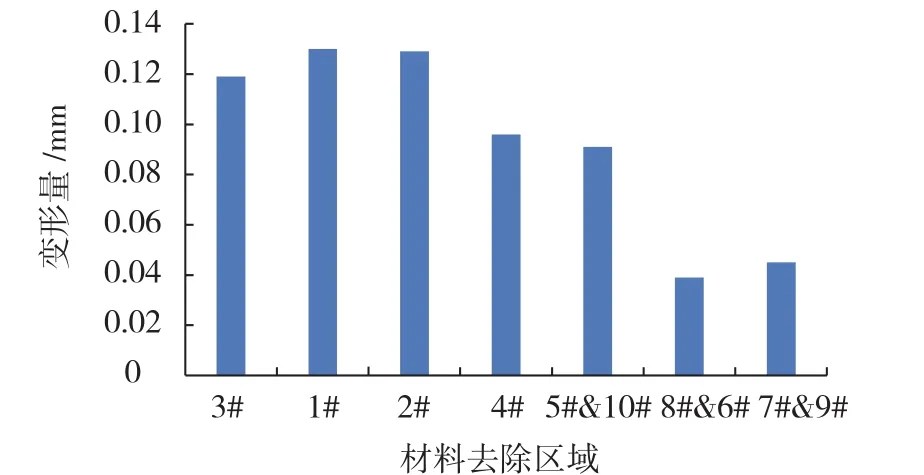

根据工厂提供的加工工艺方案,将机匣毛坯的有限元模型进行区域分割,划分为11个区域,如图10所示。切削过程仿真将按照3#-1#-2#-4#-5#-10#-8#-6#-7#-9#顺序去除余量部分材料,最终剩下11#区域材料即机匣零件。根据实际加工工艺参数确定切削仿真条件如下:切削速度υ=48m/min,进给速度f=0.1mm/r,切削深度ap=2mm。

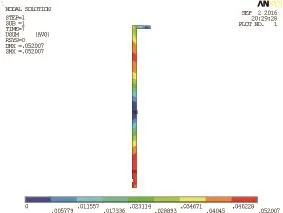

图9 机匣切削仿真有限元模型Fig.9 Modelling of FE simulation for casing machining

图10 切削仿真区域划分Fig.10 Section division for machining simulation

图11为加工完成后最终变形情况的仿真结果,零件主要变形形式是安装边的翘曲,且该区域变形量始终处于较高水平,需要进一步深入研究。图12列出了安装边翘曲变形量随着仿真过程的变化情况。3#和1#区域去除后安装边翘曲变形量迅速增长到0.12mm和0.13mm,这是由于随着材料的逐渐去除,零件刚性持续减弱,同时在加工过程中残余应力不断释放,必定会引起协调变形。区域2#和4#去除后安装边翘曲量略有下降,分别为0.128和0.091mm。5#和10#区域去除后安装边翘曲量保持稳定,为0.091mm。8#和6#区域材料去除后变形呈现迅速下降趋势,下降到0.04mm。全部余量材料去除之后变形略有增加,为0.045mm。由前面分析发现,初始工艺路线指导下的机匣安装边加工翘曲变形随着加工过程进行,呈现先增大后减小的规律,在中间加工阶段变形下降速度较慢,临近加工结束时下降速度增大,这意味着精加工阶段仍会发生较大的变形。这样的变形规律不利于通过修基准再去除余量的方法控制变形,因此应重点关注加工工艺的改进,提出切实可行的变形控制方案。

3.3 切削工艺方案对比讨论

通过机匣切削加工仿真发现,在初始加工工艺下安装边变形量在加工过程中波动较大,并且在加工最后阶段仍然发生变形,这样的工艺方案不利于加工变形控制以及保证加工精度要求。

图11 根据初始加工工艺路线仿真的零件变形情况Fig.11 Deflection of workpiece under original machining strategy

图12 安装边翘曲变形情况Fig.12 Top surface deflection of workpiece

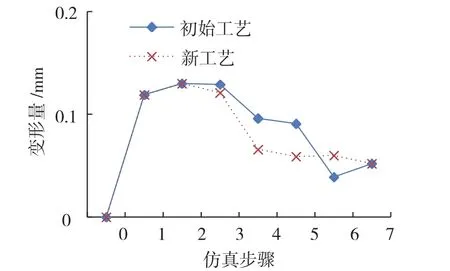

本文提出了去应力加工的思想,即让应力在加工开始阶段尽早释放,后期利用变形量趋于稳定的规律,通过修基准面,去除剩下材料,最终达到降低加工变形量的目的,基于工艺集中原则采取了新工艺路线,并与初始工艺进行对比分析。新工艺方案具体为首先切除外圆拉应力分布区域对应的材料,让拉应力尽可能释放,然后集中去除内圆一侧压应力分布区域的材料。以此策略为依据,按照3#-1#-2#-4#-8#-9#-5#-6#-10#-7#顺序去除对应区域材料。

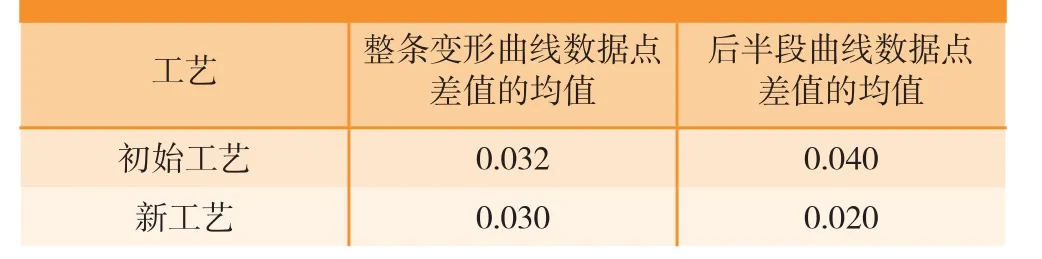

图13为两种加工工艺路线下仿真计算的安装边翘曲变形量随着仿真步骤的变化情况。初始加工工艺变形量在达到峰值之后,呈阶梯式降低,下降速度较慢,即使在结束阶段时仍存在一定量的变形。而新加工工艺指导下的仿真结果表明,安装边翘曲变形在开始阶段几乎和初始工艺的变形同时到达最大值,但是随着材料去除过程变形幅值迅速下降,在第5仿真步骤即区域8#材料去除后,此时材料去除比率约为70%,加工变形在随后材料去除过程中保持稳定,不再发生较大的波动。

表3列出了图13中每条变形曲线相邻点差值的均值,以及后半段曲线(仿真步骤4~7)相邻点的差值的均值。新工艺指导下的变形曲线,其整条曲线数据点差值的均值和后半段曲线数据点差值的均值均小于初始工艺对应的数值,尤其是后半段曲线,该数值为初始工艺的一半,下降明显。这两组对比数据表明新工艺方案下零件变形过程波动程度降低,且更早进入稳定状态,有利于加工过程后期采取变形控制措施。

4 TC4机匣加工变形控制试验

针对TC4钛合金机匣残余应力释放引起的变形进行了有限元数值仿真,将采用提出的新加工工艺方案,在五轴铣车复合立式加工中心上对机匣进行切削加工,并进行加工变形的现场测量,在此基础上与仿真结果进行对比分析。

表3 相邻数据点变形量差值的均值 mm

图13 两种加工工艺路线下安装边翘曲变形量对比Fig.13 Comparision of deflection under two machining strategies

4.1 切削参数

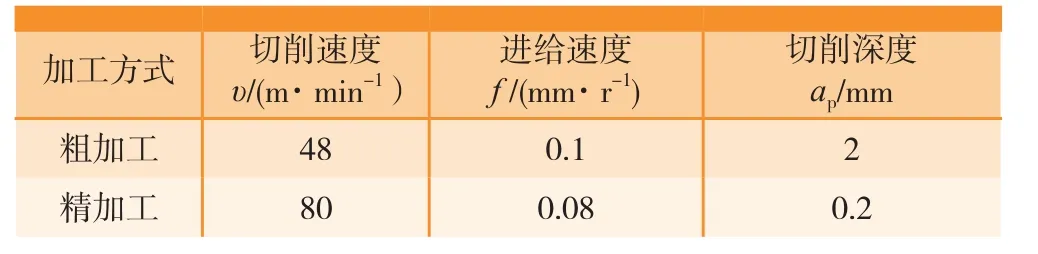

试验所使用的机匣毛坯零件尺寸及材料与残余应力测量中相同,试验设备为大连科德数控股份有限公司生产的KMC800 UMT系列五轴铣车复合立式加工中心,试验中所使用的切削参数如表4所示。

4.2 切削加工过程

车削加工机匣时,采用提出的新加工工艺方案,即优先加工外圆周面大部分材料,仅保留精加工余量,然后切除内圆周材料。结合图10对毛坯区域划分,具体加工工艺路线为:3#-1#-2#-4#-8#-9#-修基准-5#-6#-10#-7#-精加工去除剩余余量。机匣加工现场如图14所示。

4.3 测量结果及分析

表5为机匣安装边平面度、内外圆跳动变形量的试验测量值和有限元仿真数据对比结果,加工完成后以上3个指标均满足加工精度要求。在材料去除比率达到70%时,试验测量值和仿真结果非常接近,但是全部余量材料去除后两者误差增大。这是因为仿真过程的变形量是累计过程,最终变形量是前面所有仿真过程的叠加结果,而试验加工中,当材料去除比率达到临界值(也就是70%)附近时,会增加修基准面的工序过程,这直接导致了最终变形量的仿真值比试验值偏大。尽管如此,针对此机匣加工变形所建立的有限元仿真模型仍然具有一定可靠性,在以后的相关研究中可以为工艺方案制定和改进提供有力帮助。

表4 切削参数

图14 机匣加工现场Fig.14 Machining of casing

表5 机匣变形量的试验测量和仿真结果对比mm

5 结论

论文针对TC4钛合金机匣加工过程进行了仿真和试验研究,通过残余应力测量和仿真掌握了毛坯残余应力分布情况,对残余应力释放引起变形进行了仿真,最后通过试验得到了验证,得出以下结论:

(1)分析了初始加工工艺过程中零件的变形情况,仿真结果发现,安装边翘曲变形随着切削仿真过程波动较大,即使接近加工最后阶段依然会产生较大的变形量。

(2)提出了新的加工工艺,该工艺方案首先集中加工毛坯外圆,在留有一定的精加工余量情况下再加工内圆。仿真结果表明,新工艺方案下安装边翘曲变形集中在初始阶段,在加工中间阶段即达到了稳定状态,为后期的变形控制提供了有利条件。

(3)机匣切削加工验证试验中,零件在修工艺基准前的加工过程中,变形值与仿真结果较吻合。当增加了修工艺基准措施后,前期累计的变形量得到一定的修正,试验测量的变形值明显小于仿真的变形值,内外圆跳动以及安装边平面度均满足加工精度要求。

[1] WILLIAMS J C, STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775-5799.

[2] 陈五一, 袁跃峰. 钛合金切削加工技术研究进展[J]. 航空制造技术, 2010(15): 26-30.

CHEN Wuyi, YUAN Yuefeng. Research development of cutting technology for titanium alloy[J]. Aeronautical Manufacturing Technology,2010(15): 26-30.

[3] BREWER W D, BIRD R K, WALLACE T A.Titanium alloys and processing for high speed aircraft[J]. Materials Science and Engineering: A, 1998, 243: 299-304.

[4] 黄志刚. 航空整体结构件铣削加工变形的有限元模拟理论及方法研究[D]. 杭州: 浙江大学, 2003.

HUANG Zhigang. Study on finite element simulation of distortion due to milling process for aerospace monolithic components[D]. Hangzhou:Zhejiang University, 2003.

[5] 师俊东. 航空用高温合金薄壁机匣零件工艺研究[D]. 大连:大连理工大学,2012.

SHI Jundong. Research on the machining process of the superalloy thin casing parts for aero-engine[D]. Dalian: Dalian University of Technology, 2012.

[6] 王江涛. 大型薄壁回转体加工变形研究[D].沈阳: 沈阳航空航天大学,2016.

WANG Jiangtao. Research on machining deformation of large-scale cylinder[D]. Shenyang : Shenyang Aerospace University, 2016.

[7] 郑耀辉,王江涛,王明海,等. 基于辅助支撑的整体机匣件加工变形规律研究[J]. 机床与液压,2016, 44(11): 113-118.

ZHENG Yaohui, WANG Jiangtao, WANG Minghai, et al. Study in machining deformation rule of integral casing structure parts based on supplemental support[J]. Machine Tool & Hydraulics, 2016, 44(11): 113-118.

[8] 任军学,杨俊,周金华,等. 航空发动机机匣数控加工变形控制方法[J]. 航空制造技术,2014, (S2): 96-99.

REN Junxue, YANG Jun, ZHOU Jinhua, et al. Method of controlling deformation of aeroengine casing in NC machining[J]. Aeronautical Manufacturing Technology, 2014, (S2): 96-99.

[9] DÉPINCÉ P, HASCOËT J Y. Active integration of tool deflection effects in end milling. Part 1. Prediction of milled surfaces[J]. International Journal of Machine Tools & Manufacture, 2006, 46(9): 937-944.

[10] 郭魂,左敦稳,刘远伟,等. 航空腔型薄壁件铣削变形的预测[J]. 吉林大学学报(工学版), 2008, 38(1): 84-88.

GUO Hun, ZUO Dunwen, LIU Yuanwei, et al. Prediction of milling distortion for aero-thin-walled components[J]. Journal of Jilin University(Engineering and Technology Edition), 2008, 38(1): 84-88.

[11] 孙杰,柯映林. 残余应力对航空整体结构件加工变形的影响分析[J]. 机械工程学报, 2005, 41(2): 117-122.

SUN Jie, KE Yinglin. Study on machining distortion of unitization airframe due to residual stress[J]. Chinese Journal of Mechanical Engineering, 2005, 41(02):117-122.

[12] TSAI J S, LIAO C L. Finite-element modeling of static surface errors in the peripheral milling of thin-walled workpieces[J]. Journal of Materials Processing Technology, 1999, 94(2/3): 235-246.