基于虚拟现实(VR)的飞机部件装配工艺技术研究与应用

(航空工业沈阳飞机工业(集团)有限公司,沈阳 110034)

飞机部件装配在整个飞机制造过程中所占比例大,是一项涉及多个领域学科的综合集成技术,与产品的质量、生产周期和制造成本密切相关,采用基于虚拟现实(VR)的工艺装配技术使得飞机在制造的前期及时发现设计及工艺问题,尽早解决存在问题,缩短产品开发周期,从而降低产品制造成本。

该项技术是基于虚拟现实平台,以CAD软件数模作为输入条件,以计算机虚拟仿真作为技术支撑,以桌面式或沉浸式虚拟环境作为实施途径,通过CAD建模、虚拟装配工艺设计仿真、工艺文档生成与示教,真实地模拟产品装配过程,发现更多的装配问题,避免更多的设计缺陷。

然而,以二维显示器、键盘、鼠标为主要交互工具的人机界面以及CAD软件移动、缩放、旋转命令在仿真时的局限性,影响了技术的进一步发展,沉浸式虚拟环境通过直接三维操作对产品模型进行的管理,完整地体现了装配的中间过程和三维路径,完善了此项技术,也因此得到了广泛应用。

虚拟现实环境下的装配工艺技术体系结构

20世纪90年代中期,国外对虚拟装配技术进行初步研究,提出了利用虚拟现实软件、硬件为装配工艺技术提供具有沉浸性、交互性、逼真性、操作便捷的虚拟场景。随着相关国家以及工业信息化部门支持力度的加大,他们取得了诸多研究成果,并得到了良好的应用和推广[1]。而国内主要停留在桌面式虚拟装配阶段,配套的虚拟环境设备相对落后。

基于VR的飞机装配工艺技术主要是指利用虚拟现实技术建立一个高逼真的沉浸式交互装配环境,以装配工艺设计人员为中心,根据相应知识经验,通过CAD数模,在计算机中建立产品零部件的装配序列及三维装配路径,通过装配仿真分析检查各类设计及工艺问题,最终得到一个科学、系统的产品装配规划。

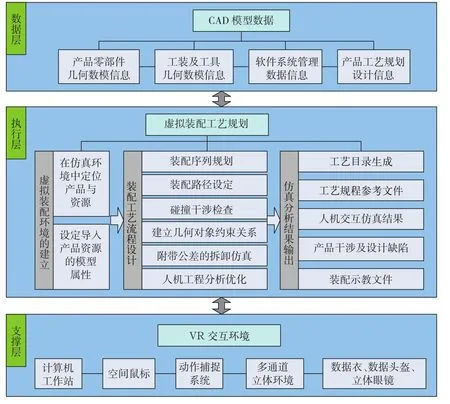

1 虚拟装配工艺技术体系结构

虚拟装配工艺技术体系结构,如图1所示,具体包括如下3方面:

(1)数据层。体系中的数据层主要包括产品零部件几何数模信息、工装及工具几何数模信息、软件系统管理数据信息以及产品工艺规划设计信息。部件产品、工装、工具的几何数模主要来源于CATIA软件,包括产品的各项几何信息、属性特征、相互关系等;软件系统管理数据主要存储产品的相关管理信息,如查看权限、使用及修改权限、审批报送流程等;产品规划设计信息主要包括装配过程中零部件之间的几何位置关系、装配顺序、约束关系、装配路径、工艺结构描述等。

图1 虚拟装配工艺技术体系结构Fig.1 Virtual assembly technology architecture diagram

(2)执行层。执行层主要包括虚拟装配环境的建立、装配工艺流程设计、仿真分析结果输出。虚拟装配环境的建立首先要在仿真环境中定位产品与资源,接着设定导入产品资源的模型属性,如产品的动态属性、可碰撞性、干涉属性及溶解补偿;装配工艺流程设计包括装配序列规划、装配路径设定、碰撞干涉检查、建立几何对象约束关系、附带公差的拆卸仿真及人机工程分析优化等;虚拟装配系统可以将装配仿真结果进行实时记录,并能以工艺文档和三维仿真动画形式输出,根据仿真过程确定科学合理的装配先后次序,三维装配路径可以作为实际工作的参考和指导。仿真分析结果输出内容主要有工艺目录生成、工艺规程参考文件、人机交互仿真结果、产品干涉及设计缺陷、装配示教文件等。

(3)支撑层。虚拟现实环境是虚拟装配工艺设计规划的硬件支撑,以工艺操作人员为中心,实现在沉浸环境中装配工艺设计的信息交流与交互操作。主要通过虚拟操作指令和参数的输入,调用应用层相应的处理模块进行处理,实现场景的虚拟漫游,从而使系统具有直观、逼真的人机交互界面[2]。

2 虚拟现实环境下的装配工艺技术特点

(1)装配工艺方式虚拟化。

数字模型三维虚拟化、可视及操作环境虚拟化、人机交互操作过程虚拟化是装配工艺方式虚拟化的3个主要方面。在虚拟立体环境下,工艺人员通过CAD提供的数模资源,进行与实际装配过程相同的虚拟化操作,虚拟装配工艺设计的实施对象、操作过程以及所用的装配资源,均与生产实际高度吻合,因而可以生动直观地反映产品装配的真实过程,使仿真结果具有高可信度[3]。

(2)人机交互的装配方式。

桌面式的三维静态装配和基于VR的虚拟装配主要区别体现在人机交互功能方面。借助VR的主要设备,如数据衣、数据头盔和手套、三维操作鼠标等,使得工艺人员在与实际工作环境相似的虚拟场景中完成对零部件的移动、旋转、抓取、安装、拆卸等工作,让操作者真正的介入到装配过程中,体现人的主观意图和思想,充分利用所掌握的装配经验和知识,实现以人为中心的工艺设计。

“订阅中心”栏目向师生提供了丰富多彩的热门咨询和新闻,囊括了包括热门报刊、头条、科技、财经、文史、人文、体育、娱乐、军事、外文资讯等在内的数字资源。

(3)设计与制造的桥梁纽带。

虚拟装配工艺是产品设计制造上游和下游的过渡阶段,是产品生命周期中重要的一环,保障了产品在设计制造、质量检验、经营管理等方面的信息集成。设计过程中的三维数模、制造过程需要的工装数模、使用的自动化设备数模、通过工艺划分及仿真得到的工艺模型等在整个过程中形成统一的整体。虚拟装配工艺即实现了实物模型向三维数模的转化,又实现了装配过程规划、分析仿真、优化处理在虚拟环境下完成,紧密连接着产品链条的各个环节[4]。

3 虚拟现实环境下的装配工艺技术优点

(1)可以实现虚拟沉浸环境下的三维交互。

传统装配仿真交互方式简单,只能通过二维的输入输出设备(鼠标、键盘和平面显示器等)对零件的几何模型进行操作,装配规划的效率较低。

虚拟现实环境下的装配仿真通过沉浸式显示系统和空间交互设备的全面支持,实现工艺人员第一视角的随动观察与操作,模拟真实工作过程,在三维空间快速准确地实现移动、旋转、缩放,并可获得真实的反馈,增强互动体验,快速发现不同视角下暴露的装配问题[5]。

多数装配仿真思路是拆卸和装配的逆过程,通过规划装配模型的拆卸顺序快速得到产品装配顺序。但装配顺序和拆卸顺序不是完全可逆的过程,所以得到的装配顺序只能作为一个参考,而虚拟现实环境下对产品的安装操作及定位有自身优势,可以对此顺序进行安装过程仿真验证和路径记录。

(3)获得更高效的协同设计制造应用及更准确的过程决策。

借助虚拟现实技术实现了多部门的可视化协同、协调过程,每个参与者都能在同一环境下真实感知和决策,快速进行工艺探索和工艺优化。

飞机部件虚拟装配关键技术分析及应用

1 飞机部件装配序列及路径分析实例研究与应用

部件装配的部分内容是产品的序列分析,装配顺序的合理性直接决定了装配的可行性,虚拟装配为其提供了解决途径。以部件为例,产品的装配顺序在CATIA软件中已经有所体现,其中包含相关产品的设计及制造装配信息,虚拟仿真以此作为指导,加上装配规划人员的经验和知识,可以按照总结的顺序进行仿真分析,在出现装配顺序不合理时,工艺人员需要调整优化,最终得到科学的最佳装配顺序[6],部件装配序列及路径分析流程图,如图2所示。

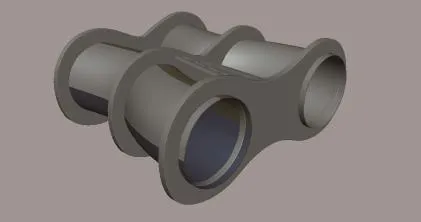

某型飞机部件结构复杂、装配件外形尺寸较大、形状为三维曲面、装配精度要求高,如图3所示,根据工艺人员经验及设计数据无法很快得出装配顺序,通过虚拟现实技术在飞机某部件装配序列及路径分析实例研究与应用弥补该缺陷,具体过程如下:

(1)某部件CATIA数据导入及数据信息整理,通过安装不同插件,可实现对更多数据格式的支持,数据导入后需要对该部件结构树进行设定及分类,明确层级关系。

(2)对该部件各组成零件进行属性设定,主要仿真属性包括可碰撞属性、干涉处理属性、动态属性及溶解补偿属性等。可碰撞属性节点开启后,探测干涉将被激活,该属性将被该节点的所有子节点继承,可碰撞通过扫描处理器计算或激活仿真功能后,所有可碰撞的节点之间即可以发生碰撞[7]。该部件主要设定各框、梁及3块蒙皮。干涉处理属性可以定义可碰撞节点之间是否可以相互穿透。由于该属性并不修改内部的干涉仿真结构,因此无需再次执行扫描操作。该部件需要进行蒙皮优先拆卸的仿真验证,检查安装好主要框、梁后再进行蒙皮安装是否可行,在此需要设定相关零件的干涉属性。溶解补偿属性可用于弥补曲面细分误差,以及对名义适合启动功能性校正,并可用于避免接触性干涉,通过该属性亦可考虑安全间隙。

图2 部件装配序列及路径分析流程Fig.2 Assembly sequence and path

图3 部件装配序列规划Fig.3 Parts assembly sequence planning

(3)该部件在虚拟现实环境下进行仿真分析,在对该部件每个零件进行属性设定后,需要执行扫描操作,然后根据知识经验进行初次装配仿真,通过虚拟现实交互设备拖拽蒙皮使其脱离框结构,如果操作可行,即设定的次序可行,可确定工艺方案。在发生干涉操作失败或产品不可装卸时,需要确认是否存在设计缺陷,如果设计不合理,则要更改装配顺序,直到实现产品可装配,如图4所示。

(4)装配路径的生成及导出,通过VDP工具栏图标,可以记录装配产品的移动,同时也可以将装配路径导出,或者创建装配示教的动画[8]。

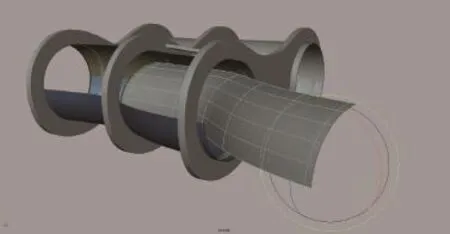

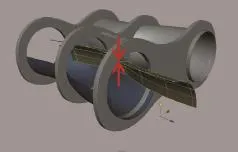

2 某部件装配过程干涉分析实例研究应用

VR虚拟装配模块可以阻止手动操作的对象与其他动态对象穿透,某部件装配过程中,零件间发生接触碰撞时,将在接触点显示干涉箭头,还可以显示干涉物体及干涉区域,这个具象化的标记也可以理解用操作手与碰撞点之间张力的可视化,干涉箭头的顶端指向碰撞框和支撑梁的接触点,干涉箭头的大小表征作用在该接触点上的力量。在碰撞后,操作对象将在接触表面滑动,这限制了操作对象的运动自由度,与实际装配过程非常贴合,能够自动避让所干涉的零件,寻找新的装配路径[9],该部件蒙皮的拆卸就充分利用了此优点,如图5所示。

图4 部件装配过程仿真Fig.4 Parts assembly process simulation

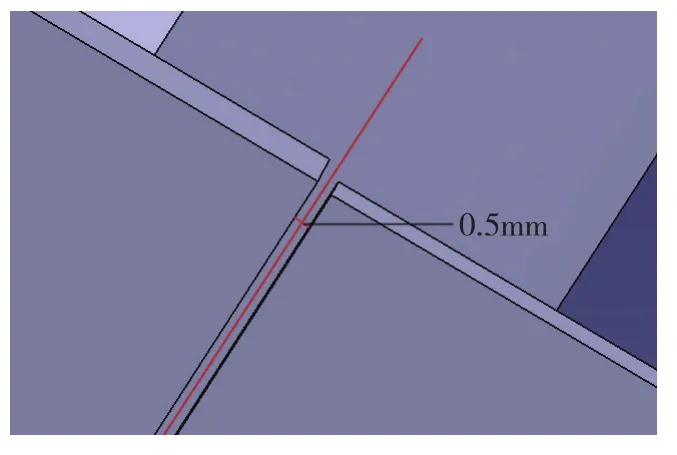

蒙皮间可以实现附带公差的安装与拆卸,在某些情况下,安装或拆卸过程需要保持最小距离,通过设定大于给定量的公差即扩大了产品的干涉范围,从外表上看,其干涉线悬浮在两者之间。该技术在考虑产品实际加工精度及变形的情况下,还可以设定相应公差,实现贴近生产的工艺仿真,如图6所示。

3 某部件装配过程中人机工程分析技术研究应用

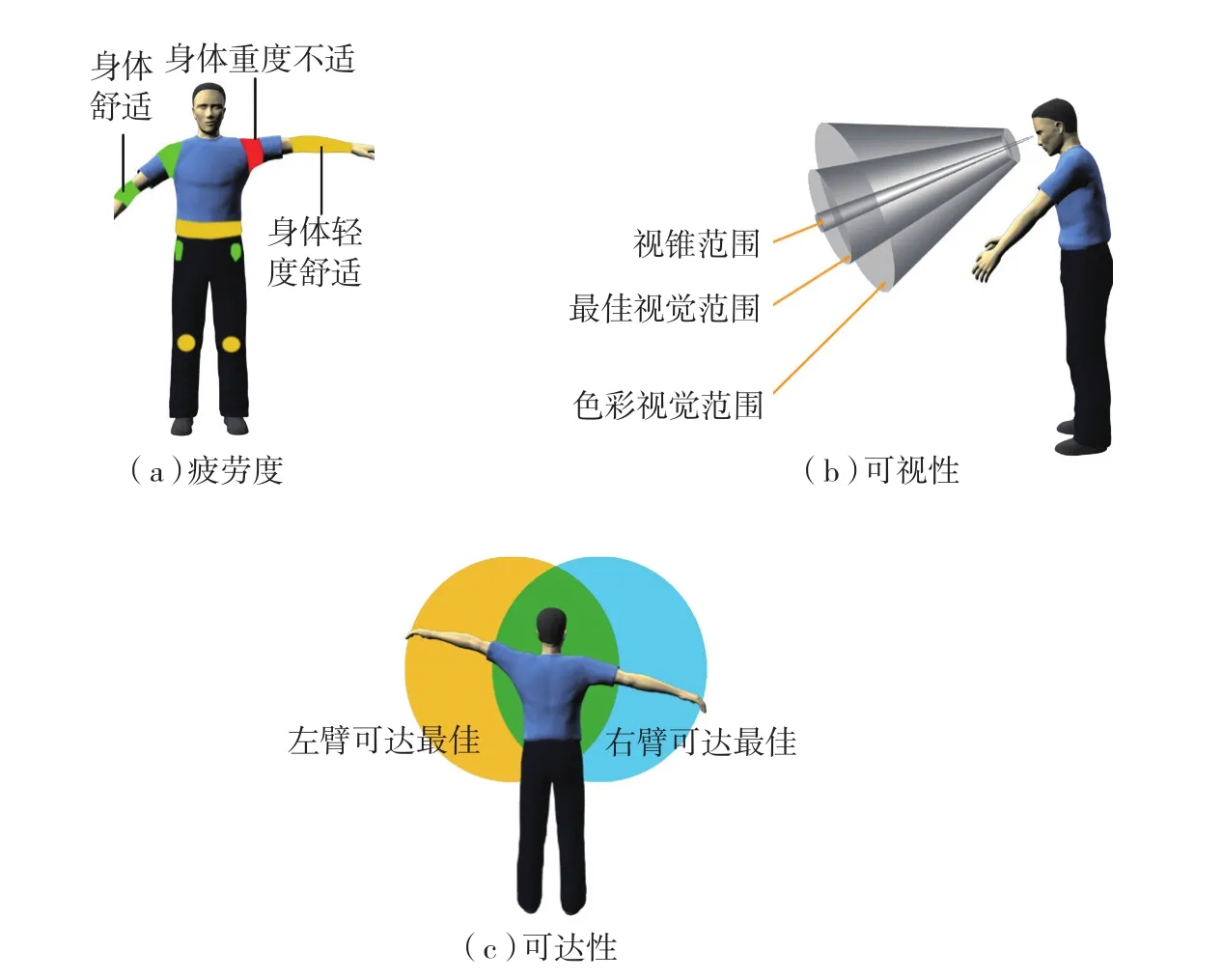

人是装配环节中重要组成部分和影响因素,人机工程分析是虚拟装配中不可或缺的环节,VR平台添加了符合中国成人尺寸的虚拟人,包含选中人体模型各种参数的分析文件,某部件装配过程中需要进行人体姿态劳动强度分析、可操作性分析、可视性及可达性分析,及时发现该部件在设计、工艺规划、工装设计制造、工具使用中的缺陷,加以修正和优化,制定出最优的工作方式和相应标准,使得工人在更加舒适安全的状态及环境下工作,保证其身体健康,减少由于疲劳带来的质量问题,如图7所示。

操作者的工作姿态与疲劳程度直接相关,在选择工作方式时尽量以人为本,减小劳动负荷,保证合理身体姿态。图8(a)是人体舒适度直观显示,通过调节人体,会显示不同工作姿态下的身体状态,尽量使更多的劳动在绿色和黄色状态下完成。不合适值以高亮色方式显示在人体模型的体表。其中,不舒适值介于0~75%时对应的颜色从暗绿色向浅绿色上渐变,介于75%~90%时显示为黄色,介于90%~100%时显示为红色。在飞机装配中可视性及操作可达性也要预先分析,争取在前期解决问题。人体可视性和可达性说明如图8(b)和(c)所示。

图5 部件装配干涉检测分析Fig.5 Parts assembly interference detection and analysis

图6 附带公差的零件装配Fig.6 Incidental part assembly tolerances

图7 装配生产线人机工程总体模拟分析Fig.7 Overall ergonomics simulation of assembly line

结论

图8 人体疲劳度、可视性、可达性说明Fig.8 Body fatigue, visibility, accessibility description

针对飞机部件装配工艺规划设计和生产的实际问题和需求,本文开展了虚拟现实环境下的装配工艺技术体系结构梳理工作,着重研究了该技术相比传统做法及现有装配仿真的特点和优势,并在飞机部件配件中进行了实际生产应用,起到了关键作用,但是此项技术想要得到成熟、系统、广泛的应用还有很长路要走,将来要着重研究虚拟装配理论和实际生产差别化问题,即虚拟装配的实用性、虚拟装配对象模型的数据显示形式问题,即解决模型三角面片存在的精度级别,在飞机总装领域开展柔性管线的虚拟仿真。随着VR技术及装配工艺技术的发展,虚拟仿真技术将能真正地发挥指导生产、解决问题的作用。

[1] SETH A,VANCE J M,OLIVER J H.Virtual reality for assembly methods prototyping:Arcview[J].Virtual Reality, 2011, 15(1): 5-20.

[2] 夏平均, 姚英学. 虚拟装配的研究综述与分析[J].哈尔滨工业大学学报, 2008,40(5):740-744.

XIA Pingjun, YAO Yingxue. Survey and analysis of virtual assembly[J]. Journal of Harbin Institute of Technology, 2008, 40(5): 740-744.

[3] 刘检华, 宁汝新, 阎艳. 集成化虚拟装配工艺规划系统研究[J]. 中国机械工程.2006, 17(23): 2486-2491.

LIU Jianhua, NING Ruxin, YAN Yan. Study on an integrated virtual assembly process planning system[J]. China Mechanical Engineering, 2006,17(23): 2486-2491.

[4] JAYARAM S, JAYARAM U, WANG Y, et al. VADE: a virtual assembly design environment[J]. Virtual Reality Proceedings IEEE, 1999, 19(6): 172-179.

[5] JAYARAM S,JAYARAM U, WANG Y, et al. Virtual assembly design environment(VADE): 20020123812US[P]. 2002-09-05.

[6] YE N, BANERJEE P, BANERJEE A,et al. A comparative study of assembly planning in traditional and virtual environment[J]. IEEE Transactions on Systems, Man and Cybernetics,Part C, 1999, 29(4): 546-555.

[7] SHYAMSUNDAR N, GADH R,Internet-based collaborative product design with assembly features and virtual design spaces[J].Computer-Aided Design, 2001, 33(9): 637-651.

[8] SHANG W,LIU J,N1NG R X,et a1.Computational path planner for product assembly incomplex environments[J]. Chinese Journal of Mechanical Engineering, 2013, 26(2): 282-292.

[9] SHYAMSUNDAR N,GADH R.Collaborative virtual prototyping of product assemblies over the internet[J]. Computer-Aided Design, 2002, 34(10): 755-768.