急冷油溶剂抽提减黏技术的模拟

钟东文,肖树萌,廖昌勇

(中国石化 茂名分公司,广东 茂名 525000)

急冷油溶剂抽提减黏技术的模拟

钟东文,肖树萌,廖昌勇

(中国石化 茂名分公司,广东 茂名 525000)

利用流程模拟软件VMGSim,建立了乙烯装置急冷油的溶剂抽提减黏工艺流程。以正丁烷为溶剂,在溶剂比为1~6、抽提压力3~6 MPa、抽提温度120~150 ℃的条件下,对黏度为968 mPa·s(50 ℃)的急冷油进行了溶剂抽提减黏的模拟研究。模拟结果表明,急冷油的黏度降至16.4 mPa·s(50 ℃)以下。减黏油抽提率、减黏油黏度、抽余物沥青质含量的变化规律一致,均随溶剂比的增大而提高、随抽提压力的增大而提高、随抽提温度的升高而降低。溶剂回收率和能耗随回收温度的升高而增大,随回收压力的提高而降低。

溶剂抽提;急冷油;减黏;乙烯装置;流程模拟

急冷系统是乙烯装置的一个重要组成部分,由急冷器、油洗塔、水洗塔等设备组成,作用是分离裂解汽油、柴油、燃料油等组分,也是回收热量的关键设备。国内乙烯装置急冷系统普遍存在的问题是急冷油黏度高、温度低、能耗高[1]。急冷系统问题的根源是急冷油在急冷系统内长期循环,生成沥青质,造成急冷油黏度增加,最终威胁装置的运行[2-3]。

目前,工业装置采用加入调质油和减黏剂、投用减黏塔等技术处理急冷油黏度增加的问题[4]。加入调质油只是降低急冷油黏度的应急手段,不能从根本上解决急冷油的黏度增加问题。加入减黏剂减黏效果不明显[5-6],还增加了费用。减黏塔技术有多种不同的流程,只有采用乙烷炉裂解气气提的流程在一些装置上取得了较好的效果,而采用高压蒸汽气提和真空闪蒸的效果都很差[7]。国内一些乙烯装置在使用现有减黏技术后[8-11],消除了急冷油黏度过高对装置运行的威胁,但常常以降低油洗塔的塔釜温度为代价,没有充分利用急冷油的高品位热量,稀释蒸汽发生量不足,还需要消耗中压蒸汽来补充,造成乙烯装置能耗偏高。研究发现,利用溶剂抽提技术处理急冷油,可有效降低急冷油的黏度[12]。

流程模拟将由单元过程组成的化工流程用数学模型来描述,并在计算机上通过改变各种有效条件,得到所需结果,目前已广泛应用于化工过程的研究开发、设计、优化等方面。吴兴松等[13-15]对乙烯急冷系统的流程模拟进行了研究。

本工作利用流程模拟软件VMGSim,以近临界态的正丁烷为溶剂,对乙烯装置急冷油进行溶剂抽提减黏的模拟研究,考察了溶剂进料量与急冷油进料量的比(溶剂比)、抽提温度、抽提压力等抽提条件对减黏效果的影响,以及回收温度和回收压力对溶剂回收率的影响。

1 流程模拟

1.1 热力学模型和急冷油组分的选择

本研究采用VMGSim 8.0流程模拟软件,该软件具有沥青、重油等独特的物性表征技术,适用于急冷油的模拟。

由于急冷油溶剂抽提减黏工艺流程模拟的条件范围是在溶剂的近临界区,所以采用了Advanced Peng-Robinson热力学模型,相比于其他热力学模型,该模型在临界点附近有较好的精度。

以某200 kt/a乙烯装置的急冷油为参照,它的黏度为993 mPa·s(50 ℃)。按虚拟组分法将急冷油分割为9个虚拟组分,得到的模型急冷油的黏度为968 mPa·s(50 ℃)、密度为962 kg/m3、平均相对分子质量为502。该模型急冷油中最重的一个虚拟组分为沥青质。

1.2 模型参数的设置

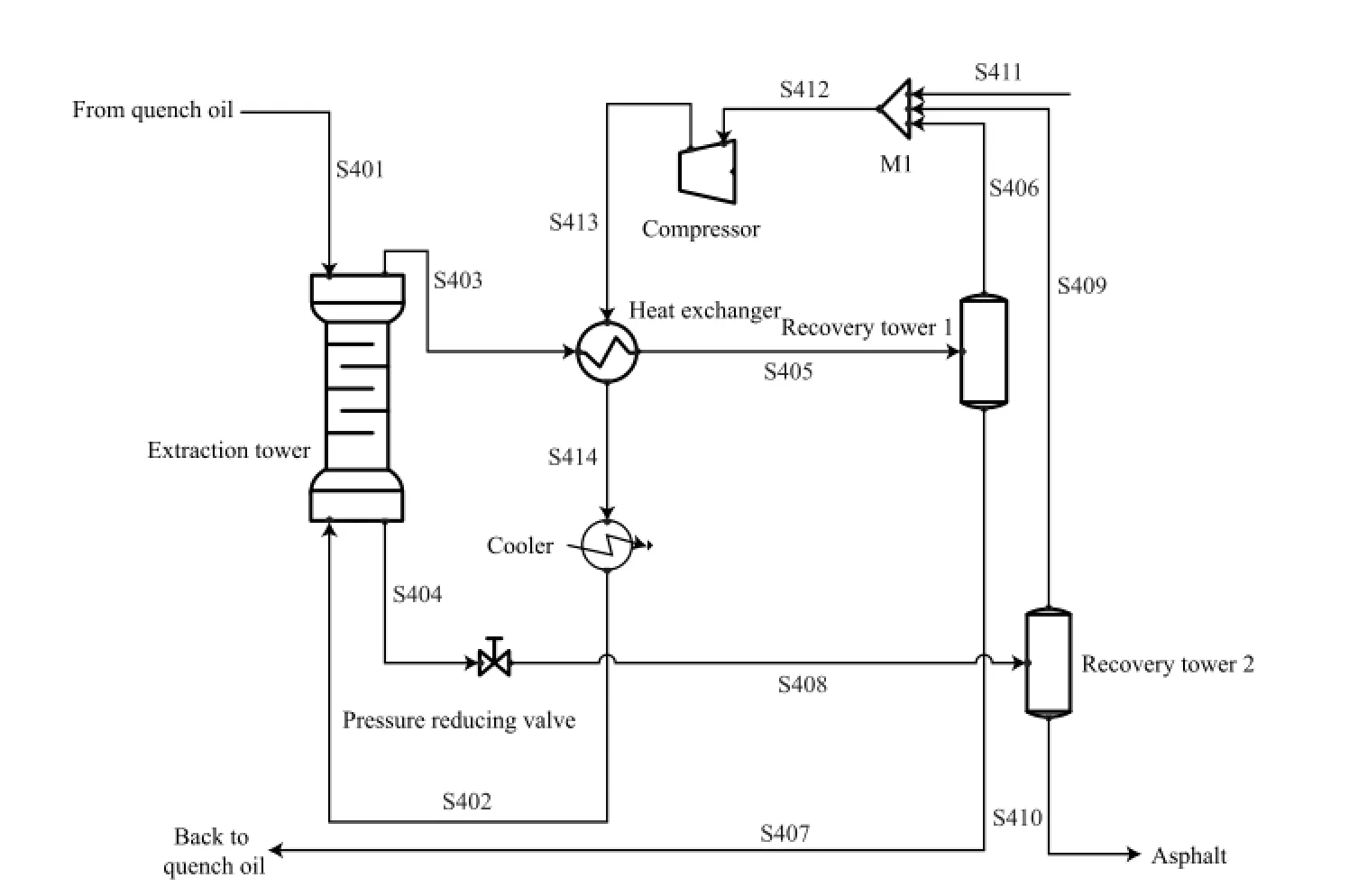

1.2.1 模拟流程

急冷油溶剂抽提减黏的模拟流程如图1所示。由乙烯装置急冷系统引出一股用于减黏的急冷油S401,进入抽提塔上部,溶剂S402进入抽提塔下部,溶剂和急冷油在抽提塔内逆流抽提。轻组分S403从抽提塔顶引出,降低压力并通过换热器调节温度后进入回收塔1,实现溶剂和减黏油的分离。重组分S404从抽提塔底引出,经过减压阀降低压力后,进入回收塔2实现沥青质和溶剂的分离。分离后的溶剂分别从回收塔1和回收塔2的塔顶引出,补充少量溶剂S411后进入压缩机加压,在通过换热器和冷却器降低温度后循环使用。回收塔2的塔底排出富含沥青质的抽余物。回收塔1的塔底得到的S407即为减黏油,它的成分是急冷油中的轻组分和中间组分,黏度很低,减黏油返回急冷系统可以降低整体急冷油的黏度。

图1 急冷油溶剂抽提减黏的模拟流程Fig.1 Simulated process for the viscosity reduction of quenching oil in an ethylene plant by solvent extraction.

1.2.2 模拟计算的工艺条件

抽提塔:压力3~6 MPa、温度120~150 ℃、理论板2、溶剂比1~6;回收塔(塔1和塔2的条件一致):压力0.2~0.6 MPa、温度70~100 ℃。

1.2.3 考察指标

减黏油黏度:S407流股50 ℃时的黏度,体现了减黏效果;减黏油抽提率:S407与S401流股的质量流量比,体现了减黏效率;抽余率:S410与S401流股的质量流量比;抽余物沥青质含量:S410流股中最重组分的质量分数,体现了排出沥青质的效率;溶剂回收率:回收溶剂(S406和S409)与进料溶剂S402的质量流量比;回收能耗:压缩机和冷却器所消耗的能量。

2 结果与讨论

2.1 溶剂比的影响

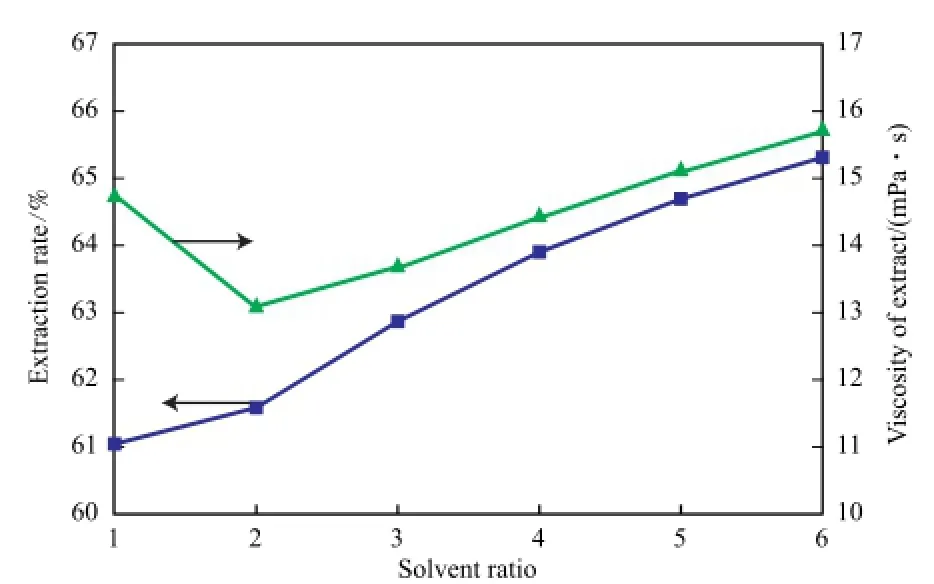

以正丁烷为溶剂对急冷油进行抽提减黏,在保持抽提温度120 ℃、抽提压力4 MPa、急冷油进料量10 000 kg/h不变的情况下,溶剂比对减黏油的抽提率和黏度的影响见图2。由图2可见,模拟得到的减黏油的抽提率为61.04%~65.31%,随溶剂比的增大而升高。模拟得到的减黏油的黏度为13.1~15.7 mPa·s,在溶剂比2~6范围内,减黏油的黏度随溶剂比的增大而升高。急冷油溶剂抽提减黏的溶剂比越高,溶剂与急冷油接触得越充分,有更多的中间组分进入减黏油中,中间组分的增加略微提高了减黏油的黏度。而溶剂比为1时,溶剂用量太少,急冷油中的轻重组分未能很好地分离,造成减黏油黏度偏高。

图2 溶剂比对减黏油抽提率和黏度的影响Fig.2 Influences of solvent ratio on the extraction rate and viscosity of extract. Conditions:extraction temperature 120 ℃,extraction pressure 4 MPa,quenching oil feeding rate 10 000 kg/h. Solvent ratio:ratio of solvent to quenching oil in feedstock.

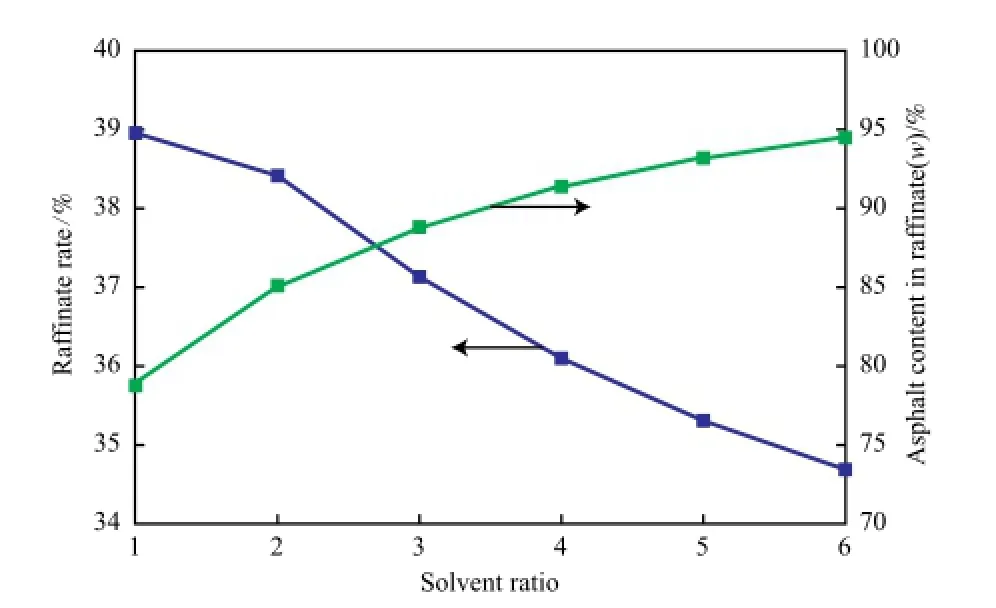

溶剂比对抽余率和抽余物沥青质含量的影响见图3。由图3可见,模拟得到的抽余物的抽余率为34.68%~38.95%,随溶剂比的增大而降低。模拟得到的抽余物沥青质含量为78.75%~94.48%(w),随溶剂比的增大而升高。提高溶剂比,急冷油中的轻重组分分离得更清晰,抽余物中残留的中间组分含量减少,而沥青质含量提高。为了保持急冷系统内急冷油总量稳定,一般单位时间内从急冷油中排出的物料量是固定的,排出物中沥青质含量越高,排出的沥青质越多,越有利于降低急冷油的黏度。提高溶剂比可提高排出的抽余物中沥青质的含量,对减黏有利。

图3 溶剂比对抽余物抽余率和沥青质含量的影响Fig.3 Influences of the solvent ratio on the raffinate rate and asp halt content in raffinate. Conditions referred to Fig.2.

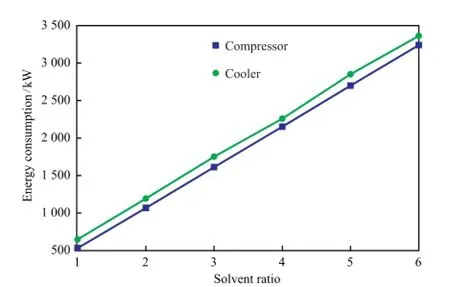

溶剂比对压缩机和冷却器能耗的影响见图4。由图4可见,压缩机和冷却器的能耗随溶剂比的增大线性增大,溶剂比过大造成能耗偏高。

图4 溶剂比对压缩机和冷却器能耗的影响Fig.4 Influences of the solvent ratio on the energy consumption of the compressor and the cooler. Conditions referred to Fig.2.

由图2和图3可知,提高溶剂比对减黏油的抽提率和黏度影响较小,但可以明显提高排出系统的抽余物中沥青质的含量,对减黏有利。图2结果显示,溶剂比过低,急冷油中轻重组分不能很好地分离。考虑到溶剂比为4时,减黏油抽提率为63.90%、减黏油黏度为14.4 mPa·s、抽余物中沥青质含量为91.37%(w),减黏效果较好,故选择适宜的溶剂比为4。

2.2 抽提温度和压力的影响

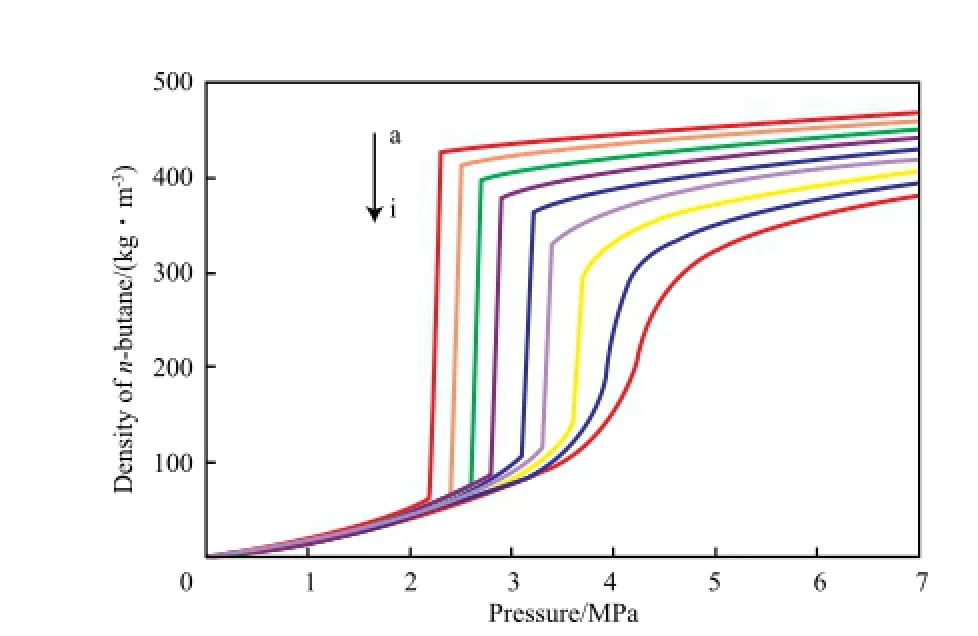

温度和压力对正丁烷溶剂密度的影响见图5。正丁烷临界压力为3.79 MPa、临界温度为151.9 ℃。在压力接近临界压力、温度低于临界温度时,正丁烷为近临界态;在低于当前压力的沸点温度时,正丁烷为液态;在高于当前压力的沸点温度时,正丁烷为气态。由图5可见,正丁烷在3 MPa、130 ℃时的密度为405 kg/m3,而相同压力下140 ℃时的密度陡降至96 kg/m3,是气、液两种不同相态的体现。而在相同相态下,正丁烷的密度会随温度的下降和压力的升高而小幅提升。

图5 正丁烷的密度Fig.5 Density of n-butane. Temperature/℃:a 120;b 125;c 130;d 135;e 140;f 145;g 150;h 155;i 160

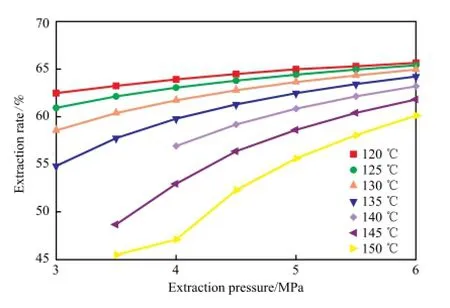

在溶剂比4、回收温度100 ℃、回收压力0.2 MPa保持不变的条件下,抽提温度和抽提压力对减黏油的抽提率、减黏油黏度、抽余物沥青质含量的影响见图6~8。由图6可见,模拟得到的减黏油的抽提率为45.47%~65.65%。在抽提压力3 MPa、抽提温度140~150 ℃以及抽提压力4 MPa、抽提温度140 ℃的条件下,没有得到模拟结果。相同压力下,抽提率随抽提温度的升高而降低;相同温度下,抽提率随抽提压力的升高而提高,且在较低温度时,压力对抽提率的影响较小。由于流程模拟参数设定时,将抽提塔的理论塔板数设为定值,实际上忽略了传质能力对减黏的影响,减黏效果只受溶剂溶解能力的影响。在实验条件范围(溶剂临界点附近)内,溶剂溶解能力主要受溶剂密度的影响,而密度与压力成正比,与温度成反比。因此,抽提率随抽提压力的升高而升高,随温度的升高而降低。由图5可知,在3 MPa、140~150 ℃范围内,溶剂正丁烷的密度大大降低,已转为气相,失去了溶解急冷油中组分的能力,无法将急冷油中的轻组分抽提出来,所以在该范围内没有得到减黏油抽提率的模拟结果。在4 MPa、140 ℃条件下没有得到模拟结果可能是由于在考察温度压力对抽提率影响时使用了模拟软件的case study功能,对多个条件进行连续模拟计算,该点的前一条件没有得到模拟结果,对该点的初值造成了影响,使该点的结果没有收敛。

图6 抽提温度和抽提压力对减黏油抽提率的影响Fig.6 Influences of extracting temperature and pressure on the extraction rate. Conditions:recove ry temperature 100 ℃,recovery pressure 0.2 MPa,solvent ratio 4.

图7 抽提温度和抽提压力对减黏油黏度的影响Fig.7 Influence of extracting temperature and pressure on the viscosity of the extract. Conditions referred to Fig.6.

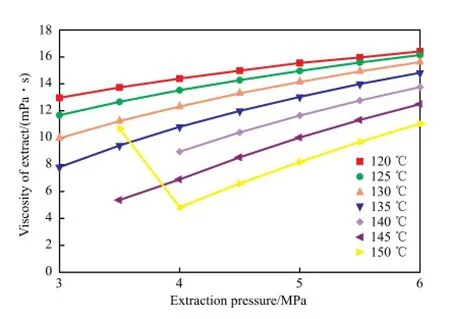

由图7可见,在实验范围内,黏度模拟结果为4.8~16.4 mPa·s,除了抽提压力3.5 MPa、抽提温度150 ℃的结果外,其他结果变化趋势与减黏油抽提率的变化趋势一致,抽提率越高,急冷油中越多的中间组分被抽提出来。随着抽提得到的减黏油中中间组分含量的增加,减黏油的黏度也稍有增大。抽提压力3.5 MPa、抽提温度150 ℃下得到的黏度模拟值明显偏高,该点非常接近正丁烷的临界点(3.79 MPa、151 ℃),应该是受到临界点附近溶剂性质剧烈变化的影响。

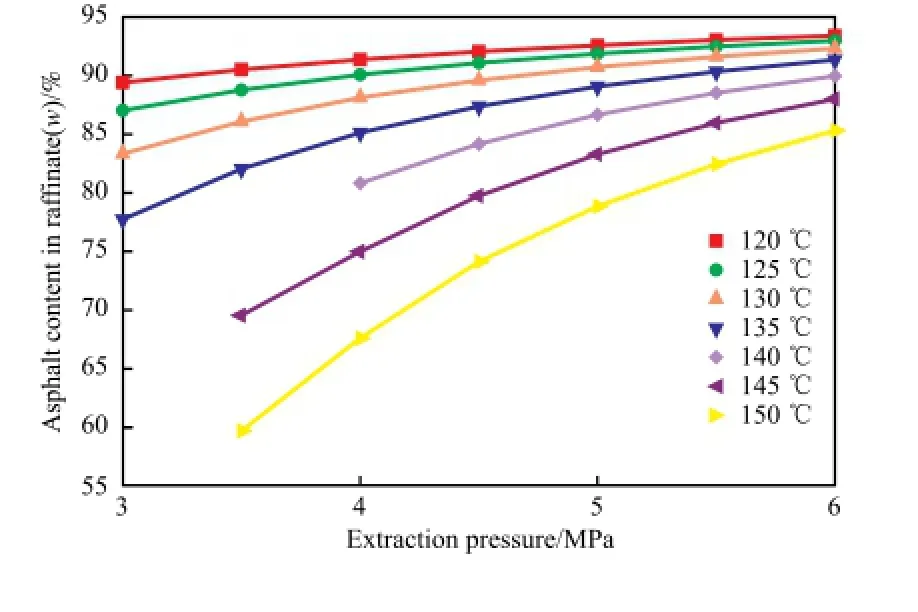

由图8可看出,抽余物沥青质含量为59.69%~93.71%(w),变化趋势与减黏油抽提率一致,随温度升高而降低,随压力的升高而增大。在实验条件范围(溶剂临界点附近)内,溶剂溶解能力主要受溶剂密度的影响,随温度的降低或压力的升高,溶剂溶解能力增强,能将急冷油中全部的轻组分和更多的中间组分抽提出来,而抽余物中轻组分和中间组分越来越少,沥青质含量越来越高。

图8 抽提温度和抽提压力对抽余物沥青质含量的影响Fig.8 Influences of extracting temperature and pressure on the asphalt content in the raffinate. Conditions referred to Fig.6.

综合图6~8可见,选择较低的抽提温度和较高的抽提压力对提高减黏效果和减黏效率有利。但温度太低,急冷油的黏度偏高会影响抽提塔内的传质,压力太高对抽提塔装置的设计和建造造成困难,所以抽提温度120 ℃、抽提压力4 MPa是较适宜的抽提条件。

2.3 回收塔温度和压力的影响

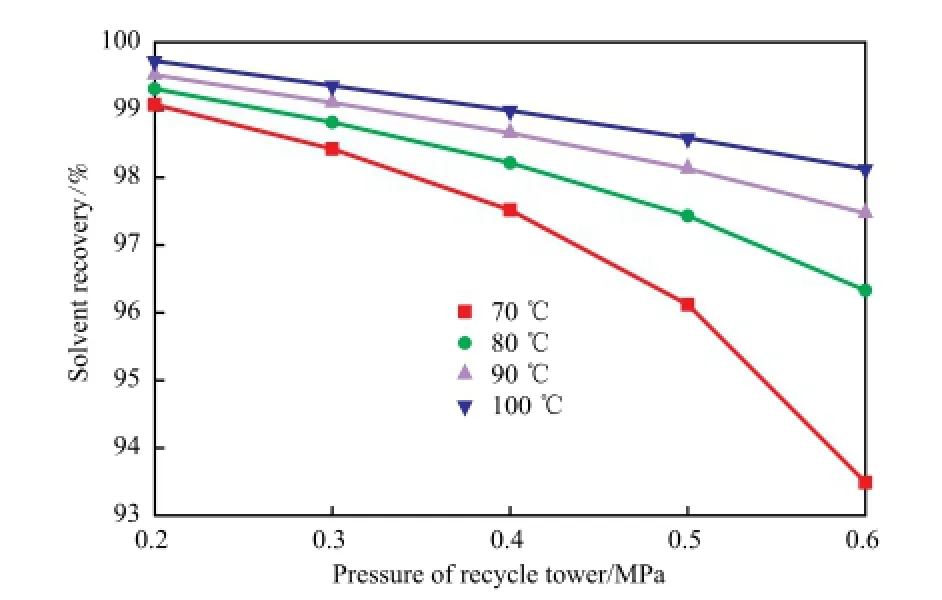

在急冷油进料量10 000 kg/h、溶剂比4、抽提温度120 ℃、抽提压力4 MPa的条件下,回收塔温度和压力对溶剂回收率的影响见图9。由图9可见,溶剂回收率在93.4%~99.8%之间,随回收塔温度的升高而升高,随回收塔压力的升高而降低,且在低温高压区的变化幅度较大。随着温度的升高和压力的降低,溶剂的密度和溶解能力降低,有利于更加彻底地分离溶剂和减黏油。气态正丁烷的密度随压力的增大是非线性变化的,随着压力的增大,正丁烷密度增大,溶解能力快速提高,溶剂损失率迅速增大。

图9 回收塔温度和压力对溶剂回收率的影响Fig.9 Influences of temperature and pressure of the recovery tower on the solvent recovery. Conditions:extraction temperature 120 ℃,extraction pressure 4 MPa,quenching oil feeding rate 10 000 kg/h,solvent ratio 4.

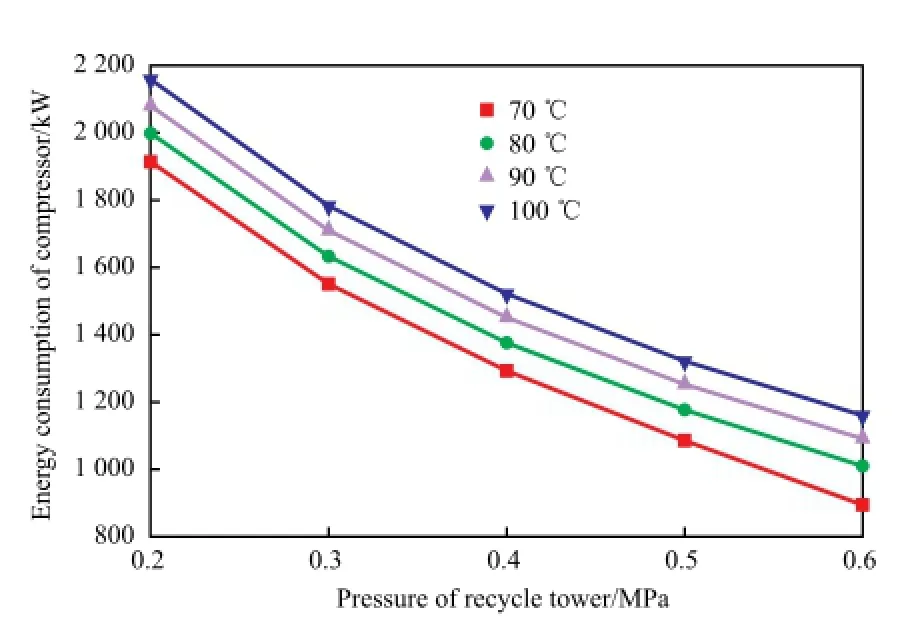

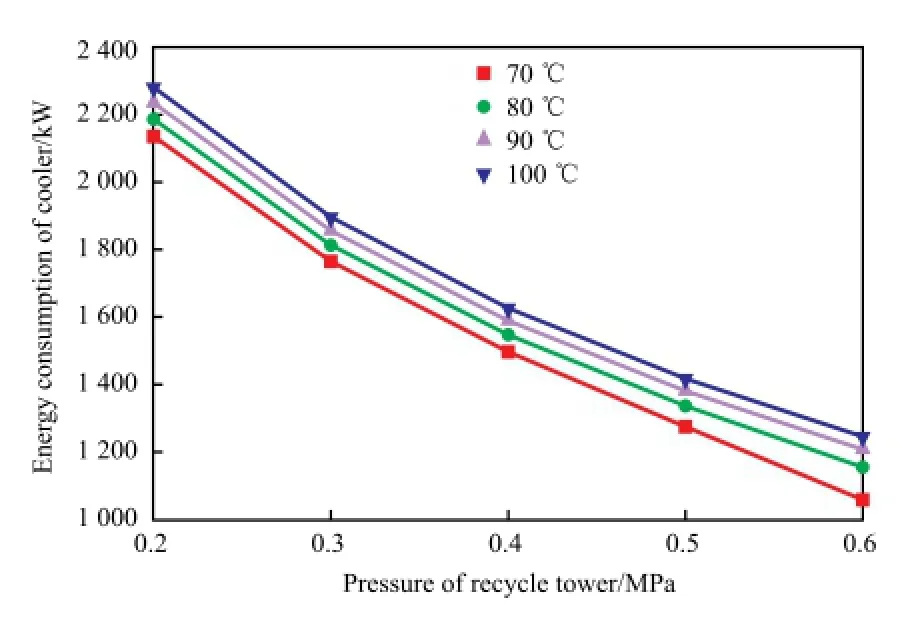

回收塔温度和压力对压缩机能耗和冷却器能耗的影响见图10和图11。由图10可见,压缩机能耗为894~2 158 kW,随温度的升高而增大,随压力的升高显著降低。因为随着回收压力的提高,压缩机进出口压差降低,能耗下降。而回收温度的上升使得回收得到的正丁烷溶剂密度下降,相同质量的溶剂的体积增大,造成压缩机能耗增加。由图11可见,冷却器能耗为1 058~2 280 kW,随温度的升高而略有增大,随压力的升高显著降低。因为回收塔压力降低,使得压缩机压差降低,压缩机进出口的温升大大降低,所需的冷却量降低,冷却器能耗降低。

图10 回收塔温度和压力对压缩机能耗的影响Fig.10 Influences of temperature and pressure of the recovery tower on the energy consumption of the compressor. Conditions referred to Fig.9.

图11 回收塔温度和压力对冷却器能耗的影响Fig.11 Influences of temperature and pressure of the recovery tower on the energy consumption of the cooler. Conditions referred to Fig.9.

综合图9~11可见,提高回收塔温度会降低溶剂损失率但增加能耗,考虑到回收塔温度对能耗的影响较小,故选择较高的回收温度(100 ℃)是合理的。提高回收压力可降低能耗,却对溶剂损失率产生不利影响,保持回收温度100 ℃不变,回收塔压力从0.2 MPa升至0.6 MPa,溶剂损失率从0.28%增至1.88%,提高了5.7倍;与此同时压缩机能耗从2 158 kW降至1 160 kW,冷却器能耗从2 280 kW降至1 245 kW,即能耗仅降低了50%左右。综合考虑,选择0.2 MPa为适宜的回收压力。

3 结论

1)以正丁烷为溶剂,在溶剂比1~6、抽提压力3~6 MPa、抽提温度120~150 ℃、回收塔温度70 ~ 100 ℃、回收塔压力0.2 ~ 0.6 MPa范围内,对黏度为968 mPa·s(50 ℃)的急冷油进行了溶剂抽提减黏的模拟研究。模拟结果表明,急冷油的黏度降至16.4 mPa·s(50 ℃)以下,减黏油抽提率最高达65.65%,抽余物中沥青质含量最高达93.71%(w)。采用正丁烷为溶剂对急冷油进行溶剂抽提减黏,可大大降低急冷油黏度,减黏效率高,排出沥青质的效率高。

2)随溶剂比的提高,急冷油轻重组分分离得更加清晰,减黏油抽提率、减黏油黏度和抽余物中沥青质含量均提高。溶剂比过低,轻重组分难以有效分离;溶剂比过高浪费压缩机能量。适宜的溶剂比为4,此时,减黏油抽提率为63.90%、抽余物中沥青质含量为91.37%(w)、减黏效果好。

3)降低抽提温度和提高抽提压力会提高抽提塔内溶剂的密度和溶解能力,可将急冷油中的轻组分和更多的中间组分抽提出来,从而提高减黏油抽提率、减黏油黏度和抽余物沥青质含量。但温度太低,急冷油的黏度偏高会影响抽提塔内的传质,压力太高对抽提塔设计和建造造成困难,适宜的抽提温度为120 ℃、抽提压力为4 MPa。

4)提高回收塔温度可降低溶剂损失率,但稍微增加能耗;提高回收塔压力可降低能耗,但显著提高溶剂损失率。适宜的回收塔温度为100 ℃、回收塔压力为0.2 MPa。

[1] 杨春生,吴兴松. 乙烯装置急冷油系统存在问题的分析[J].乙烯工业,2005,15(2):5-8.

[2] 宋立臣. 乙烯装置急冷油增粘和急冷塔结垢的探讨[D].天津:天津大学化工学院,2006.

[3] 侯青山,于庆恩,何国栋. 乙烯装置急冷油黏度增长机理的研究[J].乙烯工业,2003,15(2):32-34.

[4] 董忠杰,盖月庭,谢红霞,等. 乙烯装置急冷油系统减粘技术的研究[J].乙烯工业,2004,16(2):67-71.

[5] 侯经纬,李东风,程建民,等. 乙烯装置急冷油系统研究进展[J].化工进展,2005,24 (10):1084-1087.

[6] 刘陆风,李东风. 乙烯装置急冷油系统减粘技术的研究进展[J].化工周刊,2005,19(12):43-47.

[7] 张炜. 三种乙烯装置急冷油减粘流程的分析评价[J].乙烯工业,2014,26(1):19-23.

[8] 汪红文. 乙烯装置急冷油减粘技术[J].乙烯工业,2003,15(2):22-27.

[9] 李兵. 急冷油减粘技术在燕化乙烯装置中的应用[J].乙烯工业,2007,19(1):49-54.

[10] 齐东升,张世忠. 天津乙烯急冷油系统改造及运行[J].乙烯工业,2006,19(3):15-18.

[11] 郭英爽,胡海东,孙新民. 大庆乙烯装置稀释蒸汽发生系统存在的问题及处理措施[J].乙烯工业,2008,20(4):34-37.

[12] 刘同举,郭莹,刘俊杰,等. 急冷油超临界溶剂抽提减粘技术的模拟和实验研究[J].石油化工,2016,45(4):393-397.

[13] 吴兴松,杨春生. 乙烯装置急冷系统流程模拟计算方法的探讨[J].乙烯工业,2003,15(2):9-15.

[14] 索文礼. 兰州石化乙烯装置急冷系统工艺模拟及研究[D].天津:天津大学,2005.

[15] 许斌. 乙烯装置急冷系统工艺模拟与研究[D]. 天津:天津大学,2005.

(编辑 王 萍)

Process simulation of viscosity reduction of quenching oil by solvent extraction

Zhong Dongwen,Xiao Shumeng,Liao Changyong

(Sinopec Maoming Company,Maoming Guangdong 525000,China)

A process fl ow for the viscosity reduction of quenching oil of an ethylene plant through solvent extraction was established by means of the VMGSim process simulation software. The process simulation was conducted under the conditions of subcritical n-butane as the solvent,the solvent ratio in the range of 1 to 6,the extracting pressure in the range of 3 to 6 MPa and the extraction temperature in the range of 120 to 150 ℃. The experimental results showed that,the viscosity of the quenching oil reduced from 968 mPa·s(50 ℃) to below 16.4 mPa·s(50 ℃). The extraction rate,extract viscosity of and asphalt content in raffi nate increased with increasing the solvent ratio and extraction pressure,and decreased with the extraction temperature rise. The solvent recovery and energy consumption increased with the recovery temperature rise,and decreased with increasing the recovery pressure.

solvent extraction;quenching oil;viscosity reduction;ethylene plant;process simulation

1000-8144(2017)04-0455-06

TQ 018

A

10.3969/j.issn.1000-8144.2017.04.011

2016-11-07;[修改稿日期]2017-02-09。

钟东文(1966—),男,广东省惠州市人,大学,高级工程师,电话 0668-2243788,电邮zhongdw.mmsh@sinopec.com。联系人:肖树萌,电话 0668-2232092,电邮xiaosm.mmsh@sinopec.com。