偏晶合金凝固过程及凝固组织控制方法研究进展

赵九洲,江鸿翔,孙 倩, 2,黎 旺, 2,何 杰

(1.中国科学院金属研究所,辽宁 沈阳 110016)(2.中国科学技术大学材料科学与工程学院,辽宁 沈阳 110016)

偏晶合金凝固过程及凝固组织控制方法研究进展

赵九洲1,江鸿翔1,孙 倩1, 2,黎 旺1, 2,何 杰1

(1.中国科学院金属研究所,辽宁 沈阳 110016)(2.中国科学技术大学材料科学与工程学院,辽宁 沈阳 110016)

偏晶合金的应用十分广泛,其中许多具有重要的工业应用背景,但该类合金凝固时首先发生液-液相变,极易形成偏析严重乃至两相分离的凝固组织,因此其凝固过程研究与工业制备技术研发受到了严重限制。近年来,偏晶合金凝固理论受到材料科学领域的高度重视,为了深入研究偏晶合金凝固组织形成过程及演变规律,材料科学工作者分别在空间微重力条件下和地面重力场内对该类合金开展了大量凝固实验,探索了偏晶合金的常规凝固行为、快速凝固行为、定向凝固行为和连续凝固行为等,考察了微重力场、电场、磁场、离心力场、超声场等外场以及微合金化元素对偏晶合金凝固过程的影响,并结合实验对偏晶合金凝固组织形成过程开展了深入的建模与模拟研究,阐明了偏晶合金凝固机理及关键影响因素。综述了有关偏晶合金凝固研究的进展,介绍了本研究团队相关研究工作,并展望了未来偏晶合金凝固研究的方向。

偏晶合金;凝固;组织演变;建模;模拟

1 前 言

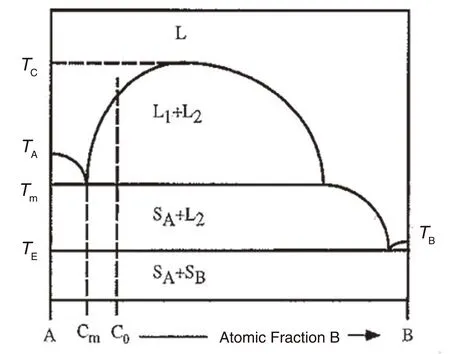

偏晶合金是指存在由一液相转变为另一液相和固相的偏晶反应(L→SA+L2)的一类合金,这类合金最显著的特点是在其相图中存在一个两液相不混溶区(Miscibility Gap),在不混溶区内两种不同成分的液相平衡共存,如图1所示。如果通过适当的方法能将偏晶合金制备成第二相弥散分布于基体的复合材料或具有壳核结构的复合材料,则会表现出特殊的物理和力学性能,具有重要的应用价值[1]。例如,当较软的Pb相弥散分布于强度和硬度较好的铜合金基体中时,Cu-Pb系合金具有很好的自润滑特性,是优良的汽车轴瓦材料[2];当强度和韧性较高的Ni相弥散分布于良好导电性能的Ag基体中时,Ni-Ag合金是优良的电触头材料[3];具有“卵型”组织的粉末及核/壳型复合组织的线材在高密度电子封装等领域具有重要的应用前景[4]。然而,这类合金在凝固过程中首先发生液-液相变(L→L1+L2,见图1),在重力条件下极易形成两相分层组织[5,6],严重限制了偏晶合金的开发与应用。

图1 二元偏晶合金的代表性相图[6]Fig.1 Shematic phase diagram of monotectic alloys[6]

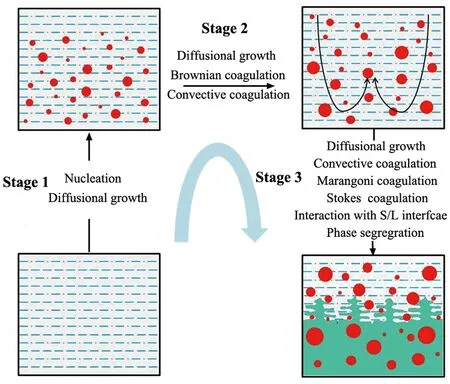

为了深入研究偏晶合金凝固组织形成过程及演变规律,材料科学工作者分别在空间微重力条件下[7-14]和地面重力场内[15-30]对该类合金开展了大量凝固实验,探索了偏晶合金的常规凝固行为[15]、快速凝固行为[16-19]、定向凝固行为[20, 21]和连续凝固行为[22, 23],考察了微重力场[24, 25]、离心力场[26]、电场[27, 28]、磁场[29, 30]、超声场[31-33]等外场对偏晶合金凝固过程的影响,并结合实验,对偏晶合金凝固组织形成机制开展了深入地建模与模拟研究[34-37]。结果表明,当均一的偏晶合金熔体冷却进入组元不混溶温度区间时,弥散相液滴首先形核,然后,这些液滴进行扩散长大,在界面张力驱动下进行Ostwald粗化,并在液滴布朗运动作用下进行碰撞凝并,当液滴尺寸接近微米量级时,布朗运动变弱,液滴在相间比重差作用下做Stokes运动,在温度梯度、浓度梯度作用下进行Marangoni迁移,液滴运动不仅会导致尺寸较大的液滴追逐尺寸较小的液滴而发生碰撞凝并,而且会导致两液相的空间分离。液-液相变过程中组织演变是弥散相液滴形核、扩散长大/粗化、空间迁移及其导致的弥散相液滴间碰撞凝并和两相分离等共同作用的结果[1, 24-28],十分复杂,特别是在通常地面条件下凝固时,熔体内存在强烈的重力对流(见图2),这不仅会加速两液相的分离,制约弥散型偏晶合金凝固组织的获得,而且会混淆各种影响因素的作用,使得偏晶合金凝固过程研究极为困难。

图2 液-液相变过程及主要影响因素示意图Fig.2 Schematic of the liquid-liquid phase transformation process of immiscible alloys

目前,有关偏晶合金凝固过程的研究已经取得显著进展,本文将综述偏晶合金凝固理论研究的进展,并介绍本研究团队相关工作。

2 偏晶合金实验研究

2.1 微重力条件下偏晶合金凝固实验研究

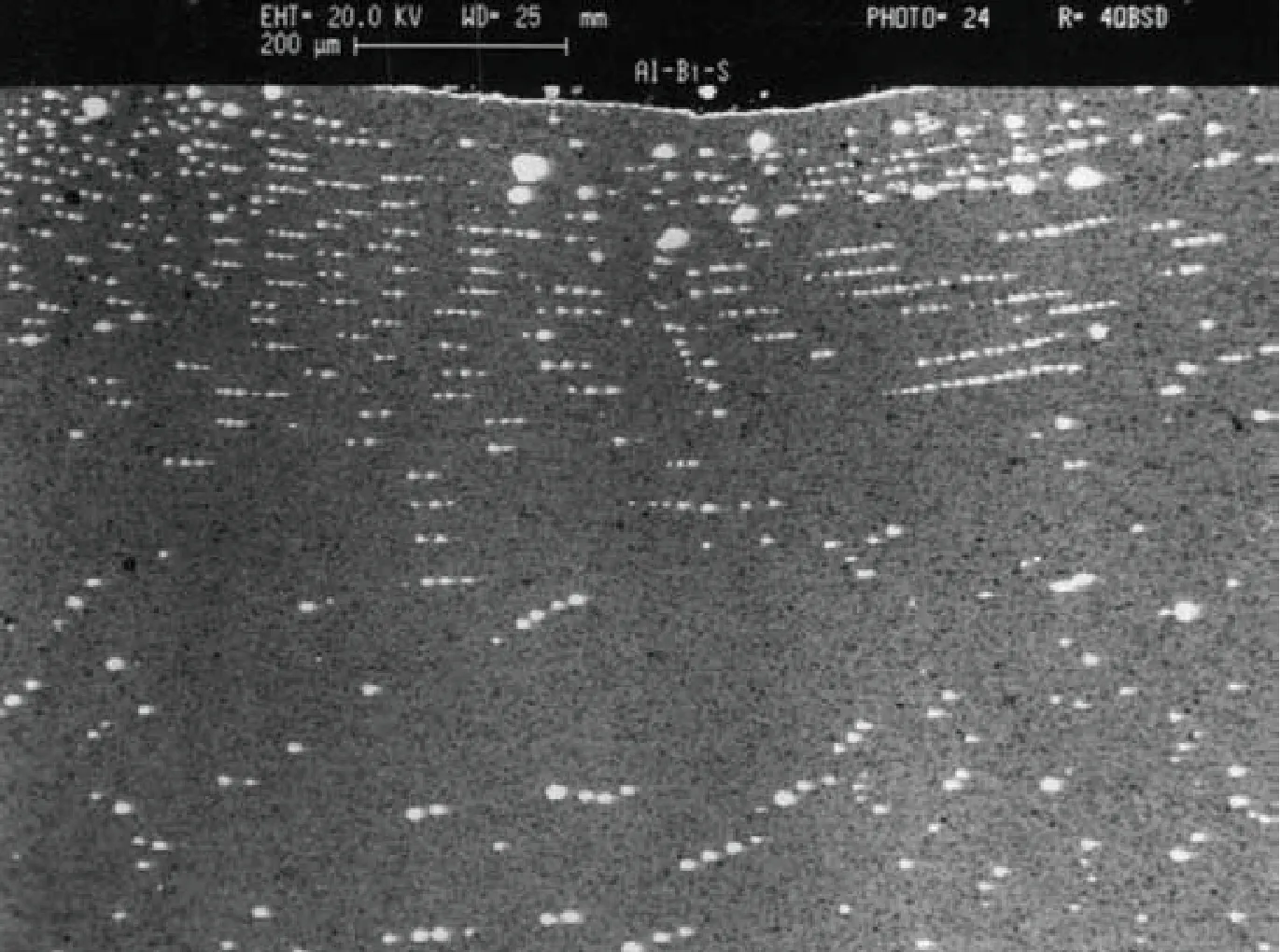

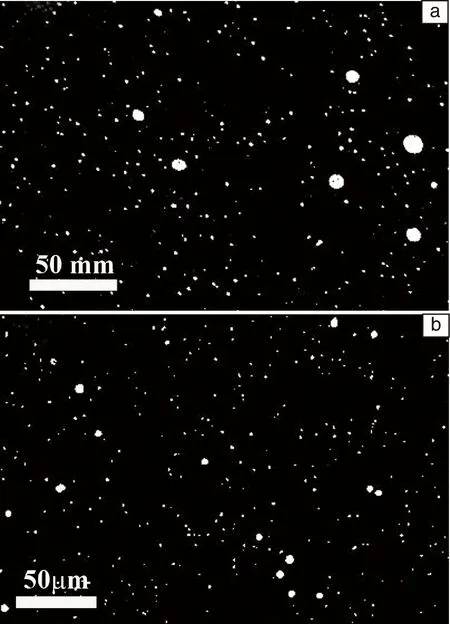

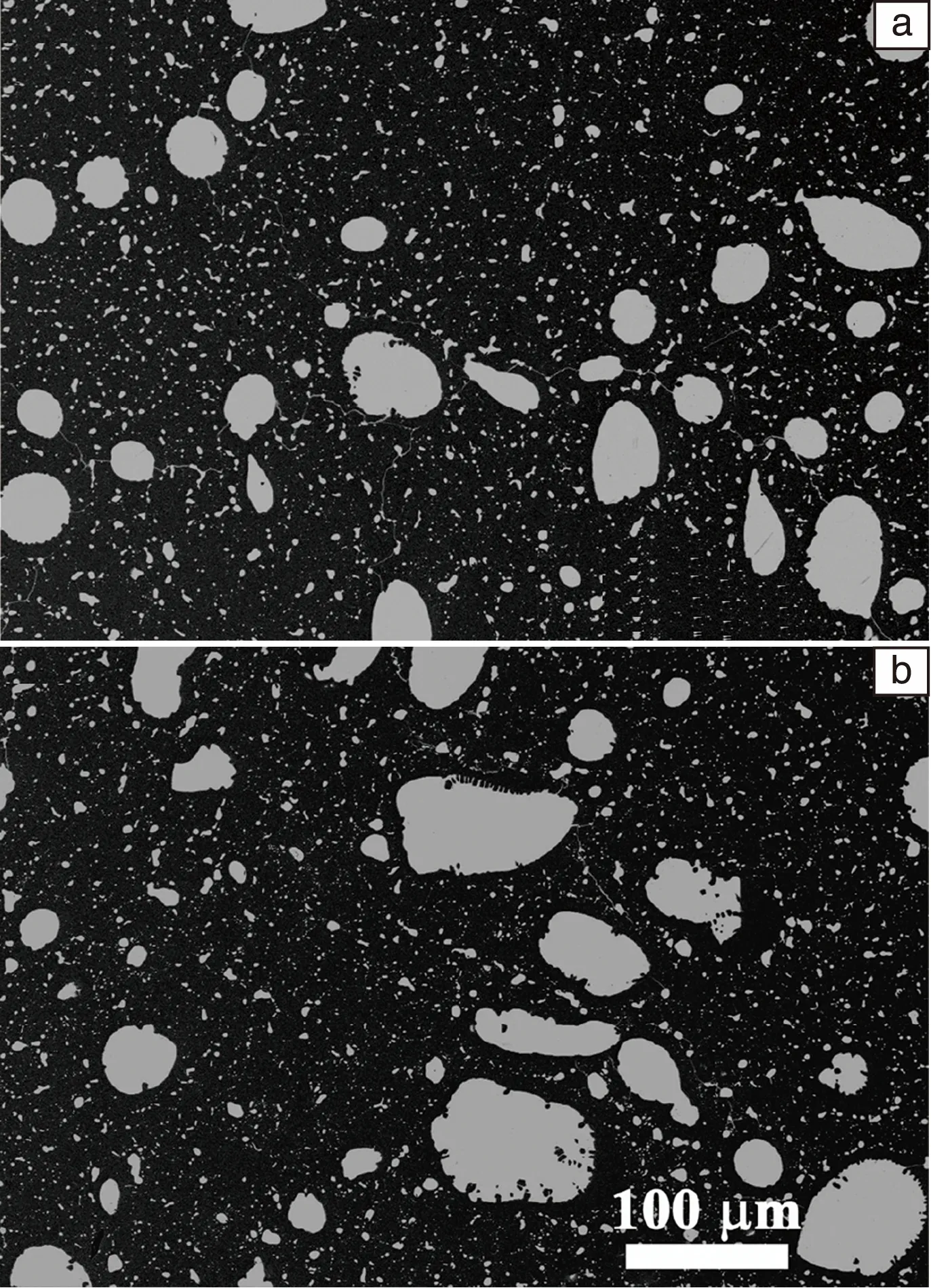

早期,人们认为组元间比重差的作用使偏晶合金在地面上凝固时易于形成两相分离组织,如果消除了组元间密度差造成的相沉积与上浮现象,就能获得弥散相均匀分布的组织。然而,Ahlborn[7]、Gelles[12]、Lancy[13]和Potard[14]等最初几次在空间微重力条件下获得的实验结果出乎人们的预料,虽然在微重力条件下凝固的试样中不再存在比重偏析,但仍然呈现了两相分离的组织。这些研究表明,除了重力导致的相沉积和对流外,还有其它因素影响相分离过程。随后,欧美科学家Carlberg、Kneissl以及Walter等[8, 10, 11]研究了微重力环境对偏晶合金凝固过程的影响,发现弥散相液滴与坩埚间的润湿性、温度梯度导致的液滴迁移(Marangoni迁移)等对凝固组织形成过程影响很大。我国于1987年首次利用返回式卫星对偏晶合金凝固过程进行了研究,探索了坩埚材料和加热、冷却工艺等对偏晶合金凝固组织的影响[9, 38]。此后,又利用神舟三号飞船等开展了有关微重力条件下Al-Bi偏晶合金的凝固实验,发现虽然在微重力条件下凝固试样呈现了弥散型凝固组织,但通常仍然存在着一定的相偏析现象,如图3所示[24]。

图3 Al-Bi偏晶合金在神州三号飞船上的凝固组织[24]Fig.3 Microstructure of the Al-Bi samples solidified in Shenzhou III[24]

这些研究结果表明,重力不是决定偏晶合金凝固组织形成的唯一因素,相间界面能、熔体内温度梯度、浓度梯度及其导致的熔体对流和弥散相液滴迁移等均影响偏晶合金的凝固过程及组织的形成。

2.2 地面重力条件下偏晶合金凝固实验研究

2.2.1 偏晶合金快速凝固

快速冷却条件下偏晶合金凝固

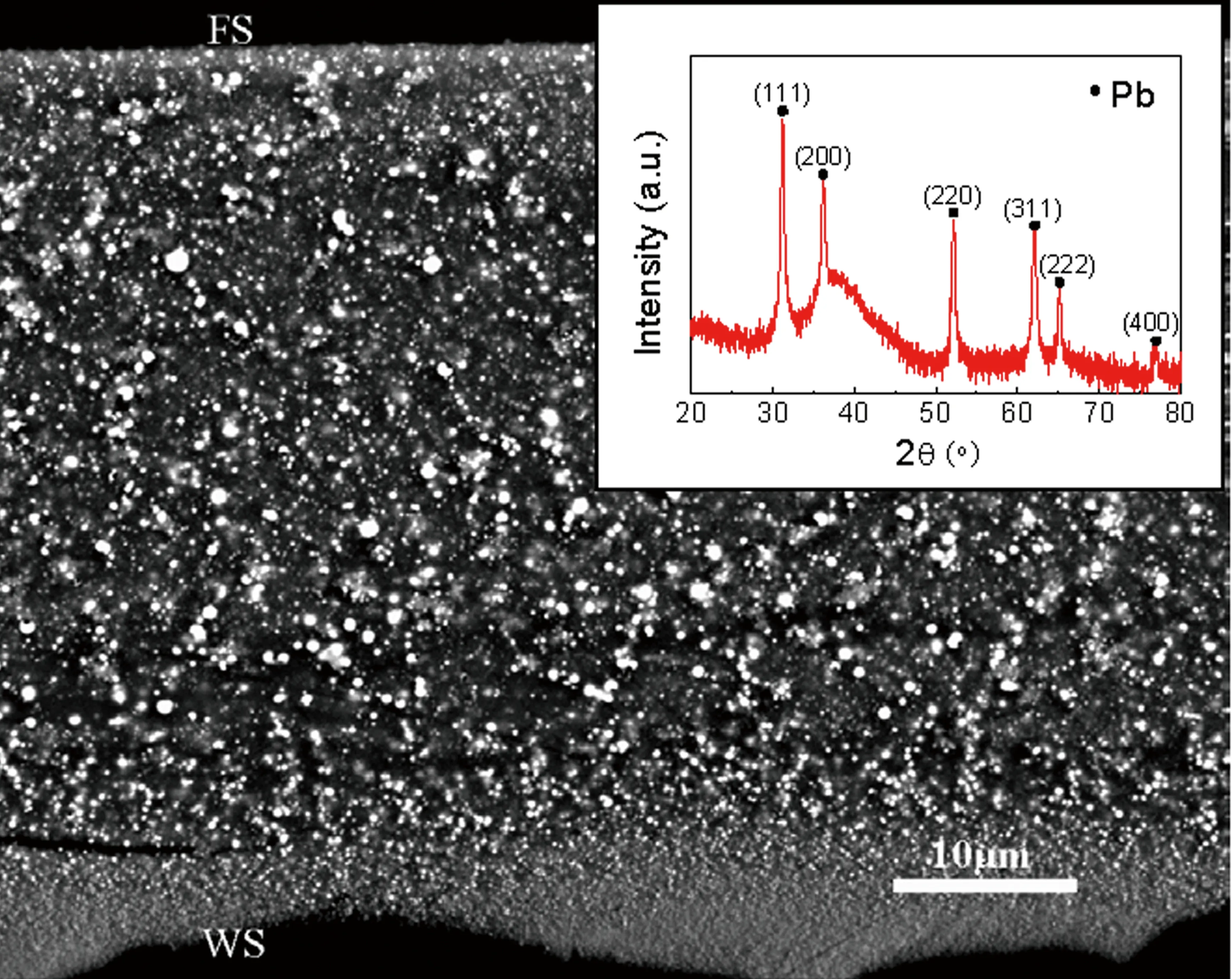

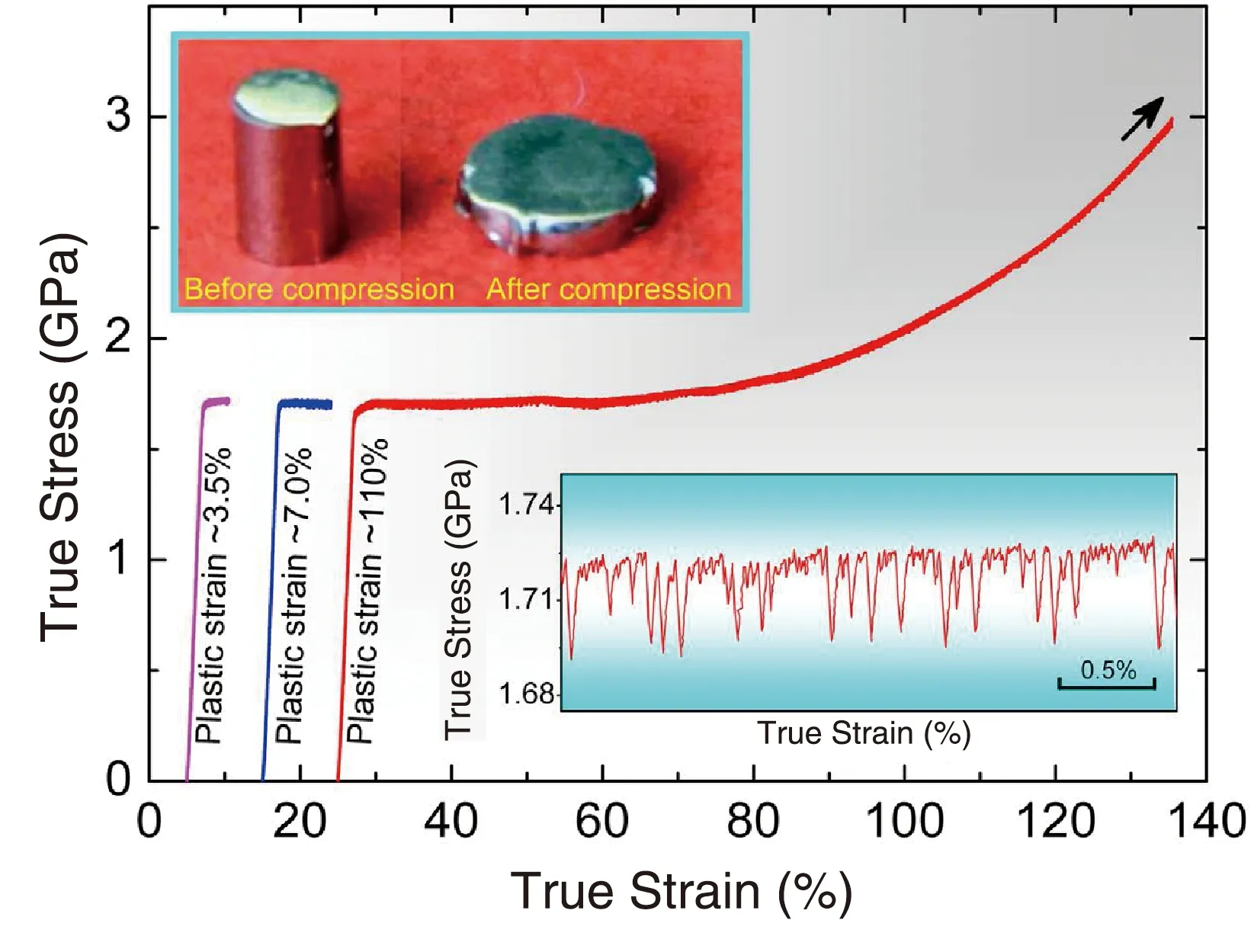

偏晶合金偏析型凝固组织的形成取决于液-液相变过程中弥散相液滴的形核、长大、粗化、碰撞凝并、沉降或上浮等动力学过程。快速冷却不仅能提高液-液相变的过冷度和弥散相液滴的形核率,而且能缩短合金穿越液-液相变温度区间的时间,有效地抑制了弥散相液滴长大、粗化、碰撞凝并、沉降或上浮现象,促进弥散型凝固组织的形成。刘等[17]采用单辊快速凝固技术制备了In颗粒均匀分布于Al基体中的均质Al-In合金。闫等[39]采用落管研究了Ni-50%Pb合金的快速凝固行为,结果表明合金中富Pb相的平均尺寸和最大尺寸均随液滴直径的减小先增大后减小。罗等[40]研究了自由落体条件下三元Ni62Pb30Cu8合金的凝固组织演变过程,发现随着液滴直径减小,合金从壳核组织演变为富Pb相颗粒分布于富Ni相枝晶间的组织,且在形成的壳核组织中,表面张力较小的富Pb相始终占据最外层。赵等[16, 18, 19]利用气体雾化、喷射成形、真空吸铸、单辊甩带等方法研究偏晶合金的快速凝固行为,提出了通过调控雾化液滴表面的异质形核行为,制备具有壳/核结构的偏晶合金粉末的思路,和利用合金液-液相分离过程制备弥散型非晶复合材料、双相块体非晶合金的思想。他们利用快速凝固技术成功地制备了多种偏晶合金非晶复合材料,发现这些非晶合金往往展现出优异的压缩塑性变形能力,如图4和图5所示。

图4 Al82.87Pb2.5Ni4.88Y7.8Co1.95偏晶合金非晶复合材料的SEM照片(基体:Al基非晶,粒子:晶态富Pb相)[16]Fig.4 SEM image of the cross section of the melt-spun Al82.87Pb2.5Ni4.88Y7.8Co1.95 alloy ribbons. The inset shows the XRD pattern of the ribbons[16]

图5 非晶基弥散型复合材料(Fe0.45Cu0.55)33Al8Zr59合金样品的压缩变形[18]Fig.5 True stress-strain curves of (Fe0.45Cu0.55)33Al8Zr59 alloy uniaxially compressed to different plastic strains at room temperature (curves are shifted to the right for clarity). The top-left inset shows the specimens before and after compression to 110% plastic strain. The bottom-right inset shows a magnified view of the serrated flow in the plastic regime[18]

深过冷快速凝固

深过冷通常是指通过消除或减弱合金熔体的异质形核能力,使液态金属获得在常规凝固条件下难以达到的过冷度,从而实现快速凝固的技术。Elder等[41]研究了电磁悬浮深过冷条件下Cu-Co合金的凝固行为,结果表明,过冷至液态组元亚稳不混溶区域的Cu-Co合金首先发生液-液相变、分解成富Cu和富Co的两个液相,此后富Co相液滴还会发生二次液-液相变。魏等[42]采用熔融玻璃净化法实现了Ni-Ag合金的深过冷凝固,发现较大的过冷度会加剧两液相间的分离,促使偏析型凝固组织的获得。张等[43]亦采用熔融玻璃净化方法研究了不同过冷度下Fe-Sn-Ge合金和Cu-Pb-Ge合金的演变规律,发现深过冷会促使宏观偏析组织的形成。朱等[44]采用3 m落管装置研究了Fe-34.7%Sn合金的深过冷快速凝固行为,发现合金凝固过程中富Sn相优先聚集生长,具有调幅分解生长特征,且随着过冷度的增加,合金中富Sn相粒子的直径不断减小。

2.2.2 偏晶合金亚快速凝固

考虑到快速凝固只适用于制备尺寸较小的合金样品,其工业应用限制较大,近年来人们研究了亚快速凝固条件下偏晶合金的凝固行为[45-48],发现通过适当地设计工艺参数,可以用连续凝固技术制备弥散型偏晶合金复合材料,快速连续凝固在偏晶合金工业制备上具有很好的应用前景。20世纪90年代初,德国的Prinz等[45]研究了偏晶合金的薄带连铸行为,他们通过引入很陡的温度梯度,使弥散相液滴的Marangoni迁移有效地抵消第二相颗粒的Stokes沉积,制备了弥散相分布较为均匀的Al-Bi-Si、Al-Pb-Si等偏晶合金。赵等[46-48]研究了偏晶合金的连续凝固行为,发现少量相粒子尺寸随着弥散相体积分数的增加而增大,提高凝固速率有助于制备弥散相粒子均匀分布的偏晶合金,连续凝固是制备均质偏晶合金的有效途径。

2.2.3 磁场作用下偏晶合金凝固

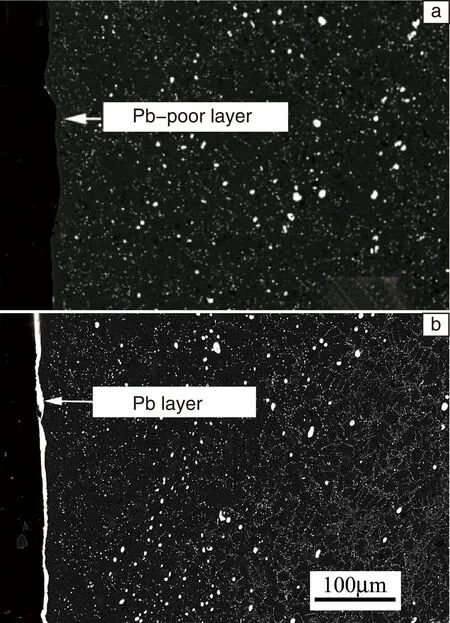

赵等[30]考察了恒定磁场对偏晶合金凝固组织的影响,发现磁场能有效抑制熔体对流、降低第二相液滴的运动速度和液滴间碰撞凝并速度,有助于获得弥散型偏晶合金凝固组织,如图6所示。张等[29]对Cu-Pb合金开展的凝固实验也表明磁场能够降低第二相液滴的运动速度,抑制宏观偏析的形成。

图6 不同磁场强度作用下Al-5wt%Pb合金以5 mm/s的下拉速度定向凝固后的显微组织:(a) B=0 T,(b) B=0.6 T [30]Fig.6 Microstructures of Al-5wt%Pb alloys solidified at the rate of 5 mm/s in static magnetic fields: (a) B=0 T and (b) B=0.6 T[30]

近年来,人们研究了强磁场对偏晶合金凝固组织影响[49-53]。王等[49, 50]发现在10 T恒定磁场内凝固的Fe-49Sn合金凝固组织中富Fe相枝晶沿平行磁场方向定向排列;Yasuda等[51]发现在10 T恒定磁场内凝固的Al-In合金第二相规则排列,合金表现出更好的软磁性能。Wang等[52]在18 T恒定磁场内对Zn-Bi合金开展的凝固实验表明,磁场降低了富Bi相液滴的生长速度、Marangoni迁移速度和Stokes运动速度,抑制了偏析型组织的形成。Zheng等[53]在29 T恒定磁场内对Bi-Zn合金开展的凝固实验表明,磁场几乎完全抑制了第二相液滴的Stokes沉降和Marangoni迁移,样品呈现均匀弥散型凝固组织。

2.2.4 电场作用下偏晶合金凝固

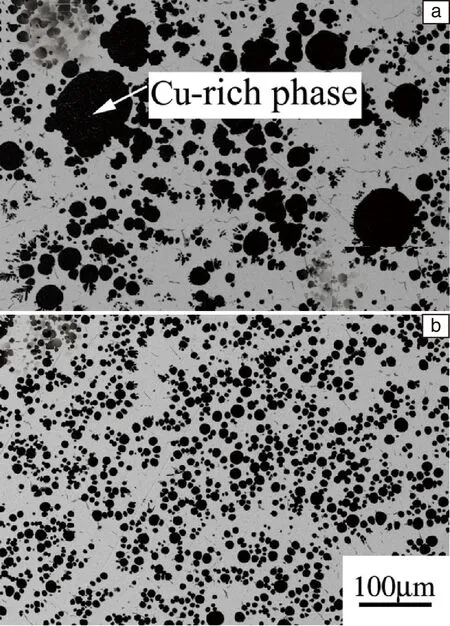

赵等[5, 27, 28]考察了电流作用下偏晶合金的连续凝固行为,并得到了以下实验结果。①直流电流促使液-液相变过程中弥散相液滴发生径向迁移。当电流密度足够高时,合金呈现壳/核型凝固组织,如图7所示[5, 27]。②当弥散相液滴的电导率大于基体熔体的电导率时,脉冲电流提高弥散相液滴形核率,促进弥散型凝固组织的形成,如图8所示[5];当弥散相液滴的电导率小于基体熔体的电导率时,脉冲电流抑制弥散相液滴形核,促进偏析型凝固组织的形成,如图9所示[5, 28]。王等[54]利用同步辐射方法原位观察脉冲电流作用下Al-Bi合金的凝固过程,认为在较慢的冷却速度下脉冲电流能加剧第二相液滴的迁移和碰撞凝并,从而导致偏析型偏晶合金凝固组织的形成。

图7 直流电流作用下以8 mm/s速度连续凝固的Al-7 wt% Pb合金凝固组织:(a) j=0 A/cm2,(b) j=438 A/cm2 [27]Fig.7 Microstructures of the regions close to the surface of the Al-7 wt% Pb samples solidified at the rate of 8 mm/s under the effect of a direct current: (a) j=0 A/cm2 and (b) j=438 A/cm2[27]

图8 脉冲电流作用下Bi-15%Cu-10%Sn合金以10 mm/s速度连续凝固组织:(a)无电流作用,(b)脉冲峰值密度为30000 A/cm2, 脉冲频率为50 Hz,脉冲宽度为6μs[5]Fig.8 Microstructures of Bi-15%Cu-10%Sn alloy solidified continuously at the rate of 10 mm/s: (a) without ECPs, (b) with ECPs, the frequency and duration of each ECP are 50 Hz and 6μs, respectively, the peak values of the pulse current density is 30000 A/cm2[5]

图9 脉冲电流作用下Cu-25%Bi-25%Sn合金以10 mm/s速度连续凝固组织:(a)无电流作用,(b)脉冲峰值密度为30000 A/cm2, 脉冲频率为50 Hz,脉冲宽度为6μs[5, 28]Fig.9 Microstructures of Cu-25%Bi-25%Sn alloy solidified continuously at the rate of 10 mm/s: (a) without ECPs, (b) with ECPs, the frequency and duration of each ECP are 50 Hz and 6μs, respectively, the peak values of the pulse current density is 30000 A/cm2[5, 28]

2.2.5 微合金化作用下偏晶合金凝固

最近,赵等[55-58]研究了微合金化元素对偏晶合金凝固过程及组织的影响。结果表明:①添加适当的微量表面活性元素可以有效地降低液-液相变过程中两液相间的界面能,从而提高弥散相液滴的形核率,促使弥散型偏晶合金凝固组织的形成[55];②通过添加适当的微合金化元素,可以使合金在液-液相变之前自熔体中沉淀析出大量的纳、微米级金属化合物颗粒,如果这些化合物颗粒与弥散相液滴间的润湿性较好,它们将促进液滴发生异质形核,有利于偏晶合金形成弥散型凝固组织[56-58]。Li等[59]研究了微量稀土元素作用下偏晶合金凝固组织的演变过程,认为添加微量稀土元素能够显著提高Marangoni迁移速率,促进壳核型凝固组织的形成。

此外,人们还研究了超声场[31-33]和孕育细化[60, 61]等条件下偏晶合金的凝固过程,结果表明,超声处理和孕育细化处理均可显著细化合金中第二相粒子的尺寸,抑制相偏析,促使弥散型偏晶合金凝固组织的获得。

3 偏晶合金凝固过程的计算机模拟

自20世纪70年代起,人们便开始对偏晶合金凝固过程进行模拟研究。1990年以前,模拟研究主要针对单一因素作用下液-液相变过程的组织演变[8, 62],模型简单,建立模型时所作的假设与实际凝固条件相差甚远。1990年以后,模型考虑的因素不断增加,与实际凝固条件逐步接近[5, 19, 23, 63]。总的来看,所用的模拟方法主要有3种:分离粒子法[64]、相场法[65-71]和群体动力学模拟方法[72-82]。

3.1 分离粒子法

分离粒子方法是由Ratke等[64]提出的,其基本思想是通过跟踪每一个液滴的形成、长大/粗化、空间迁移及与其它液滴间的碰撞凝并来模拟研究偏晶合金凝固过程。该方法虽然理论上可行,但由于计算量巨大,近年已被淘汰。

3.2 相场法

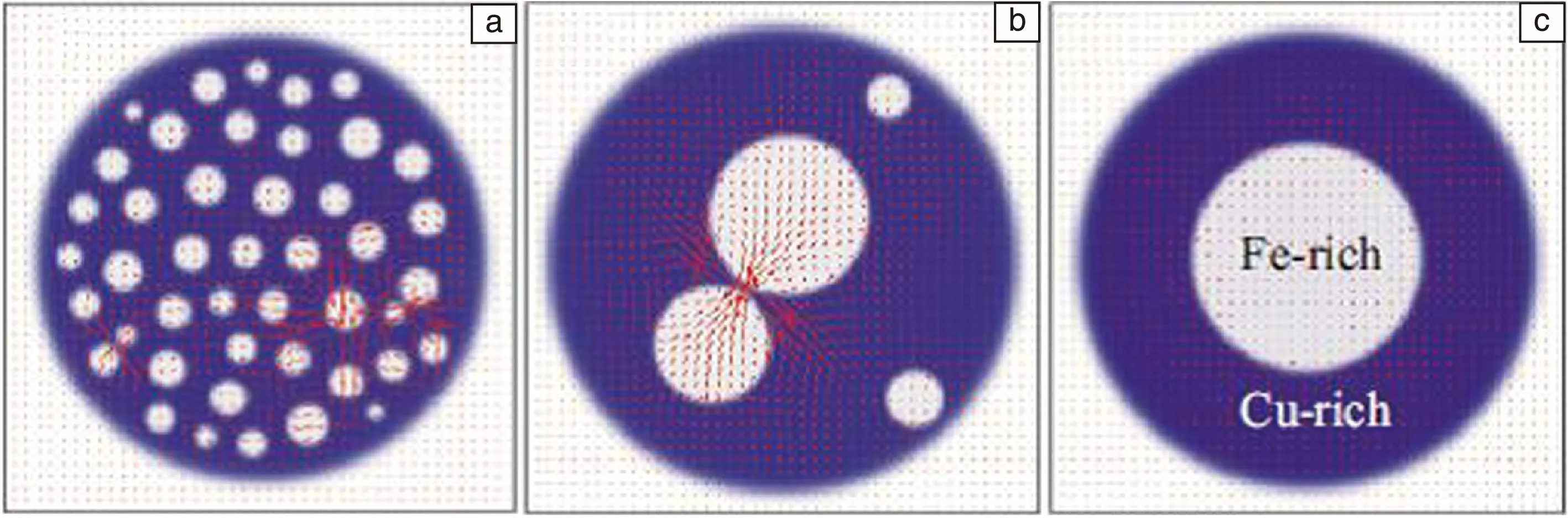

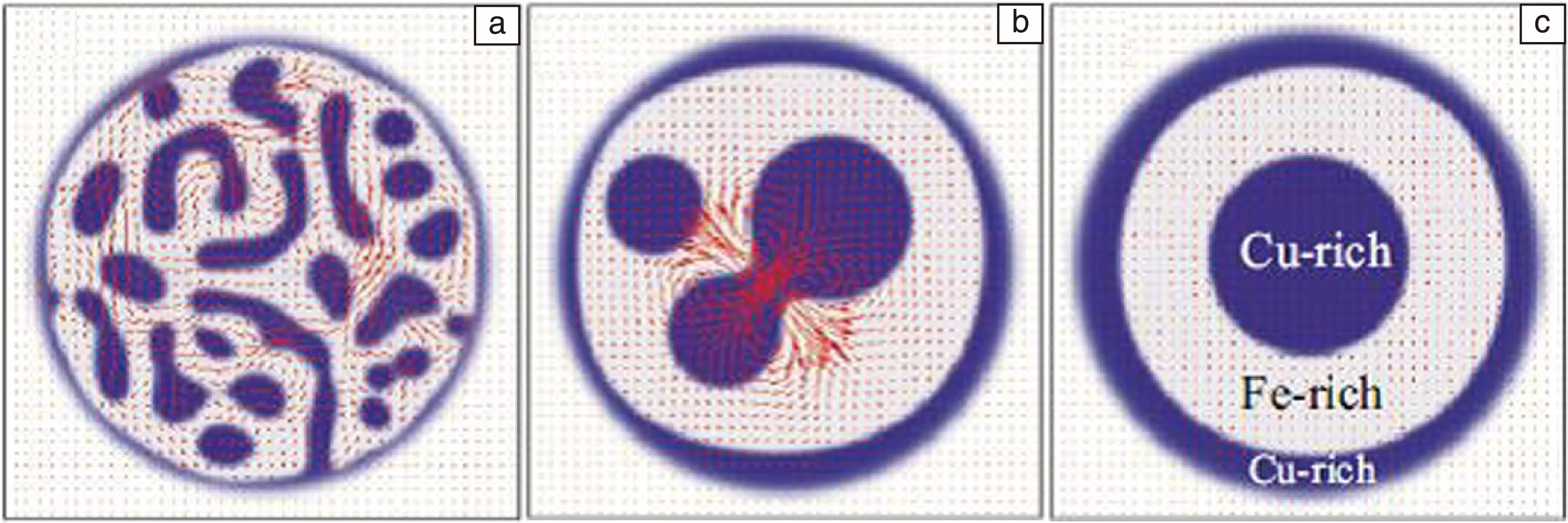

2002年,Nestler和Wheeler[65]建立了偏晶合金凝固的相场模型,并对偏晶合金相变过程进行模拟。由于在相场模拟中为达到模拟结果的收敛或向经典理论模型的逼近,许多参数的取值常具有很大的主观性,甚至有些取值和真实物理值相差甚远,相场法只能定性或者半定量地模拟微观组织的演变规律,还不能对体系的微观结构演变进行全面的表征。近年来,相场法被用来模拟偏晶合金壳/核型凝固组织的形成过程。如Wang等[34]采用相场方法模拟了Cu-Fe基合金两层和三层自包裹核/壳结构复合粉体的形成,如图10和图11所示。Wang等[70]亦采用该方法模拟了Fe-Sn-Si三元偏晶合金的壳/核型组织形成,如图12所示。

图10 气体雾化过程中Fe-70at%Cu合金两层核/壳结构复合粉体的形成过程:(a) t=2.04×10-7 s,(b) t=3.95×10-6 s,(c) t=4.8×10-6 s [34]Fig.10 Core-shell microstructural evolution in Fe-70at%Cu during conventional gas atomization: (a) t=2.04×10-7 s, (b) t=3.95×10-6 s, and (c) t=4.8×10-6 s[34]

图11 气体雾化过程中Fe-44at%Cu合金三层核/壳结构复合粉体的形成过程:(a) t=3.6×10-8 s,(b) t=5.88×10-7 s,(c) t=1.632×10-6 s [34]Fig.11 Core-shell-corona microstructural evolution in Fe-44at%Cu during conventional gas atomization: (a) t=3.6×10-8s, (b) t=5.88×10-7s, and (c) t=1.632×10-6s[34]

图12 Fe37Sn32Si31合金相分离过程中不同时刻组织形貌[70]Fig.12 Snapshots of the phase separation process of Fe37Sn32Si31 alloy at different moments[70]

3.3 群体动力学模型

群体动力学法是一种统计性模拟方法,为了描述偏晶合金液-液相变过程中的组织演变过程,定义一个弥散相液滴尺寸分布函数f(R,P,t),f(R,P,t)dR给出t时刻位置P处单位体积熔体内半径介于R到R+dR之间的弥散相液滴数量。在弥散相液滴形核、扩散长大、空间运动、碰撞凝并以及基体熔体对流等各因素共同作用下,f(R,P,t)满足如下的连续性方程,见式(1):

(1)

自20世纪80年代起,该方法在偏晶合金凝固过程研究上得到了广泛应用,并且收到了较好的效果。Alkemper等[73]在恒温、恒过饱和度的假设下分析了形核、扩散长大和Stokes沉积共同作用时Al-Bi合金的组织演变规律。Rogers等[74]研究了碰撞凝并导致的液滴半径分布函数的变化。Ratke[75]在恒饱和度、变温的情况下分析了Al-Pb合金在微重力条件下的Ostwald熟化和Marangoni凝并过程。这些模拟都是在忽略或者简化某些影响因素的情况下进行的,虽然在一定程度上解释了他们的实验结果,分析了某些因素的影响,但不能反映实际凝固过程中的组织形成过程。近年来,赵等[5, 19, 22, 23, 26-28, 30, 35-37, 56, 57, 63]利用群体动力学理论对偏晶合金液-液相变过程开展了广泛和深入的模拟研究。

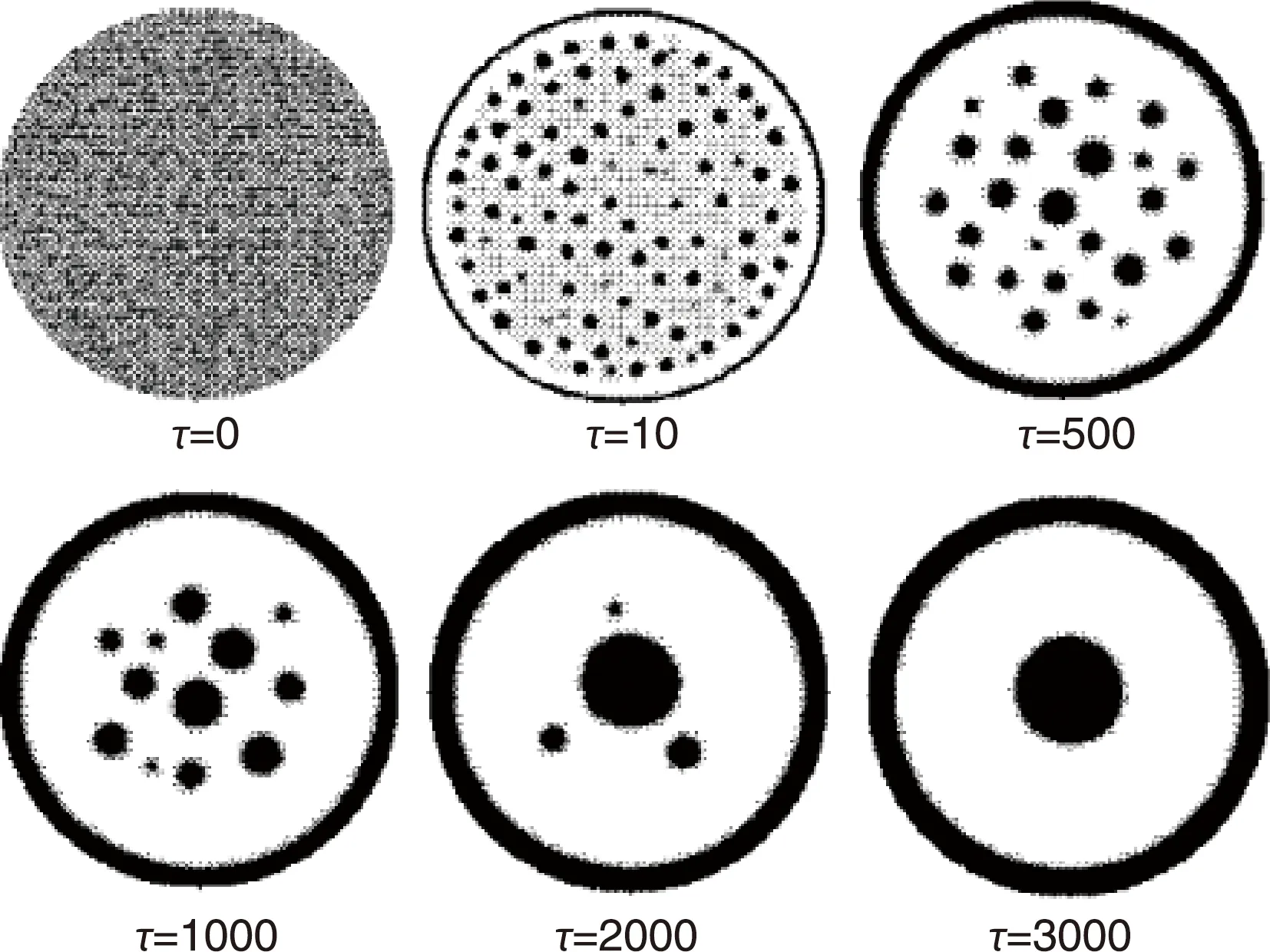

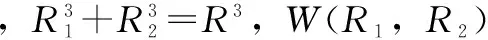

首先,赵等[22, 23, 37, 63]建立了偏晶合金亚快速凝固组织演变模型,并开展了模拟研究,结果表明,在凝固界面前沿存在过冷区,第二相液滴在过冷峰值附近形核(见图13),形核后液滴在向凝固界面方向移动过程中不断长大、粗化,直至被凝固界面所捕获;决定偏晶合金凝固组织的3个关键因素为:熔体对流、液滴迁移和液滴形核,提高第二相液滴形核率、降低熔体对流强度和第二相液滴迁移速率是抑制偏析组织形成的有效途径,如图14所示。

图13 连续凝固偏晶合金凝固组织形成过程[23]Fig.13 Schematic of the continuous solidification process of immiscible alloys[23]

图14 Al-5wt%Pb合金以5 mm/s速度定向凝固时,凝固界面前沿不同径向位置处弥散相液滴的最大形核率和对应位置的基体熔体的对流运动速度[37]Fig.14 Maximum nucleation rate of the minority phase droplets and the z vector of the flow velocities in front of the solidification interface along the r direction for the Al-5wt%Pb alloy solidified at the rate of 5 mm/s[37]

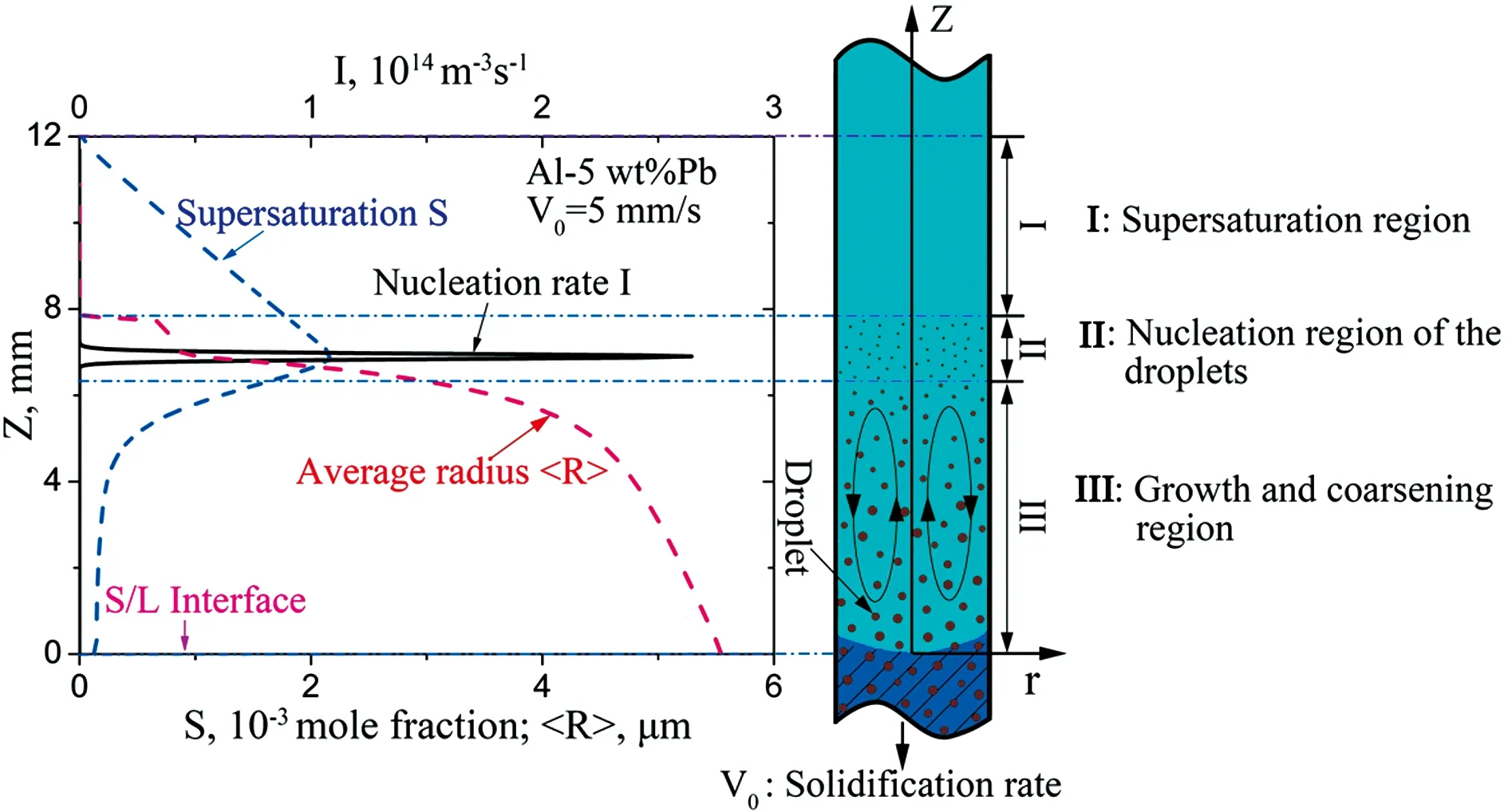

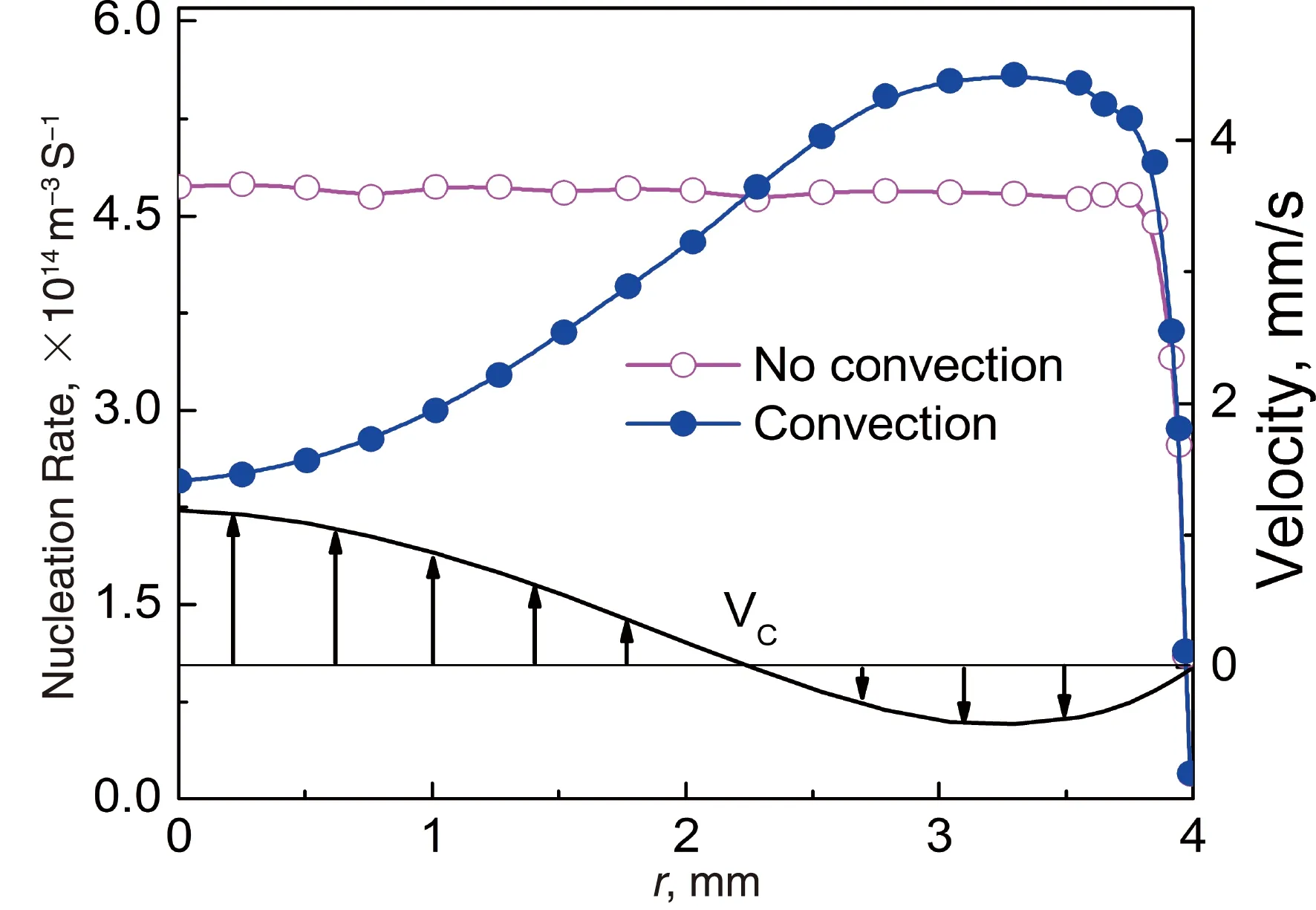

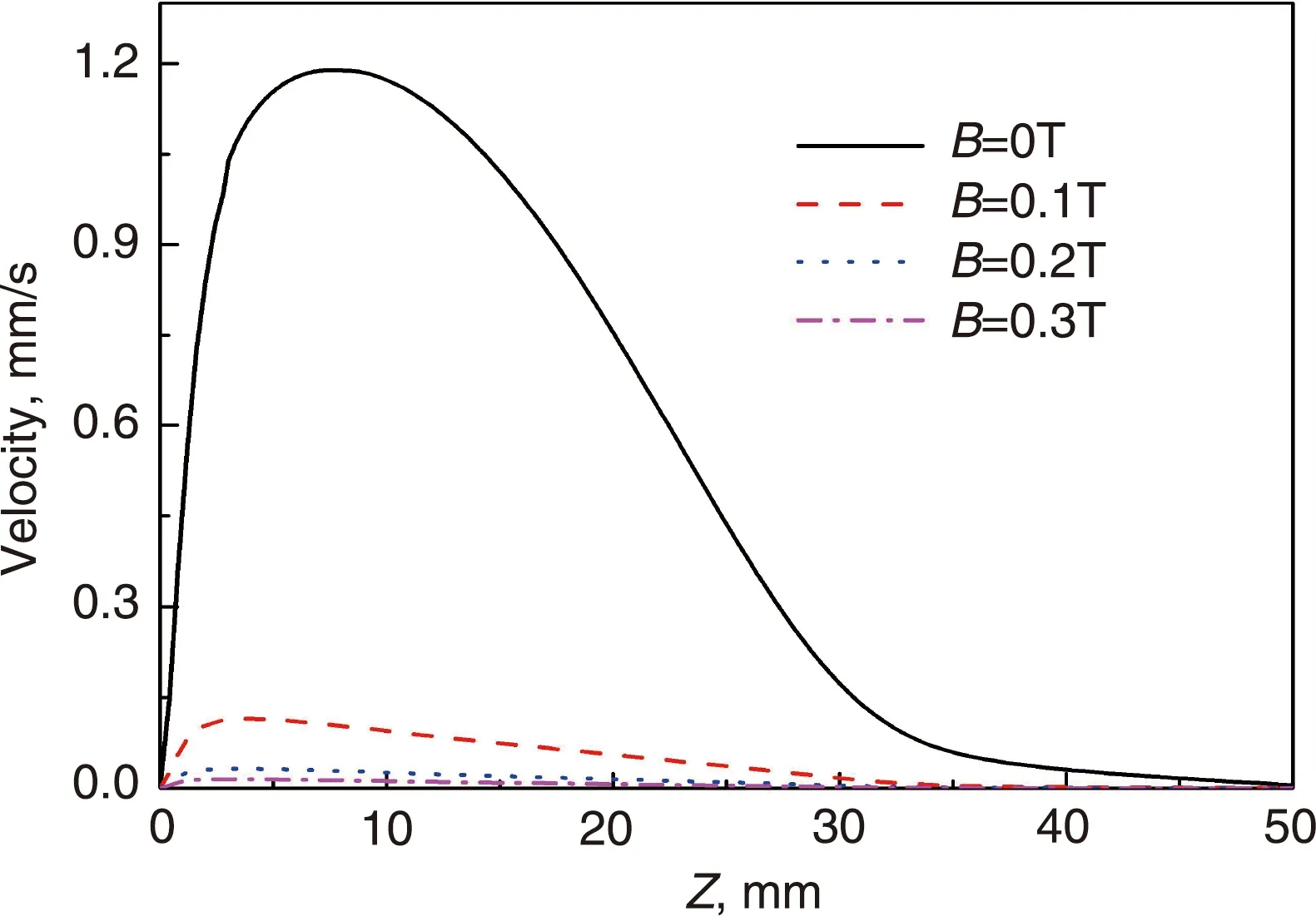

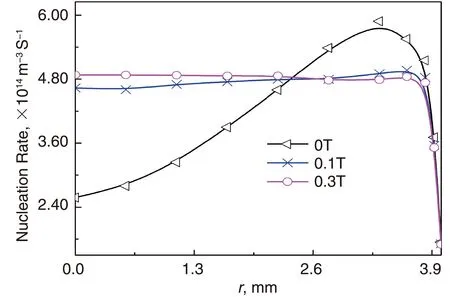

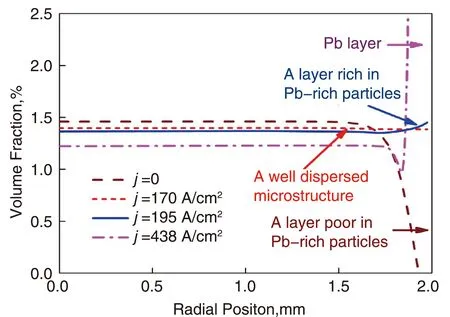

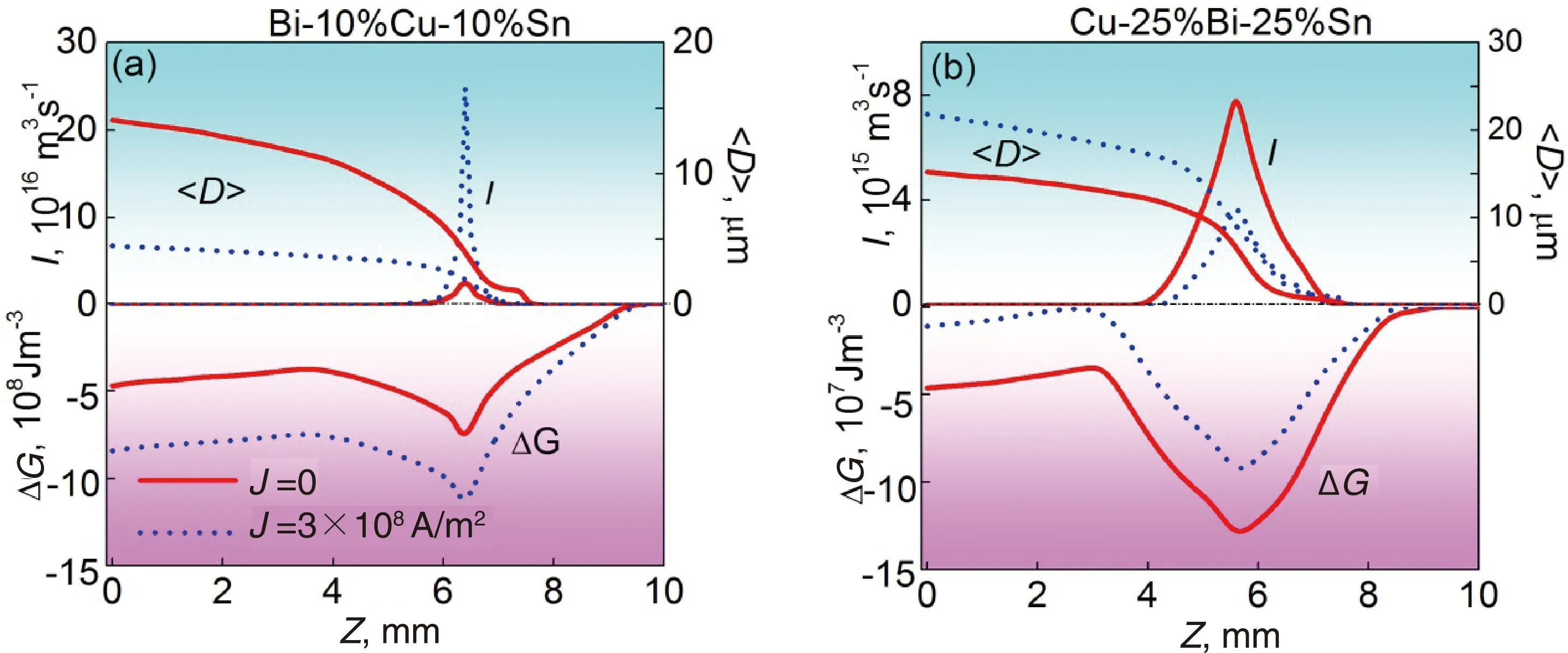

进而,他们模拟研究了磁场和电场等外场作用对偏晶合金连续凝固过程中组织演变的影响[5, 26-28, 30]。发现:①恒定磁场能有效地抑制熔体对流(见图15)、增加第二相液滴形核速率沿连铸坯径向分布的均匀性(见图16)、减缓第二相液滴粗化和相偏析形成速度,促进偏晶合金形成弥散型复合材料,恒定磁场作用下的连铸技术在偏晶合金制备上具有很好的应用前景[30];②直流电流主要通过改变第二相液滴迁移速度影响偏晶合金液相分离过程,当电流导致的液滴沿试样径向迁移速度与温度梯度导致的液滴沿试样径向的Marangoni迁移速度数值相当、方向相反时,电流能够减小径向相偏析,促进弥散型偏晶合金凝固组织的形成;可以用电流控制弥散相液滴沿试样径向迁移速度,制备具有壳核结构的偏晶合金复合线材(见图17)[5, 27];③脉冲电流主要通过改变第二相液滴的形核率来影响偏晶合金凝固过程。当弥散相液滴的电导率大于基体熔体的电导率时(如Bi-10%Cu-10%Sn),脉冲电流能大幅度提高弥散相液滴的形核率,促进弥散型凝固组织的获得;当弥散相液滴的电导率小于基体熔体的电导率时(如Cu-25%Bi-25%Sn),脉冲电流会降低弥散相液滴的形核率,促进偏析型凝固组织的形成(见图18)[5, 28]。

图15 Al-5wt%Pb合金以5 mm/s速度在不同强度磁场内定向凝固时,凝固界面前沿基体熔体的对流运动速度分布[30]Fig.15 Convective velocities of the melt in front of the solidification interface for the Al-5wt%Pb samples solidified in the magnetic field of different strengths[30]

图16 Al-5wt%Pb合金以5 mm/s速度在不同的磁场强度作用下定向凝固时,凝固界面前沿液滴的最大形核率沿试样径向的变化[30]Fig.16 Maximum of the nucleation rates of the minority phase droplets at the S/L interface along the radial direction for the Al-5wt%Pb samples solidified in the static magnetic field of different strengths[30]

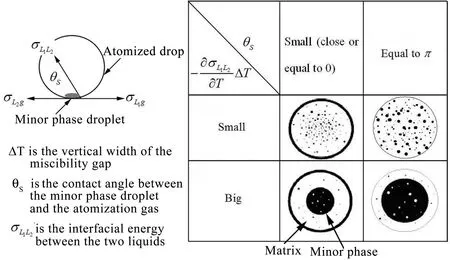

此外,赵等[19, 76-79]建立了气体雾化与喷射成型快速冷却条件下偏晶合金凝固模型,并模拟研究了偏晶合金快速凝固组织演变规律和宏观偏析的形成机理,发现偏晶合金的物性和第二相液滴在雾化液滴表面的异质形核条件共同决定偏晶合金雾化液滴的凝固组织,可以通过选取合适的合金系、成分或改变雾化液滴的表面异质形核条件等来获得所需的偏晶合金组织,如图19所示。

图17 直流电流作用下Al-7wt%Pb合金以8 mm/s速度凝固时,凝固界面前沿弥散相液滴在径向不同位置的体积分数[27]Fig.17 Effect of a direct current on the volume fraction of the MPDs in front of the solidification interface along the radial direction of the Al-7%Pb alloys solidified at the rate of 8 mm/s[27]

图18 脉冲电流作用下Bi-10%Cu-10%Sn合金(a)与Cu-25%Bi-25%Sn合金(b)以10 mm/s速度连续凝固时,凝固界面前沿形核驱动力和弥散相液滴形核率随位置的变化曲线[28]Fig.18 Nucleation rate (I), average diameter (

图19 气体雾化偏晶合金粉末组织种类及形成条件[19]Fig.19 Formation conditions of different powder structures[19]

4 结 语

具有液-液相变的偏晶合金凝固时存在着液相分离过程,在重力影响下极易形成相偏析严重乃至两相分层的组织,这限制了其凝固过程的研究和制备技术的研发。深入研究偏晶合金凝固组织形成机理与控制方法,研发原位自生偏晶合金复合材料的制备技术,对促进偏晶合金的开发应用具有重要科学与实际意义。目前有关偏晶合金凝固过程的研究已经取得显著进展,但液相分离理论还不够完善,尚有许多工作有待进一步深入。

(1)在地面重力条件下凝固时,重力对流不仅促进相偏析的形成,而且使各种影响因素相互混淆,这严重限制了有关偏晶合金凝固过程的实验研究,致使有关偏晶合金凝固模型的实验验证极为困难。借助于空间微重力条件,消除重力对流的影响,实验与模拟相结合研究偏晶合金凝固组织形成机理,完善偏晶合金凝固理论极为必要。目前,作者课题组利用天宫二号综合材料实验装置,在空间微重力条件下开展偏晶合金凝固实验,期望通过将空间、地基实验结果与模拟计算结果进行对比分析,进一步完善偏晶合金的凝固模型。

(2)以往的研究主要针对二元偏晶合金。未来结合工业应用需求,研究多元偏晶合金的凝固行为及凝固组织控制方法,研发关键偏晶合金材料的制备技术具有重要意义。

References

[1] Ratke L, Diefenbach S.MaterialsScienceandEngineeringR[J], 1995, 15: 263-347.

[2] Rudrakshi G B, Ojha S N.JournalofMaterialsProcessingTechnology[J], 2007, 189(1-3): 224-230.

[3] Tsuji K, Inada H, Kojima K,etal.JournalofMaterialsScience[J], 1992, 27: 1179-1183.

[4] Wang C P, Liu X J, Ohnuma I,etal.Science[J], 2002, 297: 990-993.

[5] Jiang Hongxiang (江鸿翔).ThesisforDoctorate(博士论文) [D]. Shenyang: University of Chinese Academy of Sciences, 2014: 2.

[6] Zhao J Z, Ratke L, Feuerbacher B.ModellSimulMaterSciEng[J], 1998, 6: 123-139

[7] Ahlborn H, Lohberg K. 17thAerospaceSciencesMeeting[C]. New Orleans, American Institute of Aeronautics and Astronautics, 1979: 79-0172.

[8] Carlberg T, Fredriksson H.MetallurgicalTransactionsA[J], 1980, 11: 1665-1676.

[9] Huang Z.ScriptaMetallurgica[J], 1991, 25: 149-152.

[10]Kneissl A, Fredrisson H. 5thEuropeanSymposiumonMaterialSciencesunderMicrogravity[C]. Schloss Elmau, German Aerospace Research Establishment & European Space Agency, 1984: 63-68.

[11]Walter H U.WorkshoponEffectofGravityonSolidificationofImmiscibleAlloys[C]. Stockholm, European Space Agency, 1984:47-67.

[12]Gelles S H, Markworth A J.AIAAJournal[J], 1978, 16: 431-438.

[13]Lancy L L, Otto G.AIAA/ASMEPaper[C]. Boston, American Institute of Aeronautics and Astronautics, 1974: 668.

[14]Potard C. 17thAerospaceSciencesMeeting[C]. American Institute of Aeronautics and Astronautics, New Orleans, 1979: 979-1012.

[15]Liu Eeyong (刘二勇), Chen Tijun (陈体军), Bai Yanping (白亚平).FoundryTechnology(铸造技术) [J], 2010, 31 (1): 17-20.

[16]He J, Li H Q, Zhao J Z,etal.AppliedPhysicsLetters[J], 2008, 93: 131907.

[17]Liu Yuan (刘 源). Guo Jingjie (郭景杰), Jia Jun (贾 均) ,etal.ActaMetallurgicaSinica(金属学报) [J], 2000, 36: 1233-1236.

[18]He J, Kaban I, Mattern N,etal.ScientificReports[J], 2016, 6: 25832.

[19]Zhao J Z.ScriptaMaterialia[J], 2006, 54: 247-250.

[20]Silva A P, Spinelli J E, Garcia A,etal.JournalofAlloysandCompounds[J], 2009, 475: 347-351.

[21]Silva A P, Freitas E S, Goulart P R,etal.JournalofMaterialsScience[J], 2012, 47: 5581-5589.

[22]Zhao J Z, Ratke L.ScriptaMaterialia[J], 2004, 50: 543-546.

[23]Li H L, Zhao J Z, Zhang Q X.MetallurgicalandMaterialsTransactionsA[J], 2008, 39: 3308-3316.

[24]Huang Q, Luo X H, Li Y Y.AdvancesinSpaceResearch[J], 2005, 36: 86-91.

[25]Ozawa S, Motegi T.MaterialsLetters[J], 2004, 58: 2548-2552.

[26]Zhao J Z, Li H L, Li H Q,etal.ComputationalMaterialsScience[J], 2010, 49: 121-125.

[27]Jiang H X, Zhao J Z.ChinesePhysicsLetters[J]. 2012, 29: 088104.

[28]Jiang H X, Zhao J Z, He J.ScientificReports[J], 2015, 5: 12680.

[29]Zhang Lin (张 林), Wang Engang (王恩刚), Zuo Xiaowei (左小伟),etal.ActaMetallurgicaSinica(金属学报) [J], 2010, 46: 423-428.

[30]Li H L, Zhao J Z.ComputationalMaterialsScience[J], 2009, 46: 1069-1075.

[31]Kotadiaa H R, Dasb A, Doernbergc E,etal.MaterialsChemistryandPhysics[J], 2011, 131: 241-249.

[32]Zhai W, Liu H M, Wei B.MaterialsLetters[J], 2015, 141: 221-224.

[33]Zhai W, Liu H M, Zuo P,etal.ProgressinNaturalScience-MaterialsInternational[J], 2015, 25: 471-477.

[34]Wang C P, Liu X J, Shi R P,etal.AppliedPhysicsLetters[J], 2007, 91: 141904.

[35]Zhao L, Zhao J Z.JournalofMaterialsResearch[J], 2013, 28: 1203-1210.

[36]Zhao J Z, Li H L, Zhang X F,etal.MaterialsLetters[J], 2008, 62: 3779-3781.

[37]Li H L, Zhao J Z.AppliedPhysicsLetters[J], 2008, 92: 241902.

[38]Lin Lanying (林兰英).ChineseMicrogravityScienceandSpaceExperiment(中国微重力科学与空间实验) [M]. Beijing: China Science and Technology Press, 1988: 77-95.

[39]Yan Na (闫 娜), Wang Weili (王伟丽), Wei Bingbo (魏炳波).ActaAeronauticaetAstronauticaSinica(航空学报) [J], 2011, 32(2): 351-359.

[40]Luo Bingci (罗炳池), Wang Haipeng (王海鹏), Wei Bingbo (魏炳波).TheChineseJournalofNonferrousMetals(中国有色金属学报) [J], 2009, 19(2): 279-285.

[41]Munitz A, Elder-Randall S P, Abbaschian G J.MetallurgicalandMaterialsTransactionsA[J], 1992, 23: 1817-1827.

[42]Wei B, Herlach D M, Sommer F,etal. MaterialsScienceandEngineeringA[J], 1993, 173: 357-361.

[43]Zhang Xuehua (张雪华), Ruan Ying (阮 莹), Wang Weili (王伟丽),etal.ScienceinChinaSerisG:Physics,Mechanics&Astronomy(中国科学 G 辑: 物理学 力学 天文学) [J], 2007, 37(3): 359-366.

[44]Zhu Dingyi (朱定一), Yang Xiaohua (杨晓华), Han Xiujun (韩秀君),etal.TransactionsofNonferrousMetalsSocietyofChina(中国有色金属学报) [J], 2003, 13(2): 328-334.

[45]Prinz B, Romero A, Ratke L.JournalofMaterialsScience[J], 1995, 30: 4715-4719.

[46]He Jie (何 杰), Zhao Jiuzhou (赵九洲), Wang Xiaofeng (王晓峰),etal.ActaMetallurgicaSinica(金属学报) [J], 2006, 42(1): 67-72.

[47]He J, Zhao J Z, Li H L,etal.MetallurgicalandMaterialsTransactionsA[J], 2008, 39: 1174-1182.

[48]Zhang Qinxia (张钦霞), Zhao Jiuzhou (赵九洲), He J,etal.ActaMetallurgicaSinica(金属学报) [J], 2007, 43: 925-929.

[49]Wang Engang (王恩刚), Zuo Xiaowei (左小伟), Zhang Lin (张 林),etal.SpecialCasting&NonferrousAlloys(特种铸造及有色合金) [J], 2008, 28(6): 478-481.

[50]Zuo Xiaowei (左小伟), Wang Engang (王恩刚), Han Huan (韩 欢),etal.ActaMetallurgicaSinica(金属学报) [J], 2008, 44(10): 1219-1223.

[51]Yasuda H, Kato S, Shinba T,etal.MaterialsScienceForum[J], 2010, 649: 131-136.

[52]Wang J, Zhong Y B, Fautrelle Y,etal.AppliedPhysicsA[J], 2013, 112: 1027-1031.

[53]Zheng T X, Zhong Y B, Lei Z S,etal.JournalofAlloysandCompounds[J], 2015, 623: 36-41.

[54]Zhu J, Wang T X, Cao F,etal.JournalofMaterialsEngineeringandPerformance[J], 2013, 22(5): 1319-1323.

[55]Sun Qian (孙 倩), Jiang Hongxiang (江鸿翔), Zhao Jiuzhou (赵九洲).ActaMetallurgicaSinica(金属学报) [J], 2016, 52(4): 497-504.

[56]Sun Q, Jiang H X, Zhao J Z,etal.MaterialsandDesign[J], 2016, 91: 361-367.

[57]Sun Q, Jiang H X, Zhao J Z,etal.ActaMaterialia[J], 2017, 129: 321-330.

[58]Sun Q, Jiang H X, Zhao J Z.MaterialsScienceForum[J], 2016, 879: 2439-2443.

[59]Li J Q, Ma B Q, Min S,etal.MaterialsLetters[J], 2010, 64: 814-816.

[60]Kaban I, Kohler M, Ratke L,etal.ActaMaterialia[J], 2011, 59: 6880-6889.

[61]Cao C Z, Chen L Y, Xu J Q,etal.MaterialsScience&EngineeringA[J], 2016, 651:332-335.

[62]Ratke L.JournalofColloidandInterfaceScience[J], 1987, 119: 391-397.

[63]Zhao J Z, Ratke L, Jia J,etal.JournalofMaterialsScience&Technology[J], 2002, 18: 197-205.

[64]Ratke L.MaterialsScienceForum[J], 1996, 215: 251-264

[65]Nestler B, Wheeler A A, Ratke L,etal.PhysicaD[J], 2000, 141: 133-154.

[66]Oliveira J C R E, Braga M H, Travasso F D M.JournalofNon-CrystallineSolids[J], 2008, 354: 5340-5342.

[67]Shi R P, Wang Y, Wang C P,etal.AppliedPhysicsLetters[J], 2011, 98: 204106.

[68]Shi R P, Wang C P, Wheeler D,etal.ActaMaterialia[J], 2013, 61: 1229-1243.

[69]Luo B C, Wang H P, Wei B B.ChineseScienceBulletin[J], 2009, 54: 183-188.

[70]Wang W L, Li Z Q, Wei B.ActaMaterialia[J], 2011, 59: 5482-5493.

[71]Wang F, Choudhury A, Strassacker C,etal.TheJournalofChemicalPhysics[J], 2012, 137: 034702.

[72]Ratke L, Thieringer W K.ActaMetallurgica[J], 1985, 33(10): 1793-1802.

[73]Alkemper J, Ratke L.ZeitschriftFurMetallkunde[J], 1994, 85(5): 365-371.

[74]Rogers J R, Davis R H.MetallurgicalTransactionsA[J], 1990, 21: 59-64.

[75]Ratke L.MaterialsScienceandEngineeringA[J], 1995, 203: 399-407.

[76]Liu D M, Zhao J Z, Ye H Q.MaterialsScienceandEngineeringA[J], 2004, 372: 229-234.

[77]Zhao L, Zhao J Z.MetallurgicalandMaterialsTransactionsA[J], 2012, 43: 5019-5028.

[78]He J, Zhao J Z, Ratke L.ActaMaterialia[J], 2006, 54: 1749-1757.

[79]Zhao J Z.MaterialsScienceandEngineeringA[J], 2007, 454-455: 637-640.

[80]Chen S, Zhao J Z, Jiang H X,etal.ActaMetallurgicaSinica(EnglishLetters) [J], 2015, 28: 316-321.

[81]Zhao J Z, Li H L, Wang Q L,etal.ComputationalMaterialsScience[J], 2008, 44: 400-403.

[82]Li H L, Zhao J Z.JournalofMaterialsResearch[J], 2011, 26: 832-836.

(编辑 盖少飞)

Progress of Research on Solidification Process and Microstructure Control of Immiscible Alloys

ZHAO Jiuzhou1,JIANG Hongxiang1, SUN Qian1, 2, LI Wang1, 2, HE Jie1

(1.Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)(2.School of Materials Science and Engineering, University of Science and Technology of China, Shenyang 110016, China)

Alloys with a miscibility gap in the liquid state are a broad kind of materials. Many of them have great potential applications in the fields such as chemical industry, automobile, machinery, electronic industry for their special physical and mechanical characteristics. However, these alloys have an essential drawback that the miscibility gap poses problems during solidification. When a homogeneous single phase liquid is cooled into the miscibility gap, it develops into two liquids. Generally, the liquid-liquid decomposition leads to a microstructure with serious phase segregation under the conventional solidification conditions. The application of immiscible alloys is, thus, very limited. In recent decades, many experimental and theoretical researches were carried out to investigate the solidification of immiscible alloys under the normal gravity and microgravity conditions. It has been demonstrated that the rapid solidification technique and sub-rapid solidification technique have great future in the manufacturing of immiscible alloys. Addition of effective inoculant for the nucleation of the minority phase droplets and proper application of external fields, e.g., static magnetic field, electric current pulses, etc. may promote the formation of immiscible alloys with a well dispersed microstructure. Up to date, great progress has been made in this field. The objective of this article is to review the research work in this field during the last few decades.

immiscible alloys; solidification; microstructure evolution; modelling; simulation

2016-12-02

国家自然科学基金资助项目(51471173, 51501207, 51271185);中国载人空间站工程项目(TGJZ800-2-RW024)

赵九洲,男,1962年生,研究员,博士生导师, Email: jzzhao@imr.ac.cn

10.7502/j.issn.1674-3962.2017.04.02

TG14;TG2

A

1674-3962(2017)04-0252-10