半导体材料的微重力生长

尹志岗,张兴旺,吴金良

(1.中国科学院半导体研究所 半导体材料科学重点实验室,北京 100083)(2.中国科学院大学材料科学与光电技术学院,北京 100049)

半导体材料的微重力生长

尹志岗1,2,张兴旺1,2,吴金良1

(1.中国科学院半导体研究所 半导体材料科学重点实验室,北京 100083)(2.中国科学院大学材料科学与光电技术学院,北京 100049)

空间微重力环境提供了一个独特平台,以改进地面材料性能、深入理解被地面重力掩盖的晶体生长现象。半导体空间材料科学的主要进展有:①基于对组分均匀的完美半导体的追求,人们对于晶体生长机理,特别是对流、溶质传输及组分分凝的相互作用,有了更加深入的理解;②基于空间实验结果,人们澄清了非接触 Bridgman生长的内在机理,并将之用于指导空间及地面实验;③提出了新的微重力晶体生长技术并成功用于组分均匀半导体合金材料的制备。回顾了以上方面的研究进展,并对半导体空间材料科学的未来挑战进行了展望。

微重力;浮力对流;Marangoni对流;Bridgman生长;非接触生长

1 前 言

空间技术的进步为材料科学的发展带来了新的机遇。20世纪60年代末开始的空间材料生长实验宣告了一门新学科——微重力材料科学的诞生。空间微重力环境为材料的生长、加工提供了新的自由度,同时有力地促进了人们对材料生长基础问题的认识。微重力材料科学的研究目标主要包括3个方面:通过抑制重力效应,制备地面无法得到的高性能材料;理解被地面重力效应掩盖的物理现象;改进地面晶体生长工艺[1]。

半导体是信息社会的材料基础,也是空间材料科学最为重要的研究方向之一[2]。空间半导体材料生长实验多采用以浮区法、Bridgman法为代表的熔体生长技术[3-5]。特别是Bridgman法,由于其简单易行的优点,是半导体空间材料科学实验的主流方法。本文将主要围绕Bridgman法展开,同时适当兼顾目前有潜力的新生长技术。总的来讲,半导体空间材料科学领域取得的主要进展概括为如下3方面:

(1)基于抑制浮力对流、实现纯扩散生长的目标,科学家开展了多种半导体体系的空间生长实验。通过这些工作,人们对于各种对流现象与溶质输运、组分分凝之间的相互作用有了更加深入的理解,这些认识反过来又极大地促进了晶体生长学科的发展。

(2)通过微重力实验发现了非接触Bridgman生长这一现象,并认识到其对于降低缺陷、提升晶体质量的巨大意义。基于空地实验结果,人们澄清了非接触Bridgman生长的基本原理,并成功将之用于指导空间及地基晶体生长过程[6]。

(3)以移动加热器法、移动液相区法及垂直梯度凝固法为代表的新的微重力晶体生长技术不断涌现,并成功制备了各种高质量的半导体合金晶体。

本论文将立足于以上3个方面,介绍空间半导体材料科学近年来的发展概况。

2 通向纯扩散生长

2.1 微重力条件下的组分偏析与溶质输运

根据经典的Tiller理论,当对流可以忽略而溶质输运过程由扩散控制时,可以实现稳态生长,即固体组分为恒定值[7,8]。扩散机制控制溶质输运时,固体中的溶质浓度分布符合以下关系(见式(1))[8]:

Cs(x)/C0=k+(1-k)[1-exp(-kRx/D)]

(1)

其中Cs(x)为距离初始位置x处固体中的溶质浓度,C0起始状态下熔体的平均溶质浓度,k为平衡分配系数,D溶质在熔体中的扩散系数,R为生长速度。根据式(1),稳态生长时(x足够大)固体组分Cs(x)与C0一致。通常为表述实际情况与这一理想情况偏离的程度,定义有效分凝系数(见式(2))[8]:

keff=Cs/C0

(2)

当keff不为1时,说明实际晶体生长过程偏离了纯扩散生长(熔体中溶质输运只受扩散规律支配),即产生了组分偏析。但是,由于浮力对流的影响,在地面环境下很难实现纯扩散生长。利用微重力环境,抑制浮力对流、制备组分均匀的完美晶体,是人们开展空间材料科学实验的重要原因之一。

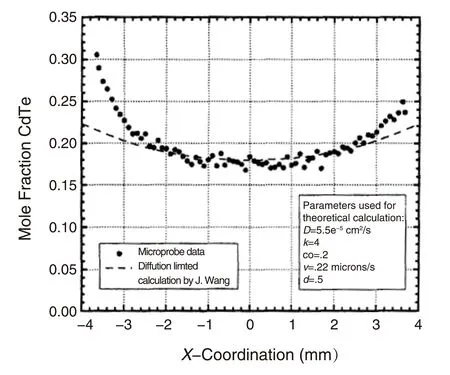

Witt等人基于InSb开展的微重力材料生长实验表明,沿晶体轴向的杂质分布均一,符合纯扩散生长的特征。类似的结果后来也多有报道[9-12]。但在空间生长的Ge晶体中,杂质分布尽管在轴向是均匀的,但在径向却与期望结果有很大差距[10]。同样,在GaAs及HgCdTe空间晶体中也观察到了同样的现象[11,12],其中HgCdTe晶体的径向组分分布如图1所示。这些结果揭示,空间晶体生长并不能简单归结为纯扩散过程,实际情况要复杂得多。在实际的空间飞行器中,重力水平虽较地面大幅降低,但却远不是零。残余重力(准静态加速度和动态加速度)的存在对于晶体生长过程有不可忽视的影响。稳态生长需要在生长界面附近(边界区)的熔体中建立稳定的溶质浓度分布,任何对于这一平衡状态的破坏,包括残余重力引起的对流,都有可能导致组分偏析的出现。例如,Alexander 等[13]记录了动态加速度的实时变化,首次发现了动态加速度与溶质输运间的紧密联系。不难理解,随重力水平减小,沿轴向组分会逐渐逼近keff,组分最终会稳定在C0。径向组分分凝的特点与轴向有显著差别,它随重力水平及对流强度的变化并不是单调的。在无对流(无重力)及强对流(地面)两种极限条件下,晶体组分沿径向均分布均匀。残余重力引起的弱环形对流不仅决定了熔体边界区的局域溶质分布,还会使径向各点传热条件产生差异,因此会导致晶体径向组分分布的明显变化[14]。相对而言,残余重力对轴向组分分布的影响并不显著。这就导致了空间材料科学实验中经常观察到的现象——轴向组分均匀,径向偏析严重。

图1 HgCdTe径向组分分布图;图中虚线为根据扩散生长机制计算所得[12]Fig.1 Radial composition profile of HgCdTe crystal. The dashed line indicates the calculated results according to the diffusion-controlled scheme[12]

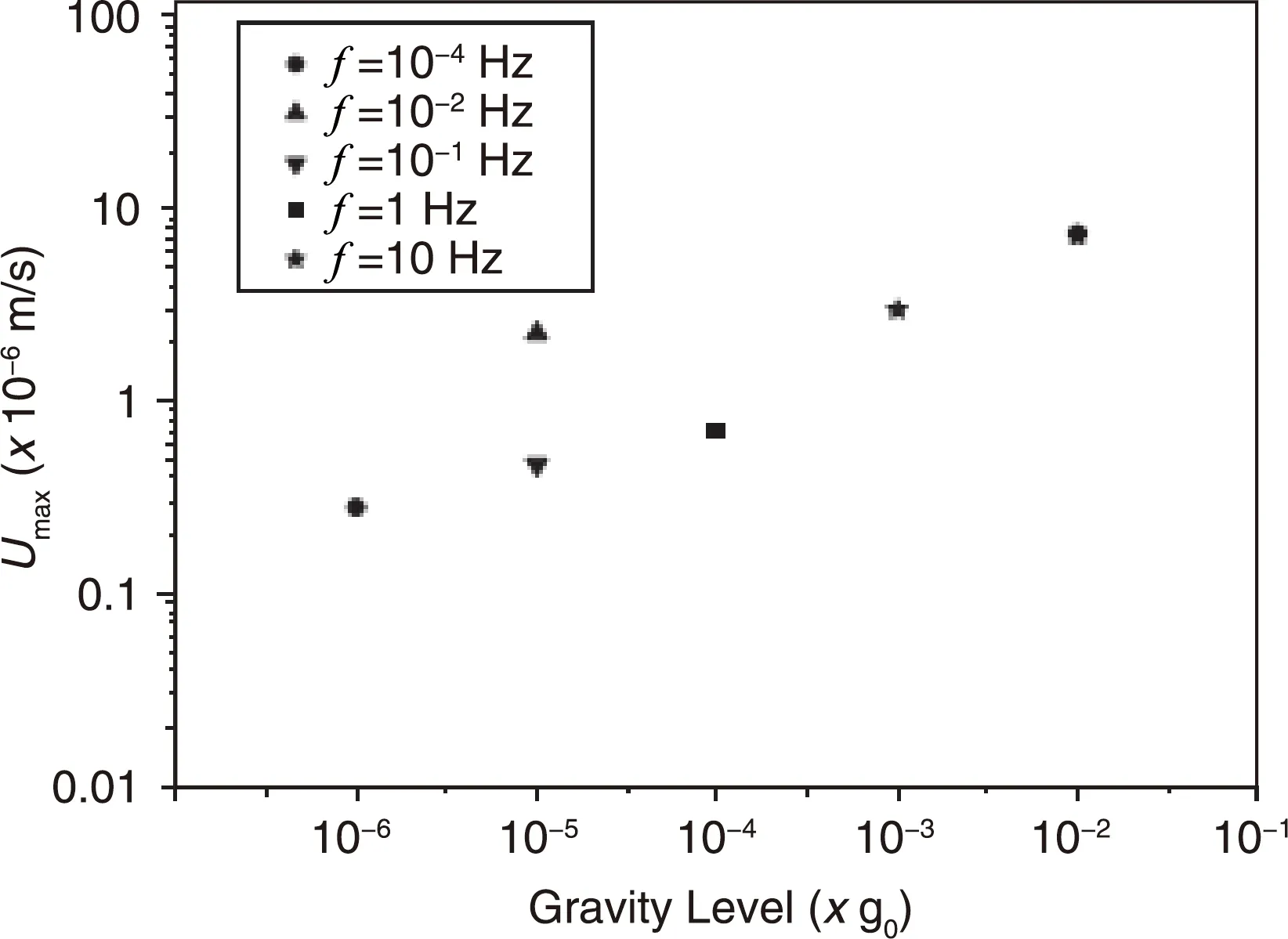

人们开展了大量的计算模拟工作,旨在深入理解残余重力对溶质输运及分凝过程的影响。Naumann[15]建立了二维流场的解析模型,发现10-4g0(g0为地面重力加速度)的残余重力就足以导致熔体中溶质分布的剧烈变化,同时指出生长炉轴线与残余重力矢量方向平行时可在一定程度上抑制这种影响。Alexander等[16]也得到了类似的结论。此外,他们的研究还揭示,动态加速度本身虽是一种瞬时作用,对溶质输运过程的影响却可持续~1000 s之久。Derby小组[17]近来发展了Bridgman生长的三维模型,将熔体对流、热传导、分凝及凝固等过程悉数纳入,成功用来模拟、指导CdZnTe晶体的生长。Stelian等[18]给出了液-固界面演化的半经验表达式,得到了平直界面所需的动力学条件。该小组还仔细审视了动态加速度的频率、幅度对于组分分凝的影响(如图2),结果显示:频率恒定时,动态加速度幅度越大,偏析越严重;幅度恒定时,相对于高频加速度,低频加速度的影响更加致命[19]。理论模拟尽管不能完全再现空间生长过程,却是理解微重力环境下对流、溶质输运及组分分凝相互作用不可或缺的工具,对于具体的空间实验设计也有着重要的指导意义。

图2 残余重力对熔体对流的影响,其中Umax对应最大对流速度[19]Fig.2 Effect of the residual gravity on the melt convection, in which Umax is the maximum convective velocity[19]

2.2 Marangoni对流的影响

浮力对流的驱动力可以用Rayleigh数来表示(见式(3)):

Ra=gβΔTL3/αγ

(3)

式中g为重力加速度,β为热膨胀系数,ΔT为温度梯度,L为熔池深度,α为热扩散系数,γ为动力黏度。式(3)显示,Rayleigh数与重力加速度成正比。可以预期,在微重力环境下浮力对流强度将大为降低。但是,Te掺杂GaSb空间晶体中观察到了明显的轴向组分分凝,这一结果显然不能由残余重力引起的浮力对流来解释[20]。理论与实验结果均指向Marangoni对流,一种在地面环境下经常被重力效应所掩盖的现象。理论模拟证实,在浮力对流得到抑制且存在自由表面的情况下,对流强度可以完全由Marangoni对流主导[14]。实际测量显示,在1.2 K/cm的径向温度梯度下,固-液界面附近的对流速度可高达0.5 cm/s,几乎与地面条件下浮力对流引起的效应相当[14]。可以说,在许多微重力材料科学实验中,Marangoni对流都与样品在径向及轴向的宏观偏析现象密切相关。

Marangoni对流不仅会可造成宏观偏析,还可导致微观偏析的产生。在实验上,微观偏析主要表现为生长条纹,其形成主要与晶体生长过程中的温度起伏或生长速率起伏引起溶质浓度涨落造成的。一言以蔽之,微观偏析与失稳对流相关,而与稳态对流无关。生长条纹还是一种研究晶体生长机理的有力工具,可以用来表征生长界面的动力学演变过程[21]。在微重力环境下,Rayleigh数远小于稳态-失稳转变临界值,因此浮力对流一般不是生长条纹出现的主要原因。例如,在封闭表面的条件下,即使在动态加速度强度高达2×10-1g0,Ge∶Ga晶体生长过程中也未出现可分辨的生长条纹[14]。通常来讲,空间生长的晶体样品中若出现生长条纹,Marangoni对流是必须要考虑的因素。Marangoni对流的驱动力由Marangoni数来表示(见式(4)和式(5)):

MaT=αSTLΔT/αγ

(4)

MaC=αSCLΔω/Dγ

(5)

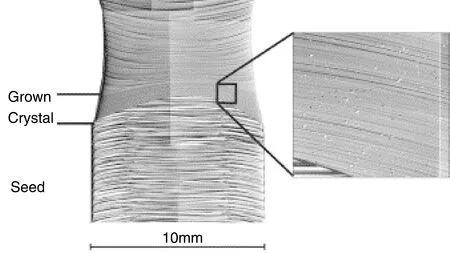

MaT和MaC分别为温度驱动和组分驱动Marangoni对流对应的Marangoni数,αST和αSC分别为表面张力的温度系数和溶质浓度系数,Δω为溶质浓度差。在温度涨落幅度为0.5~0.7 ℃,频率小于0.5 Hz时,Schweizer等[22]发现Si的生长速度在1 mm/min的平均速度左右出现了明显的起伏。观察到的生长速度最高为4 mm/min,最小甚至可为负值(晶体回熔),因此晶体中出现了明显的生长条纹(如图3)。这是Marangoni对流造成微观偏析的典型例子。若Marangoni对流是微观偏析的主导因素,Marangoni数必须大于Ma2(Ma2为稳定-失稳Marangoni对流转变临界值)。确定Ma2的大小,是微重力Marangoni对流研究的重要内容,众多小组就此问题展开了研究。Cröll等[23]仔细测量了GaSb的临界Marangoni数,得到的Ma2值为375±125,与理论计算结果(355±90)非常吻合。对于Si和GaAs,实验得到的Marangoni数分别为150±50 和~400[23]。基于这些结果,可以外推得到Ma2与Prandtl数(Pr,流体动力黏度与热扩散系数的比值)的对应关系为(见式(6))[23]:

Ma2=2.2×104Pr1.32

(6)

这一关系式对于预测其它体系的微观偏析行为具有重要指导意义。

由式(4)和(5)可知,Marangoni对流的驱动力与温度梯度或浓度梯度线性相关。因此,降低温度梯度或浓度梯度,是控制Marangoni对流的有效手段。但是,对于 Bridgman技术来说,温度梯度是炉体的固有属性,固-液界面附近熔体中的溶质浓度梯度又是扩散生长的必然结果,因此实际上这两种方法并不可行。本课题组注意到中科院物理所、中国空间技术研究院兰州物理所以及日本东京大学利用我国返回式卫星搭载的GaSb空间实验晶体尽管出现了自由表面,却未观察到可分辨的生长条纹[24-26]。作者认为,未出现失稳Marangoni对流的原因与GaSb表面薄的氧化物保护层有关。Tillberg等[27]基于Ge晶体的空间生长实验结果,也强调了表面氧化层对于生长条纹的抑制作用。在不致引起晶体掺杂污染的前提下,引入惰性氧化层无疑是抑制自由表面形成,进而调控Marangoni对流的可行手段。

图3 微重力生长的Si单晶腐蚀照片,图中由Marangoni对流引起的生长条纹清晰可见[22]Fig.3 Image of the etched μg0 crystal of Si, in which dopant striations induced by Marangoni convection are clearly visible[22]

2.3 抑制对流的途径

如前所述,空间材料科学实验的目的之一是利用微重力环境抑制对流,实现纯扩散生长,以便得到组分均匀分布的掺杂半导体或半导体合金。但是,由于残余重力的存在及自由表面的出现,浮力对流及Marangoni对流的影响仍旧不可忽视,通向组分均匀分布的完美半导体之路并不平坦。很显然,对于空间材料科学来说,如何进一步抑制对流是一个极其重要的课题。

很久之前,静磁场就被认为是与微重力类似的抑制对流的手段。例如,Cröll小组[28]详细研究了磁场对于Si晶体生长过程的影响,发现施加磁场可以完全避免生长条纹的出现。但是,后续研究结果显示,若通过静磁场在地面环境下抑制对流,进而实现由扩散主导的溶质输运过程,磁场强度至少需要达到若干个特斯拉[29]。强磁场会带来2个弊端:①经济上代价太大;②会引起热电磁对流等副效应[29];因此在技术上并不现实。随着研究的深入,微重力与弱磁场相结合作为一个可行的研究路径受到关注,许多小组在这方面进行了卓有成效的尝试。例如,Fripp等[30]试图利用轴向磁场抑制径向对流分量,并基于垂直Bridgman方法进行了数值模拟。结果显示,在微重力条件下,只需数千高斯的磁场就足以有效抑制浮力对流效应。Baumgartl 等[31]的结果也证实,磁场的强度及取向对于其实际使用效果有显著的影响。Herrmann等[32]在微重力环境下进行了GaAs晶体的生长,但由于施加磁场强度过小,效果并不特别明显。从技术上而言,在空间飞行器上施加数千高斯的磁场稍显奢侈。改静磁场为旋转磁场,或许是解决问题的可行办法。与静磁场不同,旋转磁场的作用是产生强制对流,以补偿熔体中已有的对流效应。在俄罗斯Foton-M3卫星上开展的Ge∶Ga晶体生长实验中,旋转磁场的施加使得生长条纹明显变弱[33]。Dold及合作者也在Ge∶Ga体系中发现了类似的结果[34]。

Lan等[35,36]通过系列模拟工作,研究了通过坩埚旋转技术抑制动态加速度效应、控制组分偏析的可行性。他们发现,微重力环境下不高于20 r/min的旋转速度即可产生与地面100 r/min相同的效果。计算结果进一步显示,在采用坩埚旋转技术时,晶体轴向组分分布可接近纯扩散生长极限,而径向偏析也能得到显著改善。除此之外,该小组还考虑了偏心旋转的可能影响,发现只要偏心角不过大,对晶体组分分布的影响基本可以忽略不计。

从式(3)中可以看出,Rayleigh数与L3及成正比,可以利用这一特点来设计实验方案以抑制浮力对流。例如,将熔池深度降低一个量级,浮力对流水平将相应地下降3个量级。此外,减小炉体温场梯度,也能在一定程度上抑制浮力对流强度。Ostrogorsky[37-39]设计了下沉加热器这一新颖的加热模式,大幅降低了有效熔池深度,并减小了炉体温场梯度,在地面条件下实现了Ge基和InSb基晶体的准扩散生长。随后,进一步简化方案,利用高热传导材料石墨制备的下沉隔板替代下沉加热器,也能起到类似的效果[40]。利用这一技术,科学家在国际空间站开展了Te掺杂InSb及Zn掺杂InSb的生长工作,并取得了预料中的效果[41,42]。由于Marangoni数与L线性相关,可以预期,下沉隔板法对于Marangoni对流不会特别有效。除了2.2节介绍的表面氧化层,更有效的抑制Marangoni对流的方法其实是设法消除自由表面。相关内容会在3.3节略作讨论。

3 非接触 Bridgman生长

3.1 非接触Bridgman生长的发现及其意义

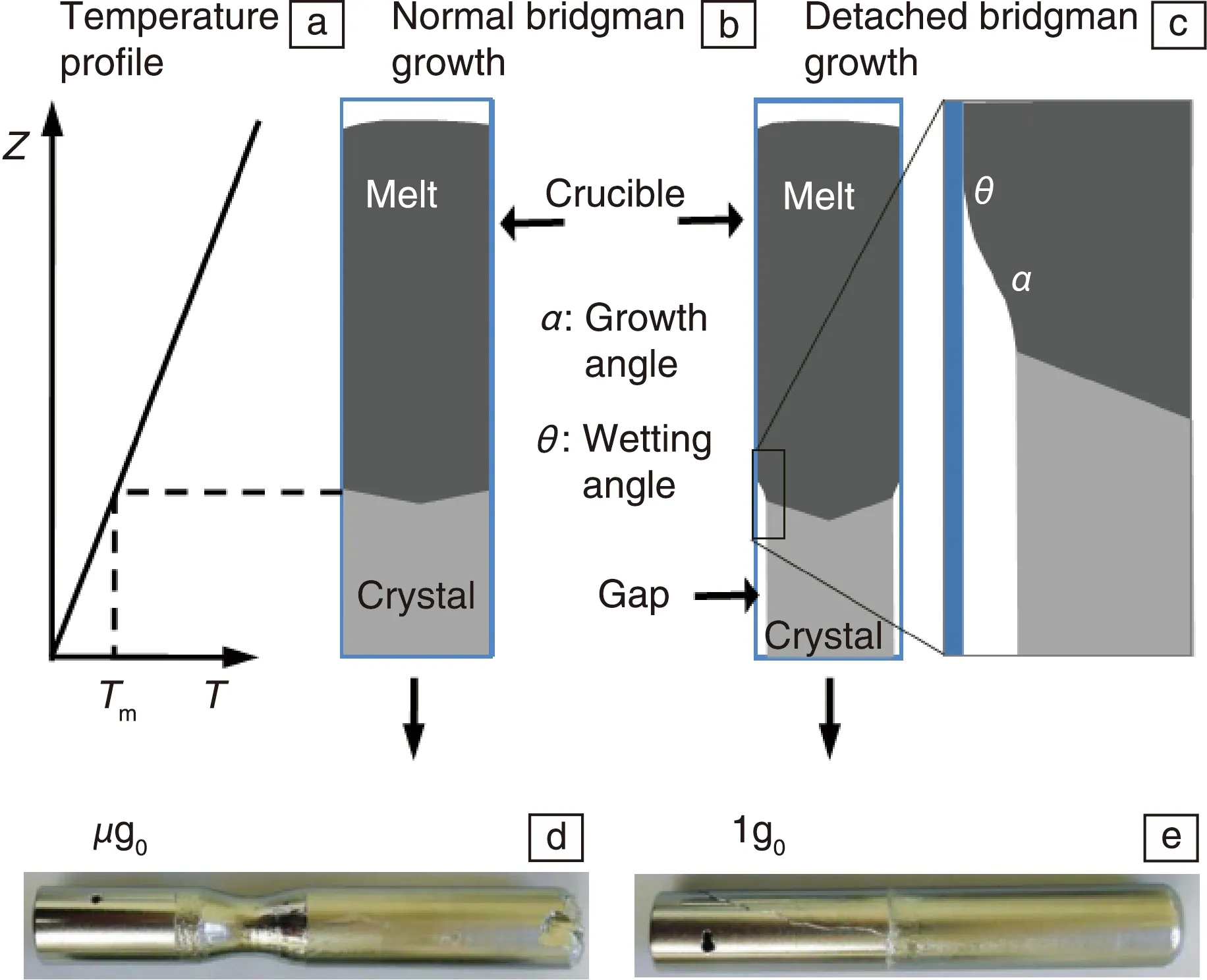

1970年代Witt等[9]利用Bridgman法进行InSb空间生长时,意外发现晶体外径竟然明显小于坩埚的内径。这显然不是由热胀冷缩所致,因为InSb在液-固转变时通常会产生体积膨胀。这种现象被称为非接触生长(Detached Growth),其示意图如图4所示[43]。从概念上讲,非接触生长指的是晶体本身与器壁不接触,而熔体绝大部分与器壁是接触的。从纯几何的角度而言,非接触生长需满足熔体浸润角与晶体生长角之和大于180°的条件[43]。一般的半导体材料与坩埚组合,很难满足这一苛刻的条件。除InSb外,其它半导体,如 Ge、GaSb、CdTe等,也都在微重力环境下观察到了非接触生长现象[24,44]。尽管微重力环境并不总是导致非接触生长,但非接触生长确实可以称得上是空间半导体Bridgman生长的典型特征之一。但在地面环境下,基于同样的实验条件、同样的装置,地面条件下却总是难以观察到非接触生长。很显然,非接触出现与否与重力场有密切的关系。与空间情形相比,地面环境下熔体自身具有静压力,这可能是导致空间与地面实验产生差异的原因。但是,其背后具体的机理,在很长时间内都不是很清楚。

图4 布里奇曼法温场分布曲线(a),正常布里奇曼生长示意图(b),非接触布里奇曼生长示意图(c),微重力环境下制备的Ge晶体照片(从中可以很清楚看到非接触生长)(d),地面重力环境下生长的Ge晶体照片(e) [43]Fig.4 Temperature profile needed for Bridgman growth (a), schematic of Bridgman growth (b), schematic of detached Bridgman growth (in which α stands for the growth angle and θ is the contact angle of the melt) (c), Ge crystals grown by Bridgman method under microgravity (d) and on the ground (e) [43]

在常规Bridgman生长时晶体与坩埚壁是接触的,由于晶体与坩埚材料热膨胀系数的差异,晶体与坩埚壁之间会产生显著的热失配。例如,常用的石英坩埚热膨胀系数约为5×10-7/K,要比多数半导体的热膨胀系数小一个量级。晶体与坩埚间的热失配会造成晶体中缺陷(特别是位错)密度的显著增加,使得晶体质量大幅降低。热失配严重时,甚至会导致微裂纹等宏观缺陷的形成。实验结果显示,非接触生长由于避免了晶体与坩埚壁之间的直接接触,因此可以有效降低热失配,进而使晶体中位错密度大大降低。根据Dold等[43]及Schweizer等[45]的报道,非接触生长可使Ge晶体位错密度下降约2个数量级。在空间生长的CdZnTe晶体中,也观察到了类似的现象[46]。最惊人的结果来自InSb体系[44],空间非接触生长的晶体位错密度仅仅为2.5×10 /cm2,而地面常规样品的位错密度则高达104~105/cm2!低的位错密度对于研制高性能器件的意义不言而喻。例如,陈诺夫等[3,47]基于低位错密度的空间半绝缘GaAs单晶制造的低噪声场效应晶体管和模拟开关集成电路,其各项性能均超过了地面材料制造的相同器件。

3.2 非接触生长机理

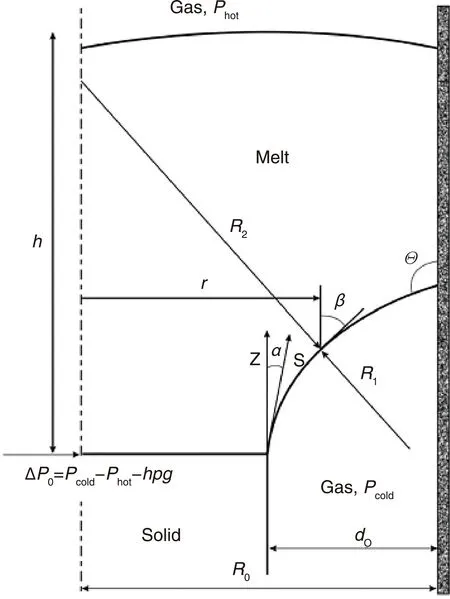

自20世纪90年代以来,通过Duffar等[48,49]的一系列理论及实验工作,非接触生长的原因才算彻底搞清楚。非接触生长时晶体与器壁之间存在间隙,三相交界线与器壁之间依靠弯液面来连接。典型的Bridman非接触生长时弯液面及晶体-器壁间隙附近的示意图如图5所示,在晶体-器壁间隙处(熔体下端)及熔体上端存在气体(挥发所致)。根据拉氏方程,在弯液面两侧的压力差为(见式(7))[49]:

图5 非接触生长弯液面区域示意图。Pcold与Phot:熔体下端及上端的气相压力;h:熔体区高度;R0:坩埚的半径;R1:弯液面曲率半径;R2:弯液面曲率半径(垂直于纸面方向)[48,49]Fig.5 Schematic of the meniscus region in the detached growth. Pcold and Phot are gas pressures below and above the melt, h is the height of the melt, R0 the radius of the crucible, and R1 and R2 are the meniscus radii (R1 in the plane of the figure, R2 in the plane perpendicular to R1)[48,49]

ΔP=σ=(1/R1+1/R2)

(7)

其中σ为表面张力。由图5可知(见式(8)和式(9))[49]:

R1=-ds/dβ

(8)

R2=r/cosβ

(9)

在弯液面附近,ΔP可表示为坐标z的方程(见式(10))[49]:

ΔP=ΔP0+zρg

(10)

其中ΔP0为三相点处的压力差,ρ为熔体密度,g为重力加速度。综合(7)~(10)式,有(见式(11))[49]:

dβ/ds-cosβ/γ=-ΔP/σ=-(Pcold-Phot)+ρg(h-z)/σ

(11)

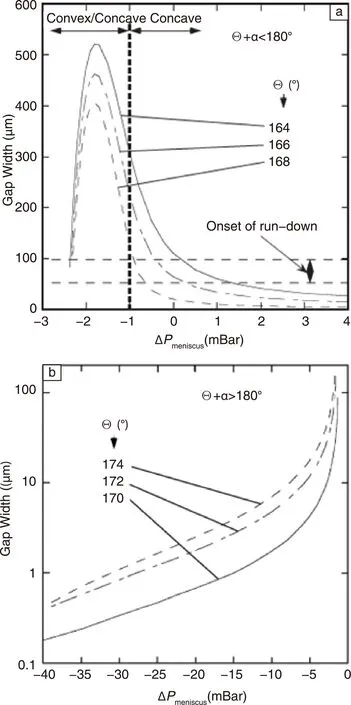

很明显,(11)式左端与弯液面的形状有关,右端第一项反映了熔体上、下端气相压力对弯液面形状的影响,第二项则代表了重力的贡献。利用(11)式,可以通过数值解析的方式对晶体生长的形态进行预测。Kaiser等[50]对Ge晶体的Bridgman生长进行了数值模拟,其中晶体生长角α选为11°,表面张力σ取为0.5969 N/m,结果如图6所示。可以看到,α+θ< 180°时,晶体-坩埚间隙在ΔP≈ -200 Pa时取最大值。晶体-坩埚间隙当ΔP<-200 Pa时急剧减小,在ΔP> -200 Pa时则缓慢地以对数关系衰减。根据Lyapunov稳定性条件[48],晶体-熔体界面处的弯液面必需向气相一侧凸出,在动力学上才能够稳定存在。根据计算,ΔP> -10 Pa时弯液面为凹进型,所以不利于晶体-坩埚间隙的稳定存在[49]。综合考虑以上因素,α+θ< 180°条件下稳定的非接触生长需要ΔP位于-200 ~ -100 Pa的区间。α+θ> 180°时,弯液面形状在ΔP< 0 Pa时始终满足Lyapunov动力学稳定条件,理论上在该压力区间均可实现非接触生长[49]。但是,由于ΔP< -2000 Pa时晶体-坩埚间隙过小,与坩埚表面粗糙度在一个数量级,此时并不能出现非接触生长。因此,α+θ> 180°条件下出现非接触生长的ΔP范围在-2000~0 Pa区间。

在重力环境下,熔体静压力对于ΔP有重要贡献。半导体熔体密度通常在5 g/cm3左右,假设熔体区高度为10 cm,则熔体静压的贡献约为-5000 Pa。由此可见,对于α+θ< 180°和α+θ> 180°两种情况,ΔP取值都远远偏离了非接触生长的条件。这样,在地面实验中很少能够观察到非接触生长,也就不难理解了。另外,从图6a和6b中还可以看出,接触角越大,越有利于实现非接触生长。鉴于非接触生长在降低位错等缺陷密度方面的巨大优势,人们期望在地面环境下也能够实现非接触生长。

图6 间隙宽度与弯液面两侧压差的关系:(a) θ+α< 180°,(b) θ+α> 180°[48]Fig.6 Gap width as a function of pressure differential across the meniscus for θ+α< 180° (a) and θ+α> 180° (b) [48]

3.3 非接触生长机理指导地面及空间实验

根据上述讨论,使熔体下端相对于熔体上端过压,是实现地面非接触生长的前提条件。根据具体情况,实现熔体下端过压的途径各有不同。具体而言,实现熔体下端过压的方法主要有3种:①通过外部气源实现过压;②通过温度梯度变化诱导过压产生;③在熔体下端引入易挥发原料。第3种方法只对CdTe、GaAs等含有高饱和蒸汽压组元的材料有效,适用范围较为受限。前两种方法具有通用性,适用于所有的半导体材料。第一种方法的核心在于两端开口的安瓿结构,其熔体上端及下端分别通过开口与外部气源相连接,因而这两部分的气体压力可以由外部气源独立控制[48]。通过该方法,很容易使熔体下端的过压抵消熔体静压力的贡献,使得体系满足非接触生长的压力条件。随着生长的进行,熔体上下端空间此消彼长,因而两端的压差始终处于动态变化中,显然不利于得到恒定的晶体直径。为解决这一问题,Yeckel等[51]最近发展了线性及非线性的比例-积分反馈控制技术,这一局限性有望得到解决。

第二种方法的核心思想最早由Szofran等[43]提出。在这一方法中,密封的安瓿中预先充入惰性气体,之后加热使原料区处于熔融状态。在生长开始时,降低熔体上端处的温度,这样就可人为制造出熔体上下端的压差。当然,为实现这一目的,炉体必需具备多段炉丝加热、各段可单独控温的能力。随着生长的持续进行,熔区-温场对应关系会逐渐改变,进而破坏非接触生长所需的条件。因此,安瓿上端的温度应随着生长的进行,不断做出相应的调整。Duffar等[52]在研究GaSb体系的非接触生长时,提出了一种改进的方案——在籽晶下端引入特殊设计的“气体库”,“气体库”气压可根据需要由温度来调控。由于“气体库”与晶体区的温度控制是独立进行的,这一方案可有效实现熔体下端过压,且不影响晶体生长所需的最佳温场曲线设置。基于温度梯度变化诱导过压的方法,人们实现了Ge晶体的非接触Bridgman生长,得到的位错密度约为2×102/cm2,比常规接触生长得到的晶体降低了1到2个量级[45]。需要说明,非接触生长本身并不罕见,常规的浮区法就可以做到。但是,非接触Bridgman生长却可以有效克服浮区法晶体直径有限的缺憾,在制备低缺陷浓度半导体晶体方面仍具有巨大的吸引力。基于对非接触生长机理的深刻理解,在地面环境下借助于非接触Bridgman技术实现高质量半导体晶体的生长,是空间材料科学最为引人瞩目的成就之一。

半导体熔体是一种具有低Prandtl 数的流体,表现为高的热导率和低的粘滞性。因此,在地面环境下一般很难获得稳定的自然对流。通过解析的方法,很难对随机、失稳的流形进行严格求解,这既影响对于晶体生长过程的深入理解,也不利于导出精确的晶体生长参数。微重力条件尽管不能完全抑制自然对流,但多数情况下可以获得稳定的对流状态,为解决上述问题创造了难得的条件。但是,在自由表面出现的情况下,Marangoni对流这一地面次级效应的作用会凸显出来,使得问题复杂化。对于Bridgman方法来说,基于对自由表面(非接触生长)出现原因的透彻理解,可以通过一定的手段有效消除Marangoni对流的影响。Ostrogorsky等[41,42]在国际空间站开展了Te掺杂InSb及Zn掺杂InSb晶体的批量生长工作。在该实验中,安瓿中采用了改进的活塞及弹簧机构,使得安瓿内压力条件避开了非接触生长区,因而抑制了自由表面的形成,最大限度降低了Marangoni对流的影响。为了实时观察固-液界面的具体形态,判断自由表面有无形成,生长炉配备了原位观察系统。该小组利用Tiller理论,由纯扩散生长起始瞬态的理论表达式拟合了所得的轴向组分分布曲线(如图7)。结果显示,掺杂组分分布与纯扩散生长的理论预期基本一致。同时,还得到了扩散系数这一晶体生长参量的可信数值。

图7 Te掺杂InSb杂质分凝曲线(其中实线及虚线分别表示在扩散系数为1×10-5 cm2/s 和2×10-5 cm2/s情况下的有限元计算结果)[41]Fig.7 Dopant segregation profile of the Te-doped InSb (the solid and dashed lines are based on finite element calculations using diffusion coefficients of 1×10-5 cm2/s and 2×10-5 cm2/s)[41]

4 空间晶体生长新方法

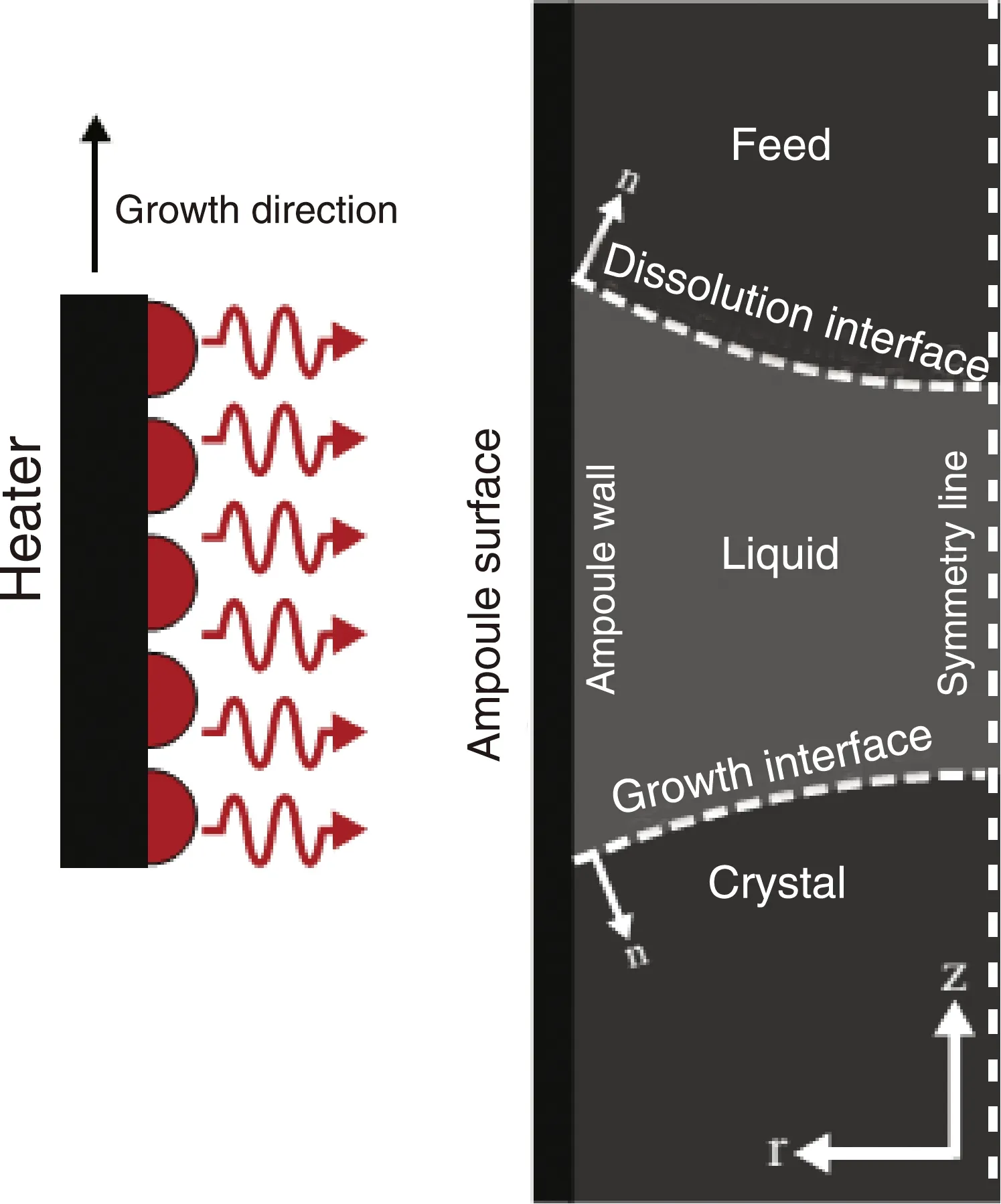

4.1 移动加热器法

除了Bridgman方法外,其它的晶体生长方法,如移动加热器法(Traveling Heater Method, THM),近年来也得到了越来越多的关注。THM又称为移动溶剂区法,顾名思义,是一种采用局部区域熔融生长晶体的方法。但与Bridgman方法不同,THM本质上是一种助熔剂法,通过助熔剂的添加来降低生长结晶温度。HTM法示意图如图8所示[53],在籽晶和原料区之间夹有低熔点助熔剂,随着生长界面不断前移,助熔剂被不断排向未熔融的原料区,通过这个过程可实现晶体的连续结晶生长。在HTM方法中,原料区界面温度要始终高于结晶界面,否则难以保持原料的持续熔化和晶体的连续生长。HTM法在近些年已成为空间半导体生长的主流技术手段之一,特别是在CdTe及CdZnTe研究方面,HTM法似乎有着不可替代的地位[54]。理论模拟揭示,通过在微重力环境下抑制对流,可以获得更加稳定的HTM生长界面和更加均匀的组分分布。Borisenko等[55]在俄罗斯Foton-M4卫星上进行的实验表明,微重力确实有助于获取组分均匀的CdZnTe晶体。相对于地面样品,空间CdZnTe样品具有更完美的晶体质量((220)峰摇摆曲线半高宽仅为39.5 arc sec)、更少的富Te沉淀颗粒(数量下降4倍)、更好的半绝缘性(电阻率~109Ω cm),为高效离子辐射探测器的制备奠定了基础。实验还发现,施加低频弱旋转磁场,有利于减少富Te沉淀相、提高CdZnTe的组分

均匀性及电学均一性[56]。理论研究肯定了低频小磁场在促进生长界面稳定性、提高CdZnTe空间晶体质量方面的有益作用,但也强调,磁场是一把双刃剑,在磁场强度较大时其副作用通常更加突出[57,58]。总的来讲,HTM法的优点是晶体生长可以在远低于熔点的温度下进行,在生长具有大偏析效应、高蒸汽压的材料时优势明显;缺点在于溶质浓度低,晶体生长速度偏慢。例如,对于CdZnTe,其生长依赖于通过熔化界面溶解的Cd、Zn向结晶界面的远距离连续传输,生长速度仅为3~5 mm/d。生长速度慢,无疑大大影响了HTM法的实用性。

图8 THM方法原理示意图[53]Fig.8 Schematic illustration of the THM method[53]

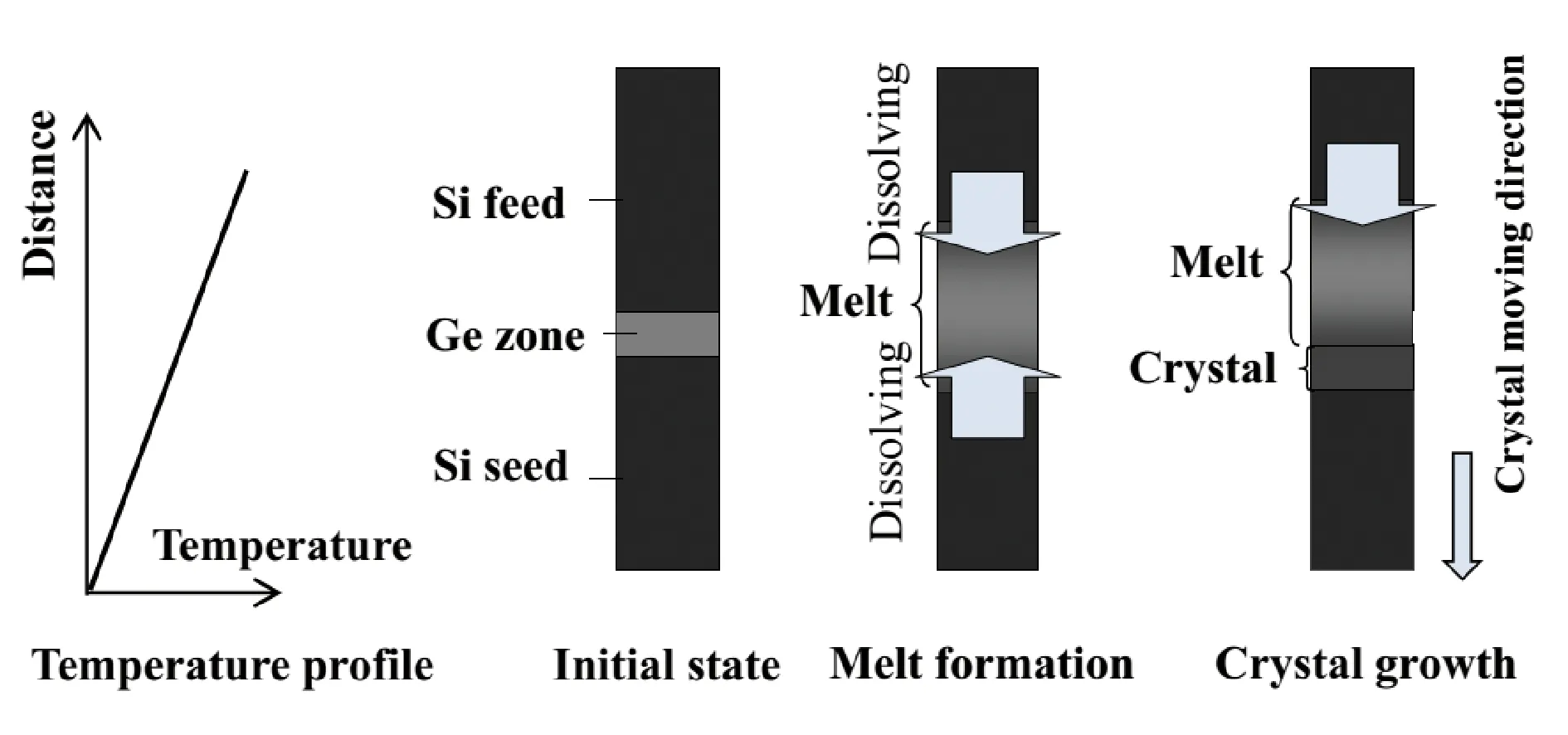

4.2 移动液相区法

移动液相区法(Traveling Liquidus-Zone Method,TLZ)是一种与HTM法类似的晶体生长技术,亦采用三明治(籽晶区-低熔点区-原料区)样品安瓿结构,其中籽晶区与原料区为同一种材料(如图9)[59,60]。TLZ法本质上是一种熔体法,这是与作为溶液法的HTM的主要区别。因为这一特征,TLZ法在生长时液相区溶质浓度相对更大,因此理论上具有更快的生长速度。加温时,低熔点区融化,高熔点的籽晶区及供料区不断溶解进入液相区,形成合金熔体;籽晶-熔体界面处溶质饱和时,合金晶体生长便自然发生。此时界面处的质量平衡方程为(见式(12))[60]:

(12)

其中CL和CS分别代表固-液界面两侧液相和固相中的溶质浓度,R为自发生长速度,D为扩散系数。假设CL只与温度相关,即CL=CL(T),则式(12)右侧可写作:

(13)

于是,式(12)变为:

(14)

其中∂T/∂x为固-液界面处的温度梯度,∂CL/∂T则依赖于溶质分布,一般情况下较为复杂。当忽略对流的影响,溶质传输过程仅由扩散决定时,界面处CL在给定温度下可认为取饱和值,即与液相线对应的溶质浓度一致。若固-液界面位置固定,式(14)右侧在给定的温度下将为定值。为确保固-液界面位置恒定,通常液相区以速度R向晶体生长的反方向移动。由上面的讨论可知,在溶质输运由扩散主导时,移动液相区法可以得到组分均匀分布的晶体。假如CL>CS,则当移动速度大于R时,晶体中溶质浓度在轴向逐渐变小;而当移动速度小于R时,晶体中溶质浓度的变化趋势相反。特别强调,在重力场下,只有在体系径向尺寸很小(可视为准一维系统)时,对流的影响才可近似忽略。当体系径向尺寸较大时,由于对流的影响,界面附近溶液很容易出现过饱和或欠饱和,上面讨论的情况不再成立。因此,移动液相区法在地面原则上只能制备直径很小的组分均匀晶体。根据Kinoshita等[59]的报道,TLZ法可成功生长直径为1.5~2 mm的In0.3Ga0.7As单晶,但当直径增加时,晶体质量及组分均匀性急剧变差。理论模拟表明[60],在晶体径向尺寸增加时,如果籽晶采用热传导性更好的材料,同时降低坩埚的热传导系数,组分分布的均匀性可以得到改善,这点今后的工作或许可以加以尝试。

图9 TLZ法生长晶体示意图(以SiGe体系为例说明)[59,60]Fig.9 Schematic of the TLZ method (taking the SiGe system as an example)[59,60]

日本JAXA研究团队利用国际空间站实验平台开展了Si0.5Ge0.5晶体的TLZ生长工作[61],晶体生长炉的温度梯度为9 ℃/cm,晶体直径约10 mm,晶体提拉速度为0.1 mm/h,总的生长时间为117 h。得到的Si0.5Ge0.5晶体外形如图10a所示,对应的Ge组分二维分布见图10b。由于籽晶外径略小于BN坩埚内径,在生长时籽晶-坩埚间缝隙内会有熔体渗入,渗入的熔体使得籽晶/晶体界面在接近晶体外缘处向籽晶一端凸进。除晶体外缘区之外,其它区域的籽晶/晶体界面尖锐平直。总体而言,在所生长的区域内(> 10 mm)内,无论径向还是轴向,Ge组分分布都非常均匀。图10c和10d进一步给出了样品Ge组分在轴向及径向的分布情况,可以看出,组分波动在轴向小于2%,而在径向则不大于1%。可以看出,TLZ法在微重力条件下制备组分均匀的半导体合金,具有其它技术难以比拟的优势。最近,Kinoshita等[62]发现,相对于小的温度梯度,大的温度梯度更易导致多晶的出现。除温度梯度外,同一小组[63]还对生长速度等其它生长参数对Si0.5Ge0.5生长过程的影响进行了详细研究。

图10 SiGe样品实物图 (a),组分二维分布图(b),轴向组分分布(c),径向组分分布(d) [61]Fig.10 Outer view of the SiGe crystal (a), 2D Ge concentration map (b), axial concentration profiles (c) and radial concentration profile (d) [61]

4.3 垂直梯度凝固法

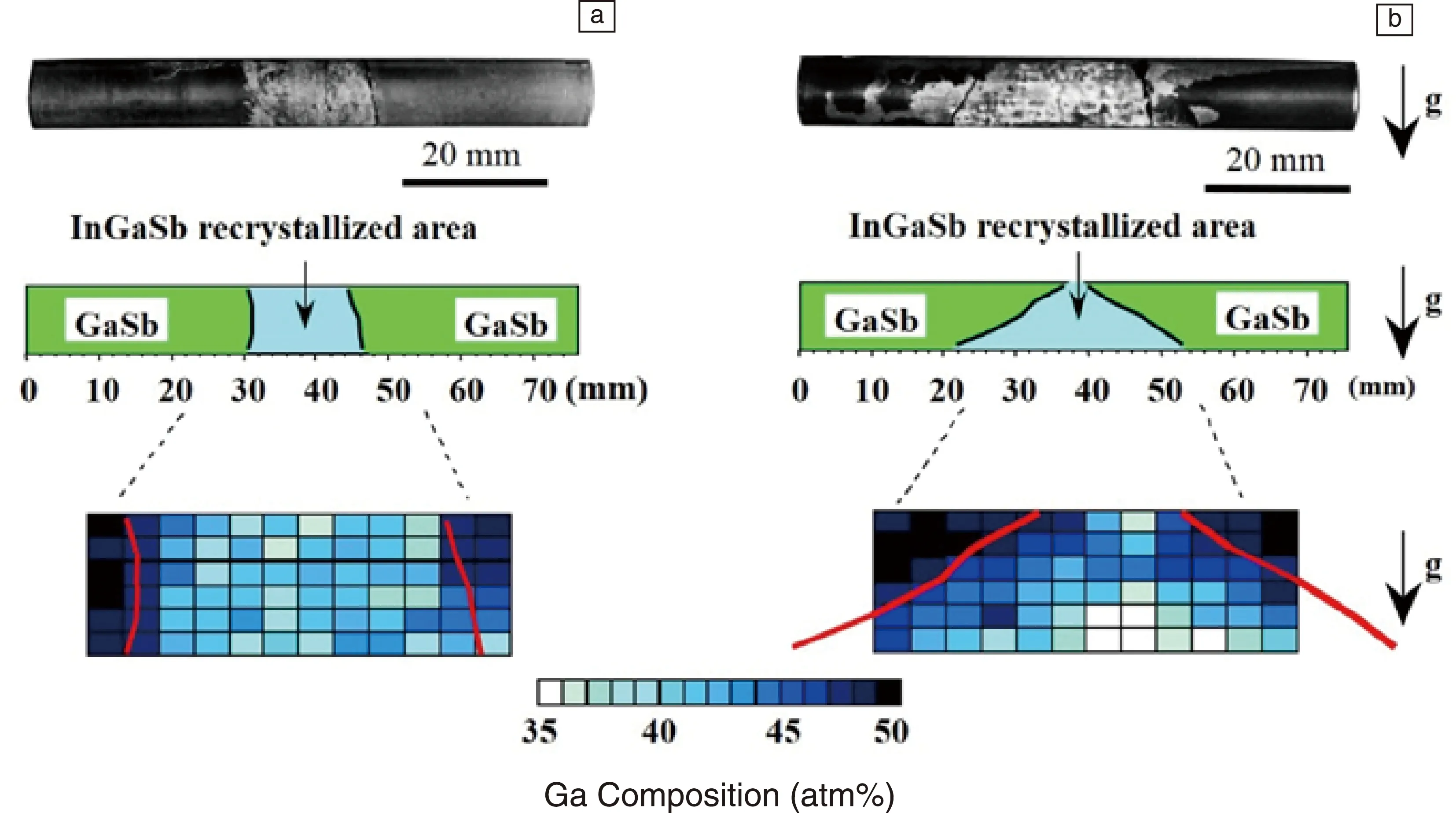

垂直梯度凝固法(Vertical Gradient Freezing Method, VGF)与TLZ方法原理类似[64],均采用了三明治构型,不同之处在于采用VGF方法生长晶体时,晶体相对加热区并不移动,而代之以固定温度梯度下的缓慢降温。如果降温速度选取合适,使得固-液界面的温度恒定,原则上也可以生长出组分均匀的多元半导体(假设液相始终饱和)。本质上,VGF其实与TLZ是同一种方法。VGF不需要任何机械传动机构,只需要精确的一维温场控制即可实现晶体生长。在微重力环境下,任何的机械运动都可能带来g-颤动的问题,所以VGF在用于空间晶体生长实验时,潜在的优势非常突出。VGF目前主要应用于InxGa1-xSb晶体的微重力生长,典型的实验结果如图11所示[64]。所用的 GaSb、InSb晶锭为(111)取向,直径为10 mm,皆由切氏法提拉而成。GaSb-InSb-GaSb三明治结构密封于BN坩埚之中,样品区两端由石墨片固定。与地面样品相比,空间样品Ga组分空间分布明显更均匀。另外,在地面由于强对流的存在,晶体籽晶/晶体界面极不规则,而空间晶体的界面就更加规则平直。为得到InGaSb的实际生长速度并研究生长过程中界面的动态演变过程,Inatomi等[21]采用了施加周期性加热脉冲的方法,人为引入生长条纹,通过生长条纹的分布来间接推理上述信息。通过空地对比研究,他们得到如下结论:①在地面环境下,InGaSb的生长自籽晶边缘开始,而空间晶体则沿籽晶径向几乎同时开始;②通过测量生长条纹间距,推测微重力条件下晶体生长速度略大于地面;③微重力条件下稳态生长阶段持续的距离比地面要大得多。同一小组[65]还研究了不同籽晶终止面的结晶生长规律,发现由于GaSb(111)B更易溶解,当采用GaSb(111)B为籽晶时,InGaSb生长速度较使用GaSb(111)A籽晶更快。

5 结 语

微重力半导体材料科学实验始于对完美晶体的追求。尽管美梦未能成真,微重力这一独特平台仍然从理论及实验两方面极大地促进了半导体晶体生长技术的发展。利用微重力环境,人们将Marangoni对流从浮力对流的影响中分离出来,独立予以研究,对于晶体生长相关的质量输运过程有了深入的理解。对溶质传输与各种对流形式之间相互作用的深刻认识反过来又促进了晶体生长技术的发展,人们开发了多种有效的对流控制技术,在地面环境已经实现了准扩散生长。基于微重力环境,人们发现了以非接触 Bridgman生长为典型的一系列新的晶体生长现象,而对于这些现象的深入思考又带来了地基晶体生长技术的巨大进步。最近,以移动液相区法为代表的半导体合金生长技术取得了突破,所得空间晶体无论在轴向还是径向,都无明显偏析产生。尽管这些技术目前所生长的材料种类仍非常有限,但从原理上看,其可推广性是确定无疑的。

图11 空间样品(a)及地面样品(b)的外观图、熔区示意图及Ga组分二维分布图[64]Fig.11 Outside views, schematic representation of the dissolved area, and Ga composition profile around the center of the space-grown crystal (a), earth-grown crystal (b) [64]

经过多年的发展与积累,今后微重力半导体材料科学的发展脉络已经隐约可见:①不以完美晶体为目标,着重于利用微重力这一特殊的工具,探索晶体生长的新现象,挖掘其背后的新机理;②重视硬件研发,多段加热、温场精确可控、配备有各种原位监控检测装置的生长炉是今后空间材料科学实验的必然要求;③学科交叉愈来愈重要,微重力晶体生长方面的进步离不开材料科学与流体物理的密切合作;④对于最近发展起来的半导体合金生长技术(如移动液相区法)进行进一步的微重力实验验证,并将之拓展至更多的材料体系。

References

[1] Benz K W, Dold P.JCrystGrowth[J], 2002, 237: 1638-1645.

[2] Chen Wanchun(陈万春),Song Youting(宋友庭).SciTechnolRev(科技导报)[J], 2012, 30: 46-57.

[3] Chen N F, Zhong X R, Lin L Y,etal.ApplPhysLett[J], 2001, 78: 478-479.

[4] Wang Z G, Li C J, Cao F N,etal.JApplPhys[J], 1990, 67: 1521-1524.

[5] Lin L Y, Zhong X R, Chen N F.JCrystGrowth[J], 1998, 191: 586-588.

[6] Ebnalwaled A A, Duffar T, Sylla L.CrystResTechnol[J], 2013, 48: 236-244.

[7] Tiller W A, Jackson K A, Rutter J W,etal.ActaMet[J], 1953, 1: 428-437.

[8] Smith V G, Tiller W A, Rutter J W.CanJPhys[J], 1955, 33: 723-745.

[9] Witt A F, Gatos H C, Lichtensteiger M,etal.JElectrochemSoc[J], 1975, 122: 276-283.

[10]Witt A F, Gatos H C, Lichtensteiger M,etal.JElectrochemSoc[J], 1978, 125: 1832-1840.

[11]Bly J M, Kaforey M L, Matthiesen D H,etal.JCrystGrowth[J], 1997, 174: 220-225.

[12]Gillies D C, Lehoczky S L, Szofran F R,etal.JCrystGrowth[J], 1997, 174: 101-107.

[13]Alexander J I D, Garandet J P, Favier J J,etal.JCrystGrowth[J], 1997, 178: 657-661.

[14]Strelov V I, Kuranova I P, Zakharov B G,etal.CrystallogrRep[J], 2014, 59: 781-806.

[15]Naumann R J.JCrystGrowth[J], 1994, 142: 253-267.

[16]Alexander J I D, Ouazzani J, Rosenberger F.JCrystGrowth[J], 1989, 97: 285-302.

[17]Derby J J, Kwon Y, Pandy A,etal.AnnNYAcadSci[J], 2006, 1077:124-145.

[18]Stelian C, Duffar T.JCrystGrowth[J], 2005, 275: e585-e594.

[19]Stelian C, Duffar T.JCrystGrowth[J], 2005, 275: 175-184.

[20]Duffar T, Serrano M D, Lerin L,etal.CrystResTechnol[J], 1999, 34: 457-465.

[21]Inatomi Y, Sakata K, Arivanandhan M,etal.NPJMicrogravity[J], 2015, 1: 15011.

[22]Schweizer M, Cröll A, Dold P,etal.JCrystGrowth[J], 1999, 203: 500-510.

[23]Cröll A, Kaiser T, Schweizer M,etal.JCrystGrowth[J], 1998, 191: 365-376.

[24]Nishinaga T, Ge P, Huo C,etal.JCrystGrowth[J], 1997, 174: 96-100.

[25]Nakamura T, Nishinaga T, Ge P,etal.JCrystGrowth[J], 2000, 211: 441-445.

[26]Voloshin A E, Lomov A A, Nishinaga T,etal.JCrystGrowth[J], 2002, 236: 501-510.

[27]Tillberg E, Carlberg T.JCrystGrowth[J], 1990, 99: 1265-1272.

[28]Cröll A, Szofran F R, Dold P,etal.JCrystGrowth[J], 1998, 183: 545-553.

[29]Yesilyurt S, Vujisic L, Motakef S,etal.JCrystGrowth[J], 1999, 207: 278-291.

[30]Yao M W, Chait A, Fripp A L,etal.JCrystGrowth[J], 1997,173: 467-480.

[31]Baumgartl J, Müller G.JCrystGrowth[J], 1996, 169: 582-586.

[32]Herrmann F, Müller G.JCrystGrowth[J], 1995, 156: 350-360.

[33]Barmin I V, Senchenkov A S, Greif A,etal.Magnetohydrodynamics[J], 2009, 45: 325-331.

[34]Dold P, Benz K W.CrystResTechnol[J], 1997, 32:51-60.

[35]Lan C W, Tu C Y.JCrystGrowth[J], 2002, 237: 1881-1885.

[36]Lan C W.JCrystGrowth[J], 1999, 197: 983-991.

[37]Ostrogorsky A G.JCrystGrowth[J], 1990, 104: 233-238.

[38]Ostrogorsky A G, Sell H J, Scharl S,etal.JCrystGrowth[J], 1993, 128: 201-206.

[39]Dutta P S, Ostrogorsky A G.JCrystGrowth[J], 1999, 197: 749-754.

[40]Dutta P S, Ostrogorsky A G.JCrystGrowth[J], 2000, 217: 360-365.

[41]Ostrogorsky A G, Marin C, Churilov A,etal.JCrystGrowth[J], 2008, 310: 364-371.

[42]Ostrogorsky A G, Marin C, Volz M P,etal.JCrystGrowth[J], 2009, 311: 3243-3248.

[43]Cröll A, Volz M P.MRSBull[J], 2009, 34: 245-250.

[44]Regel L L, Wilcox W R.MicrogravitySciTechnol[J], 1998, XI/4: 152-166.

[45]Schweizer M, Cobb S D, Volz M P,etal.JCrystGrowth[J], 2002, 235: 161-166.

[46]Sylla L, Fauler A, Fiederle M,etal.IEEETNuclSci[J], 2009, 56: 1747-1751.

[47]Lin Lanying(林兰英),Zhang Mian(张 绵),Zhong Xingru(钟兴儒),etal.SciChinaE[J], 1999, 42: 456-461.

[48]Duffar T, Dusserre P, Picca F,etal.JCrystGrowth[J], 2000, 211: 434-440.

[49]Palosz W, Volz M P, Cobb S.JCrystGrowth[J], 2005, 277: 124-132.

[50]Kaiser N, Cröll A, Szofran F R,etal.JCrystGrowth[J], 2001, 231: 448-457.

[51]Yeckel A, Daoutidis P, Derby J J.JCrystGrowth[J], 2012, 356: 33-45.

[52]Duffar T, Dusserre P, Giacometti N.JCrystGrowth[J], 2001, 223: 69-72.

[53]Peterson J H, Fiederle M, Derby J J.JCrystGrowth[J], 2016, 454: 45-58.

[54]Stelian C, Duffar T.JCrystGrowth[J], 2014, 400: 67-75.

[55]Borisenko E B, Kolesenikov N N, Senchenkov A S,etal.JCrystGrowth[J], 2017, 457: 262-264.

[56]Salk M, Fiederle M, Benz K W,etal.JCrystGrowth[J], 1994, 138: 161-167.

[57]Stelian C, Duffar T.JCrystGrowth[J], 2015, 429: 19-26.

[58]Li Z Y, Peterson J H, Yeckel A,etal.JCrystGrowth[J], 2016, 452: 17-21.

[59]Kinoshita K, Kato H, Iwai M,etal.JCrystGrowth[J], 2001, 225: 59-66.

[60]Adachi S, Kinoshita K, Takayanagi M,etal.JCrystGrowth[J], 2011, 334: 67-71.

[61]Kinoshita K, Arai Y, Inatomi Y,etal.JCrystGrowth[J], 2015, 419: 47-51.

[62]Kinoshita K, Arai Y, Inatomi Y,etal.JCrystGrowth[J], 2016, 455: 49-54.

[63]Kinoshita K, Arai Y, Inatomi Y,etal.IntJMicrogravitySciAppl[J], 2016, 33: 330213.

[64]Yu J, Liu Y, Pan X H,etal.MicrogravitySciTechnol[J], 2016, 28:143-154.

[65]Kumar V N, Arivanandhan M, Rajesh G,etal.NPJMicrogravity[J], 2016, 2: 16026.

(编辑 吴 琛)

Microgravity Growth of Semiconductor Materials

YIN Zhigang1,2, ZHANG Xingwang1,2, WU Jinliang1

(1.Key Lab of Semiconductor Materials Science, Institute of Semiconductors, Chinese Academy of Sciences, Beijing 100083, China)(2.College of Materials Science and Opto-Electronic Technology, University of Chinese Academy of Sciences, Beijing 100049, China)

The microgravity environment aboard the space provides a unique platform to synthesize materials with improved properties as compared with their terrestrial counterparts, and allows an in-depth understanding of crystal-growth-related phenomena that are masked by gravity on the earth. The main achievements in the microgravity growth of semiconductors are listed below: ①the seeking of perfect crystals with chemical homogeneity benefits a profound understanding on the crystal growth process, typically on the relationships among the convective flows, solute transport and chemical segregation; ②based on the microgravity experiments, the underlying mechanism of detached Bridgman growth was clarified and used to guide the space- and ground-based crystal growth processes;③new crystal growth schemes were proposed and implemented successfully to grow chemically homogeneous semiconductor alloys under microgravity. In this review, the main progresses in these aspects are summarized and the future challenges are discussed.

microgravity; buoyancy-driven convection; Marangoni convection; Bridgman growth; detached growth

2017-03-25

中国载人空间站工程(TGJZ800-2-RW024);中国科学院战略性先导科技专项项目(XDA04020202-11, XDA04020411)

尹志岗,男,1976年生,副研究员,硕士生导师

张兴旺,男,1972年生,研究员,博士生导师, Email:xwzhang@semi.ac.cn

10.7502/j.issn.1674-3962.2017.04.01

O782

A

1674-3962(2017)04-0241-11