微重力条件下单晶合金的凝固生长

罗兴宏,晋冬艳,任玉虎

(中国科学院金属研究所 中国科学院核用材料与安全评价重点实验室,辽宁 沈阳 110016)

微重力条件下单晶合金的凝固生长

罗兴宏,晋冬艳,任玉虎

(中国科学院金属研究所 中国科学院核用材料与安全评价重点实验室,辽宁 沈阳 110016)

单晶合金由于没有晶界缺陷而具有特殊的理化性能,如镍基单晶高温合金是先进航空航天发动机和燃气涡轮发动机关键材料,具有优异的高温使役性能。单晶合金的特色结构决定了它只能通过凝固的方式获得,因而凝固过程对单晶合金的组织结构、成分分布乃至理化性能具有难以磨灭的影响。如以枝晶结构为主要特征的单晶合金中的枝晶结构参数、合金元素的宏观与微观偏析都与凝固过程参数(如凝固速度、温度梯度等)密切相关。研究表明,重力导致的各项效应(如浮力对流、沉降和流体静压等)直接或间接地影响凝固过程参数,并且是导致成分偏析和凝固缺陷的重要原因。但在常规地面条件下由于无法有效去除重力影响,因而难以清晰揭示凝固过程中的重力效应及其作用规律。而在微重力环境中,这一难题将迎刃而解。因此,近些年来国内外一些学者利用空间或模拟微重力环境,对重力对单晶凝固行为的影响及其在缺陷形成中的作用进行了研究。这些研究对于获得良好的单晶凝固组织、避免凝固缺陷的形成,以及提高单晶合金的质量和性能都有着重要的意义。综述了目前国内外微重力下单晶生长研究的相关进展,并对未来研究进行了展望。

空间;微重力;单晶合金;晶体生长;凝固;缺陷

1 前 言

凝固是物质从液态转变成固态的相变过程,几乎所有的金属或合金在其生产流程中都要经历一次或一次以上的凝固过程。对于以凝固过程作为最终加工环节的产品,凝固对产品组织与性能的影响尤为显著。即使凝固后产品还要经过进一步加工,由于凝固过程形成的微观组织和缺陷难以在后续加工中消除,凝固的影响也很明显。因此,金属合金的凝固过程直接决定其凝固后的相结构、显微组织特征和成分分布,进而影响其性能。

单晶合金是指结晶时只有一个晶核的合金,由于没有晶界缺陷因而具有特殊的理化性能,这一特色结构决定了它只能通过凝固的方式获得,其生长过程中流体的运动、传热和传质特征与晶体的微观结构有密切关系[1]。在常规条件下,由于存在重力作用,熔体中的温度梯度和溶质浓度梯度不可避免地会引发浮力对流,改变了熔体中的流体运动方式和传热、传质过程,从而对晶体生长造成影响。

镍基单晶高温合金是最常见的单晶合金,它具有优良的高温性能,是目前制造先进航空发动机和燃气轮机叶片的关键材料。随着先进航空发动机对材料性能要求的不断提高,单晶高温合金中难熔元素的加入总量不断增加。然而,受熔体对流和合金元素偏析等的影响,单晶生长过程中易形成粗大的枝晶组织,产生严重的偏析,出现杂晶、雀斑和凝固裂纹等缺陷,导致单晶部件性能恶化。因此,如何有效预测和控制凝固缺陷成为单晶高温合金研究的重点之一[2,3]。为解决这一问题,人们在单晶高温合金成分设计和定向凝固技术改进方面开展了大量研究。但是,地球重力场导致熔体内形成静压强梯度和自然对流,引发不同密度熔体和溶质的相对沉降和分层等现象,严重影响单晶定向生长过程及质量,并与单晶生长缺陷密切相关,从而使得单纯依靠上述工艺措施来改善单晶生长质量变得困难[4,5]。

在微重力环境下,液体中的流体静压力、浮力对流和沉降等现象基本消失,可以将重力导致的传输机制与非重力相关的过程分离开,来研究单一机制对总的热量传输和质量传输的作用,并确定对结晶形态的影响[6,7]。因此,通过微重力和重力条件下镍基单晶高温合金凝固组织、成分分布、晶体取向和凝固缺陷等特征和参数的分析对比来研究重力对合金凝固行为的影响及其在缺陷形成中的作用,对于获得良好的单晶凝固组织、避免凝固缺陷的形成,提高单晶合金的质量和性能有着极其重要的意义,对制备大尺寸高质量的镍基单晶高温合金具有潜在的指导价值,此外,对人们理解重力对凝固行为的影响,以及深化对凝固过程中微观组织形成的物理本质具有帮助作用。

2 单晶生长与重力影响

2.1 界面稳定性与晶体形态

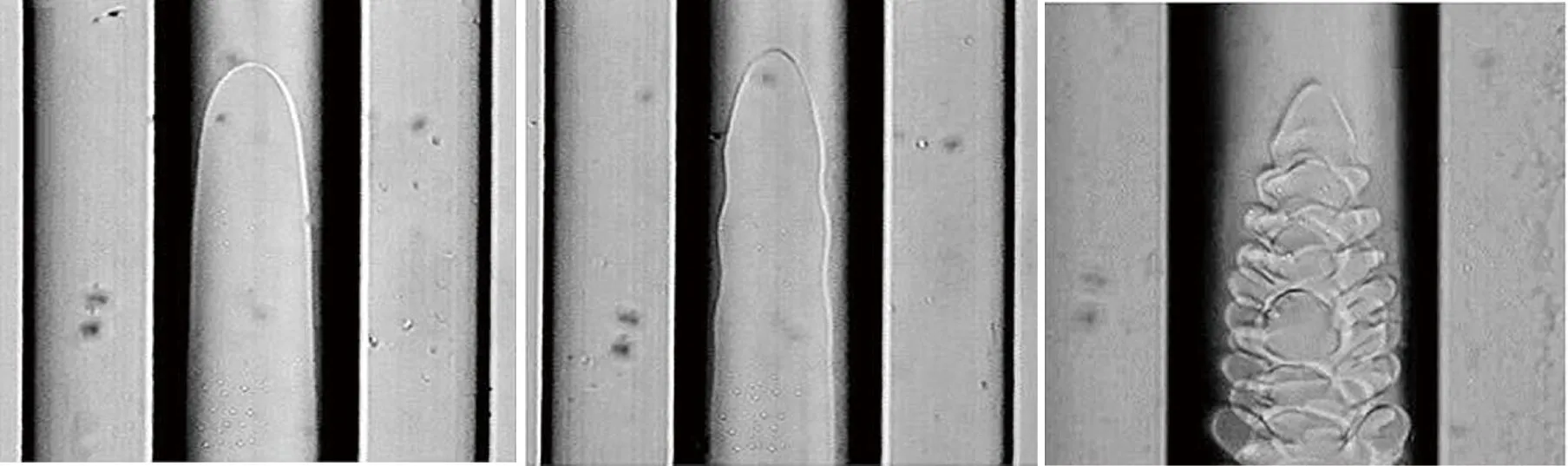

合金的典型凝固模式包括定向凝固和自由凝固,单晶生长多以定向凝固方式进行。定向凝固在单向热流以及结晶前沿区域维持正向温度梯度条件下即可实现。在凝固初始阶段,其固-液界面形貌为稳定的平界面。当界面前沿液相内实际温度梯度小于液相线温度梯度,即出现“成分过冷”区时,平界面极易遭到破坏,在宏观组织上就会出现胞状晶。随着“成分过冷”和凝固速度的增加,胞晶生长方向开始转向优先的结晶生长方向,胞晶的横断面也将受晶体学因素的影响而出现凸缘形态。凝固速度进一步增加时,在凸缘上又会出现锯齿结构,即二次枝晶臂,如图1所示[8]。这种出现二次枝晶臂的胞晶称为胞状树枝晶,其一次臂即为胞状晶的生长轴。胞状树枝晶继续发展,将成为高度分支的柱状树枝晶。

在实际金属合金生产中,由于凝固速度较大,常常出现柱状树枝晶,而得不到胞状组织,单晶生长过程便常常如此。甚至,如果在固-液界面前沿的液相中出现大范围的“成分过冷”,也会出现等轴树枝晶,即发生CET(柱状晶向等轴晶转变),这在单晶生长中是应避免发生的。

图1 毛细管中胞晶向枝晶的转变过程[8]Fig.1 Morphology evolution from cells to dendrites in a capillary tube [8]

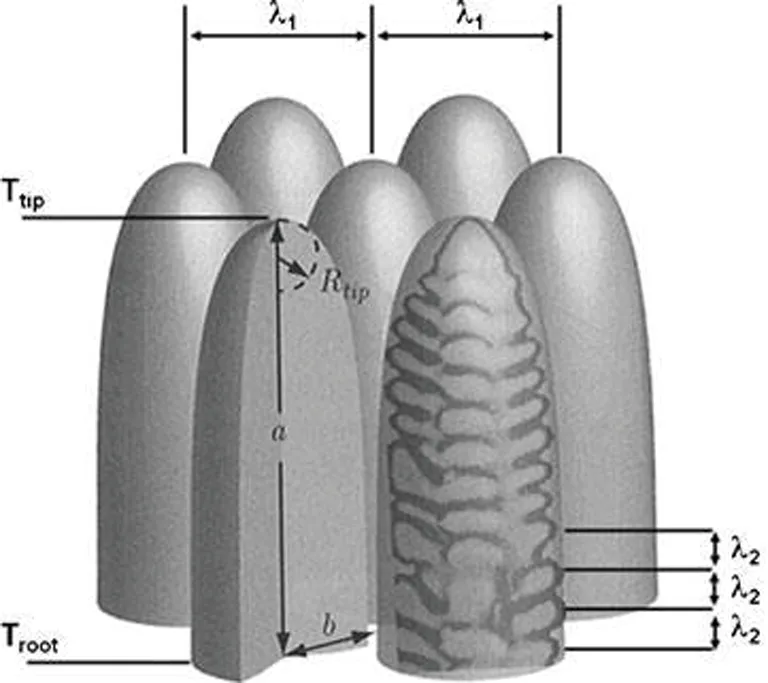

枝晶间距是定向凝固铸件的重要特征参数并对机械性能有着重要影响。在定向生长时,大部分枝晶相互平行排列,其特征尺寸为一次枝晶间距λ1和二次枝晶臂间距λ2,如图2所示。为了描述枝晶间距与凝固参数间的关系,人们提出了一系列经验规律及枝晶间距模型。较为典型并广为接受的一次枝晶间距模型有:Hunt模型[9]、Kurz-Fisher模型[10]、Trivedi模型[11]等;二次枝晶臂间距模型有:Furer-Wunderlin模型[12]、Kirkwood模型[13]、Mortensen模型[14]等。

图2 一次枝晶间距λ1和二次枝晶间距λ2[14]Fig.2 Primary dendritic spacing λ1 and secondary arm spacing λ2 [14]

2.2 溶质再分配

在合金凝固过程中,由于各组元在液相和固相中化学位的变化,析出固相的成分将不同于周围液相,因而固相的析出将导致周围液相中组分浓度的变化并在液相和固相内造成浓度梯度,从而引起浓度梯度驱动的扩散现象,发生溶质的再分配[15]。溶质再分配引发成分偏析现象,影响晶体的生长形态、组织分布,一定程度上决定了材料性能。

描述凝固过程溶质再分配的关键参数是溶质分配因数k。k定义为凝固过程固相溶质质量分数ωs与液相溶质质量分数ωl之比,见式(1):

(1)

当溶质原子在固相中的溶解度大于其在液相中的溶解度时,k>1,溶质从液相向固相扩散,导致固液界面前沿出现溶质贫乏区;而当溶质原子在固相中的溶解度小于其在液相中的溶解度时,固液界面将向液相中排出溶质,这种情况下溶质分配系数k<1。

当合金凝固极其缓慢,液相和固相的成分有充分时间进行扩散均匀化时发生平衡凝固,对应的即为平衡溶质分配系数k0。但由于溶质的扩散系数只有温度扩散系数的10-3~10-5,特别是溶质在固相中的扩散系数更小,一般来说,当溶质还未来得及扩散时,温度早已降低很多,使得固-液界面大大向前推进,从而发生非平衡凝固,其对应的为有效分配系数ke,定义为凝固过程中界面上固相浓度与此时边界层外液相的平均浓度之比。

由上可知,合金凝固时界面前沿浓度变化很大,从而影响局部液相的平衡凝固温度T1。当凝固界面前沿液相中实际温度Tq低于当地平衡凝固温度T1时,就会产生“成分过冷”。如果此时平界面出现凸起,则凸起不会熔化,界面因而失稳。

2.3 微观偏析

在通常的合金凝固过程中,由于发生溶质再分配现象,晶体中的成分发生微观偏析是不可避免的。此外,不稳定界面如胞晶、凹槽、枝晶对溶质原子进行排出或捕获,当溶质原子的扩散速率小于凝固速率时,也可造成微观偏析[16]。在枝晶生长条件下,枝晶干和枝晶间存在成分差,其成分梯度变化范围在一次枝晶间距尺度内,因此也称为枝晶偏析。通常采用偏析系数kseg来表征微观偏析,见式(2):

(2)

式中Ci为枝晶间最大溶质浓度,Cd为枝晶干最小溶质浓度。kseg>1,表明元素在枝晶干富集,为负偏析,偏析系数越大,则偏析越严重;kseg<1,表明元素在偏析于枝晶间,为正偏析,偏析系数越小,表明偏析越严重[17]。

影响微观偏析的因素通常有:凝固速率、相图中固-液相线水平距离、元素扩散系数等,此外,熔体中的对流对微观偏析也有较大影响。

2.4 宏观偏析

宏观偏析是铸件在凝固期间固相和液相的沉浮,以及未凝固液体在枝晶间的流动等造成的铸件各个部位间化学成分不均匀的现象。常见的宏观偏析有正常偏析、逆偏析、雀斑、偏析带、重力偏析等。宏观偏析使铸件各部分的力学性能和物理性能产生很大差异,影响铸件的使用寿命和工作效果。对于单晶生长而言,产生宏观偏析的原因主要有两种:液相的沉浮和固-液两相区内液体沿枝晶间的流动。液相的流动有多种形式,如由于熔体中存在温度梯度和浓度梯度而产生的热对流和溶质对流(在多数情况下,两者都很显著,产生的对流称为热溶质对流),凝固收缩引起的流动,界面张力梯度引起的Marangoni对流和受迫对流等[18]。

2.5 对流效应

在凝固和晶体生长过程中,液相流动总是存在的。如自然因素造成的对流和人为引入的强迫液体流动等。在常规凝固过程中,自然对流的形成机制包括两个方面:与重力相关的对流形成机制:温度梯度或浓度梯度引起的密度差异、液-固两相的浮沉效应;与重力无关的自然对流形成机制:温度梯度或浓度梯度引起的表面张力差异、相变引起的密度变化[19]。近年来,对流与凝固组织之间的交互作用受到了广泛的重视,同时也取得了一些进展,这主要得益于一些新奇的实验方法及凝固过程数值模拟的应用。

液相中的流动,会改变界面前沿的温度场[20]和浓度场[21],对凝固的微观组织与宏观组织产生很大的影响。例如,促进柱状晶向等轴晶转化[22],改变柱状晶生长方向,促进枝晶非对称生长[23],改变枝晶间距及枝晶间距分布[24,25],影响合金偏析程度和偏析位置等。Zaïdat等[22]研究了自然对流和强迫对流的交互作用对宏观偏析的影响,强迫对流的方向和自然对流的方向相反时,会使溶质聚集在样品中心处,为宏观偏析的形成创造条件。此外,计算机模拟和实验两种方法都表明电磁场力的方向和磁场振幅影响合金的溶质场,从而影响偏析的形成位置[26]。

合金凝固时,熔体中必然存在温度梯度和浓度梯度,导致液相密度差异,在重力的作用下就会产生自然对流。研究表明[27-29],重力水平严重影响一次枝晶间距和二次枝晶间距以及成分分布,这主要归因于重力对对流的影响。此外,重力引起的对流还会影响凝固界面前沿、柱状晶向等轴晶的转变[30]、合金元素的偏析行为[31]等。但受地面重力场的限制,目前重力引起的对流对凝固组织、成分分布和晶体缺陷的影响尚不明确,一些结果甚至相互矛盾。

3 镍基单晶高温合金凝固研究现状

单晶高温合金消除了可能产生裂纹源的横向和纵向晶界,明显减少了降低熔点的晶界强化元素,使合金的初熔温度提高,能够在较高温度范围进行固溶处理,其强度比等轴晶和定向柱晶高温合金大幅度提高,被广泛应用于制造航空发动机涡轮叶片、导向叶片等,同时在工业燃气轮机也有重要应用。

3.1 单晶高温合金发展现状及存在的问题

自20世纪80年代开始,单晶高温合金经历了从第一代的无Re合金到第二代的含3%Re合金,再发展至第三代含6%Re的合金,以及在高Re基础上加入Ru、Ir等元素的第四代和第五代合金。可以说,单晶高温合金的研究取得了突破性进展。但是受熔体对流和合金元素偏析等的影响,单晶生长过程中易出现雀斑、杂晶、热裂、缩松、小角度晶界等多种凝固缺陷,这些缺陷严重影响着高温合金铸件的高温力学性能,从而会导致航空发动机、燃汽轮机的工作效率和使用寿命大幅降低。因此凝固缺陷的控制仍是当前高温合金研究的重点之一。特别是近年来随着单晶高温合金的发展,在第二代及新的单晶高温合金中加入了大量的难熔元素,在提高高温抗蠕变能力的同时,由于增加了元素的偏析,导致合金的密度反转,造成浮力对流的形成。当浮力可以克服摩擦阻力时,雀斑缺陷就会发展,最终导致雀斑链呈加剧趋势[32]。

3.2 改善单晶高温合金质量的措施

人们通常通过改进合金成分设计、控制和调整定向凝固中的温度梯度和生长速度、或采用外力(磁场)产生流动抵消部分自然对流等手段来克服上述问题。相关研究表明,Cr、Co、Re、Mo、W等元素倾向于偏聚于枝晶干,Al、Ti、Hf、Nb、Ta倾向于偏聚于枝晶间;并且各元素的偏析程度随着Ru的添加而降低[33,34]。然而也有研究表明:Ru的添加会提高Re、Al等元素的偏析程度并改变Cr元素的偏析方式,Re元素的添加影响Cr、Co、Al等元素的偏析[35],Ta影响W的分配系数[36],Ru、Re等元素的添加过多也会带来负面效果,例如造成杂晶、雀斑等缺陷[37]。虽然微量的C能够改善雀斑缺陷,但不同的合金体系其效果变化较大[38],可见,合金元素之间的交互作用比较复杂,通过改进合金成分设计来控制合金中缺陷的形成存在很大的难度。凝固过程中高的温度梯度和高的生长速度也能改善合金中元素的偏析程度,有效地抑制显微偏析,但是温度梯度的提高使合金的结晶取向与轴向的平均偏离度增大,降低合金的持久寿命,此外受当前设备的限制,要想获得高的温度梯度存在很大的挑战。高的凝固速率也会破坏凝固界面的稳定性,造成成分过冷从而在界面前沿形成等轴晶[39,40]。热溶质对流是造成宏观偏析缺陷的直接原因,因此可以通过外加磁场[41]来抑制热溶质对流,从而减弱宏观偏析。单位面积的枝晶数量随着磁场强度的增强而变多,当磁场强度超过一定值时,枝晶数量又会急剧下降,即磁场强度能够显著地影响一次枝晶间距,Ti、Mo等元素的偏析也随磁场强度的增强而降低。但也存在着临界场强,若超过临界场强,元素的偏析又会增强,这可以用电磁制动效应和热电磁对流的作用来解释[42,43]。受当前研究手段的局限,通过外加电磁场来减弱自然对流以改善单晶质量极其困难,这促使人们寻找新的方法来改善凝固组织,减弱凝固缺陷。

熔体中的密度差和重力效应是造成热溶质对流的驱动力。因此人们自然想到可以通过改变重力水平来减弱热溶质对流,从而改善宏观偏析等凝固缺陷。然而,在地面常规凝固实验中很难摆脱重力效应,从而无法深入而精确地研究重力对凝固组织的影响的规律与机制。

4 微重力环境下的熔体特征

重力是熔体中自然对流的驱动力之一。在空间微重力环境下,物体基本处于失重状态,重力引起的沉浮、自然对流和流体静压力将基本消失,而通常被重力覆盖的现象将凸显出来,因而熔体中将呈现出一些新的特征。

4.1 浮力对流

在重力场作用下,由于温度或浓度不均匀造成流体密度不均匀,密度低的流体趋于向重力相反的方向移动,即受到浮力的作用。当浮力和传热效应足以克服粘性阻力时,流体中就会产生对流,称之为浮力对流,也叫做热溶质对流。而在空间微重力环境中热溶质对流基本消失。

4.2 沉降与分层

在重力场作用下,不同密度物体受到重力的作用不同,因而具有沿着重力方向下降或上升的趋势。不相溶的几种液体混合后,密度大的将下沉,密度轻的将上升,液体出现分层现象。在重力场趋于零时,不同密度的介质将不再发生相对的沉降,而彼此处于混合悬浮状态。

4.3 流体静压力

在重力场中,流体处于相对静止状态时,受本身重力的影响,在流体内部及流体与容器壁之间存在相互作用力,此即流体静压力,它沿重力场方向不均匀分布。当重力趋于零时,静压强梯度也趋于零。从而在有限区域中可获得非常均匀的热力学状态;且流体静压力的消失,将使得表面和界面张力凸显出来,因而有可能实现熔体无容器或脱壁生长,避免因熔体与容器接触而带来的有害影响,例如:容器引入的杂质污染、器壁上的异质形核、膨胀系数不匹配或接触容器壁引起的机械应力等。

4.4 Marangoni对流

Marangoni对流是界面张力梯度驱动的对流。界面张力是温度梯度和浓度梯度的函数,凝固过程中温度和浓度的变化会引入界面张力梯度,当Marangoni数达到临界值时,将会引起液体的流动。这种现象在地面上很难观察到,但在微重力下却是不容忽视的,特别在存在自由表面和气-液、液-液界面的情况下,它会对凝固组织产生重要的影响。

4.5 润湿性

在微重力环境下,当两物质相互润湿时,界面张力会使液体沿界面无限延伸;而当两相互相不润湿时,液体则形成球形。一般情况下,熔体中不同液相对容器壁的润湿性是有差别的,若一相对容器壁润湿性更好,则容易偏聚于容器壁产生宏观偏析现象。在重力场状态下,由于对流和流体静压力的作用,这种由于润湿性不同而产生的影响一般不是很明显,但是在微重力情况下却不容忽视。

4.6 扩散

在地面上,溶质的有效扩散系数由以下4个部分组成,见式(3):

Deff(g)=D+Dg+Dwall+Dmic

(3)

在微重力条件下,重力引起的对流与浮力可忽略不计,此时溶质的有效扩散系数见式(4):

Deff(0)=D+Dwall

(4)

式中:

D——原子扩散系数;

Dg——由重力引起微对流的扩散系数;

Dwall——由于液体对器壁的润湿而引起的扩散系数;

Dmic——由于浮力而引起自然对流的扩散系数。

可见,理论上微重力条件下的有效扩散系数应小于地面上的有效扩散系数。Ukanwa[44]和Frohberg[45]分别对Zn和Sn在微重力环境下的扩散系数进行了研究,发现地面重力场中的有效扩散系数比微重力场中的增加了约10%到60%。但也有研究表明微重力下的有效扩散系数大于重力下的有效扩散系数[46]。此外,相关研究表明,在空间的溶质富集层比地面上窄得多,在凝固过程中很容易达到稳定态,从而有利于偏析的减少。

5 微重力条件下镍基单晶高温合金凝固和枝晶生长研究

自空间微重力材料科学诞生以来,各国学者在微重力条件下对金属材料的凝固过程进行了研究,并取得了一些成果。但因受空间实验环境和技术条件的约束和限制,目前有关重力对金属材料凝固的影响的研究还非常分散与粗浅,对镍基单晶高温合金凝固行为的研究则更为罕见。

5.1微重力下的镍基单晶凝固研究

Johnston等[27]利用抛物线飞机研究了重力水平对MAR-M246(Hf)镍基高温合金枝晶、枝晶间组织及枝晶偏析的影响,发现:一次枝晶间距和二次枝晶间距随重力水平的降低而增大;低重力条件下枝晶间共晶相和碳化物体积分数减少,Ha元素在碳化物和枝晶间的偏析更严重。他们认为:枝晶间距的改变归因于低重力下枝晶间液体流动减弱使得驱使枝晶粗化的浓度梯度变大,碳化物形态的变化则还可能与斯托克斯碰撞有关;而重力对偏析的影响系枝晶间距改变以及生长界面前沿对流共同作用的结果。

Curreri等[28,47]利用抛物线飞机开展了PWA1480和MAR-M246 (Hf)高温合金在低重力和超重力环境下的定向凝固实验研究,结果表明PWA1480一次枝晶间距随重力水平减小而增加,随重力水平增大而减小;MAR-M246 (Hf)二次枝晶随重力水平降低而增加。分析认为:重力水平低时,对流强度降低,造成溶质富集增加,阻碍三次枝晶长大为一次枝晶,使一次枝晶间距增大。此外,对流强度降低还会阻碍热量和质量传输,增加局部凝固时间,造成二次枝晶粗化,从而使二次枝晶间距增大。

5.2 微重力下的枝晶生长研究

虽然微重力条件下有关单晶合金的研究极少,但是人们还是通过各种手段开展了重力或对流对枝晶生长影响的研究。

Dupouy等[48]在D-1航天任务中研究了Al-26wt%Cu亚共晶和Al-40wt%Cu过共晶合金在微重力下的定向凝固,并在地面上开展了系统的对比试验。结果表明:微重力环境下Al-26wt%Cu合金的枝晶干较粗大,一次枝晶间距大,二次及高次枝晶臂较为发达,未出现明显的宏观偏析;在地面重力环境下凝固的合金枝晶干细小,一次枝晶间距小,二次枝晶干短小,存在明显的轴向宏观偏析。Al-40wt%Cu合金在微重力与重力环境下的初生相形貌类似,但在微重力环境下一次枝晶间距要比重力下的大。

Yu等[49]利用奋进号航天飞机研究了Al-38wt%Cu过共晶合金在微重力条件下的凝固。实验结果显示,在微重力环境下试样中几乎没有轴向宏观偏析,这与不考虑热溶质对流的反偏析理论一致。而在重力条件下试样中出现明显的宏观偏析,其形成原因可能是凝固时的热溶质对流或熔化时的沉降效应所致。

Cahoon等[50]在探空火箭上开展了Al-4wt%Cu合金的定向凝固实验。结果表明在微重力条件下一次枝晶间距比重力下增加近40%,二次枝晶间距增加约85%。

Zimmermann等[51]利用和平号第99次任务开展了CuMn29合金在微重力和重力条件下的定向凝固实验,结果表明,由于热溶质对流减弱,微重力环境下一次枝晶间距比重力环境下的增加了30%,且枝晶排列更为规则。

Steinbach等[52]利用TEXUS探空火箭研究了Al-6wt%Si合金在微重力条件下的凝固。实验结果显示,微重力条件下合金的一次枝晶间距呈现大幅度的增加,而二次枝晶间距和枝晶间的共晶体层片间距比着常规重力条件下的更小,二次枝晶枝晶间的共晶体得到明显细化。

5.3 地面实验与模拟研究

一些地面实验和计算机模拟研究表明:自然对流不仅使得枝晶尖端溶质成分降低,还引起枝晶尖端前沿温度梯度升高,并且造成枝晶一次臂间距减小。Asta等[53]在总结前人工作的基础上,提出重力在熔体中产生的对流及其对枝晶生长的影响不仅与合金成分有关,还与凝固条件如温度梯度、生长速度、坩埚尺寸以及凝固方向与重力之间的取向有关。对流可能增大也可能减小一次枝晶间距,取决于凝固时对流的形式和作用。此外,重力在影响枝晶生长的同时,还影响合金元素的偏析行为。目前国内外的学者普遍认为,重力引起的热溶质对流是导致镍基单晶高温合金凝固组织中出现雀斑和杂晶等缺陷的直接原因[54,55]。镍基高温合金垂直向上凝固时,由于W、Re等密度较重的元素偏析于枝晶干,而密度较轻的Al、Ti则富集于枝晶间残余液相,因此在重力场作用下枝晶尖端前沿液体上升,并逐渐导致枝晶糊状区密度较低的熔体上浮。而糊状区熔体上浮时可造成枝晶的熔断,形成一条液体通道,从而形成宏观偏析通道。通道的形成减少了液体流动的阻力,进一步加剧枝晶的熔断,通道内破碎的枝晶干在随后冷却过程中长大为等轴晶粒。刘林、傅恒志等一些学者指出,要很好地预测雀斑的形成,必须精确描述液相热溶质对流的形成及其具体的作用[56]。

5.4 本课题组开展的微重力研究

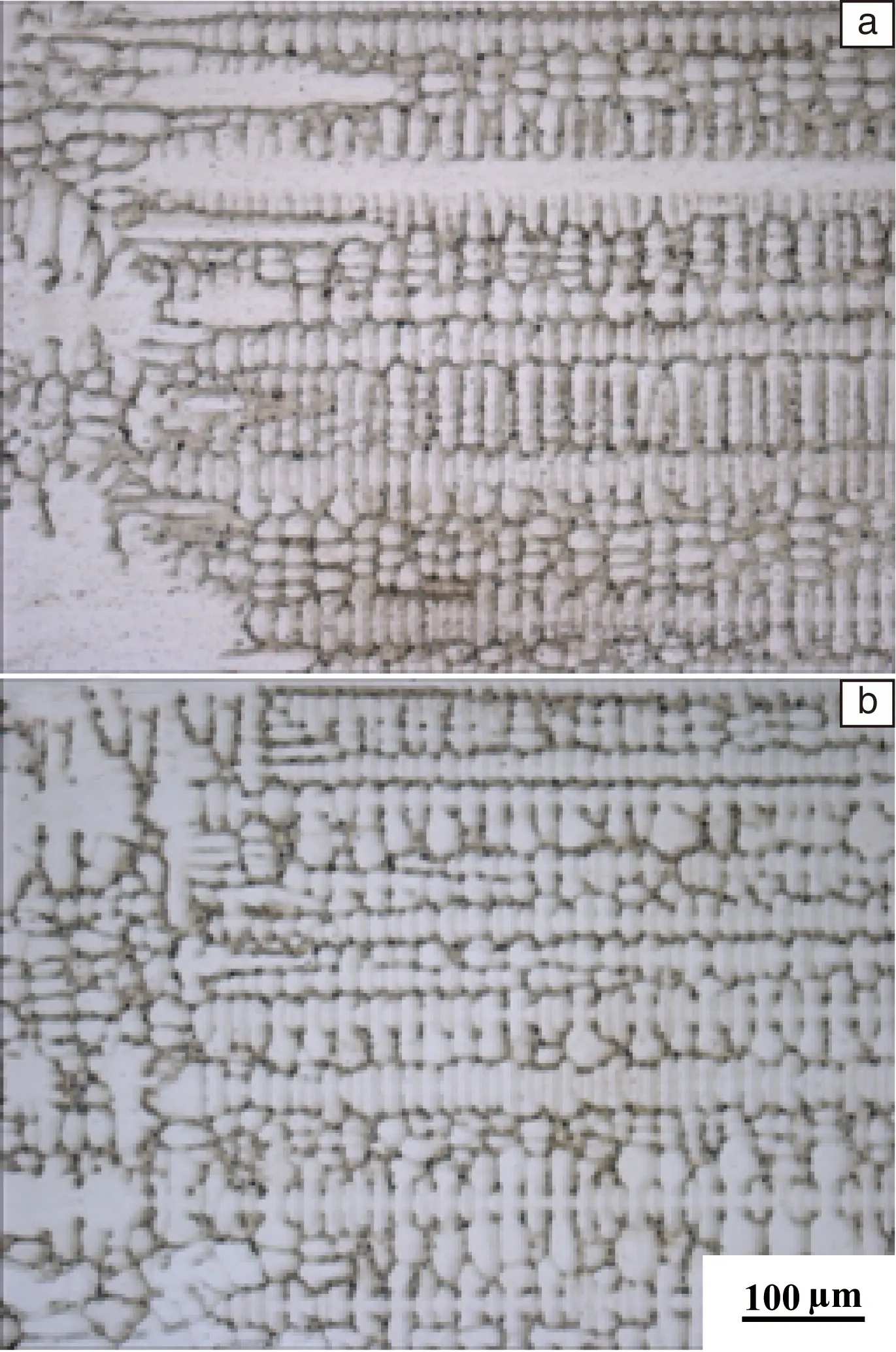

在我国前期已开展的空间材料科学实验项目中尚未涉足单晶合金和枝晶生长领域。为进一步深入了解重力对单晶合金凝固组织的影响,本课题组利用50 m落管对SRR99、Ni-4.9%Al、Ni-9.6%W、Ni-5.9%Ta、Ni-5%Al-8%W、Ni-5%Al-6%Ta、Ni-5%Al-8%W-4%Ti以及Ni-5%Al-8%W-4%Ti-3%Ta镍基单晶合金在微重力与重力环境下的凝固行为进行了系统研究[57]。图3所示为SRR99合金在不同重力水平下纵截面的凝固组织[58,59]。研究结果表明:

图3 SRR99合金在不同重力水平下纵截面的典型组织:(a)微重力样品,(b)重力样品[58]Fig.3 Typical microstructures of SRR99 alloy on longitudinal section of μg sample (a) and 1g sample (b) [58]

(1)微重力环境既可使枝晶间距增大,也可使其减小;既可使微观偏析得到改善,也可使其加重,这与溶质元素的密度、数量、溶质分配行为等有关。各种元素综合作用,改变固液界面前沿溶质密度,从而改变局部浓度分布,使生长速度、元素扩散及过冷度发生改变,造成枝晶结构、枝晶间组织及析出相形貌、尺寸和数量发生变化。

(2)浮力对流不一定增大有效扩散系数,也可能减小有效扩散系数,特别是枝晶间局部扩散系数,这与局部溶质浓度有关,也可能与径向温度梯度有关。

(3)Al和W分别由于较轻或较重而引发浮力对流,并造成宏观偏析。但同样较轻的Ti或较重的Ta却没有观察到这种趋势,这可能与重力条件下Ti和Ta加速凝固过程有关。因此,Al和W更容易造成通道效应,而Ti和Ta则会降低其微观偏析。

此外,本课题组还于2016年利用与单晶高温合金具有相似凝固行为的AlCuMgZn单晶合金在天宫二号上开展了微重力条件下的生长实验[60],同时在地面重力条件下开展系列比对实验。之所以未直接采用真实高温合金进行单晶高温合金的空间定向生长研究,是受天宫二号空间实验资源条件所限。目前空间实验已顺利完成并回收实验样品,正在开展后续的分析研究工作。

6 结 语

各国学者开展了不少重力环境或对流对单晶和枝晶生长影响的研究,结果都表明重力对枝晶形态和成分偏析存在重要影响,在材料微观组织和缺陷形成过程中扮演重要角色,对材料性能产生重要影响。然而至今关于重力对流作用的一般规律仍不明确,有些结果甚至相互矛盾。这与重力对流的复杂性以及微重力环境下的研究结果少,不够系统有关。单晶合金除了因自身特殊理化性能而成为重要的结构或功能材料外,它还是极佳的研究凝固机理的模型材料。微重力环境下重力引起的自然对流、流体静压和沉降消失,如果再采取适当措施抑制Marangoni对流就可实现近乎纯扩散控制的凝固过程。因此,在微重力条件下开展单晶生长研究不仅有助于厘清重力对晶体生长的具体影响及规律,探明枝晶形态演变及成分偏析的机制,还有助于验证或完善现有枝晶生长理论或模型,为改进晶体生长质量,消除凝固缺陷提供指导。基于此,欧、美、日、俄等航天发达国家和地区利用国际空间站或其它微重力平台都开展了相关研究,如法、美科学家在国际空间站上利用丁二腈-莰酮透明模型合金原位观察技术开展了胞晶-枝晶组织形成和演变、间距调整以及形态有序化的动力学和机制研究[61,62],我国也利用返回式卫星和载人飞船开展了单晶金属和半导体等的研究[57],同时在即将建立的中国空间站上也规划了相关研究装置和项目。相信随着研究的持续推进,人们将对晶体生长中的重力因素有更加深入的认识。

References

[1] Kurz W, Fisher D J.FundanentalsofSolidification[M]. Florida: Trans Tech Publications, 1998.

[2] Hu Zhuangqi(胡壮麒),Liu Lirong(刘丽荣),Jin Tao(金 涛),etal.Aeroengine(航空发动机) [J],2005,31(3):1-7.

[3] Sun Xiaofeng(孙晓峰),Jin Tao(金 涛),Zhou Yizhou(周亦胄),etal.MaterialsChina(中国材料进展) [J],2012,31(12):1-11.

[4] Madison J, Spowart J, Rowenhorst D,etal.ActaMaterialia[J], 2010, 58:2864-2875.

[5] Auburtin P, Wang T, Cockcroft S L,etal.MetallurgicalandMaterialsTransactionsB[J], 2000, 31B: 801-811.

[6] Praizey J P.InternationalJournalofHeatandMassTransfer[J], 1989, 32(12): 2385-2401.

[7] Prud'homme R, El Ganaoui M.InternationalJournalofMaterialsandProductTechnology[J], 2005, 22:213-225.

[8] Lu S, Liu S.MetallurgicalandMaterialsTransactionsA[J], 2006, 38A:1378-1387.

[9] Hunt J D.SolidificationandCastingofMetals[M]. London: The Metal Society, 1979.

[10]Kurz W, Fisher D J.ActaMetallurgica[J], 1981, 29(1):11-20.

[11]Trivedi R.MetallurgicalTransactionsA[J], 1984, 15(6): 977-982.

[12]Feurer U, Wunderlin R.MetalSolidification[M]. Stuttgart:DGM Fachber, 1977.

[13]Kirkwood D H.MaterialsScienceandEngineering[J], 1985, 73: L1-L4.

[14]Mortensen A.MetallurgicalTransactionsA[J], 1991, 22(2): 569-574.

[15]Zhou Yaohe(周尧和),Hu Zhuangqi(胡壮麒),Jie Wanqi(介万奇).SolidificationTechnology(凝固技术) [M].Beijing:Machine Industry Press, 1998.

[16]Glicksman M E.PrinciplesofSolidification:AnIntroductiontoModernCastingandCrystalGrowthConcepts[M]. New York: Springer Science Business Media, 2011.

[17]Yang Chubin(杨初斌),Liu Lin(刘 林),Zhao Xinbao(赵新宝),etal.ActaMetallurgicaSinica(金属学报) [J],2011,47(10):1247-1250.

[18]Singh A K, Basu B, Ghosh A.TransactionsoftheIndianInstituteofMetals[J], 2012, 65(2): 179-190.

[19]Zi Bingtao(訾炳涛),Ba Qixian(巴启先),Cui Jianzhong(崔建忠).TianjinMetallurgy(天津冶金) [J],2002,107:3-7.

[20]Wang X, Fautrelle Y.InternationalJournalofHeatandMassTransfer[J], 2009, 52: 5624-5633.

[21]Zhou B H, Jung H, Mangelinck-Noel N,etal.AdvancesinSpaceResearch[J], 2008, 41: 2112-2117.

[22]Zaïdat K, Mangelinck-Noel N, Moreau R.ComptesRendusMecanique[J], 2007, 335: 330-335.

[23]Zhang Xianfei(张显飞),Zhao Jiuzhou(赵九洲).SpecialCasting&NonferrousAlloys(特种铸造及有色合金)[J],2013,33(4):323-327

[24]Min Z, Shen J, Feng Z,etal.JournalofCrystalGrowth[J], 2011, 320:41-45.

[25]Mullis M.JournalofMaterialsScience[J], 2003, 38: 2517-2523.

[26]Noeppel A, Ciobanas A, Wang X D,etal.MetallurgicalandMaterialsTransactionsB[J], 2010, 41B: 193-208.

[27]Johnston M H, Curreri P A, Parr R A,etal.MetallurgicalTransactionsA[J], 1985, 16A: 1683-1687.

[28]Mccay M H, Lee J E, Curreri P A.MetallurgicalTransactionsA[J], 1986, 17A: 2301-2303.

[29]Liu R, Zhao J, Zhang X,etal.ScienceinChina(SeriesA)[J], 1999, 42(1): 74-79.

[30]Nguyen-Thi H, Bogno A, Reinhart G,etal.JournalofPhysics:ConferenceSeries[J], 2011, 327: 012012.

[31]Mehrabian R, Keane M, Flemings M C.MetallurgicalTransactions[J], 1970, 1: 1209-1220.

[32]Genereux P D, Borg C A.Superalloys2000[C]. Warrendale: PA: TMS, 2000: 19-27.

[33]Shi Z, Li J, Liu S,etal.JournalofIronandSteelResearch,International[J], 2013, 20(3): 74-78.

[34]Kearsey R M, Beddoes J C, Jines P,etal.Intermetallics[J], 2004, 12: 903-910.

[35]Ai C, Liu G, Liu L,etal.RareMetalMaterialsandEngineering[J], 2012, 41(8): 1336-1340.

[36]Amouyal Y, Mao Z.ActaMeterialia[J], 2010, 58: 5898-5911.

[37]Feng Q, Carroll L J, Pollock T M.MetallurgicalandMaterialsTransactionsA[J], 2006, 37: 1949-1962.

[38]Tin S, Pollock T M, Murphy W.MetallurgicalandMaterialsTransactionsA[J], 2001, 32A: 1743-1753.

[39]Liu L, Huang T, Qu M,etal.JournalofMaterialsProcessingTechnology[J], 2010, 210: 159-165.

[40]Liu Lin(刘 林),Zhang Jun(张 军),Shen Jun(沈 军),etal.MaterialsChina(中国材料进展) [J],2010,29(7):1-9.

[41]Samanta D, Zabaras N.InternationalJournalofHeatandMassTransfer[J], 2006, 49: 4850-4866.

[42]Zhang T, Ren W, Dong J,etal.JournalofAlloysandCompounds[J], 2009, 487: 612-617.

[43]Li X, Ren Z, Wang J,etal.MaterialsLetters[J], 2012, 67: 205-209.

[44]Ukanwa A D.ProceedingIIISpaceProcessingSymposium[C]. Huntsville: Marshall Space Flight Center, 1979:11.

[45]Frohberg G, Kraatz K H, Wever H. 5thEuropeanSymposiumonMaterialSciencesunderMicrogravity-ResultsofSpacelab-1 (ESA-SP-222) [C]. Paris: ESA,1984:201-205.

[46]Zhang N, Luo X, Feng S,etal.JournalofMaterialsScience&Technology[J], 2014, 30(5): 499-503.

[47]Curreri P A, Lee J E, Stefanescu D M.MetallurgicalTransactionsA[J], 1988, 19A: 2671-2676.

[48]Dupouy M D, Camel D, Favier J J.ActaMetallurgicaandMaterialia[J], 1992, 40(7): 1791-1801.

[49]Yu H, Tandon K N, Cahoon J R.MetallurgicalandMaterialsTransactionsA[J], 1997, 28(5): 1245-1250.

[50]Cahoon J R, Chaturvedi M C, Tandon K N.MetallurgicalandMaterialsTransactionsA[J], 1998, 29(3A): 1101-1111.

[51]Zimmermann G, Weiss A.MicrogravityScienceandTechnology[J], 2005, 16: 143-147

[52]Steinbach S, Ratke L.Microgravity-ScienceandTechnology[J], 2005, 16: 111-115.

[53]Asta M, Beckermann C, Karma A,etal.ActaMaterialia[J], 2009, 57(4): 941-71.

[54]Ma D X, Buhrig-Polaczek A.InternationalJournalofMaterialsResearch[J], 2009, 100(8): 1145-51.

[55]Yang X L, Ness D, Lee P D,etal.MaterialsScienceandEngineeringA[J], 2005, 413: 571-77.

[56]Gao Sifeng(高斯峰), Liu Lin(刘 林), Hu Xiaowu(胡小武),etal.JournalofMaterialsScienceandEngineering(材料科学与工程学报) [J], 2010, 28(1): 145-51.

[57]Xie W, Luo X, Zhang X,etal.ChineseJournalofSpaceScience[J], 2016, 36(5), 805-814.

[58]Feng Shaobo(封少波),Luo Xinghong(罗兴宏).ChineseJournalofRareMetals(稀有金属)[J], 2012, 36(3): 341-346.

[59]Feng S B, Luo X H.InternationalSymposiumonPhysicalSciencesinSpace[J], 2011, 327: 012006.

[60]Luo Xinghong(罗兴宏),Feng Shaobo(封少波),Li Yang(李 洋).ChineseJournalofSpaceScience(空间科学学报) [J],2016,36(4): 445-449.

[61]Bergeon N, Ramirez A, Chen L,etal.JournalofMaterialScience[J], 2011, 46:6191-6202.

[62]Bergeon N, Mota F L, Chen L,etal.IOPConfSeries:MaterialsScienceandEngineering[J], 2015, 84: 012077.

(编辑 吴 琛)

Growth of Single Crystal Alloy under Microgravity Condition

LUO Xinghong, JIN Dongyan, REN Yuhu

(CAS Key Laboratory of Nuclear Materials and Safety Assessment, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Without grain boundary defects, single crystal alloys possess special physical and chemical properties,e.g. as key materials for advanced aerospace engines and gas turbine engines, Ni-based single crystal superalloys have excellent high temperature performance. The characteristics of single crystal alloys determine they can only be obtained by means of solidification and therefore, the solidification process has enduring influence on microstructure, composition distribution as well as physical and chemical properties of single crystal alloys. For instance, as dendritic structure being the main characteristics, dendritic parameters as well as macro and micro element segregation of single crystal alloy are closely related with the solidification process parameters, such as solidification speed, temperature gradient and so on. Researches show that, the effects caused by gravity, such as buoyancy convection, sedimentation and hydrostatic pressureetc., directly or indirectly affect the solidification process parameters, and become the important causes leading to the composition segregation and solidification defects. However, the effect of gravity cannot be effectively removed under conventional terrestrial condition, and it is difficult to clearly reveal the gravity effects in the process of solidification and their mechanisms. Hopefully, this problem will be solved under microgravity environments. Therefore, in recent years, taking advantage of space or simulated microgravity environments, the gravity effects on single crystal solidification behavior and their roles in the course of defects forming were studied by domestic and international scholars. These researches are of great significance for obtaining better single crystal solidification microstructure, avoiding the formation of solidification defects as well as improving the quality and performance of single crystal alloys. This paper reviews the recent domestic and international research progress on single crystal growth under microgravity as well as prospects for future researches.

space; microgravity; single crystal alloy; crystal growth; solidification; defects

2017-01-16

国家自然科学基金资助项目(51171196);载人航天工程项目(TGJZ800-2-RW024)

罗兴宏,男,1968年生,研究员,Email: xhluo@imr.ac.cn

10.7502/j.issn.1674-3962.2017.04.03

V524

A

1674-3962(2017)04-0262-08