高强度钢筋中钛化物诱导固溶体异质形核研究

陈 璐,李长荣*,翟勇强,王 劼,李正嵩,刘占林

(1.贵州大学 材料与冶金学院,贵州 贵阳 550025;2.贵州省冶金工程与过程节能重点实验室,贵州 贵阳 550025;3.首钢水城钢铁(集团)有限责任公司,贵州 六盘水 553000)

我国大型钢铁企业为了降低高强度抗震钢筋的生产成本,采用微合金元素Nb-V-Ti的协同强化作用与控轧控冷工艺相结合,提高钢的强屈比[1-3]。强碳化物形成的Ti元素,在钢液凝固过程中易和碳、氮形成大量弥散分布的碳化钛和氮化钛,其可以在细化组织的同时降低偏析[4-5]。发展具有高强度和良好韧性的钢筋材料非常重要[6]。在钢中加入微合金元素V、Ti,其碳氮化物起到晶粒细化、固溶、位错和沉淀硬化等机制提高钢的强度[7]。有研究表明[8-10],在钢中加入微合金元素V、Ti,其析出物促进晶内铁素体在第二相粒子上优先形核长大。

有关钛化物诱导铁基固溶体的异质形,HONEYCOMBE等[11]研究表明沉淀物通常位于铁素体的(100)平面上,最接近于与奥氏体/铁素体的界面平行,成为有效的异质形核。PRIKRYL等[12]研究表明,稳定的TiN颗粒是最有效的微合金化沉淀颗粒,其在连铸过程中对固溶体起到非均匀形核有效性。杨跃标等[13]研究表明,钢中第二相粒子以TiC的沉淀强化效果最为显著。许峰云等[14]研究表明,在微合金钢中,钛能以碳化物、氮化物的形式析出,其析出物能细化钢的晶粒组织,提高材料的强度和韧性,增强材料的性能。

本文通过二维点阵错配度计算TiN、TiC与γ-Fe和α-Fe固溶体的错配度,找出TiN、TiC对γ-Fe和α-Fe固溶体的优先形核规律,在钢液凝固过程中形成钛化物作为异质核心,促进铁素体的形核和减少钛的偏析,为钢的控轧控冷工艺提供理论依据。

1 错配度计算

钛化物主要促进固溶体以非均匀形核为主,而形核相与基体相之间的晶体学位关系、形核基体的表面状况、化学性质等是影响基体相与形核相之间界面能的主要因素[15-17]。

Bramfitt在错配度的基础上提出二维错配度(平面错配度)理论来描述基体相与形核相之间的晶体学位关系[18],其能够较好地反映出基体相与形核相之间不同晶面的匹配关系。二维点阵错配度计算公式如下:

(1)

(2)

式中: (hkl)s、(hkl)n分别为形核剂、形核相的一个低指数晶面; [uvw]s、[uvw]n分别为(hkl)s、(hkl)n上的一个低指数晶向;d[uvw]s、d[uvw]n分别为[uvw]s、[uvw]n方向上的原子间距;θ为[uvw]s与[uvw]n的夹角。

二维点阵错配度广泛应用于不同晶体结构的匹配关系[19]。Bramfitt计算结果认为:当δ<6%时,核心在异质形核中最为有效;当6%≤δ≤12%时,核心在异质形核的效用中等;当δ>12%时,核心在异质形核中无效。

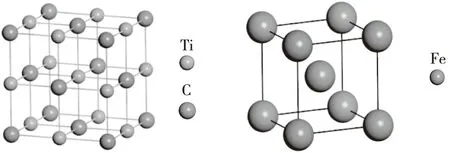

通过计算钛化物与固溶体之间的二维点阵错配度,分析其晶体学位相关系,找出钛化物最有效的异质形核点。以TiN、TiC为形核基底,γ-Fe、α-Fe为形核相计算其形核的有效性。其中,以TiC的(100)面、(110)面、(111)面与α-Fe(100)面、(110)面、(111)面的晶体学匹配关系,TiC与α-Fe在(100)面上的晶体取向关系以及TiC和α-Fe的晶体结构如图1~3所示。

图1 TiC与α-Fe的晶体学匹配Fig.1 Crystal matching of TiC and α-Fe

图2 TiC与α-Fe在(100)面上的晶体取向关系Fig.2 The crystal orientation relationship of TiC and α-Fe on (100) plane

图3 TiC和α-Fe晶体结构Fig.3 Crystal structure of TiC and α-Fe

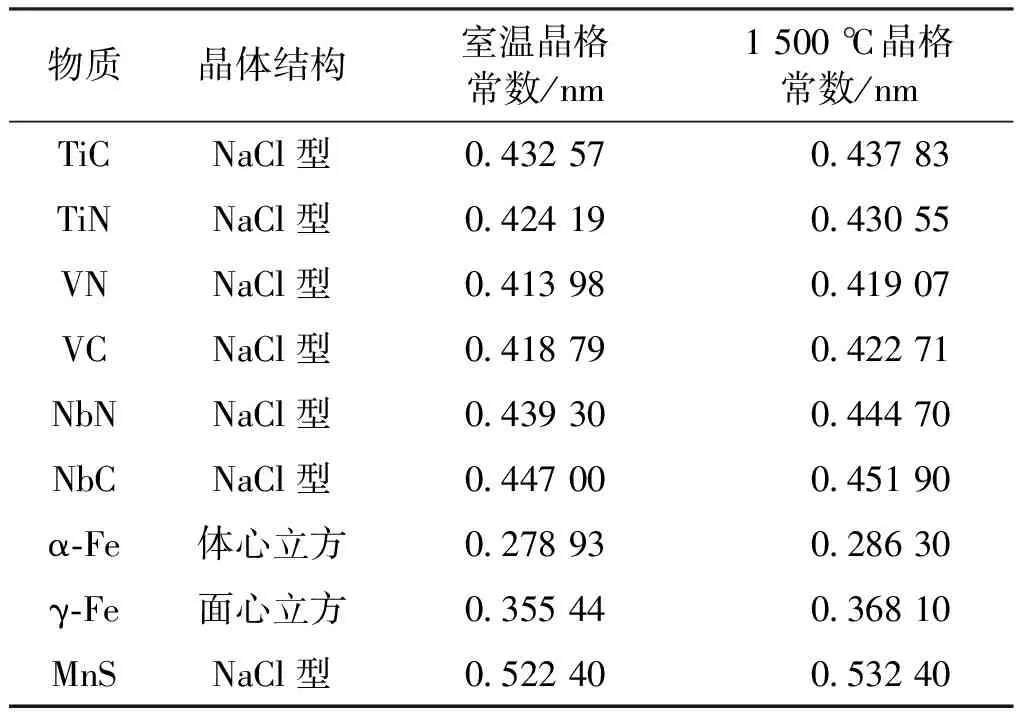

钛化物与γ-Fe、α-Fe固溶体的晶体学参数见表1[20]。由式(2)计算出钛化物与γ-Fe、α-Fe固溶体的错配度,结果见表2~5。

表1 钛化物和γ-Fe、α-Fe的晶体学参数Tab.1 Crystallographic parameters of titanium compounds and γ-Fe、α-Fe

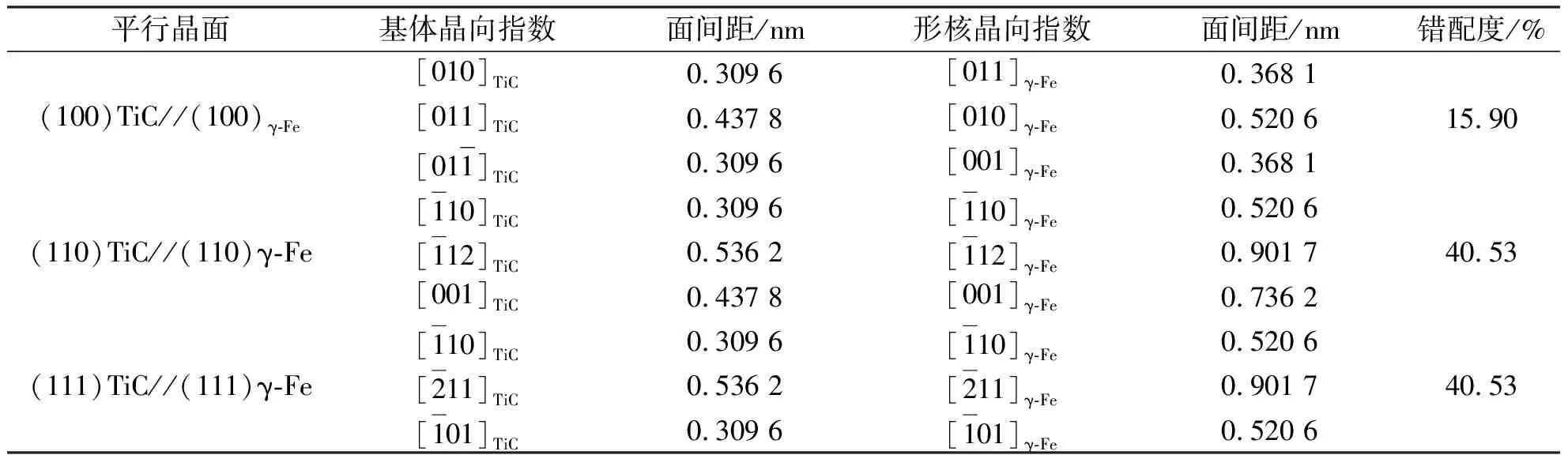

表2 TiC与γ-Fe固溶体的错配度计算Tab.2 Calculation of mismatch degree between TiC and γ-Fe solid solution

表3 TiC与α-Fe固溶体的错配度计算Tab.3 Calculation of mismatch degree between TiC and α-Fe solid solution

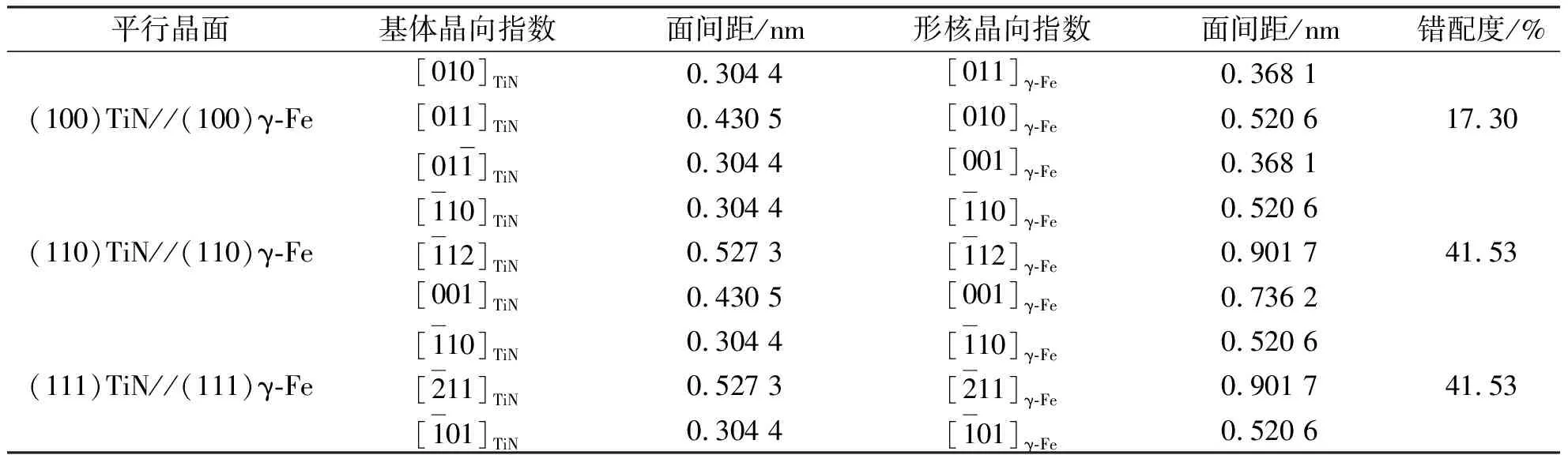

表4 TiN与γ-Fe固溶体的错配度计算Tab.4 Calculation of mismatch degree between TiN and γ-Fe solid solution

2 分析与讨论

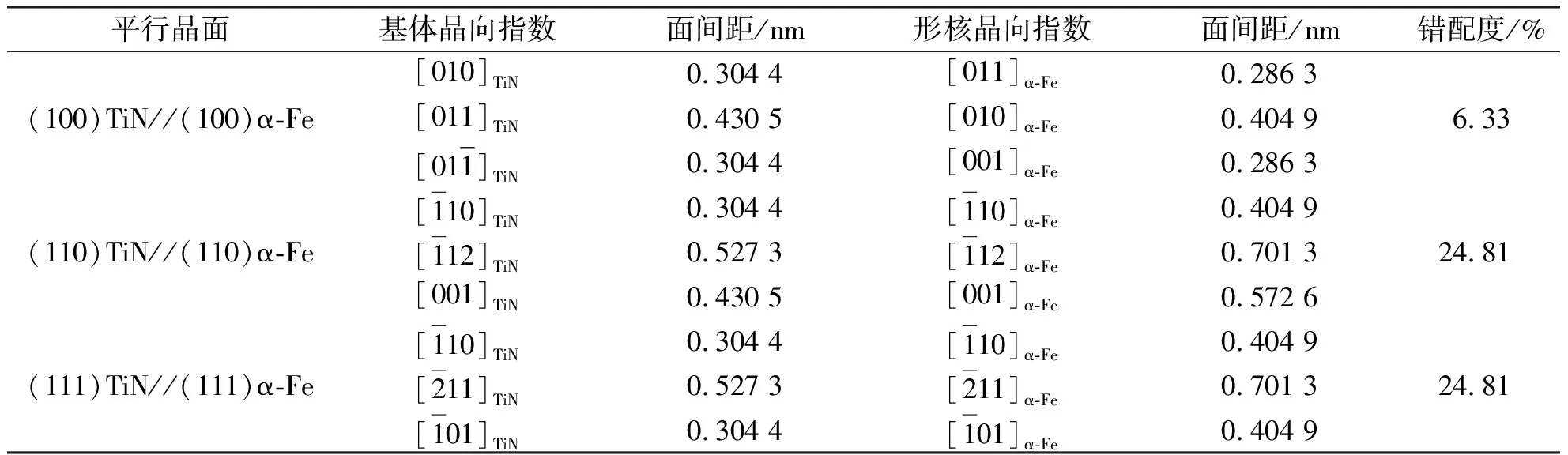

在(100)面上:由表3可知,TiC与α-Fe固溶体的二维点阵错配度为8.13%;由表5可知,TiN与α-Fe固溶体的二维点阵错配度为6.33%;TiC和TiN与α-Fe固溶体的二维点阵错配度均在6%~12%,说明TiC和TiN均能成为α-Fe固溶体的异质形核核心,且α-Fe优先在TiN上形核;TiN对α-Fe的形核有效性大于TiC对α-Fe的形核有效性。由表2~5可知:在(110)面、(111)面上,TiC、TiN和γ-Fe、α-Fe的二维点阵错配度分别为40.53%、23.54%和41.53%、24.81%,均大于12%;两相之间形成非共格界面,导致弹性应变能降低,界面能增大,说明TiC和TiN不易成为γ-Fe、α-Fe的异质形核有效性,不易发生非均匀形核。

表5 TiN与α-Fe固溶体的错配度计算Tab.4Calculation of mismatch degree between TiN and α-Fe solid solution

由于TiN和TiC在(110)面、(111)面上不能成为γ-Fe、α-Fe固溶体的形核有效性,但在钢液连铸的过程中,钛化物在奥氏体晶界析出,钉扎其晶界,阻碍晶粒的长大;因此,过冷奥氏体发生组织转变时,形成细小的铁素体晶粒。控制钛含量,钛的析出物成为铁素体的有效异质核心,促进晶内铁素体形核,降低钛在铁素体晶界偏析,为后续控轧控冷工艺及微观组织控制提供理论依据。

3 结论

(1)在钢液的连铸过程中,钛的第二相在钢中析出,其钛化物可能成为钢中γ-Fe、α-Fe固溶体的异质形核核心。

(2)TiC和TiN在铁素体基础上析出的形状均为圆形,而在晶界上析出的为不规则形状。根据二维错配度理论计算, TiC和TiN的(100)面与α-Fe的(100)面的错配度为8.13%和6.33%,α-Fe均能在TiC、TiN上形核。α-Fe优先在TiN上形核,TiN对α-Fe的形核有效性大于TiC对α-Fe的形核有效性。