X65管线钢在盐溶液中的腐蚀监测技术

李小龙,谭珮琮,黄 一

(1. 中海石油深海开发有限公司,珠海 519000; 2. 大连理工大学 船舶与海洋工程学院,大连 116024)

X65管线钢在盐溶液中的腐蚀监测技术

李小龙1,谭珮琮1,黄 一2

(1. 中海石油深海开发有限公司,珠海 519000; 2. 大连理工大学 船舶与海洋工程学院,大连 116024)

通过特殊设计的电子试片,分别利用电阻法(ER)和电化学方法对同一个X65管线钢试片在3.5%(质量分数)NaCl溶液中的腐蚀速率进行了50 d的在线监测,并将在线监测结果与失重法的测量结果进行了对比。结果表明:随着腐蚀的进行,逐渐生成的锈层对X65管线钢的腐蚀有良好的抑制作用,腐蚀速率在30 d后降至初始腐蚀速率的1/6;ER法测试时,测试初期由于试片表面不均匀腐蚀,导致其测量结果与失重法的测量结果存在较小的误差,在腐蚀进行20 d后,二者具有良好的一致性;电化学方法在测试初期与ER法和失重法具有较好的一致性,但随着内锈层的发展,腐蚀在进行30 d后,电化学方法的测试结果远高于试片真实的腐蚀速率,表明电化学方法不适用于海洋环境中的长期腐蚀监测。

电子试片;电阻法;腐蚀监测;X65钢

现今的石油管道和冷却水输送管道多由X65或X70管线钢加工制作。由于X65管线钢具有机械加工性好、成本低廉等特点,而被广泛应用于管道工程中[1-2],但用X65管线钢制作的管道面临着较高的腐蚀风险。在海水中,X65管线钢的腐蚀主要以均匀腐蚀为主,在管道工程中需要设置合理的腐蚀裕量来确保X65管线钢在使用寿命期限内不会出现失效。因此,如果能够有效监测X65管线钢在海洋环境中的腐蚀速率,就可以为工程应用中管道的设计提供准确的信息,节约成本并提高海洋结构物或管道的可靠性[3]。

失重法是目前测量金属腐蚀速率最为有效和直接的方法,但失重法测试时需要消耗大量的测试试片,无法实时监测腐蚀的发展,同时需要消耗大量的时间来达到测试需求[4]。近年来,电化学方法如电化学阻抗谱法、极化曲线法、线性极化法和循环伏安法都被广泛应用于各种复杂腐蚀环境中材料腐蚀速率的监测[5]。Legat等[6]通过电化学方法研究了混凝土中钢样在海水中的腐蚀速率变化。刘光洲等[7]通过电化学阻抗谱和极化曲线研究了316L钢的腐蚀行为。Tan等[8]结合丝束电极和电化学噪声法对局部腐蚀问题进行了分析和监测。

虽然电化学方法的发展为低碳钢在海洋环境中腐蚀速率的监测提供了有效的手段,但随着碳钢表面锈层的形成,采用传统的电化学方法测试将会出现较大的误差[5]。王佳等[9]通过多种电化学方法测试了带锈层碳钢在静态海水中腐蚀速率的变化。结果发现,测试初期电化学方法和失重法的测量结果具有较好的一致性,但随着β-FeOOH锈层的形成,锈层的反应会对电化学测量造成较大的影响,10周后用电化学方法测得的腐蚀速率远高于用失重法测得的结果。彭欣等[10]在流动海水中用电化学方法进行测试,结果表明电化学方法对碳钢在海水环境中的长期腐蚀速率监测存在很大偏差。

目前,电阻法(ER)由于成本低廉和操作方便,而被广泛应用于石油化工领域的腐蚀监测[11]。电阻法通过探针测试样横截面面积的变化从而获得即时的腐蚀深度,再通过斜率计算出短期内试样的平均腐蚀速率[12]。一般情况下,腐蚀锈层的导电性要远低于碳钢基体的,因此在海水环境中生成的锈层对电阻法不会产生干扰。本工作通过特殊的设计实现了电阻法和传统电化学方法对同一试片的在线监测,并在静态海水环境中进行为期50 d的在线监测,用腐蚀电流密度变化表征腐蚀速率大小,将在线监测结果与失重法测得的结果进行对比,对多种方法的监测差异进行了讨论与分析。

1 试验

1.1 试样制备

采用API标准的X65管线钢,其主要化学成分(质量分数)为0.15% C,0.42% Si,1.5% Mn,0.02% P,0.01% S,0.02% P,余量为Fe。用线切割法制备试片:尺寸为30 mm×20 mm×2 mm的挂片(用于腐蚀失重试验)5组(每组2片),尺寸为150 mm×10 mm×2 mm的电子试片(用于电阻法和电化学方法的在线监测)3片。其中,1片电子试片整体用环氧树脂密封后再用热缩管封装,另外2片电子试片除中间20 mm长度区域裸露外,其余部分用环氧树脂和热缩管密封,并用4根铜导线从试片背面引出。试验前,所有试片用800~1 500号SiC砂纸逐级打磨。试验溶液均采用3.5%(质量分数)NaCl溶液,试验温度为(26±1) ℃,溶液通过充气泵维持氧气的质量浓度高于5.5 mg/L。

1.2 试验方法

1.2.1 失重法

将5组挂片浸泡于NaCl溶液中,每隔10 d取出1组试片进行冲洗,除去表面稀松的腐蚀产物,再用酸洗液除去表面吸附的锈层,除锈后用清水冲洗干净,再用无水乙醇擦拭后吹干称量,通过Faraday定律将挂片腐蚀前后的质量差Δm(g)转化为腐蚀电流密度Jcorr(mA/cm2),计算式如下:

(1)

式中:n为铁被腐蚀后的化合价;F为法拉第常数;M为铁的摩尔质量,kg/mol;t为浸泡时间,s;A为挂片的表面积,cm2。

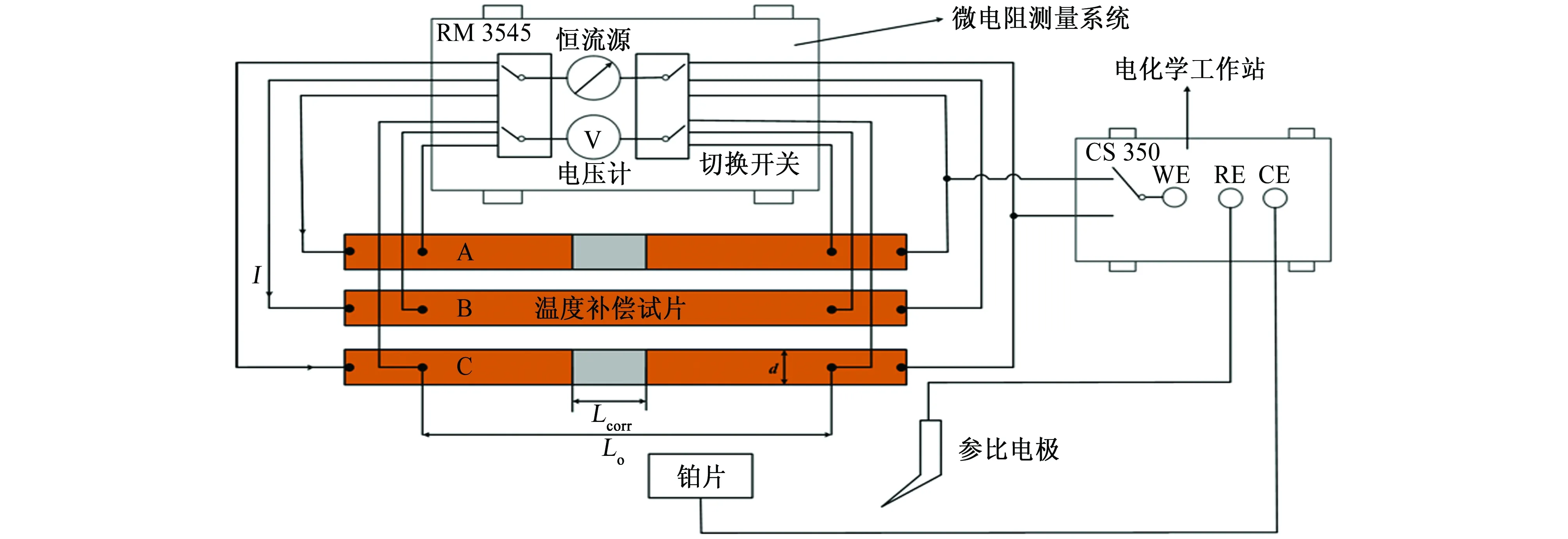

1.2.2 电阻法

电子试片的测量原理图如图1所示。3个电子试片通过4根导线接入RM 3545微电阻测量装置,由于电子试片的长度远大于其宽度,可近似认为电流在电子试片横截面上分布均匀,即可通过四线法实时监测3个电子试片的电阻变化。电子试片B由于整体用环氧树脂和热缩管封装,不发生腐蚀,其电阻仅随温度变化,可以表示为:

(2)

式中:RB为电子试片B电阻,Ω;ρT为X65钢在温度T时的电阻率,Ω·cm;L0为电压测量间距,cm;δ为试片厚度,cm;d为试片宽度,cm。

电子试片A和C为平行试片,由于2个试片的中间部分裸露,当试片浸入盐溶液时,试片将发生腐蚀,当平均腐蚀深度为xi(i为A或者C)时,试片A或C的电阻可表示为:

(3)

式中:Ri为电子试片A或C的电阻,Ω;Lcorr为裸露部分的长度,cm。

通过式(2)和式(3)求比值,可消除溶液温度变化的影响,进而求得电子试片A和C的平均腐蚀深度:

(4)

式中:ki(i为A或者C)为RB与Ri的比值。

腐蚀深度曲线的斜率即为腐蚀速率,通过腐蚀速率同样可以计算得到试片的腐蚀电流密度,计算式如下:

图1 电子试片的测量原理图Fig. 1 Schematic of electronic coupon measurement

(5)

式中:ρ为试片的密度,g/cm3;v为通过腐蚀深度曲线计算出的腐蚀速率,mm/a,本工作中,将电子试片A和C测量结果的平均值作为腐蚀电流密度的最终监测值。

1.2.3 电化学方法

电子试片A和C可以通过导线和开关依次接入CS 350电化学工作站,并采用三电极体系和电化学方法实现腐蚀速率的在线监测。辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。为消除激励电流带来的测量干扰,待电阻测试完全停止后再进行电化学测试。利用电化学工作站通过线性极化法(LPR)和阻抗谱法(EIS)对腐蚀电流密度和极化电阻进行监测,并将测试结果与失重法和电阻法的相比较。LPR测量电压范围为±10 mV,扫描速率为0.25 mV/s。EIS测试时交流激励信号的幅值为10 mV,扫描频率范围为10 mHz~100 kHz,分析软件为Zview 2。电化学测试结果同样采用试片A和C监测数据的平均值。

2 结果与讨论

2.1 失重法与电阻法测量结果

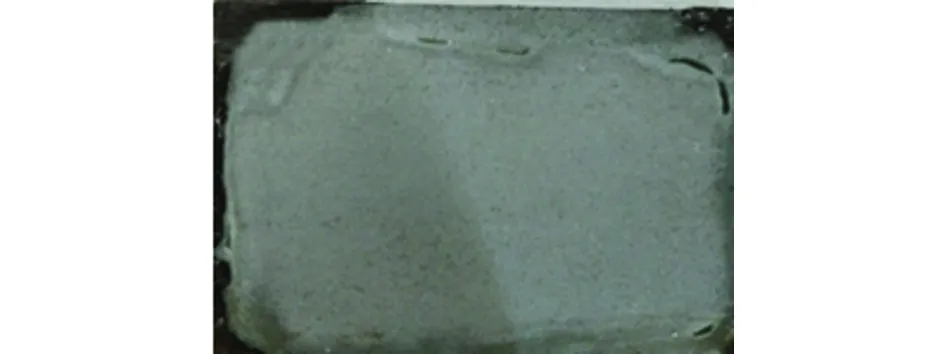

从图2中可以看出:挂片在3.5% NaCl溶液中浸泡3 d后的腐蚀情况并不均匀,锈层存在明显的交界;浸泡15 d后,外锈层趋于均匀,但可以看到明显的黑色内锈层;腐蚀进行到50 d时,试片的表面锈层颜色转变为红褐色,锈层分布也相对之前更加均匀;在清除掉表面稀松的红褐色铁锈后,可以看到挂片整体的腐蚀并不严重,除边缘区域发生局部腐蚀并有明显的黑色锈层附着外,其余区域基本为均匀腐蚀,并可见浅色的较为紧密的内锈层附着于挂片表面。

(a) 3 d

(b) 15 d

(c) 50 d

(d) 50 d并去除外锈层图2 在3.5% NaCl溶液中浸泡不同时间后挂片的 腐蚀形貌Fig. 2 Corrosion morphology of coupons immersed in 3.5% NaCl solution for different times: (a) 3 d; (b) 15 d; (c) 50 d; (d) 50 d with outer rust layer removed

通过挂片腐蚀前后质量差计算得到的腐蚀电流密度如图3所示。从图3可以看出,浸泡初期,挂片的腐蚀速率较高,在浸泡30 d后腐蚀速率降至初始腐蚀速率的1/6,并保持稳定。

图3 失重法测得的腐蚀电流密度随浸泡时间的变化曲线Fig. 3 Relationship between corrosion current density measured by weight-loss method and immersion time

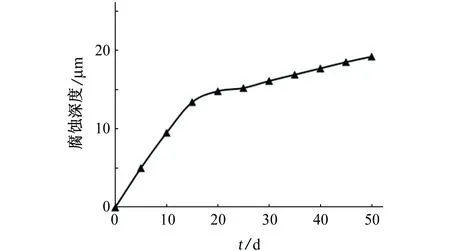

图4(a)为通过四线电阻法测量得到的电子试片的腐蚀深度,图4(b)为通过腐蚀深度曲线斜率的计算得到的腐蚀速率。从图4中可以看出,采用电阻法得到的腐蚀速率与失重法得到的呈现出相同的规律,即初期腐蚀速率较快,随后逐渐下降,在经过30 d后腐蚀速率下降为初始腐蚀速率的1/5并达到稳定。

(a) 腐蚀深度

(b) 腐蚀速率图4 电阻法测量结果Fig. 4 Measurement results by ER method: (a) corrosion depth; (b) calculated corrosion rate

2.2 电化学方法测量结果

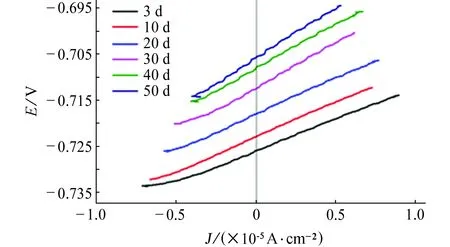

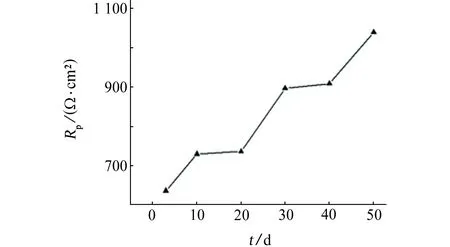

图5(a)为采用LPR法测得的线性极化曲线,图5(b)为通过斜率计算得到的极化电阻。从图5(a)中可以看出,随着电子试片在溶液中浸泡时间的延长,试片的开路电位逐渐从初始时的-0.725 V正移至50 d后的-0.706 V,这表明随着锈层的生成,试片的开路电位会逐渐增高。从图5(b)中可以看出,电子试片的极化电阻Rp随浸泡时间延长呈现出明显的上升趋势,从初始的636 Ω·cm2升高至1 039.3 Ω·cm2,可见通过LPR方法监测得到的腐蚀速率也表现为下降趋势。

(a) 线性极化曲线

(b) 极化电阻图5 LPR方法测量结果Fig. 5 Measurement results by LPR method: (a) linear polarization curves; (b) the polarization resistance

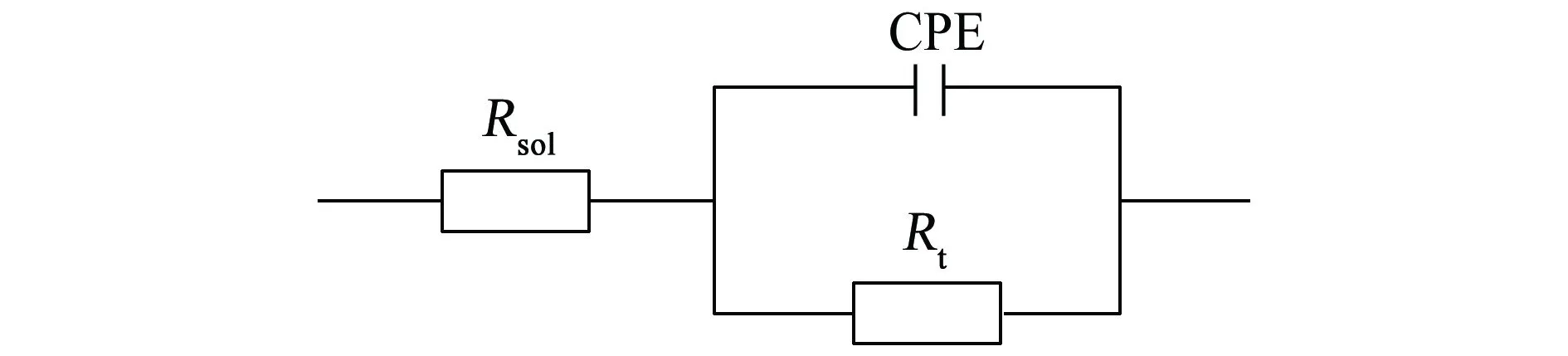

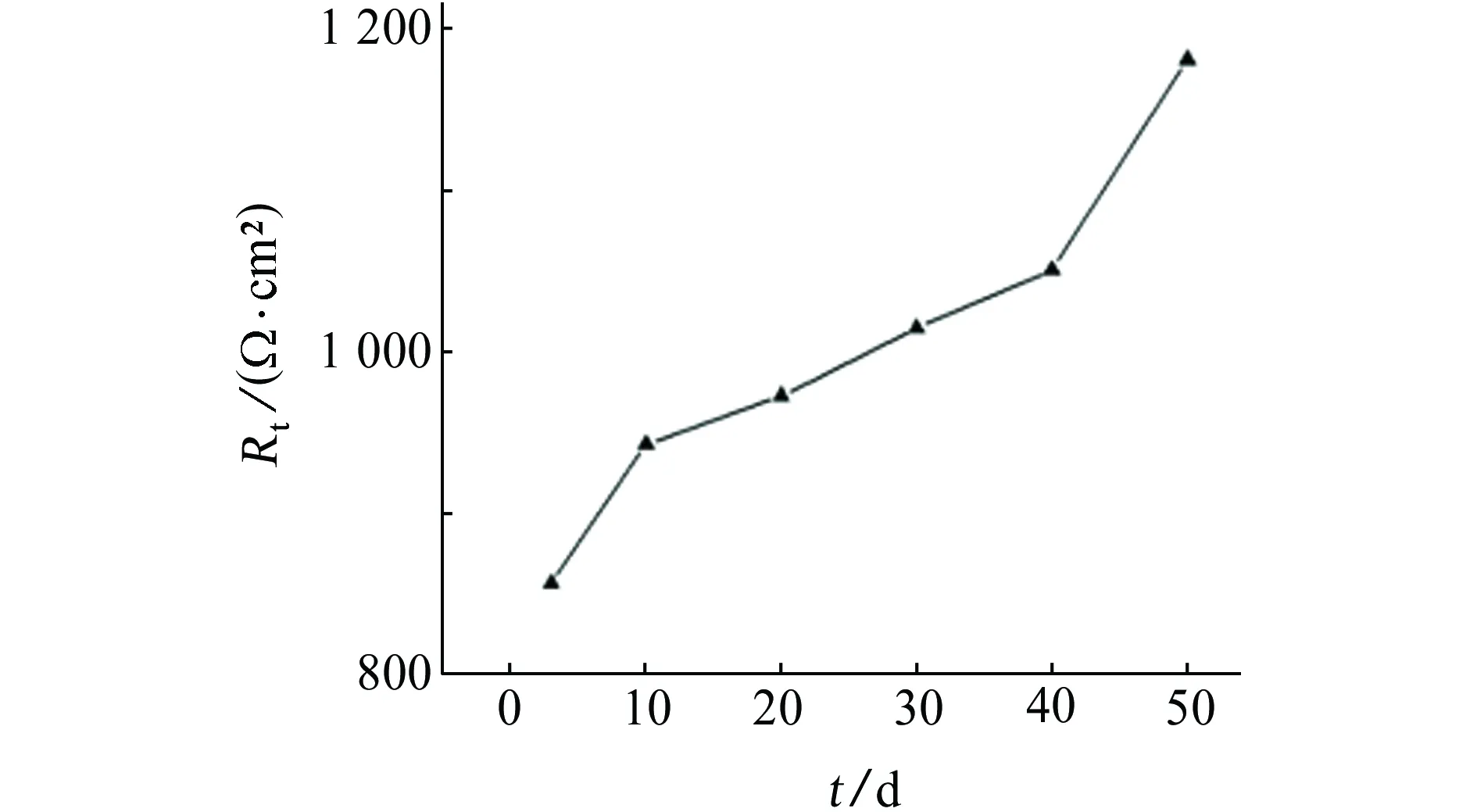

从图6中可以看出,浸泡不同时间后,电子试片的电化学阻抗谱均呈现为明显的容抗弧,随着浸泡时间的延长,容抗弧的半径逐渐增大。通过图6(b)所示的等效电路进行拟合,拟合得到的传质电阻如图6(c)所示。等效电路中Rsol为溶液电阻,CPE为常相位角元件,Rt为传质电阻。传质电阻可近似等于极化电阻,可以用来计算电子试片的腐蚀速率。从图6(c)中可以看出,随浸泡时间的延长,传质电阻从初始的857 Ω·cm2升高至1 181 Ω·cm2,这与LPR测量结果具有相同的变化趋势。

(a) 电化学阻抗谱

(b) 等效电路

(c) 拟合得到的传质电阻图6 EIS方法测量结果Fig. 6 Measurement results by EIS method: (a) EIS plots; (b) equivalent circuit; (c) fitted transfer resistance

2.3 讨论

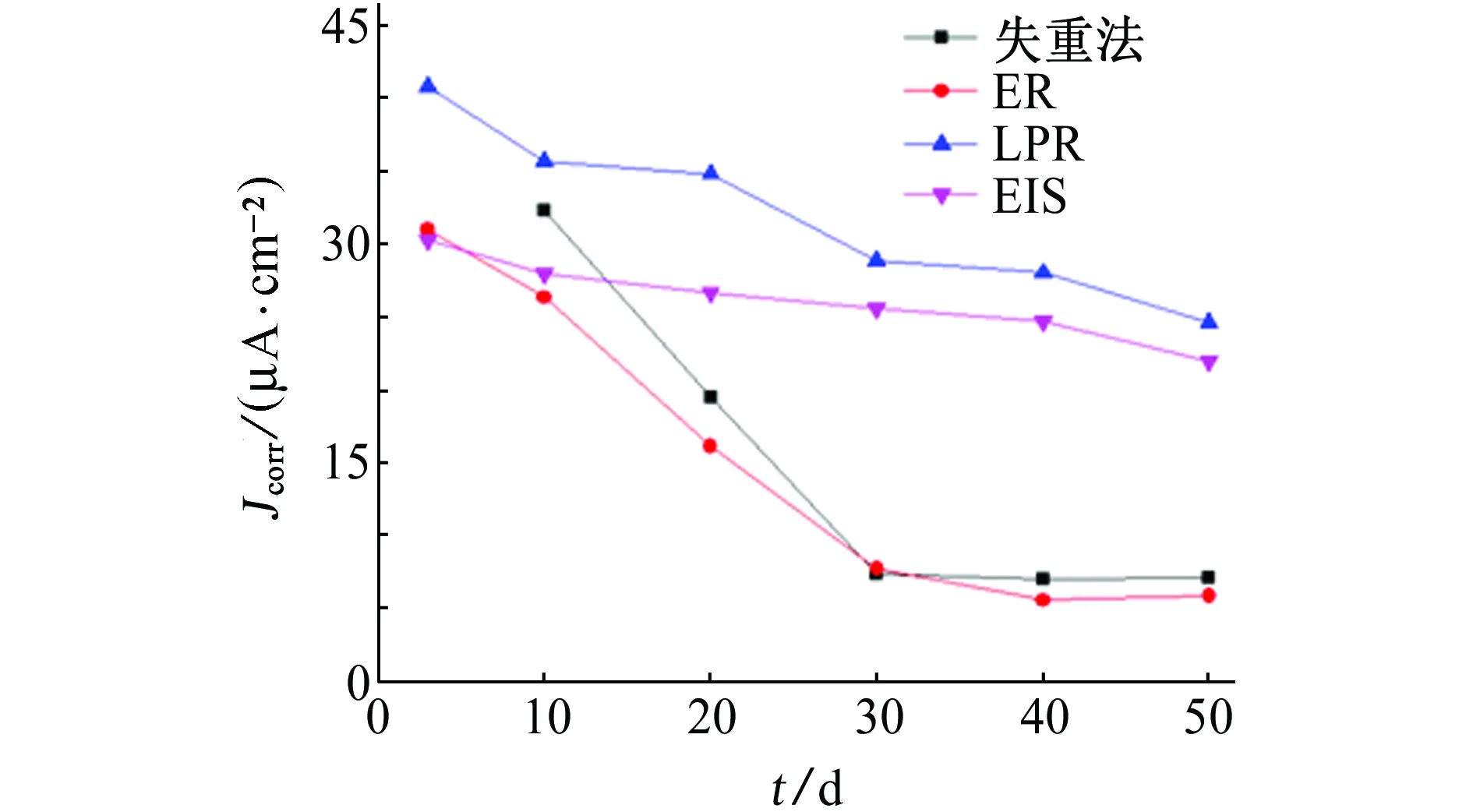

将以上4种方法测量得到的腐蚀参数转换为腐蚀电流密度并绘制在图7中进行对比,其中用ER法测量得到的电子试片的腐蚀速率通过式(5)转换为腐蚀电流密度。利用Stern公式,如式(6)所示,可以将用LPR和EIS方法测量得到的极化电阻转换为腐蚀电流密度。

(6)

式中:B为Stern常数,取26 mV;Rp为极化电阻。

从图7中可以看出:LPR测量得到的腐蚀速率始终高于其他方法测量得到的腐蚀速率;在腐蚀初期,失重法测量得到的腐蚀速率高于ER法和EIS法的测量结果;腐蚀进行20 d后,失重法和ER法测量得到的腐蚀速率逐渐和电化学方法测量得到的腐蚀速率偏离;腐蚀进行30 d后,失重法和ER法测量得到的腐蚀速率趋于稳定,并具有较高的一致性。虽然两种电化学方法测量得到的腐蚀速率也呈现出下降趋势,但下降的幅值远低于其他两种方法的测量结果,可以看出,在腐蚀进行30 d后,通过电化学方法测量得到的腐蚀速率几乎是其他两种方法测量数据的5倍。该测量结果表明,随着锈层厚度的增大以及内锈层的形成,电化学方法测量得到的腐蚀速率明显偏高,这是由于在进行极化测量时内锈层中的β-FeOOH也发生反应所造成的。因此可以看出,在海洋环境中进行长期在线监测时,ER法的测试精度要高于电化学方法的,而测试初期ER法的测试结果相对于失重法低的原因可能是由于初期试片表面的腐蚀不均匀所造成的,从图2(a)中可以观察到,锈层在初期的分布并不均匀,从而导致初期ER法的测试结果有一定误差。

图7 4种方法测量得到的腐蚀电流密度随时间的变化曲线Fig. 7 Corrosion current density vs time curves measured by four methods

3 结论

(1) X65管线钢在3.5% NaCl溶液中初期具有较高的腐蚀速率,由于内锈层对腐蚀具有抑制作用,腐蚀进行到30 d后腐蚀速率降低至初始值的1/6并趋于稳定,试片腐蚀均匀,无明显的点蚀现象发生。

(2) 失重法与ER法在长期腐蚀监测中具有较高的一致性。但是测试初期由于试片表面腐蚀的不均匀,ER法测量结果有一定的偏差,随着腐蚀进行测量偏差逐渐减小。

(3) LPR方法监测得到的腐蚀速率始终高于其他方法。随着腐蚀的进行,电化学方法测量结果高于试片本身的腐蚀速率,且误差逐渐增大,测试30 d后测量结果可以达到其腐蚀速率的5倍。

(4) 在海洋环境中对碳钢的腐蚀进行长期监测时,电阻法的测量结果与实际腐蚀情况基本相同,具有较高的准确性,而电化学方法会有较大的测量误差。

[1] VARELA F,TAN M Y,FORSYTH M. An overview of major methods for inspecting and monitoring external corrosion of on-shore transportation pipelines[J]. Corrosion Engineering Science and Technology,2015,50(3):226-235.

[2] 孙建波,柳伟,常炜,等. 低铬X65管线钢CO2腐蚀产物膜的特征及形成机制[J]. 金属学报,2009,41(1):84-90.

[3] 刘智勇,万红霞,李禅,等. X65钢焊接接头在模拟浅表海水和深海环境中的腐蚀行为对比[J]. 中国腐蚀与防护学报,2014,34(4):321-326.

[4] PROSEK T,LE BOZEC N,THIERRY D. Application of automated corrosion sensors for monitoring the rate of corrosion during accelerated corrosion tests[J]. Materials and Corrosion,2012,65(5):448-456.

[5] WU J W,BAI D,BAKER A P,et al. Electrochemical techniques correlation study of on-line corrosion monitoring probes[J]. Materials and Corrosion,2013,66(2):143-151.

[6] LEGAT A. Monitoring of steel corrosion in concrete by electrode arrays and electrical resistance probes[J]. Electrochimica Acta,2007,52(27):7590-7598.

[7] 刘光洲,王建明,张鉴清,等. 电解法处理压载水对316L不锈钢腐蚀行为的影响[J]. 金属学报,2011,47(12):1600-1604.

[8] TAN Y. Experimental methods designed for measuring corrosion in highly resistive and inhomogeneous media[J]. Corrosion Science,2011,53(4):1145-1155.

[9] ZOU Y,WANG J,ZHENG Y Y. Electrochemical techniques for determining corrosion rate of rusted steel in seawater[J]. Corrosion Science,2011,53(1):208-216.

[10] PENG X,WANG J,SHAN C,et al. Corrosion behavior of long-time immersed rusted carbon steel in flowing seawater[J]. Acta Metallurgica Sinica,2012,48(10):1260.

[11] 左慧君,金文房. 电阻探针MS3500E在线腐蚀监测应用[J]. 腐蚀与防护,2000,21(12):557-558.

[12] KOURIL M,PROSEK T,SCHEFFEL B,et al. High sensitivity electrical resistance sensors for indoor corrosion monitoring[J]. Corrosion Engineering Science and Technology,2013,48(4):282-287.

Corrosion Monitoring Techniques of X65 Pipeline Steel in Brine Solution

LI Xiao-long1, TAN Pei-cong1, HUANG Yi2

(1. Deep Water Development Co., Ltd., CNOOC, Zhuhai 519000, China;2. School of Naval Architecture and Ocean Engineering, Dalian University of Technology, Dalian 116024, China)

Through a special design of electronic coupons, on-line monitoring of corrosion rate for the same coupon of X65 steel in 3.5% (mass fraction) NaCl solution for 50 d was carried out by electrical resistance (ER) and electrochemical methods. The measurement results by on-line monitoring were compared with those monitored by weight-loss method. The results show that the rust layer had an excellent inhibition for the corrosion of X65 steel. The corrosion rate reduced to 1/6 of the initial corrosion rate after 30 days. The ER monitoring results had a measurement error at the beginning due to the nonuniform corrosion on the specimen surface. The corrosion rates measured by ER technique and weight-loss method had a good accordance after corrosion for 20 days. The corrosion rate measured by electrochemical methods agreed with the other two kinds of methods during the initial period. However, after corrosion for 30 days, the electrochemical measurement results were much higher than the real corrosion rate of the specimen. It means that electrochemical methods are not applicable for long term corrosion monitoring in ocean surroundings.

electronic coupon; electrical resistance method; corrosion monitoring; X65 steel

10.11973/fsyfh-201702006

2015-09-22

国家科技重大专项(2011ZX05056)

黄 一(1964-),教授,博士,从事船舶与海洋结构物腐蚀与防护研究,13904117808,huangyi@dlut.edu.cn

TG172

A

1005-748X(2017)02-0113-06